Вопросы на Госэкзамен

Расчет режима работы компрессорной станции

Исходными данными для расчета режима работы КС являются:

§ Давление и температура газа на входе в КС (равные уточненным значениям давления и температуры в конце линейного участка);

§ Температура окружающего воздуха ТВОЗД ;

§ Газовая постоянная R.

Для выбранного типа привода и центробежного нагнетателя по их паспортным данным необходимо знать:

§ QНОМ – номинальную производительность при стандартных условиях;

§ NeH – номинальную мощность ГТУ;

§ nН – номинальную частоту вращения вала ЦН;

§ nmin, nmax – диапазон возможных частот вращения ротора ЦН;

§ приведенную характеристику ЦН

Расчет режима работы КС выполняется в следующем порядке:

1. Определяются значения давления и температуры газа на входе в ЦН. По известному составу газа, температуре и давлению на входе в ЦН определяется коэффициент сжимаемости zВС;

2. Определяется плотность газа rВС и производительность нагнетателя при условиях всасывания QВС.

3. Определяется требуемая степень повышения давления e.

4. По универсальной приведенной характеристике ЦН определяются значения QПР, hПОЛ и [Ni /rВС]ПР. Значение QПР должно удовлетворять условию удаленности от зоны помпажа, то есть QПР ³ QПР min.

5. Определяется внутренняя мощность Ni, потребляемая ЦН

6. Определяется мощность на муфте привода Ne.

7. Вычисляется располагаемая мощность ГТУ NeР

, (2.118)

где NeН – номинальная мощность ГТУ;

kН – коэффициент технического состояния по мощности;

kОБЛ – коэффициент, учитывающий влияние системы противообледенения (при отключенной системе kОБЛ=1);

kУ – коэффициент, учитывающий влияние системы утилизации тепла;

k t – коэффициент, учитывающий влияние атмосферного воздуха на мощность ГТУ;

TВОЗД, TВОЗДН – соответственно фактическая и номинальная температура воздуха, К

Значения NeН, kН , kОБЛ , kУ , k t , TВОЗДН принимаются по справочным данным ГТУ.

8. Производится сравнение Ne и NeP . должно выполняться условие Ne £ NeP. При невыполнении этого условия следует увеличить число mН и повторить расчет режима работы КС начиная с пункта 2.

9. Определяется температура газа на выходе из ЦН

, (2.119)

где k – показатель адиабаты природного газа, k=1,31.

Далее последовательно рассчитываются остальные линейные участки и режимы работы КС.

Вопрос №8 Уравнения состояния, неразрывности и движения

Уравнение неразрывности

При установившемся режиме работы газопровода (без отборов и подкачек) массовый расход газа, проходящий через любое сечение газопровода, остается постоянным

, (22.1)

где r – плотность газа;

F – площадь живого сечения газопровода;

w – средняя скорость движения газа;

1¼n – индексы соответственно 1-го и n-го произвольных сечений.

При движении газа происходит значительное снижение давления по длине газопровода вследствие преодоления гидравлического сопротивления. Поскольку газ является сжимаемой средой, плотность газа по длине газопровода уменьшается. Это приводит к возрастанию скорости движения газа. Поэтому для газового потока уравнение баланса удельной энергии можно записать только в дифференциальной форме

. (22.2)

В условиях магистрального газопровода в большинстве случаев можно пренебречь силами инерции и разностью геодезических отметок g×dy.

Тогда уравнение энергии можно переписать в виде

. (22.3)

Для решения уравнения (22.3) в случае изотермического установившегося движения газа воспользуемся уравнением состояния

, (22.4)

уравнением неразрывности

, (22.5)

уравнением Дарси-Вейсбаха

, (22.6)

где T – температура газа;

x – продольная координата для произвольного сечения;

D – внутренний диаметр газопровода.

УРАВНЕНИЕ ДВИЖЕНИЯ.

, (22.7)

где PН , PК – соответственно давление в начале и конце газопровода;

L – длина газопровода.

Выражение (2.25) является решением уравнения движения.

В общем случае коэффициент гидравлического сопротивления l зависит от режима течения (параметра Рейнольдса) и шероховатости внутренней поверхности трубы. Шероховатость трубы для конкретного газопровода – вполне определенная величина. Значение параметра Рейнольдса определяется по формуле

, (22.8)

где Q, G – соответственно объемная и массовая производительность газопровода;

n, m – соответственно кинематическая и динамическая вязкость газа.

Так как динамическая вязкость m зависит от температуры и практически не зависит от давления, то при установившемся движении газа величина параметра Re, а следовательно и значение коэффициента гидравлического сопротивления l по длине газопровода остаются практически неизменными. Например, для газопровода диаметром D = 1,39 м при перекачке газа с относительной плотностью по воздуху D=0,7 значение коэффициента гидравлического сопротивления изменяется в пределах 1%

КОММЕРЧЕСКИЙ РАСХОД ГАЗА.

Если известны давления в начале и конце участка газопровода, уравнение (2.25) можно решить относительно массового расхода газа

. (22.9)

В практических расчетах газопроводов используется понятие коммерческого расхода, то есть объемного расхода газа, приведенного к стандартным условиям (для магистральных газопроводов эти понятия опускаются как само собой разумеющееся). На основании уравнения состояния, а также с учетомD=r/rВ=RВ/R, коммерческий расход составит

, (22.10)

где zСТ – коэффициент сжимаемости газа при стандартных условиях, zСТ=1;

D – относительная плотность газа по воздуху;

RВ – газовая постоянная воздуха;

rСТ – плотность газа при стандартных условиях.

С учетом (22.10) значение коммерческого расхода определяется из выражения

, (22.11)

где K – коэффициент, зависящий от размерностей величин, входящих в выражение (22.11), и равный

. (22.12)

При использовании смешанной системы единиц D(м), T(К), P(МПа), L(км) и Q(млн.м3/сут) значение коэффициента K составляет

K=105,087.

Вопрос №9 Изменение давления по длине газопровода

Рассмотрим участок газопровода протяженностью L, с давлением в начале PН и конце участка PК (рис 2.3).

Рис. 2.3. Расчетная схема газопровода

Если газопровод не имеет сбросов и подкачек, то массовый расход газа в нем неизменен. На этом основании можно записать

, (2.32)

откуда следует

, (2.33)

где x, PX – соответственно расстояние от начального пункта газопровода до произвольного сечения и давление в этом сечении.

Освобождаясь от знаменателей и решая (2.33) относительно Px, получим формулу распределения давления по длине газопровода

. (2.34)

Зависимость (2.33) является уравнением параболы (рис. 2.4). По мере удаления от начала газопровода, интенсивность падения давления возрастает. Это объясняется тем, что с понижением давления уменьшается плотность газа. В соответствии с уравнением неразрывности, при уменьшении плотности газа увеличивается скорость его движения, то есть возрастают потери на трение и, следовательно, возрастает гидравлический уклон. Таким образом, потери давления на трение пропорциональны квадрату скорости газа.

С увеличением расстояния между компрессорными станциями возрастают удельные потери давления, а значит, и потери энергии на перекачку газа. Следовательно, для уменьшения удельных энергозатрат на перекачку газа – одной из основных статей эксплуатационных расходов на газопроводах, целесообразно работать с высокими давлениями на входе КС. Несмотря на то, что при этом возрастает количество компрессорных станций, экономия энергозатрат весьма существенна.

Среднее давление в газопроводе

Среднее давление газа в газопроводе необходимо для определения его физических характеристик, а также для нахождения количества газа, заключенного в объеме трубопровода.

Поскольку изменение давления по длине газопровода происходит по закону параболы (рис. 2.5), то среднее давление необходимо определять как его среднеинтегральное значение

. (2.35)

Рис. 2.5. Среднее давление в газопроводе

Введем новую переменную

. (2.36)

Тогда

, (2.37)

откуда

. (2.38)

Подставляя (2.36) и (2.38) в исходное выражение (2.35), получим

. (2.39)

Найдем пределы интегрирования

Следовательно, среднее давление в газопроводе составит

. (2.40)

Вопрос №10 Температурный режим газопровода

Изменение температуры газа по длине газопровода

При стационарном движении газа массовый расход в газопроводе составляет

. (2.41)

Фактически движение газа в газопроводе всегда является неизотермическим. В процессе компримирования газ нагревается. Даже после его охлаждения на КС температура поступающего в трубопровод газа составляет порядка 20¼40°С, что существенно выше температуры окружающей среды (T0).Практически температура газа становится близкой к температуре окружающей среды лишь у газопроводов малого диаметра (Dу<500 мм) на удалении 20¼40 км от компрессорной станции, а для газопроводов большего диаметра всегда выше T0. Кроме того следует учесть, что транспортируемый по трубопроводу газ является реальным газом, которому присущ эффект Джоуля-Томпсона, учитывающий поглощение тепла при расширении газа.

При изменении температуры по длине газопровода движение газа описывается системой уравнений:

удельной энергии ,

неразрывности ,

состояния ,

теплового баланса .

Рассмотрим в первом приближении уравнение теплового баланса без учета эффекта Джоуля-Томпсона. Интегрируя уравнение теплового баланса

,

получим

, (2.42)

где ;

KСР – средний на участке полный коэффициент теплопередачи от газа в окружающую среду;

G – массовый расход газа;

cP – средняя изобарная теплоемкость газа.

Величина at×Lназывается безразмерным критерием Шухова

(2.43)

Таким образом, температура газа в конце газопровода составит

. (2.44)

На удалении xот начала газопровода температура газа определяется по формуле

. (2.45)

Изменение температуры по длине газопровода имеет экспоненциальный характер (рис. 2.6).

Рассмотрим влияние изменения температуры газа на производительность газопровода.Умножив обе части уравнения удельной энергии на r2 и выразив , получим

. (2.46)

Выразим плотность газа в левой части выражения (2.46) из уравнения состояния , произведение r×wиз уравнения неразрывности , dxиз уравнения теплового баланса .

С учетом этого уравнение удельной энергии принимает вид

(2.47)

или

. (2.48)

Обозначив и интегрируя левую часть уравнения (2.48) от PН до PК, а правую от TНдо TК, получим

. (2.49)

Произведя замену

, (2.50)

имеем

. (2.51)

Произведя интегрирование в указанных пределах, получим

. (2.52)

С учетом (2.42)

или

, (2.53)

где – поправочный коэффициент, учитывающий изменение температуры по длине газопровода (неизотермичность газового потока).

С учетом (2.53) зависимость для определения массового расхода газа примет вид

. (2.54)

Значение jН всегда больше единицы, следовательно, массовый расход газа при изменении температуры по длине газопровода (неизотермическом режиме течения) всегда меньше, чем при изотермическом режиме (T0=idem). Произведение T0×jН называется среднеинтегральной температурой газа в газопроводе.

При значениях числа Шухова Шу³4 течение газа в трубопроводе можно считать практически изотермическим при T0=idem. Такой температурный режим возможен при перекачке газа с небольшими расходами по газопроводам малого (менее 500 мм) диаметра на значительное расстояние.

Влияние изменения температуры газа проявляется при значениях числа Шухова Шу<4, то есть в подавляющем большинстве случаев. Чем больше диаметр газопровода, тем меньше интенсивность теплообмена между газовым потоком и окружающей средой. Конечная температура газа определяется методом последовательных приближений, из-за чего теплогидравлический расчет газопровода становится итерационным процессом.

При перекачке газа наличие дроссельного эффекта приводит к более глубокому охлаждению газа, чем только при теплообмене с грунтом. В этом случае температура газа может даже опуститься ниже температуры T0 (рис. 2.7).

Рис. 2.7. Влияние эффекта Джоуля-Томпсонана распределение температуры газа по длине газопровода

1 – без учетаDi; 2 – с учетом DiТогда с учетом коэффициента Джоуля-Томпсона закон изменения температуры по длине принимает вид

, (2.55)

где – среднее давление на участке газопровода;

Di – коэффициент Джоуля-Томпсона.

Средняя температура газа TСР на участке газопровода определяется по формуле

. (2.56)

Вопрос №11 Типы резервуаров и их оборудование

Классификация резервуаров .

Резервуарами называются стационарные или передвижные сосуды разнообразной формы и размеров, построенные из различных материалов.

Резервуары являются одним из важнейших сооружений нефтебаз любого типа. Резервуары для хранения нефти и нефтепродуктов подразделяют последующим признакам:

по номенклатуре – на резервуары для хранения нефти, светлых и темных нефтепродуктов;

по материалу, из которого они изготовлены, — металлические, же- лезобетонные, земляные, синтетичаские, ледогрунтовые, в горных выработках;

по внутреннему давлению - без давления (с понтоном, плавающей крышей и др.), низкого давления (до 2 кПа и вакуум до 0,25 кПа), повышенного давления (до 70 кПа и вакуум от 0,25 до 10 кПа);

по конструкции — вертикальные цилиндрические с коническими, сферическими или плоскими крышами, горизонтальные цилиндрические c плоскими или сферическими крышами, каплевидные, шаровые, сферические, прямоугольные;

по технологическим операциям — для хранения маловязких или высоковязких нефтей и нефтепродуктов, отстойники, смесители, буферные.

Резервуары (нефтехранилища) в горных выработках могут сооружаться :в пластах каменной сопи путём ее растворения (выщелачивания) водой; в пластических породах путем их уплотнения подземными взрывами; в шахтах путем разработки и выемки грунта; в мерзлых грунтах (ледогрунтовые);

в зависимости от расположения по вертикали по отношению к прилегающей территории резервуары делят на наземные, подземные и полуподземные.

Резервуары могут быть подземными — заглубленными в грунт или обсыпанными грунтом и наземными.

Наземными называют резервуары, у которых днище находится на одном уровне или выше наинизшей планировочной отметки прилегающей площадки. Подземными называют резервуары, когда наивысший уровень нефтепродукта в них находится не менее чем на 0,2 м ниже наинизшей планировочной отметки прилегающей площадки, а также резервуары, имеющие обсыпку не менее чем на 0,2 м выше допустимого наивысшего уровня нефтепродукта в резервуаре и шириной не менее 3 м. Полуподземными называют резервуары, днище которых заглублено не менее чем на половину его высоты, а наивысший уровень нефтепродукта находится не выше 2 м над поверхностью прилегающей территории.

На нефтебазах и перекачивающих станциях в основном применяют стальные (типов РВС, РГС) и железобетонные (типа ЖБР) резервуары различных конструкций. Резервуары сооружают различных объемов – от 5 до 120 000 м3. Они должны отвечать ряду требований: должны быть герметичными для хранящихся нефтепродуктов и их паров, простой формы, долговечными, дешевыми. Эти требования в зависимости от назначения нефтебазы и физико-химических свойств и условий перекачки нефтепродуктов удовлетворяются в различной степени и различными способами.

Для хранения светлых нефтепродуктов применяют преимущественно стальные резервуары, а также железобетонные с бензоустойчивым внутренним покрытием – листовой стальной облицовкой или неметаллическими изоляциями, стойкими к воздействию нефтепродуктов. Для нефти и темных нефтепродуктов рекомендуется применять в основном железобетонные резервуары. Хранение смазочных масел, как правило, осуществляется в стальных резервуарах. В подземных хранилищах, сооружаемых в горных выработках, также хранят нефть и нефтепродукты.

Каждая группа наземных резервуаров должна быть ограждена земляным валом шириной поверху не менее 0,5 м и стеной, рассчитанными на гидростатическое давление разлившейся жидкости. Это сооружение называется обвалованием. Обвалование подземных резервуаров предусматривают только при хранении в этих резервуарах нефти и мазутов в случае, предусмотренных СНиП II-106-79.

По границам резервуарных парков и между отдельными группами резервуаров оставляют пожарные проезды шириной не менее 3,5 м.

Резервуары с понтоном

Из металлических резервуаров специальных конструкций применяют резервуары с понтонами, плавающими крышами и резервуары, рассчитанные на повышенное давление. Резервуары с понтонами применяют для снижения потерь маловязких нефтепродуктов от испарения. Для сокращения потерь нефти и нефтепродуктов от испарения поверхность жидкости в резервуаре закрывают круглой мембраной. Понтоны в резервуарах бывают как металлические, так и из синтетических материалов ( масса в 3-5 раз меньше).

Если резервуар не имеет стационарной кровли (т. е. открыт) и роль крыши в нем играет понтон, который в заполненном резервуаре занимает верхнее положение, то такой резервуар принято называть резервуаром с плавающей крышей.

Резервуары с плавающей крышей

Одной из серьезных проблем хранения нефти и легковоспламеняющихся нефтепродуктов, например бензина, является борьба с их потерями от испарения из наземных и полуподземных резервуаров (стальных и железобетонных). Пары бензина и бензиновых фракций нефти интенсивно испаряются, насыщают газовое пространство резервуара и теряются безвозвратно в атмосферу при срабатывании дыхательных клапанов при так называемых "малых" и' "больших" дыханиях ре-зервyapa.

Для сокращения потерь легких фракций нефти и бензинов от испарения применяют резервуары с плавающими крыша или с понтонами. Как плавающая крыша, так и понтон полностью закрывают зеркало нефтепродукта (плавают на нем) и снабжены уплотнительным затвором для герметизации щели между понтоном (крышей) и корпусом резервуара. Плавающая крыша и понтон предотвращают контакт бензина с атмосферой или с воздухом в газовом пространстве и при нормальной эксплуатации потери от испарения снижаются на 85—90 %. Плавающие крыши и понтон особенно эффективны при большом числе наполнений и опорожнений резервуара в течение года большом коэффициенте оборачиваемости).

ПОДЗЕМНЫЕ ХРАНИЛИЩА ГАЗА

Подземным газохранилищем (ПХГ) называется хранилище газа, созданное в горных породах.

Различают два типа ПХГ: в искусственных выработках и в пористых пластах. Первый тип хранилищ получил ограниченное распространение.

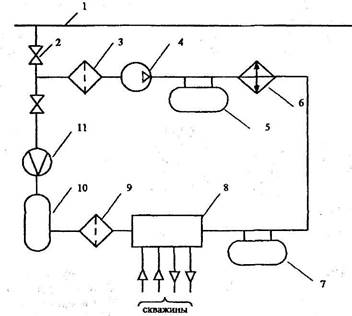

Принципиальная схема подземного газохранилища приведена на рис. 16.4.

Газ из магистрального газопровода 1 по газопроводу-отводу 2 поступает на компрессорную станцию 4, предварительно пройдя очистку в пылеуловителях 3. Сжатый и нагревшийся при комприми-ровании газ очищается от масла в сепараторах 5, охлаждается в градирне (или АВО) 6 и через маслоотделители 7 поступает на газораспределительный пункт (ГРП) 8. На ГРП осуществляется распределение газа по скважинам.

Давление закачиваемого в подземное хранилище газа достигает 15 МПа. Для закачки, как правило, используются газомотокопрессоры.

При отборе газа из хранилища его дросселируют на ГРП 8, производят очистку и осушку газа в аппаратах 9, 10, а затем после замера количества расходомером 11 возвращают в магистральный газопровод 1. Если давление газа в подземном хранилище недостаточно высоко, его предварительно компримируют и охлаждают (на рис. 16.4 не показано).

Очистка газа от пыли, окалины и частиц масла перед его закачкой в хранилище имеет очень большое значение, т.к. в противном случае засоряется призабойная зона и уменьшается приемистость скважин.

Оптимальная глубина, на которой создаются подземные газохранилища, составляет от 500 до 800 м. Это связано с тем, что с увеличением глубины возрастают затраты на обустройство скважин. С другой стороны, глубина не должна быть слишком малой, т.к. в хранилище создаются достаточно высокие давления.

Подземное хранилище заполняют газом несколько лет, закачивая каждый сезон несколько больший объем газа, чем тот, который отбирается

Рис. 16.4. Принципиальная схема наземных сооружений ПХГ:

I - магистральный газопровод; 2 - газопровод-отвод; 3,9 - пылеуловители; 4 - компрессорная станция; 5 - сепаратор; 6 - холодильник (градирня); 7 - маслоотделитель; 8 - газораспределительный пункт; 10 - установка осушки газа; 11 - расходомер

Общий объем газа в хранилище складывается из двух составляющих: активной и буферной. Буферный объем обеспечивает минимально необходимое заполнение хранилища, а активный - это тот объем газа, которым можно оперировать.

Подземные хранилища природного газа предназначаются главным образом для покрытия сезонных пиков газопотребления, т. е. компенсации неравномерности потребления. По этой причине хранилища, как правило, сооружают вблизи трассы магистрального газопровода и потребляющих центров, крупных промышленных городов. Подземные хранилища по состоянию среды и методу сооружения подразделяются на следующие:

хранилища в пористых пластах;

хранилища в непроницаемых горных выработках (полые резервуары).

Вопросы на Госэкзамен

Раздел 3 Транспорт и хранение нефти, газа и нефтепереработки

1. Технологические схемы и оборудование нефтеперекачивающих станций

2. Основные закономерности при движении нефти и нефтепродуктов по трубопроводам

3. Определение потерь напора

4. Способы регулирования режимов работы магистральных нефтепроводов

5. Особенности эксплуатации нефтепродуктопроводов

6. Способы перекачки высоковязких и высокозастывающих нефтей и нефтепродуктов

7. Основные расчетные параметры газопроводов

8. Уравнения состояния, неразрывности и движения

9. Изменение давления по длине газопровода

10. Температурный режим газопровода

11. Типы резервуаров и их оборудование

12. Хранение газа

13. Общие понятия о газораспределительных сетях

Вопрос №1 Технологические схемы и оборудование нефтеперекачивающих станций

Головная НПС предназначена для приема нефтей с промыслов, смешения или разделения их по сортам, учета нефти и ее закачки из резервуаров в трубопровод.

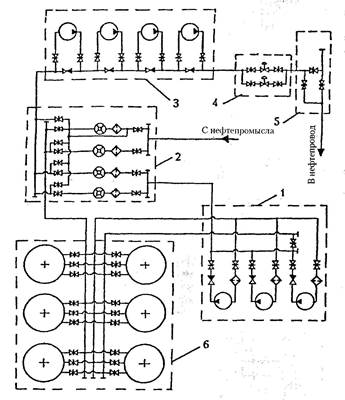

Принципиальная технологическая схема головной НПС приведена на рис. 12.8. Она включает подпорную насосную 1, площадку фильтров и счетчиков 2, магистральную насосную 3, площадку регуляторов давления 4, площадку пуска скребков 5 и резервуарный парк 6. Нефть с промысла направляется на площадку 2, где сначала очищается в фильтрах-грязеуловителях от посторонних предметов, а затем проходит через турбинные расходомеры, служащие для оперативного контроля за ее количеством. Далее она направляется в резервуарный парк 6, где производится ее отстаивание от воды и мехпримесей, а также осуществляется коммерческий учет. Для закачки нефти в трубопровод используются подпорная 1 и магистральная 3 насосные. По пути нефть проходит через площадку фильтров и счетчиков 2 (с целью оперативного учета), а также площадку регуляторов давления 4 (с целью установления в магистральном нефтепроводе требуемого расхода). Площадка 5 служит для запуска в нефтепровод очистных устройств - скребков.

Головная НПС располагается вблизи нефтепромыслов.

Промежуточные НПС служат для восполнения энергии, затраченной потоком на преодоление сил трения, с целью обеспечения дальнейшей перекачки нефти. Промежуточные НПС размещают по трассе трубопровода согласно гидравлическому расчету (через каждые 50...200 км).

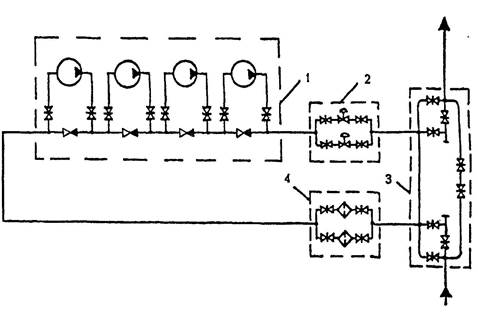

Принципиальная технологическая схема промежуточной НПС приведена на рис. 12.9. Она включает магистральную насосную 1, площадку регуляторов давления, площадку пуска и приема скребков 3, а также площадку с фильтрами-грязеуловителями 4. Нефть, поступающая из магистрального трубопровода, сначала проходит через фильтры-грязеуловители, затем приобретает в насосах энергию, необходимую для дальнейшей перекачки, и после регулирования давления на площадке 2 закачивается в следующий участок магистрального нефтепровода.

Кроме технологических сооружений на головной и промежуточных НПС имеются механическая мастерская, понизительная электроподстанция, котельная, объекты водоснабжения и водоотведения, подсобные и административные помещения и т.д.

Рис. 12.8. Технологическая схема головной перекачивающей станции:

1 - подпорная насосная; 2 - площадка фильтров и счетчиков; 3 - основная насосная; 4 - площадка регуляторов; 5 - площадка пуска скребков; 6 - резервуарный парк

Рис. 12.9. Технологическая схема промежуточной перекачивающей станции:

1 - основная насосная; 2 - помещение с регулирующими клапанами; 3 - устройство приема и пуска скребка; 4 - площадка с фильтрами-грязеуловителями

На промежуточной НПС поток нефти проходит ее объекты в следующей последовательности: узел подключения станции к магистрали, камера фильтров, магистральная насосная, узел регулирования давления, узел подключения, магистраль

Оборудование перекачивающих станций условно разделяется на основное и вспомогательное. К основному оборудованию относятся насосы и их привод, а к вспомогательному – оборудование, необходимое для нормальной эксплуатации основного: системы энергоснабжения, смазки, канализация, отопление, вентиляция и т. д.

На МНП применяют центробежные насосы. Другие типы насосов для перекачки нефти по магистральным трубопроводам в настоящее время не применяются.

Для нормальных условий эксплуатации магистральных центробежных насосов абсолютное давление перекачивающей жидкости на входе должно превышать давление насыщенных паров. При нарушении этого условия перекачка жидкости прекращается. Если же это произойдет внутри рабочих органов насоса, то возникает явление кавитации, приводящее к разрушению лопаток насоса. Поэтому для надежной и безотказной работы магистральных центробежных насосов требуется обеспечение необходимого подпора, который обычно создается вспомогательными подпорными насосами (на ГПС), либо за счет напора, передаваемого от предыдущих ПС. Подпорные насосы должны иметь хорошую всасывающую способность, которая достигается благодаря сравнительно низкой частоте вращения вала и применению специальных предвключенных колес. Устанавливают подпорные насосы как можно ближе к резервуарному парку. Чтобы обеспечить заполнение насосов нефтью и уменьшить гидравлические потери напора во всасывающей линии, подпорные насосы часто заглубляют.

Для перекачки нефти по магистральным нефтепроводам разработан ряд нефтяных центробежных насосов серии НМ (нефтяной магистральный), отвечающих следующим требованиям [19]:

§ температура перекачки от –5 до 80°С (268…353К);

§ вязкость перекачиваемой жидкости до 3·10-4 м2/с;

§ содержание механических примесей до 0,06%.

Диапазон номинальной подачи магистральных насосов серии НМ составляет 125…10000 м3/ч. Насосы с подачей до 1250 м3/ч являются секционными (многоступенчатыми) с рабочими колесами одностороннего входа. Насосы с подачей 1250 м3/ч включительно и выше – одноступенчатые спирального типа с двухсторонним подводом жидкости к рабочему колесу. Для магистральных насосов с подачей 2500 м3/ч и более разработаны сменные роторы с производительностью 0,5 и 0,7 от номинальной QНОМ. Насос НМ 1250-260 имеет сменный ротор на подачу 900 м3/ч, а насос НМ 10000-210 – дополнительный сменный ротор на 1,25 QНОМ. Все насосы нормального ряда НМ выпускаются в горизонтальном исполнении и имеют единую частоту вращения 3000 об/мин.

В качестве подпорных насосов нормального ряда применяют насосы серии НМП (нефтяной магистральный подпорный) и серии НПВ (нефтяной подпорный вертикальный), Как правило, магистральные насосные агрегаты соединяют последовательно по схеме – 2…3 рабочих насоса плюс один резервный. Соединение подпорных насосов выполняется по параллельной схеме – 1…2 рабочих насоса плюс один резервный. Суммарная подача работающих подпорных насосов должна соответствовать подаче магистрального насоса.

В качестве привода для магистральных и подпорных насосов широкое распространение получили асинхронные и синхронные электродвигатели. В зависимости от исполнения электродвигателей они устанавливаются либо совместно в одном зале с насосами, либо в помещении, отделенном от насосного зала противопожарной

Характеристика вспомогательного оборудования нефтеперекачивающих станций

Теплоснабжение Выбор системы теплоснабжения должен определяться технико-экономическим расчетом с учетом качества исходной воды и степени обеспеченности ею. В системах теплоснабжения в качестве теплоносителя должна приниматься вода. Также должна проверяться возможность применения воды как теплоносителя для технологических нужд. Допускается как подземная, так и надземная прокладка тепловых сетей.

Водоснабжение Системой водоснабжения называют комплекс сооружений, в который входят водоприемные и водозаборные сооружения, насосные станции, очистные сооружения, регулирующие емкости, водоводы и сети.

Источники водоснабжения. Техническое водоснабжение может быть обеспечено водой как из подземных, так и из поверхностных источников. При оборотной системе водоснабжения особое внимание уделяется вопросу предотвращения образования накипи в системе трубопроводов в связи с чем воду при необходимости подвергают специальной обработке: осветлению, хлорированию, умягчению, подкислению или фосфатированию.

Водозаборные сооружения. Различают следующие основные типы водозаборных сооружений из открытых источников: с самотечными линиями, береговые раздельного типа, береговые совмещенного типа, ковшовые.

Водоводы и водопроводная сеть. Для водоводов и водопроводных сетей рекомендуется принимать неметаллические трубы: железобетонные и асбестоцементные. Применение стальных труб допускается для переходов под железными и шоссейными дорогами, при переходах водных преград и оврагов, в районах горных выработок.

Резервуары, водонапорные башни и баки пневматических установок. Для регулирования неравномерности водопотребления по часам суток и для хранения пожарного и аварийного запасов воды на площадках КС и в поселках обслуживающего персонала, как правило, применяют полузаглубленные железобетонные резервуары по типовым проектам.

Очистка воды и водоподготовка. Метод обработки воды и необходимый для этого состав очистных сооружений надлежит устанавливать по СНиП II—31—74 в зависимости от качества воды в источниках водоснабжения, санитарных требований и тех, которые предъявляют к воде потребители.

Обезжелезивание воды. Выбор способа обезжелезивания воды зависит от формы, в которой железо содержится в воде, рН воды и других факторов. В артезианских водах обычно находится закисное железо в виде Fe(НСО3). В поверхностных водах содержится трехвалентное железо преимущественно в виде коллоидных органических соединений, удаляемых обычно путем коагуляции, известкования, хлорирования.

Умягчение воды. В системах водоснабжения объектов газокомпрессорных станций для умягчения подземных вод и вод поверхностных источников с содержанием взвешенных веществ не более 5—8 мг/л и цветности не превышающей 30° применяют натрий-катионитовый метод.

Обеззараживание воды. Выбор метода обеззараживания воды ведут с учетом качества воды источника водоснабжения, эффективности очистки ее условий эксплуатации системы и надежности обеззараживания.

Канализация

Виды сточных вод. При эксплуатации КС и НПС и других объектов газового и нефтяного хозяйства образуются следующие виды сточных вод: бытовые — от санитарных узлов и душевых установок в жилых, общественных и промышленных зданиях; производственные — загрязненные нефтепродуктами, щелочью и другими компонентами, поступающие от цехов, станций, лабораторий, гаражей и моечных эстакад; производственные незагрязненные (условно чистые) — от продувки оборотной и отопительной систем; переливные — от резервуаров для воды и градирен; атмосферные (дождевые) — от незагрязняемых территорий; дренажные.

Системы и схемы канализации. На площадках КС и НПС, как правило, проектируют следующие системы канализации: бытовую — для отвода стоков от санитарных приборов, производственную загрязненных стоков, производственную незагрязненных стоков.

Вопрос №2 Основные закономерности при движении нефти и нефтепродуктов по трубопроводам

§ Расчетная температура транспортируемой нефти, принимаемая равной минимальной среднемесячной температуре грунта на глубине заложения оси трубопровода с учетом начальной температуры нефти на головных сооружениях, тепловыделений в трубопроводе, обусловленных трением потока, и теплоотдачи в грунт. В первом приближении допускается расчетную температуру нефти принимать равной среднемесячной температуре грунта самого холодного месяца на уровне оси подземного трубопровода. Для трубопровода большой протяженности трасса разбивается на отдельные участки с относительно одинаковыми условиями. В этом случае можно записать

(1.1)

где L – полная протяженность нефтепровода;

li – длина i-го участка с относительно одинаковой температурой Ti;

n – число участков.

Потери напора в трубопроводе

При перекачке нефти по магистральному нефтепроводу напор, развиваемый насосами перекачивающих станций, расходуется на трение жидкости о стенку трубы ht, преодоление местных сопротивлений hмс, статического сопротивления из-за разности геодезических (нивелирных) отметок Dz, а также создания требуемого остаточного напора в конце трубопровода hост.

Полные потери напора в трубопроводе составят

H = ht + hмс + Dz + hост. (1.10)

Следует отметить, что по нормам проектирования расстояния между линейными задвижками составляют 15…20 км, а повороты и изгибы трубопровода плавные, поэтому доля местных сопротивлений невелика. С учетом многолетнего опыта эксплуатации трубопроводов с достаточной для практических расчетов точностью можно принять, что потери напора на местные сопротивления составляют 1…3% от линейных потерь. Тогда выражение (1.10) примет вид

H = 1,02ht + Dz + hост. (1.11)

Под разностью геодезических отметок понимают разность отметок конца и начала трубопровода Dz = zк – zн . Величина Dz может быть как положительной (перекачка на подъем), так и отрицательной (под уклон).

Остаточный напор hост необходим для преодоления сопротивления технологических коммуникаций и заполнения резервуаров конечного пункта (а также промежуточных перекачивающих станций, находящихся на границе эксплуатационных участков).

Потери напора на трение в трубопроводе определяют по формуле Дарси-Вейсбаха

, (1.12

либо по обобщенной формуле лейбензона

, (1.13)

где Lр – расчетная длина нефтепровода;

D – внутренний диаметр трубы;

w – средняя скорость течения нефти по трубопроводу;

Q – расход нефти.

n – расчетная кинематическая вязкость нефти;

l – коэффициент гидравлического сопротивления;

b, m – коэффициенты обобщенной формулы Лейбензона.

Значения l, b и m зависят от режима течения жидкости и шероховатости внутренней поверхности трубы. Режим течения жидкости характеризуется безразмерным параметром Рейнольдса

, (1.14)

При значениях Re<2320 наблюдается ламинарный режим течения жидкости. Область турбулентного течения подразделяется на три зоны:

§ Гидравлически гладкие трубы 2320<Re<Re1;

§ Зона смешанного трения Re1<Re<Re2;

§ Квадратичное (шероховатое) трение Re> Re2.

Значения переходных чисел Рейнольдса Re1 и Re2 определяют по формулам

,

где – относительная шероховатость трубы;

kЭ – эквивалентная (абсолютная) шероховатость стенки трубы, зависящая от материала и способа изготовления трубы, а также от ее состояния. Для нефтепроводов после нескольких лет эксплуатации можно принять kЭ=0,2 мм.

Расчет коэффициентов l, b и m выполняется по формулам, приведенным в табл. 1.5.

Таблица 1.5 Значения коэффициентов l, b и m для различных режимов течения жидкости

| Режим течения | l | m | b, с2/м | |||||

| ламинарный | 64/Re | 1 | 4,15 | |||||

|

турбулент-ный | гидравлически гладкие трубы |

0,3164/Re0,25 | 0,25 |

0,0246 | ||||

| смешанное трение |

| 0,123 |

| |||||

| квадратичное трение |

| 0 |

0,0826·l | |||||

Для магистрального нефтепровода постоянного диаметра с n перекачивающими станциями, уравнение баланса напоров имеет вид

. (1.34)

В начале каждого эксплуатационного участка ПС оснащены подпорными насосами. В конце трубопровода и каждого эксплуатационного участка требуется обеспечить остаточный напор hОСТ для преодоления сопротивления технологических трубопроводов и закачки в резервуары.

Правая часть уравнения (1.34) представляет собой полные потери напора в трубопроводе, то есть Н. В случае наличия вставок или лупингов по трассе правая часть уравнения (1.34) определяется по формуле (1.32).

Левая часть уравнения (1.34) – суммарный напор, развиваемый всеми работающими насосами перекачивающих станций (активный напор). С помощью коэффициентов характеристик насосов активный суммарный напор может быть представлен зависимостью

, (1.35)

где mМ – количество работающих магистральных насосов на одной ПС;

mП – количество работающих подпорных насосов на ГПС (или на ПС в начале эксплуатационного участка), включенных параллельно;

аП, bП, hП – коэффициенты характеристики и напор, развиваемый подпорным насосом при подаче Q;

аМ, bМ, hМ – то же для магистрального насоса.

Обозначив

и

,

можно записать

, (1.36)

Выразив левую часть уравнения (1.34) через (1.35), а правую часть – через (1.30), получим уравнение баланса напоров в аналитической форме

. (1.37)

Раскрывая скобки и решая уравнение (1.37) относительно расхода, имеем

. (1.38)

Если в общем случае на линейной части имеются лупинги и вставки, уравнение (1.38) примет вид

. (1.39)

Определив расход Q, можно вычислить напор, развиваемый перекачивающими станциями, а также суммарные потери напора в трубопроводе. Обе эти величины одинаковы (условие баланса напоров).

Тот же результат можно получить графически, построив совмещенную характеристику трубопровода и насосных станций. Точка пересечения характеристик называется рабочей точкой (А), которая характеризует потери напора в нефтепроводе и его пропускную способность при заданных условиях перекачки (рис. 1.12). Равенство создаваемого и затраченного напоров, а также равенство подачи насосов и расхода нефти в трубопроводе приводят к важному выводу: трубопровод и перекачивающие станции составляют единую гидравлическую систему. Изменение режима работы ПС (отключение части насосов или станций) приведет к изменению режима нефтепровода в целом. Изменение гидравлического сопротивления трубопровода или отдельного его перегона (изменение вязкости, включение резервных ниток, замена труб на отдельных участках трассы и т. п.) в свою очередь окажет влияние на режим работы всех перекачивающих станций.

Вопрос №3 Определение потерь напора

При перекачке нефти по магистральному нефтепроводу напор, развиваемый насосами перекачивающих станций, расходуется на трение жидкости о стенку трубы ht, преодоление местных сопротивлений hмс, статического сопротивления из-за разности геодезических (нивелирных) отметок Dz, а также создания требуемого остаточного напора в конце трубопровода hост.

Полные потери напора в трубопроводе составят

H = ht+ hмс + Dz + hост. (8.1)

Следует отметить, что по нормам проектирования расстояния между линейными задвижками составляют 15…20 км, а повороты и изгибы трубопровода плавные, поэтому доля местных сопротивлений невелика. С учетом многолетнего опыта эксплуатации трубопроводов с достаточной для практических расчетов точностью можно принять, что потери напора на местные сопротивления составляют 1…3% от линейных потерь. Тогда выражение (8.1) примет вид

H = 1,02ht+ Dz + hост. (8.2)

Под разностью геодезических отметок понимают разность отметок конца и начала трубопровода Dz = zк– zн . Величина Dz может быть как положительной (перекачка на подъем), так и отрицательной (под уклон).

Остаточный напор hостнеобходим для преодоления сопротивления технологических коммуникаций и заполнения резервуаров конечного пункта (а также промежуточных перекачивающих станций, находящихся на границе эксплуатационных участков).

Потери напора на трение в трубопроводе определяют по формуле Дарси-Вейсбаха

, (8.3)

либо по обобщенной формуле лейбензона

, (8.4)

где Lр – расчетная длина нефтепровода;

D – внутренний диаметр трубы;

w – средняя скорость течения нефти по трубопроводу;

Q – расход нефти.

n – расчетная кинематическая вязкость нефти;

l – коэффициент гидравлического сопротивления;

b, m – коэффициенты обобщенной формулы Лейбензона.

Значения l, b и m зависят от режима течения жидкости и шероховатости внутренней поверхности трубы.

Режим течения жидкости

Режим течения жидкости характеризуется безразмерным параметром Рейнольдса

, (8.5)

При значениях Re<2320 наблюдается ламинарный режим течения жидкости. Область турбулентного течения подразделяется на три зоны:

§ Гидравлически гладкие трубы 2320<Re<Re1;

§ Зона смешанного трения Re1<Re<Re2;

§ Квадратичное (шероховатое) трение Re> Re2.

Значения переходных чисел Рейнольдса Re1 и Re2 определяют по формулам

,

где – относительная шероховатость трубы;

kЭ – эквивалентная (абсолютная) шероховатость стенки трубы, зависящая от материала и способа изготовления трубы, а также от ее состояния. Для нефтепроводов после нескольких лет эксплуатации можно принять kЭ=0,2 мм.

Расчет коэффициентов l, b и m выполняется по формулам, приведенным в таб.1

Таблица 1.

Значения коэффициентов l, b и m для различных режимов течения жидкости

| Режим течения | l | m | b, с2/м | |||||

| ламинарный | 64/Re | 1 | 4,15 | |||||

|

турбулент-ный | гидравлически гладкие трубы |

0,3164/Re0,25 | 0,25 |

0,0246 | ||||

| смешанное трение |

| 0,123 |

| |||||

| квадратичное трение |

| 0 |

0,0826·l | |||||

Гидравлический уклон

Гидравлическим уклоном называют потери напора на трение, отнесенные к единице длины трубопровода

(8.6)

С учетом (8.6) уравнение (8.2) принимает вид

(8.7)

Графическое представление выражения (8.7) показано на рис. 1.

Рис. 1 Графическое представление линии гидравлического уклона

Как видно из рисунка, линия гидравлического уклона показывает распределение напора по длине трубопровода. Напор в любой точке трассы определяется вертикальным отрезком, отложенным от линии профиля трассы до пересечения с линией гидравлического уклона. При графических построениях (расстановке ПС на профиле трассы) положение линии гидравлического уклона должно учитывать надбавку на местные сопротивления.

Вопрос №4 Способы регулирования режимов работы магистральных нефтепроводов

Режимы работы нефтепровода определяются подачей и напором насосов ПС в рассматриваемый момент времени, которые характеризуются условиями материального и энергетического баланса перекачивающих станций и трубопровода. Любое нарушение баланса приводит к изменению режима работы и обуславливает необходимость регулирования.

К основным факторам, влияющим на режимы работы системы «ПС – трубопровод», можно отнести следующие:

§ переменная загрузка нефтепровода, вызванная различной закономерностью работы поставщиков нефти, нефтепровода и потребителей (НПЗ);

§ изменение реологических параметров нефти вследствие сезонного изменения температуры, а также влияния содержания воды, парафина, растворенного газа и т. п.;

§ технологические факторы – изменение параметров насосов, их включение и отключение, наличие запасов нефти или свободных емкостей и т. д.;

§ аварийные или ремонтные ситуации, вызванные повреждениями на линейной части, отказами оборудования ПС, срабатываниями предельной защиты.

Некоторые из этих факторов действуют систематически, некоторые – периодически. Все это создает условия, при которых режимы работы системы «ПС – трубопровод» непрерывно изменяются во времени.

Из уравнения баланса напоров следует, что все методы регулирования можно условно разделить на две группы:

q методы, связанные с изменением параметров перекачивающих станций

§ изменение количества работающих насосов или схемы их соединения;

§ регулирование с помощью применения сменных роторов или обточенных рабочих колес;

§ регулирование изменением частоты вращения вала насоса;

q методы, связанные с изменением параметров трубопровода

§ дросселирование;

§ перепуск части жидкости во всасывающую линию (байпасирование).

Изменение количества работающих насосов. Этот метод применяется при необходимости изменения расхода в нефтепроводе. Однако результат зависит не только от схемы соединения насосов, но и вида характеристики трубопровода (рис. 1.22).

Рис. 1.22. Совмещенная характеристика трубопровода и ПС при регулировании изменением числа и схемы включения насосов

1 – характеристика насоса; 2 – напорная характеристика ПС при последовательном соединении насосов; 3 – напорная характеристика ПС при параллельном соединении насосов; 4, 5 – характеристика трубопровода; 6 – h-Q характеристика насоса при последовательном соединении; 7 – h-Q характеристика насоса при параллельном соединении

Рассмотрим в качестве примера параллельное и последовательное соединение двух одинаковых центробежных насосов при работе их на трубопровод с различным гидравлическим сопротивлением.

Как видно из графических построений (рис. 1.22), последовательное соединение насосов целесообразно при работе на трубопровод с крутой характеристикой. При этом насосы работают с большей, чем при параллельном соединении, подачей (QB>QC), а также с более высоким суммарным напором и коэффициентом полезного действия. Параллельное соединение насосов более предпочтительно при работе на трубопровод с пологой характеристикой (QF>QE, HF>HE, hF>hE).

Регулирование с помощью сменных роторов. Большинство современных магистральных насосов укомплектовано сменными роторами на пониженную подачу 0,5QНОМ и 0,7QНОМ. Кроме того насос НМ 10000-210 укомплектован сменным ротором на 1,25 QНОМ.

Сменные роторы имеют частные характеристики (рис. 1.23).

Рис. 1.23. Характеристика насоса со сменными роторами

Применение сменных роторов является экономичным на начальной стадии эксплуатации нефтепровода, когда не все перекачивающие станции построены, и трубопровод не выведен на проектную мощность (поэтапный ввод нефтепровода в эксплуатацию). Эффект от установки сменных роторов можно получить и при длительном уменьшении объема перекачки.

Обточка рабочих колес по наружному диаметру широко применяется в трубопроводном транспорте нефти. В зависимости от величины коэффициента быстроходности nS обточку колес можно выполнять в следующих пределах: при 60< nS<120 допускается обрезка колес до 20%; при 120< nS<200 – до 15%; при nS=200¼300 – до 10%.

Пересчет характеристики насоса при обточке рабочего колеса выполняется по формулам подобия:

(1.65)

где QЗ, HЗ и NЗ – подача, напор и потребляемая мощность, соответствующие заводскому диаметру рабочего колеса DЗ;

QУ, HУ и NУ – то же при уменьшенном диаметре рабочего колеса DУ.

Способ регулирования за счет обточки рабочего колеса может быть эффективно использован при установившемся на длительное время режиме перекачки. Следует отметить, что уменьшение диаметра рабочего колеса сверх допустимых пределов приводит к нарушению нормальной гидродинамики потока в рабочих органах насоса и значительному снижению к.п.д.

Изменение частоты вращения вала насоса – прогрессивный и экономичный метод регулирования. Применение плавного регулирование частоты вращения роторов насосов на ПС магистральных нефтепроводов облегчает синхронизацию работы станций, позволяет полностью исключить обточку рабочих колес, применение сменных роторов, а также избежать гидравлических ударов в нефтепроводе. При этом сокращается время запуска и остановки насосных агрегатов. Однако, в силу технических причин, этот способ регулирования пока не нашел широкого распространения.

Метод изменения частоты вращения основан на теории подобия

(1.66)

где Q1, H1 и N2 – подача, напор и потребляемая мощность, соответствующая частоте вращения рабочего колеса n1;

Q2, H2 и N2 – то же при частоте вращения рабочего колеса n2.

При уменьшении частоты вращения характеристика насоса изменится и рабочая точка сместится из положения А1 в А2 (рис. 1.24).

Рис. 1.24. Совмещенная характеристика нефтепровода и насоса при изменении частоты вращения вала

В соответствии с (1.66) при пересчете характеристик насоса с частоты вращения n1 на частоту n2, получим следующие соотношения:

. (1.67)

Изменение частоты вращения вала насоса возможно в следующих случаях:

§ применение двигателей с изменяемой частотой вращения;

§ установка на валу насосов муфт с регулируемым коэффициентом проскальзывания (гидравлических или электромагнитных);

§ применение преобразователей частоты тока при одновременном изменении напряжения питания электродвигателей.

Следует отметить, что изменять частоту вращения в широких пределах нельзя, так как при этом существенно уменьшается к. п. д. насосов.

Метод дросселирования на практике применяется сравнительно часто, хотя и не является экономичным. Он основан на частичном перекрытии потока нефти на выходе из насосной станции, то есть на введении дополнительного гидравлического сопротивления. При этом рабочая точка из положения А1 смещается в сторону

уменьшения расхода в точку А2 (рис. 1.25).

Рис. 1.25. Совмещенная характеристика ПС и трубопровода при регулировании дросселированием и байпасированием

Целесообразность применения метода можно характеризовать величиной к. п. д. дросселирования hДР

. (1.68)

С увеличением величины дросселируемого напора hДР значение hДР уменьшается. Полный к. п. д. насоса (ПС) определяется выражением h=h2×hДР. Метод дросселирования уместно применять для насосов, имеющих пологую напорную характеристику. При этом потери энергии на дросселирование не должны превышать 2% энергозатрат на перекачку.

Метод перепуска части жидкости во всасывающую линию насосов (байпасирование) применяется в основном на головных станциях. При открытии задвижки на обводной линии (байпасе) напорный трубопровод соединяется с всасывающим, что приводит к уменьшению сопротивления после насоса и рабочая точка перемещается из положения А1 в А3 (рис. 1.25). Расход QБ=Q3-Q2 идет через байпас, а в магистраль поступает расход Q2.

Коэффициент полезного действия байпасирования составляет

. (1.69)

На практике байпасирование используется редко из-за неэкономичности. Метод регулирования байпасированием следует применять при крутопадающих характеристиках насосов. В этом случае он экономичнее дросселирования.

Вопрос №5 Особенности эксплуатации нефтепродуктопроводов

Обоснование необходимости последовательной перекачки

Метод последовательной перекачки нефтей и нефтепродуктов заключается в том, что различные по качеству углеводородные жидкости отдельными партиями определенных объемов перекачиваются по одному трубопроводу. При этом достигается максимально возможное использование пропускной способности трубопровода и освобождаются другие виды транспорта. Широкое внедрение последовательной перекачки вызвано особенностями работы трубопроводов. В чем они заключаются?

Во-первых, нефти, добываемые в пределах даже одного месторождения, имеют различный химический состав. Из одних вырабатывают высококачественные масла, из других - высокооктановые бензины. Смешивать такие нефти перед перекачкой или в процессе их перекачки на НПЗ нецелесообразно, т.к. извлечение из смеси наиболее ценных для каждой нефти фракций значительно усложняется. Строить же для каждой нефти отдельный трубопровод экономически неоправданно. Более предпочтителен вариант их последовательной (друг за другом) перекачки по одному трубопроводу.

Во-вторых, продукты нефтепереработки (бензины, керосины, дизельные топлива) поставляются потребителям, как правило, по трубопроводам. Обычно объемы отдельно взятых нефтепродуктов недостаточны для строительства самостоятельных трубопроводов или требуют сооружения маломощных нефтепродуктопроводов для каждого нефтепродукта в отдельности. В таких случаях сооружают один трубопровод большого диаметра и по нему последовательно перекачивают н/прод.

В третьих. В условиях нефтебаз последовательная перекачка неизбежна, так как практически невозможно построить отдельные трубопроводы для каждого нефтепродукта.

Проводимые исследования по последовательной перекачки как у нас в стране, так и за рубежом способствовали широкому внедрению этого метода в практику эксплуатации магистральных трубопроводов.

Особенности технологии последовательной перекачки

При последовательной перекачке различные нефтепродукты поступают с НПЗ в резервуары головной перекачивающей станции, а их перекачка производится последовательно - в виде отдельных следующих друг за другом партий.

Периодически повторяющаяся очередность следования нефтепродуктов в трубопроводе называется циклом последовательной перекачки.

Партии нефтепродуктов в цикле формируются с учетом их состава, свойств и качества.

Особенностью последовательной перекачки является образование некоторого количества смеси в зоне контакта двух следующих друг за другом нефтепродуктов. Причиной смесеобразования является неравномерность осредненных местных скоростей по сечению трубопровода. Кроме того, некоторое количество смеси образуется при переключении системы задвижек на начальном пункте нефтепродуктопровода в период смены нефтепродукта (такая смесь называется первичной).

Для уменьшения количества смеси иногда применяются специальные устройства - разделители, помещаемые в зону контакта разносортных нефтепродуктов и двигающихся с ними по нефтепродуктопроводам. Кроме того, на конечном пункте предусматриваются мероприятия по исправлению и реализации получающейся смеси нефтепродуктов.

При организации последовательной перекачки возникает ряд вопросов, основными из которых являются:

1) определение объема смеси, образующейся в трубопроводе;

2) разработка мероприятий для уменьшения объема смеси;

3) выбор методов контроля за движением смеси по трубопроводу;

4) организация приема смеси на конечном пункте и ее реализация;

5) особенности технологического расчета и эксплуатации трубопроводов для последовательной перекачки.

Смесеобразование при последовательной перекачке и борьба с ним

В месте контакта последовательно движущихся жидкостей образуется смесь, количество которой зависит от многих факторов. Смесь - это некондиционированный продукт. Поэтому ее количество необходимо свести к минимуму. Для этого необходимо изучить механизм смесеобразования и установить зависимость объема смеси от определяющих параметров.

В зависимости от режима перекачки смесеобразование в трубопроводе протекает по-разному.

При ламинарном (струйном) течении механизм смесеобразования таков. В начальный момент времени (t = 0) граница раздела жидкостей плоская, смеси нет. После начала последовательной перекачки позади идущая жидкость Б вклинивается во впереди идущую жидкость А в соответствии с параболическим профилем распределения местных скоростей.

Так как при ламинарном режиме перекачки скорость струек на оси трубы в 2 раза выше средней скорости потока, а на стенке скорость жидкости (по условию “прилипания”) равна нулю, то с течением времени вытесняющая жидкость Б будет все больше вклиниваться в вытесняемую жидкость А, а на стенке перемещаться не будет. В момент, когда “голова” клина достигает конечного сечения трубопровода, заканчивается фаза замещения и весь трубопровод заполнен смесью последовательно перекачиваемых жидкостей. Далее начинается фаза вымывания. Заключается она в том, что постепенно конечного сечения трубопровода достигают струйки, все более удаленные от оси трубы. Этот процесс протекает крайне медленно. Теоретически и экспериментально установлено, что для полного вымывания жидкости А необходимо прокачать вытесняющую жидкость Б в количестве 3...4 объемов трубопровода Vтр. Таким образом, объем образующейся смеси при ламинарном режиме перекачки составляет (4...5)×Vтр.

При турбулентном режиме перекачки механизм смесеобразования - позади идущая жидкость Б вклинивается во впереди идущую жидкость А в соответствии с логарифмическим профилем распределения местных скоростей.

Однако уже в следующий момент времени за счет поперечных пульсаций скорости, характерных для турбулентного режима вклинивающаяся жидкость Б полностью перемешивается с впереди идущей жидкостью А, находящейся у стенки. Далее во впереди идущую жидкость А вклинивается образовавшаяся смесь, а в смесь вклинивается позади идущая жидкость Б .

И опять за счет поперечных пульсаций скорости в зоне обоих контактов происходит полное перемешивание жидкостей. Этот процесс протекает и в дальнейшем. В результате длина образовавшейся смеси постепенно увеличивается в обоих направлениях. При этом кривая распределения концентрации жидкости Б по длине смеси занимает все более пологое положение.

Благодаря существованию поперечных пульсаций скорости вытесняющая жидкость Б не может сколь угодно долго вклиниваться в вытесняемую жидкость А. Кроме того, при турбулентном режиме за счет поперечных турбулентных пульсаций жидкость А вымывается из пристенной области и смесь движется как своеобразный поршень. Поэтому объем образующейся смеси относительно невелик-этот объем при турбулентном режиме перекачки не превышает 1 % от объема трубопровода, пройденного серединой смеси.

Чем меньше значение коэффициента гидравлического сопротивления l, тем меньше объем образующейся смеси. Поскольку для всякой жидкости коэффициент l уменьшается при увеличении средней скорости потока uср, то мы приходим к важному выводу: чем больше скорость перекачки, тем меньше образуется смеси.

Влияние различных факторов на процесс смесеобразования и борьба с ним

Опыт эксплуатации магистральных трубопроводов, по которым последовательно перекачиваются различные нефти или нефтепродукты, показывает, что объем смеси при прямом контактировании равен 0,5...1 % объема трубопровода. Однако для трубопроводов большого диаметра и протяженности объем смеси довольно велик. Так на участке Уфа- Челябинск нефтепродуктопровода Уфа-Омск он составляет около 785 м3. Поскольку смесь является некондиционным продуктом, то необходимо всемерно стремиться к уменьшению ее объема.

На образование смеси оказывают влияние режим перекачки, остановки перекачки, конструктивные особенности обвязки перекачивающих станций и резервуарных парков, объем партии, соотношение вязкостей и плотностей перекачиваемых жидкостей.

Влияние режима перекачки

Выше было показано, что при турбулентном режиме перекачки объем образующейся смеси значительно меньше, чем при ламинарном. Если скорость перекачки низкая, то может произойти расслоение потока и объем смеси возрастет. В связи с этим установлены следующие минимально допустимые скорости при D = 300...350 мм - 0,8 м/с, при D = 400...500 мм - 0,75 м/с.

Чем больше скорость перекачки, тем объем образующейся смеси меньше. Однако бесконечно увеличивать скорость перекачки нецелесообразно. При скоростях больше 2 м/с существенно возрастают затраты электроэнергии на перекачку, а объем смеси уменьшается незначительно.

В связи с этим диапазон рекомендуемых при последовательной перекачке скоростей составляет от 0,75 до 2,0 м/с. Есть и более общая рекомендация: перекачку нужно вести в развитом турбулентном режиме, т.е. при числах Рейнольдса больше 10000.

Влияние остановок перекачки

Последовательно перекачиваемые жидкости, как правило, имеют разную плотность. У бензина, например, она составляет 730...750 кг/м3, а у дизельного топлива 830...850 кг/м3. Если при остановке перекачки более тяжелая жидкость окажется выше или даже на одном уровне с более легкой жидкостью, то произойдет их растекание под действием силы тяжести. При этом более тяжелая жидкость стекает вдоль нижней образующей трубы, а более легкая (изображена светлой) - поднимается вдоль верхней образующей.

Этот процесс прекращается после того, как нижнее колено оказывается заполненным тяжелой жидкостью, перекрывающей путь для всплывания более легкой.

Чтобы уменьшить дополнительное смесеобразование при аварийных остановках различные по плотности жидкости следует немедленно отсекать задвижками как можно ближе к границе их контактирования. При плановых остановках перекачки трубопровода необходимо заранее наметить точки профиля трассы так, чтобы более легкая жидкость располагалась над тяжелой.

Влияние конструктивных особенностей обвязки перекачивающих станций

Переключение работающих насосов с одной жидкости на другую производится без остановки перекачки. Данная процедура занимает определенный промежуток времени, в течение которого осуществляется переключение задвижек. В этот период обе задвижки (например, на резервуарах с бензином и дизельным топливом) будут открыты и в насос одновременно поступают две разные жидкости, которые смешиваются между собой во всасывающем трубопроводе и корпусе насоса. В магистраль в этом случае подается уже смесь жидкостей, получающая название первичной технологической смеси.

Объем смеси будет тем больше, чем длительнее время срабатывания задвижек. Лучшие образцы отечественных и зарубежных задвижек срабатывают примерно за 10 с. Однако возможны случаи более длительного перекрытия запорной арматуры, что увеличивает объем первичной технологической смеси.

Большое влияние на объем первичной технологической смеси, образующейся на участке “резервуарный парк - насосная”, оказывают так называемые “мертвые зоны”: различные отводы, тупиковые ответвления, обводные линии, лупинги, задвижки, счетчики, фильтры и т.п. При перекачке эти устройства заполняются одной из жидкостей. После смены партии эта жидкость постепенно вымывается из перечисленных устройств другой. В результате загрязнение вытесняющей жидкости происходит не только в зоне контакта, но и на значительной длине после границы раздела. В связи с этим трубопроводы, предназначенные для последовательной перекачки, не должны иметь отводов и ответвлений, а отсекающие задвижки должны устанавливаться непосредственно у основной магистрали.

Первичная технологическая смесь может образовываться и при хранении продуктов в резервуарном парке. Если в резервуарах хранятся разные продукты, а задвижки, отключающие эти резервуары, негерметичны, то из-за разности гидростатических давлений будут иметь место перетоки продуктов и образование значительного количества смеси. При малой производительности откачки такой переток жидкостей может наблюдаться в период переключения резервуаров.

Наличие первичной смеси практически незаметно уже в 300 км от головной станции. В то же время для коротких трубопроводов влияние первичной смеси велико.

Таким образом, производить модернизацию и техническое переоснащение трубопроводов с целью умен-ния образования первичной смеси целесообразно, если их протяженность составляет менее 300 км.

Влияние объема партий перекачиваемых жидкостей

Чем меньше объемы партий, тем больше число контактов перекачиваемых жидкостей и, следовательно, тем больше общий объем смеси.

Минимальный объем партий определяется из условия, что вся образующаяся в контактах смесь реализуется с использованием запаса качества перекачиваемых жидкостей.

Препятствием для бесконечного увеличения объема партий является необходимость увеличения объема резервуарного парка для накопления соответствующих запасов жидкостей, а также соблюдения графика их поставки потребителям.

Влияние соотношения вязкостей жидкостей

При последовательной перекачке жидкостей, существенно отличающихся по вязкости, количество смеси увеличивается. Поэтому при формировании цикла необходимо стремиться, чтобы соседние жидкости были близки по вязкости.

Практические наблюдения свидетельствуют, что на количество образующейся смеси влияет порядок следования жидкостей различной вязкости: если вытесняющая жидкость имеет меньшую вязкость, чем вытесняемая, то объем смеси на 10...15 % больше, чем при обратном следовании этих же жидкостей. Физически это объясняется трудностью “смывания” вясоковязкой жидкости, например дизтоплива, маловязкой жидкостью, например бензином, вблизи стенок трубы, где интенсивность турбулентного перемешивания снижается.

Применение разделителей при последовательной перекачке

Применение разделителей позволяет уменьшить объем образующейся смеси до 0,1% от объема трубопровода и менее. Разделитель помещается между перекачиваемыми жидкостями и под воздействием потока перемещается по трубопроводу, исключая их прямое контактирование.

Применяют разделители двух основных типов - жидкие и твердые. В качестве жидких разделителей используют жидкости, которые не смешиваются с нефтью и нефтепродуктами, не образуют с ними эмульсий, легко перекачиваются насосами и не расслаиваются при движении по трубопроводам.

В последнее время все шире применяют разного рода загустители (например, полиакриламид), с помощью которых часть жидкости переводится в коллоидное состояние, в результате чего значительно повышается ее вязкость. Такая жидкость движется как вязкоупругий поршень, свободно преодолевающий различные сопротивления, и хорошо разделяет последовательно перекачиваемые жидкости. Недостатком применения вязкоупругих разделительных поршней является то, что при прохождении через насосы они дробятся и теряют свои качества разделителя.

Гораздо проще применять жидкостный разделитель из продукта, по своим свойствам близкого к основным последовательно перекачиваемым жидкостям. Такой разделитель называют буферной жидкостью. Она не изменяет существенным образом механизма смешения и, следовательно, полный объем образующейся смеси не уменьшается. Однако благодаря тому, что допустимые концентрации примесей буферной жидкости и основных продуктов друг в друге возрастают, большая часть смеси может быть принята в резервуары с товарными продуктами.

Эффективность применения жидкостной разделительной пробки зависит от правильного выбора ее длины и вязкости.

Наиболее распространенный способ разделения последовательно перекачиваемых жидкостей - применение механических разделителей.

В настоящее время применяют механические разделители различных конструкций: дисковые, манжетные, сферические, комбинированные и др.

Самым простым по конструкции является дисковый разделитель, состоящий из штанги с металлическими дисками , между которыми располагаются диски из упругого материала. Упругие элементы дискового разделителя имеют диаметр на 3...5 мм больше внутреннего диаметра трубопровода. Компенсация износа осуществляется только за счет упругости материала. Поэтому такой разделитель быстро теряет свою герметичность (через 30...50 км пробега). Однако и в этом случае объем образующейся смеси может быть сокращен до 50 % по сравнению с объемом смеси, образующейся при прямом контактировании. Дисковые разделители целесообразно применять на трубопроводах небольшой протяженности, на линейной части которых отсутствуют резкие изменения диаметра, задвижки имеют то же проходное сечение, что и основная магистраль, на трассе не должно быть поворотов с углами, приближающимися к прямому. Материал упругого элемента всех типов разделителей должен быть износостойким, выдерживать длительное воздействие нефти и нефтепродуктов, не изменять существенно своих свойств при воздействии температуры до 80 о С. Этим требованиям удовлетворяют полимерные материалы (неопрен, например) и маслобензостойкая резина.

Манжетный разделитель отличается от дискового тем, что его уплотнительные элементы выполнены в виде манжет.

Ранее применялись манжеты из упругого материала. Под действием давления в трубопроводе они плотно прижимались к его стенке, обеспечивая хорошее разделение жидкостей. Однако такие манжеты быстро изнашивались.

Сейчас манжеты выполнены из жесткого материала - полиэтилена. Они не разжимаются под действием внутреннего давления и поэтому между манжетой и стенкой трубы сохраняется зазор 1...2 мм. Этот зазор очень мал для того, чтобы объем смеси увеличился значительно. Но он достаточен для того, чтобы разделитель двигался по трубопроводу в режиме полужидкостного трения. Благодаря этому, пробег таких разделителей увеличился до 600...700 км.

Для трубопроводов малого диаметра (до 150 мм) успешно применяются литые из маслобензостойкой резины, имеющие 2 уплотнительные манжеты. В передней части разделителя запрессован специальный контейнер, куда помещают датчик для контроля за движением разделителя. Разделители данного типа применяются в условиях нефтебаз и шлейфовых трубопроводов. Даже при ламинарном режиме перекачки объем образующейся при этом смеси не превышает 0,15 % от объема трубы.

Большой популярностью пользуются шаровые разделители с пробегом до 1500 км, отличающиеся высокой проходимостью и равномерным износом поверхности. На их перемещение расходуется незначительная часть энергии потока. Запуск и прием шаровых разделителей может осуществляться автоматически, что позволяет быстро и точно вводить необходимое число разделителей в зону контакта последовательно перекачиваемых жидкостей.

Конструктивно шаровой разделитель представляет собой толстостенную оболочку из неопрена, в которую запрессован обратный клапан . Через него в оболочку закачивается перекачиваемая жидкость, чтобы приблизить их плотности.

Комбинированные разделители получают путем объединения элементов сферических, дисковых и манжетных разделителей.

Для запуска и приема разделителей используются камеры пуска и приема очистных устройств.

Шаровые разделители запускаются в зону контакта, как правило, партиями.

Дата: 2019-05-28, просмотров: 394.