На прошедшей в прошлом году выставке новых технологий был выдвинут новый проект по устройству форсунок.

Удостоенный премии проект носит название «Форсунки с пьезоэлектрическим управлением: новая техника впрыскивания для экологичных и экономичных дизельных и бензиновых двигателей». Давайте вспомним: ещё совсем недавно любой прохожий мог с первого взгляда отличить дизельный автомобиль от бензинового: дизельный исторгал из выхлопной трубы густые клубы смрадного дыма. Теперь же ситуация изменилась: оказалось, что и дизельный двигатель может быть вполне экологичным. Неслучайно доля машин с дизельными двигателями в общем числе производимых сегодня автомобилей неуклонно увеличивается и уже приближается к 50-ти процентам. Растущая популярность дизельных машин объясняется, с одной стороны, более низкими ценами на дизельное топливо, а с другой стороны – значительным прогрессом в качестве и эксплуатационных характеристиках самих моторов. Но несмотря на это – а, может быть, именно поэтому, – дальнейшее совершенствование дизельных двигателей, то есть, прежде всего, снижение расхода горючего и уменьшение содержания сажи в выхлопных газах, становятся одной из приоритетных задач моторостроителей. Достигаются эти цели, в первую очередь, благодаря специальным фильтрам, собирающим мелкодисперсные частицы сажи, и за счёт улучшенной системы впрыскивания горючего. Но если в области фильтров мировыми лидерами считаются японские и французские инженеры, то по части прецизионных инжекторов и форсунок «впереди планеты всей» специалисты двух немецких фирм – «Robert Bosch GmbH» в Штутгарте и «Siemens VDO Automotive» в Регенсбурге. Вообще-то эти фирмы – конкуренты, однако так уж получилось, что новую систему впрыскивания топлива они разработали хоть и независимо друг от друга, но одновременно. Поэтому и на соискание премии будущего была выдвинута, так сказать, сборная команда двух соперничающих фирм – ситуация совершенно уникальная.

Так что же нового привнесли лауреаты в конструкцию автомобильных моторов? Как известно, система впрыскивания горючего является одним из важнейших компонентов дизельного двигателя. Эта система состоит из топливного насоса высокого давления и клапанной форсунки.

Практически все эксплуатационные характеристики двигателя, будь то КПД, экономичность, экологичность или уровень шума, напрямую зависят от эффективности сгорания топлива, а она, в свою очередь, определяется такими параметрами, как давление, под которым топливо подаётся в камеру сгорания, объём впрыскиваемой порции, степень распыления, момент впрыскивания и т.д. И хотя в дизельных двигателях могут быть использованы системы впрыскивания разных конструкций, практически все клапанные форсунки до недавнего времени были с электромагнитным управлением. Именно этот элемент и усовершенствовали инженеры компаний «Bosch» и «Siemens», разработав форсунку с пьезоэлектрическим управлением. Профессор Ханс Майкснер (Hans Meixner) из фирмы «Siemens» напоминает:

Название «пьезо» происходит из греческого языка и означает «давлю». Если вы надавите на такой пьезоматериал, приложите к нему механическое усилие, то он поляризуется, образует на противолежащих гранях электрические заряды противоположного знака.

Собственно, это явление – оно именуется прямым пьезоэлектрическим эффектом – было впервые исследовано ещё Пьером Кюри в 1880-м году. В наши дни этот эффект находит применение во многих технических изделиях – таких, например, как струйные принтеры или газовые зажигалки. Но лауреаты Премии будущего использовали в своих форсунках так называемый обратный пьезоэлектрический эффект: воздействуя на пьезоматериал электрическим полем, они вызывают его механическую деформацию. В качестве такого материала инженеры обеих фирм используют специальную керамику с примесью окислов циркония и свинца, что позволяет ей выдерживать типичные для дизельного двигателя механические и термические нагрузки. Одно из преимуществ пьезоэлектрического управления состоит в его быстродействии: время реакции на сигнал составляет всего лишь 0,00006 секунды. Правда, сама по себе деформация одной такой керамической пластинки чрезвычайно мала – около 0,0001 миллиметра. Поэтому приходится каждый управляющий элемент компоновать из нескольких сотен керамических слоёв.

С другой стороны, эти пьезоэлектрические материалы развивают огромное усилие, за эти доли секунды они могут поднять слона, – говорит профессор Майкснер. Конкретно такой управляющий элемент развивает усилие в 3 тысячи ньютонов, что и позволяет использовать пьезокерамические форсунки для оптимизации всего процесса работы двигателя. Профессор Ханс Майкснер называет такое управление «taylor made», то есть «скроенным по мерке»:

«Taylor made» означает, например, возможность так регулировать сгорание топлива, чтобы свести к минимуму содержание вредных веществ в выхлопных газах. Особенно в дизельных двигателях можно радикально снизить количество мелкодисперсной сажи. Для этого уже после процесса сгорания в раскалённые выхлопные газы впрыскивается ещё небольшая порция топлива, и почти все ранее уцелевшие частицы сажи при таких высоких температурах догорают.

Внешне форсунка с пьезоэлектрическим управлением напоминает толстую шариковую ручку. Внутри расположен сам пьезоэлемент – он имеет форму цилиндра длиной 4 сантиметра. Подчиняясь управляющему электрическому сигналу, пьезоэлемент укорачивается или удлиняется на 0,04 миллиметра. Поскольку этого всё равно не хватало, конструкторы увеличили ход клапана посредством специального гидравлического устройства. На конце форсунки, словно остриё баллончика в шариковой ручке, ходит взад-вперёд дозирующая игла, открывающая и закрывающая отверстие, через которое и производится впрыскивание топлива. Вроде бы всё просто. Но только работа двигателя требует нескольких сотен впрыскиваний в секунду, и форсунка должна надёжно работать на протяжении не менее чем 20-ти лет в экстремальных условиях высоких температур и давлений до 2-х тысяч бар, обеспечивать низкий уровень шума и при этом обходиться дёшево в производстве. Неудивительно, что разработка такой форсунки заняла в общей сложности свыше 20-ти лет. Новый продукт появился на рынке в 2000-м году. Профессор Майкснер говорит: Исследователи всегда верят в то, что их разработки, существующие пока только в виде чертежей, уже завтра будут реализованы на практике. Но на самом деле всё происходит в своё время. Когда мы начинали наши изыскания, время для этой конструкции ещё не пришло. Тогда и цены на нефтепродукты были гораздо ниже, и экологическое мышление, идея экономии ресурсов, ещё не получили широкого распространения.

Многолетние усилия увенчались успехом. За счёт того, что пьезокерамическая форсунка в 4-5 раз быстрее обычной, она позволяет производить вместо одного впрыскивания несколько мини-впрыскиваний. В результате такой оптимизации процесса сгорания топлива его расход сократился на 2-3 процента, а эмиссия вредных газов и сажи уменьшилась на 20-30 процентов.

Проект обошёлся не дёшево: начиная с середины 90-х годов, обе компании инвестировали в него более 5-ти миллиардов евро. Зато сегодня такие форсунки можно встретить во многих автомобилях разных производителей. Эксперты исходят из того, что в будущем году объём производства достигнет 16-ти миллионов штук. Но и это ещё не всё, – говорит профессор Майкснер: Теперь эту же технологию мы собираемся перенести и на бензиновые моторы. Они тоже станут тише, экологичнее и экономичнее. Мы твёрдо рассчитываем на 20-процентную экономию бензина.

А на вопрос, когда же бензиновые двигатели с пьезокерамическими форсунками появятся на рынке, другой лауреат – Фридрих Бёккинг (Friedrich Boecking) с фирмы «Robert Bosch» – ответил кратко, но твёрдо: Cо следующего года.

Экспериментальное определение производительности.

2.3 Описание экспериментальной установки

Экспериментальная установка представляет собой многоцелевой стенд, на котором можно определять производительность форсунок и делать это при разных условиях: при различной длительности открытия форсунки, также стенд позволяет менять давление в рампе с форсунками. Давление лишь ограничено производительностью самого топливного насоса – около 6.5 бар. Также стенд позволяет наглядно изучать производительность форсунок при разных оборотах двигателя. На данном стенде можно сравнивать производительности чистых форсунок и загрязнённых путём сравнения прогоняемой через них жидкости за определённый промежуток времени. И, главное – на этом стенде можно промывать загрязнённые форсунки и наглядно видеть изменения, происходящие с ними, что не позволяет промывка форсунок, проводимая на двигателе.

Сама установка представляет из себя целую последовательность элементов необходимых для выполняемых ею задач. Во первых это источник питания. В данном случае его роль исполняет аккумуляторная батарея с подсоединённым к ней выпрямителем. Выпрямитель нужен из – за того что электробензонасос с увеличением давления больше рабочего, свыше 3 бар даёт большую просадку, тем самым потребляя больше энергии чем при обычном режиме его работы. Во вторых это сам электробензонасос фирмы Bosch позаимствованный от автомобиля Ауди шестой модели. Насос погружного типа и без жидкости его включать строго запрещается, потому что из – за особенностей конструкции он может выйти из строя. Насос погружён в бачок, из которого он черпует жидкость. Бачок отечественного производства, предназначенный для автомобилей марки ВАЗ, который там в свою очередь исполняет роль бачка омывателя стекла. Через шланг жидкость из насоса поступает в рампу с форсунками.

Рампа рассчитана на две форсунки. Рампа установленная не позаимствована не из какого автомобиля – она собственного производства. Сделана из трубы прямоугольного сечения, к которой по торцам приварены два штуцера, предназначенные для соединения со шлангами. С одной стороны в трубе просверлены два отверстия, в которые вставлены и обварены два посадочных места под форсунки. Сверху к рампе приварены две полосы железа, в которых просверлены два отверстия. Вся рампа посажена на четыре шпильки с резьбой М8, которые продеваются в отверстия в двух пластинках и при помощи четырёх гаек с соответствующей резьбой притягивается к опорной планке, чью роль выполняет доска с соответствующими прорезями для форсунок. После рампы шланг идёт в муфту соединённую с игольчатым краном. Этот кран и позволяет варьировать давление в рампе. Через муфту к крану подсоединён манометр, который измеряет давление в системе и делает картину происходящего более наглядной. Манометр рассчитан на максимальное давление 10 бар. Со стороны противоположной манометру к игольчатому крану подсоединён шланг, по которому в бачок идёт жидкость, которая была не востребована форсунками, или этот шланг можно назвать обратной магистралью. Главная роль в этой установке отведена самим электромагнитным форсункам, которые вставляются в рампу. Жидкость, выходящая из форсунок направлена на мерные стаканы, которые представляют собой две стеклянные емкости, на которые нанесены мерные деления от 0 и до 250 мл. Длительностью промывки управляет реле времени, на котором можно устанавливать необходимое время, по истечению которого установка отключается автоматически. Управляет работой всего стенда электронный блок управления собственной разработки. В его обязанности входит регулировать работу форсунок, именно регулировать длительность открытия и регулировать мнимую частоту вращения двигателя.

Таким образом, мы дали подробное описание нашей установки. Мы дали полное пояснения всем её составляющем, для чего нужны все элементы, принцип взаимодействия всех составляющих установки между собой.

Далее будет приведена схема электронного сигнала, который поступает с блока управления на форсунки и даны некоторые пояснения.

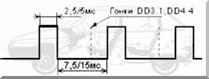

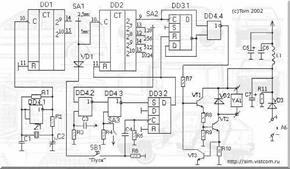

Краткое описание: DD4.1 - задающий генератор, для стабильности применён кварц. На счётчике DD1 выполнен формирователь длительности импульсов отпирания форсунки. Длительность импульса можно выбирать 2,5 или 5 мс переключателем SA1. На счётчике DD2 выполнен дозатор числа импульсов. Количество импульсов выбирается переключателем SA2. Выключателем SA3 (фиксируемым) можно включить непрерывный режим. Это необходимо при промывке форсунок, в том числе ультразвуком. SB1 - кнопка "Пуск", при нажатии на нее начинает работать дозатор. С3,R3 - служит для установки в ноль DD2,DD3.1 при включении питания. VD1,R6,R5,C4 - подавляет дребезг SB1. Можно обойтись и без него, но при длительном нажатии на SB1 может произойти повторное включение дозатора. VT3 - пародия на защиту от КЗ, с ней VT2 (KT817) может выдержать пару циклов работы дозатора. Вместо VT1, VT2 можно поставить составной КТ972 или КТ829, но тогда теряем еще 1 вольт на Uнас.кэ. При питании устройства от аккумуляторной батареи автомобиля стабилизации питания микросхем не нужно. Если от другого источника, то последовательно с L1 нужно поставить резистор и стабилитрон на 10-15В. На рис.1 изображен сигнал на выходе DD4.4. Скважность приближена к рабочим условиям сигнала на форсунках. Гонки можно зафиксировать только хорошим осциллографом и на работу устройства они не влияют. Коэффициенты деления счетчиков можно изменять по необходимости - данные счетчики позволяют это делать в широких пределах, но кратно двум.

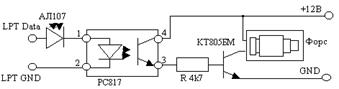

Далее будет дана электросхема по принципу которой работает блок управления экспериментальной установки.

На основании проведённых исследований была изготовлена промышленная промывочно – тестирующая установка. Учитывая, что на рынке автомобилей присутствуют автомобили с шестью цилиндрами, это в основном немецкие седаны класса Е, то установка рассчитана на промывку сразу шести форсунок.

Описание установки. В установки есть две ёмкости объёмом 1.5 литра. В одну ёмкость заливается промывочная жидкость (WINS, CARBON, LIQUI MOLY), в другую емкость, тестирующая жидкость, в нашем случае применялся ТОСОЛ 40. Электробензонасос позаимствован с 406 инжекторного двигателя. Через электромагнитный клапан бензонасос засасывает одну или другую жидкость и подаёт под давлением в рампу. Регулировка давления осуществляется с помощью игольчатого крана. Сброс жидкости происходит через электромагнитный клапан в одну или другую ёмкость. В установки есть манометр и датчик давления. Датчик давления стандартный с отечественного автомобиля, срабатывает при давлении 0.4 бар. В установки он свидетельствует о наличие жидкости в ёмкостях. Это необходимо, чтобы предупредить порчу электробензонасос. В качестве мерительных ёмкостей используются мерные стаканы объёмом 250 мл. Схема управления позволит варьировать как частоту, так и длительность импульса. В остальном же принцип работы этой установки аналогичен принципу первой экспериментальной установки. Далее приведём электронную схему блока управления стендом с некоторыми пояснениями.

DD1,DD2-К561ИЕ16, DD3-К561ТМ2, DD4-К561ЛЕ5, VD2-КД212, VD1-КД521, VD3-КД213, VT1-КТ3117, VT2-КТ817, VT3-КТ3102

YA1-Форсунка

SA1-Выбор длительности импульса

SA2-Выбор числа импульсов

SA3-Включение непрерывного режима

SB1-"Пуск"

2.4 Результаты измерений

С помощью нашей экспериментальной установки мы проделали некоторые опыты. В частности это зависимости производительности форсунок от давления в системе, при разном времени открытия иголок; приведена зависимость производительности форсунок от давления в системе, при одинаковом времени открытия, и зависимость производительности форсунок от оборотов при одинаковом времени открытия. Графики зависимостей будут приведены далее.

2.5 Обзор устройств для технического обслуживания форсунок

ТЕХНИЧЕСКИЕ ПАРАМЕТРЫ

НАЗНАЧЕНИЕ: устройство Аппарат JetClean Plus для профессиональной очистки и профилактики топливных систем бензиновых и дизельных автомобилей без разборки и снятия форсунок.

ХАРАКТЕРИСТИКИ: максимальное давление — 7 атм, объем баллона — 5 литров.

ПОТРЕБИТЕЛЬСКИЙ АНАЛИЗ

ОСОБЕННОСТИ: отличительной особенностью данной установки является ее полная автономность, то есть для ее работы не требуется никаких источников питания.

Аппарат JetClean Plus предназначен для подачи чистящих жидкостей при рекомендованном давлении в топливные магистрали автомобилей, оборудованных инжекторными системами подачи топлива любой конструкции, карбюраторами и дизельными системами топливоподачи.

РАБОТА СТЕНДА: для работы данной установки не требуется электроэнергии или сжатого воздуха, необходимое для промывки давление создается ручным насосом. Максимальное рабочее давление в 7 атмосфер позволяет работать с системами механического впрыска топлива. Если автосервис оборудован централизованной воздушной магистралью высокого давления, то установку можно подключить и к ней.

При промывке бензиновых двигателей с различными системами питания аппарат подключается по одноконтурной схеме, то есть обратная топливная магистраль заглушается, а на установке выставляется номинальное рабочее давление, конкретное для каждого двигателя.

При работе с дизельными двигателями установка подключается по двухконтурной схеме (обратная магистраль подключается к установке). В стандартную комплектацию установки входит большое количество переходников для подключения к любым автомобилям европейских марок. Для наибольшей эффективности промывки аппарат рекомендуется использовать с фирменными средствами Benzin-Sistem-Intensiv-Reinigеr и Diezel-Sistem-Reiniger.

Перед переходом с очистителя бензиновых систем на очиститель дизельных и наоборот рекомендуется промыть аппарат JetClean Plus соответственно дизельным топливом или бензином и высушить его.

Так как аппарат JetClean Plus является профессиональным прибором, подключение его к автомобилю и промывку топливной системы должен выполнять специалист. Аппарат JetClean Plus и расходные жидкости к нему официально разрешены концерном VW к применению на выпускаемых им автомобилях.

Устройство и работа отечественных установок для промывки и тестирования форсунок "ТэкТроник"

Как обещают производители, в семействе установок, включающем модели TT-041, TT-061 и TT-081, устранены многочисленные недостатки, создающие неудобства для диагноста на всех этапах работы с демонтированной форсункой: во время подготовки к тестированию, диагностики и промывки.

Сначала разберемся с моделями. “ТэкТроник” TT-041, TT-061 (на фото) и TT-081 предназначены для тестирования, анализа и очистки соответственно четырех, шести и восьми бензиновых форсунок одновременно. Комплектация установки позволяет обслуживать форсунки всех основных типов и конструкций известных мировых производителей (Bosch, Siemens, Nipondenso, Weber, Delphi, Jecs, Hitachi и другие). Установкой управляет “электронный мозг” — высокопроизводительный процессор, устанавливающий режимы диагностирования, очистки и обеспечивающий контроль безопасности работы.

Блок промывки представляет собой ультразвуковую ванну, мощность излучения которой подобрана специально для чистки отложений, характерных для бензиновых форсунок. Конструкция ложемента ванны разработана с учетом наиболее эффективного положения форсунки относительно источника излучения. Ванна оснащена сливом промывочной жидкости.

Тестовый блок установок “ТэкТроник”, как и у аналогичных устройств, оснащен визуальной измерительной системой с градуированными колбами, состоящими из двух частей. Верхняя, широкая часть выполнена из кварцевого стекла и подсвечена мощными светодиодами, обеспечивающими хорошую видимость факела распыла. Нижняя часть — непосредственно измерительная, с высокоточными колбами немецкого производства.

Программное обеспечение установки содержит все необходимые тестовые режимы: статический, динамический (позволяет наблюдать формирование и направление факела и измерять относительную производительность форсунок в активном состоянии с различной частотой и длительностью их активации), тест на утечки при повышенном давлении, комплексный (имитация реальных режимов эксплуатации, в том числе переходных). Специальный сервисный режим позволяет вести статистику использования установки.

Производителями выпускаются установки с возможностью обновления программного обеспечения, свежие версии которого выходят регулярно.

Каждую из установок можно приобрести как отдельно, так и в составе “Комплекса для обслуживания инжекторной системы TT-Optima”, выпуск которого компания “ТэкТроник” начала в феврале этого года.

Комплекс включает в себя, помимо установки “ТэкТроник”, модуль химической промывки системы впрыска без демонтажа ее элементов, принтер для распечатки результатов промывки и диагностики и приспособление для извлечения микрофильтров форсунок, так называемый “экстрактор”. Все оборудование комплекса размещено на компактной передвижной стойке.

| Сумма Технологий | Номер 010 от 10-01-95 Полоса 071 |

Стенд для промывки и диагностики форсунок "ФОРСАЖ"

Предназначен для проверки и очистки форсунок инжекторных двигателей с распределенным впрыском и прямой подачей топлива. В состав стенда входят ультразвуковая ванна и стробоскоп.

Стенд "Форсаж" отличают:

—количество одновременно диагностируемых форсунок - до 6 шт.

—способ очистки - в УЗВ с отпиранием клапанов

—удобство установки форсунок.

Стенд позволяет проверить и сравнить форсунки по следующим параметрам:

—относительному расходу; электрическим параметрам (короткое замыкание, обрыв);

—форме факела.

Форма факела контролируется с помощью стробоскопа.

Момент вспышки можно изменять с пульта управления.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ:

Число проверяемых форсунок: б штук

Контроль факела: стробоскопический

Испытательное давление: 0,3 МПа.

Напряжение питания: 220В.

Заправочный объём тестирующей жидкости: 4л.

Объём ультразвуковой ванны: 0,5л.

Мощность ультразвукового излучателя: 50 Вт.

Габаритные размеры: 950x790x450 мм.

Масса: 24кг.

Установка SMC 2001

Устройство представляет из себя систему для очистки различных топливных систем ДВС (бензиновые, дизельные) легковых и грузовых автомашин, стационарного оборудования.

Установка проектировалась с целью максимальной адаптации к Российским условиям, мобильности, надёжности и удобства эксплуатации.

Возможность создания и регулирования давления от 0 до 7 бар с ценой деления 0,2 бар.

Электропитание 12 вольт (автомобильный аккумулятор)

Штатная система автомобиля не требует изменений, разборки и т.д.

Производительность насоса 127-210 л/час, что является достаточным для очистки любых систем.

При проведении очистки штатную систему а/м закольцовывают, т.е. соединяют напорный и обратный шланги системы, либо путём отключения предохранителя, реле.

Цикл очистки можно прерывать не нанося вреда системе.

Соединения предназначены для очистки любых систем впрыска.

Установка оснащена насосом "BOSCH" с охлаждением ротора сольвентом.

Установка ШС-306

Дата: 2019-05-28, просмотров: 357.