Оглавление

Введение

Теоретические основы подъема газожидкостной смесив скважине и основные, принципиальные схемы непрерывного и периодического газлифта.

Техническая часть.

Оборудования устья фонтанных скважин.

Обсадные трубы

Колонные головки

Фонтанная арматура

Оборудование компрессорных скважин

Запорная арматура.

Технологическая часть.

расчет фонтанных подъемников постоянного и переменного сечений, работающих за счет гидростатического напора и энергии расширения газа.

Определение производительности и мощности компрессора.

Правила безопасности при газливтной и фонтанной эксплуатации.

Охрана окружающей среды.

Заключение

Введение

Добывающие скважины обычно квалифицируют по методу добычи, используемого для доставки жидкостей с забоя скважины в выкидной трубопровод. Это может быть либо естественный поток, либо какой-то искусственный способ подъема. Газовые скважины обладают естественной продуктивностью. Некоторые нефтяные скважины фонтанируют на ранних стадиях своей продуктивной жизни благодаря присущей им внутренней энергией, такой метод называется фонтанной добычей, но рано или поздно и им требуется дополнительная энергия для поддержания продуктивности.

В скважинах, где давление в коллекторе или давление растворенного газа слишком мало, чтобы создавать фонтанирование, поток жидкости может поддерживаться искусственным методом — газлифтом. Существует множество вариаций газлифтной системы, но основной принцип заключается в том, чтобы брать газ из внешнего источника и закачивать его в добываемые жидкости, проходящие по насосно-компрессорной колонне. Это снижает вес столба жидкости и обеспечивает истечение нефти из скважины.

В ходе эксплуатации газ под давлением закачивается в пространство между обсадной и насосно-компрессорной колоннами и попадает в последнюю через открытый газлифтный клапан. Жидкость в насосно-компрессорной колонне выше клапана вытесняется и/или становится легче при смешивании с газом и может подниматься на поверхность вместе с расширяющимся газом. Когда газ и жидкость достигают поверхности, газ отделяется от нефти. Здесь его вновь сжимают до высокого давления и еще Раз закачивают в пространство между обсадной и насосно-компрессорной колоннами, чтобы повторить цикл снова.

Так как газ закачивается с более или менее постоянной скоростью, система классифицируется как непрерывный газлифт. Тем не менее рано или поздно давление в коллекторе понизится до такой степени, что даже с помощью вспомогательной закачки газа оно не будет поддерживать ток нефти. На данном этапе можно применить одну из периодических систем газлифта. По этому методу жидкости дают время для накопления в насосно-компрессорной колонне. Затем в скважину в заранее определенные промежутки времени закачивают газ, который порциями вытесняет жидкость на поверхность.

Газ можно подавать с помощью компрессора. Такую разновидность называют компрессорным газлифом. Используемый в этом случае нефтяной газ отделяют от добываемой нефти, подвергают промысловой подготовке и закачивают в газлифтные скважины (замкнутый газлифтный цикл). Природный углеводородный газ можно подавать из соседнего газового месторождения, из магистрального газопровода или газобензинового завода.

При бескомпрессорном газлифте природный газ под собственным давлением поступает из скважины, газовых или газоконденсатных месторождений. Там же осуществляется его отчистка и осушка. На нефтяном промысле иногда осуществляется только подогрев. Если нефтяное и газовое месторождение залегают на одной площади, то при достаточно высоком давлении в газовой залежи, можно организовать внутрискважинный бескомпрессорный газлифт, отличной особенностью которого является поступление газа из выше или нижезалегающего газового пласта непосредственно в нефтяной скважине.

Область применения газлифта – высокодебитные скважины с большим забойным давлением, скважины с высокими газовыми факторами и забойными давлениями ниже давления насыщения, песочные (содержащие в продукции песок) скважины, а также скважины в трудно доступных условиях. Это объясняется высокой технико-экономической эффективностью, отсутствием в скважине механизмов и трущихся деталей, простотой обслуживания скважин и регулирования работы.

Однако система компрессорного газлифта имеет и недостатки:

а) низкий коэффициент полезного действия всей газлифтной системы, включающей компрессорную станцию, газопроводы и скважины;

б) большие капитальные затраты на строительство компрессорной станции и газопроводов;

в) большие энергетические затраты на сжатие газа;

г) сравнительно высокие эксплуатационные расходы на обслуживании компрессорной станции.

Если на промысле уже организованна газлифтная эксплуатация скважины, а забойные давления и дебиты уменьшились, то с целью повышения технико-экономической эффективности добычи нефти можно перевести работу скважины с непрерывного газлифта на периодический, при котором газ закачивается в скважину периодически.

Техническая часть

Обсадные тубы

Для крепления стенок нефтяных к газовых скважин применяются обсадные трубы. Кондуктор скважины, техническая и эксплуатационная колонны собираются из цельнотянутых бесшовных обсадных труб разных диаметров. Механические свойства сталей для изготовления обсадных труб и муфт приведены в таблице 1.

Таблица 1 Механические свойства сталей для обсадных труб и муфт (по ГОСТ 632—57)

Показатели

Углеродистая сталь марки

Легированная сталь марки

Новые марки сталей

Обсадные трубы типа ДУК изготовляются диаметром 168 мм из стали марки Д. В резьбовом соединении такие трубы должны иметь повышенную прочность (на 40—50%). Для этого один конец ее высаживается под раструб и после термообработки нарезается как муфта, а на другой конец нарезают наружную трубную резьбу.

|

Таблица 2 Страгивающая Нагрузка ( в т ) |

Сминающее давление (в кГ/см2) |

Для стали марок | |||||||||||||||||||||||||||||||||

| С | Д | ЕМ | Е | С | Д | ЕМ | Е | С | Д | ЕМ | Е | С | Д | ЕМ | Е | ||||||||||||||||||||

| С пределом текучести (в кГ/мм2) | |||||||||||||||||||||||||||||||||||

| 32 | 38 | 50 | 55 | 32 | 38 | 50 | 55 | 32 | 38 | 50 | 55 | 32 | 38 | 50 | 55 | ||||||||||||||||||||

| 121 | 7 8 10 | 107 105 101 | 50 60 80 | 60 70 95 | 70 -- -- | 85 105 135 | 80 90 110 | 95 110 135 | -- -- -- | 140 155 190 | 285 345 455 | 330 395 535 | 410 510 690 | 435 550 755 | 370 425 530 | 440 505 630 | -- -- -- | 635 725 910 | 19,7 22,3 27,4 | -- 136 -- | -- 5,0 -- | 20,2 22,8 27,9 | |||||||||||||

| 141 | 7 8 10 12 | 127 125 121 117 | 55 70 90 115 | 65 80 110 135 | -- -- -- -- | 95 115 155 195 | 95 115 155 195 | 110 125 155 185 | -- -- -- -- | 160 185 225 270 | 225 280 375 465 | 255 320 440 550 | 300 395 565 715 | 315 420 615 780 | 320 360 455 545 | 375 430 540 645 | -- -- -- -- | 545 625 780 935 | 23,1 26,2 32,3 38,4 | -- 166 -- -- | -- 8,7 -- -- | 24,0 27,1 33,2 39,3 | |||||||||||||

| 146 | 6 7 8 10 12 | 134 132 130 126 122 | 45 60 70 95 120 | 55 70 85 115 140 | -- -- -- -- -- | -- 105 125 165 205 | -- 105 125 165 205 | 100 115 130 160 190 | -- -- -- -- -- | -- 170 190 235 280

| 160 215 265 360 450 | 175 240 305 420 530 | -- 280 370 535 685 | -- 290 390 580 750 | 260 305 350 440 525 | 310 365 415 520 625 | -- -- -- -- -- | -- 525 600 755 905 | -- 23,9 27,2 33,5 39,3 | -- -- 166 -- -- | -- -- 8,7 -- -- | -- 24,8 28,1 34,4 40,2 | |||||||||||||

| 168 | 6 7 8 9 10 11 12 14 | 156 154 152 150 148 146 144 140 | 50 65 80 95 110 120 135 165 | 60 80 95 110 130 145 160 195 | -- 105 125 145 170 190 210 255 | -- 115 140 160 185 210 230 280 | -- 115 140 160 185 210 230 280 | 115 135 155 170 190 205 225 255 | -- 180 200 225 250 270 295 340 | -- 195 220 245 275 300 325 370 | 115 165 210 255 300 340 380 460 | 125 180 240 295 350 400 445 540 | -- 200 275 355 430 505 570 700 | -- 205 285 375 460 545 620 765 | 225 265 305 345 380 420 455 530 | 270 315 360 405 450 495 540 635 | -- 415 475 535 595 655 715 835 | -- 460 525 590 655 720 785 915 | -- 27,8 31,6 35,3 39,0 42,6 46,2 53,2 | -- -- -- 188 -- -- -- -- | -- -- -- 9,3 -- -- -- -- | -- 28,7 32,5 36,2 39,9 43,5 47,1 54,1 | |||||||||||||

| 194 | 8 10 12 14 | 178 174 170 166 | 90 125 155 185 | 110 145 185 220 | -- -- -- -- | 160 215 270 320 | 160 215 270 320 | 180 220 260 300 | -- -- -- -- | 260 315 375 435 | 160 240 315 385 | 175 275 365 450 | 195 330 460 580 | 200 345 495 630 | 265 330 395 460 | 315 390 470 545 | -- -- -- -- | 455 565 580 790 | 36,7 45,4 53,9 62,2 | -- 216 -- -- | -- 12,5 -- -- | 37,9 46,6 55,1 63,4 | |||||||||||||

В равнопрочных трубах повышенной прочности приваренные концы с резьбой изготовляются из легированной или углеродистой стали и термически обрабатываются до приварки.

Резьба труб диаметром до 245 мм имеет 8 ниток на 25,4 мм а труб диаметром от 273 мм до 425,5 мм - 6 ниток на 25,4 мм.

В зависимости от диаметра обсадные трубы изготовляются такой длины:

Диаметр (в мм) Длина (в м)

до 219 мм 9-13

до 349 мм 7-15

до 425,5 мм 6-13

Основные размеры обсадных труб и их прочностные характеристики приведены в табл. 2.

Колонные головки

Для герметизации межтрубного пространства, а также обвязки верхней части спущенных в скважину труб, устанавливают колонные головки.

Колонная головка состоит из фланцев, патрубков и пьедесталов, соединенных между собой в определенной последовательности. Надежное и тщательное их соединение, исключающее пропускание газа и жидкости, гарантирует безаварийную работу скважины бурений и эксплуатации.

Верхний устьевой фланец головки служит основанием, на котором монтируют арматуру скважины. Колонные головки рассчитывают на пробное давление 75, 150, 250, 400 и 600 кГ/см2 и собирают для скважин разных конструкций.

Таблица 3.

Шифр

Рабочее давление (в кГ/см2)

Пробное давление (в кГ/см2)

Диаметр технической колонны

(в дюймах)

Вес (в кг)

Габаритные размеры

(в мм)

ГКК 125-

ГКК 125-  ГКК 300-

ГКК 300-  ГКК 300-

ГКК 300-  ГКК 600-

ГКК 600-  ГКК 600-

ГКК 600-

Собранная колонная головка подвергается опрессовке на двойное рабочее давление. Для опресовки в боковое отверстие катушки ввинчивают приспособление, состоящее из крестовика с манометром, крана высокого давления и обратного клапана. Опрессовывают головку ручным насосом, накачивая в нее воду через обратный клапан. Колонная головка считается принятой, если в течение 10 мин не падает давление и не потеет сварной шов. После опрессовки вода спускается, а отверстие закрывается пробкой.

После окончания монтажа клиновой колонной головки шахту заливают цементным раствором до фланца ее корпуса.

В очень глубоких скважинах техническую колонну подвешивают на клиньях. Для этого на резьбу кондуктора навинчивают лафетное кольцо и при помощи шести клиньев на нем подвешивают техническую колонну. Кольцевое пространство между кондуктором и технической колонной заливается цементным раствором через трубы Ø 1”. Пропущенные через просвет 50 мм между клиньями лафетного коьца. Описанная колонная головка рассчитана на пробное давление 600 кГ/см2.

Пьедестал имеет размеры, зависящие от диаметров подвешиваемых колонн труб. Пьедесталы изготовляются литыми из стали марки 40Г2 -Л. Флинцы изготавливаются из стали марки 35ХА.

Фонтанная арматура

Предназначается для герметизации фонтанных скважин, контроля и регулирования режима эксплуатации.

Фонтанная арматура состоит из трубной головки и фонтанной елки; ее классифицируют по:

а) диаметру проходного сечения: 2, 2  и 4";

и 4";

б) рабочему давлению: 40, 75, 125, 200, 300 и 500 кГ/см2 и соответственно пробному—75, 150, 250. 400, 600 и 1000 кГ/см2;

в) виду подвески труб — однорядная и двухрядная;

г) конструкции—тройниковая и крестовая;

д) типу соединения деталей—фланцевая и резьбовая (последний тип снят с производства).

Схемы сборок фонтанной арматуры на рабочее давление 75, 150 и 250 кГ/см2 одинаковые.

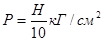

Тип и конструкция фонтанной арматуры выбирается в зависимости от максимального давления, предполагаемого на устье скважины, и условий эксплуатации. Считают, что давление выделяющихся из пласта газов в затрубном пространстве, незначительно отличается от пластового. Поэтому для вновь вскрываемых пластов его ориентировочно принимают равным давлению столба воды высотой, соответствующей глубине скважины, и рассчитывают по формуле:

(3)

(3)

где Н—глубина скважины, м;

Р— пластовое давление, кГ/см2.

Фонтанные скважины оборудуются арматурой, изготовленной согласно ведомственной нормали Н 697-53. Фланцевая фонтанная арматура (типовая) на пробное давление 250 кГ/см2 имеет два основных узла: трубную головку, состоящую из крестовика, тройника, переводника (катушки), задвижек, и фонтанную елку, включающую два тройника, три стволовых и три боковых задвижки, буфер и штуцерный патрубок.

Основные детали фонтанной арматуры изготовляются из стали ; 35 ХМА.

Крестовик с проходным отверстием Ø 152 мм и отводами Ø 65 мм присоединяется к колонной головке. На отводах устанавливаются по две задвижки диаметром 2  ". В случае необходимости периодического выпуска газа из затрубного пространства на одном из боковых отводов ставят еще одну задвижку и шайбу с отверстием Ø 1—2 мм или же через этот отвод при надобности накачивают газ или жидкость. На буфере отвода ставят рабочий манометр для контроля давления газа в межтрубном пространстве.

". В случае необходимости периодического выпуска газа из затрубного пространства на одном из боковых отводов ставят еще одну задвижку и шайбу с отверстием Ø 1—2 мм или же через этот отвод при надобности накачивают газ или жидкость. На буфере отвода ставят рабочий манометр для контроля давления газа в межтрубном пространстве.

Тройник с проходным отверстием Ø 132 мм и боковым отводом Ø 65 мм устанавливают на крестовик. Он служит для подвешивания первого ряда насосно-компрессорных труб при помощи втулки, ввинчиваемой в тройник, и подачи жидкости для возбуждения скважины.

Переводник (катушка) соединяет крестовик или тройник с центральной задвижкой. Внутри переводника имеется резьба для подвешивания второго ряда колонны лифтовых труб при помощи втулки или патрубка.

Таблица 4

Шифр

Рабочее

Давление

(в кГ/см2)

Пробное давление

(в кГ/см2)

Фонтанная елка

Трубная головка

1 АФК 4

2 АФК

1 АФК 4

2 АФК  2 АФК 4

1 АФТ

2 АФК 4

1 АФТ  1 АФТ 4

2 АФТ

1 АФТ 4

2 АФТ  2 АФТ 4

2 АФТ

2 АФТ 4

2 АФТ  АФ 60

2 АФК 60

АФ 60

2 АФК 60

4

4

4

4

4

4

4

4

60*

60*

60*

60*

Центральная (стволовая) фонтанная задвижка служит для перекрытия струи фонтанирующей скважины в аварийных случаях. В период фонтанирования скважины задвижка устанавливается на переводнике в открытом положении.

Противовыбросовая фонтанная задвижка применяется при вскрытии продуктивного пласта, перфорации эксплуатационной колонны и для герметизации устья скважины в случае фонтанирования. Противовыбросовые задвижки изготовляются на пробное давление 250, 400 и 600 кГ/см2 и устанавливаются на тропинке фонтанной арматуры. Присоединительные размеры верхнего фланца задвижки должны соответствовать размерам фланцев фонтанной арматуры.

Фонтанная елка собирается по типовой схеме. На выкидах елки за задвижками устанавливают стальную катушку. Корпус штуцера вставляется в выкидной патрубок, а фланец его зажимается между фланцем катушки высокого давления и фланцем выкидного патрубка низкого давления. Внутрь корпуса штуцера вставляется сменная стальная штуцерная втулка, диаметр которой принимается соответственно установленному технологическому режиму эксплуатации скважины.

Чтобы увеличить износостойкость штуцеров, их изготовляют многоступенчатыми.

Регулирующий штуцер с игольчатым клапаном и втулкой применяется на фонтанных скважинах, выбрасывающих небольшое количество песка. Штуцер типа ШРУ - 300 Х 2  на рабочее давление 300 кГ /см2 устанавливается на повороте выкидной линии. Габаритные размеры штуцера — 810 х 335 х 250 мм.

на рабочее давление 300 кГ /см2 устанавливается на повороте выкидной линии. Габаритные размеры штуцера — 810 х 335 х 250 мм.

1. Фонтанная фланцевая арматура на пробное давление 400 кГ/см2 отличается от фонтанной арматуры на пробное давление 250 кГ/см2 толщиной фланцев и шпилек, изготовленных из стали марки 40 ХН. Присоединительные размеры фланцевых соединений у обоих типов арматуры одинаковые, кроме размеров нижнего фланца крестовика. Основные детали фонтанной арматуры изготовляются из литой хромистой стали марки 50Х, а некоторые – из стали марки Ст. 3. Фонтанная арматура должна быть износостойкой к воздействию песком, выносимым струёй нефти, газа и воды с большой скоростью (особенно сильно истираются в местах изменения направления струи — тройники елки, буфера, запорные поверхности корпуса и клина задвижек).

2. В собранной елке выкидные линии должны быть в одной плоскости. Отклонения допускаются на угол не более 3°.

3. Клин не должен выступать в проходное отверстие корпуса при открытой задвижке.

4. Ствол елки не должен иметь перекосов и проходные отверстия должны быть гладкими.

5. При сборке деталей фонтанной арматуры резьбовые соединения должны быть покрыты графитной смазкой.

6. К крышке корпуса задвижки должен быть вертикально и наглухо прикреплен указатель степени открытия задвижки. На планке должно быть выбито число оборотов, необходимое для полного открытия или закрытия задвижки.

7. Задвижки должны выдерживать пробное давление 250 кГ/см2.

8. Перед монтажем арматуры на скважине все фланцы по наружному диаметру должны быть очищены.

9. Основные литые детали (корпуса и крышки задвижек, тройники и Др.), а также шпильки рекомендуется изготовлять из стали 35 ХМА.

10. Раковины, риски царапины на шаброванных и шлифованных уплотняющих поверхностях гнезд корпуса и клина задвижки не допускаются.

11. Задвижки до поступления в сборку должны подвергаться опрессовке водой на соответствующее пробное давление в течение 15 мин., за это время давление не должно падать, а на задвижке не должна показываться течь.

12. Правильность сборки ствола елки диаметром 2  ” проверяется шаблоном длиной 2 м и диаметром 65 мм.

” проверяется шаблоном длиной 2 м и диаметром 65 мм.

13. После наружного осмотра фонтанная арматура в собранном виде должна подвергаться опрессовке водой при открытых задвижках на пробное давление в течение 45 мин.

14. Открывать и закрывать задвижки нужно рычагом длиной не более 500 мм.

15. В комплект поставки входят:

а) фонтанная арматура в собранном виде;

б) полный запасной комплект шпилек (с гайками), входящих в сборку арматуры;

в) два комплекта специальных гаечных ключей;

г) два комплекта штуцерных втулок диаметром 10, 12 и 15 мм

д) два комплекта прокладок всех размеров.

Фонтанная арматура крестового типа состоит из трубной головки и елки крестового типа. Особенностью этой арматуры является то, что два тройника Ø 2  " заменены крестовиком, а штуцерный патрубок—тройником 2. Остальные детали и схема обвязки их такие же, как и у арматуры тройникового типа.

" заменены крестовиком, а штуцерный патрубок—тройником 2. Остальные детали и схема обвязки их такие же, как и у арматуры тройникового типа.

Фонтанная арматура крестового типа легче по весу, меньше по размерам и удобнее при монтаже, чем тройниковая. Она устанавливается на нефтяных скважинах, дающих нефть с незначительным количеством песка.

Запорная арматура

Вентили высокого давления предназначаются для запорных (В3 1-1-40, ВПП- 2  - 100) и регулировочных (ВР-1-40) операций в различных обвязках и на магистралях высокого давления для воды и нефти (без примесей песка) с нормальной температурой, а также для воздуха и газа (сепарированного). Вентили изготовляются на условное давление 40 и 100 кГ/см2.

- 100) и регулировочных (ВР-1-40) операций в различных обвязках и на магистралях высокого давления для воды и нефти (без примесей песка) с нормальной температурой, а также для воздуха и газа (сепарированного). Вентили изготовляются на условное давление 40 и 100 кГ/см2.

Задвижки сварные типа ЗС 2-3 и ЗС 2-4 предназначаются для перекрытия трубопроводов для холодной нефти, воды и глинистых растворов. Клин задвижки изготовляется из стали 40Х. Размеры и технические данные задвижек приведены в табл.

Задвижки чугунные типа «Москва», задвижки Лудло и нормальные (клинкетные) применяются для перекрытия водо - нефте- и газопроводов, имеющих давление проводимой среды до 16 кГ/см2.

Задвижки для нефти, маслянистых жидкостей, воды и пара изготовляются из чугуна с уплотнительными кольцами из бронзы или специальной стали.

У задвижек «Москва» распор плашек производится взаимным смещением двух пальцев. Для прокладок используется картон, а в сальниках – пенька.

Задвижки «Москва» диаметром больше 500 мм (30-4-12) изготовляются с отводной задвижечкой и конической зубчатой передачей. Величины давлении для задвижек «Москва» приведены в табл. 18.

Нормальные задвижки (клинкетные) предназначаются для более высоких рабочих давлений и отличаются от задвижек Лудло наличием цельнокованого стального клина (клинкета).

Шпиндель, соединенный с клинкетом бронзовой гайкой, вращается, а гайка с клинкетом движутся поступательно. Конструкция шпинделя, клипа и гайки клина такая же, как и у сварных задвижек ЗС 2-4.

Задвижки клинкетные фланцевые 30-4-22 применяются для нефти, газа, маслянистых жидкостей, пара и воды. Прокладки в них картонные, набивка сальников в задвижках для воды и нефти — пеньковая, для пара — асбестовая.

Задвижки газопроводные 30-4-50 низкого давления малогабаритные с ручным приводом типа ГМК изготовляются размерами 200—1500 мм. Они рассчитываются на давления Ру = 0,4 кГ/см2 и / Рпр = 1,5 кГ/см2. Прокладки и сальниковые набивки — асбестовые.

Запорная арматура с механизированным приводом предназначается для механизации, автоматизации и дистанционного управления отдельными производственными процессами на установках по добыче, переработке, транспортировке и хранению нефти. Эта арматура допускает и ручное аварийное управление.

В условном обозначении пробкового крана указывается:

КППС —кран пробковый проходной со смазкой; первое число—условный проход в мм; второе число—рабочее давление; ХЛ—климатическое исполнение для холодной зоны. Например, кран пробковый проходной, со смазкой, с условным проходом 65 мм, рассчитанный на рабочее давление 14 МПа, для холодного макроклиматического района обозначается КППС – 65 Х 140ХЛ.

Краны пробковые, рассчитанные на давление 14 МПа, состоят из корпуса, каналы которого перекрываются конусной пробкой при ее повороте рукояткой на 90°. Зазор между пробкой и корпусом регулируется винтом. Кран работает только со смазкой. Смазка герметизирует затвор крана и резьбу шпинделя, облегчает поворот пробки и предотвращает коррозию деталей. Смазка подается через канал в шпинделе с помощью нажимного болта через обратный клапан в полость корпуса.

Кран оснащен специальным устройством для отжатия пробки при ее заклинивании в корпусе.

Технологическая часть

Охрана окружающей среды

Борьба с загрязнением морей и озер нефтью, нефтепродуктами, а также пластовыми водами, нередко содержащими сероводород, поверхностно-активные вещества, является неотъемлемой частью проблемы охраны окружающей среды.

Нефть и нефтепродукты, попадая на поверхность воды, покрывают большие пространства тонкой пленкой, которая существенно ухудшает кислородный обмен водной среды с воздушным бассейном, это, в свою очередь, ведет к угнетанию жизнедеятельности биологических объектов водной среды.

При концентрации нефтяных загрязнений выше 800 мг/м3 происходит подавление жизнедеятельности фитопланктона, который является основой воспроизводства кислорода в воде. Некоторые рыбы могут приспосабливаться к среде, содержащей нефть. Попавшая в их организм нефть изменяет состав крови и углеводородный обмен, в результате чего мясо рыб приобретает специфический запах и привкус.

Еще более опасные загрязнители вод—поверхностно-активные вещества, используемые при бурении скважин, и добыче нефти. Попадая в воду ПАВ вспенивают поверхность, чем уменьшается биохимический обмен в среде. Кроме того, ПАВ непосредственно воздействуя на растения и рыб, вызывает их гибель. Для предупреждения загрязнения водоемов нефтью, сопутствующими водами, а также технологическими жидкостями необходимо обеспечить полную герметизацию нефтегазосбора от скважины до нефтесборного пункта. При проведении ремонтных работ закачка жидкостей в скважины (при глушении скважины, промывке песчаной пробки) должна осуществляться по схеме круговой замкнутой циркуляции без сброса отходящих вод в море.

В процессе освоения и разработки морских нефтяных и газовых месторождений в акватории Каспийского моря отработан комплекс мероприятий, обеспечивающих охрану окружающей среды, основные из которых сводятся к следующему.

До начала освоения скважин, пробуренных со стационарных платформ или приэстакадных площадок, к площадкам подводятся продуктопроводы, соединенные с нефтесборными пунктами.

Отработанный буровой раствор из осваиваемой скважины собирается в емкости и используется для бурения последующих скважин куста. Загрязненная нефтью, кислотой или ПАВ вода откачивается по трубопроводам в нефтесборные пункты.

Систематически контролируется состояние герметичности колонных головок фонтанной арматуры, фланцевых и резьбовых соединений обвязки арматуры и трубопроводов. При обнаружении неисправностей повреждения должны быстро устраняется. Устье скважины оборудуется поддоном для сбора разливающихся жидкостей.

При разведении фланцевых соединений с разливом нефти необходимо использовать ручные поддоны, а собранную жидкость сливать в резервуар для сбора сточных вод, которые по мере наполнения резервуара откачиваются в нефтесборочный пункт. При очистке НКТ от парафина, асфальтосмолистых отложений и солей отходы собирают в контейнеры, а затем вывозят на берег для захоронения. Если на приэстакадной площадке или индивидуальной платформе имеются сосуды, работающие под давлением, то отводы от предохранительных клапанов должны выводится на факел и в емкость для сбора сточных вод. Переливные отводы резервуаров для сбора нефти также соединяются с емкостью для сбора сточных вод.

Вопросы окружающей среды имеют не меньшую, чем для морей, актуальность применительно к болотистым территориям особенно тундровой зоны, например Западная Сибирь, Коми АССР, Архангельская область и др. Биологический покров и воздушная среда этих районов особенно чувствительны к внешнему воздействию и загрязнению нефтью, нефтепродуктами и прочими химическими препаратами. Слабая активность биологических объектов не способствует быстрому восстановлению экологического равновесия.

Кроме защиты окружающей среды в этих условиях от загрязнений нефтью, сточными водами и химреагентами весьма актуальна защита от теплового загрязнения и нарушений внешнего тундрового покрова транспортной техникой.

Тепловое загрязнение, обусловленное сбором теплых вод или транспортом нефти и газа по трубопроводам, может приводить к растаиванию вечномерзлых грунтов с разрушением верхнего растительного покрова и образованием болот или оврагов. Несоблюдение мер по охране окружающей среды может создать дополнительные трудности в освоении этих и без того весьма сложных для разработки месторождений нефти и газа регионов.

Заключение

Нефтяная промышленность обеспечивает поиск и разведку нефтяных месторождений, бурение и освоение нефтяных скважин, добычу нефти и конденсата, сбор, подготовку и транспортирование нефти и газа, обустройство промыслов и переработку нефтяного газа. В нефтяной промышленности на всех стадиях деятельности, в том числе при бурении и непосредственной добыче нефти, применяются всевозможные машины и оборудование, обеспечивающие нормальное проведение рабочего процесса. Следовательно, количество и качество добываемой нефти и газоконденсата в значительной степени зависят от качественных показателей применяемых машин и оборудования, их технического уровня. С этой целью научными и производственными организациями и предприятиями нефтяной промышленности проводятся оценка соответствия технического уровня поставляемых машин и оборудования лучшим образцам аналогичных отечественных и зарубежных машин, вырабатываются научно обоснованные технико-экономические требования к поставляемому оборудованию.

Вопрос о качестве машин и оборудования в нефтяной промышленности неразрывно связан с уровнем качества той нормативно-технической документации по стандартизации, на основании которой они создаются. Речь идет о научно -техническом уровне технических заданий, технических условий, заводских, отраслевых, республиканских, государственных стандартов.

Поэтому помимо оценки технического уровня самих машин и оборудования в нефтяной отрасли проводится работа по оценке научно - технического уровня.

В нефтяной промышленности большую роль играют технологические процессы на всех этапах, начиная от бурения скважин и кончая технологическими процессами разработки нефтяных месторождений. Стандартизация технологических процессов - это новое направление при выборе объекта стандартизации. Но в последнее время научно-технический прогресс в области нефтегазодобычи несколько заморозился в связи с недостаточной деятельностью научно - исследовательских работ.

Список литературы

1. Алиев В.А., Анисимов Е.П. Машины и механизмы для добычи нефти. ГОСТОПТЕХИЗДАТ. 1957.

2. Жуков А.И. Чернов Б.С. и др. Эксплуатация нефтяных месторождений ГОСТОПТЕХИЗДАТ 1954.

3. Лобков А.М. Сбор и транспорт нефти на промыслах. ГОСТОПТЕХИЗДАТ 1955.

4. Гатмудинова Ш.К.Справочная книга по добыче нефти. Недра 1974.

5. Бухаренко и др. Нефтепромысловое оборудование. Недра 1990г.

6. Молчанов А.Г. Чичерин В.Л. Нефтепромысловые машины и механизмы. Недра 1983г.

7. Михайлов К.Ф. Справочник механика нефтепромысла. Государственное издательство технической литературы УССР. Киев 1961г.

8. Михайлов К.Ф. Справочник механика нефтепромыслов. Ч. 1. Добыча нефти. ГОСТОПТЕХИЗДАТ. 1952.

9. Справочник по добыче нефти. Т.1. ГОСТОПТЕХИЗДАТ 1958.

10. Справочник мастера по добыче нефти ГОСТОПТЕХИЗДАТ 1958.

11. Нефтепромысловые машины и механизмы. ГОСТОПТЕХИЗДАТ 1954.

12. Добыча нефти Форест Грей 2001г.

13. Акульшин А.И., Бойко В.С., Дорошенко В.М., Зарубин Ю.А. Технология и техника добычи, хранения и транспорта нефти и газа. Львов 1991.

14. Правила безопасности в нефтяной и газовой промышленности. Санкт-Петербург 2001.

15. Касьянов В.М. Гидромашины и компрессоры М. Недра 1981.

Оглавление

Введение

Теоретические основы подъема газожидкостной смесив скважине и основные, принципиальные схемы непрерывного и периодического газлифта.

Техническая часть.

Оборудования устья фонтанных скважин.

Обсадные трубы

Колонные головки

Фонтанная арматура

Оборудование компрессорных скважин

Запорная арматура.

Технологическая часть.

расчет фонтанных подъемников постоянного и переменного сечений, работающих за счет гидростатического напора и энергии расширения газа.

Определение производительности и мощности компрессора.

Дата: 2019-05-28, просмотров: 288.