Министерство сельского хозяйства Российской Федерации

Московский Государственный Университет Природообустройства

Кафедра экономики водного хозяйства

ДИПЛОМНЫЙ ПРОЕКТ

на тему:

“Стратегия развития предприятий реального сектора экономики”

Зав. кафедрой:

к.э.н., профессор Арент К.П.

Руководители:

д.э.н., профессор Марголин А.М.

доцент Шевченко Т.И.

Консультант по

вычислительной технике

и прикладной математике:

к.ф.-м.н., профессор Кондаков Э.П.

Дипломник:

студент 542 гр. Федотов А.И.

Москва

2000 г.

Введение

В Послании Федеральному Собранию от предыдущего Президента РФ Б.Н.Ельцина содержится следующая характеристика предприятий нашей страны: "В настоящее время одним из основных препятствий для нормализации положения в экономике является медленный процесс преобразований на уровне предприятий. Многие российские предприятия, функционирующие в рыночной среде, сохраняют внутреннюю структуру и стиль поведения, характерные для прежней системы".

Российскими аналитиками недавно был проведен анализ оценок руководителями отечественных предприятий основных проблем и приоритетных задач в управлении их организациями. Авторами этих исследований была обработана информация об оценках руководителей 146 предприятий, из которых затем были выделены 10 предприятий-лидеров и 10 предприятий-аутсайдеров /27/. Проведенная обработка исходной информации показала, что у руководителей промышленных предприятий сложилась устойчивая структура интересов, которые можно объединить в 6 групп:

Ø текущая обстановка;

Ø критика существующего положения;

Ø перспективы развития;

Ø взаимоотношение с органами власти;

Ø управление и персонал;

Ø другие интересы.

Результаты анализа представлены в таблице 1:

Таблица 1. Результаты выявления структуры интересов у руководителей российских промышленных предприятий в 1999 году, %.

Таблица 1

| Группа интересов | Вся выборка | 10 предприятий-лидеров | 10 предприятий-аутсайдеров |

| 1 | 2 | 3 | 4 |

| 1. Текущая обстановка | 50 | 39 | 25 |

| 2. Критика существующего положения | 16 | 9 | 51 |

| 3. Перспективы развития | 12 | 20 | 5 |

| 4. Взаимоотношения с органами власти | 10 | 6 | 9 |

| 5. Управление и персонал | 5 | 24 | 3 |

| 6. Другие | 7 | 2 | 7 |

| Итого: | 100 | 100 | 100 |

Результаты анализа свидетельствуют о том, что у предприятий-лидеров принципиально другая структура распределения приоритетов мнений руководителей, где существенное внимание уделяется вопросам управления предприятием и взаимоотношениям в коллективе, а также перспективам развития. "Руководители предприятий-лидеров не бездействуют, они ищут и находят свое положение во внешней среде, ставят глобальные цели и вырабатывают стратегии, не забывая и о решении социальных вопросов" /27/.

Итак, несмотря на все трудности настоящего времени, есть ряд предприятий, где успешно преодолеваются проблемы, вызываемые нестабильностью внешней среды. Эти предприятия заботятся о своем будущем: формулируют цели развития, строят планы и вырабатывают стратегии действий, активно занимаются работой с персоналом, максимально используя его потенциал. Деятельность руководителей таких предприятий вполне соответствует требованиям современного менеджмента. Их можно отнести к руководителям лидерского типа. Авторы книги "Реижиниринг корпорации. Манифест революции в бизнесе", описывающие концепцию внутрифирменного менеджмента (пока еще недостаточно используемую в российских условиях), считают: "Выживание в сегодняшнем мире требует сильного лидерства в руководстве фирмой, концентрации внимания на клиентах и их нуждах, а также незаурядного уровня проектирования и осуществления бизнес-процессов". По признанию большинства руководителей и аналитиков основной причиной успехов\неудач, сопутствующих нашим предприятиям является присутствие\отсутствие хорошо организованной, сплоченной команды профессионалов (особенно в управлении).

Основные конкуренты

Трубы нефтяного сортамента (нарезные, нефтепроводные, большого диаметра) составляют около половины всех труб, выпускаемых в России. Их производство (86,8%) сосредоточено на семи крупных трубных предприятиях отрасли. Это ОАО “Первоуральский новотрубный завод” (ПНТЗ), ОАО “Челябинский трубопрокатный завод” (ЧТПЗ), ОАО ПО “Волжский трубный завод” (ВТЗ), ОАО “Выксунский металлургический завод" (ВМЗ), ОАО “Северский трубный завод" (СТЗ), ОАО “Синарский трубный завод" (СинТЗ) и ОАО “Таганрогский металлургический завод" (ТМЗ).

ВТЗ - крупнейший в России производитель стальных электросварных труб большого диаметра - от 525 до 2520 мм. Один из двух заводов в России (теперь вместе с ЧТПЗ) по выпуску газопроводных труб диаметром 820-1420 мм с наружным антикоррозионным покрытием на основе эпоксидных красок. Внедрен метод прессования, позволяющий производить трубы практически из любых сталей и сплавов и обеспечивать более высокие показатели прочности и пластичности. Имеет сертификат API, качество котельных труб, применяемых в атомной энергетике, удостоверено сертификатом германского института ТьV.

ПНТЗ выпускает трубы стальные, сталь электротехническую, литье стальное, поковки, металлоконструкции. Является монополистом в производстве труб холоднокатаных, холоднотянутых, бурильных из никельсодержащей стали, тянутых из подшипниковых сталей, для котлов высокого давления, тонкостенных бесшовных, тонкостенных нержавеющих, для газлифтных систем (стойких к углеводороду).

СинТЗ производит трубы и ленты стальные, литье чугунное, стальное, цветное, металлоконструкции. Является монополистом в производстве труб тонкостенных свертных, капиллярных из углеродистых сталей, нарезных нефтяного сортамента (обсадных и бурильных), с новыми видами соединений, насосно-компрессорных.

ТМЗ производит трубы бесшовные горячедеформированные, нефтепроводные из углеродистой стали, обсадные из углеродистой и легированной, бурильные из легированной стали, трубы печной сварки с цинковым покрытием, водо- газопроводные из углеродистой стали.

СТЗ основан как металлургическая компания еще в 1739 г. Специализируется на производстве стальных бесшовных горячекатанных, обсадных и электросварных прямошовных труб общего назначения и для нефтегазовой промышленности. Проектные мощности завода рассчитаны на производство 1,2 млн.т труб в год. В настоящее время завод производит 17 % продукции отрасли в стране. Созданная на предприятии система качества для изготовления и поставки бесшовных обсадных с муфтами и сварных труб получила сертификат Ть V (Германия).

ВМЗ основан в 1757 г. Основной продукцией являются трубы, прокат, стальные слитки, железнодорожные колеса. Среди прочих видов стальных труб ВМЗ производит сварные прямошовные трубы большого диаметра (до 1016 мм, с толщиной стенки до 30,2 мм) для магистральных нефте- и газопроводов.

Наряду с крупными трубными предприятиями появился ряд мелких предприятий, производящих трубы, а также созданы трубные производства на некоторых металлургических комбинатах (ОАО “Новолипецкий металлургический комбинат”, ОАО “Северсталь”, ОАО “Магнитогорский металлургический комбинат”). На "Северстали" в цехе гнутых профилей в 95 г. было произведено 2,7 тыс.т водогазопроводных сварных труб, в 96 г. - уже почти 16 тыс.т. В конце 98 г. на ММК был пущен в эксплуатацию стан швейцарской компании SITCO ТЭСА 40-140 производительностью 100 тыс.т труб в год диаметром 40-159 мм со стенкой 7 мм. Таким образом, на ММК эксплуатируются уже три трубных стана и, по оценкам представителей комбината, в 98 г. на них было произведено около 50 тыс.т труб. На 2000 г. на ММК планировалось увеличить объем производства труб до 400 тыс.т в год и пустить установку для оцинкования труб. Совместно с американской машиностроительной компанией Pacific Rolled Die Company с начала 97 г. ММК реализует проект стоимостью 50 млн.долл. США по организации на рабочей площадке ММК производства 100 тыс.т в год нефтегазовых спиралешовных труб большого диаметра (до 2660 мм) с двусторонним полимерным покрытием. Однако из-за отсутствия кредитования реализация этого проекта практически приостановлена. Общий объем производства стальных труб на этих предприятиях уже превышает 270 тыс.т труб в год, что равно объему производства довольно крупного трубного завода и ведет к еще большему обострению конкуренции на внутреннем рынке.

Следует отметить, что все российские трубные заводы в последние годы провели большую работу по сертификации продукции и получили право на выпуск труб нефтяного сортамента в полном соответствии с требованиями Американского нефтяного института API (требования по различным стандартам качества приведены в ПРИЛОЖЕНИИ 2).

Более половины (около 12 % от российского объема производства) импортируемых труб было произведено украинскими компаниями. Доля Австрии на российском рынке бесшовных труб составляет около 10 %, Аргентины - немногим более 5 %, Японии - около 1,5 %.

Таким образом, основными конкурентами российских производителей являются украинские предприятия. Около 70 % от объема их производства идет на экспорт. Положительный внешнеторговый баланс Украины в 97 г. на 25 % был обеспечен экспортом труб. Стоит ли говорить о повышенном внимании и заботе украинской власти к данной отрасли.

Крупные партии бесшовных (преимущественно обсадных) труб в Россию поставляют компании, входящие в группу DST: DALMINE (Италия), TAMSA (Мексика), SIDERCA (Аргентина). Также идут поставки труб из Японии, Германии, США и Великобритании, которые вследствие их высокого качества являются наиболее дорогими на российском рынке.

2.3 Выявленные негативные и позитивные проявления у рассмотренных объектов

Негативные стороны

Основные фонды предприятий все больше стареют и ветшают, не всегда имеющееся оборудование позволяет выпускать металлопродукцию в соответствии с требованиями заказчика, отсутствует государственная поддержка отрасли, федеральная программа технического перевооружения и развития металлургии России (1993–2000 гг.) из года в год отсутствует в Перечне федеральных программ, включаемых в ежегодный Федеральный Закон о бюджете и финансируемых из средств федерального бюджета.

Отечественные трубные заводы отличаются недостаточностью объемов сталеплавильного передела к тому же устаревшего, поэтому они зависят от сталеплавильных предприятий, поставляющих им заготовки и штрипс нужного размера и качества.

Анализ ситуации на внутреннем рынке показывает значительное его сужение, вызванное общим состоянием российской экономики, сокращением производства в машиностроении и строительстве, снижением спроса на отдельные виды труб, снижением платежеспособного спроса потребителей и т.д. В первую очередь сокращение производства связано с уменьшением потребности в трубной продукции на внутреннем рынке, с низкой конкурентоспособностью отечественных труб на внешнем рынке в силу различных причин и неоправданно высоким импортом труб из-за недостаточной государственной защиты отечественных производителей.

Резкое сокращение производства труб (на 20%), вызванное финансовым кризисом и, как следствие, снижением платежеспособного спроса у потребителей, снижением спроса на трубы нефтяного сортамента из-за падения цен на нефть на мировом рынке и связанного с этим уменьшения буровых и ремонтных работ на нефтепромыслах и т.д.

Трубы нефтяного сортамента (нарезные, нефтепроводные, большого диаметра) составляют около половины всех труб, выпускаемых в России. Результаты работы вышеуказанных(7) предприятий в первую очередь зависят от закупки труб российскими нефтегазодобывающими компаниями (большая зависимость от возможностей и потребностей отечественного НТК).

Основная причина низкого уровня экспорта – сложно выйти на мировой рынок труб, поделенный крупнейшими монополиями – традиционными производителями трубной продукции,– из-за низкой конкурентоспособности наших труб, довольно высокой цены, несоответствия требованиям, предъявляемым заказчиками и т.д. "Европейское Сообщество ограничивает доступ российских продуцентов стальных труб на рынки стран - членов Союза" /22/. Гораздо более дешевую (на17-43%) продукцию стран Восточной Европы подвергают антидемпинговым мерам. Экспорт стальной продукции из стран СНГ не облагается НДС (отсюда преимущество украинских заводов по цене). Кроме того, поставка труб из Украины является одним из немногих способов получения оплаты за импортируемое Украиной углеводородное топливо (еще один стимул для НТК России).

Отсутствуют рамочные условия для иностранных инвестиций, т.к. избыточные мощности не сокращены, а политическая и юридическая неопределенность сохраняется.

Стоит отметить, что для ЧТПЗ, в случае отсутствия работы по сближению со своими настоящими конкурентами (отечественными), нижеприводимые удачно реализуемые примеры других предприятий превратятся в негативные проявления для рассматриваемого завода.

Позитивные стороны

Снижение объемов импорта связано с увеличением производства труб аналогичного качества на отечественных заводах.

Резкий рост курса доллара по отношению к рублю сделал доходным экспорт не только металлопродукции высоких переделов (например, листового проката, по которому против российских экспортеров – крупнейших металлургических комбинатов – возбуждались антидемпинговые процессы), но и заготовки для переката, слитков, чугуна.

Администрация области заинтересована в оказании поддержки предприятиям черной металлургии, если не прямым финансированием, то другими методами. У органов власти существует немало косвенных инструментов государственной поддержки, включающих обоснованное регулирование тарифов естественных монополий, содействие развитию вертикальной и горизонтальной интеграции предприятий отрасли на региональном и межрегиональном уровнях, предоставление гарантий частным инвесторам и др. Повышенное внимание к черной металлургии в области вполне объяснимо, поскольку в отрасли, лидирующей в Уральском регионе в выпуске металлопродукции, занято 150 тыс.человек, производится 21% чугуна, 22% cтали, 18% cтальных труб от общероссийского объема выпуска.

Среди всех производителей труб заметно выделяется Волжский трубный завод, последовательно наращивающий объемы производства за счет расширения сортамента, освоения новых марок стали для производства хладостойких труб и улучшения совместной работы с традиционными потребителями продукции.

Следует отметить, что отдельные трубные предприятия успешно выигрывают тендеры на поставку труб за рубеж. Наиболее показателен здесь пример Волжского трубного завода, выигравшего тендер на поставку труб для Каспийского трубопроводного консорциума и ряд других международных тендеров.

Металлургические предприятия, трубные заводы проводят работу по техническому перевооружению производства с целью выпуска металлопродукции для нефтегазового комплекса.

Так, на ОАО “Северсталь”, ОАО “НОСТА”, поставляющих трубную заготовку, введены в эксплуатацию установки “ковш – печь”, позволяющие получать низкосернистую сталь, реконструируется прокатное производство, введено в эксплуатацию оборудование ультразвукового контроля листа. На ОАО “НОСТА” разработаны природно-легированные коррозионностойкие стали. Наличие в них легирующих элементов, перешедших из природно-легированного чугуна, повышает коррозионную стойкость труб в два раза. На этом же предприятии освоено производство микролегированных сталей классов прочности К52(Х60), К56(Х65), К60(Х70) для хладостойких труб диаметром 520–1220 мм.

На Оскольском электрометаллургическом комбинате освоено производство трубной заготовки из сталей 12ГФ, 16ГФБ, 28ГМ для изготовления насосно-компрессорных и нефтепроводных труб в “северном” исполнении.

Приступили к реконструкции мартеновских цехов Северский трубный и Таганрогский металлургический заводы. Здесь также предполагается строительство установок “ковш – печь”, что позволит значительно улучшить качество металла для труб.

На Волжском трубном заводе освоено производство новых марок сталей с более высокой вязкостью, пониженным содержанием серы, что позволяет с использованием имеющегося термоотделения получать трубы высоких групп прочности без дорогостоящего легирования. Здесь же освоено производство бесшовных труб с повышенной хладо- и сероводородостойкостью из низкоуглеродистых и низкосернистых сталей. Совместно с ВНИИГаз и ВНИИСТ разработана техническая документация на поставку спиральношовных труб диаметром 720–1420 мм в районы Крайнего Севера. Предприятие может удовлетворить большую часть потребности газовиков и нефтяников в трубах “северного” исполнения диаметром 89–426 мм.

На Выксунском металлургическом заводе освоено производство труб диаметром 530–1020 мм на давление 100 атм. (10 МПа). Здесь смонтирована установка ультразвукового контроля листовых штрипсов, реконструировано термоотделение, производится поэтапная модернизация отделки трубоэлектросварочного стана 203–530.

На Первоуральском новотрубном заводе расширен сортамент выпускаемых труб, освоено производство высокопрочных насосно-компрессорных труб, газлифтных труб и т.д.

Северский трубный завод использует приборы неразрушающего контроля и толщинометрию обсадных и нефтепроводных труб, освоил производство обсадных труб группы прочности N-80 с резьбой “Батресс”.

На Синарском трубном заводе освоено производство насосно-компрессорных, обсадных, бурильных, насосно-компрессорных с высадкой, высокопрочных труб различных размеров, сероводородостойких труб в “северном” исполнении.

На Таганрогском металлургическом заводе освоено производство сварных и бесшовных насосно-компрессорных труб диаметром 60, 73, 89 мм, расширен сортамент обсадных труб. Ведутся работы по улучшению качества металла для труб путем продувки стали аргоном в ковше.

На Челябинском трубопрокатном заводе освоено производство труб диаметром 530–1220 мм класса прочности К60(Х70) в соответствии с требованиями API.

Важным условием повышения конкурентоспособности является производство труб с внешним и внутренним покрытиями. Ранее трубные предприятия России такие трубы не производили. В настоящее время достигнуты определенные результаты в этой области. Волжский трубный завод имеет в своем составе отделение для эпоксидного покрытия труб. Выиграв тендер на поставку труб для Каспийского трубопроводного консорциума, требующего трубы с трехслойным полимерным покрытием, предприятие завершило строительство отделения для нанесения такого покрытия; пуск отделения в эксплуатацию состоялся в конце мая этого года.

Строительство отделений для нанесения трехслойного полимерного покрытия труб ведется также на Выксунском металлургическом и Челябинском трубопрокатном заводах. Намечается создание участков покрытий труб на Северском и Синарском трубных заводах. Волжский трубный завод производит спиральношовные трубы диаметром 1420 мм с наружным эпоксидным покрытием. Завершение строительства отделения по нанесению трехслойного полимерного покрытия труб позволит расширить применение данных труб при строительстве магистральных трубопроводов и значительно снизить импорт труб большого диаметра. Здесь “Газпром” совместно с ВНИИГаз должны в корне пересмотреть свое мнение об использовании спиральношовных труб. Опыт эксплуатации трубопроводов с применением этих труб показывает, за отдельными исключениями, возможность их широкого использования. Кроме того, о возможности применения этих труб, об их достаточно высоком качестве говорят иностранные, в частности американские и японские, фирмы, закупающие сегодня эти трубы. Зависимости успеха или неудачи на рынке.

Если в среднем по металлургии производственные мощности загружены на 50%, то в черной металлургии – всего на 46%. Это свидетельствует о больших потенциальных возможностях отрасли в условиях ожидаемого оживления спроса на производимую продукцию.

2.4 Перспективные направления

Наряду с обеспечением выпуска конкурентоспособного по качеству и цене металла первых переделов (заготовка, прокат черных и цветных металлов) необходимо создание производства высококачественной металлургической продукции более высокой степени готовности.

Основные виды импортируемых труб – это, в первую очередь, трубы сварные диаметром 1420 мм с трехслойным полимерным покрытием (до недавнего времени в России не производились и их импорт обоснован), обсадные и насосно-компрессорные трубы (большая часть их может быть произведена в России, закупка производится только по финансовым соображениям) и т.д. В целом, около 70–75% импортируемых труб может быть произведено в России и импорт их не всегда обоснован. Ссылки на то, что закупаются более качественные трубы, также не всегда корректны, так как часто трубы ввозятся из стран, где их качество не выше, чем в России (Румыния, Чехия, Турция, Венесуэла и др.).

Таким образом, проблема снижения необоснованного импорта трубной продукции, которая может быть произведена на российских трубных заводах, актуальна и ее решение во многом позволит изменить ситуацию на внутреннем рынке и защитить отечественных производителей труб.

Ужесточение конкуренции на внутреннем и внешнем рынках вынуждает российских производителей труб, металлургов принимать дополнительные меры по повышению конкурентоспособности продукции. Во-первых, это внедрение современных технологических процессов прокатки и термообработки труб, использование методов неразрушающего контроля выпускаемой продукции, производство труб с наружным и внутренним покрытиями. Во-вторых, снижение производственных затрат и соответственно цены, реструктуризация производства. Одним из путей повышения качества выпускаемой продукции для наших производителей труб является приведение технологии в соответствие с международными стандартами и сертификация продукции.

Так, в ГНЦ ЦНИИчермет разработаны и внедрены в производство новые коррозионностойкие деформируемые свариваемые стали, изделия, из которых могут использоваться для обустройства газовых и нефтяных месторождений. Лабораторные и натурные испытания показали, что эти отечественные материалы положительно зарекомендовали себя для изготовления деталей, узлов скважинного и шельфового промыслового оборудования, работающего в агрессивных сероводородных средах. Изделия из таких сталей могут выпускаться в виде труб, проволоки, листового проката. Разработана технология производства биметаллической металлопродукции, использование которой позволяет повысить стойкость нефтегазового оборудования в десятки раз. Такая металлопродукция перспективна для производства сварных двух- или трехслойных труб, резервуаров, реакторов.

В ОАО “УралНИТИ” проводится большой объем научных работ, направленных на реализацию технической политики в области трубного производства. Одним из примеров тесного сотрудничества института с нефтегазовыми компаниями страны можно назвать создание технологии производства длинномерных безмуфтовых труб, техническое решение создания нефтетрубопроводов “труба в трубе”, что позволит свести к минимуму экологические последствия аварий на трубопроводах и т.д.

По оценкам ОАО “Газпром”, потребность в трубах диаметром 1420 мм в ближайшие годы может достигнуть 1–1,3 млн. т в год для строительства новых газопроводов и до 200 тыс. т для ремонта существующих (на период 1999-2020 гг. соответственно 16,9344 млн.т и 2,52 млн.т). Требования к данным трубам самые жесткие: длина труб 18 метров, рабочее давление 100 атм., трехслойная полимерная наружная изоляция и внутреннее гладкостное покрытие, класс прочности стали от К52 до К60, температура эксплуатации до -60 °С, производство с учетом технологического опыта ведущих фирм Германии, Италии, Японии и т.д.

На ЧТПЗ "все свое внимание сосредоточили на улучшении качества труб, повышении их эксплуатационной надежности и конкурентоспособности. Завод совместно с металлургическими комбинатами продела значительную работу по улучшению потребительских свойств металла и созданию труб нового поколения. В первую очередь уделяется внимание производству коррозионностойких труб в северном исполнении. Такие трубы уже используют ОАО "Сургутнефтегаз" и ОАО "Нижневартовскнефтегаз" /20/

В случае удовлетворения потребности в таких трубах путем импорта страна в ближайшее десятилетие понесет колоссальные валютные потери – в миллиарды долларов. Следует решить, что эффективнее для России – зависимость от импорта труб из Дальнего Зарубежья, Украины и расчеты за эти трубы валютой, стратегическими энергоносителями, которых нам уже сейчас не хватает, или строительство современного производства труб большого диаметра в России, тем более, что есть как минимум 5 вариантов организации такого производства в различных регионах. Но это потребует значительных инвестиционных ресурсов. Конечно, это должно быть тщательно проработанное техническое и экономическое решение, обеспеченное государственной поддержкой, поддержкой потребителей этих труб в лице “Газпрома” – одного из основных покупателей труб большого диаметра, соответствующей экспертизой, привлечением инвесторов и т.д. В результате страна может получить крайне необходимую качественную импортозамещающую продукцию и решить многие проблемы. В настоящее время в Минэкономики России прорабатывается вопрос о создании такого производства. К работе привлечены отраслевые институты, такие как ГНЦ ЦНИИчермет им. И.П. Бардина, московский “Гипромез”, а также ГНЦ ВНИИметмаш им. А.И. Целикова и др., сделаны запросы в ведущие нефтегазодобывающие компании страны о перспективах развития потребности в трубах большого диаметра на ближайшее десятилетие и регионах потребления труб. Все это позволит определиться с возможностью создания мощного производства труб большого диаметра и местом его размещения. "С целью концентрации финансовых и производственных ресурсов, оптимизации налоговых платежей трубные заводы и банки учреждают финансово-промышленные группы (ФПГ)" /22/

Существует разрыв между производителями и потребителями труб. Не всегда трубные предприятия знают и принимают участие в тендерах на поставку труб для строительства трубопроводов, довольно часто нефтегазодобывающей компании проще или выгоднее закупить трубы за рубежом притом, что такие трубы могут выпускаться в России, производители и потребители не всегда знают о взаимных требованиях и возможностях и т.д. Необходимо существование специального органа (возможно на государственном уровне), который помогал бы урегулировать эти проблемы.

Одним из выходов было бы создание межведомственной комиссии по координации деятельности трубных и нефтегазодобывающих предприятий, касающейся повышения качества и закупок трубной продукции. Это предложение уже имеет положительный отзыв в Минэкономики России и в Минтопэнерго России, и в настоящее время проект Положения о данной комиссии согласовывается в этих ведомствах. Создание комиссии позволит более организованно проводить работу по повышению качества отечественной трубной продукции, снижению цен на нее, обосновывать приобретение продукции по импорту и обеспечивать приоритетную загрузку отечественных производителей. Также, что особенно важно, позволит вести сравнительный анализ характеристик зарубежных и отечественных труб, проводить конкурсы по закупке труб и т.д. Возможно, что комиссия с участием заинтересованных ведомств, организаций и предприятий будет ходатайствовать перед Правительством Российской Федерации о разработке нормативных актов по тарифам и пошлинам, о государственной поддержке различных инвестиционных и технических проектов.

2.5 Таблица SWOT

Завершая рассмотрение ЧТПЗ, приведем в синтезированном виде матрицу результатов SWOT-анализа.

Таблица 2.1 Внутренние стороны предприятия

Таблица 2.1

| Сильные | Слабые |

| 1 | 2 |

| q Возможность поддержания более низких цен по сравнению с основными участниками рынка. q Выгодное территориальное расположение завода относительно основных потенциальных потребителей (большие диаметры труб) и поставщиков листовой стали. q Наличие квалифицированных инженерных кадров, способных при достаточном финансировании обеспечить существенное повышение конкурентоспособности выпускаемой продукции. q Поддержка субфедеральными и муниципальными органами власти. | q Высокий уровень износа основных фондов (прежде всего их активной части). q Высокая энерго- и трудоемкость производства продукции, обусловленная моральным и физическим износом применяемого оборудования. q Недостаточная конкурентоспособность видов металлопродукции высоких переделов по показателям качества в области платежеспособного спроса. q Дефицит финансовых ресурсов, необходимых для обновления производственных мощностей. q Слабое развитие системы долгосрочного планирования. q Необходимость приведения оргструктуры управления предприятий в соответствие с потребностями и перспективами их развития и необходимость повышения качества менеджмента |

Таблица 2.2 Внешние стороны

Таблица 2.2

| Потенциал | Угрозы |

| 1 | 2 |

| q Возможность улучшения структуры экспорта, состоящая в увеличении доли продукции высокого передела. q Вероятность снижения торговых барьеров после признания России страной “с рыночной экономикой” и ее вступления в ВТО. q Наличие большого количества рудосодержащих шлаков и отвалов, которые могут рассматриваться как сырье для производства принципиально новых металлосодержащих материалов. q Возможность мобилизации значительных запасов амортизационного лома, являющегося сырьем для производства электростали. q Возможность эффективной горизонтальной интеграции предприятий металлургического комплекса ЧО между собой и вертикальной интеграции с основными потребителями металлопродукции q Пятикратное отставание России по уровню металлопотребления на душу населения от развитых стран, характеризующее потенциал роста внутреннего рынка | q Низкий платежеспособный спрос традиционных потребителей металлопродукции на внутреннем рынке. q Неизбежное обострение конкуренции на внутреннем рынке металлопродукции. q Высокий уровень конкуренции на мировом рынке металлопродукции, не позволяющий рассчитывать на расширение экспортной экспансии предприятия. q Крайне низкий уровень развития инфраструктуры рынка металлопродукции. q Недопустимо высокое влияние теневой экономики на функционирование ЧМ ЧО. q Сложность согласования интересов государства, собственников предприятий и населения ЧО. q Недопустимость дальнейшего применения экологически опасных технологий, загрязняющих окружающую среду. q Недостаточное представительство интересов металлургического комплекса на федеральном уровне власти. q Исчерпание традиционной ресурсной базы черной металлургии Челябинской области |

2.6 Выработка стратегии развития АООТ "Челябинский трубопрокатный завод".

Как уже упоминалось ранее, определению стратегии развития предшествует осознание миссии и целей организации. Поэтому начнем с установки миссии. Применительно к ЧТПЗ миссия может быть сформулирована следующим образом: "Наша миссия - обеспечивать потребителей более совершенными, надежными и доступными продуктами из металла и услугами, связанными с их использованием".

Тогда стратегическими целями могут являться следующие:

q Стать лидером на российском рынке производства металлоизделий и услуг, связанных с их использованием;

q Повысить уровень качества предлагаемых изделий и услуг до высших мировых стандартов;

q Обеспечить полную востребованность существующего научного потенциала, а также условия для его развития;

q Постоянно работать над внедрением новых, более эффективных технологий;

q Достичь показателей, характеризующих эффективность производства, на мировом уровне.

А финансовыми целями могут быть:

q Обеспечение среднего роста объемов продаж ЧО на 3…5% в год.

q Cнижение себестоимости производства и реализации металлопродукции и достижение к 2010 году средней рентабельности хозяйственной деятельности предприятия, определенной по соотношению балансовой прибыли к себестоимости производства и реализации продукции, не менее 20% годовых;

q Выплатить дивиденды по акциям не менее среднемирового уровня по предприятиям черной металлургии.

Стратегия развития в таком случае, безусловно, должна включать следующие пункты:

1. Основные принципы формирования стратегии развития ЧТПЗ во внешней среде:

q активный поиск потребностей в самых различных областях металлургии, соприкасающихся с ней и наиболее эффективное и качественное их удовлетворение, использование обратной связи с потребителями;

q увеличение своего влияния, присутствия на мировом рынке металлопродукции, а также во взаимоотношениях с местными и мировыми органами влияния (торговые организации, различные уровни власти);

q максимальное использование потенциальных возможностей внешней среды и предупреждение негативного ее влияния;

q вклад в укрепление российской экономической системы, в общем, и черной металлургии в частности.

2. Основные принципы формирования стратегии развития внутренней среды ЧТПЗ:

q Наиболее эффективное использование сильных сторон предприятия (в т.ч. и развитие потенциальных), а также комплексное устранение слабых его мест, мешающих достижению поставленных целей;

q Создание гибкой организационной системы управления и планирования, быстро адаптирующейся к внезапным изменениям;

q Повышение эффективности производства.

Исходя из представленных выше основных принципов формирования стратегии развития завода, можно определить ее основные направления:

q Стратегия конкурентной борьбы - учитывая огромный потенциал российского металлургического рынка, а также наличие несколько лидирующих компаний в трубной подотрасли, наиболее перспективным представляется превращение российских конкурентов в стратегических партнеров с целью создания "весомой объединенной силы" на мировом металлургическом рынке. Это обусловлено проведением антидемпинговой политики странами ЕС, импортом отечественными представителями НГК труб. И, кроме того, необходимостью получения возможности давления на органы власти на различных уровнях с целью изменения внешнеторгового сальдо по трубам в положительную сторону.

q Укрепление партнерских отношений, возникших в результате образования ФПГ "НОСТА-ТРУБЫ-ГАЗ" и максимальное использование их преимуществ для внедрение инновационных проектов.

q Ассортиментная политика - диверсификация производства с целью устранения сильной зависимости от результатов деятельности и возможностей НГК, а также дистанцирования от металлургических комбинатов, запустивших свои собственные трубные производства;

q В целях использования обратной связи с потребителями организация активной деятельности в сфере Интернет, как наиболее охватывающего, простого и дешевого средства интерактивной работы с клиентами. В пользу этого направления свидетельствуют данные, приведенные на сайте "Металлургическая отрасль России": "По прогнозам американских экспертов ожидается, что к 2005 г. от 40 до 60% всей металлопродукции в мире будет продаваться через Интернет. 2000-й год является переломным - многие компании могут оказаться за бортом. Ни одна компания не выживет в-одиночку, поэтому мы приглашаем всех на конференцию".

q Максимально использовать благоприятную ситуацию, сложившуюся в НГК с целью увеличения портфеля заказов и направления полученных ресурсов на проведение агрессивного инновационного развития и коренного реформирования предприятия с привлечением ведущих специалистов по консалтингу.

q Техническая политика - развитие научного потенциала предприятия, путем финансирования разработки и реализации наиболее перспективных проектов; постоянное совершенствование качества продукции и эффективности ее производства.

q Организационная стратегия - создание гибкой организационной структуры управления, реструктуризация и реинжиниринг.

q Финансовая политика - обеспечение роста прибыли за счет развития новых направлений и максимального повышения эффективности уже налаженных производственных процессов.

q Кадровая политика - в значительной степени определяется организационной стратегией, финансовой и технической политиками. Т.е. рост количества сотрудников, повышение корпоративной культуры, ответственности за результаты деятельности всего предприятия, профессиональной подготовки, введение различных методов и систем стимулирования работников.

q Экологическая стратегия - поскольку завод является концентрированным местом загрязнения, предполагается снижать уровень загрязнений путем внедрения новых экологически чистых технологий.

Следуя вышеуказанным направлениям, в данной работе предлагаются к рассмотрению два проекта.

Первый состоит в завершении реконструкции профилегибочного агрегата. В результате будут затронуты все пункты стратегии развития, т.к. этот проект предполагает проведение в жизнь представленных экологической политики завода, его финансовой, кадровой, технической, ассортиментной политик и стратегии конкурентной борьбы. В работе проведено его инвестиционное обоснование.

Второй заключается в создании в результате проведения процесса вертикальной интеграции на предприятии подразделения, занимающегося строительством и реконструкцией теплотрасс, водопроводных и канализационных систем. Используя при этом металлопродукцию, произведенную самим предприятием. Это позволит значительно снизить затраты на строительство этих систем (экономия на материальных затратах). Кроме того, найден новый рынок сбыта продукции завода, произведена диверсификация его производства, внедрение всех направлений стратегии его развития. Этот проект представлен в качестве инженерной части - обоснование строительства водопроводной сети на заводе "Станомет".

3 Инвестиционное обеспечение реализации стратегии развития на примере АООТ "Челябинский трубопрокатный завод".

Оценка эффективности инвестиционного проекта будет проводиться на основании наиболее часто используемого в настоящее время подхода: сопоставление дисконтированных денежных потоков. В данном случае определяются 4 показателя эффективности:

Ø интегральный экономический эффект;

Ø срок окупаемости;

Ø индекс прибыльности;

Ø внутренняя норма прибыли.

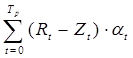

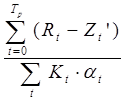

Экономический смысл первого из них - в превышении полных дисконтированных результатов над полными дисконтированными затратами: Эt =  , (3.1)

, (3.1)

где Тр - продолжительность расчетного периода;

Rt - притоки денежных средств в момент t;

Zt - оттоки денежных средств в момент t;

at - коэффициент дисконтирования.

at =  , (3.2)

, (3.2)

где ЕН - норма дисконтирования.

Критерием принятия\отклонения проекта по данному показателю является его положительное, а также большее по сравнению с альтернативными вариантами значение. Это ключевой оценочный показатель.

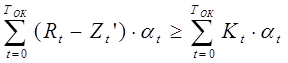

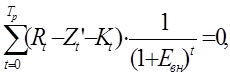

Срок окупаемости - период времени, в течение которого авансированный капитал возмещается доходами от реализации проекта:

, (3.3)

, (3.3)

где Z't - текущие затраты в момент времени t;

Кt - единовременные затраты в момент времени t.

Для принятия положительного решения о реализации проекта срок окупаемости проекта должен быть меньше расчетного периода. Кроме того, этот показатель может эффективно использоваться в поиске резервов повышения эффективности.

Индекс прибыльности инвестиций - отношение полных текущих дисконтированных результатов к полным текущим дисконтированным капитальным вложениям:

PI =  , (3.4).

, (3.4).

Этот индекс должен быть больше 1. Это вспомогательный иллюстративный показатель.

Внутренняя норма прибыли - такая норма дисконтирования, которая обращает в 0 величину интегрального экономического эффекта. Она характеризует величину отдачи в расчете на единицу авансированного в реализацию проекта капитала. Уравнение для определения внутренней нормы прибыли выглядит следующим образом:

(3.5)

(3.5)

где Евн - внутренняя норма прибыли. Это уравнение решается методом последовательных приближений (один из алгоритмов - метод половинного деления). Показатель может использоваться для разграничения реальных и финансовых инвестиций, однако имеет ряд недостатков, связанных с его неопределенностью. Тем не менее считается важным вспомогательным показателем.

В данной работе инвестиционное обеспечение реализации вышеописанной стратегии развития предприятия будет осуществлено по одному из возможных направлений. Это обусловлено тем, что всестороннее обеспечение требует значительно большего объема исходной информации, полноту которого может обеспечить лишь привлечение данным предприятием специалистов по консалтингу с предоставлением им полномочий для использования "внутренних" баз данных.

На АООТ "Челябинский трубопрокатный завод" (ЧТПЗ) есть возможность расширить ассортимент выпускаемой продукции за счет введения в эксплуатацию новых мощностей трубопрокатного стана ПГА-2х50х360. Это будет возможно по завершению его реконструкции. Производство выше указанной продукции является экологически эффективным и будет пользоваться спросом как на внутреннем, так и на внешнем рынке. Для этого на заводе проводится подготовка к сертификации система качества в английской фирме “Регистра Ллойда”. После получения сертификата продукция может экспортироваться в любую страну мира.

В результате гамма продукции, представляемая потенциальным потребителям заводом, пополнится водогазопроводными трубами замкнутых и гнутых профилей, производимых на основе современной наукоемкой, экологически чистой, высокомеханизированной технологии. Т.е. в результате реализации предлагаемого проекта будут затронуты такие важные направления стратегии развития, как: востребованность высокого научного потенциала; внедрение современных ресурсосберегающих технологий производства; необходимость улучшений экологической политики. Что добавляет дополнительную ценность рассматриваемому проекту.

В настоящее время ЧТПЗ уже выполнило необходимые строительно–монтажные работы в полном объеме, включая монтаж профилегибочного агрегата ПГА и агрегата продольной резки металла, строительство инженерных коммуникаций, ввод в действие цеха подготовки производства. Общий объем вложенных средств в ценах на 01.01.2000 г. составляет 62,1019 млн.рублей.

Для завершения реконструкции объекта необходимо:

Ø изготовление валкового инструмента и приобретение оборудования (стоимость работ – 1415457,863 рублей);

Ø проведение пуско–наладочных работ и комплексного опробования оборудования (стоимость работ – 9468784,554 рублей);

Ø реконструкция подъездных ж/д путей (стоимость работ – 1752655,254 рублей).

Таким образом капиталовложения на реконструкцию составляют 12,6369 млн.рублей в ценах на 01.01.2000 г.

Предприятие планирует взять кредит у Носта-банка, входящего в состав ФПГ "НОСТА-ТРУБЫ-ГАЗ" на льготных условиях: банк дает 50% от необходимой суммы под 20% от прибыли будущего проекта. 50% необходимых средств завод изыскивает из собственных резервов.

В таблице 3.1 приводится структура финансирования рассматриваемого проекта:

Таблица 3.1. Структура финансирования инвестиционного проекта.

Таблица 3.1

Показатели

Всего

В том числе

2. Из них по источникам финансирования, млн. рублей

При этом учитывалась необходимость в формировании чистого оборотного капитала (ЧОК), объединяющего текущие активы (сумму товарно-материальных запасов, быстрореализуемых ценных бумаг, оплаченной заранее продукции, счетов к получению и наличности) за вычетом краткосрочных обязательств.

ЧОК образует существенную часть первоначальных капиталовложений, необходимых для инвестиционного проекта, поскольку это требуется для обеспечения бесперебойной финансовой работы предприятия.

При определении ЧОК учитываются следующие факторы:

- необходимость создания запасов материально-технических ресурсов для обеспечения непрерывности процесса производства в размере 15% от материальных затрат (МЗ);

- необходимость создания запасов готовой продукции на складе в целях нормальной реализации процесса логистики в размере 5 % от выручки (Выр.);

- резерв на покрытие дебиторской задолженности - в данном случае не учитывается, поскольку схема оплаты за продукцию предприятия не предусматривает возникновение дебиторской задолженности (100% предоплата);

- кредиторская задолженность - задолженность поставщикам (принимается равной 10% от материальных затрат - вычитается).

Таким образом, величина ЧОК в этой работе рассчитывается как: 5% от (МЗ + Выр.).

Ниже, в таблице 3.2, приведены результаты определения себестоимости производства труб различной номенклатуры и цены реализации продукции (по состоянию на 01.01.2000 г.).

Таблица 3.2. Стоимостная оценка ежегодных затрат

и результатов в базисных ценах (на 01.01.2000 г.)

Таблица 3.2

|

Показатели |

Номенклатура труб | ||

| Æ80х4 | Æ40х4 | Æ50х3,5 | |

| 1 | 2 | 3 | 4 |

| 1. Себестоимость производства, всего, млн.руб, | |||

| при объеме производства 3500 т/год | 24,2636 | 22,9327 | 22,9085 |

| при объеме производства 4000 т/год | 27,5108 | 25,9889 | 25,9618 |

| в том числе: | |||

| - амортизация; | 0,2692 | 0,2692 | 0,2692 |

| - заработная плата; | |||

| при объеме производства 3500 т/год | 0,5897 | 0,6140 | 0,6127 |

| при объеме производства 4000 т/год | 0,6150 | 0,6403 | 0,6390 |

| - начисления на заработную плату; | |||

| при объеме производства 3500 т/год | 0,2358 | 0,2456 | 0,2450 |

| при объеме производства 4000 т/год | 0,5079 | 0,5148 | 0,5144 |

| - материальные затраты; | |||

| при объеме производства 3500 т/год | 20,6487 | 19,3252 | 19,3037 |

| Продолжение таблицы 3.2 | |||

| 1 | 2 | 3 | 4 |

| при объеме производства 4000 т/год | 23,5985 | 22,0859 | 22,0614 |

| - прочие расходы; | 2,5202 | 2,4787 | 2,4779 |

| 2. Себестоимость производства на единицу продукции, тыс.руб/т | |||

| при объеме производства 3500 т/год | 6,9325 | 6,5522 | 6,5453 |

| при объеме производства 4000 т/год | 6,8777 | 6,4972 | 6,4904 |

| 3. Уровень рентабельности, % | 25 | 25 | 25 |

| 4. Цена реализации, тыс.руб/т | |||

| при объеме производства 3500 т/год | 8,6656 | 8,1903 | 8,1816 |

| при объеме производства 4000 т/год | 8,5971 | 8,1215 | 8,1131 |

| 5. Выручка от реализации, млн.руб | |||

| - при объеме реализации 3500 т/год | 30,3295 | 28,6659 | 28,6356 |

| - при объеме реализации 4000 т/год | 34,3885 | 32,4862 | 32,4522 |

Отметим, что расчет составляющих себестоимости в данном случае ведется с учетом различных прогнозируемых объемов производства и реализации продукции. Более низкий первоначальный объем производства и реализации объясняется необходимостью наличия временного лага на освоение мощностей и на развитие сбыта. Предполагаемые объемы реализации продукции по годам приведены в таблице 3.3:

Таблица 3.3. Прогноз ежегодной реализации труб

различной номенклатуры при условии осуществления

рассматриваемого инвестиционного проекта.

Таблица 3.3

|

Виды труб |

Показатели |

Годы | ||||||||||

| 2000 | 2001 | 2002 | 2003 | 2004 | 2005 | 2006 | ||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | |||||

| Процент инфляции | - | 15 | 12 | 10 | 8 | 6 | 6 | |||||

| Коэффициент инфляционной корректировки | 1 | 1,15 | 1,12 | 1,1 | 1,08 | 1,06 | 1,06 | |||||

| Коэффициент инфляционной корректировки нарастающим итогом | 1 | 1,15 | 1,288 | 1,4168 | 1,5301 | 1,622 | 1,7193 | |||||

| Норматив дисконтирования | - | 16,5 | 16,5 | 16,5 | 16,5 | 16,5 | 16,5 | |||||

| Коэффициент дисконтирования | 1,00 | 0,86 | 0,74 | 0,632 | 0,543 | 0,47 | 0,4 | |||||

Расчет коэффициента дисконтирования велся по формуле at=  , где Е - норматив дисконтирования, а t - номер года по порядку (2000 - 0-й год, 2006 - 6-й год). С учетом того, что экономическая обстановка в России, по прогнозам аналитиков будет улучшаться (ожидается снижение ставки рефинансирования), принимаем норматив дисконтирования равным 1/2 от нынешней ставки рефинансирования (35%).

, где Е - норматив дисконтирования, а t - номер года по порядку (2000 - 0-й год, 2006 - 6-й год). С учетом того, что экономическая обстановка в России, по прогнозам аналитиков будет улучшаться (ожидается снижение ставки рефинансирования), принимаем норматив дисконтирования равным 1/2 от нынешней ставки рефинансирования (35%).

Как уже упоминалось выше, банк выдает кредит равный 50% от объема необходимых на реализации данного проекта средств, номинированный в рублях (последнее обусловлено партнерскими отношениями двух участников проекта в составе ФПГ). Базой под процент выплат по кредиту является в данном проекте балансовая прибыль. Ставка процента принимается равной 20%. Ниже приведен график погашения основной суммы кредита и процентов по нему:

Таблица 3.5. График капиталовложений и погашения банковского кредита в 2000–2006 годах.

Таблица 3.5

| Показатели | 2000 | 2001 | 2002 | 2003 | 2004 | 2005 | 2006 |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 1) Капиталовложения, млн.руб: | |||||||

| - за счет банковского кредита; | 9,9912 | - | - | - | - | - | - |

| - за счет собственных средств. | 9,9912 | - | - | - | - | - | - |

| 2) Погашения процентов по кредиту, млн.руб. | - | - | 2,0434 | 2,0953 | 2,3028 | 2,4711 | 2,6493 |

| 3) Возврат основной суммы кредита, млн.руб. | - | - | - | 2,4978 | 2,4978 | 2,4978 | 2,4978 |

Оценка эффективности проекта проводится на основании сопоставления денежных потоков, спровоцированных его реализацией. Поэтому рассмотрим различные направления и рассчитаем значения денежных потоков. Результаты приведены в таблице 3.6:

Таблица 3.6. Результаты определения денежных потоков участников проекта в течение его эксплуатационной фазы, млн.рублей

Таблица 3.6

|

Показатели |

Годы | ||||

| 2002 | 2003 | 2004 | 2005 | 2006 | |

| 1 | 2 | 3 | 4 | 5 | 6 |

| 1. У АООТ "Челябинский трубопрокатный завод" | |||||

| 1) Выручка | |||||

| а) в базисных ценах | 87,6310 | 99,3269 | 99,3269 | 99,3269 | 99,3269 |

| б) в прогнозных ценах | 112,8687 | 140,7264 | 151,9801 | 161,1082 | 170,7728 |

| 2) Текущие издержки | |||||

| а) амортизация | 1,0402 | 1,1442 | 1,2357 | 1,3099 | 1,3885 |

| б) материальные .затраты | 76,3495 | 95,9823 | 103,6579 | 109,8837 | 116,4754 |

| в) зарплата | 2,3395 | 2,6838 | 2,8984 | 3,0725 | 3,2568 |

| г) начисления на зарплату | 0,9356 | 2,1777 | 2,3518 | 2,4931 | 2,6427 |

| д) прочие | 9,6301 | 10,5931 | 11,4403 | 12,1274 | 12,8549 |

| Продолжение таблицы 3.6 | |||||

| 1 | 2 | 3 | 4 | 5 | 6 |

| е) Итого затрат | 90,2950 | 112,5811 | 121,5841 | 128,8866 | 136,6182 |

| 3) Оборотный капитал | |||||

| а) всего | 9,4609 | 11,8354 | 12,7819 | 13,5496 | 14,3624 |

| б) прирост | 2,1155 | 2,3745 | 0,9465 | 0,7677 | 0,8128 |

| 4) Погашение процентов по кредиту | 2,0434 | 2,0953 | 2,3028 | 2,4711 | 2,6493 |

| 5) Погашение основной суммы кредита | - | 2,4978 | 2,4978 | 2,4978 | 2,4978 |

| 6) Налоги | 12,3567 | 15,1709 | 16,3841 | 17,3682 | 18,4101 |

| а) на пользователей автодорог | 2,8217 | 3,5182 | 3,7995 | 4,0277 | 4,2693 |

| б) на нужды образования | 0,0234 | 0,0268 | 0,0290 | 0,0307 | 0,0326 |

| в) на содержание ЖКХ | 1,6930 | 2,1109 | 2,2797 | 2,4166 | 2,5616 |

| г) на имущество | 0,5147 | 0,5662 | 0,6115 | 0,6482 | 0,6871 |

| г) НДС | 7,3038 | 8,9488 | 9,6644 | 10,2449 | 10,8595 |

| д) Итого затрат | 104,6951 | 132,3451 | 142,7688 | 151,2237 | 160,1754 |

| 7) Налогооблагаемая прибыль | 8,1736 | 8,3812 | 9,2113 | 9,8845 | 10,5973 |

| 8) Налог на прибыль | 2,4521 | 2,5144 | 2,7634 | 2,9654 | 3,1792 |

| 9) Чистая прибыль | 5,7215 | 5,8669 | 6,4479 | 6,9192 | 7,4181 |

| 10) Финансовый итог | 4,6462 | 4,6366 | 6,7371 | 7,4614 | 7,9938 |

| 2. У Носта-банка | 2,0434 | 4,5931 | 4,8006 | 4,9689 | 5,1471 |

| Поступление процентов по кредиту | 2,0434 | 2,0953 | 2,3028 | 2,4711 | 2,6493 |

| Поступление основной суммы долга | - | 2,4978 | 2,4978 | 2,4978 | 2,4978 |

Отметим, что величины всех составляющих финансовых потоков определялись с учетом инфляционной корректировки (в прогнозных ценах).

Налоги рассчитывались следующим образом:

Ø на нужды образования Þ 1 % от фонда заработной платы;

Ø на содержание жилищно-коммунального хозяйства Þ 1,5 % от выручки;

Ø на пользователей автодорог Þ 2,5 % от выручки;

Ø на имущество Þ 2% от стоимости имущества;

Ø на добавленную стоимость Þ 20% от стоимости, добавленной обработкой.

Прирост ЧОК возмещается из чистой прибыли, что также учитывалось при расчете финансовых итогов.

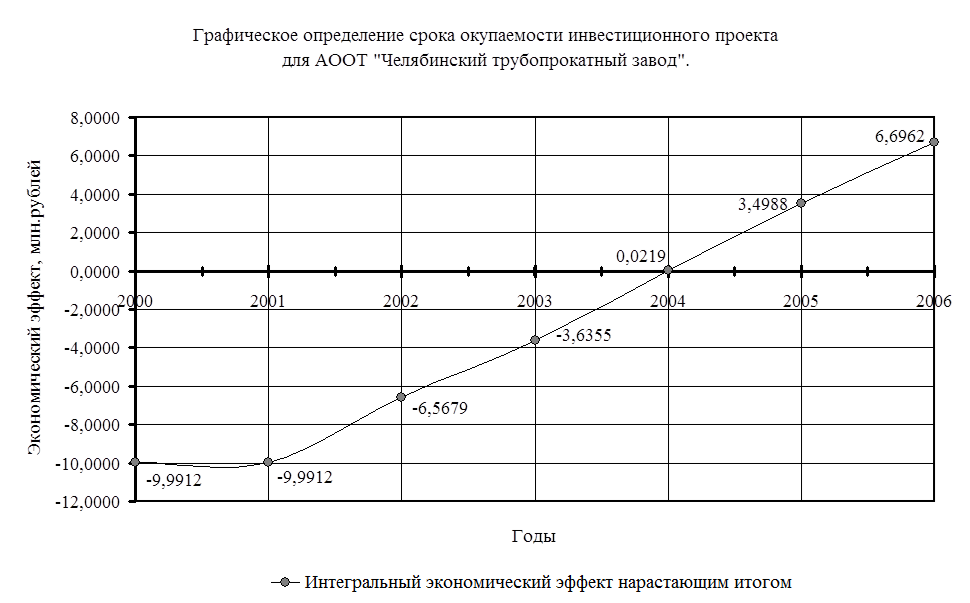

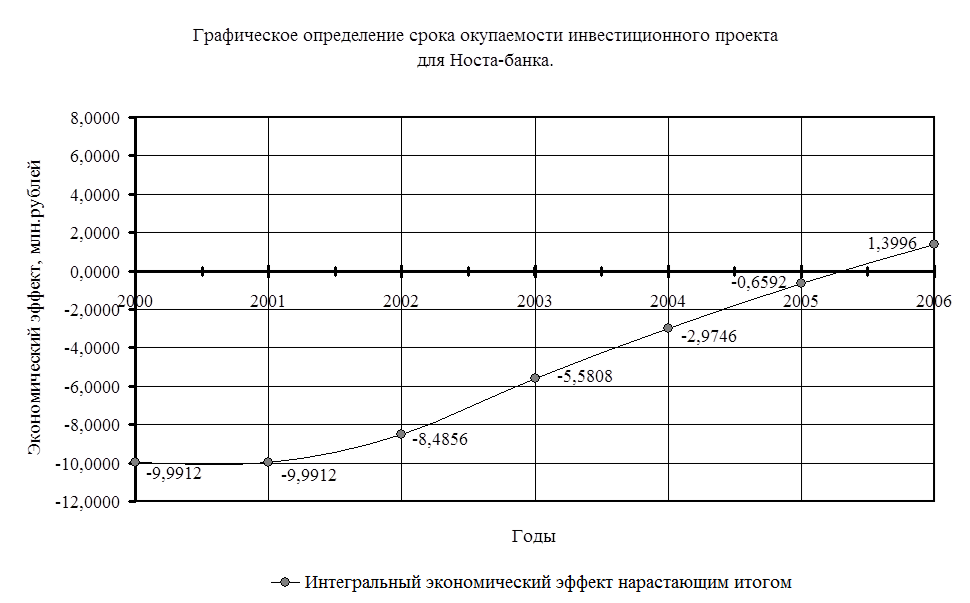

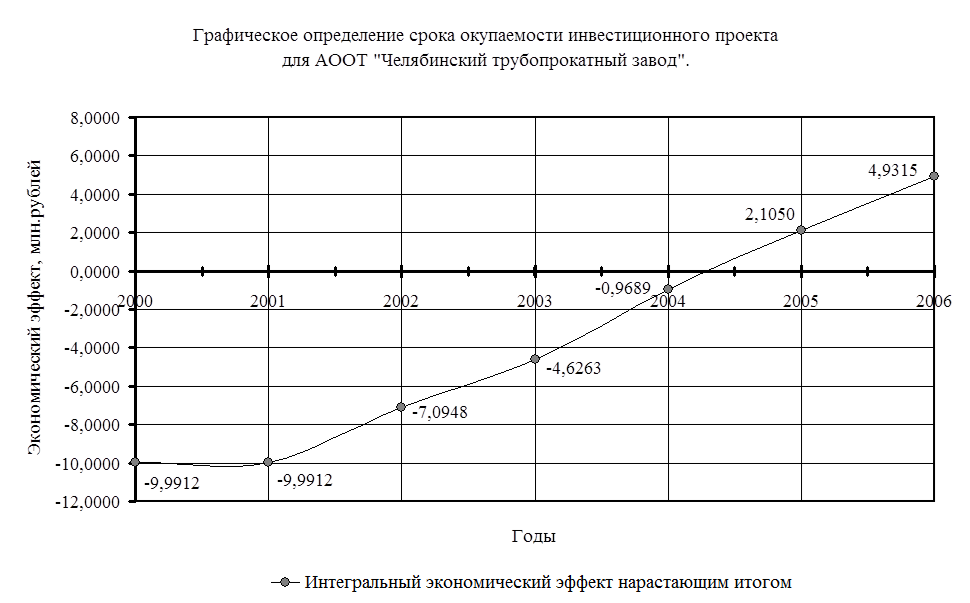

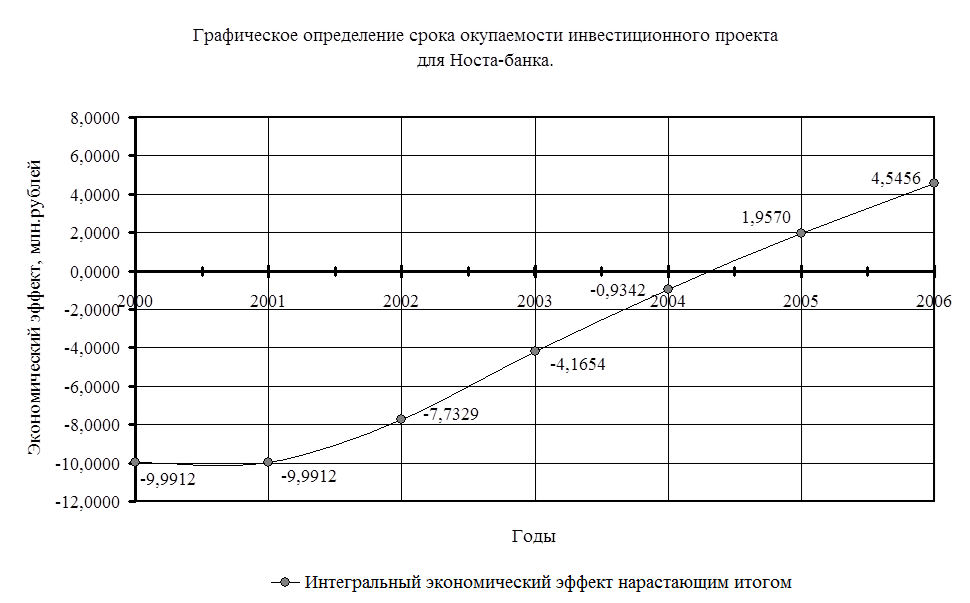

Далее рассчитаем показатели значения основных показателей эффективности. Причем сроки окупаемости инвестиционного проекта для обоих его участников определяем графически, а внутреннюю норму прибыли на специальной компьютерной программе. Результаты расчетов представлены ниже.

Таблица 3.7. Результаты определения показателей эффективности для обоих участников проекта.

Таблица 3.7

| № п/п |

Год |

Единовременные затраты |

Финансовый итог |

Дисконтированный эффект | |||

| в момент времени t | дисконтированный | в прогнозных ценах | дисконтированный | в момент времени t | интегральный, нарастающим итогом | ||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| I. У АООТ "Челябинский трубопрокатный завод" | |||||||

| 0 | 2000 | 9,9912 | 9,9912 | - | - | -9,9912 | -9,9912 |

| 1 | 2001 | - | - | - | - | 0,0000 | -9,9912 |

| 2 | 2002 | - | - | 4,6462 | 3,4233 | 3,4233 | -6,5679 |

| 3 | 2003 | - | - | 4,6366 | 2,9324 | 2,9324 | -3,6355 |

| 4 | 2004 | - | - | 6,7371 | 3,6574 | 3,6574 | 0,0219 |

| 5 | 2005 | - | - | 7,4614 | 3,4769 | 3,4769 | 3,4988 |

| 6 | 2006 | - | - | 7,9938 | 3,1974 | 3,1974 | 6,6962 |

|

II. У Носта-банка | |||||||

| 0 | 2000 | 9,9912 | 9,9912 | - | - | -9,9912 | -9,9912 |

| 1 | 2001 | - | - | - | - | 0,0000 | -9,9912 |

| 2 | 2002 | - | - | 2,0434 | 1,5056 | 1,5056 | -8,4856 |

| 3 | 2003 | - | - | 4,5931 | 2,9049 | 2,9049 | -5,5808 |

| 4 | 2004 | - | - | 4,8006 | 2,6061 | 2,6061 | -2,9746 |

| 5 | 2005 | - | - | 4,9689 | 2,3154 | 2,3154 | -0,6592 |

| 6 | 2006 | - | - | 5,1471 | 2,0588 | 2,0588 | 1,3996 |

Рассчитаем индекс прибыльности инвестиций:

PIпр = 17,6093/9,9912 = 1,7625;

PIб = 11,7200/9,9912 = 1,1730.

Далее сведем найденные показатели эффективности инвестиционного проекта в нижеследующую таблицу:

Таблица 3.8 Сводка основных показателей

эффективности инвестиций.

Таблица 3.8

|

Показатели |

Показатели |

Годы | |||||

| 2002 | 2003 | 2004 | 2005 | 2006 | |||

| 1 | 2 | 3 | 4 | 5 | 6 | ||

| 1. У АООТ "Челябинский трубопрокатный завод" | |||||||

| 1) Выручка | |||||||

| а) в базисных ценах | 87,6310 | 99,3269 | 99,3269 | 99,3269 | 99,3269 | ||

| б) в прогнозных ценах | 112,8687 | 140,7264 | 151,9801 | 161,1082 | 170,7728 | ||

| 2) Текущие издержки | |||||||

| а) амортизация | 1,0402 | 1,1442 | 1,2357 | 1,3099 | 1,3885 | ||

| б) материальные затраты | 76,3495 | 95,9823 | 103,6579 | 109,8837 | 116,4754 | ||

| в) зарплата | 2,3395 | 2,6838 | 2,8984 | 3,0725 | 3,2568 | ||

| г) начисления на зарплату | 0,9356 | 2,1777 | 2,3518 | 2,4931 | 2,6427 | ||

| д) прочие | 9,6301 | 10,5931 | 11,4403 | 12,1274 | 12,8549 | ||

| е) Итого затрат | 90,2950 | 112,5811 | 121,5841 | 128,8866 | 136,6182 | ||

| 3) Оборотный капитал | |||||||

| а) всего | 9,4609 | 11,8354 | 12,7819 | 13,5496 | 14,3624 | ||

| б) прирост | 2,1155 | 2,3745 | 0,9465 | 0,7677 | 0,8128 | ||

| 4) Погашение процентов по кредиту | 3,0651 | 3,1430 | 3,4542 | 3,7067 | 3,9740 | ||

| 5) Погашение основной суммы кредита | - | 2,4978 | 2,4978 | 2,4978 | 2,4978 | ||

| 6) Налоги | 12,3567 | 15,1709 | 16,3841 | 17,3682 | 18,4101 | ||

| а) на пользователей автодорог | 2,8217 | 3,5182 | 3,7995 | 4,0277 | 4,2693 | ||

| б) на нужды образования | 0,0234 | 0,0268 | 0,0290 | 0,0307 | 0,0326 | ||

| в) на содержание ЖКХ | 1,6930 | 2,1109 | 2,2797 | 2,4166 | 2,5616 | ||

| г) на имущество | 0,5147 | 0,5662 | 0,6115 | 0,6482 | 0,6871 | ||

| г) НДС | 7,3038 | 8,9488 | 9,6644 | 10,2449 | 10,8595 | ||

| д) Итого затрат | 105,7168 | 133,3928 | 143,9202 | 152,4593 | 161,5001 | ||

| 7) Налогооблагаемая прибыль | 7,1519 | 7,3336 | 8,0599 | 8,6490 | 9,2727 | ||

| 8) Налог на прибыль | 2,1456 | 2,2001 | 2,4180 | 2,5947 | 2,7818 | ||

| 9) Чистая прибыль | 5,0063 | 5,1335 | 5,6419 | 6,0543 | 6,4909 | ||

| 10) Финансовый итог | 3,9310 | 3,9032 | 5,9311 | 6,5965 | 7,0666 | ||

| 2. У Носта-банка | 3,0651 | 5,6408 | 5,9520 | 6,2045 | 6,4718 | ||

| Поступление процентов за кредит | 3,0651 | 3,1430 | 3,4542 | 3,7067 | 3,9740 | ||

| Поступление основной суммы кредита | - | 2,4978 | 2,4978 | 2,4978 | 2,4978 | ||

Таблица 3.10 Результаты определения показателей эффективности для обоих участников проекта.

Таблица 3.10

| № п/п |

Год |

Единовременные затраты |

Финансовый итог |

Дисконтированный эффект | |||

| в момент времени t | дисконтированный | в прогнозных ценах | дисконтированный | в момент времени t | интегральный, нарастающим итогом | ||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| I. У АООТ "Челябинский трубопрокатный завод" | |||||||

| 0 | 2000 | 9,9912 | 9,9912 | - | - | -9,9912 | -9,9912 |

| 1 | 2001 | - | - | - | - | 0,0000 | -9,9912 |

| 2 | 2002 | - | - | 3,9310 | 2,8964 | 2,8964 | -7,0948 |

| 3 | 2003 | - | - | 3,9032 | 2,4686 | 2,4686 | -4,6263 |

| 4 | 2004 | - | - | 6,7371 | 3,6574 | 3,6574 | -0,9689 |

| 5 | 2005 | - | - | 6,5965 | 3,0739 | 3,0739 | 2,1050 |

| 6 | 2006 | - | - | 7,0666 | 2,8265 | 2,8265 | 4,9315 |

|

II. У Носта-банка | |||||||

| 0 | 2000 | 9,9912 | 9,9912 | - | - | -9,9912 | -9,9912 |

| 1 | 2001 | - | - | - | - | 0,0000 | -9,9912 |

| 2 | 2002 | - | - | 3,0651 | 2,2584 | 2,2584 | -7,7329 |

| 3 | 2003 | - | - | 5,6408 | 3,5675 | 3,5675 | -4,1654 |

| 4 | 2004 | - | - | 5,9520 | 3,2312 | 3,2312 | -0,9342 |

| 5 | 2005 | - | - | 6,2045 | 2,8912 | 2,8912 | 1,9570 |

| 6 | 2006 | - | - | 6,4718 | 2,5886 | 2,5886 | 4,5456 |

Рассчитаем индекс прибыльности инвестиций для этого случая:

PIпр = 14,92271168/9,9912 = 1,4936;

PIб = 14,53683809/9,9912 = 1,4550.

Далее сведем найденные показатели эффективности инвестиционного проекта в нижеследующую таблицу:

Таблица 3.11 Сводка основных показателей

эффективности инвестиций.

Таблица 3.11

|

Показатели |

Траншейный способ Строительство водопроводов складывается из следующих процессов: · геодезическая разбивка трассы трубопровода; · завоз материалов и оборудования для строительства; · разработка грунта в траншеях по трубы; · крепление при необходимости откосов траншей; · сварка отдельных труб в звенья нитки трубопровода, гидроизоляция звеньев труб; · укладка отдельных ниток трубопровода; · первоначальная присыпка трубопровода; · предварительное испытание смонтированных участков; · засыпка траншей и уплотнение грунта в них; · окончательное испытание трубопровода; · монтаж вантузов и гидрантов. Подготовительные работы по трассе водопровода сводятся к расчистке полосы от деревьев, кустарника. Кроме того, на некоторых участках трассы необходимо будет вскрыть асфальтовое покрытие и вывезти его на строительную свалку. Разработку грунта в траншеях под трубопроводы ведут в соответствие с проектной глубиной залегания труб, Нтр = 2,0 м. Для разработки грунта в траншеях используют различные машины, начиная с одноковшовых экскаваторов и заканчивая многоковшовыми экскаваторами. Крепление вертикальных стенок траншей выполняют в неустойчивых грунтах, а также во всех случаях, когда глубина траншеи превышает допустимую по правилам безопасности ведения работ. Для крепления обычно применяют деревянные щиты. В нашем случае крепление траншеи не требуется, т.к. грунты устойчивые. Сварку труб в звенья проводят на бровке траншеи. Длина свариваемых звеньев (ниток) трубопровода составляет 80…100м. Монтаж трубопровода выполняют после подготовки и проверки основания. При подготовке и проверке основания предъявляются следующие требования: v грунт основания должен быть ненарушенной структуры; v дно траншеи должно иметь проектные отметки; v каждое звено трубопровода должно плотно соприкасаться с основанием по всей длине; v недоборы грунта по дну траншеи до 5…10 см должны быть ликвидированы (обычно вручную с откидкой грунта на участки с уложенным трубопроводом); v случайные переборы должны быть ликвидированы засыпкой (песком, щебнем, гравием) с тщательным уплотнением. Укладку отдельных ниток трубопровода в траншею обычно проводят при помощи нескольких специальных трубоукладчиков. Укладываемые на дно траншеи звенья тщательно центрируют с помощью приспособлений (центраторов) и затем сваривают звенья трубопровода и тщательно изолируют. Засыпка траншей после монтажа труб выполняется в два этапа. Вначале засыпают приямки, сделанные под стыками для удобства сварки и подбивается грунт под бока труб с тщательным уплотнением. Одновременно засыпают трубы сверху на 0,3…0,5 м, оставляя открытыми все сварочные швы (стыки). Дальнейшую засыпку (второй этап) проводят после проведения предварительного испытания трубопровода и устранения всех недостатков. Засыпку траншеи ведут послойно с уплотнением грунта механизированными ручными трамбовками. Испытание трубопровода проводят вначале предварительное, а затем окончательное. Предварительное и окончательное испытания в летнее время проводят гидравлическим способом. На чертеже (лист ) показаны основные работы по строительству трубопровода. Бестраншейный способ. При пересечении трубопровода с действующими инженерными коммуникациями (дороги, трубопроводы, кабели и т.д.) применяют бестраншейный способ прокладки трубопровода. Суть всех известных способов состоит в том, что с одной стороны отрывают рабочий котлован, с которой трубу проталкивают под препятствием до выхода в приемный котлован до противоположной стороны. Бестраншейную прокладку можно осуществить: а) продавливанием домкратами без выемки грунта (прямой прокол для труб D = 100…150 мм и L £ 30 м); б) вибропроколом и гидропроколом (D £ 500 мм, L £ 100 м); в) продавливанием с выемкой грунта механическим или гидравлическим способом (D £ 1200 мм); г) бурением горизонтальных скважин специальными бурильными установками (D = 1200…1400 мм); д) устройством подземных выработок способами, применяемыми при строительстве тоннелей (D £ 1400 мм). Продавливают только стальные и железобетонные трубы. При необходимости укладки труб из других материалов вначале продавливают стальную трубу (кожух), а затем через нее протаскивают рабочую трубу. Такой метод (с кожухом) применяют также иногда при использовании стальных труб при проколе под ответственными сооружениями (дорогами, линиями связи и так далее), так как в этом случае срок службы трубопровода увеличивается. Кроме этого, водопроводные линии, проложенные в кожухе, лучше выдерживают динамические нагрузки. Особенно это важно при проколе под дорогами. На чертеже (лист ) показана схема прокола трубопровода под автомобильной дорогой.

4.4 Выбор основных машин для производства работ. Для снятия растительного грунта по трассе водопровода и обратной засыпки траншеи принимают бульдозер ДЗ-8 на базе трактора Т-75. Для очистки части трассы от асфальта используют отбойные молотки. Для разработки грунта в траншее с учетом размеров траншеи выбираем экскаватор с рабочим оборудованием обратная лопата марки ЭО-3322А. Его основные параметры: v вместимость ковша, q = 0,4 м3; v ширина ковша, bк = 0,5 м; v высота выгрузки, Нв = 5,2 м; v глубина копания, Нк = 5 м. Для укладки звеньев труб принимаем трубоукладчики ТЛГ-4М. Для проведения гидравлических испытаний участков трубопровода принимаем гидравлический пресс, который должен обеспечивать испытательное давление: Рисп = Рраб + Затм = 5 + 3 = 8 атм, (4.3) где Рисп - испытательное давление, атм; Рраб - рабочее давление, Рраб = 5 атм; Затм = 3 атм.

4.5 Определение количества труб. Потребное количество труб можно определить по следующей формуле: Nтр = L/L' = 6400/5 = 1280 штук, (4.4) где Nтр - потребное количество труб, шт.; L - общая длина водопровода (L = 6400 м); L' - длина одной трубы (L' = 5 м) Общая масса труб определяется следующим образом: Мтр = m × Nтр = 510 кг × 1280 шт. = 652 800 кг » 653т, (4.5) Где Мтр - общая масса труб, кг (т); m - масса одной трубы (m = 510 кг); Nтр - потребное количество труб, шт. Для транспортировки труб от склада до приобъектного склада используем бортовые автомобили грузоподъемностью 10т. Для перевозки всех труб на приобъектный склад потребуется следующее количество рейсов: Nрейс = Nтр /К' = 1280/20 = 64 рейса, (4.6) где Nрейс - потребное количество рейсов, рейсы; Nтр - потребное количество труб, шт.; К' - количество перевозимых за один рейс труб (К' = 20 шт./рейс). Определение потребного количества автомобилей, необходимых для перевозки труб. Количество автомобилей определяется по формуле (округляем в большую сторону, чтобы обеспечить необходимый минимум): Nавт = I/П = 3,78/1,34 = 2,82 Þ 3 автомобиля, (4.7) где Nавт - потребное количество автомобилей, шт.; I - интенсивность движения, то есть необходимое количество рейсов за один рабочий день (одну смену), рейс/смена. I = где Nрейс - количество рейсов (Nрейс = 64); Кн - коэффициент неравномерности движения, учитывающий непредвиденные обстоятельства (Кн = 1,3); t - продолжительность доставки труб на склад (t = 1 месяц или t = 22 рабочих дня), тогда: I = П - производительность автомобиля или количество рейсов, которое может выполнить один автомобиль за один рабочий день. П = где Тсм - продолжительность одной смены, мин (Тсм = 8×60 = 480 мин.). Тц - продолжительность одного цикла, мин: Тц = t1 + t2 + t3 + t4 + t5, где t1 - время подачи автомобиля под загрузку, t1 = 10 мин; t2 - время загрузки автомобиля, t2 = 30 мин; t3 - время груженого хода, мин: t3 = L - расстояние до объекта (L = 50 км); Vг.х. - скорость груженого хода (Vг.х. = 30 км/час). t4 - время разгрузки автомобиля (t4 = 30 мин). t5 - время обратного хода автомобиля, мин: t5 = где Vх.х. - скорость холостого хода (Vх.х. = 35 км/час). Кз - коэффициент случайных задержек (Кз = 1,4). Тогда Тц = 10 + 30 + 100 + 30 + 86 = 256 мин. П =

4.6 Технологический расчет на строительство водопровода. Технологический расчет выполнен на 1000 погонных метров водопровода. Общая же длина водопровода составляет 6400 м. В расчете определены: v объем работ и состав исполнителей, выполняющих данную технологическую операцию; v трудоемкость операции в человеко-часах; v машиноемкость технологической операции в машино-часах. При определении количества машино- и человеко-часов были использованы следующие нормативные документы: ведомственные нормы и расценки (ВНиР, выпуск 1), единые нормы и расценки (ЕНиР, сборник 9; ЕНиР, сборник 11; ЕНиР, сборник 22). Машиноемкость (машино-часы) определялась по следующей формуле: М-ч = где Vраб - объем работ; VЕНиР - объем работ, на который дается норма времени (определяем по ЕНиРу); Нвр - норма времени, необходимая машине для выполнения единицы объема работ (определяем по ЕНиРу). Количество человеко-часов (трудоемкость) определяем по следующей формуле: Ч-ч = К × М-ч, (4.13) Где К - количество механизаторов, работающих на данной машине; М-ч - количество машино-часов. Для работ, выполняемых вручную, количество человеко-часов определяется по формуле: Ч-ч = Где Vраб - объем работ; VЕНиР - объем работ, на который дается норма времени; Нвр - норма времени для рабочего на выполнение единицы работ. Таблица 4.1 Технологический расчет на строительство водопровода. Таблица 4.1

Подсчет объемов работ (на 1000 пог.м. водопровода). 1. Удаление вскрышной породы V1 = Втр*Lвод*hасф*a = 3,6*1000*0,10*0,2 = 72,0 м3, (4.14) Где Втр - ширина траншеи по верху (Втр = 3,6 м); Lвод - расчетная длина водопровода (Lвод = 1000 м); hасф - толщина вскрыши асфальта (hасф = 10 см); aасф - доля заасфальтированной части трассы (aасф = 0,2). 2. Снятие растительного грунта по трассе V2 = Втр*Lвод*hр.гр*aраст = 3,6*1000*0,8*0,25 = 720 м3, (4.15) где hр.гр - толщина растительного грунта (hр.гр = 0,25 м); Lвод - расчетная длина водопровода (Lвод = 1000 м); aраст - доля растительного грунта на трассе (aраст = 0,8). 3. Разработка грунта в траншее V3 = w×Lвод = 4,48*1000 = 4480 м3, (4.16) Где Lвод - расчетная длина водопровода (Lвод = 1000 м); w - площадь траншеи, м2. w = b×Нтр + m× где b - ширина траншеи по дну (b = 0,9 м); Нтр - глубина траншеи (Нтр = 2,0 м); m - заложение откосов траншеи (m = 0,67). 4. Подготовка основания V4 = b × Lвод × hсрезки = 0,9*1000*0,07 = 630 м3, (4.18) Где b - ширина траншеи по дну (b = 0,9 м); Lвод - расчетная длина водопровода (Lвод = 1000 м); hсрезки - средняя толщина срезаемого грунта, (hсрезки = 0,07 м).

4.7 Организация строительства водопровода Общие положения Для увязки всех работ во времени были запроектированы два календарных плана: 1) циклограмма на проведение всех технологических операций; 2) генеральный календарный план на проведение работ по всему водопроводу с учетом подготовительных и приемо-сдаточных работ. Общий срок строительства водопроводной сети был определен по СНиПу 1.04.03-85 и равен 10 месяцам, в том числе срок подготовительного периода равен 1,0 месяц. Основные требования к календарным планам: v соответствие заданным срокам строительства объекта - нормативному сроку; v обеспечение широкого фронта работ - максимальное использование машино-механизмов; v обеспечение равномерной загрузки потребления денежных средств, строительных материалов, рабочей силы, машино-механизмов; v Для проектирования календарных планов необходимо определить потребные ресурсы и время выполнения работ по участкам водопровода.

Таблица 4.2 Определение потребных ресурсов Таблица 4.2 Номер участка и его длина |

Строительные операции |

Количество исполнителей |

Ресурсы На1000 п.м. |

Ресурсы На участок |

Заключение

В заключении рассматриваемой работы необходимо отметить, что со все большим ускорением в странах с рыночной экономикой темпов научно-технического и социально экономического развития, усилением элементов неопределенности и непредсказуемости во внешних отношениях большинство компаний стремятся перейти от потокового внутрифирменного к стратегическому планированию. Выработка и реализация фирменной стратегии, которая могла бы лучше соответствовать быстро изменяющимся внешним условиям, стала исключительно важной частью деятельности руководства большинства компаний. Поскольку реализация процесса стратегического планирования позволяет руководству компании четко увидеть и продумать перспективу жизнедеятельности предприятия, определить его стратегические преимущества перед другими компаниями заранее. Проводя аналитическую работу, направленную на создание информационной базы для выработки стратегии развития фирмы, менеджеры имеют уникальную для старых методов планирования возможность значительного снижения влияния факторов неопределенности на работу организации. В данной работе был практически использован один из ставших уже классическими методов проведения аналитической работы перед выработкой стратегии развития фирмы. Это SWOT-анализ, основанный на сопоставлении сильных и слабых внутренних сторон компании, а также потенциальных возможностей и угроз внешней среды. Проведенный по вышеописанной методике анализ позволил выявить у рассматриваемого в качестве практического примера завода ряд неиспользованных внутренних возможностей, успешно реализовав которые предприятие сможет перейти на качественно новый уровень развития. Некоторые предложения по использованию внутреннего потенциала, устранению слабых сторон рассматриваемой организации, а также направленные на предупреждение внешних угроз и своевременное использование благоприятной внешней обстановки были рассмотрены при формировании возможной стратегии развития АООТ "Челябинский трубопрокатный завод". Кроме того, были предложены два проекта, реализация которых направлена на поддержание этой стратегии. Один из них был инвестиционно обоснован и по предварительным расчетам является экономически эффективным для обоих его участников. Второй, направленный на вертикальную интеграцию предприятия, был обоснован инженерными расчетами, характеризующими реальный механизм работы создаваемого подразделения. Оба предложенных проекта полностью вписываются в разработанную стратегию развития завода и затрагивают все основные направления его будущей политики. Однако, важно заметить, что самая талантливая стратегия и проработанные проекты могут быть загублены в результате неумелой их реализации. Поэтому крайне важным представляется проведение реорганизации предприятия с целью обеспечения адаптации его возможностей к выбранной стратегии. Этого можно достичь, непременно используя накопленный отечественными специалистами опыт по реинжинирингу и реструктуризации. Рекомендуется обратить внимание на консалтинговые агентства, которые могут помочь заводу перейти на новый уровень развития. Это обосновывается фактическими данными об их небезуспешной деятельности, в частности, в Нижегородской программе реструктуризации, когда "в 1997 г. при стартовых затратах около 1 млрд. рублей на оплату работы консультантов за полгода на 9 реструктурированных предприятиях был получен прирост объемов продаж на 98 млрд. рублей, а прирост выплаты налогов в бюджеты всех уровней - 17 млрд. рублей" /15/. Нужно на всех уровнях власти поддерживать такие благоприятные начинания, поскольку от благополучия предприятий черной металлургии, как рассматривалось выше, в Челябинской области зависит очень многое. К тому же сейчас для таких начинаний наиболее подходящий момент, вследствие благоприятной конъюнктуры на мировом рынке нефтепродуктов, а следовательно положительной и для производителей труб нефтяного сортамента. Здесь все зависит от стиля поведения руководства предприятия: будет ли он приростным (инертным) или предпринимательским (активным). В целом же данная работа имела целью показать возможность и необходимость поиска новых идей развития организации, даже на основе небольшого доступного объема исходной информационной базы, что особенно важно в современных быстроизменяющихся рыночных условиях для предприятия такого уровня и "стратегического" для страны значения. Список использованной литературы

1. Агкасов Г.П., Иванов Е.С. Технология и организация ремонта мелиоративных гидротехнических сооружений - М.: Колос, 1984. 2. Ансофф И. Стратегическое управление.-М.: Экономика,1989. 3. Антикризисный менеджмент / под редакцией профессора, д.э.н. Грязновой А.Г. М.: Ассоциация авторов и издателей "Тандем". Изд-во ЭКСМОС, 1999. 4. Бланк И.А. Инвестиционный менеджмент. - Киев: МП "Итем" ЛТД, 1995. 5. Богачев В.Ф., Кабаков В.С., Ходаток А.М. Стратегия малого предпринимательства - СПб:Изд-во "Корвус", 1995. 6. Боумен К. Основы стратегического менеджмента. Пер. с англ. под ред. Л.Г. Зайцева, М.И. Соколовой. М: Юнити, 1997. 7. Виханский О., Наумов А. Менеджмент: Учебник для вузов. М.,: Высшая школа, 1994. 8. Виханский О., Наумов А. Менеджмент: Человек, стратегия, организация, процесс. М.,: Высшая школа, 1995. 9. Гусев Ю.В. Стратегия развития предприятий.- СПб.: Изд-во СПбУЭФ,1992. 10. Деловое планирование (Методы, Организация, Современная практика):уч. пособие, под редакцией В.М. Попова - М:Финансы и статистика, 1997. 11. Забелин П.В., Моисеева Н.К., Основы стратегического управления: уч. пособие - М:Информационно внедренческий центр "Маркетинг", 1997. 12. Кинг У., Клиланд Д. Стратегическое планирование и хозяйственная политика. Пер с англ. под общ. ред. КЭН Г.Б. Кочеткова. М:1982. 13. Мескон М., Альберт М., Хедоури Ф. Основы менеджмента. / Пер. с англ. М., «Дело», 1998. 14. Стратегия и тактика антикризисного управления фирмой / под редакцией Градова А.П., Кузина Б.И. - СПб.: Специальная литература,1996. 15. Петров А.Н. Стратегическое планирование развития предприятия: учебное пособие.-СПб.:Изд-во СПбУЭФ,1993 16. Тренев В.Н., Ириков В.А., Ильдеменов С.В. и др. Реформирование и реструктуризация предприятий (Методика и Опыт). М.:"Издательство ПРИОР", 1998. 17. Тренев Н.Н. Управление финансами. М.: Финансы и статистика, 1999. 18. Томпсон А.А., Стрикленд А.Дж. Стратегический менеджмент. Пер с англ. под ред. Л.Г.Зайцева, М.И.Соколовой. М:Юнити, 1998. 19. Уткин Э.А. Антикризисное управление. М.: Ассоциация авторов и издателей "Тандем". Изд-во ЭКСМОС, 1997. 20. Ясинецкий В.Г. Организация, планирование и основы управления водохозяйственным строительством - М.: Колос, 1982. 21. Металлоснабжение и сбыт. Журнал январь-февраль 2000г. 22. Менеджмент в России и за рубежом. Журнал. 1/98. Издательство "Финпресс". 23. Кац Я.Л. Трубный сектор черной металлургии России. Металлург. Журнал 4/99 24. Проблемы теории и практики управления. Журнал 1/94. с. 89-100 25. Проблемы теории и практики управления. Журнал 1/98 с. 97-101, 107-113. 26. Проблемы теории и практики управления. Журнал. 1/97 с.110-115. 27. Проблемы теории и практики управления. Журнал. 6/95 с. 102 - 107. 27."Управление промышленными предприятиями в оценках их руководителей". Журнал "Сибирская финансовая школа" 4/99. 28.Chandler A.D. Strategy and Structure: A Chapter in the History of Industrial Enterprises. Cambridge,Mass, MIT Press, 1962.

Rt, З't, Kt, En, Ek, EPS

n = 1

Э Э

нет

Э

нет

ЭR>0

конец

Блок-схема алгоритма расчета внутренней нормы прибыли.

Министерство сельского хозяйства Российской Федерации Московский Государственный Университет Природообустройства Кафедра экономики водного хозяйства

ДИПЛОМНЫЙ ПРОЕКТ

на тему: “Стратегия развития предприятий реального сектора экономики”

Зав. кафедрой: к.э.н., профессор Арент К.П.

Руководители: д.э.н., профессор Марголин А.М. доцент Шевченко Т.И.

Консультант по вычислительной технике и прикладной математике: к.ф.-м.н., профессор Кондаков Э.П.

Дипломник: студент 542 гр. Федотов А.И.

Москва 2000 г. Введение В Послании Федеральному Собранию от предыдущего Президента РФ Б.Н.Ельцина содержится следующая характеристика предприятий нашей страны: "В настоящее время одним из основных препятствий для нормализации положения в экономике является медленный процесс преобразований на уровне предприятий. Многие российские предприятия, функционирующие в рыночной среде, сохраняют внутреннюю структуру и стиль поведения, характерные для прежней системы". Российскими аналитиками недавно был проведен анализ оценок руководителями отечественных предприятий основных проблем и приоритетных задач в управлении их организациями. Авторами этих исследований была обработана информация об оценках руководителей 146 предприятий, из которых затем были выделены 10 предприятий-лидеров и 10 предприятий-аутсайдеров /27/. Проведенная обработка исходной информации показала, что у руководителей промышленных предприятий сложилась устойчивая структура интересов, которые можно объединить в 6 групп: Ø текущая обстановка; Ø критика существующего положения; Ø перспективы развития; Ø взаимоотношение с органами власти; Ø управление и персонал; Ø другие интересы. Результаты анализа представлены в таблице 1: Таблица 1. Результаты выявления структуры интересов у руководителей российских промышленных предприятий в 1999 году, %. Таблица 1