Проблема обеспечения надежности связана со всеми этапами создания изделия и всем периодом его практического использования. Надежность изделия закладывается в процессе его конструирования и расчета и обеспечивается в процессе его изготовления путем правильного выбора технологии производства, контроля качества исходных материалов, полуфабрикатов и готовой продукции, контроля режимов и условий изготовления.

Зная элементную базу электрической схемы, можно рассчитать ее надежность.

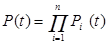

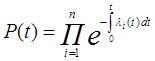

Работоспособность системы оценивается как произведение вероятностей безотказной работы элементов:

, где

, где

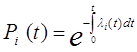

- вероятность безотказной работы i-го элемента.

- вероятность безотказной работы i-го элемента.

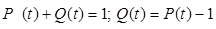

Система, как и элемент, может находиться в одном из двух несовместимых состояний: отказа или работоспособности. Следовательно,

, где

, где

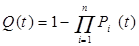

- вероятность отказа системы, определяемая по выражению:

- вероятность отказа системы, определяемая по выражению:

При произвольном законе распределения времени наработки до отказа для каждого из элементов:

, где

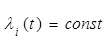

, где

- интенсивность отказов i-го элемента.

- интенсивность отказов i-го элемента.

Вероятность безотказной работы системы соответственно запишется:

По последнему выражению можно определить вероятность безотказной работы системы до первого отказа при любом законе изменения интенсивности отказов каждого из n элементов во времени.

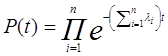

Для наиболее часто применяемого условия  выражение для вероятности безотказной работы системы примет вид:

выражение для вероятности безотказной работы системы примет вид:

, где

, где

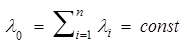

где  можно представить как интенсивность отказов системы, сведенной к эквивалентному элементу с интенсивностью отказов:

можно представить как интенсивность отказов системы, сведенной к эквивалентному элементу с интенсивностью отказов:

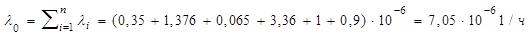

Для нашего случая расчет надежности системы будет производить в расчете на 1 год. В расчете будем использовать номинальные значения интенсивности отказов элементов.

Данные для определения интенсивности отказов приведены в табл.3.

Таблица 3. Определение интенсивности отказов

| №п/п | Наименование элемента | Количество элементов, шт. | Интенсивность отказов в нормальном режиме,

| Интенсивность отказов,

|

| 1 | Задающий генератор | 1 | 0,35 | 0,35 |

| 2 | Резистор | 32 | 0,043 | 1,376 |

| 3 | Микросхема | 5 | 0,013 | 0,065 |

| 4 | Транзистор | 4 | 0,84 | 3,36 |

| 5 | Диод | 5 | 0,2 | 1 |

| 6 | Конденсатор | 16 | 0,06 | 0,9 |

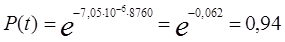

Рассчитываем вероятность безотказной работы в течение заданной наработки (8760 часов).

.

.

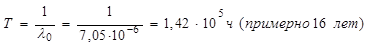

Среднее время наработки до отказа равно:

Таким образом, расчет показал, что надежность схемы довольно высока.

Разработка конструкции ультразвукового датчика прибора для измерения кровотока

Требования к конструкции ультразвукового датчика

Согласно анализу технического задания датчик предназначен для генерирования ультразвуковых колебаний и приема отраженных от исследуемых объектов эхосигналов. Генерация ультразвуковых колебаний и приема эхосигналов в датчике будет осуществляться электроакустическим преобразователем. Благодаря своим достоинствам (большая эффективность, возможность изготовления элементов любой формы и возбуждения различных видов колебаний, широкий частотный диапазон) чаще всего на практике применяют пьезоэлектрические преобразователи.

В нашем случае будет использоваться совещенный пьезоэлектрический преобразователь - генерация ультразвуковых колебаний и приема эхосигналов в датчике осуществляется одной и той же пластиной. Пьезопластина работает на пьезоэлектрическом эффекте, который заключается в том, что под действием механических напряжений на поверхности пластины появляются электрические заряды, величина которых прямо пропорционально зависит от величины деформации пластины.

Для обеспечения возможности сканирования в определенном секторе в датчике используется механизм механического секторного сканирования, в который входят электромотор и механизм преобразования вращательного движения в обратно-поступательное, который соединяется с конструкцией преобразователя. В датчике используется датчик определения положения преобразователя, который определяет координаты положения преобразователя в зависимости от его угла наклона.

Область пространства, в котором колеблется пьезоэлемент, должна быть заполнена звукопрозрачной жидкостью, в которой скорость распространения ультразвуковой волны близка к скорости распространения в мягких тканях, для уменьшения потери энергии ультразвука при излучении в среду. Для защиты от повреждений движущегося пьезоэлемента, к корпусу должен прикрепляться защитный колпачок, сделанный из прочного звукопроницаемого материала.

Для безопасности использования корпус датчика должен быть изготовлен из пластмассы. Так же материал корпуса должен быть достаточно прочным для защиты внутренних элементов при ударах.

Для электромагнитной совместимости датчик необходимо экранировать, для этого внутреннюю сторону корпуса необходимо металлизировать и исключить возможность соединения корпуса с электродом пьезопластины.

Также должны быть выполнены общие требования, предъявляемые к материалам для изготовления медицинских приборов:

1) биологическая совместимость материала и среды, в которой он должен функционировать (отсутствие токсических реакций, аллергии);

2) стабильность функциональных свойств материала;

3) возможность стерилизационной обработки с целью соблюдения правил санитарии без изменения свойств и формы материала или изделия.

Дата: 2019-05-28, просмотров: 398.