1.1 Наименование проектируемого объекта: испытательный стенд для проведения заводских аттестационных испытаний резины на надежность в нормальных условиях

Код ОКП 44 3180.

44 0000 Приборы и аппаратура оптические.

44 3000 Приборы оптические общепромышленного, специального и научного применения.

44 3100 Приборы оптические контрольно-измерительные.

44 3180 Приборы контрольно-измерительные прочие.

1.2. Краткая характеристика области (отрасли) и условий применения:

Испытательный стенд может применяться в испытательных лабораториях, на производственных предприятиях и предприятиях станкостроения с целью определения точности позиционирования станка с ЧПУ при работе в нормальных условиях.

Основание для разработки

Задание на курсовое проектирование по дисциплине «Методы и средства испытания, измерения и контроля».

Цель и технико-экономическое обоснование разработки

Предназначение объекта

Проведение заводских аттестационных испытаний на определение точности позиционирования линейной оси до 2000 мм станка с ЧПУ.

3.2 Наличие отечественных и зарубежных аналогов

Рассматриваемая методика аттестационных испытаний применяется на промышленных предприятиях и предприятиях станкостроения России.

3.3 Предполагаемая потребность в данных объектах у потребителей

Лазерная измерительная система XD3 является незаменимым инструментом при решении задач связанных с контролем геометрической точности различных типов станков. Высокая точность, многофункциональность, возможность провести измерения всех погрешностей позиционирования за минимальное время (3-4 часа вместо нескольких дней) отличает эту систему от других аналогов.

Система делает возможным одновременно измерять несколько параметров и позволяет получить истинную картину погрешностей по всем осям, что невозможно для монопараметрических систем.

4 Источники разработки

ГОСТ Р 12.2.009-99. Станки металлообрабатывающие. Общие требования безопасности

ГОСТ Р 7599-82 Станки металлообрабатывающие. Основные условия, размеры и технические требования.

ГОСТ Р 23597-79 - Станки металлорежущие с числовым программным управлением. Обозначение осей координат и направлений движений. Общие положения

ГОСТ Р ЕН 12840-2006 Безопасность металлообрабатывающих станков. Станки токарные с ручным управлением, оснащенные и не оснащенные автоматизированной системой управления

Технические характеристики

Технические характеристики интерферометра API XD3:

Линейное позиционирование, ppm – 0,2

Максимальная дальность, м – 40

Погрешность при измерении отклонения от прямолинейности, мкм – 0,2

Диапазон измерения отклонения от прямолинейности, мкм - ±300

Наличие выходов – USB-порт для подключения к компьютеру.

6 Устройство измерительного оборудования

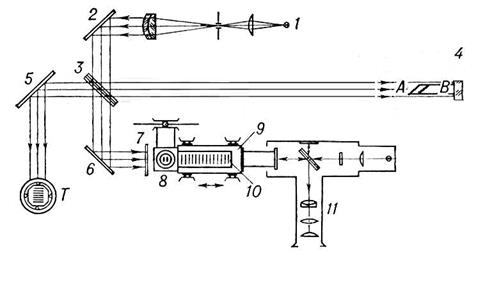

Средство измерения, выбранное в соответствии с техническим заданием имеет схему работы, представленную на рисунке 3.

Рисунок 3 – Измерительный прибор – интерферометр Кёстерса

Свет от источника 1 в виде параллельного пучка лучей зеркалом 2 направляется на полупрозрачную стеклянную разделяющую пластину 3. Часть света, отражённая пластиной, падает на резец 4. Передняя поверхность резца А — свободная. После отражения от плоскостей А и В свет проходит пластину 3 и зеркалом 5 направляется в зрительную трубу Т. Часть света от зеркала 2, прошедшая пластину 3, зеркалом 6 направляется на зеркало 7, жестко связанное с фотоэлектрическим микроскопом 8. Последний может перемещаться вдоль стола 9 с уложенной на нём штриховой мерой 10. Отражённый зеркалом 7 свет возвращается к зеркалу 6 и направляется на пластину. Свет, отражённый последней, зеркалом 5 также направляется в зрительную трубу Т. Положение стола фиксируется интерференционным индикатором 11, представляющим интерферометр Майкельсона, одно из зеркал которого жестко связано со столом. При сравнении эталонной, концевой и измеряемой штриховой мер положением нулевого штриха штриховой меры фиксируется под микроскопом, а перемещением каретки с концевой мерой добиваются равенства длин путей обоих пучков лучей, образовавшихся при отражении света от поверхности А меры и зеркала 7. Затем перемещением зеркала 7 и микроскопа 8 добиваются равенства длин путей обоих пучков лучей, образовавшихся при отражении света от зеркала 7 и поверхности В меры. Необходимое для этого перемещение зеркала 7 и микроскопа 8, очевидно равно расстоянию до резца.

Все действия по определению конечного значения производятся при помощи компьютерного оборудования, и пользователь получает на экране конкретные значения расстояния.

Общий вид измерительного оборудования представлен на рисунке 4.

Рисунок 4 – Общий вид измерительного оборудования

Все действия по определению конечного значения производятся при помощи компьютерного оборудования. и пользователь получает на экране конкретные значения расстояния.

7 Прядок работы с измерительным оборудованием

- установить измерительный комплекс API XD3 на устойчивую панель и отстроить для начала работы (производится сотрудником приглашаемой организации-арендатора измерительного комплекса),

- после закрепления измерительного оборудования предварительно запрограммированный станок запускают на выполнение программы,

- в каждом из циклов в каждой из пяти позиций производится замер положения резца,

- данные автоматически заносятся в электронный протокол испытания,

- после окончания испытания измерительный прибор отключается и демонтируется.

8 Требования к персоналу

Испытания должны проводить:

- наладчик-программист станков с ЧПУ,

- приглашенный оператор измерительного комплекса.

При работе на машине запрещается:

- работать на неисправной машине;

- работать на незаземленной машине;

- вынимать из захватов нагруженный образец;

- производить чистку и ремонт машины на ходу;

- оставлять машину без надзора при включенном электродвигателе.

Работа на машине разрешается в спецодежде, не имеющей развивающихся концов: пояса, шарфа, галстука. Волосы работающего должны быть убраны в прическу без развивающихся прядей.

При обнаружении любой неисправности машину необходимо отключить, о неполадках сообщить в обслуживающий центр API.

9 Технические требования

При выборе измерительного средства выполнены все технические требования, указанные в техническом задании.

10 Экономические показатели

Стоимость аренды измерительного средства – 65 000 в день. Общие затраты за 3 дня испытаний в год – 195 000.

Заключение

При выполнении данная курсовая работа была разработана методика проведения испытаний, изучена оптическая схемы работы интерферометра Кёстерса, разработаны ТЗ на методику и испытательный стенд.

В дальнейшем может возникнуть необходимость изменения конфигурации схемы проведения испытаний, которая связана с постоянным усовершенствованием моделей станков с ЧПУ, изменением их технических и программных характеристик.

Данная методика испытаний используется на предприятиях станкостроения РФ.

Эффективность данной предлагаемой методики с точки зрения принятия решения о годности испытуемого объекта составляет 0,97.

Как было определено выше:

- вероятность принятия в качестве бракованной годной продукции (ошибка первого рода), α=0,1;

- вероятность принятия в качестве годной продукции бракованной (ошибка второго рода), β=0,1;

- вероятность того, что контролируемый параметр находится в допуске, R0=0,8.

Следовательно:

Эффективность = 0,72/(0,72+0,02) = 0,97.

Список используемых источников

1. Интернет-ресурс http://grnti.ru/?p1=31&p2=25&p3=15 - Классификатор

2. ГОСТ 27.410 – Методы контроля показателей надежности и планы контрольных испытаний на надежность

3. ГОСТ 25359-82 Изделия электронной техники. Общие требования по надежности и методы испытаний.

4. ГОСТ 25868-91 Оборудование периферийное систем обработки информации. Термины и определения.

5. ГОСТ 12.2.032-78 (2001) ССБТ. Рабочее место при выполнении работ сидя. Общие эргономические требования.

6. ГОСТ 12.2.007.0–75 Изделия электротехнические. Общие требования безопасности.

7. ГОСТ 12.1.019-79 ССБТ Электробезопасность. Общие требования и номенклатура видов защиты.

8. ГОСТ 12.1.030-81 Электробезопасность. Защитное заземление. Зануление.

9. ГОСТ 26387-84 Система «человек-машина». Термины и определения и ГОСТ 12.2.032-78 (2001) ССБТ. Рабочее место при выполнении работ сидя. Общие эргономические требования.

10. ГОСТ 22269-76 Система «человек-машина». Рабочее место оператора. Взаимное расположение элементов рабочего места. Общие эргономические требования.

11. ГОСТ 22902-78 Система «человек-машина». Отсчетные устройства индикаторов визуальных. Общие эргономические требования.

12. ГОСТ 2.729-68 Единая система конструкторской документации. Обозначения условные графические в схемах. Приборы электроизмерительные.

13. ГОСТ 2.721-74 Единая система конструкторской документации. Обозначения условные графические в схемах. Обозначения общего применения.

14. ГОСТ 2.702-75 Единая система конструкторской документации. Правила выполнения электрических схем.

15. ГОСТ Р 12.2.009-99. Станки металлообрабатывающие. Общие требования безопасности

16. ГОСТ Р 7599-82 Станки металлообрабатывающие. Основные условия, размеры и технические требования.

17. ГОСТ Р 23597-79 - Станки металлорежущие с числовым программным управлением. Обозначение осей координат и направлений движений. Общие положения

18. ГОСТ Р ЕН 12840-2006 Безопасность металлообрабатывающих станков. Станки токарные с ручным управлением, оснащенные и не оснащенные автоматизированной системой управления

Дата: 2019-04-23, просмотров: 328.