1. Получение стандартной высокопроводящей подложки из кремния. Эта подложка покрывается затем оксидной плёнкой кремния требуемой толщины (1,5мкм) с помощью техники окисления.

2. Методом электронно-лучевого напыления на окисел наносится тонкая плёнка молибдена толщиной 0,4мкм.

3. Эта структура покрывается полиметилметакрилатом (ПММ) – высокополимерным соединением, которое представляет собой электронночувствительное сопротивление. Толщина пленки (ПММ) примерно 1мкм.

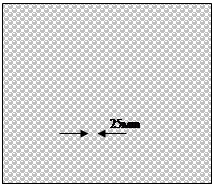

4. Поверхность ПММ экспонируется в вакууме сфокусированными электронными пучками, формируя на ней пятна нужного диаметра и необходимой конфигурации. Пятна обычно имели диаметр около 1мкм и располагались в узлах квадратной решётки с шагом 25,4мкм или 12,4 мкм.

5. Экспонированные участки растворяются в изопропиловом спирте, а затем происходит травление лежащего ниже этих участков слоя молибдена до диэлектрика.

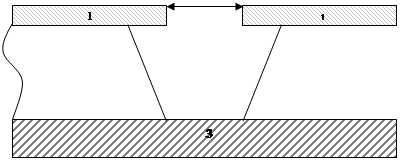

6. Удаляются остатки ПММ, и слой диэлектрика травится плавиковой кислотой до кремневой подложки. В результате образуется структура, показанная на рис.3.1. Плёнка молибдена слегка нависает над отверстием в диэлектрике, так как кислота не действует на молибден.

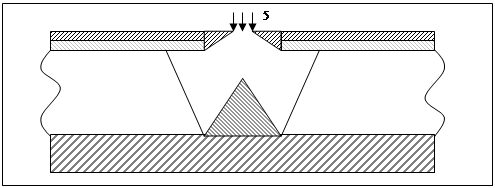

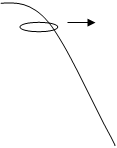

7. Методом вакуумного напыления на молибден наносится плёнка алюминия. При этом образец непрерывно вращается вокруг вертикальной оси, и напыление происходит под большим углом к ней. Это делается, чтобы предотвратить попадание алюминия в сетке. Размер отверстия уменьшается до необходимой величины (рис. 3.2.).

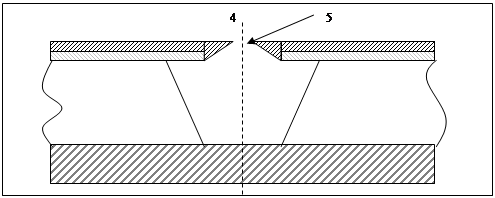

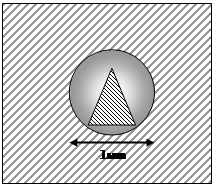

8. Через частично закрытое отверстия производится напыление молибдена, при этом внутри отверстия вырастает конус необходимого размера и высоты. Вершина конуса формируется, когда отверстие полностью закрывается. Эта стадия процесса показана на рис. 3.3.

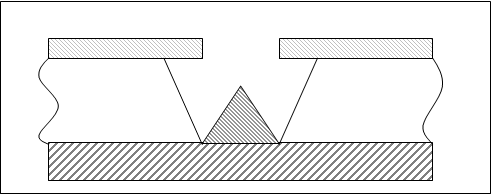

9. Вспомогательный слой алюминия растворяется, находящийся на нем молибденовая пленка удаляется (рис. 3.4.). После термической тренировки в вакууме катод готов к применению.

|

Рис.3.1. Исходная структура для формирования конуса.

|

Рис.3.2. Формирование изолирующего слоя.

Рис.3.3. Формирование конуса напылением.

|

Рис.3.4. Удаление изолирующего слоя.

1-металическая плёнка; 2-диэлектрик; 3-кремневая подложка;

4-ось вращения; 5-направление напыления

Используя такую технологию, были изготовлены катоды с 1,100 и 5000 эмиттерами. Решётка со 100 эмиттерами имела вид матрицы

10 на 10 с шагом 25,4мкм, так что полная область эмиссии представляла собой квадрат со стороной 0,25мм. Решётка с 5000 эмиттерами заполняла круглую область диаметром 1мм с расстоянием между конусами 12,7мкм. Таким образом, плотность упаковки эмиттеров достигла  . Фотография поверхности тонкоплёночного катода под большим увеличением приведена на рис.4.

. Фотография поверхности тонкоплёночного катода под большим увеличением приведена на рис.4.

Рис.4 Поверхность тонкоплёночного катода.

|  |

Рис.4.1. Решётка острий под Рис.4.2.Одиночное остриё.

большим увеличением.

Область рабочих напряжений для катодов составляла от100 до 300В. Они работали при давлении  мм.рт.ст., которое обеспечивалось непрерывной откачкой. Ток эмиссии одного острия находился в пределах от 50 до 150 мкА. Полный ток с 100-острийного катода достигал 5 мА, что соответствует средней плотности тока с катода 8 А/

мм.рт.ст., которое обеспечивалось непрерывной откачкой. Ток эмиссии одного острия находился в пределах от 50 до 150 мкА. Полный ток с 100-острийного катода достигал 5 мА, что соответствует средней плотности тока с катода 8 А/  . Для катода с 5000 острий в импульсном режиме был получен ток до 100 мА (плотность тока достигла 12 А/

. Для катода с 5000 острий в импульсном режиме был получен ток до 100 мА (плотность тока достигла 12 А/  .). Дальнейшее увеличение тока с катода было невозможно, поскольку анод не был приспособлен для диссипации соответствующего количества энергии.

.). Дальнейшее увеличение тока с катода было невозможно, поскольку анод не был приспособлен для диссипации соответствующего количества энергии.

Помимо технологии создания тонкоплёночных катодов, были приведены результаты подробного исследования их характеристик; прежде всего эмиссионных характеристик, стабильности работы, шумовых свойств.

Важнейшими параметрами автоэмиссионных катодов являются коэффициент усиления поля на поверхности острия и эффективная площадь эмиссии. Коэффициент усиления поля β связывает напряжённость электростатического поля на поверхности острия с приложенным напряжением.  (*)

(*)

Если пренебречь влиянием пространственного заряда эмитированных электронов, то такая связь должна быть линейной, поэтому коэффициент β зависит от геометрии системы и от положения точки наблюдения на поверхности острия. Для расчёта β можно использовать приближённые аналитические формулы или численные методы. В качестве примера на рис.5. приведена рассчитанная численно зависимость коэффициента усиления β от полярного угла  для геометрических размеров, соответствующих катоду Спиндта. Как следует из рисунка, поле на поверхности острия практически не уменьшается вплоть до угла

для геометрических размеров, соответствующих катоду Спиндта. Как следует из рисунка, поле на поверхности острия практически не уменьшается вплоть до угла  и уменьшается примерно на 10% для угла

и уменьшается примерно на 10% для угла  .

.

I/

I/

2.5 1.0

2.5 1.0

2.0  0.8

0.8

1.5 0.6

|

1.0 0.4

0.5 0.2

0.0 30 60 90

Рис.5. Распределение коэффициента усиления поля  и плотности тока эмиссии по поверхности острия.

и плотности тока эмиссии по поверхности острия.

Кривые 1 и 2 соответствуют напряжению 150 – 300В на управляющем электроде.

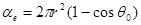

На этом рисунке приведены, рассчитанные с использованием закона Фаулера – Норд гейма, где плотности тока эмиссии от угла  для напряжений V=150 и 300В. Видно, что основной вклад в автоэмиссионный ток дают точки поверхности, для которых

для напряжений V=150 и 300В. Видно, что основной вклад в автоэмиссионный ток дают точки поверхности, для которых  . Угол

. Угол  можно использовать для определения эффективной площади эмиссии:

можно использовать для определения эффективной площади эмиссии:

(3)

(3)

Дата: 2019-05-28, просмотров: 281.