Москва 2004

Содержание

1. Введение 3

2. Анализ исходных данных:

2.1. Анализ материала 4

2.2. Определение способов обработки 5

2.3. Определение годовой производственной программы 7

2.4. Расчёт базового показателя 9

3. Оценка технологичности конструкции:

3.1. Расчёт коэффициента шероховатости 10

3.2. Расчёт коэффициента точности 10

3.3. Расчёт коэффициента конструктивных элементов 10

3.4. Расчёт коэффициента используемых материалов 11

3.5. Расчёт комплексного показателя 12

3.6. Расчёт уровня технологичности 12

4. Расчёт и оценка себестоимости 13

5. Заключение 16

6. Список литературы 17

Приложение I ,

Маршрутная карта

Приложение II ,

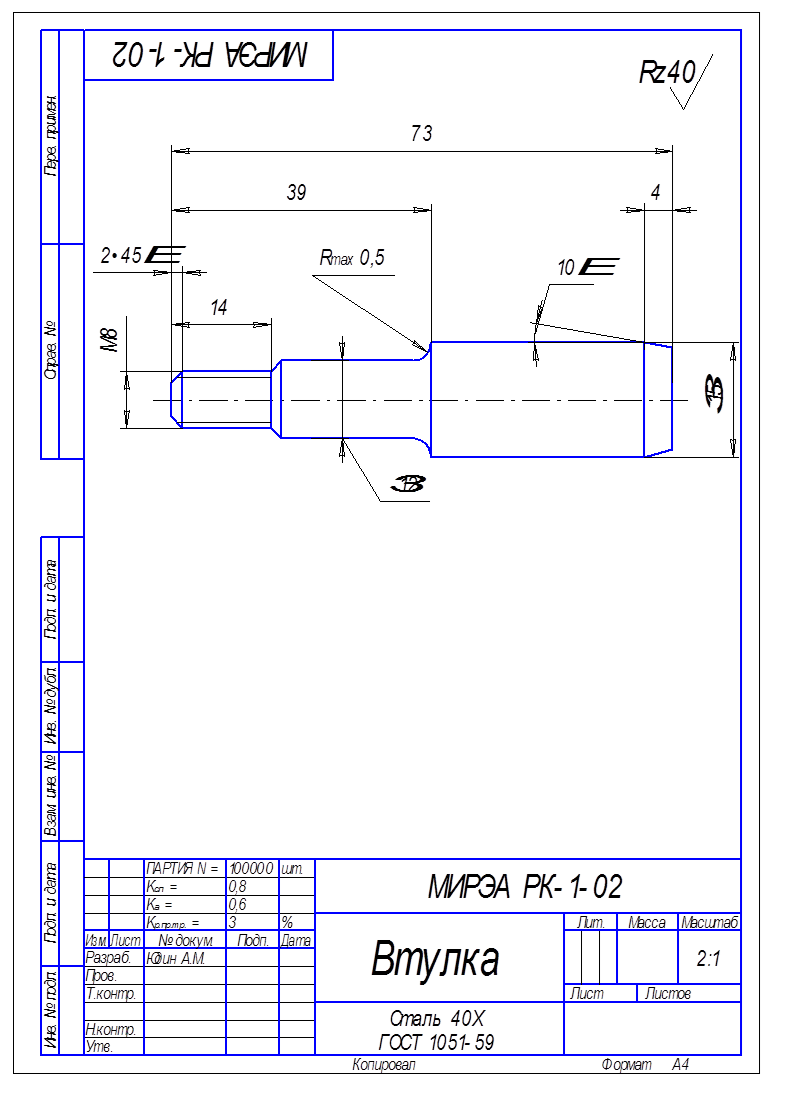

Чертёж детали «Втулка»

Введение

Высокие темпы производства радиоаппаратуры, вызванные её широким применением, являются результатом не только ввода новых мощностей, но главным образом совершенствования технологии радиоаппаратуры.

Отличительные особенности РЭА вызывают необходимость применения в её производстве разнообразных и специфических технологических процессов, применяемых в других отраслях промышленности, а также разработки новых электрофизических, химических, специальных сборочно-регулированных и иных процессов, в совокупности составляющих технологию радиоаппаратуры.

Переход от одной модификации аппаратуры к другой, от существующей технологии к принципиально новой не может произойти скачком, а происходит постепенно, допуская применение старых и новых технологических процессов. Потребуется значительное время на полный переход от существующих технологий к новым, использующим интегральный принцип, да и то не для всех областей радиотехники. Поэтому изучение существующих методов обработки конструкционных материалов в производстве деталей РЭА является всё ещё актуальным.

Анализ материала

Даная деталь изготавливается из стали марки 40Х. Это конструкционная, легированная, хромистая сталь, содержащая 0,4% углерода и до 1,5% хрома. Легирующие компоненты увеличивают прокаливаемость стали, чем достигается равномерное распределение и улучшение её свойств по сечению. Имеет зеленоватый или желтоватый цвет. Температура закалки стали марки 40Х равна 860°С, а температура отпуска - 500°С.

Механические свойства:

§ σт = 786 Мпа

§ σв = 980 Мпа

§ δ5 = 10%

§ αn = 6 Дж / м2

Высокая обработка резанием, удовлетворительная свариваемость и удовлетворительная пластичность при холодной обработке давлением.

Обычно сталь 40Х применяют для изготовления деталей, работающих на средних скоростях при средних давлениях (зубчатые колёса, шпиндели, валы в подшипниках качения).

Исходные данные:

§ N п = 100000 штук

§ Коэффициент сложности K СЛ = 0,8

§ Коэффициент аналога K А = 0,6

§ Коэффициент роста производительности труда K Р.ПР.ТР. = 3%

Расчёт базового показателя

, где

, где

§ K СЛ – коэффициент сложности

§ K А – коэффициент аналога

§ K Р.ПР.ПР. – коэффициент роста производительности производства, который определяется по формуле:

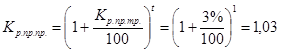

, где K Р.ПР.ТР. – коэффициент роста производительности труда.

, где K Р.ПР.ТР. – коэффициент роста производительности труда.

Итак, в нашем случае:

Заключение

В результате расчётов технологичности и себестоимости детали, изготавливаемой двумя способами и анализа графика себестоимости можно сделать вывод, что оба способа технологичны. Но более экономичным и выгодным для данной детали является метод литья, так как N = 100000 > N КРИТ. При партии N < N КРИТ. более выгоден метод токарной обработки.

Список литературы

1) Савровский Д.С., Обоснование варианта технологического процесса, Москва, МИРЭА, 1980.

2) Савровский Д.С., Проектирование технологических процессов РЭА, Москва, МИРЭА, 1979.

3) Савровский Д.С., Головня В.Г., Конструкционные материалы и их обработка, Москва, «Высшая школа», 1976.

4) Павловский В.В., Васильев В.И., Гутман Т.Н., Проектирование технологических процессов изготовления РЭА, Москва, «Радио и связь», 1982.

5) Центральное бюро нормативов по труду, Государственный комитет СССР по труду, «Общемашиностроительные нормативы времени», Москва, 1982

Операция

Переход

Оборудование

Инструмент

Приспособления

Режимы обработки

Вспомогательный материал

Штучное время

1

Токарная операция

Станок токарный Schaublin

Шлифовальная операция

Кругло-шлифовальный станок

Круг шлифовальный

Оправка шлифовальная

15

Москва 2004

Содержание

1. Введение 3

2. Анализ исходных данных:

2.1. Анализ материала 4

2.2. Определение способов обработки 5

2.3. Определение годовой производственной программы 7

2.4. Расчёт базового показателя 9

3. Оценка технологичности конструкции:

3.1. Расчёт коэффициента шероховатости 10

3.2. Расчёт коэффициента точности 10

3.3. Расчёт коэффициента конструктивных элементов 10

3.4. Расчёт коэффициента используемых материалов 11

3.5. Расчёт комплексного показателя 12

3.6. Расчёт уровня технологичности 12

4. Расчёт и оценка себестоимости 13

5. Заключение 16

6. Список литературы 17

Приложение I ,

Маршрутная карта

Приложение II ,

Чертёж детали «Втулка»

Введение

Высокие темпы производства радиоаппаратуры, вызванные её широким применением, являются результатом не только ввода новых мощностей, но главным образом совершенствования технологии радиоаппаратуры.

Отличительные особенности РЭА вызывают необходимость применения в её производстве разнообразных и специфических технологических процессов, применяемых в других отраслях промышленности, а также разработки новых электрофизических, химических, специальных сборочно-регулированных и иных процессов, в совокупности составляющих технологию радиоаппаратуры.

Переход от одной модификации аппаратуры к другой, от существующей технологии к принципиально новой не может произойти скачком, а происходит постепенно, допуская применение старых и новых технологических процессов. Потребуется значительное время на полный переход от существующих технологий к новым, использующим интегральный принцип, да и то не для всех областей радиотехники. Поэтому изучение существующих методов обработки конструкционных материалов в производстве деталей РЭА является всё ещё актуальным.

Анализ материала

Даная деталь изготавливается из стали марки 40Х. Это конструкционная, легированная, хромистая сталь, содержащая 0,4% углерода и до 1,5% хрома. Легирующие компоненты увеличивают прокаливаемость стали, чем достигается равномерное распределение и улучшение её свойств по сечению. Имеет зеленоватый или желтоватый цвет. Температура закалки стали марки 40Х равна 860°С, а температура отпуска - 500°С.

Механические свойства:

§ σт = 786 Мпа

§ σв = 980 Мпа

§ δ5 = 10%

§ αn = 6 Дж / м2

Высокая обработка резанием, удовлетворительная свариваемость и удовлетворительная пластичность при холодной обработке давлением.

Обычно сталь 40Х применяют для изготовления деталей, работающих на средних скоростях при средних давлениях (зубчатые колёса, шпиндели, валы в подшипниках качения).

Исходные данные:

§ N п = 100000 штук

§ Коэффициент сложности K СЛ = 0,8

§ Коэффициент аналога K А = 0,6

§ Коэффициент роста производительности труда K Р.ПР.ТР. = 3%

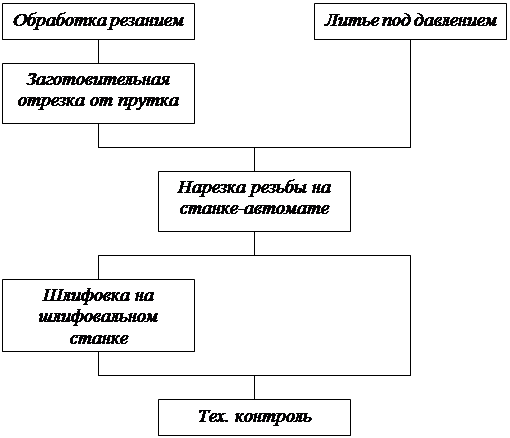

Определение способов обработки

При проектировании технологического процесса изготовления детали «Втулка» рассмотрим два различных технологических процесса:

I. процесс изготовления детали резанием (на станках токарной группы)

II. процесс изготовления детали литьём в металлические формы

| Обработка резанием | Литье под давлением |

| Обработка резанием — процессы механического срезания поверхностных слоев материала в виде стружки лезвийными или абразивными инструментами на металлорежущих станках с целью получения деталей с заданными формой, размерами и качеством поверхностей. Основные виды процессов обработки резанием: точение, растачивание, фрезерование, строгание, сверление, зенкерование, развертывание, протягивание, шлифование, полирование, суперфиниш, доводка. Разрабатываемая деталь выполняется с помощью токарной обработки. Процессы обработки резанием имеют свои уникальные технологические возможности: малую энергоемкость и большую объемную производительность; относительная простота и универсальность формы режущих инструментов, обеспечивающих получение простейших и сложных поверхностей. Для обработки деталей РЭА резанием применяют металлорежущие станки всех основных групп. При массовом и крупно-серийном типах производств широко используют станки-автоматы. | Технологический процесс формообразования литьем под давлением выполняют на специальных литейных машинах. Основные преимущества процесса литья под давлением: высокая производительность, высокая точность размеров отливок, возможность получать тонкостенные детали сложной формы, низкая трудоемкость, рациональное использование исходного материала, высокая чистота поверхностей отливки (5-8 класс). К наиболее существенным недостаткам литья под давлением относятся: пористость массы заготовки (из-за высоких скоростей движения жидкого материала при заполнении формы и быстрого остывания металла в форме), высокая стоимость пресс-форм. |

Дата: 2019-04-23, просмотров: 372.