СОДЕРЖАНИЕ

Введение

1 Краткая характеристика шахты

1.1 Общие сведения о шахте

1.2 Краткая геологическая характеристика месторождения

1.3 Вскрытие и подготовка шахтного поля

1.4 Система разработки на проектируемом участке

1.5 Технология ведения очистных работ (базовый вариант)

2 Технологическая часть

2.1 Анализ существующей технологии очистных работ на шахте по данному пласту и задач дипломного проектирования

2.2 Исходные данные

2.3 Способ подготовки шахтного поля

2.4 Выбор системы разработки

2.5 Выбор технологии и оборудования

2.6 Крепление сопряжения лавы с прилегающими выработками

2.7 Выбор длины лавы

2.8 Определение технических данных участка

2.9 Расчет расхода воздуха для проветривания очистной выработки

3 Электротехническая часть

3.1 Выбор напряжений

3.2 Расчет электрических нагрузок и выбор участковой трансформаторной подстанции

3.3 Расчет кабельной сети напряжением до 1 кВ

3.4 Выбор аппаратуры защиты и управления

6

8

8

10

14

15

16

20

20

21

21

24

27

45

46

47

50

53

53

53

55

57

4 Правила техники безопасности при ведении очистных работ, охрана труда, противопожарная защита

4.1 Правила техники безопасности при ведении очистных работ

4.2 Охрана труда

4.3 Противопожарная защита

5 Организация и технология работ

5.1 Расчет и состав работ по процессам на цикл

5.2 Расчет комплексной нормы выработки и расценки

5.3 Расчет численности суточной комплексной бригады ГРОЗ и рабочих лавы

5.4 Составление графика выходов на сутки

5.5 Расчет производительности труда

5.6 Расчет продолжительности рабочих процессов. Составление планограммы работ на сутки

5.7 Технология выемки угля в лаве, крепление и управление кровлей

6 Экономическая часть

6.1 Расчет себестоимости одной тонны угля по элементу “Расходы на оплату труда”

6.2 Расчет себестоимости одной тонны угля по элементу “Отчисления на государственное социальное страхование”

6.3 Расчет себестоимости по элементу “Материальные затраты”

6.4 Расчет себестоимости по элементу “Амортизация основных фондов”

6.5 Калькуляция себестоимости одной тонны угля

6.6 Сравнительная таблица технико-экономических показателей

6.7 Расчет показателей экономической эффективности

60

60

62

63

64

64

66

71

72

72

73

75

81

81

85

87

91

92

93

93

7 Специальная часть

7.1 Шахтная пыль

7.2 Оценка выемочного комбайна по пылевому фактору

7.3 Выбор комплекса мероприятий по борьбе с пылью

7.4 Предварительное увлажнение угля в массиве

7.5 Орошение при работе выемочного комбайна

7.6 Орошение на погрузочном пункте очистного забоя

7.7 Обеспыливание вентиляционной струи

7.8 Расчет расхода воды и смачивателя

8 Заключение

Список использованных источников

95

95

95

96

98

99

101

101

103

104

105

Введение

Угольная промышленность Украины является основой топливно-энергетического комплекса страны. Уголь используется в теплоэнергетике, металлургической и химической промышленностях и для коммунальных нужд.

В условиях перехода страны к рыночной экономике требуется стабильность работы угольной промышленности и наращивания угледобычи. Этому будет способствовать улучшение условий труда шахтеров, оплаты труда, повышения производительности труда и снижение себестоимости готовой продукции, а также улучшение качества угля и увеличение объема его обогащения.

Основным угледобывающим регионом страны является Донбасс. В связи со значительной глубиной горных работ в бассейне, добыча угля сопровождается сложными горно-геологическими условиями, что вызывает высокую трудоемкость работ при низкой производительности труда.

В настоящее время возрастает потребность в увеличении уровня добычи угля при снижении его себестоимости.

Важнейшей задачей угольной промышленности является дальнейшее техническое перевооружение и реконструкция шахт Донбасса на базе передовой техники и технологии добычи угля и проведения горных выработок, а также внедрение новых прогрессивных типов и видов крепи и новых способов поддержания кровли. Для этих целей необходимо перевооружение угольных шахт; разработка и освоение производства машин для комплексной механизации очистных работ и проведения горных выработок, в том числе комплексов оборудования для выемки тонких угольных пластов и пластов со сложными горно-геологическими условиями, проходческих комбайнов и комплексов для проведения выработок по более крепким породам; внедрение очистных агрегатов для ведения работ без постоянного присутствия людей в забоях; обеспечение прироста объема добычи в основном за счет повышения производительности труда.

Высокий уровень механизации, интенсификации и концентрации горных работ, применение все более производительной и дорогостоящей техники, необходимость оперативного принятия управленческих решений для обеспечения достаточной организационной надежности функционирования производственного процесса, требуют решения ряда сложных задач, связанных с обоснованием экономически целесообразного резервирования производственных мощностей, разработки новых методов и принципов организации труда и производства с учетом передового опыта.

Целью дипломного проектирования является на основе анализа существующей технологии и организации производства внедрить ряд мероприятий, которые позволят улучшить технико-экономические показатели и сделать экономическую оценку предложенного варианта.

Общие сведения о шахте

Шахта "Краснолиманская" построена на пластах l7 и l3 и сдана в эксплуатацию в 1950 году с рабочим горизонтом 210 м и проектной мощностью 1200000 м тонн в год.

Поле шахты “Краснолиманская” расположено в центральной части Красноармейского горнопромышленного района.

По административному делению эта площадь входит в Красноармейский район Донецкой области Украины.

Поле шахты занимает выгодное геолого-географическое положение. Вблизи располагаются крупные действующие шахты района: шахта им. А. И. Стаханова, шахта “Родинская”, шахта “Центральная”. В непосредственной близости расположены рабочие поселки шахт и села: Красное, Федоровка, Родинское, Димитров. В 15 км северо-западнее расположен город Доброполье, а в 10 км южнее – город Красноармейск. Недра шахты подчинены ПО "Красноармейскуголь".

Границы оцениваемой площади, принятые в соответствии с протоколом технического совещания производственного объединения “Красноармейскуголь”, следующие:

на северо-западе – по всем пластам линия сечения пластов Центральным надвигом;

на востоке (нижняя граница) – по пластам m26, m24, m04, l8, l18, l6, l5, l2, l1, kн8, k7 – изогипса – 650;

по пластам l7, l4, l3, kв5 – изогипса – 825;

на западе (верхняя граница) – по пластам m26, m24, m04 – линия сечения пластов Глубокоярским сбросом до пересечения на юге с изогипсой – 650 м;

по пластам l18, l8, l7, l6, l5, l4, l3, l2, l1, kв8 – выхода пластов на поверхность карбона;

по пласту k7 – изогипсе – 300 м;

по пласту k5 – нижняя граница шахты “Родинская”;

на юге – общая граница с шахтой “Центральная”.

Размеры шахтного поля следующие:

по простиранию –6,0 км;

по падению – 9,6 км.

Площадь шахтного поля составляет 57,5 км.

Рельеф представляет собой слабохолменную равнину, изрезанную балками и речками. Максимальные отметки рельефа +200 м, приурочены к водораздельным пространствам, минимальные +95 м к долине реки Казенный Торец. Общее понижение местности наблюдается в направлении уклона реки Казенный Торец. С левого берега реки совпадают балки Осиноватая, Водяная, Дальний Яр, Глубокий Яр, а с правого балка Заячья и Чаплинская. Склоны балок от пологих до крутых 20-30.

Климат района умеренно - континентальный. Многолетняя средняя температура воздуха от +7 до +8. Максимальная глубина промерзания почвы 75-120 см. Преобладают ветры восточного направления.

Поле шахты занимает выгодное экономическое и промышленное положение. Шахта и шахтные поселки связаны с железнодорожной магистралью Ростов-Киев.

Водоснабжение шахты и городов осуществляется за счет водовода Карловка - Красноармейск, а также артезианской скважины в селе Федоровка.

Источником энергоснабжения служит Кураховская ГРЭС. Основными потребителями углей являются коксохимзаводы и электростанции.

Промышленные запасы на 1 января 1999 года составили 87324000 тонн.

Проектная мощность шахты в 1958г по вводу в эксплуатацию была принята 1200 тысяч тонн в год.

Проектная производственная мощность шахты составляет 2100000 тонн. Фактическая добыча 2456000 тонн.

Расчетный срок службы шахты – 41 год.

Режим работы предприятия следующий:

число рабочих дней в году – 357;

рабочая неделя шестидневная прерывная;

продолжительность смены для подземных рабочих – 6 часов, для поверхностных – 8 часов.

Работы по добыче и проходке ведутся в три смены, четвертая смена – ремонтно-подготовительная.

Шахта "Краснолиманская" относится к сверхкатегорийной по газу метану и опасной по пыли.

Технологическая часть

Исходные данные

Исходные данные для проектирования свожу в таблицу 5.

Таблица 5 – Исходные данные для проектирования

| Показатели | Значение |

| Мощность пласта, м | 1,3 |

| Угол залегания пласта, град | 16 |

| Плотность угля, т/м3 | 1,30 |

| Колебание пласта по мощности, м | Dm=0,05 |

| Относительная газообильность участка, м3/т | 16 |

| Абсолютная газообильность участка, м3/мин | 4,3 |

| Размер выемочного участка, м | 210 |

| Пласт по выбросам самовозгоранию угольной пыли горным ударам | не опасен опасен опасен не опасен |

| Обводненность участка | не обводнен |

| Непосредственная кровля мощность, м плотность пород, т/м3 удельный вес, кН/м | песчаный сланец 9,2 23,05 2,35 |

| Основная кровля | песчаник, песчаный сланец |

| Непосредственная почва | глинистый сланец |

| Основная почва | песчаник |

| Сопротивляемость угля резанию, кН/м | 270 |

2.3 Способ подготовки шахтного поля

Подготовкой шахтного поля называют проведение после вскрытия шахтного поля системы подготавливающих выработок, обеспечивающих условия для эффективной и безопасной выемки полезного ископаемого. Подготовку шахтного поля обычно ведут частями и по мере их отработки подготавливают следующие части.

Существует несколько способов расположения подготавливающих выработок при подготовке угольных месторождений к разработке. Каждая такая схема или способ характеризуется своими индивидуальными особенностями. Схемой подготовки шахтного поля следует считать характерное расположение объединенных с учетом функционального назначения в единый комплекс подготавливающих выработок, обеспечивающих деление шахтного поля на готовые к выемке части. Таким образом, классификационным признаком схем подготовки шахтного поля является деление его на характерные части. В соответствии с ним различают погоризонтную, панельную, этажную и комбинированную схемы подготовки шахтного поля.

На шахтах Донбасса применяются все выше перечисленные способы подготовки. К ним предъявлены следующие основные требования: экономичность, безопасность, полнота извлечения запасов полезного ископаемого (минимум его потерь в недрах), обеспечение охраны сооружений, природных объектов и окружающей среды.

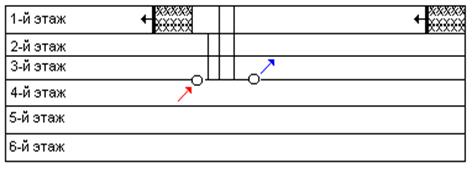

Этажный способ заключается в том, что шахтное поле делится по простиранию на этажи, которые отрабатываются последовательно и, как правило, в нисходящем порядке. Этажная схема подготовки шахтного поля отображена на рисунке №1.

Рисунок 1 - Этажная схема подготовки шахтного поля.

Этажную схему рекомендуют применять на пластах с углом падения свыше 25 °. Размер этажа по простиранию равен размеру шахтного поля по простиранию, по падению – наклонной высоте этажа. Преобладающие размеры этажа по падению составляют 120 – 450 м (в зависимости от угла падения пласта).

Достоинства этажной схемы подготовки: сравнительно небольшой объем проведения наклонных подготавливающих выработок; быстрота ввода очистных забоев в эксплуатацию (при сплошной системе отработки); простота схемы вентиляции. К ее недостаткам относят наличие длинных этажных штреков, разбросанность горных работ, значительные затраты на поддержание этажных штреков.

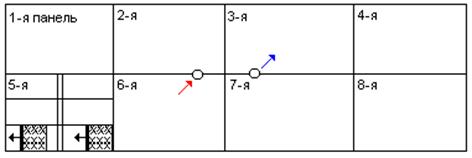

Панельный способ заключается в том, что шахтное поле делят на примерно одинаковые по размеру панели. В каждой панели проводят комплекс подготавливающих выработок, позволяющих эксплуатировать данную панель независимо от других. Общими выработками между панелями на одном пласте являются выработки транспортного и вентиляционного горизонтов или только транспортного горизонта. Панельная схема подготовки шахтного поля показана на рисунке №2.

Рисунок 2 – Панельная схема подготовки шахтного поля

Панельную схему подготовки применяют на пластах любой мощности с углами падения до 25° (преимущественно 10 - 20°). Размер панели по простиранию обычно не превышает 2,5 – 3 км, а размер ее по падению равен или кратен наклонной высоте выемочной ступени.

К достоинствам панельной схемы подготовки можно отнести: возможность высокой концентрации очистных работ и транспортных потоков, полной конвейеризации транспорта от очистного забоя до ствола; сокращение объема одновременно поддерживаемых выработок; достижение большой производственной мощности. К недостаткам панельного способа относят повышенный объем проведения и поддержания панельных наклонных выработок, сложность изоляции выработок в смежных ярусах, что увеличивает утечки воздуха и усложняет регулирование проветривания выемочных участков.

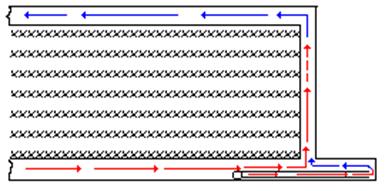

Погоризонтный способ подготовки шахтного поля заключается в том, что шахтное поле делят по падению транспортными горизонтами на выемочные ступени, отрабатываемые лавами по падению или восстанию. Схема погоризонтного способа подготовки шахтного поля показана на рисунке №3.

Рекомендуемая область применения погоризонтной схемы – пласты с углом падения до 10°. При погоризонтной схеме подготовки один транспортный горизонт служит для отработки как бремсберговой, так и уклонной ступени. Размер выемочной ступени по простиранию равен длине шахтного поля или той его части, которую отрабатывают лавами погоризонтно. По падению размер ступени изменяется от 400 до 2600 м. Число выемочных столбов, размещаемых в выемочной ступени, зависит от длины очистного забоя. С ростом его длины уменьшается число столбов и снижается объем проведения и поддержания наклонных подготовительных выработок.

Рисунок 3 – Погоризонтная схема подготовки шахтного поля

Погоризонтный способ подготовки шахтного поля является на данный момент наиболее прогрессивным и практически не имеет недостатков. Он рекомендован для всех строящихся шахт и шахт, находящихся на реконструкции.

Комбинированный способ в основном применяется на старых действующих шахтах, когда давно разрабатываемые пласты отрабатываются одним способом, а новые – другим. Также может применяться на шахтах, разрабатывающих пласты с переменным углом падения и большой мощностью междупластья, т. е. при значительной протяженности группирующих выработок. Их применение преследует своей целью повышение концентрации горных работ, улучшения проветривания и отвода воды, сокращения объема проветриваемых выработок и уменьшение затрат на транспортирование угля.

Так как угол падения пласта составляет a=16 градусов, то для отработки пласта К5' буду использовать панельный способ отработки шахтного поля. Схему отработки смотри в графической части.

Выбор системы разработки

Система разработки – определенный, увязанный в пространстве и времени порядок ведения очистных и подготовительных работ в пределах участка шахтного поля. Таким участком может являться выемочная ступень, панель или этаж.

Основные факторы, влияющие на выбор системы разработки: элементы, форма залегания и строение угольных пластов; свойства угля и вмещающих пород; газоносность и водоносность месторождения; склонность пластов к внезапным выбросам угля и газа, горным ударам; склонность угля к самовозгоранию; расстояние между разрабатываемыми пластами; глубина разработки; способы и средства механизации производственных процессов в очистных и подготовительных забоях. Элементы залегания пластов сохраняются на значительных площадях или могут изменяться в пределах одного шахтного поля. Поэтому при составлении программы развития горных работ на шахте предусматривают возможность перехода от одной системы к другой. Переход должен быть произведен с минимальными затратами средств и времени на базе существующего способа подготовки шахтного поля.

На шахтах Донбасса применяются следующие системы разработки:

1. сплошная;

2. столбовая;

3. комбинированная.

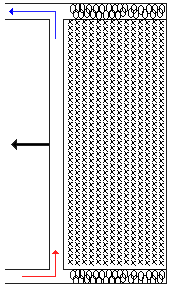

Сплошная система разработки предполагает одновременное ведение очистных и подготовительных работ в выемочном поле или этаже. При этом очистной забой и забои откаточного (конвейерного) и вентиляционного штреков, оконтуривающих выемочное поле или этаж движутся в одном направлении. Схему сплошной системы разработки смотри на рисунке №4.

Рисунок 4 – Схема сплошной системы разработки

Достоинствами сплошной системы разработки являются быстрый ввод очистных забоев в эксплуатацию, возможность размещения породы, получаемой при проведении штреков в выработанном пространстве, сравнительно невысокая трудоемкость проведения штреков. Недостатки сплошной системы разработки – сложность совмещения подготовительных и очистных работ в одном выемочном столбе или поле, повышенные нагрузки на крепь подготавливающих выработок в зонах активного опорного давления, невозможность доразведки пласта при подготовке выемочных столбов или полей, большая утечка воздуха через выработанное пространство, что требует установки бутовых полос.

Столбовая система разработки предполагает разделение в пространстве и во времени очистных и подготовительных работ. При столбовой системе разработки все подготавливающие выработки в выемочном поле проводят до начала очистной выемки.

Столбовая система позволяет отрабатывать подготовленный столб в обратном порядке – от границ этажа (яруса) к центру шахтного поля (панели), что позволяет погашать часть выработок. Схема столбовой системы разработки приведена на рисунке №5.

Рисунок 5 – Столбовая система разработки

Очистные забои при столбовой системе на пологих и наклонных пластах имеют прямолинейную форму, на крутых – прямолинейную и потолкоуступную. Они могут подвигаться по простиранию, падению, восстанию, или диагонально к линии простирания пласта.

Основным способом управления горным давлением в лаве при столбовой системе является полное обрушение, реже используют полную закладку выработанного пространства. При отработке тонких крутых пластов применяют также удержание кровли на кострах или плавное опускание.

К общим достоинствам столбовой системы относят: проведение выемочных выработок в массиве, не подверженном непосредственному влиянию очистных работ, и в соответствии с этим большая их устойчивость; разделение в пространстве и времени подготовительных и очистных работ в выемочном поле; получение дополнительной информации о горно-геологических условиях залегания пласта при подготовке запасов к выемке; возможность погашения выемочных выработок по мере подвигания очистных забоев.

Недостатками столбовой системы разработки являются: большой объем проведения выработок до начала очистных работ; сложность проветривания длинных (до 1500 м) выемочных выработок при их проведении, особенно на высокогазоносных пластах; необходимость поддержания длинных выемочных выработок как в период их проведения, так и во время ведения очистных работ.

Для подготовки лавы в эксплуатацию по столбовой системе разработки необходимо пройти 4-й северный конвейерный штрек длинной L=1380 м [по заданию] и 4-й северный вентиляционный штрек такой же длины. Эти выработки будут проводиться двумя проходческими бригадами одновременно по 310 метров в месяц [из опыта ш. Краснолиманская]. Следовательно, эти выработки будут пройдены за 5 месяцев. Затем необходимо нарезать лаву. По опыту работы шахты, эта процедура займет 1,5 месяца. Дальнейший монтаж комплекса и оборудования займет также 1,5 месяца [из опыта работы]. Следовательно, на подготовку и ввод лавы в эксплуатацию потребуется затратить, в общей сложности, 8 месяцев.

Исходя из всего выше сказанного, буду применять в проекте столбовую систему разработки.

Выбор длины лавы

Длину лавы можно определить расчетным путем исходя из горно-геологических факторов. Однако длину лавы рекомендуется принимать исходя из условий полного использования принятого оборудования, нормального проветривания, а при разработке запасов на большой глубине с учетом температурного фактора.

С увеличением длины лавы растет нагрузка на забой, транспортную выработку, увеличивается концентрация производства, уменьшается объем вспомогательных работ.

Однако чрезмерное увеличение длины лавы вызывает технические и организационные трудности в доставке оборудования, материалов, передвижения людей.

На шахте "Краснолиманская" нарезались лавы различной длины. В период «гигантомании» работали лавы длиной по 350-400 метров. Для отработки охранных «целиков» нарезались лавы по 80-100 метров. Поэтому, имея большой опыт, пришли к выводу, что наиболее рационально нарезать лаву длиной 200-230 метров.

Исходя из выше сказанного, принимаю длину лавы равной длине поставке механизированного комплекса МКД90 – 200 метров, плюс по 5 метров на верхнем и нижнем сопряжении лавы со штреками для установки концевых комплектов 2КК. Итак, принимаю длину лавы равной 210 метров (такая длина лавы принята в базовом варианте).

Определение сменной добычи

Сменную добычу определяю по формуле в тоннах

Дсм=Дц´пц.см.

Дсм=212,41´2=424,82

Электротехническая часть

Выбор напряжений

Электроэнергия напряжением U=6 кВ поступает на участковую подстанцию, где снижается до напряжения U=660 В, которым питаются все силовые токоприемники проектируемого участка. Для освещения и питания ручного электроинструмента применяю напряжение U=127 В.

Охрана труда

Все работники шахт должны проходить медицинский осмотр. Предварительный при поступлении, и текущий – один раз в год для подземных рабочих и один раз в два года – для поверхностных. Работники, не прошедшие медицинский осмотр, к работе не допускаются.

Специфические условия производства на шахте требуют особо тщательного отбора лиц, поступающих на работу. Для этого все поступающие на шахту после прохождения медицинского освидетельствования должны пройти обучение по технике безопасности и промышленной санитарии. Это же обучение проходят рабочие при переходе с профессии на профессию. После прохождения обучения, рабочие должны сдать экзамены комиссии под председательством главного инженера шахты.

Ежегодно для всех подземных рабочих проводится надзором участка повторный инструктаж по технике безопасности. Программы инструктажа утверждаются главным инженером шахты. Инструктаж фиксируется в Книге инструктажа рабочих по безопасности работ.

На шахте разработан План ликвидации аварий. План разрабатывается сроком на 6 месяцев. Все работники участка должны быть ознакомлены под роспись с теми разделами, которые касаются участка. При изменении в расположении выработок и их проветривании, вносятся необходимые поправки, с которыми также необходимо под роспись ознакомить рабочих.

Правильный учет всех лиц, спустившихся в шахту и выехавших из нее, необходим для принятия мер по розыску лиц, своевременно не выехавших из шахты, и особенно важен во время аварии: точное знание мест нахождения людей в значительной степени облегчает спасательные работы и обеспечивает своевременное оказание помощи пострадавшим и вывод людей в безопасные места или на поверхность.

Табельный учет осуществляется в контрольном табеле и в ламповой. В данный момент на шахте ведутся работы по установке автоматизированной системы по учету табельных номеров.

Для защиты органов дыхания людей при пожарах, каждому работнику перед спуском в шахту выдается изолирующий самоспасатель ШС-7М. Количество исправных самоспасателей на шахте на 10% больше списочного состава работников.

Такие же нормы относятся и к обеспечению работников индивидуальными аккумуляторными светильниками.

Противопожарная защита

Для борьбы с пожарами по конвейерному и вентиляционному штрекам проложен противопожарный трубопровод диаметром 100 миллиметров. По трубопроводу краской красного цвета выполнена полоса шириной 50 миллиметров. Через каждые 50 метров на конвейерном и 100 – на вентиляционном установлены пожарные краны. оборудованные пожарными рукавами длиной 20 метров со стволами и соединительными головками. Кроме того, на конвейерном штреке дополнительно по обе стороны приводных головок оборудованы такие же пожарные краны. Концы противопожарных трубопроводов отстоят от забоя не более чем на 20 метров.

Через каждые 300 метров на вентиляционном штреке, а также на сопряжениях штрека с грузовым ходком и лавой размещаются огнетушители в количестве одного порошкового и одного пенного.

Через каждые 100 метров на конвейерном штреке, а также на сопряжениях штрека с грузовым ходком и лавой, а также на приводных и концевых головках размещаются огнетушители в количестве одного порошкового и одного пенного. Также в этих местах размещены емкости с песком объемом 0,2 метра кубических. В емкости помещена лопата.

На распределительном пункте участка находится песок объемом не менее 0,2 метра кубических и два порошковых огнетушителя.

Погрузочный пункт лавы закреплен несгораемой крепью.

Вид работ

Норма выработки

Объем работ на цикл

Потребное количество чел.-смен на цикл по норме

Тарифная ставка, грн.

Сумма зарплаты на цикл, грн.

Основания для установления нормы выработки

Всего

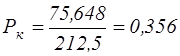

Находим комплексную расценку в гривнах за тонну по формуле

,

,

где ∑Зц – сумма затрат по заработной плате на один цикл, грн

Экономическая часть

Планирование себестоимости одной тонны угля на шахте производится по следующим экономическим элементам затрат:

- расходы на оплату труда;

- отчисление на государственное социальное страхование;

- затраты на материалы;

- амортизация основных фондов.

6.1 Расчет себестоимости одной тонны угля по элементу “Расходы на оплату труда”

Месячный фонд оплаты труда по очистному забою включает в себя:

- прямую сдельную заработную плату комплексной бригады ГРОЗ;

- прямую повременную заработную плату вспомогательных рабочих;

- оклады руководителей участка и доплат к ним;

- доплаты рабочим за работу в ночное время;

- “бригадирские”;

- доплата рабочим за передвижение к месту работы.

Прямая сдельная заработная плата рассчитывается по формуле, в гривнах

,

,

где Рк – комплексная расценка, гривен;

- добыча угля за месяц из проектируемого забоя, тонн.

- добыча угля за месяц из проектируемого забоя, тонн.

Прямая повременная заработная плата рассчитывается по формуле в гривнах

ЗПпов.=Тст´ чяв´ nр.дн.,

где Тст – тарифная ставка соответствующего разряда, гривен;

nр.дн. – число рабочих дней очистного забоя; nр.дн.=30

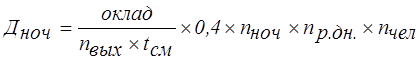

Доплата за работу в ночное время производится из расчета 40% тарифной ставки для МГВМ и ГРОЗ и 20% для всех остальных трудящихся. Ночным считается время с 22 часов до 6 часов. Фактически третья и четвертая смены по 4 часа в каждую

Дн=Тстч´0,4(0,2)´nноч´nсм´nр.дн.´nчел,

где Тстч –часовая тарифная ставка рабочего;

0,4 – 40% доплаты за работу в ночное время;

0,2 – 20% доплаты за работу в ночное время;

nноч – количество часов в ночной смене, подлежащих к оплате, nноч=4;

nсм – количество смен, за которые производится доплата за работу в ночное время;

nчел – количество человек, работающих в ночное время.

Для ГРОЗ доплата за работу в ночное время составляет, гривен

Днв=1,52´0,4´4´2´30´8=1167,36

Для машинистов горно-выемочных машин доплата за работу в ночное время составляет, гривен

Днв=1,76´0,4´4´2´30´1=168,96

Для электрослесарей 5 разряда доплата за работу в ночное время составляет, гривен

Днв=1,52´0,2´4´2´30´1=72,96

Для МПУ 3 разряда доплата за работу в ночное время составляет, гривен

Днв=1,172´0,2´4´2´30´1=56,256

Доплата за передвижение к месту работы и обратно производится из расчета норматива оплаты времени передвижения, установленного хронометражными наблюдениями.

Принимаю время, в часах, передвижения согласно хронометражных данных tхр=1.

Доплату для бригады за передвижение к месту работы и обратно рассчитываю по формуле в гривнах

Дпер=Тнорм´ tхр´чяв.сут.´nр.дн,

где Тнорм. – норматив оплаты за один час передвижения в гривнах; Тнорм=0,41.

Дпер=0,41´1´47´30=578,1

Для МПУ 3 разряда доплата за передвижение к рабочему месту составит, гривен

Дпер=0,41´1´3´30=36,9

Доплата за руководство бригадой и звеньями на шахте производится из расчета 50% прямой повременной заработной платы 5 разряда и 15% этой суммы каждому звеньевому. Бригадиру электрослесарей принимаю 15 гривен. Доплату за руководство бригадой и звеньями рассчитываю по формуле в гривнах

Дбр=(0,5+пзв.´0,5´0,15) ´ Тст.5р. ´пвых+ Дэл.сл,

где пзв – число звеньев, пзв=4

Дбр=(0,5+4´0,5´0,15)´ 9,084´22+15=174,88

Принимаю оклады для руководителей и специалистов участка в гривнах, соответственно:

начальник участка – 300;

заместитель начальника участка – 280;

механик участка – 280;

помощник начальника участка – 250;

горные мастера – 230.

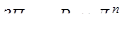

Доплата за работу в ночное время производится только помощнику начальника участка и горным мастерам, а именно:

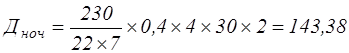

помощнику начальника участка

,

,

где tсм – продолжительность смены, час; tсм=8

nвых – число выходов за месяц, nвых=22

48 – количество часов в ночное время, оплачиваемое по приказу за месяц

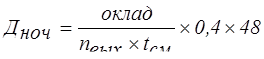

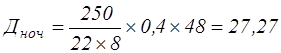

;

;

горным мастерам

,

,

Доплата за передвижение руководителям участка (начальник, зам. начальника, пом. начальника и механик) в гривнах составляет каждому

Дпер=0,41´1´18=7,38,

где 18 – обязательное количество спусков в шахту.

Сумма доплат за передвижение к месту работы горных мастеров составляет в гривнах

Таблица 20 – Расчет по элементу “Расходы на оплату труда”

| Вид работ | Профессия, должность | Тарифный разряд | Штат на сутки, чел. | Число выходов за месяц | Месячный объем работ. | Расценка комплексная. тарифная ставка, грн. | Основная заработная плата, грн. | ||||||

| Явочная | Списочная | Прямая | Доплата за | ||||||||||

| Передвижение | Бригадирские | Ночные | Всего основная заработная плата, грн. | ||||||||||

| Суточная комплексная бригада | МГВМ ГРОЗ | 6 5 | 47 4 34 | 89 8 64 | 38250 | 0,356 | 13617 | 578,1 | 174,88 | 1409,28 168,96 1167,36 | 15779,26 | ||

| Обслуживание механизмов | эл. сл. деж. эл. сл. рем. | 5 4 | 3 6 | 6 11 | 72,96 | ||||||||

| Обслуживание погруз. пункта | МПУ | 3 | 3 | 6 | 90 | 7,082 | 637,38 | 36,9 | 56,26 | 730,54 | |||

| Итого по очистному забою | ΣФоч= | 16509,8 | |||||||||||

| Руководители участка | Нач. участка Зам. нач. участка Пом. нач. участка Механик Горный мастер | 1 1 1 1 4 | 1 1 1 1 8 | 300 280 250 280 230 | 300 280 250 280 1840 | 7,38 7,38 7,38 7,38 49,2 |

27,27

143,38 | 307,38 287,38 284,65 287,38 2032,58 | |||||

| Итого руководители | ΣФрук= | 3199,37 | |||||||||||

| Всего | ΣФот=ΣФоч+ΣФрук= | 19709,17 | |||||||||||

Дпер=0,41´1´4´30=49,2

Дальнейший расчет произвожу в таблице 20.

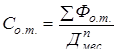

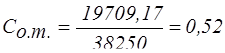

Себестоимость одной тонны угля по элементу «Расходы на оплату труда» в гривнах за тонну вычисляю по формуле

6.2 Расчет себестоимости одной тонны угля по элементу “Отчисления на государственное социальное страхование”

Сумма отчислений на социальное страхование на шахте производится в гривнах из расчета 37% от суммы фонда оплаты труда и 0,5% на медобслуживание от этой же суммы.

Сумму отчислений на государственное социальное страхование и медицинское обслуживание нахожу по формуле в гривнах

Зотч=0,375´∑Фо.т.

Зотч=0,375´19709,17=7390,94

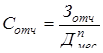

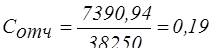

Себестоимость одной тонны угля по этому разделу находим по формуле в гривнах

6.3 Расчет себестоимости по элементу “Материальные затраты”

Этот элемент затрат состоит из расходов на вспомогательные материалы и оплату электроэнергии со стороны.

Специальная часть

По заданию дипломного проектирования необходимо разработать мероприятия для комплексного обеспыливания участка.

Шахтная пыль

Шахтная пыль – совокупность тонкодисперсных минеральных частиц, образующихся из ископаемого угля и пустой породы и находящихся во взвешенном или осевшем состоянии в горных выработках. Размер частиц пыли изменяется от 1 мм до долей микрона.

Шахтная пыль образуется в основном при добыче и транспортировке полезного ископаемого, отбойке горных пород, погрузке и транспортировке горной массы.

При вдыхании породной пыли, содержащей свободный диоксид кремния, происходит запыление, называемое силикозом, а при вдыхании угольной – антракоз.

Угольная пыль обладает взрывчатыми свойствами. К опасным по пыли относят пласты угля и горючих сланцев с выходом летучих веществ 155 и более, а также пласты угля, взрывчатость которых определена лабораторно.

Предварительное увлажнение угля в массиве

Предварительное увлажнение угля в массиве буду производить через скважины диаметром 45 миллиметров и длиной 170 метров. Бурение шпуров предлагаю производить при помощи электробура ЭБГП1. Нагнетание воды в пласт предлагаю производить при помощи насосной установки УН35.

Скважины бурятся по середине мощности пласта. Расстояние между скважинами принимаю 20 метров. Герметизация скважин осуществляется с помощью герметизатора "Таурас" на глубину не менее 5 метров.

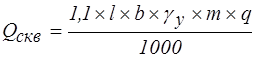

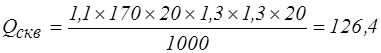

Количество жидкости, которое необходимо подать в скважину определяю по формуле в метрах кубических

,

,

где l – длина скважины в метрах; l=170

b – расстояние между скважинами в метрах; b=20

q – удельный расход воды в литрах на тонну

Продолжительность нагнетания воды в скважину нахожу по формуле в часах.

,

,

где qн – темп нагнетания воды в скважину в метрах кубических за час; qн=1,8

Средняя производительность бурового станка ЭБГП1 составляет 30 метров скважины в час. Следовательно, продолжительность бурения одной скважин длиной 170 метров составит 6 часов.

Продолжительность бурения и нагнетания воды в скважину длинной составит 76 часов или 3 суток и 4 часа.

Для повышения эффективности предварительного увлажнения угля в массиве к воде добавляется смачиватель ДБ в концентрации 0,1%. При закачке воды в скважину в объеме 126, 4 метра кубических, расход смачивателя ДБ на одну скважину составит 126,4 литра.

Суточный расход воды для нагнетания в скважину нахожу по формуле в метрах кубических

Vсут=1,8´24=43,2

Эффективность снижения пылеобразования при указанном способе увлажнения угля в массиве и выбранных параметрах составит не менее 60%.

СОДЕРЖАНИЕ

Введение

1 Краткая характеристика шахты

1.1 Общие сведения о шахте

1.2 Краткая геологическая характеристика месторождения

1.3 Вскрытие и подготовка шахтного поля

1.4 Система разработки на проектируемом участке

1.5 Технология ведения очистных работ (базовый вариант)

2 Технологическая часть

2.1 Анализ существующей технологии очистных работ на шахте по данному пласту и задач дипломного проектирования

2.2 Исходные данные

2.3 Способ подготовки шахтного поля

2.4 Выбор системы разработки

2.5 Выбор технологии и оборудования

2.6 Крепление сопряжения лавы с прилегающими выработками

2.7 Выбор длины лавы

2.8 Определение технических данных участка

2.9 Расчет расхода воздуха для проветривания очистной выработки

3 Электротехническая часть

3.1 Выбор напряжений

3.2 Расчет электрических нагрузок и выбор участковой трансформаторной подстанции

3.3 Расчет кабельной сети напряжением до 1 кВ

3.4 Выбор аппаратуры защиты и управления

6

8

8

10

14

15

16

20

20

21

21

24

27

45

46

47

50

53

53

53

55

57

4 Правила техники безопасности при ведении очистных работ, охрана труда, противопожарная защита

4.1 Правила техники безопасности при ведении очистных работ

4.2 Охрана труда

4.3 Противопожарная защита

5 Организация и технология работ

5.1 Расчет и состав работ по процессам на цикл

5.2 Расчет комплексной нормы выработки и расценки

5.3 Расчет численности суточной комплексной бригады ГРОЗ и рабочих лавы

5.4 Составление графика выходов на сутки

5.5 Расчет производительности труда

5.6 Расчет продолжительности рабочих процессов. Составление планограммы работ на сутки

5.7 Технология выемки угля в лаве, крепление и управление кровлей

6 Экономическая часть

6.1 Расчет себестоимости одной тонны угля по элементу “Расходы на оплату труда”

6.2 Расчет себестоимости одной тонны угля по элементу “Отчисления на государственное социальное страхование”

6.3 Расчет себестоимости по элементу “Материальные затраты”

6.4 Расчет себестоимости по элементу “Амортизация основных фондов”

6.5 Калькуляция себестоимости одной тонны угля

6.6 Сравнительная таблица технико-экономических показателей

6.7 Расчет показателей экономической эффективности

60

60

62

63

64

64

66

71

72

72

73

75

81

81

85

87

91

92

93

93

7 Специальная часть

7.1 Шахтная пыль

7.2 Оценка выемочного комбайна по пылевому фактору

7.3 Выбор комплекса мероприятий по борьбе с пылью

7.4 Предварительное увлажнение угля в массиве

7.5 Орошение при работе выемочного комбайна

7.6 Орошение на погрузочном пункте очистного забоя

7.7 Обеспыливание вентиляционной струи

7.8 Расчет расхода воды и смачивателя

8 Заключение

Список использованных источников

95

95

95

96

98

99

101

101

103

104

105

Введение

Угольная промышленность Украины является основой топливно-энергетического комплекса страны. Уголь используется в теплоэнергетике, металлургической и химической промышленностях и для коммунальных нужд.

В условиях перехода страны к рыночной экономике требуется стабильность работы угольной промышленности и наращивания угледобычи. Этому будет способствовать улучшение условий труда шахтеров, оплаты труда, повышения производительности труда и снижение себестоимости готовой продукции, а также улучшение качества угля и увеличение объема его обогащения.

Основным угледобывающим регионом страны является Донбасс. В связи со значительной глубиной горных работ в бассейне, добыча угля сопровождается сложными горно-геологическими условиями, что вызывает высокую трудоемкость работ при низкой производительности труда.

В настоящее время возрастает потребность в увеличении уровня добычи угля при снижении его себестоимости.

Важнейшей задачей угольной промышленности является дальнейшее техническое перевооружение и реконструкция шахт Донбасса на базе передовой техники и технологии добычи угля и проведения горных выработок, а также внедрение новых прогрессивных типов и видов крепи и новых способов поддержания кровли. Для этих целей необходимо перевооружение угольных шахт; разработка и освоение производства машин для комплексной механизации очистных работ и проведения горных выработок, в том числе комплексов оборудования для выемки тонких угольных пластов и пластов со сложными горно-геологическими условиями, проходческих комбайнов и комплексов для проведения выработок по более крепким породам; внедрение очистных агрегатов для ведения работ без постоянного присутствия людей в забоях; обеспечение прироста объема добычи в основном за счет повышения производительности труда.

Высокий уровень механизации, интенсификации и концентрации горных работ, применение все более производительной и дорогостоящей техники, необходимость оперативного принятия управленческих решений для обеспечения достаточной организационной надежности функционирования производственного процесса, требуют решения ряда сложных задач, связанных с обоснованием экономически целесообразного резервирования производственных мощностей, разработки новых методов и принципов организации труда и производства с учетом передового опыта.

Целью дипломного проектирования является на основе анализа существующей технологии и организации производства внедрить ряд мероприятий, которые позволят улучшить технико-экономические показатели и сделать экономическую оценку предложенного варианта.

краткая характеристика шахты

Общие сведения о шахте

Шахта "Краснолиманская" построена на пластах l7 и l3 и сдана в эксплуатацию в 1950 году с рабочим горизонтом 210 м и проектной мощностью 1200000 м тонн в год.

Поле шахты “Краснолиманская” расположено в центральной части Красноармейского горнопромышленного района.

По административному делению эта площадь входит в Красноармейский район Донецкой области Украины.

Поле шахты занимает выгодное геолого-географическое положение. Вблизи располагаются крупные действующие шахты района: шахта им. А. И. Стаханова, шахта “Родинская”, шахта “Центральная”. В непосредственной близости расположены рабочие поселки шахт и села: Красное, Федоровка, Родинское, Димитров. В 15 км северо-западнее расположен город Доброполье, а в 10 км южнее – город Красноармейск. Недра шахты подчинены ПО "Красноармейскуголь".

Границы оцениваемой площади, принятые в соответствии с протоколом технического совещания производственного объединения “Красноармейскуголь”, следующие:

на северо-западе – по всем пластам линия сечения пластов Центральным надвигом;

на востоке (нижняя граница) – по пластам m26, m24, m04, l8, l18, l6, l5, l2, l1, kн8, k7 – изогипса – 650;

по пластам l7, l4, l3, kв5 – изогипса – 825;

на западе (верхняя граница) – по пластам m26, m24, m04 – линия сечения пластов Глубокоярским сбросом до пересечения на юге с изогипсой – 650 м;

по пластам l18, l8, l7, l6, l5, l4, l3, l2, l1, kв8 – выхода пластов на поверхность карбона;

по пласту k7 – изогипсе – 300 м;

по пласту k5 – нижняя граница шахты “Родинская”;

на юге – общая граница с шахтой “Центральная”.

Размеры шахтного поля следующие:

по простиранию –6,0 км;

по падению – 9,6 км.

Площадь шахтного поля составляет 57,5 км.

Рельеф представляет собой слабохолменную равнину, изрезанную балками и речками. Максимальные отметки рельефа +200 м, приурочены к водораздельным пространствам, минимальные +95 м к долине реки Казенный Торец. Общее понижение местности наблюдается в направлении уклона реки Казенный Торец. С левого берега реки совпадают балки Осиноватая, Водяная, Дальний Яр, Глубокий Яр, а с правого балка Заячья и Чаплинская. Склоны балок от пологих до крутых 20-30.

Климат района умеренно - континентальный. Многолетняя средняя температура воздуха от +7 до +8. Максимальная глубина промерзания почвы 75-120 см. Преобладают ветры восточного направления.

Поле шахты занимает выгодное экономическое и промышленное положение. Шахта и шахтные поселки связаны с железнодорожной магистралью Ростов-Киев.

Водоснабжение шахты и городов осуществляется за счет водовода Карловка - Красноармейск, а также артезианской скважины в селе Федоровка.

Источником энергоснабжения служит Кураховская ГРЭС. Основными потребителями углей являются коксохимзаводы и электростанции.

Промышленные запасы на 1 января 1999 года составили 87324000 тонн.

Проектная мощность шахты в 1958г по вводу в эксплуатацию была принята 1200 тысяч тонн в год.

Проектная производственная мощность шахты составляет 2100000 тонн. Фактическая добыча 2456000 тонн.

Расчетный срок службы шахты – 41 год.

Режим работы предприятия следующий:

число рабочих дней в году – 357;

рабочая неделя шестидневная прерывная;

продолжительность смены для подземных рабочих – 6 часов, для поверхностных – 8 часов.

Работы по добыче и проходке ведутся в три смены, четвертая смена – ремонтно-подготовительная.

Шахта "Краснолиманская" относится к сверхкатегорийной по газу метану и опасной по пыли.

Дата: 2019-05-28, просмотров: 395.