По особенностям перевозки грузы в кипах подразделяются на волокнистые легковоспламеняющиеся, продукцию целлюлозной и бумажной промышленности, сырье животного происхождения, каучук, табак.

По физико-химическим и транспортно-технологическим характеристикам грузы, перевозимые в кипах, подразделяются на твердо прессованные (хлопок) и слабо прессованные (целлюлоза, каучук).Кипа имеет правильную геометрическую форму, чаще всего в виде параллелепипеда.

Товар в тюках не спрессован. Форма тюков может быть геометрически неправильной.

На ценные грузы, спрессованные в кипах. Кладут поперек две планки или деревянный щиток с поперечными планками, через которые кипу стягивают или обвязывают стальной лентой или проволокой.

Для малоценных грузов используют мягкую упаковку в кипы без планок с двумя обвязками тонкой стальной лентой.

Рассмотрим физико-химические и транспортно-технологические свойства некоторых грузов в кипах и тюках.

Волокнистые легковоспламеняющиеся грузы опасны в пожарном отношении. Кипы с неисправной упаковкой гигроскопичны, подвержены самонагреванию и самовозгаранию при окислении кислородом окружающего воздуха и соприкосновении с растительными маслами и другими жирами. Перевозка их вместе со жмыхами, льняными, конопляными семенами запрещается. Не допускается применение крючьев при производстве погрузо-разгрузочных работ.

Продукция целлюлозной и бумажной продукции требует предохранение от влажности. При подмочке целлюлоза сильно разбухает, упаковочные пояса лопаются и кипы становятся нетранспортабельными. Бумагу можно грузить совместно с пищевыми грузами, не выделяющими влагу.

Род груза: груз в ящиках

Вид груза: чай, тарно-штучный груз

При транспортировке чая обязательно надо не забывать о его важных свойствах, невыполнение которых может привести к утрате груза:

Не влаголюбив

Объемно-массовые показатели

Грузовое место характеризуется габаритными размерами: длиной, шириной, высотой, произведение которых дает габаритный объем места, и массой места брутто. Удельный объем грузового места (м3/т) это отношение его габаритного объема к массе брутто.

Отношение суммы габаритных объемов грузовых мест к их суммарной массе брутто определяет собой удельный объем груза (м3/т).

Таблица 2.2 Объемно – массовые показатели

| Годовой объем перевозок, (Qг), тыс. т. | 32 |

| Число обслуживаемых предприятий (n) | 10 |

| Интервал вывоза (t), сут. | 0,56 |

| Размеры грузового места (д×ш×в), (мм) | 608×498×495 |

| Масса грузового места, кг | 50 |

| Удельный погрузочный объем, м3/т | 3 |

Тара, упаковка и маркировка грузов

Тара

Тарой называется промышленное изделие, в которое помещают продукцию для сохранности при транспортировки. Тара делится на потребительскую и транспортную.

В потребительскую тару (бутылки, коробки, банки) расфасовывают товары для доставки потребителю.

Транспортная тара служит для упаковки грузов в потребительской таре, а также неупакованных. Основное назначение тары – защита содержимого, главным образом, от механических повреждений при транспортировке.

По способности противостоять внешним механическим воздействиям тара бывает жесткая, способная сохранять форму в наполненном или порожнем виде; хрупкая, способная в порожнем виде сохранять форму; мягкая, без содержимого принимающая первоначальную плоскую форму. По материалу изготовления тара бывает деревянная, картонно-бумажная, металлическая, стеклянная, текстильная, из синтетических материалов; по сроку службы – разовая, многооборотная.

Грузовым местом называется единица тары с содержимым или несколько таких единиц, составляющих одно целое при транспортировке.

Прочность тары должна быть достаточной для того, чтобы не было ее поломок и остаточных деформаций при соответствующей высоте штабелирования грузовых мест.

В нормативной документации по перевозки грузов тара шифруется цифровым и буквенным кодом. Кодовое число определяет вид тары, буква – род материала. Первая группа шифра определяет транспортную тару, последняя – потребительскую.

Упаковка

Упаковочные материалы (древесина, бумага, картон, ткани и др.) предназначены совместно с тарой защищать груз в потребительской и транспортной таре или в контейнере от механических повреждений, физико-химических и биологических воздействий. При транспортировки груз испытывает следующие воздействия: механические – удары, толчки, статические нагрузки, вибрацию, трение; гидрометеорологические – атмосферные осадки, влажность воздуха, колебания температуры; биологические – деятельность микроорганизмов.

Маркировка

Маркировкой называются различные надписи, рисунки, знаки и условные обозначения, которые наносят на грузовые места. Маркировка указывает на следующее: место назначение груза предписанным путем; способы обращения с грузом при его хранении, перегрузке, перевозки и распаковке; комплектность груза и сохранность его доставки (рис 1). Нанесение маркировки регламентируется Государственными стандартами.

Рис. 3.3.1 Маркировка груза и упаковки (I – место расположение маркировочных ярлыков)

Маркировка содержит отличительный текст и манипуляционные знаки.

Отличительный текст состоит из основных, дополнительных и информационных надписей. Предупредительные надписи и манипуляционные знаки указывают на правильный способ обращения с грузом.

По назначению маркировка делится на товарную, отправительскую, транспортную и специальную.

Товарную маркировку наносит изготовитель товара на изделие или потребительскую тару. В товарную маркировку входят сведения, интересующие потребителя и относящиеся к содержанию товара, его качеству и т. д.

Отправительская маркировка должна содержать реквизиты, определяющие принадлежности грузовых мест к определенной партии груза, следующей по накладной: дробь, числитель которой представляет собой номер места и знаки отправителя, а знаменатель – число мест; наименование отправителя и получателя; пункты отправления, перевалки (при смешанном сообщении), назначения.

Транспортная маркировка наносится отправителем на все грузовые места независимо от отправительской маркировки в виде дроби: в числителе – порядковый номер, под которым отправка зарегистрирована в книге отправления; В знаменателе – число мест данной отправки. Наличие и правильность отправительской и транспортной маркировок проверяют путем сопоставления с данными грузовых документов.

Специальная маркировка наносится отправителем на грузовые места, если они требуют особого обращения при погрузо-разгрузочных работах, перевозки и хранении и представляет собой условные знаки или короткие надписи.

Способ складирования

Цель создания и функционирования любого склада состоит в том, чтобы принимать с одного транспорта грузопоток с одними параметрами, перерабатывать и выдавать его на другой с другими параметрами и выполнять это требование с минимальными приведенными затратами.

По назначению склады промышленных предприятий подразделяются на следующие: склады материально-технического снабжения, склады готовой продукции, производственно-технологические склады.

Склады материально-технического снабжения относятся к группе общезаводских и имеют целью снабжение производственных участков и цехов исходным сырьем, материалами, заготовками, полуфабрикатами и комплектующими изделиями, поступающими по внешней кооперации с других промышленных предприятий того же региона или других городов.

Склады материально-технического снабжения промышленных предприятий очень разнообразны по номенклатуре хранящихся и перерабатываемых грузов, характеру строительной части, физическим условиям среды, уровню механизации и автоматизации и другим характеристикам.

К складам материально-технического обеспечения можно отнести все общезаводские склады, через которые предприятие получает сырье, материалы, изделия, заготовки, необходимые для производства.

Особенность этих складов состоит и также в том, что они входят, с одной стороны, в систему складского хозяйства промышленного предприятия и связаны с технологией основного производства, а с другой – в состав общей структуры материально-технического снабжения того региона, в котором находится промышленное предприятие, т.е. в региональную инфраструктуру.

По роду и параметрам перерабатываемых грузов склады материально-технического снабжения делятся на следующие четыре группы: склады сыпучих грузов; склады товарно-штучных грузов; склады длинномерных грузов; склады крупногабаритных грузов.

Особенностями складов материально-технического снабжения являются большие сроки хранения грузов (от 20-25 суток на складах промышленных предприятий, до 70-90 суток и более на снабженческо-сбытовых базах материально-технического снабжения); прибытие грузов внешним транспортом, а отсюда и возможная большая неравномерность грузопотока прибытия и большие партии прибытия грузов; необходимость хорошей связи и четких технических, экономических и юридических отношений с железнодорожной станцией и автотранспортным предприятием, доставляющим грузы; необходимость связей с большим количеством поставщиком грузов.

Особенностями складов готовой продукции являются короткие сроки хранения грузов (от 1-2 до 8-10 суток); отправка грузов автомобильным (железнодорожным) транспортом; ритмичное поступление грузов на склад средствами внутризаводского транспорта; необходимость формирования наиболее рациональных транспортных партий с учетом интересов потребителя, транспортных организаций и собственного производства.

Особенностями производственных складов являются сравнительно небольшие сроки (до 2-3 суток) и запасы хранения грузов; возможность прибытия и отправления грузов небольшими партиями с небольшими интервалами времени или даже непрерывным потоком; зависимость грузопотоков от производственной обстановки; ритмичность грузопотоков и отсутствие большой их неравномерности.

С учетом таких условий для производственных складов часто целесообразно бывает применение подвижных систем складирования. Поэтому производственно-технологические склады являются не вспомогательными сооружениями на участках и в цехах, а способствуют выполнению важнейших функций организации и планирования производства.

Режим хранения

Понятие «способ хранения грузов» включает в себя условия хранения, типы и параметры оборудования, применяемого для хранения грузов и доставки их на места хранения; типы и параметры строительных конструкций, создающих определенные условия для хранения грузов.

По роду хранимых материалов оборудование для хранения грузов может быть разделено на оборудование для хранения штучных крупногабаритных, тарно-штучных, сыпучих, жидких и газообразных грузов в соответствии с физическим состоянием и характеристиками хранимых грузов. По стационарности хранимых материалов оборудование подразделяются на: стационарное, нестационарное (переставное), передвижное, составное (сборно-разборное). По материалу, из которого они изготовляются: на металлическое, бетонное и пр.; по типу применяемого оборудования - на спешное и универсальное.

Для хранения сыпучих грузов применяются штабеля у повышенных путей и разгрузочных эстакад; приемные траншеи, закрома, бункеры, силосы, эстакадные, шатровые и закрытые склады.

Для хранения штучных грузов применяются штабеля грузов в плоских ящичных поддонах; стеллажи бесполочные и каркасные клеточные, тупиковые, проходные, гравитационные, передвижные, консольные, Ш-образные стеллажи.

Общим признаком всего оборудования для хранения грузов является их целевое назначение, которое состоит в том, чтобы хранить грузы в течение более или менее длительного времени. Параметры выбираемого оборудования для хранения грузов зависят от рода и характеристики грузов, требуемых условий хранения и технологии переработки грузов, сроков хранения и других факторов и могут быть очень разнообразными.

Условия хранения грузов на складах должно обеспечивать качественную и количественную сохранность всех хранящихся на складе грузов; наиболее рациональное размещение грузов по участкам хранения в зависимости от их свойств и технологии переработки; возможности использования наиболее рациональных технологических процессов переработки грузов и видов средств механизации и т.д.

Каждое из требований к зоне и оборудованию для хранения грузов должно формировать систему критериев, характеризующих зону хранения склада как техническое сооружение.

Для хранения груза должны применяться штабеля грузов в плоских, стоечных и ящичных поддонах; стеллажи безполочные и каркасные клеточные, тупиковые, проходные, гравитационные, передвижные, консольные, Ш-образные стеллажи.

В местах хранения груза должен поддерживаться определенный температурный режим, также не должно быть источников огня в связи с легковоспламеняемостью груза. На складе или погрузо-разгрузочном пункте должна быть защита от влаги, так как пряжа не любит влагу.

Способ погрузки и разгрузки

На автомобильном транспорте используются различные формы организации погрузо-разгрузочных работ. Наиболее распространенной из них является выполнение работ средствами грузоотправителей и грузополучателей при постоянном закреплении погрузо-разгрузочных машин, механизаторов, грузчиков и стропальщиков за грузовыми постами или пунктами. При такой форме достигается необходимая специализация рабочих и машин по условиям производства погрузо-разгрузочных работ, виду груза, типам применяемого подвижного состава, что в конечном итоге способствует повышению производительности труда при погрузке и выгрузке грузов.

При определении преимущественного способа выполнения погрузо-разгрузочных работ у клиентуры должен соблюдаться основной принцип – максимальный уровень механизации погрузки у грузоотправителя и выгрузки у грузополучателя. Выделяются ручной, частично механизированный (погрузка ручная, выгрузка механизированная и наоборот) и механизированный способы. При частично механизированном и механизированном способах с применением экскаваторов, бункеров, автомобилеопрокидователей, авто- и электропогрузчиков устанавливается направление погрузки и выгрузки: сверху, сзади слева или справа. Одновременно возникает дополнительное требование – необходимо усилить пола кузова, если погрузо-разгрузочные операции внутри кузова выполняются авто- и электропогрузчиками.(рис. 6.1)

Ручной способ выполнения погрузо-разгрузочных работ требует минимальной погрузочной высоты и обязательного оборудования транспортного средства грузоподъемным бортом типа УГБ, различными типами кранов и опрокидывающих устройств.

При преимущественном использовании различных перегрузочных устройств и механизмов предпочтительно применение открытых или закрытых кузовов со съемными, сдвижными крышками, а также широко открывающимися дверьми.

Погрузо-разгрузочные работы выполняются вилочными аккумуляторными малогабаритными погрузчиками типа.

Функция погрузки грузов на автомобиль заключается в систематическом повторении рабочего цикла, в состав которого входят перемещение поддонов с ящиками от штабеля, где они сложены, к автомобилю, где погрузчик укладывает их на грузовую платформу.

Рис. 6.1 – Автопогрузчик вилочного типа.

Данный автопогрузчик имеет небольшую грузоподъёмность и предназначен для работы внутри складских помещений, обладает высокой манёвренностью

Техническая характеристика вилочного погрузчика 4034

| параметр | СИ | Значение |

| грузоподъёмность | Кг | 900 |

| Максимальная высота погрузки | Мм | 1950 |

| Радиус поворота | М | 1.84 |

Способ перевозки

В транспортном процессе наиболее динамичным элементом является транспортное состояние груза, которое в результате научно-технического прогресса подвергается существенное трансформации, а это требует создания принципиально новых типов транспортных средств, перегрузочного оборудования, других организационных форм перевозки.

Влияние транспортного состояния груза на транспортные и перегрузочные средства и технологию перевозки особенно проявилось при транспортировке мелкоштучного грузов.

Мелкоштучные грузы во всех больших количествах перевозят в виде укрупненных грузовых мест. На первом этапе в качестве средств укрепления грузовых мест были использованы пакеты, сформированные на универсальных поддонах. Производительность технологических линий увеличилась. Однако общее время доставки грузов продолжало оставаться большим. Требовались радикальные меры в области транспортировки грузов, одной из которых явилось применение контейнеров. Их использование при организации сквозных перевозок «от двери грузоотправителя до двери грузополучателя» позволило решить три основные проблемы транспортировки: сократить общее время доставки грузов, снизить стоимость перевозки, автоматизировать процесс учета и планирования транспортного потока. Это вызвало радикальную перестройку транспортной системы: в материально-технической области потребовалось создать парк крупнотоннажных контейнеров, соответствующих транспортных средств; построить терминалы с мощным подъемно транспортным оборудованием; создать контейнерные участки на железнодорожных станциях, речных пристанях.

Изменение технологии транспортировки привело к изменению ее организации. Развитие перевозок в контейнерах, трейлерах вызвало углубление интеграции разных видов транспорта в национальном и междугородном масштабах. При этом оказались затронутыми интересы не только транспорта, но и отправителей и получателей грузов.

Влияние транспортного состояния груза на технологию и организацию перевозок – процесс не односторонний. Условия и масштабы перевозок, их технологическая оснащенность приводят к максимальной унификации транспортного состояния груза, его наибольшей приспособленности к контейнерным условиям данной транспортировки.

При транспортировании грузов должны соблюдаться требования Правил дорожного движения.

Груз должен быть равномерно распределен в кузове, чтобы не нарушать устойчивость автомобиля и не затруднять управление им. Груз не должен смещаться во время движения.

Для перевозки можно использовать два автомобиля наиболее подходящих для перевозки чая в ящиках, это ЗИЛ-5301 «Бычок» и ГАЗ 33021 «Газель». Оба этих автомобиля имеют бортовую платформу и оборудуются тентом.

Критерия правильного выбора автотранспортного средства являются минимальная себестоимость перевозки, максимальная производительность труда, обеспечение сохранности груза и своевременная его доставка, максимальная безопасность движения. Для расчетного выбора подвижного состава определяем 2 типа специализированных автотранспортных средств, которые можно использовать для перевозки заданного груза. Затем приступаем к анализу его технико-эксплуатационных и экономических показателей.

Полная масса АТС

Полная масса автотранспортных средств состоит из снаряженной массы, массы груза (по грузоподъемности) или пассажиров (по числу мест), их багажа, водителя и другого обслуживающего персонала.

Полная масса автопоездов: для прицепного поезда – сумма полных масс тягача и прицепа; для седельного – сумма снаряженной массы тягача, массы персонала в кабине и полной массы полуприцепа.

Категории дорог

По виду покрытий все дороги разделяются на пять групп:

Д1 - цементобетонные (монолитные и сборные); асфальтобетонные из смесей, укладываемых в горячем, теплом и холодном состоянии; из брусчатки и мозаики на бетонном или каменном основании.

Д2 - покрытия из бетонно-минеральных смесей подобранного состава с применением прочного щебня и вязкого битума, приготовленных в смесителях и укладываемых в горячем состоянии.

Д3 - щебеночные, гравийные и из других прочных минеральных материалов с необходимым уплотнением их при строительстве; дегтебетонные смеси, укладываемые как в горячем, так и в холодном состоянии.

Д4 - покрытия из булыжного и колотого камня; покрытия из грунтов и местных мало-прочных каменных материалов, обработанных органическими вяжущими веществами или сочетанием различных вяжущих и добавок активных веществ.

Д5 - естественные грунтовые дороги; из грунтов, укрепленных или улучшенных различными местными материалами; деревянные покрытия.

Осевая нагрузка

По допустимой осевой нагрузке установлены 4 основные группы дорог:

1) грунтовые дороги, имеющие наименьшую несущую способность (преимущественно для автотранспортных средств повышенной и высокой проходимости);

2) дороги с твердым покрытием, выдерживающие осевую нагрузку в 6 т (преимущественно для автотранспортных средств группы Б (таблица));

3) дороги с усовершенствованным покрытием, выдерживающие осевую нагрузку в 10 т (преимущественно для автотранспортных средств группы А, а также с осевой нагрузкой 8 т);

4) дороги специальные, технологические, выдерживающие осевую нагрузку от одиночной оси, превышающую 10 т (для внедорожных автотранспортных средств).

Таблица 9.1 – Наибольшие пределы статической осевой нагрузки

| Расстояние между осями, м | Осевая нагрузка, т | |

| Группа А | Группа Б | |

| 2,5 м и более | 10 | 6,0 |

| Свыше 1,39 до 2,5 | 9,0 | 5,5 |

| Свыше 1,25 до 1,39 | 8,0 | 5,0 |

| От 1 до 1,25 | 7,0 | 4,5 |

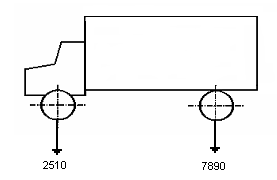

Таблица 9.2 Осевая нагрузка

| на переднюю ось, Ga1 | кг | 2510 |

| на заднюю ось, Ga2 | кг | 7890 |

Рис. 9.1 распределение нагрузки

Грузоподъемность

Грузовые автомобили делятся на группы по полной массе

1 до 1.2 т.

2 1.2 – 2 т.

3 2-8 т.

4 8 – 14 т.

5 14-20 т.

6 20-40 т.

7 свыше 40 т.

Грузоподъемность определяется как масса перевозимого груза без массы водителя и пассажиров в кабине

| Грузоподъёмность | кг | 3000 |

Дата: 2019-05-28, просмотров: 310.