Характеристика сырья. Для производства хлеба и хлебобулочных изделий используют основное и дополнительное сырьё. Основным сырьём хлебопекарного производства служит мука, вода, дрожжи и соль. В качестве дополнительного сырья используют также сахар, жиры, молоко и другие молочные продукты, яйца, пряности и другие продукты.

Для хлебобулочного производства используют, как правило, пшеничную и ржаную муку (существуют также ржано-пшеничная и пшенично-ржаная мука).

Пшеничная мука делится на следующие пять сортов: крупчатка, высший, первый, второй сорт и обойная мука. Пшеничная мука содержит воду, моно- и дисахариды, крахмал, клетчатку, жир, белки, золу, в малых количествах – пентозаны, а также ферменты (прежде всего, амилолитические), витамины. Состав и свойства пшеничной муки зависят от партии зерна, способа помола, выхода и сорта муки. Например, обойная мука содержит 1,6 % клетчатки, тогда как мука высшего сорта – всего 0,2 %. С одной стороны, малое содержание клетчатки способствует более нежной консистенции хлеба, а с другой – уменьшает долю пищевых волокон в рационе человека. Содержание белка в пшеничной муке составляет 10 – 12 %, а углеводов в ней содержится 69 – 72 %. Содержание жира в пшеничной муке составляет 1 – 1,5 % (все цифры даны в пересчёте на сухое вещество).

Влажность муки имеет огромное значение при её хранении. Излишне влажная мука слёживается, а также подвергается излишним гидролитическим процессам, поэтому влажность муки не должна превышать 15 %. Также следует отметить, что изменение влажности муки должно отражаться в рецептуре продукции. Как правило, рецептуры рассчитаны для «базисной» влажности муки, равной 14,5 %. Если это не так, необходимо производить пересчёт. С другой стороны, низкое содержание влаги в муке (9 – 12 %) приводит к быстрому прогорканию жира в ней.

Содержание белков в пшеничной муке составляет от 10 до 12 % (в зависимости от сорта). Для белков пшеницы характерен дефицит треонина и лизина. Белки в муке представлены, преимущественно, глиадином и глютенином. Глиадиновая фракция представлена относительно низкомолекулярными белками (до 45 кД), особенно бедными лизином. Глиадин содержит большое количество внутримолекулярных дисульфидных мостиков.

Глютенин пшеницы состоит из компонентов с молекулярной массой от 50 до 3000 кД. Глютенин построен из большого количества различных полипептидных цепей, связанных между собой дисульфидными мостиками.

Таким образом, белки пшеничной муки не являются полноценными, но играют огромную роль в изготовлении изделий из теста: при набухании в воде белки муки образуют массу, называемую клейковиной, обуславливающей реологические свойства теста. Наибольшее влияние на реологические свойства теста оказывают высокомолекулярные фракции глютенина. Высокая эластичность клейковины обусловлена стремлением неразветвлённой молекулы глиадина после растяжения вернуться в исходное состояние.

Для оценки реологических свойств используют понятие «сырой клейковины» - клейковины, полученной при её отмывании от крахмала и других веществ муки.

Реологические свойства теста зависят не только от количества клейковины, но и свойств белков, которые, соответственно, изменяются от условий среды. Кроме того, на силу клейковины влияет наличие и количество липидов в тесте. Избыточное количество липидов снижает силу клейковины. Аналогичный эффект наблюдается при термоденатурации глютенина.

Таким образом, для характеристики клейковины используют такие термины, как сильная или слабая клейковина.

Сила клейковины не всегда является позитивным качеством. Чрезмерно сильная клейковина не даст возможности тесту подниматься, что приведёт к получению жёсткого хлеба. Более того, для некоторых мучных кондитерских изделий непригодна мука с сильной и даже иногда средней клейковиной. Если для дрожжевого и слоёного теста необходима сильная клейковина, содержание сырой клейковины должно быть более 36 %, то для заварного, бисквитного теста содержание сырой клейковины должно быть от 28 до 35 %, клейковина должна быть средней силы. Для песочного и сдобного теста клейковина должна быть слабой, поэтому часто в него добавляют крахмал.

Мука содержит ферменты, прежде всего, протеазы, амилазы, липоксигеназу. Протеазы при хранении муки (особенно во влажной муке) вызывают гидролиз белков, ослабляя клейковину. Амилаза вызывает гидролиз крахмала. При этом в муке может быть как β-, так и α-амилаза. Присутствие α-амилазы в пшеничной муке, характерной для проросшего зерна, является дефектом, тогда как в ржаной муке этот фермент присутствует всегда. Липоксигеназа вызывает окисление липидов. Продукты окисления жирных кислот окисляют –SH группы белка до дисульфидных (–S–S–) мостиков, что усиливает клейковину. Однако липоксигеназа влияет и на тиоловый обмен с белками клейковины, разрушая дисульфидные мостики. Таким образом, ферменты муки очень сильно влияют на силу клейковины.

В наибольшем количестве в муке содержится крахмал (62 – 67 %). Он проявляет свои свойства при замесе теста, расстойке и выпечке.

Ржаная мука по своим свойствам существенно отличается от пшеничной. Для выпечки ржаного хлеба чаще всего используют муку 72-го выхода. Ржаная мука содержит 8,5 % белка (на сухое вещество), около 72 % крахмала, 5,7 % пентозанов, менее 1 % клетчатки, 1,4 % жира. Клейковину ржаной муки отмыть невозможно, т.к. её белки набухают неограниченно. Из ферментов в ржаной муке активна α-амилаза (и это не является дефектом). Для оценки свойств ржаной муки рассматривают её амилолитическую активность.

Свежесмолотая пшеничная мука малопригодна для выпечки хлеба, поэтому после помола муку выдерживают в течение 1,5 – 2 месяцев для созревания, во время которого улучшаются её хлебопекарные свойства. Цвет муки становится светлее из-за окисления каротиноидов, кислотность муки увеличивается, происходит изменение клейковины (её сила увеличивается). Ржаная мука не улучшает свои свойства при хранении, поэтому о её созревании не говорят.

Перед производством муку обязательно просеивают для удаления посторонних примесей. Кроме того, часто муку с разными свойствами смешивают друг с другом для получения муки с оптимальными свойствами (способность к потемнению, сила клейковины).

Соль на хлебопекарных предприятиях используют как в сухом виде, так и в виде солевых растворов.

В хлебопекарном производстве используют сухие, прессованные, жидкие дрожжи и дрожжевое молоко. Дрожжевое молоко очень нестойко при хранении (до 2 суток), поэтому его можно использовать только при близости дрожжевого предприятия. Прессованные дрожжи можно хранить до 12 суток. Эти дрожжи имеют высокую подъёмную силу (60-65 минут). Сухие дрожжи имеют меньшую подъёмную силу (90 минут), но их можно хранить до 1 года. Жидкие дрожжи – мучная среда, содержащая дрожжи.

Дрожжи служат для разрыхления изделий из теста. Они вызывают спиртовое брожение, в результате чего выделяется углекислый газ, разрыхляющий тесто. Для многих мучных кондитерских изделий вместо дрожжей используют химические разрыхлители (например, карбонаты натрия и аммония).

Иногда для улучшения качества теста в его состав вводят различные улучшители (окислительно-восстановительных процессов - аскорбиновая кислота, броматы и иодаты, цистеин, тиосульфат натрия); ПАВ; ферментных препараты.

Общие сведения о технологическом процессе. Технологический процесс производства хлеба и хлебобулочных изделий включает в себя замес теста, брожение(созревание), разделку теста (деление и округление), предварительную расстойку, формование тестовых заготовок, окончательную расстойку и выпечку хлеба.

Замес теста производится с целью получения однородной массы с определёнными реологическими свойствами. При замесе происходит набухание крахмала и клейковины муки, в результате чего формируется однородная масса – тесто. Клейковина пшеничного теста образует эластичный каркас, внутри которого расположены зёрна крахмала. Замес пшеничного теста может осуществляться опарным и безопарным способами, замес ржаного теста осуществляется на заквасках.

Следующая операция – брожение теста, в ходе которой происходят биохимические и микробиологические процессы, называемые также созреванием. В ходе этой операции формируются реологические свойства теста; образуются вещества, влияющие на вкус и аромат хлеба. Следует отметить, что процессы созревания происходят не только в самом тесте, но и в опаре и заквасках.

Из биохимических процессов, происходящих при созревании, следует выделить процессы гидролиза крахмала под действием β-амилазы в пшеничном и α и β-амилазы в ржаном тесте. В результате образуются декстрины и мальтоза. Мальтоза используется как субстрат для развития дрожжей и молочнокислых микроорганизмов. Помимо амилолитических процессов, протекают и протеолитические, влияющие на реологические свойства. В результате протеолиза образуются продукты гидролиза белков, участвующие в реакции Майяра, вносящей свой вклад в цветообразование при формировании корки.

К микробиологическим процессам, происходящим при созревании, относятся спиртовое и молочнокислое брожение. При спиртовом брожении образуется углекислый газ, формирующий пористую структуру хлеба и других изделий из дрожжевого теста. Молочнокислое брожение особенно важно при производстве ржаного хлеба, т.к. наличие молочной кислоты в тесте необходимо для инактивации α-амилазы ржаной муки, для чего недостаточно температуры, которая достигается в центре мякиша при выпечке. Если α-амилаза сохранит свою активность, то крахмал будет практически полностью расщеплён до декстринов, в результате чего мякиш потеряет плотную структуру.

Разделка теста включает в себя деление теста на куски и округление кусков теста. В этот момент формируется плёнка на поверхности кусков теста, которая препятствует выходу газов из теста. После округления куски теста направляют на предварительную расстойку (5-8 минут), в ходе которой восстанавливаются структурно-механические свойства теста. После этого кускам теста придают требуемую форму (формование тестовых заготовок).

Затем тестовые заготовки направляют на окончательную расстойку, в ходе которой за счёт спиртового брожения восполняется углекислый газ, потерянный при разделке теста. Температура окончательной расстойки – 35-40 ºС, относительная влажность – 75-85 %; продолжительность – 25-120 минут в зависимости от различных факторов.

Очень ответственным процессом является выпечка хлеба. Как правило, процесс выпечки делят на два (иногда три) периода. В начале первого периода выпечки целесообразно поддерживать низкую температуру (110 – 120 ºС) и высокую влажность; в этот период происходит конденсация пара на поверхности заготовок. После этого целесообразно осуществлять интенсивный подвод теплоты (температура 240 – 280 ºС) и снизить относительную влажность для формирования корки. Во второй период выпечки температуру целесообразно снизить до 180 ºС.

Выпекание представляет собой комбинированный радиационно-поверхностный способ нагрева, при котором тепло передаётся заготовке с помощью ИК-лучей, исходящих от нагретых стенок камеры, теплопроводностью от поверхности, на которой происходит выпечка (под, противни, сковороды), а также (в меньшей степени) теплоотдачей от нагретого воздуха.

В первый период выпечки осуществляется интенсивный подвод теплоты к поверхности выпекаемой тестовой заготовки (ВТЗ), вследствие чего влага быстро испаряется, а на поверхности формируется корка с практически нулевой влажностью. Поверхность корки по мере выпечки быстро прогревается вплоть до 180 ºС. Такая сухая корка плохо проницаема для водяных паров. При формировании корки происходят различные биохимические процессы, включающие декстринизацию крахмала, термолиз клейковины, реакцию карамелизации продуктов распада крахмала и реакцию Майяра. Слои мякиша под коркой имеют высокую влажность, поэтому их температура не может подняться выше температуры кипения воды. Центр мякиша в этот период ещё не успевает прогреться. Таким образом, в выпекаемой тестовой заготовке возникает очень сильный перепад температуры, вызывающий термомассоперенос влаги от поверхности к центру ВТЗ. Этот термомассоперенос препятствует движению воды из влажного мякиша в сухую корку под действием разности влагосодержания (обычная диффузия) и является одним из важных условий формирования корки. Следствием этого явления также может быть повышение влажности мякиша, часто она оказывается выше, чем влажность теста до выпечки.

Во второй период выпечки корка уже сформировалась, тогда как поверхность мякиша всё равно не превысит 100 ºC. Увеличение температуры воздуха в камере в этот период практически не приведёт к сокращению продолжительности второго периода, но приведёт к увеличению толщины корки, а также к её почернению. Основная задача во второй период – прогреть мякиш до температуры 70 – 85 ºС в его центре в зависимости от размера изделия. Дальнейшее повышение температуры (до 92 – 94 ºC) в центре мякиша будет происходить уже по окончании выпечки.

Важные физические, коллоидные, биохимические и микробиологические процессы протекают по мере выпечки и в мякише. Эти процессы уже не привязаны к периоду выпечки, а зависят от температуры. До температуры 50 ºC продолжается брожение теста, что приводит к некоторому увеличению объёма ВТЗ до окончательного формирования корки. При температуре 50 – 80 ºС крахмал подвергается клейстеризации (причём крахмал ржаной муки клейстеризуется при более низкой температуре, чем крахмал пшеничной), а белки клейковины (и других компонентов теста) образуют сетчатый каркас, формируя реологические свойства мякиша. При этом белки клейковины теряют воду, а клейстеризующийся крахмал интенсивно поглощает её. До температуры 70 – 80 ºC происходит ферментативный гидролиз крахмала под действием β-амилазы; при более высоких температурах этот фермент инактивируется.

Общая характеристика готового продукта.

Определяют следующие основные показатели качества готового хлеба: влажность, кислотность и пористость. Эти три показателя не только определяют органолептические характеристики продукта, но и в значительной степени влияют на усвояемость изделия. Недостаточно пористый и излишне влажный мякиш менее подвержен действию пищеварительных ферментов и, как следствие, хуже усваивается. Для переваривания изделия с повышенной кислотностью необходимо повышенное выделение желудочного сока.

В среднем, влажность ржаного и ржанопшеничного хлеба должна быть в пределах от 45 до 51 %, кислотность – от 9 до 12 градусов[5], а пористость – от 46 до 53 %. Влажность пшеничного хлеба должна составлять от 35 до 48 %, кислотность – от 2 до 6 градусов, а пористость – от 55 до 70 % [2, 3].

Порядок выполнения работы. Учебную группу студентов делят на подгруппы по 2-3 человека. Каждая группа получает задание в соответствии с таблицей 1, включающее в себя рецептуру, форму и режимы выпечки изделия.

Тесто на пшеничной муке готовят безопарным способом, если обратное не указано в задании. Замес теста осуществляют в соответствии с рецептурой. Сухие дрожжи вносят в систему в разведённом виде. Каждая группа должна подготовить не менее трёх порций теста. После замеса тесто выдерживают для брожения при температуре 28 – 32 ºС (при более низкой температуре продолжительность брожения должна быть выше). Первая порция теста направляется на дальнейшие операции через 45 минут, вторая – через 1,5 часа, третья – через 2 часа. Кроме того, из одной из порций отбирают пробу теста для определения влажности (см. п. 4).

По окончании брожения каждую порцию теста делят на куски определённой массы, округляют и выдерживают в течение 5 – 8 минут (предварительная расстойка). После этого кускам теста придают заданную форму и направляют на окончательную расстойку в течение 25 – 30 минут. Массу тестовых заготовок определяют исходя из массы готовых изделий, учитывая, что упёк составляет в зависимости от режимов выпечки, размеров и формы изделий от 6 до 14 % [4].

Полученные тестовые заготовки выпекают в соответствии с заданием.

По окончании выпечки изделия охлаждают, после чего два экземпляра направляют на определение показателей качества, а третий – на органолептическую оценку. Из показателей качества определяют пористость и кислотность (во всех трёх партиях), а в одной партии (в той же, для которой была определена влажность теста) – и влажность. При этом определяют как среднеобъёмную влажность, так и отдельно влажность корки и центра мякиша. В последнем случае в изделии отделяют корку от мякиша, корку измельчают и направляют на определение влаги; также в качестве пробы берут кусок из центра мякиша.

Результаты работы вносят в таблицу 1.

Таблица 1

| Вид изделия | Продолжительность брожения, мин | Масса одного куска теста, г | Продолжительность выпечки, мин | Температура выпечки, °С | Масса изделия, г | Влажность, % | Кислотность, град | Пористость, % | Органолептическая оценка | ||||

| средняя | корки | мякиша | |||||||||||

| в первый период | во второй период | ||||||||||||

|

| 45 |

| |||||||||||

| 90 | – | – | – | ||||||||||

| 120 | – | – | – | ||||||||||

По результатам исследований делают развёрнутый вывод о влиянии рецептуры изделий и параметров процессов брожения и выпечки на свойства готового продукта.

Методы исследования.

Определение массовой доли воды высушиванем на приборе УВО или Чижовой. Метод основан на испарении влаги за счёт нагрева от металлической поверхности. Более подробно порядок и режим работы описан в инструкции по использованию прибора.

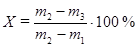

Для определения массовой доли влаги в продукте необходимо из фильтровальной бумаги вырезать квадрат со стороной 13 – 14 см, свернуть его пополам так, чтобы получился треугольник, а у полученного треугольника отогнуть края на 1 см, чтобы получился закрытый пакет. При необходимости (если продукт имеет повышенную жирность) в пакет помещают вкладыш. Пакет высушивают на приборе УВО (Чижовой) до удаления влаги, после чего определяют его массу с точностью не менее 0,01 г. Навеску тщательно измельчённого продукта массой 3 – 5 г помещают в пакет, распределяя равномерно по всей его площади, после чего пакет закрывают и помещают в прибор УВО (Чижовой) в соответствии с заданным режимом. По окончании высушивания пакет извлекают, охлаждают в эксикаторе и взвешивают. Массовую долю влаги определяют по формуле:

, (1)

, (1)

где  – масса сухого пакета без навески;

– масса сухого пакета без навески;

– масса пакета с навеской до высушивания;

– масса пакета с навеской до высушивания;

– масса пакета с навеской после высушивания.

– масса пакета с навеской после высушивания.

Определение кислотности [2]. Навеску измельчённой пробы массой 25 г, взвешенную с точностью до 0,1 г, помещают в сухую бутылку (коническую колбу). В мерную колбу вместимостью 250 мл наливают до метки дистиллированной воды, после чего треть этой воды заливают в бутылку с навеской, после чего навеску тщательно перемешивают стеклянной палочкой. К смеси постепенно приливают оставшуюся воду из колбы, смывая остатки навески на палочке. Бутылку закрывают пробкой, после чего встряхивают 2 – 3 минуты и выдерживают 10 минут. Потом бутылку снова встряхивают и снова выдерживают 8 – 10 минут. Верхний слой аккуратно сливают через марлю в сухой химический стакан. Из стакана отбирают пипеткой по 50 мл в колбы для титрования, в каждую из которых добавляют 2 – 3 капли фенолфталеина. Содержимое каждой из колб титруют 0,1 М раствором гидроксида натрия до появления неисчезающей светло-розовой окраски. Если окраска появилась, но исчезла в течение 1 минуты, то необходимо добавить ещё 2-3 капли индикатора. Если при этом окраска не восстановилась, то титрование следует продолжить [2].

Кислотность определяют по формуле:

,

,

где  – объём 0,1 М раствора щёлочи, пошедшей на титрование, мл;

– объём 0,1 М раствора щёлочи, пошедшей на титрование, мл;

– объём воды, взятой для разведения навески, мл (250);

– объём воды, взятой для разведения навески, мл (250);

m – масса навески продукта, г;

– объём фильтрата, взятый на титрование, мл (50);

– объём фильтрата, взятый на титрование, мл (50);

100 – коэффициент пересчёта на 100 г продукта;

10 – коэффициент пересчёта 0,1 М раствора на 1 М;

К – поправочный коэффициент к концентрации щёлочи (1).

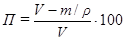

Определение пористости [2]. Сначала необходимо измерить точный объём пробника Журавлёва, для чего измеряют внутренний диаметр выемки (d) пробника и расстояние от вертикальной стенки основания до места положения ножа (h). Объём вычисляется по формуле

(2)

(2)

Перед измерением острый край металлического цилиндра смазывают растительным маслом.

От средней части изделия отрезают ломоть шириной 7 – 8 см, из которого пробником Журавлёва делают 3 выемки (для пшеничного хлеба) на расстоянии от корок не менее 1 см, вводя пробник в мякиш вращательным движением. Заполненный цилиндр помещают на деревянное основание так, чтобы ободок цилиндра совпадал с прорезью в лотке. Деревянной втулкой выталкивают кусочек мякиша длиной примерно 1 см, срезают ножом и отбрасывают, после чего выталкивают мякиш до деревянной стенки, срезают ножом и полученную выемку используют для определения. От оставшегося мякиша таким же образом выталкивают ещё одну выемку мякиша, операцию повторяют; в итоге получают 3 или 4 выемки, для каждой из которых определяют массу. Пористость определяют по формуле:

, (3)

, (3)

где V – общий объём выемок, полученный путём умножения объёма пробника на число выемок, см3;

m – суммарная масса выемок, г;

– плотность беспористой массы, определённая из таблицы 3.

– плотность беспористой массы, определённая из таблицы 3.

Таблица 3 – плотность беспористой массы мякиша [2].

| Вид изделия | Плотность беспористой массы |

| Хлеб из пшеничной муки высшего и первого сорта | 1,31 |

| Хлеб из пшеничной муки второго сорта | 1,26 |

| Хлеб из смеси пшеничной муки 1 и 2 сорта | 1,28 |

| Хлеб из пшеничной подольской муки | 1,25 |

| Хлеб из пшеничной обойной муки | 1,21 |

| Хлеб из ржаной сеяной и заварных сортов муки | 1,22 |

| Хлеб из смеси ржаной сеяной и пшеничной муки 1 сорта | 1,22 |

Вопросы для самопроверки

1. Назовите основные технологические операции, в наибольшей степени влияющие на свойства готовых хлебобулочных изделий. Ответ обоснуйте.

2. Поясните, каким образом химический состав и свойства муки влияют на свойства готового продукта.

3. Перечислите физико-химические, коллоидные, биохимические и микробиологические процессы, которые происходят при замесе и брожении дрожжевого теста из пшеничной муки.

4. Какие тепло- и массообменные процессы происходят при выпечке хлеба и хлебобулочных изделий?

5. Почему, по Вашему мнению, влажность мякиша может оказаться больше влажности теста?

6. Какой температурный режим следует поддерживать в процессе выпечки? Ответ научно обоснуйте.

СПИСОК РЕКОМЕНДУЕМОЙ ЛИТЕРАТУРЫ

1. Ковальская Л.П., Шуб И.С., Мелькина Г.М. и др.: под ред. Л. П. Ковальской. Технология пищевых производств. М.: Колос, 1999. – 751 с.

2. Скуратовская О. Д. Контроль качества продукции физико-химическими методами. 1. Хлебобулочные изделия. 2-е изд., доп. и перераб. / О. Д. Скуратовская – М.:ДеЛи принт, 2002. – 102 с.

3. Сборник рецептур на хлеб и хлебобулочные изделия. Сост. П.С. Ершов. – СПб.: «ПРОФИ-ИНФОРМ», 2004. – 192 с.

4. Технологическая инструкция по производству хлебобулочных изделий

5. Ауэрман Л.Я. Технология хлебопекарного производства. - Учебник для Вузов. 8 изд. М.: Легк. и пищ. промышлен., 1984.-415 с.

6. Шокина Ю.В. Научные основы производства рыбопродуктов. Лабораторный практикум. – СПб.: ГИОРД, 2003. – 88 с.

7. Технология продуктов из гидробионтов/С. А. Артюхова, В. Д. Богданов, В. М. Дацун и др.: под ред. Т. М. Сафроновой и В. И. Шендерюка. – М.: Колос, 2001. – 496 с.

8. Ершов А.М. Практикум по основам проектирования предприятий рыбной промышленности. – Мурманск: МГАРФ, 1994. – 143 с.

ПРИЛОЖЕНИЯ

Приложение 1

Приложение 2

Приложение 3

Приложение 4

Приложение 5. Варианты заданий к лабораторной работе № 5

| Наименование изделия | Форма изделия | Рецептура, кг/100 кг муки | Ориентировочное количество добавляемой воды, кг/100 кг муки | Масса одного изделия, г | Выход продукта, % | Продолжительность выпечки, мин | Температура выпечки, °С | |||||||

| Мука (вид,сорт, количество) | Соль | Дрожжи | Сахар-песок | Масло растительное | Яйцо | Другие компоненты | в первый (второй) период | во второй (третий) период | ||||||

| Хлеб белый формовой из муки высшего сорта | Круглая или продолговатая с 4 – 6 надрезами | 100 (пшеничная, сорт высший) | 1,3 | 2,0 | 1,0 | - | - | - | 50 | 700 (500 – 850)[6] | 136,8 | 45 | 250 | ≈180 |

| Хлеб белый формовой из муки первого сорта | то же | 100 (пшеничная, сорт первый) | 1,3 | 1,5 | - | - | - | - | 59 | 750 | 136,1 | то же | то же | то же |

| Батон простой из пшеничной муки 1 сорта | Продолговатая | 100(пшеничная, сорт первый) | 1,3 | 0,7 | - | 0,15 | - | - | 59 | 400 | ≈145 | ≈40 | 240 | ≈180 |

| Батон нарезной молочный из пшеничной муки 1 сорта | то же | 100(пшеничная, сорт первый) | 1,5 | 1,0 | 5,0 | 1,5 | - | Маргарин: 1,0; Молоко сухое обезжиренное:2,5 | 57 | то же | то же | то же | то же | то же |

| Батон нарезной молочный из пшеничной муки высшего сорта | -//- | 100(пшеничная, сорт высший) | 1,5 | 1,0 | 6,0 | 1,5 | - | Маргарин: 1,0; Молоко сухое обезжиренное:2,5 | 56 | -//- | -//- | -//- | -//- | -//- |

Приложение 5. Варианты заданий к лабораторной работе № 5

1. Морковь (соломка толщиной 3-5 мм), сушка при температуре 60 – 80 ºС, влажность воздуха – 40 – 70 %. Конечная влажность - ориентировочно 30 %. Выбирается несколько вариантов в этом диапазоне температур. Частота замеров – раз в 10 минут.

2. Морковь (кружочки толщиной 3-4 мм), сушка при температуре 60 – 80 ºС, влажность воздуха – 40 – 70 %. Конечная влажность - ориентировочно 30 %. Выбирается несколько вариантов в этом диапазоне температур. Частота замеров – раз в 10 минут.

3. Морковь (кружочки толщиной 3-4 мм) – ИК-сушка. Частота замеров – раз в 5 минут.

4. Морковь (кружочки толщиной 3-4 мм) – СВЧ-сушка. Удельная мощность СВЧ-излучения – 450 – 500 Вт/кг. Частота замеров – раз в 2 – 3 минуты.

5. Морковь тёртая, сушка при температуре 60 – 80 ºС, влажность воздуха – 40 – 70 %. Конечная влажность - ориентировочно 30 %. Выбирается несколько вариантов в этом

6. Лук (кольца), сушка при температуре 60 – 80 ºС, влажность воздуха – 40 – 70 %. Конечная влажность – ориентировочно 20 %.

7. Картофель (кубики), ИК-сушка. Частота замеров – раз в 5 минут.

8. Картофель (кубики), СВЧ-сушка. Частота замеров – раз в 2 минуты.

[1] Для идеальных пластины и цилиндра берутся только первые слагаемые

[2] Периодичность измерения зависит от удельной поверхности сырья, способа сушки и других параметров. Она должна обеспечивать возможность построения кривой.

[3] Распространённой ошибкой является непосредственное измерение угла в градусах или радианах и последующее определение его тангенса. Этот подход на практике не используют. Между тем, он даст верный результат, но только в том случае, если масштабные коэффициенты по абсциссе и ординате численно равны между собой (что бывает достаточно редко).

[4] Т.к. фактор эквивалентности NaOH (KOH) равен 1, то 0,1 M и 0,1 н растворы – это одно и то же.

[5] Под градусом кислотности хлебобулочных изделий понимают объём 1 М гидроксида натрия, необходимый для нейтрализации кислот, содержащихся в 100 г продукта.

[6] В этом столбце за скобками указана масса изделия, на которую надо ориентироваться при выполнении работы, а в скобках – допустимый диапазон по технологическим инструкциям.

Дата: 2019-04-23, просмотров: 327.