МОДУЛЬ 4. УСМ

РАЗДЕЛ 9. УСМ ПРИ ПРИ

ПОДЗЕМНОЙ РАЗРАБОТКЕ

МЕСТОРОЖДЕНИЙ

ПОЛЕЗНЫХ ИСКОПАЕМЫХ

ЛЕКЦИЯ № 1

План лекции

1. УСМ при подземной разработке месторождений полезных ископаемых.

2. Основные понятия. Способы УСМ.

УПРАВЛЕНИЕ СОСТОЯНИЕМ МАССИВА,

ОСНОВНЫЕ ПОНЯТИЯ, СПОСОБЫ УСМ

УСМ - управление состоянием массива горных пород.

Горное давление определяется совокупностью воздействий гравитационных, тектонических, сейсмических и других напряжений, имеющихся в нетронутом массиве и возникающих при производстве горных работ, вызывающих деформации пород в элементах выработок и в окружающем их массиве.

Возникающие напряжения являются внутренними реактивными силами, которые противодействуют внешним силам, равны им по величине, но противоположны по направлению и отнесены к единице площади. В результате этих напряжений возникают деформации, которые представляют изменение линейных размеров и формы горнотехнической конструкции.

Горнотехническая конструкция - обобщенное понятие расчетной модели (шахтное поле, выемочный участок, панель, блок, подготовительная или очистная выработка или какой - то ее элемент).

Устойчивым является такое ее состояние, при котором сохраняется целостность элементов горнотехнической конструкции под воздействием горного давления в течение требуемого времени с определенным уровнем надежности в реальном массиве горных пород.

В качестве универсального критерия устойчивости проф. Ерофеев Н.П. предлагает принять запас прочности горнотехнической конструкции, который являющейся важнейшей функцией множества горно-геологических и физико-механических факторов. Запас прочности обычно выражается в инженерных расчетах простым отношением несущей способности конструкции к величине действующих напряжений.

Несущей способностью горнотехнической конструкции считают ее максимально возможное сопротивление действующим напряжением, устанавливаемое на основе теории предельного равновесия, лабораторных и шахтных испытаний или вероятно-статического анализа данных практики.

Когда значение несущей способности и действующих напряжений примерно одинаковы и запас прочности горнотехнической конструкции приближается к единице, то наступает предельное состояние с потенциальной опасностью внезапных нарушений устойчивости, которые и называют динамическими проявлениями горного давления, представленными обрушениями пород кровли, разрушением целиков, деформациями крепи или горными ударами.

Разрушения целиков и потолочин происходят, как правило, в сравнительно медленном темпе (в течение часов, суток, месяцев) и поэтому их рассматривают как предсказуемый и относительно управляемый процесс. Горный удар представляют как мгновенное разрушение предельно напряженных пород, прилегающих к выработке, связанное с накоплением и концентрацией упругой энергии в массиве и ее внезапным и неконтролируемым высвобождением.

Геомеханическая модель горнотехнической конструкции является физико-механической системой с математическим аппаратом, описывающим в координатах пространства и времени напряженно - деформируемое состояние массива пород на определенной стадии горного производства.

Управление состоянием массива горных пород (управление горным давлением при вскрытии, подготовке и разработке рудных тел) включает комплекс научно-обоснованных рекомендаций и инженерно-технических мероприятий, обеспечивающих устойчивость породного массива в пределах шахтного поля, выемочного участок, панели, блока, подготовительной или очистной выработки, необходимых для безопасности и рациональной эксплуатации месторождения полезного ископаемого.

Цель УСМ - снижение или предотвращение опасных проявлений горного давления на различных стадиях освоения месторождения, особенно в призабойном (очистном) пространстве, где непосредственно производятся работы.

На рудных месторождениях применяют следующие способы УСМ горных пород: поддержание подработанных пород целиками; поддержание выработанного пространства временно оставляемой (магазинированной) рудой; закладка выработанного пространства; крепление очистного пространства; управление горным давлением посредством обрушения пород.

УСМ горных пород поддержанием подработанных пород целиками применяется при системах разработки с открытым очистным пространством (выработанное пространство остается в процессе очистной выемки открытым) при устойчивых и весьма устойчивых рудах и породах, при относительно невысокой ценности полезного ископаемого, при необходимости сохранения земной поверхности.

Камерно-столбовая система разработки

|

УСМ горных пород поддержанием выработанного пространства временно оставляемой (магазинированной) рудой

Назначение замагазинированной руды: для создания рабочей площадки и частичного поддержания пород от обрушений висячего и лежачего боков залежи.

Пример: Система с магазинированием руды блоками

|

УСМ горных пород закладкой выработанного пространства

Назначение закладки: поддержание выработанного пространства от обрушения и может служить рабочей площадкой. Системы с закладкой могут применяться при разработке ценных или пожароопасных руд, необходимости сохранения земной поверхности, а так же при высоком горном давлении и опасности возникновения горных ударов.

Пример 1: Система разработки горизонтальными слоями с твердеющей закладкой

Пример 2: Система разработки подэтажно-камерная с твердеющей закладкой и камерно-целиковым порядком выемки

|

УСМ горных пород креплением очистного пространства

Рабочее очистное пространство и выработанное пространство закрепляются усиленной крепью для поддержания руды и породы от самообрушения.

Управление горным давлением посредством обрушения пород

Системы разработки с обрушением можно применять, если допускается обрушение земной поверхности.

Пример 1: системы разработки слоевого обрушения

Выработанное пространство заполнено обрушенными породами. Рабочее очистное пространство закреплено усиленной крепью. Отработка слоями сверху – вниз.

|

Пример 2: Системы разработки подэтажного и этажного обрушения

Наличие непосредственного контакта руды с породой. Рабочее очистное пространство отсутствует, работы выполняются из специальных выработок.

Системы разработки подэтажного обрушения

|

Системы разработки этажного обрушения

|

Система этажного обрушения применяется в двух основных вариантах с естественным и принудительным обрушением руды. При естественном обрушении руда должна легко обрушаться небольшими кусками при ее подсечке; при принудительном – руда может быть любой крепости и устойчивости.

Порядок отработке этажа может быть одностадийным и двухстадийным.

При одностадийной выемке, а также выемке камер отбойку руды можно осуществлять послойно или секционно (несколькими слоями).

Обрушение целиков и потолочин на компенсационные камеры осуществляется, как правило, в один прим. При самообрушении не допускается чрезмерного отставания обрушения от поверхности выпускаемой руды.

РАЗДЕЛ 10. УСМ ПРИ

ЛЕКЦИЯ №2

План лекции

1. Управление состоянием массива при камерно-столбовых системах.

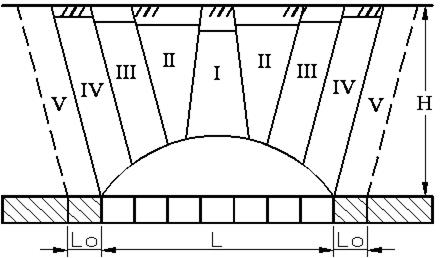

2. Распределение опорного давления при камерно-столбовой системе разработки с последовательным чередованием камер и целиков.

3. Распределение опорного давления с увеличением числа отработанных камер.

4. Определение высоты свода естественного равновесия

5. Распределение нагрузок при панельной подготовке месторождений полезных ископаемых.

6. Распределение напряжений в поперечном сечении целика.

7. Типы кровли камер. Распределение сил при работе балки.

ПРОСТРАНСТВОМ

Системы разработки с открытым очистным пространством находят широкое применение при разработке устойчивых и весьма устойчивых руд и пород с различными горно-геологическими условиями залегания.

Назначение оставляемых целиков: для обеспечения минимальных сдвижений подрабатываемой толщи пород и земной поверхности и безопасных условий труда.

По своему назначению целики бывают: охранные, междукамерные, междублоковые, междуэтажные, барьерные, околоштрековые и др.

По форме – ленточные или столбчатые (круглого, прямоугольного, квадратного, эллиптического сечения и неправильной формы).

ЛЕКЦИЯ №3

План лекции

1. Методы определения пролетов камер.

2. Определение допустимых обнажений пород.

3. Понятие об эквивалентном пролете камеры.

4. Определение допустимых пролетов камер с неограниченной длиной и камер с длиной соизмеримой с шириной.

ЛЕКЦИЯ №4

План лекции

1. Расчет целиков по методу Турнера – Шевякова.

2. Расчет целиков на основании гипотезы свода давления.

3. Методика расчета целиков при камерно-столбовой системе разработки

3.1. Взаимодействие целиков с подработанным массивом. Определение нагрузки на целики при пологом и наклонном падении рудных тел.

3.2. Несущая способность целиков.

3.3. Расчет столбчатых опорных целиков.

3.4. Расчет панельных целиков.

ЛЕКЦИЯ №5

План лекции

1. Расчет междукамерных целиков при разработке крутопадающих залежей.

2. Расчет междуэтажных целиков при разработке крутопадающих залежей.

3. Погашение целиков и ликвидация пустот.

4.Правила безопасного ведения работ при камерных системах разработки

УПРАВЛЕНИЕ ГОРНЫМ ДАВЛЕНИЕМ ЦЕЛИКАМИ

ПРИ РАЗРАБОТКЕ КРУТОПАДАЮЩИХ ЗАЛЕЖЕЙ

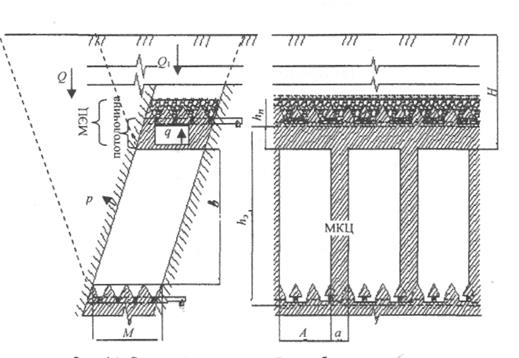

При эксплуатации залежей крутого падения возникает необходимость в оставлении целиков не только в горизонтальной плоскости (по простиранию рудного тела между соседними камерами), но и в вертикальной (между смежными этажами). Такие целики называют междукамерными (МКЦ) и междуэтажными (МЭЦ), соответственно (рис. 5.1). Следует отметить, что данные целики работают совместно.

|

Рис.5.1. Схема к расчету несущей способности целиков

Проведем расчет МКЦ и МЭЦ, используя методику А.А. Иливицкого, созданную для условий разработки месторождений с ориентацией выемочных единиц длинной стороной вкрест простирания залежей.

Расчет параметров МКЦ схож с определением габаритов панельных целиков, оставляемых при пологом залегании рудных тел. Однако в связи с их большими размерами (высотой порядка 50 м и шириной до 10... 15 м) в схему нагружения входит давление от веса материала самого целика. В зависимости от угла залегания рудного тела α, различают 3 случая:

α= 90 ÷ 80° - определяющее значение имеет вертикальное давление Q1 от полного веса налегающего массива;

α = 80 ÷ 70° - определяющее значение имеет либо вертикальное давление Q1, либо давление от веса пород в пределах призмы сползания висячего бока Q;

α < 70° - определяющее значение имеет давление от веса пород, находящихся в пределах призмы сползания Q.

Исследования показывают, что до глубины ≈ 350 м давление на целик оказывает столб пород от поверхности, при дальнейшем углублении разработки оно за счет бокового распора перераспределяется, и поэтому высота нагружающих целик пород Н составляет Н ≈ 3,5·М, м. Закономерности устойчивого состояния междукамерного целика опишем следующими уравнениями по рекомендациям А.О. Баранова:

при α = 90 – 80о

(5.1)

(5.1)

при α = 80 – 70о расчет производится по вертикальному давлению:

, (5.2)

, (5.2)

где

или по боковому давлению:

, (5.3)

, (5.3)

здесь

где h - высота целика, м; А - пролет камеры по простиранию, м; γср; γц и γ – средняя плотность налегающих пород, руды и боковых пород соответственно, т/м3;α, β и γ – углы залегания рудного тела, сдвижения пород висячего бока и внутреннего трения пород соответственно, град; р и q – реакции целика при боковой и вертикальной нагрузках, Н/м; п – коэффициент запаса прочности (равный 2,5 при открытых камерах); а - ширина целика, м.

При α < 70° ширину целика определяем по формуле (5.3).

Экспертно ширину МКЦ можно увязать с мощностью рудного тела М. Если М < 10 (15) м, то а ≈ М, при этом камеры ориентируют длинной стороной по простиранию рудного тела, и длина их составляет порядка 50 м; при М > 10 (15) м а ≈ 10 (15) м камеру ориентируют длинной стороной вкрест простирания залежи и ширину ее оптимизируют, приняв длину равной мощности (при этом ширина камеры должна быть кратной ширине верхних оснований рудоприемных воронок).

Междуэтажные целики включают в себя днище вышележащего этажа и потолочину, оставляемую в кровле камер. Расчетами определяют лишь толщину потолочины, старое днище идет в резерв прочности МЭЦ. При определении устойчивых размеров потолочины учитывают давление от собственного веса потолочины и от веса налегающих пород в пределах верхнего этажа:

,

,

где hп - высота потолочины;  - предел прочности массива руды на растяжение, МПа; γ2 - плотность материала, находящегося в отработанной вышерасположенной камере (может быть представлен закладкой, обрушенными породами), т/м3; п - коэффициент запаса прочности потолочины (в данном случае равен ≈ 3).

- предел прочности массива руды на растяжение, МПа; γ2 - плотность материала, находящегося в отработанной вышерасположенной камере (может быть представлен закладкой, обрушенными породами), т/м3; п - коэффициент запаса прочности потолочины (в данном случае равен ≈ 3).

Толщина потолочины также соизмерима с мощностью рудного тела: при М > 10 м она составляет ≈ 10 м; при М < 10 м – hп ≈ М.

ПОГАШЕНИЕ ЦЕЛИКОВ И ЛИКВИДАЦИЯ ПУСТОТ

При разработке рудных тел системами разработки с открытым очистным пространством остаются пустоты, объемы которых увеличиваются по мере эксплуатации месторождения. Опорное давление на оставленные целики возрастает, что может привести к внезапному их разрушению. Это может вызвать внезапные обрушения подработанной толщи пород, воздушные и динамические удары.

Для обеспечения безопасности работ необходимо своевременно производить ликвидацию образовавшихся пустот. Пустоты могут быть заложены раздробленной породой или закладочным материалом. При нецелесообразности данных работ целики обуривают, заряжают ВВ и взрывают, чем обеспечивается ликвидация пустот за счет заполнения выработанного пространства обрушенными породами кровли и висячего бока залежи.

Выемка целиков осуществляться более полно и безопасно, если они и остающиеся объемы пустот после производства очистных работ имеют правильную форму. Для их извлечения составляются специальные проекты по организации и производству работ.

Если руда крепкая и малоценная руде, обычно, целики обуривают и взрывают.

При отработке месторождений со слабыми, трещиноватыми рудами погашение целиков может производиться вслед за выемкой ряда камер с некоторым отставанием. Плавная посадка налегающей толщи пород обеспечивается следующим образом. Размеры целиков выбирают такими, чтобы в них по мере нагружения развивались пластические деформации. По мере их развития происходит плавное разрушение целиков без динамических проявлений горного давления.

На уральских железорудных месторождениях, представленных горизонтальными, пологими, наклонными и крутопадающими рудными телами различной мощности и крепкими устойчивыми породами при камерных системах разработки применяется массовое взрывание целиков. Первоначально вынимаются камерные запасы на площади, превышающей предельную площадь подработки для обрушения налегающих пород до поверхности. В условиях уральских железорудных месторождений она составляет 5 – 10 тыс. м2 и более. Параметры подработки выбирают на основании конкретных горно-геологических условий. Затем одновременно производят взрывание целиков, чем и обеспечивается надежное обрушение пород.

Неликвидированные по каким-либо причинам пустоты должны быть надежно изолированы от действующих горных выработок. Изоляция обычно производится созданием предохранительных породных или рудных «подушек» или возведением перемычек в подходящих к выработанному пространству выработках.

Перемычки бывают бетонные, железобетонные, каменные, деревянные или комбинированные. Наиболее простой и дешевый способ возведения перемычек – завал соединяющихся с пустотами выработок путем их взрывания, обычно, на высоту, превышающую вдвое высоту выработки.

Устройство предохранительных «подушек» в отработанных камерах осуществляют за счет оставления части отбитой руды на почве или специально с этой целью производят подрывку пород кровли и боков. Толщина таких подушек определяется на основании требований погашения скорости выталкиваемого из камеры воздуха при внезапном самообрушении пород. Безопасными считаются скорость воздуха не более 15 м/с, а давление – 0,19 МПа. Скорость выходящего из камеры воздушного потока зависит от площади сечения камеры, высоты падения пород, толщины и свойств материала перемычки или предохранительной «подушки».

В случае высокоценных руд целики, как правило, вынимают после закладки отработанных смежных камер. При этом выбирают такие способы их выемки, которые удовлетворяют требованиям более полного извлечения руды. В этом случае могут применяться системы разработки с закладкой, магазинированием, креплением, слоевым или подэтажным обрушением. Наиболее эффективо можно отработать те целики, которые сохраняют свою устойчивость, мало деформированы и имеют достаточные размеры, обеспечивающие сохранность пройденных в них выработок.

Более сложно отрабатывать одиночные столбчатые целики из-за опасности вывалов кровли и возможного их разрушения в процессе выемки. В этом случае для обеспечения безопасности работ до начала выемки рядом с извлекаемым целиком обычно возводят искусственные (бетонные) опоры, прочно подпирающие кровлю и обеспечивающие на период выемки ее устойчивость. Кроме того, предполагая выемку таких целиков, необходимо заранее в процессе выемки камер надежно укрепить кровлю анкерами или химическим составом.

ТЕБОВАНИЯ БЕЗОПАСНОГО ВЕДЕНИЯ РАБОТ ПРИ КАМЕРНЫХ СИСТЕМАХ РАЗРАБОТКИ

Одним из важнейших условий безопасности работ при эксплуатации месторождений различными вариантами системы разработки с открытым очистным пространством является правильный выбор размеров, формы целиков (междукамерных, междуэтажных, опорных, панельных и др.) и пролетов камер, которые должны рассчитываться по существующим нормам и правилам таким образом, чтобы исключалась опасность их разрушения в течение всего срока службы.

Если в процессе отработки камеры обнаруживаются нарушения пород в кровле и целиках, угрожающие проведению работ, то очистная выемка должна быть прекращена до окончания мероприятий по укреплению целиков и приведения кровли в безопасное состояние

Правилами безопасности требуется в начале каждой смены и в процессе очистных работ проверять состояние кровли и стенок рабочего забоя. В случае опасности необходимо ликвидировать отслоения, установить крепь (штанги, распорки). Очень важно, чтобы в процессе простукивания забоев и ликвидации зависаний не проводилось никаких других работ. При появлении признаков самообрушения пород кровли очистные работы в камере должны быть прекращены, а люди удалены в безопасное место. Выработки, прилегающие к камере, опасной в отношении самообрушения кровли, должны быть перекрыты для доступа людей. Возобновляют работы в таких камерах только по разрешению главного инженера шахты.

При камерных системах разработки оси целиков и камер в блоках на всех горизонтах должны располагаться в одной вертикальной плоскости. Если не соблюдается соосность целиков и камер по восстанию, то между этажами должен оставляться ленточный целик такой толщины, чтобы не было опасных концентраций напряжений и деформаций в потолочинах камер;

если целики в дальнейшем предстоит отрабатывать, то необходимо составлять специальные проекты производства работ по их извлечению;

при выемке целиков должны соблюдаться следующие условия:

междуэтажные и междукамерные целики при открытых смежных камерах отрабатываются только путем их массового обрушения, причем все подготовительные работы по обрушению целиков выполняются до окончания выемки камер;

при обрушении междуэтажных (потолочных) целиков скважины должны буриться из выработок, находящихся за контуром камеры; при незаложенных камерах не разрешается выполнять какие-либо работы в этих целиках, кроме заряжания скважин или минных камер;

если смежные камеры не заполнены рудой или породами, в целиках запрещается проводить выработки, нарушающие их устойчивость и не предусмотренные проектом;

запрещается оставлять целики при незаложенных камерах на высоту более одного этажа, а при заложенных – более, чем на два этажа.

Контрольные вопросы

1. Опишите методику расчета МКЦ при разработке крутопадающей залежи?

2. Почему при расчете МЭЦ ограничиваются расчетом потолочины?

3. Как меняется ориентировка расположения камер относительно элементов залегания рудного тела в зависимости от ее мощности?

4. Для чего и как происходит погашение целиков и ликвидация пустот?

5. Охарактеризуйте требования безопасного ведения работ при камерных системах разработки.

ЛЕКЦИЯ №6

План лекции

1. Способы искусственного поддержания; их сущность и условия применения.

2. Роль магазинированной руды в поддержании очистного пространства, условия применения.

3. Давление замагазинированной руды на крепь и принципы ее расчета.

4. Правила безопасного ведения очистных работ при системах с магазинированием руды.

5. Поддержание очистного пространства крепью; требования к крепи, ее виды и условия применения.

6. Параметры крепи.

ОЧИСТНОГО ПРОСТРАНСТВА

УСМ при искусственных способах поддержания очистного пространства применяется при следующих системах разработки рудных месторождений: с магазинированием руды: с креплением очистного пространства; с закладкой и при комбинированных способах ведения очистной выемки.

УПРАВЛЕНИЕ СОСТОЯНИЕМ МАССИВА ГОРНЫХ ПОРОД ПРИ СИСТЕМАХ С МАГАЗИНИРОВАНИЕМ ОТБИТОЙ РУДЫ

Система с магазинированием руды блоками применяется для отработки крутопадающих рудных тел мощностью до 5 м, при устойчивых рудах, средней и выше устойчивости породах.

Ширина очистного пространства должна быть не менее 1 м.

При отработке тонких и маломощных рудных тел разрешается выемка блоками без оставления целиков.

При отработке рудных тел, залегающих в трещиноватых и склонных к вывалам вмещающих породах, блок по длине разбивается восстающими на короткие участки, каждый из которых отрабатывается самостоятельно сплошным забоем по восстанию. Опережение выемки в смежных участках должно быть в пределах 4 ÷ 6м.

При отработке маломощных рудных тел при средней устойчивости руды и устойчивых вмещающих породах выемка блока производится послойно с отбойкой руды шпурами или скважинами, пробуренными из восстающих. Расстояние между восстающими определяется принятой длиной скважин (шпуров). Восстающие следует сохранять на весь срок отработки блока для сообщения с очистными забоями и ведения буровзрывных работ.

При отработке тонких рудных тел рекомендуется производить сортировку отбитой руды или раздельную выемку. Для выдачи породы в замагазинированной руде выкрепляются восстающие.

Между замагазинированной рудой и массивом по всей длине блока должен быть обеспечен свободный проход людей. Максимальное расстояние от поверхности замагазинированной руды до массива определяется применяемым оборудованием, средствами контроля очистного пространства и параметрами БВР. Бурение шпуров должно осуществляться с трапов длиной не менее 3,5 м.

При отбойке руды из магазина выпускать ее следует в количестве, обеспечивающим требуемое свободное пространство – 30 ÷ 40% по объему. При образовании в процессе выпуска руды зависаний работы приостанавливаются до их ликвидации.

Окончательный выпуск руды осуществляется равномерно после полной ее отбойки. При этом должен быть установлен контроль за полнотой выпуска руды. Наблюдение осуществляется из выработок (сбоек), пройденных в целиках и соединяющих блоковые восстающие с очистным пространством, или из других выработок.

Запрещается входить в очистное пространство в период окончательного выпуска руды.

Магазинированная руда оказывает давление на борта выработанного пространства и на крепь откаточных штреков и восстающих.

Напряжения, возникающие в магазинированной руде, определяются из выражений:

σz = γН; σу = m'γН,

где γ – удельный вес руды; Н – глубина разработки от поверхности; m' - коэффициент бокового распора:

или

или  ,

,

где φ – угол внутреннего трения (табл. 6.1).

Таблица 6.1

Значения φ, для сыпучих пород

| Порода | φ, град |

| Известняк | 30 ÷ 45 |

| Дробленый камень, влажный под давлением | 35 ÷ 40 |

| Сланец крупнокусковой, уплотненный | 38 ÷ 40 |

| Песок малослежавшийся: - мокрый - сухой | 27 32 |

| Жирная глина, сухая, под давлением | 40 ÷ 60 |

Давление на крепь откаточного штрека и блоковых восстающих, если они пройдены без оставления междублоковых целиков, со стороны магазинированной руды будет максимальным при неподвижной уплотненной руде с коэффициентом бокового распора, равным 0,3.

Сближение пород висячего и лежачего боков залежи в выработанное пространство возрастает с увеличением пролетов обнажения и времени отработки блоков. Максимальные деформации наблюдаются в средней части магазина и в местах нарушений и расслоений. Это может привести к зажатию магазинированной руды, в результате чего выпуск затрудняется, становится опасным, а иногда и невозможным.

Для снижения отрицательных последствий конвергенции бортов выработанного пространства при трещиноватых или слоистых вмещающих породах устанавливается деревянная распорная или анкерная крепь.

Если установка крепи не приводит к положительным результатам необходимо сократить время отработки блока за счет уменьшения размеров камеры.

УПРАВЛЕНИЕ СОСТОЯНИЕМ МАССИВА ГОРНЫХ ПОРОД

ПРИ СИСТЕМАХ С КРЕПЛЕНИЕМ

Требования к крепи: прочность, устойчивость, жесткость, пропуск через нее необходимого количества воздуха, минимальная масса, механизация ее установки и передвижки; минимальная стоимость и затраты на ее возведение, удаление, переноску или передвижку, надежность и долговечность крепи.

Крепь:

- индивидуальная;

- механизированная.

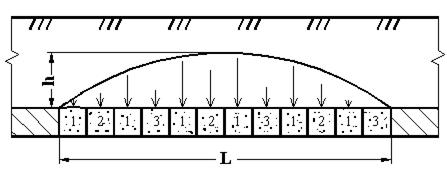

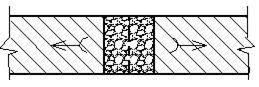

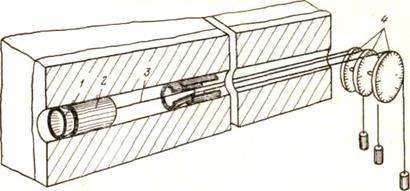

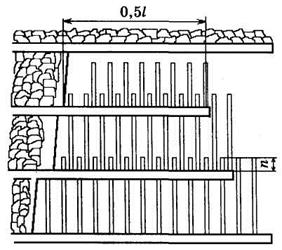

Наиболее простыми видами крепи являются деревянные стойки и распорки (рис. 6.1) , крепежные рамы и костры. При разработке пологих угольных, калийных и марганцевых месторождений применяются металлические стойки и механизированная крепь.

| |||||

| |||||

| |||||

Рис. 6.1. Деревянная распорная крепь

Деревянная крепь в настоящее время применяется при разработке жильных месторождений мощностью до 2,5 ÷ 3 м с любыми углами падения (рис. 6.2)

|

Рис. 6.2. Распределение опорного давления при разработке с креплением очистного пространства

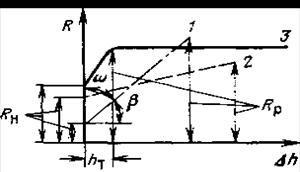

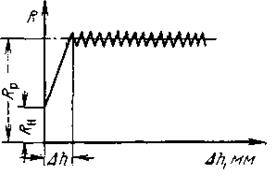

Основными технологическими характеристиками металлических стоек являются: начальный распор, начальное сопротивление, раздвижность, номинальное рабочее сопротивление стойки, максимальная расчетная просадка и несущая способность.

Под начальным распором понимают начальное усилие, создаваемое в стойке при ее установке в рабочее положение. После установки она начинает сопротивляться опусканию пород кровли и проседать только после преодоления ее началь ного сопротивления R н.

Среднее значение максимально допустимого сопротивления стойки опусканию кровли называют номинальным рабочим сопротивлением стойки R р. Изменение же сопротивления стойки опусканию пород кровли при ее податливости называют рабочей характеристикой стойки (рис. 6,3; 6.4).

Важной характеристикой крепи является ее раздвиж ность - предельно допустимое увеличение длины стойки за счет выдвижной части.

- отражает жесткость крепи;

- отражает жесткость крепи;

- отражает податливость крепи.

- отражает податливость крепи.

| |||

| |||

Рис. 6.3. Рабочие характеристики стоек Рис. 6.4. Характеристики стойки

1- крутонарастающего сопротивления; крепи постоянного сопротивления

2 - пологонарастающего

3 - постоянного сопротивления;

h т - ход самозатяжки в стойках трения

(упругая податливость – в гидравлических стойках)

Три типа крепи

I. – 0 < tgb < ∞ крепи нарарастающего сопротивления (крутонарастающего и пологонарастающего);

II. - tgb ~ 0; R = const - крепи постоянного сопротивления;

III - tgb → ∞ жесткие крепи.

Призабойные и посадочные стойки могут быть стойками трения и гидравлическими.

ЛЕКЦИЯ №7

План лекции

1. УСМ при системах с закладкой при разработке угольных месторождений:

1.1. Полная и частичная закладка выработанного пространства. Технология работ.

1.2. Виды закладки, требования к закладочным материалам, транспортирование в очистное пространство. Достоинства и недостатки, условия применения.

2. УСМ при системах с закладкой при разработке рудных месторождений.

2.1. Распределение опорного давления при камерных системах разработки с закладкой.

2.2. Расчет прочности твердеющей закладки при разработке пологопадающих месторождений.

2.3. Расчет прочности твердеющей закладки при разработке крутопадающих месторождений.

ВЫРАБОТАННОГО ПРОСТРАНСТВА

УСМ ПРИ СИСТЕМАХ С ЗАКЛАДКОЙ ПРИ РАЗРАБОТКЕ УГОЛЬНЫХ МЕСТОРОЖДЕНИЙ

Частичная закладка

Частичная закладка применяется крайне редко.

Условия применения: m < 1,5 (2 м); весьма трудно обрушающиеся породы h ≤ 0,15mR, где h - величина опускания кровли в призабойном пространстве; m – мощность пласта, м; R – ширина призабойного пространства, м.

Цель – удержание пород непосредственной и основной кровли от обрушения при помощи бутовых полос, возводимых по простиранию (или по падению) на пологих и наклонных пластах при выемке по простиранию (или по падению).

Пологие и наклонные пласты.

При принятой ширине бутового штрека (b = 2 – 4 м) высота подрывки (0,8 – 1,5 м)

hп = m∙lб /(b×kр),

где m - вынимаемая мощность пласта, м; lб - ширина бутовой полосы, м; kр = 2÷2,2 - коэффициент разрыхления породы при закладке.

Подрывка в бутовом штреке может быть нижней (почвы) или верхней (кровли). В шахтах, опасных по газу, следует подрывать почву.

Рис. Технология наращивания бутовой полосы

1 – бутовая полоса;

2 – бутовый штрек;

3. – ходовой шпур;

4. – оконтуривающая органка (для предохранения призабойного пространства от взрывных работ)

Выкладку бутовых полос производят вручную и располагают их ниже бутовых штреков, так как при этом легче закладывать породу.

Края породных полос (стенки) шириной не менее 1 м выкладывают из крупных кусков породы и расклинивают их. Пространство между стенками заполняют мелкими кусками породы. Запрещается оставлять в бутовой полосе не заполненные породой пустоты, так как это может привести к увеличению горного давления на крепь, прогибу и обрушению кровли. Сначала выкладывают нижнюю стенку, а затем часть боковой стенки (со стороны забоя лавы), которую наращивают по мере закладки бутовой полосы. При закладке породы металлическую призабойную крепь удаляют.

Трудоемкость управления кровлей частичной закладкой на 50 ÷ 70 % выше, чем при полном обрушении.

Полная закладка может применяться в любых условиях. Но так как она наиболее дорогая и трудоемкая, применяется в случаях, когда другие способы управления горным давлением не эффективны.

Полная закладка применяется при разработке пластов под застроенными территориями, ж/д, водными объектами, на мощных пластах, при углях, склонных к самовозгоранию, при трудноуправляемых породах, на пластах опасных по внезапным выбросам угля и газа.

Пример. Под застроенными площадями находится:

- на Украинском Донбассе > 2100 млн. т угля, в т.ч.

в пределах Донецка – 650 млн. т;

- в Кузнецком бассейне > 2000 млн.т;

- в Карагандинском бассейне – 580 млн. т.

Требования, предъявляемые к закладочному материалу:

- содержание горючих не > 20%, он недолжен выделять вредных газов в выработанное пространство;

- небольшая усадка (не > 15 – 20%);

- минимальная стоимость. Необходимо ориентироваться на местные материалы;

По способу доставки закладочного материала в выработанное пространство и возведению закладочного массива различают:

- ручную (при небольших объемах);

- самотечную;

- механическую (применяется редко, отсутствуют надежные средства закладки);

- пневматическую;

- гидравлическую.

Требования , связанные со способом закладки:

- при гидравлическом, пневматическом и механическом:

- минимальная абразивность для уменьшения износа металлических труб и резиновой ленты;

- при пневматическом и механическом:

- минимальное количество пылевых фракций;

- при гидравлическом:

- закладочный материал должен хорошо отдавать воду и не размокать а ней, содержание глинистых фракций не > 10%. Небольшое количество глины (до 10%) способствует повышению качества закладки (повышает плотность закладки и воздухонепроницаемость).

Размер кусков

| Закладка | Размер кусков, мм | |

| максимальный | оптимальный | |

| Пневматическая | 60 – 80 для предотвращения закупорки труб | < 50 |

| Гидравлическая | < 20 | |

| Самотечная | 200 - 250 для предотвращения повреждения крепи | < 100 |

| Механическая | < 50 | |

Самотечная закладка

Самотечная, под действием собственного веса, mпласта – любая; a > 40°.

Закладочный материал доставляется к лаве по вентиляционному горизонту в вагонетках или конвейерами.

Закладку производят полосами шириной 6 – 10 м.

Перед закладкой выработанное пространство от призабойного ограждают органкой и отшивкой из досок (обаполов).

Рис. Возведение закладочного массива при потолкоуступном забое (при наличии передвижного ограждения):

1 – призабойные стойки; 2 – якорное устройство; 3 – органка; 4 – ограждение; 5 – рештаки для угля

При применении в лаве механизированных комплексов на пластах тонких и средней мощности, ограждение изготавливают из металлической сетки, прикрепленной к элементам механизированной крепи.

Достоинства самотечной закладки:

- невысокие затраты (1м3 закладки – 1 руб. в старых ценах);

- небольшое количество применяемого оборудования;

- сравнительно нежесткие требования к закладочному массиву.

Недостатки:

- ограниченная область применения;

- большие усадки (10 – 20 ÷ 40%).

Пневматическая закладка

Закладочный материал в выработанное пространство доставляется по трубам с помощью сжатого воздуха.

2 технологические схемы:

1 – с расположением дробильно-сортировочной установки (ДСУ) и пневмозакладочной машины (ПЗМ) в подземных горных выработках;

2 – ДСУ – на поверхности; ПЗМ – в подземных горных выработках.

1 схема применяется в Донбассе, так как позволяет уменьшить выдачу породы на поверхность, выход которой достигает 40% объема добычи.

ДСУ → на откаточном горизонте в районе ОД, а ПЗМ → на вентиляционном горизонте. Дробленую породу от ДСУ доставляют колесным или конвейерным транспортом, а от ПЗМ до выработанного пространства – сжатым воздухом по трубам диаметром 150 – 250 мм. Скорость на выходе 30 – 40 м/с.

2 схема. Доставка закладочного материала по стволу – в скипах или по ребристому трубопроводу. Далее как в схеме 1.

Пример. Двухкамерная закладочная машина ДЗМ-2, производительность 60 – 120 м3/ч с дальностью транспортирования по трубам до 1500 м.

Рис. Пневматическая закладка выработанного пространства:

а - принципиальная схема пневмозакладочного комплекса: 1 – ДЗМ-2; 2 – закладочный трубопровод; 3 –труба для подачи воды; 4 – трубопровод сжатого воздуха; 5 – компрессор; б – возведение закладочной полосы: 1 – трубопровод; 2 – перегородка (из дерева, мешковины, или металлической сетки); 3 – монтируемый (из снятых труб) трубопровод (для новой полосы)

Для механизации закладочных работ применяют трубопроводы с боковым выносом закладочного материала.

При индивидуальной крепи трубопровод располагается на специальных салазках и передвигается гидродомкратами по мере подвигания очистного забоя. При применении механизированной крепи трубопровод и ограждающие резиновые щиты закрепляют к задним стойкам крепи и передвигают вместе с крепью. Шаг закладки равен шагу передвижки крепи.

Рис. Схемы возведения закладочного массива с помощью трубопровода

с боковым выносом закладочного материала:

а – при индивидуальной крепи; б – при механизированной крепи и различных способах крепления трубопровода: 1 - трубопровод; 2 – отклоняющие колена; 3 – домкрат передвижки;. 4 – салазки; 5 – ограждение; 6 – домкраты крепления трубопровода

Достоинства пневматической закладки:

- простота возведения закладочного массива;

- сравнительно высокая его плотность (усадка до 25%);

- возможность возведения закладочного массива почти под кровлю выработанного пространства;

- благоприятные условия для комплексной механизации и автоматизации работ;

Недостатки:

- значительное пылеобразование;

- большие капитальные затраты на оборудование;

- высокий расход сжатого воздуха (100 – 110 м3 на 1м3 закладочного материала)

- повышенные требования к закладочному материалу;

- быстрый износ трубопроводов.

Гидравлическая закладка

Получила наибольшее распространение.

Технологические процессы :

- образование закладочной пульпы в смесительных камерах;

- транспортирование закладочного материала по трубопроводам до выработанного пространства и его укладка;

- отвод воды до отстойников, ее осветление и откачка на поверхность.

Пульпопровод . Армированные износоустойчивые трубы диаметром 150 – 200 мм. Дальность транспортирования пульпы под естественным напором не превышает 8-кратной высоты пульпового става.

Требования к пульпе. Отношение твердой фазы к жидкой:

- при использовании дробленых коренных пород Т:Ж → до 1:6;

- при применении песка Т:Ж = 1:1 ÷ 1:1,5.

Ширина закладочной полосы (шаг закладки) 3 – 8 м.

Важным показателем является коэффициент фильтрации – количество воды (см3), проходящее через единицу площади массива (см3) в единицу времени (с).

Пример. Коэффициенты фильтрации:

- песок………………………………0,0068 ÷ 0,04

- аргиллиты…………………………0,14

- порода из отвалов…………………0,19

- крупные куски породы (~50мм)….15 ÷ 19

Закладочные работы включают:

- подготовка к закладке (возведение перемычек, устройство дренажных каналов);

- намыв закладочного массива.

Перемычки – из дерева, ткани, металлической сетки.

Технология

При отработке пологих пластов лавами по простиранию гидрозакладку можно проводить также, как и пневмозакладку, когда посредине полосы располагают пульпопровод, который по мере заполнения полосы закладочным материалом укорачивают и монтируют для следующей полосы.

При отработке пластов лавами по восстанию вдоль забоя прокладывают пульпопровод с боковыми отводами через каждые 10 м.

Для лучшего заполнения на пологих пластах пульпопровод в лаве подвешивается ближе к кровле, а забой лавы при отработке по восстанию располагают диагонально.

Рис. Схемы возведения закладочного массива при гидрозакладке:

а – при отработке по простиранию; б – при отработке по восстанию;

1 — комбайн; 2 —забойный конвейер; 3 — ограждение; 4 — конвейер подготовительной выработки; 5 — пульпопровод; 6 — закладочный массив

Достоинства гидрозакладки:

- высокая производительность (до 200 - 300 м3/ч закладочного материала);

- высокая степень механизации;

- малая трудоемкость работ;

- простота оборудования и ведения работ;

- высокая плотность закладочного массива (усадка 7 ÷ 15%).

Недостатки:

- подача в шахту большого количества воды;

- невозможность совмещения работ по выемке угля и закладке;

- необходимость дополнительной выработки для осветления воды и водоотливные установки для ее откачки.

Твердеющая закладка

- литая закладка;

- жесткая закладка.

Литая закладка – смесь инертных материалов с вяжущими добавками (цемент, гипс, ангидрит, молотые шлаки доменного производства ….). Готовая смесь на поверхности и по трубопроводам транспортируют в выработанное пространство.

Жесткая закладка – смесь инертного заполнителя, который в выработанное пространство укладывается с помощью пневмозакладочной машины и вяжущего вещества с водой, подаваемого в заложенный массив.

Расчет прочности закладки

Ширина камер и целиков приняты одинаковыми, исходя из устойчивости пород кровли и висячего бока. Целики ленточные.

Нормативная прочность закладки

где σсж - напряжение в искусственном целике;

Кз - коэффициент запаса прочности;

Ксл - коэффициент, учитывающий влияние слоистости в искусственном целике;

Кп - коэффициент, учитывающий полноту подбучивания закладкой пород кровли или висячего бока;

Кф - коэффициент формы, учитывающий соотношение поперечных размеров целика;

Ку - коэффициент, учитывающий увеличение несущей способности целика при заложенных соседних камерах;

Кд - коэффициент, учитывающий время стояния целика при открытых соседних камерах (коэффициент длительной прочности), Кд = 0,5 ÷ 0,7.

Коэффициент запаса прочности (Кз = 1,5 ÷ 2) учитывает сейсмическое воздействие взрыва, изменение прочности закладки на различных участках, отклонение фактических размеров целика от проектных и т.п.

где  - учитывает влияние слабых прослоев;

- учитывает влияние слабых прослоев;

- учитывает влияние пластичных прослоев;

- учитывает влияние пластичных прослоев;

hс - суммарная мощность слабых прослоев;

hп - суммарная мощность пластичных прослоев;

h - высота целика;

σ1 - предел прочности крепких слоев;

σ2 - предел прочности слабых слоев.

Подбучивание

где Sп - общая площадь пустот, м2,

Sп = 3 ÷ 8% (до 10 ÷ 15%).

КФ - коэффициент формы искусственного целика

при  ,

,

при  ,

,

КУ - коэффициент увеличения несущей способности

при заложенных соседних камерах

КУ = 1,6 ÷ 1,8 - для целиков первой очереди при твердеющей закладке;

КУ = 1,2 ÷ 1,3 - при гидравлической закладке.

РАСПРЕДЕЛЕНИЕ НАПРЯЖЕНИЙ

В ИСКУССТВЕННЫХ ЦЕЛИКАХ

Распределение напряжений на МКЦ

При условии сохранения жесткости целиков наибольшие напряжения от воздействия вышележащих пород приходятся на целики в центральной части выработанного пространства, наименьшие - у краевых зон рудного массива. Давление на средние целики равно (или приближается) полному весу столба пород в своде.

- относительная продольная деформация.

- относительная продольная деформация.

1, 2 - кривые деформации рудных и искусственных целиков

σр

σи

ε1

|

σР - нагрузка на рудные целики

σР - нагрузка на рудные целики

σи - нагрузка на искусственные целики

Распределение напряжений в искусственных целиках при полной закладке очистного пространства (НГМК)

Методика предполагает, что нагрузка подработанной толщи пород в обоих случаях распределяется на опоры I-ой очереди.

Опоры II-ой и III-й очередей рассчитывают, исходя из условия их работы под действием собственного веса при обнажении.

Напряжение на опорах I-ой очереди

Напряжение на опорах II и III очереди

где  - вес целика;

- вес целика;

φз - угол внутреннего трения закладочного материала;

Кa - коэффициент, учитывающий влияние угла падения рудного тела.

α - угол падения рудного тела; m - коэффициент бокового распора,

где μ - коэффициент Пуассона, для пород кровли или висячего бока, μ = 0,2…0,4 (  - отношение между поперечными и продольными деформациями);

- отношение между поперечными и продольными деформациями);

S - площадь пород кровли, приходящаяся на целик;

Sц - площадь целика;

γЗ - плотность закладки.

Массива при обрушении

Подработанных пород

Массива при обрушении

Подработанных пород

ЛЕКЦИЯ №8

План лекции

1. Полное обрушение. Основные термины. и технология работ при разработке угольных месторождений с различными углами падения пластов. сущность частичного обрушения пород.

2. Технология работки угольных месторождений с УСМ полным обрушение пород.

3. Способы разупрочнения труднообрушающихся пород кровли.

4. Сущность УСМ частичным обрушением пород.

Полное обрушение

Управление горным давлением полным обрушением при разработке угольных месторождений России и стран СНГ в настоящее время является основным способом управления состоянием массива горных пород

Управление кровлей полным обрушением и плавным опусканием по бассейнам: Донецкий – 93,2%; Подмосковный – 100%; Кузнецкий – 97,8%; Печерский – 93,4%; Карагандинский – 97,5%.

Расстояние , через которое производится обрушение – шаг посадки.

Первая посадка производится после отхода очистного забоя от разрезной печи (до 50 ÷ 80 м). Для обрушения прочных пород кровли применяются взрывные работы.

После первой посадки производят регулярное обрушение непосредственной кровли вслед за подвиганием очистного забоя, которое называют первичной посадкой.

Породы основной кровли часто зависают в виде консольных плит. Обрушение консольной плиты основной кровли называют вторичной осадкой.

Обрушенная порода непосредственной кровли будет подбучивать основную кровлю при

kр∙ hн.к = hн.к + m,

где m - мощность пласта, м; hн.к – мощность пород непосредственной кровли, м; kр – коэффициент разрыхления, откуда

Остаточный коэффициент разрыхления для глинистых и песчанистых сланцев kр = 1,1 – 1,15. При kр = 1,15,

- обрушенные породы непосредственной кровли полностью подбучивают основную кровлю.

- обрушенные породы непосредственной кровли полностью подбучивают основную кровлю.

При полном обрушении в качестве посадочной применяют органную, кустовую крепь, посадочные стойки ОКУ и механизированную крепь «Спутник». Органку устанавливают параллельно забою лавы на границе призабойного пространства. При наличии легкообрушающихся пород посадку производят на посадочный ряд, усиленный обычными призабойными стойками (безорганная посадка).

Рис. 8.1.. Управление кровлей полным обрушением на пологом пласте:

а - схема лавы; б - обрушение на однорядную органку; в - обрушение на

посадочные стойки ОКУ

Посадочные металлические стойки ОКУ могут располагаться в один ряд и в шахматном порядке. При шахматном расположении стоек увеличивается ширина призабойного пространства, однако повышается общее сопротивление крепи и снижается удельная нагрузка на крепь каждого ряда. Двухрядное шахматное расположение стоек посадочной крепи предпочтительнее при труднообрушающихся породах кровли.

Через каждые 5 м в органке оставляют «окна» — проходы шириной не менее 0,7 м (рис. 8.1) для выхода к забою рабочих, занятых на посадке кровли. Удаление стоек органной крепи производят ручным, механизированным или взрывным способом. При ручном способе выбивают стойки кувалдой, обухом топора с удлиненной ручкой. Стойки, которые выбить невозможно, подрубают. При a > 15° выбивку стоек и посадку кровли разрешается проводить только снизу вверх, а при a < 15° и сверху вниз. На пластах с a < 15° (и до 25° - при металлической крепи) одновременно с посадкой допускается производство в лаве и других работ (кроме взрывания и работы механизмов, создающих шум) при условии нахождения людей на расстоянии не < 30 м от места посадки.

При механизированном способе посадки стойки извлекают с помощью лебедки, установленной на вентиляционном штреке.

В лавах, закрепленных металлической призабойной крепью в качестве специальной крепи применяют органку из тех же стоек, что и для призабойной крепи, посадочные стойки ОКУ или крепь «Спутник».

Передовое торпедирование

Сущность - в результате взрыва скважинных зарядов в породах образуются трещины. При подходе очистного забоя в результате воздействия опорного давления образование трещин продолжается. Разупрочненные породы обрушаются при меньшем обнажении небольшими блоками.

Осуществляется взрыванием скважинных зарядов впереди очистного забоя. При длине лавы до 120 м - по односторонней схеме (рис. 8.3, а), при длине более 120 м - по двусторонней схеме (рис. 8.3, б). Мощность и прочность пород – любая.

Угол разворота скважин b = 60—65° (под углом 50—80° к направлению основной системы трещин в породах). Для предупреждения зависания труднообрушающихся пород у подготовительных выработок бурят отсечные скважины 2 под углом b1.

Угол разворота скважин b = 60—65° (под углом 50—80° к направлению основной системы трещин в породах). Для предупреждения зависания труднообрушающихся пород у подготовительных выработок бурят отсечные скважины 2 под углом b1.

Рис. 8.3. Схемы расположения скважин передового торпедирования:

1 – скважины передового торпедирования;2 – отсечные скважины

Гидромикроторпедирование

- передовое торпедирование в сочетании с гидрообработкой породы.

Применяется при ясно выраженной слоистости и ослабленных межслоевых контактах.

Перед взрыванием первого заряда в скважину нагнетают воду. В этой же скважине и в том же режиме производят повторное взрывание зарядов. Затем в скважину нагнетают воду в режиме гидрообработки породы.

Взрывогидрообработка

Предварительно взрывают заряды в скважинах небольшого диаметра (36 ÷ 38 мм) и массы (35 ÷ 50 кг) с последующим увлажнением водой под давлением 0,5 ÷ 1 МПа.

Гидрообработка пласта

Предел прочности увлажняемых пород снижается на 30 ÷ 35%. Расстояние между скважинами 25 ÷ 35 м.

Частичное обрушение

Цель – обеспечить обрушение непосредственной кровли и удержать от обрушения основную. Для этого по простиранию возводят бутовые полосы через 10 ÷ 20 м. Ширина бутовых полос 4 ÷ 6 м, но не < 3 ÷ 5кратной мощности пласта. Область применения крайне ограничена.

Контрольные вопросы

1. Дайте определения следующим терминам и их характеристики «первая посадка», «первичная посадка», «вторичные осадки».

2. Выведите выражения, когда при полном обрушении пород будут отсутствовать вторичные осадки.

3. Опишите технологию УСМ полным обрушением при разработке угольных пластов с различными углами падения.

4. Перечислите и дайте характеристику способам разупрочнения труднообрушающихся пород кровли при разработке угольных месторождений.

5. Поясните сущность и цель частичного обрушения пород.

ЛЕКЦИЯ №9

План лекции

1. УСМ при системах с обрушением при разработке рудных месторождений.

2. Факторы, определяющие характер сдвижения и обрушения пород в различных условиях залегания рудных тел.

3. Сдвижение и обрушение подрабатываемых пород при отработке пологих и крутопадающих залежей разной мощности.

4. Взаимосвязь обрушения пород с опорным давлением на рудный массив. Шаг обрушения. Сдвижение и обрушение земной поверхности.

5. Снижение вредного воздействия опорного давления на прилегающий рудный массив.

УПРАВЛЕНИЕ СОСТОЯНИЕМ МАССИВА ГОРНЫХ ПОРОД ПРИ СИСТЕМАХ С ОБРУШЕНИЕМ ПОРОД ПРИ РАЗРАБОТКЕ

РУДНЫХ МЕСТОРОЖДЕНИЙ

Факторы, влияющие на характер сдвижения и обрушения пород:

- горно-геологические факторы: мощность и угол падения рудного тела, глубина работ, площадь распространения, механические свойства и структурные особенности строения пород, гидрогеологические условия месторождения, рельеф местности и др.;

- технологические факторы: система разработки, порядок ведения горных работ, интенсивность и концентрация очистной выемки, размеры отрабатываемых участков, методы ведения взрывных работ и др.

Сдвижение пород при разработке пологих месторождений на примере рудника “Заполярный”

|

|

|

1, 2 … n - последовательность отработки блоков шириной 30 м;

I, II … - последовательность развития свода обрушения.

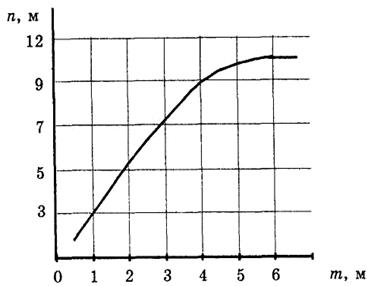

Коэффициент концентрации опорного давления

С увеличением пролета подработки возрастает опорное давление.

При  kК = 1.

kК = 1.

участки:

АВ - соответствует увеличению опорного давления с ростом L до выхода обрушения на поверхность;

ВС - соответствует развитию обрушения после его выхода на поверхность;

СД - опорное давление стабилизируется.

|

I - IV - последовательность обрушения.

Условие равновесия

где Т - сдвигающее усилие (касательная составляющая веса консоли Р),

F - сила трения,

С - сцепление,

где φ - угол внутреннего трения пород в массиве;

Qх - пассивное давление обрушенных пород.

Первое обрушение в виде провала (зона I) обычно происходит над наиболее высокой частью свода.

Консольные зависания (зоны II - IV) постепенно сползают в сторону обрушившихся пород под углом 75 ÷ 90°.

При дальнейшем увеличении пролета подработки происходят регулярные обрушения.

Шаг обрушения трещиноватых горных пород

и более.

и более.

Крутопадающих месторождений

1 ÷ 5 - последовательность отработки запасов;

I ÷ V - последовательность развития сдвижения пород висячего бока.

Породы висячего бока обрушаются вслед за выемкой руды. Основная часть пород сползает в виде малораздробленных пород (“призм”) с некоторым отставанием (задержка может быть на 1-2 этажа).

Ниже критической глубины (НКР = 500 ÷ 600 м и более) из-за перепуска и уплотнения пород происходит замедление скоростей сдвижения земной поверхности. Прекращается образование зон обрушения. Происходят лишь обрушения сводообразной формы, которые не выходят на поверхность.

ОСНОВНЫЕ МЕРОПРИЯТИЯ ПО СНИЖЕНИЮ

С ОБРУШЕНИЕМ РУДЫ И ПОРОД

Системы с обрушением руды и пород характеризуются наличием большого количества нарезных выработок в днище, в меньшей степени на горизонте подсечки и буровом.

Перед обрушением целиков на компенсационные камеры массив блока изрезан взрывными скважинами.

В этих условиях блок испытывает высокое горное давление за счет подработанных пород кровли и висячего бока. Кроме того выработки днища испытывают нагрузки от обрушенных пород вышележащих горизонтов.

Это приводит к снижению устойчивости выработок и смещению буровых скважин. В результате снижается объем ВВ на отбойку, ухудшается качество дробления, увеличивается удельный расход ВВ на вторичное дробление. Это приводит к повышению опасности работ, увеличению потерь и разубоживания при выпуске, снижению производительности.

В этих условиях УСМ сводится к снижению опорного давления за счет:

1) своевременного обрушения подрабатываемых пород.

Для этого необходимо иметь достаточную протяженность фронта очистных работ без оставления целиков и выборочной отработки запасов. Рекомендуется направление линии фронта очистных работ принимать вкрест простирания основной системы трещин рудного массива.

2) определения толщины зависаемой консоли (ширины призмы сползания);

3) выбора параметров блока, соответствующих ширине призмы сползания;

4) выбора оптимального порядка отработки;

Наиболее безопасен и эффективен прямой порядок отработки запасов шахтного поля.

При обратном порядке отработки с определенного момента наблюдается повышение опорного давления.

В пределах этажа (блока) оптимальный порядок отработки - от висячего к лежачему боку.

В случае неустойчивых пород висячего бока отработку ведут от лежачего бока. В этом случае снижается разубоживание породами висячего бока.

5) принудительного обрушения подработанных пород в нижней части призмы;

При задержке обрушения пород и угрозе внезапной посадки кровли создается предохранительная “подушка” между работающими блоками и зависающими породами.

При крутом падении рудного тела подрывается висячий бок или междуэтажный целик для перепуска обрушенных пород с верхних этажей.

При устойчивых породах кровли принудительная посадка может не привести к последующему обрушению пород до поверхности. В этом случае незаполненные пустоты и зависания могут привести к внезапной посадке.

В этом случае рекомендуется метод управляемого самообрушения пород.

При этом породы висячего бока поддерживаются целиками. При достижении предельных пролетов и площадей обнажений целики одновременно взрываются. Происходит обрушение пород до поверхности. Затем продолжается управляемое обрушение консолей с определенным шагом (обычно не менее 150-300 м). До момента обрушения опорное давление повышается до (1,5 ÷ 2)γН и снижается после обрушения консоли.

6) надработки для снижения опорного давления

Применяется первоочередная выемка верхних подэтажей в блоке, выемка защитных пластов (жил, залежей).

7) одностадийной выемки

Распределение опорного давления

| |||

| |||

| |

2 - при двухстадийной выемке;

σ - напряжения, действующие на целик и массив.

Одностадийную выемку целесообразно применять при более слабых рудах. Если целики сохраняют свою устойчивость - предпочтительнее двухстадийная выемка.

На больших глубинах применяется, как правило, одностадийная выемка, т.к. перенапряжение целиков при двухстадийной выемке может быть причиной горных ударов.

Контрольные вопросы

1. Перечислите факторы, влияющие на характер сдвижения и обрушения пород и дайте пояснения как они на этот процесс влияют.

2. Поясните графически, как развивается и стабилизируется опорное давление по мере отработки запасов.

3. Что такое «шаг обрушения»?

4. Как происходит сдвижение подрабатываемой толщи пород и земной поверхности при разработке крутопадающих рудных тел?

5.Перечислите и дайте характеристику основных мероприятий по снижению и предотвращению вредного влияния опорного давления при системах с обрушением.

МОДУЛЬ 5. ГОРНЫЕ УДАРЫ

Раздел 13. Динамические формы

Проявления горного давления

Тема 16. Динамические формы

ЛЕКЦИЯ № 10

План лекции

1. Основные формы динамического проявления горного давления.

2. Прогнозирование напряженного состояния пород:

2.1. визуальные:

2.2. по толщине дисков выбуриваемого керна;

2.3. по выходу буровой мелочи;

2.4. по деформируемости пород (с помощью контурных и глубинных реперов, метод разгрузки и др.).

ГОРНЫХ УДАРОВ

Горный удар - внезапное быстропротекающее разрушение предельно напряженной части массива, прилегающей к подземной горной выработке, вследствие мгновенного превращения потенциальной энергии в кинетическую.

Горные удары незначительных масштабов называют микроударами.

Толчки - разрушение горных пород в глубине массива (образование трещин), сопровождающееся звуком и сейсмическими волнами, но без отброса угля (руды) и породы.

Стреляние горных пород - разрушение породы в обнажениях выработок с образованием пластин линзообразной формы, сопровождающееся отбросом кусков с сильным звуковым эффектом.

Шелушение пород - разрушение обнажений в горных выработках с образованием пластин толщиной до 10 мм с рваными концами разных размеров по длине и ширине.

Заколообразование - непрерывный процесс разрушения стенок и кровли выработок с образованием плит толщиной до 10 см,сопровождающийся звуком. Образующиеся заколы не связаны с естественной трещиноватостью.

Условия, необходимые для проявления горного удара:

- высокое горное давление;

- способность пород к накоплению потенциальной энергии (СУБР, Таштагольский рудник, Норильск).

СОСТОЯНИЯ ПОРОД

По деформируемости пород

Репер конструкции ВНИМИ

1-металлический клин

2-деревянная пробка с отверстием вдоль оси

3-проволка

4-отчетный круг

Регистрация деформаций в глубине массива - с помощью реостатных датчиков или отчетных кругов. Если применяются реперы с жесткими штангами, то деформации измеряют штангенциркулем и индикаторами часового типа.

Метод разгрузки

Основан на свойстве горных пород восстанавливать упругие деформации после снятия напряжений.

Варианты метода:

– частичная разгрузка;

– полная разгрузка.

Частичная разгрузка

Для измерения напряжений на стенках выработки и элементах крепи.

Подготовка: на стенке выработки изготавливают площадку, касательную к контуру выработки с размерами не менее 10 х 10см. Площадку шлифуют (алмазной коронкой с помощью ручной дрели).

Используются съемочные тензометры или тензодатчики, наклеиваемые на породу.

Вокруг будущей скважины по вершинам равностороннего треугольника сверлят три отверстия (d до 8мм), устанавливают анкерные болты, между которыми натягиваются тензометры. Берется начальный отсчет.

Затем производятся разгрузка – выбуривается шпур диаметром 40 ÷ 45мм и глубиной 95 ÷ 100мм.

Породы упруго деформируются. Тензометрами фиксируются перемещения: радиальные (Vr1; Vr2; Vr3) и тангенциальные (VQ1, VQ2 ,VQ3).

Метод полной разгрузки

Схема ВНИМИ

На забой скважины, отшлифованный алмазной коронкой, наклеивают тензометрические датчики. Затем вырубают керн. Измеряют радиальные деформации ε1 и ε2.

|  |

1-тензометрический датчик;

2-керн

При расположении датчиков крестом(+).

Главные нормальные напряжения σ1 и σ2

σ1 =  ;

;  ;

;

- продольные

- продольные  - поперечные

- поперечные

и

и  -определяются при испытании выбуриваемого керна.

-определяются при испытании выбуриваемого керна.

σРАЗ

σ

εу

В крепких породах Е и  определяются для прямолинейного участка кривой.

определяются для прямолинейного участка кривой.

разрушающее напряжение(предел прочности);

разрушающее напряжение(предел прочности);

;

;

относительная упругая деформация

относительная упругая деформация

;

;

По результатам разгрузки строят эпюры распределения напряжений.

ЛЕКЦИЯ № 11

План лекции

1. Геофизические методы оценки напряженного состояния пород:

1.1. электрический метод;

1.2. сейсмический метод;

1.3. по интенсивности электромагнитного излучения;

1.4. по акустической эмиссии.

2. Прогнозирование способности пород к накоплению потенциальной энергии:

2.1. по способности деления керна на диски;

2.2. по глубине вдавливания индентора;

2.3. по характеру трещиноватости пород;

2.4. по литологическому составу пород;

2.5. по энергоемкости пород.

СОСТОЯНИЯ ПОРОД

Электрометрический метод

Основан на изменении электрического сопротивления пород в зависимости от их напряженного состояния. Обычно сопротивление снижается с увеличением давления и наоборот.

Рис. Распределение электрического поля вблизи выработок

1. кривая опорного давления; 2. кривая электрического сопротивления

Электрометрический коэффициент удароопасности

,

,

где  электрическое сопротивление в нетронутом массиве;

электрическое сопротивление в нетронутом массиве;  электрическое сопротивление в зоне опорного давления.

электрическое сопротивление в зоне опорного давления.

В зависимости от коэффициента удароопасности участки делятся на категории по удароопасности.

Схемы электрических станций:

а – в горной выработке;

б – в скважине.

б – в скважине.

mKV – микровольтметр:

Г – генератор

А и В – питающие электроды

M и N – приемные электроды

Сейсмический метод

Применяется в упругих породах. Скорость распространения упругих волн зависит от напряженного состояния пород.

Приборы СБ-20; ШСА-1

,

,

где i – направление волны; V0 – скорость распространения упругих волн в ненарушенном массиве; k и n – эмпирические коэффициенты (определяются опытным путем).

По акустической эмиссии

После исчерпания возможностей упругого деформирования пород под нагрузкой в массиве возникают микротрещины. Появление каждой микротрещины сопровождается звуковой и упругой механической волной.

Волны улавливают, усиливают и в обработанном виде направляют наблюдателю. Количество импульсов в единицу времени определяет напряженность массива пород (приборы «Прогноз-М», «Ангел», СБ-32).

ЛЕКЦИЯ №12

План лекции

1. Классификация мер безопасного ведения горных работ на удароопасных пластах.

2. Отработка защитных пластов.

3. Мероприятия, направленные на снижение опорного давления:

4. Мероприятия, направленные на исключение возможности наложения зон опорного давления при отработке шахтных полей.

5. Мероприятия, направленные на придание породам дополнительной податливости.

6. Мероприятия, направленные на повышение устойчивости выработок.

7. Способы охраны подготовительных выработок.

Камуфлетное взрывание

- при проведении выработок

Приведение выработок в неудароопасное состояние при камуфлетном взрывании наиболее эффективно, если длина скважин не превышает 10м.

Скважины диаметром 43 мм заряжаются ВВ не более чем на половину длины, остальное – забойка. Одновременно взрывается не более пяти скважин в серии с интервалом замедления между сериями не менее 150 мс.

Неснижаемое опережение - не менее 0,7n.

n – ширина защитной зоны, определяется из номограммы

Номограмма для определения ширины защитной зоны в краевой части пласта:

m - мощность пласта или вынимаемого слоя.

- при очистной выемке

- при крутонаклонном и крутом падении угольных пластов

Разгрузочные скважины бурятся из подготовительных выработок с опережением очистного забоя. Неснижаемое опережение - 0,5 ℓ (ℓ - ширина зоны опорного давления)

Схема бурения скважин при ведении очистных работ

- при пологом падении месторождений

В результате камуфлетного взрывания максимум опорного давления смещается вглубь массива.

- сотрясательное взрывание применяют с целью релаксации напряжений (Таштагольский рудник,).

Для этих целей используют взрывы технологические при отработке камер и при обрушении целиков. Взрывы в камерах должны быть не реже 10 суток; массовые взрывы 1 раз в 2 ÷ 3 месяца.

Сотрясательное взрывание на угольных шахтах применяется для провоцирования возникновения газодинамических явлений при недостаточной эффективности локальных методов, направленных на их предотвращение. Обычно при этом меняется только режим БВР, параметры БВР остаются прежними.

- нагнетание воды в пласт.

Устойчивости выработок

Способы охраны

Подготовительных выработок

Подготовительные выработки могут испытывать влияние очистных работ в следующих зонах:

I - вне зоны влияния очистного забоя;

II - в зоне влияния временного опорного давления впереди очистного забоя;

III - в зоне влияния временного опорного давления позади очистного забоя;

IV - в зоне установившегося опорного давления позади очистного забоя;

V - в зоне повторного временного опорного давления впереди очистного забоя;

VI - в зоне повторного временного опорного давления позади очистного забоя;

VII - в зоне повторного установившегося опорного давления.

Рис. Схема расположения зон опорного давления в подготовительных выработках

Для охраны выработок от разрушения применяют специальные мероприятия и способы: за пределами выработки оставляют целики, выкладывают бутовые полосы или сооружают специальные искусственные ограждения (костры, бетонные стенки и т. д.), препятствующие обрушению и значительному опусканию пород кровли.

Подготовительные выработки могут проводиться в массиве угля, вприсечку к выработанному пространству и в выработанном пространстве. В каждой зоне опорного давления могут применяться лишь определенные способы охраны.

|  |

Рис. Способы охраны подготовительных выработок:

а – угольным массивом; б – угольным массивом и целиком;

в – угольным массивом и бутовой полосой; г – целиком и бутовой полосой;

д - бутовыми полосами и целиком; е – угольным массивом и искусственным ограждением; ж – бутовыми полосами; з – угольным массивом и выработанным пространством; и – целиками; к – искусственным ограждением

Однако мероприятия по охране выработок не обеспечивают полной их сохранности и безопасности работы людей, так как не предупреждают деформаций и разрушения пород непосредственно около выработки. Поэтому дополнительно применяют различные виды крепи и средства упрочнения пород. Если же эти мероприятия не дают положительного эффекта и площадь сечения выработки уменьшается до недопустимых по ПБ размеров, то производят ремонтные работы с подрывкой пород.

Комплекс мероприятий по креплению и ремонту выработки, а также по упрочнению окружающих выработку пород называют ее поддержанием.

Перечисленные меры не могут полностью предотвратить смещений пород кровли, почвы и боков выработки, что приводит к необходимости применения податливых крепей. В различных горно-геологических и горнотехнических условиях величины смещений окружающих выработку пород различны, иногда они превышают податливость применяемых в настоящее время наиболее распространенных арочных крепей (величина податливости трехзвенной арочной крепи 400 мм, пятизвенной 800 мм). В этом случае крепь деформируется и выработка требует ремонта. Один из основных способов уменьшения объема ремонта выработок - проведение их с запасом на смещения пород.

ЛЕКЦИЯ № 13

План лекции

1. Внезапные выбросы угля, пород и газа; сущность явления, основные признаки, механизм процесса и причины возникновения, предвестники. Примеры.

2. Классификация мер безопасного ведения горных работ на выбросоопасных пластах.

3. Региональные и локальные мероприятия, направленные на предотвращение внезапных выбросов угля, породы и газа.

4. Способы предотвращения внезапных выбросов угля и газа при вскрытии угольных пластов.

Региональные способы

Дегазация (см. электронный учебник по «Теории технологических процессов добычи угля»)

Увлажнение угольных пластов

Производиться бурением глубоких скважин диаметром 42÷100 мм по падению на всю высоту этажа из откаточного штрека предыдущего этажа или по простиранию из наклонных выработок. Скважины герметизируются и в них нагнетается вода.

Эффект достигается при увеличении влажности пласта не менее чем на 5%. После увлажнения производится выдержка пласта в течение 1 месяца.

Локальные способы

Гидрорыхление

Применяется в странах: СНГ, Чехословакии, Болгарии, Австралии, Нидерландах.

В России является основным локальным мероприятием.

Применяется в очистных и подготовительных выработках на пластах тонких и средней мощности.

lскв = 6 – 11 м, диметр = 45 мм, глубина герметизации lг = 4 – 8 м, величина неснижаемого опережения lн.о = 2 – 3 м.

В результате нагнетания воды происходит дополнительное трещинообразование в угольном массиве, способствующее его разгрузке и частичной дегазации.

Давление воды 0,75 – 2 gH. Удельный расход воды ≥ 20 л/т с темпом нагнетания 3 л/мин.

Гидрорыхление считается законченным при одновременном выполнении следующих условий: появление воды на плоскости забоя; снижение давления в трубопроводе не менее чем на 30% установившегося при нагнетании; подача в скважину воды не менее расчетного количества.

На шахтах СНГ гидрорыхление пласта практически полностью вытеснило метод опережающих скважин.

Образование разгрузочных пазов и щелей

Применяется в СНГ (Донбасс). При подготовительных и очистных работах.

А) Пазов.

Требования к разгрузочному пазу:

- паз должен быть сплошным;

- плоскость паза должна быть расположена по нормали к почве (кровле) пласта;

- ширина паза должна быть в пределах 60 – 80 мм;

- глубина паза должна быть не более 2,5 м;

- lн.о = 1 м.

Пример1. Разгрузочные пазы в подготовительных выработках пологих пластов располагаются на расстоянии 0,5 м от борта под Ð 5 - 10° к оси выработки в сторону угольного массива.

Пример2. На крутых пластах при потолкоуступной форме забоя расстояние между пазами по длине очистного забоя не должно превышать 12 м. Паз ориентируется под углом не > 20° к направлению подвигания забоя. По мере образования пазов нависающий угольный массив перекрывается на всю глубину обрезными досками толщиной не < 40 мм, под свободный конец которых подбивают стойки через 0,3 м по мере подвигания забоя

Б) Щелей.

Сущность: создание по всей длине очистного забоя разгрузочной щели, высотой не < 120 мм, под воздействием которой происходит разгрузка и дегазация призабойной части пласта.

Условия применения: пологие и наклонные выбросоопасные пласты с устойчивыми и средней устойчивости породами кровли.

Для образования разгрузочной щели может использоваться выемочно-щеленарезная машина, снабженная щеленарезным исполнительным органом бурового типа и выемочным исполнительным органом или врубовая машина (типа «Урал -33М») с последующей выемкой угля комбайном или.

Глубина щели lщ = r + 0,2 м, а при образовании щели врубовой машиной lщ = r + 0,45 м.

Бурение опережающих скважин (разгрузочных скважин)

Применяется в странах: СНГ (редко), Франции, Бельгии, Мексика.

Диаметр скважин = 0,2 ÷ 0,3 м (0,08 ÷ 0,25 м у А.А.Борисова), глубина 10 ÷ 25 м.

Назначение: частичная дегазация пласта и разгрузка напряженного состояния.

Неснижаемое опережение скважин не < 4 ÷ 5 м.

Основные параметры локальных способов – глубина разработки призабойной части пласта (l , м) и величина неснижаемого опережения (lн.о, м).

l = lн.о + b∙n

lн.о = km∙  ,

,

где n – число выемочных циклов; b – величина подвигания забоя за цикл; m – мощность пласта, м; k = 0,5 ÷ 2 (зависит от степени опасности шахтопласта, скорости подвигания забоя и др.).

Недостатки бурения опережающих скважин:

- низкая эффективность на пластах с малой проницаемостью;

- возможность выброса при бурении скважин.

Торпедирование призабойной части уголь ного пласта

Торпедирование угольного массива осуществляется как с предварительным нагнетанием воды в пласт, так и без предварительного нагнетания.

Диаметр скважин без предварительного нагнетания воды в пласт 55 – - 60 мм, длина 8,5 – 13,5 м, lн.о = не < 5 м в подготовительных забоях и не < 3 м – в очистных (с предварительным нагнетанием воды в режиме гидрорыхления – диаметр 45 мм, длина 8 м, lн.о = не < 2 м, масса заряда 2,5 – 3 кг, длина забойки не менее 3,5 м).

Допускается бурение скважин через породную пробку (рис. 5.7) с выходом их на пласт, так, чтобы заряд располагался в угольном массиве.

Последовательность нагнетания: первоначально нагнетается вода в крайние скважины до прорыва воды в соседние скважины или в забой. Затем – в остальные скважины. В скважины, где отмечен прорыв воды, нагнетание не производится.

Заряд – сплошной колонковый. ВВ II класса предохранительности (I и II классы – непредохранительные ВВ) (скальный аммонит №1), ДШ и ЭД мгновенного действия.

Заряд для передового торпедирования изготавливается в специально отведенном месте. Вдоль патронов по длине всего заряда прокладывается два ДШ, а при величине заряда > 3 кг – пеньковая веревка. Патроны ВВ вместе с ДШ и веревкой обматывают суровой бязью и обвязывают шпагатом или помещаются в специальный рукав шириной 60 мм (в сложенном состоянии), сшитый из суровой бязи.

Инициирование зарядов прямое двумя последовательно расположенными патронами-боевиками.

Взрывание скважинных зарядов производится в режиме сотрясательного взрывания. За один прием взрывается не > 10 скважин. Время от заливки скважины до инициирования заряда не > 45 мин.

|  |

| Рис Схема расположения скважин в нижней нише очистного забоя | Рис. Схема расположения скважин в забое наклонной подготовительной выработки |

МОДУЛЬ 4. УСМ

РАЗДЕЛ 9. УСМ ПРИ ПРИ

ПОДЗЕМНОЙ РАЗРАБОТКЕ

МЕСТОРОЖДЕНИЙ

ПОЛЕЗНЫХ ИСКОПАЕМЫХ

ЛЕКЦИЯ № 1

План лекции

1. УСМ при подземной разработке месторождений полезных ископаемых.

2. Основные понятия. Способы УСМ.

УПРАВЛЕНИЕ СОСТОЯНИЕМ МАССИВА,

ОСНОВНЫЕ ПОНЯТИЯ, СПОСОБЫ УСМ

УСМ - управление состоянием массива горных пород.

Горное давление определяется совокупностью воздействий гравитационных, тектонических, сейсмических и других напряжений, имеющихся в нетронутом массиве и возникающих при производстве горных работ, вызывающих деформации пород в элементах выработок и в окружающем их массиве.

Возникающие напряжения являются внутренними реактивными силами, которые противодействуют внешним силам, равны им по величине, но противоположны по направлению и отнесены к единице площади. В результате этих напряжений возникают деформации, которые представляют изменение линейных размеров и формы горнотехнической конструкции.

Горнотехническая конструкция - обобщенное понятие расчетной модели (шахтное поле, выемочный участок, панель, блок, подготовительная или очистная выработка или какой - то ее элемент).

Устойчивым является такое ее состояние, при котором сохраняется целостность элементов горнотехнической конструкции под воздействием горного давления в течение требуемого времени с определенным уровнем надежности в реальном массиве горных пород.

В качестве универсального критерия устойчивости проф. Ерофеев Н.П. предлагает принять запас прочности горнотехнической конструкции, который являющейся важнейшей функцией множества горно-геологических и физико-механических факторов. Запас прочности обычно выражается в инженерных расчетах простым отношением несущей способности конструкции к величине действующих напряжений.

Несущей способностью горнотехнической конструкции считают ее максимально возможное сопротивление действующим напряжением, устанавливаемое на основе теории предельного равновесия, лабораторных и шахтных испытаний или вероятно-статического анализа данных практики.

Когда значение несущей способности и действующих напряжений примерно одинаковы и запас прочности горнотехнической конструкции приближается к единице, то наступает предельное состояние с потенциальной опасностью внезапных нарушений устойчивости, которые и называют динамическими проявлениями горного давления, представленными обрушениями пород кровли, разрушением целиков, деформациями крепи или горными ударами.

Разрушения целиков и потолочин происходят, как правило, в сравнительно медленном темпе (в течение часов, суток, месяцев) и поэтому их рассматривают как предсказуемый и относительно управляемый процесс. Горный удар представляют как мгновенное разрушение предельно напряженных пород, прилегающих к выработке, связанное с накоплением и концентрацией упругой энергии в массиве и ее внезапным и неконтролируемым высвобождением.

Геомеханическая модель горнотехнической конструкции является физико-механической системой с математическим аппаратом, описывающим в координатах пространства и времени напряженно - деформируемое состояние массива пород на определенной стадии горного производства.

Управление состоянием массива горных пород (управление горным давлением при вскрытии, подготовке и разработке рудных тел) включает комплекс научно-обоснованных рекомендаций и инженерно-технических мероприятий, обеспечивающих устойчивость породного массива в пределах шахтного поля, выемочного участок, панели, блока, подготовительной или очистной выработки, необходимых для безопасности и рациональной эксплуатации месторождения полезного ископаемого.