Аппарат для определения фракционного состава АРН-2 позволяет производить фракционирование нефти и нефтепродуктов при атмосферном давлении и в вакууме. Состоит из кубика с электрообогревом 2, ректификационной колонны с насадкой из нихромовых проволочных спиралей 4, конденсатора-холодильника 6, двух приемников 5, вакуумного насоса 10, вспомогательных емкостей и измерительных приборов. Система кранов на трубках, соединяющих отдельные элементы аппарата, позволяет регулировать остаточное давление при вакуумной разгонке и выводить из системы отдельные отогнанные фракции.

Фракционным составом нефтепродуктов нaзывaют содержание в них тех или иных фракций (выраженное в объемных или массовых процентах), выкипающих при перегонке этих продуктов в заданном интервале температур. Фракционный состав топлив обычно определяют на стандартном аппарате для разгонки нефтепродуктов по ГОСТ 2177—82.

Далее, при тщательной фракционной разгонке бензина можно выделить фракции, имеющие весьма высокое смолообразование, наряду с другими фракциями с малым смолообразованием. Присутствие таких фракций в смеси значительно помогает высокому в конечном счете общему образованию смол.

Одной из первых операций, связанных с определением фракционного состава нефти, является определение количества и состава растворенных в ней углеводородных газов. Для отделения последних сырую нефть в течение 3—4 ч подогревают до 150 —200° С в аппарате ИТК для разгонки нефти. Несконденсировавшиеся газы и легкую головную фракцию углеводородов отбирают раздельно газ и газометр, головную фракцию в колбу, погруженную в баню со льдом. По окончании перегонки подсчитывают выход этих продуктов в весовых процентах и затем перегоняют в аппарате низкотемпературной ректификации.

| Аппарат АРН-2 |

1 - буферная емкость;

1 - буферная емкость;

2 - манифольд;

3 - приемники;

4, 6, 19, 20, 21 - термопары;

5 - обратный холодильник;

7 - конденсатор;

8, 17 - накидные гайки;

9 - ректификационная колонка;

10, 15 - ловушки;

11, 12 - ртутные вакуумметры;

13 - дифференциальный манометр;

14 - вакуумный насос;

16 - трубка;

18 - решетка;

22 - кубик;

23 - печь;

А - кран трехходовой;

Б - полулунный кран;

В, Г, Д, Ж, Е - краны;

З - кран (зажим)

Лабораторная работа №9

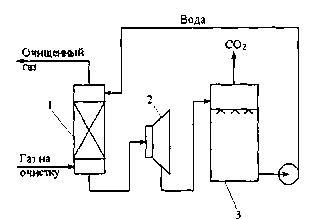

Абсорбционная очистка газа

Абсорбционная очистка газа - удаление из природных и нефтяных газов (а также из иных газовых смесей) нежелательных примесей, таких как углекислый газ, сероводород (H2S), органические соединения серы и других веществ, с помощью жидких абсорбентов.

Абсорбционная очистка газов проводится в основном на газоперерабатывающих заводах с целью предотвращения загрязнения атмосферы, защиты промышленных агрегатов от коррозии и выделения примесей, которые в последующем используются в качестве сырья для получений иных продуктов.

Традиционная схема абсорбционной очистки газов включает непрерывную циркуляцию поглотителя между самим аппаратом очистки - абсорбером и регенератором, где происходит восстановление поглотительной способности абсорбента.

Условно процессы абсорбционной очистки газов можно разделить на четыре группы:

Процессы, основанные в основном на химическом взаимодействии кислых компонентов с абсорбентом, в качестве которого используются моно-, ди-, триэтаноламины, диизопропаноламины, дигликольамины или щелочные соли аминокислот, угольной и фосфорной кислот. Установки при таком режиме довольно компактны и выдерживают серьезные нагрузки. Недостатком однако является относительно низкая абсорбционная способность поглотителя. Такой способ используется для очистки газов с относительно небольшими концентрациями кислых компонентов (<5%) и отсутствии COS и CS2.

Процессы, основанные на физических процессах растворения. В качестве абсорбента используются метилпирролидон, пропиленкарбонат, трибутилфосфат, метанол и др. Достоинством данного варианта является повышение экономической эффективности абсорбционной очистки газа вместе с увеличением концентрации кислых компонентов в очищаемом газе. Применяется при высоких концентрация кислых компонентов.

Процессы, при которых абсорбция осуществляется как за счет химических реакций, так и за счет растворения, что позволяет осуществлять комплексную очистку газа. Одним из примеров такой технологии является «Сульфинол процесс», который применяется при низком содержании тяжелых углеводородов (С5 около 1% по объему) и повышенном содержании (>5%) кислых компонентов, а также отсутствии в газе ароматических углеводородов.

Процессы, основанные на поглощении сероводорода и последующем его окислении с получением элементарной серы. В качестве поглотителей используются натриевая соль нафталинсульфокислоты, фталоцианин кобальта, гидроокись железа и др.). Достоинство метода – тонкая очистка, недостаток – относительно низкая производительность. Применяются при низкой производительности по сере, малых содержаниях сероводорода и высоком соотношении CO2/H2S в исходном газе.

Для повышения эффективности абсорбционной очистки газа используются также многоступенчатые схемы, при которых газовые смеси проходят через различные поглотители, либо через один тип абсорбента, но с различной степенью регенерации.

Схема установки для очистки газа от диоксида углерода водой I - абсорбер; 2 - рекуперационная турбина; 3 - десорбер

Лабораторная работа №10

Дата: 2019-04-23, просмотров: 395.