Содержание

С.

Введение …………………………………………………………………………6 Характеристика ОАО «Маслосырзавод Башмаковский» с позиции возникновения ЧС………………………………………………………………...8

1.1 Патентный поиск и анализ информации по предупреждению ЧС на территории производственных участках маслосырзавода ………………….....8

1.2 Патентный поиск и анализ информации по предупреждению ЧС на территории производственных участков маслозавода ……………………….16

2 Разработка мероприятий по снижению вероятности ЧС…………………...24

2.1 Анализ причин возникновения ЧС на ОАО «Маслосырзавод Башмаковский»…………………………………………………………………..24

2.2 Безопасность эксплуатации оборудования и устройств на ОАО «Маслосырзавод Башмаковский»………………………………………………27

2.3 Расчет и анализ зоны поражения в случае аварии пролива………………35

2.4 Расчет дерева отказов………………………………………………………..37

2.5 Мероприятия для предотвращения ЧС…………………………………….39

3 Разработка мер по обеспечению безопасности жизнедеятельности для отдела инженеров-разработчиков мероприятий по предотвращению ЧС на ОАО «Маслосырзавод Башмаковский»………………………………………..42

3.1 Расчёт искусственного освещения……………………………….…………42

3.2 Микроклимат и вентиляция…………………………………………………45

3.3 Защита от поражения электрическим током……………………………….48

3.4 Пожарная безопасность…………………………………………………………………...…52

Заключение……………………………………………………………………….58

Список использованных источников…………………………………………...59

Приложение………………………………………………………………………61

Введение

Актуальность темы выпускной квалификационной работы(ВКР)

заключается в том, что раскрытие проблем в области обеспечения безопасности является важнейшей задачей современности. Предотвращение чрезвычайных ситуаций (ЧС) в условиях производства имеет первоочередное значение, т.к. может привести к выбросу опасных и токсичных веществ.

Целью работы является разработка мероприятий по снижению возникновения чрезвычайных ситуаций на ОАО «Маслосырзавод Башмаковский»

Объект исследования: ОАО «Маслосырзавод Башмаковский»

Задачи исследования:

- характеристика ОАО «Маслосырзавод Башмаковский» с позиций возникновения ЧС;

- разработка мероприятий по предотвращению ЧС на ОАО «Маслосырзавод Башмаковский»;

- разработка мероприятий по обеспечению БЖД инженера-разработчика проекта

Методы исследования – системный анализ и применение стандартных расчетных методик. Предложения разработаны на основании Закона РФ «О промышленной безопасности опасных производственных объектов», «О пожарной безопасности» и других нормативных документов [1-9]. Объём расчётных, графических и пояснительных материалов выполнен в соответствии с системой ЕСКД и другими нормативными документами.

В первом разделе дипломного проекта представлены материалы, характеризующие деятельность ОАО «Маслосырзавод Башмаковский», дан всесторонний анализ объекта с позиций возникновения ЧС.

Во втором разделе приведены расчетные материалы по анализу причин возникновения ЧС, рассмотрены вопросы выделения загрязняющих веществ в воздух рабочей зоны, приведены расчеты зоны поражения в случае разрушения резервуара с аммиаком и построено дерево отказов. Приведены мероприятия по предотвращению ЧС.

В третьем разделе приведена информация о принципах создания наиболее благоприятных условий для работы инженера-разработчика мероприятий по предотвращению ЧС на ОАО «Маслосырзавод Башмаковский»

Характеристика ПО ОАО «Маслосырзавод Башмаковский» с позиций возникновения ЧС

Характеристика производства

ОАО «Маслосырзавод Башмаковский» расположен по адресу Пензенская область, Башмаковский район, р/п Башмаково ул. Советская 23.

Компания ОАО "Маслосырзавод Башмаковский" осуществляет следующие виды деятельности (в соответствии с кодами ОКВЭД, указанными при регистрации):

- производство пищевых продуктов, включая напитки;

- производство молочных продуктов (Основной вид деятельности);

Компания работает в следующих отраслях промышленности (в соответствии с классификатором ОКОНХ):

- промышленность;

- пищевкусовая промышленность

- мясная и молочная промышленность;

- маслосыродельная и молочная промышленность;

- маслодельная, сыродельная и молочная (без производства молочных консервов) [10]

Рисунок 1 –Местоположение объекта

Предприятие находится в 23 км к северу от 140 км федеральной трассы Пенза-Тамбов, в 163 км от г. Пенза. Через поселок протекает река Ширка, правый приток реки Поим. р/п Башмаково расположен в восточной части Русской равнины. Климат — умеренно-континентальный с четко выраженными временами года. Зимы относительно мягкие (средняя температура −15°). Лето засушливое, с преобладанием ливневых осадков.[11]

Используется две наиболее распространенных технологий производства сливочного масла:

- метод сбивания сливок 30...35% жирности;

- метод преобразования высокожирных сливок.

Метод сбивания используется для производства небольших объемов традиционного вида сливочного масла на городских молочных заводах.

Производство сливочного масла методом преобразования - для всех остальных видов сливочных масел, включая сорта с наполнителями, в любом объеме.

Технология производства сливочного масла методом сбивания состоит из нескольких стадий.

Продукт на входе: сливки МДЖ 35%

Продукт на выходе: масло сливочное МДЖ 61...82.5%

Основные операции производства сливочного масла:

- приемка молока;

- сепарирование цельного молока, получение сливок;

- нормализация сливок по жиру. Исправление пороков - удаление привкусов и запахов (промывка, дезодорация);

- пастеризация сливок при t 85 °С без выдержки;

- низкотемпературная подготовка сливок (физическое созревание). Сразу после пастеризации сливки быстро охлаждают до температуры 4-6 °С и выдерживают в течение 7-15 час;

- сбивание сливок.

Для получения масла применяют маслоизготовители различных конструкций, где производится сбивание сливок, промывка масляного зерна, посолка и механическая обработка масла. Перед подачей в маслоизготовитель сливки фильтруют.

Маслобойку заполняют сливками на 50% от общего геометрического объема емкости. Скорость вращения барабана обычно составляет 30-40 об/мин. Начальная t сбивания составляет 8-14 °С. Продолжительность сбивания составляет 40-60 мин. В процессе сбивания происходит агломерация жировых шариков. Сбивание заканчивается при получении масляного зерна размером 3-5 мм и пахты.

Промывка масляного зерна повышает его стойкость в хранении. В процессе промывки удаляются остатки пахты, которая является питательной средой для микроорганизмов. Кроме того, промывка позволяет регулировать массовую долю влаги в готовом продукте. Промывочная вода должна быть питьевого качества. Холодная вода заливается в маслобойку после слива пахты, при этом маслобойку работает на скорости в 10 об/мин. Промывку осуществляют дважды

Посолка масла повышает стойкость масла при хранении. Содержание соли 0,8-1,2%. Поваренную соль просеивают и прокаливают. Сухую соль вносят в масляное зерно.

Механическая обработка масляного зерна проводится с целью объединения разрозненных зерен в пласт масла, имеющий однородную консистенцию и требуемое содержание влаги. Механическая обработка масла осуществляется при помощи вальцов или шнеков в маслоизготовителях непрерывного действия или при помощи лопастей в безвальцовых маслоизготовителях.

Расфасовка продукта производится в гофрокороба, пергамент или кэшированную фольгу и другую тару.

Технология производства сливочного масла методом преобразования высокожирных сливок.

Основные операции производства сливочного масла:

- приемка молока;

- получение сливок. Сливки нормализуют по жиру. Производят исправление пороков - удаление привкусов и запахов (промывка);

- пастеризация сливок. При t 85 °С без выдержки;

- сепарирование сливок. Сливки сепарируются для получения высокожирных сливок с жирностью, соответствующей жирности масла. Осуществляется на сепараторах высокожирных сливок;

- нормализация высокожирных сливок. Осуществляется в емкостях путем добавления в высокожирные сливки пахты или пастеризованного молока, если содержимое влаги в сливках ниже требуемого; в случае излишнего содержания влаги ВЖС нормализуют доброкачественным молочным жиром с последующим его эмульгированием (циркуляцией ц/б насосом). Максимальное содержание влаги в сливках - 15,8%;

- термостатирование. Выдерживание сливок для приобретения более насыщенного вкуса и запаха. Обычно осуществляется в ваннах нормализации типа ВН-600;

- термомеханическая обработка высокожирных сливок. В процессе т/м обработки ВЖС создаются условия, необходимые для кристаллизации триглицеридов молочного жира и смены фаз. Эмульсия типа "жир в воде" под действием механического воздействия и температуры обращается в эмульсию типа "вода в жире";

- обработка в цилиндрическом маслообразователе. Маслообразователь ТОМ-2М состоит из трех цилиндров; в каждом из них вращается вытеснительный барабан, на котором закреплены два плоских ножа, снимающие отвердевший слой ВЖС с внутренней поверхности цилиндра.

В рубашки цилиндров подводятся рассол и ледяная вода. ВЖС из ванны нормализации подают насосом (ротационным или шестеренчатым) в нижний цилиндр маслообразователя, охлаждаются и вытесняются во второй и затем третий цилиндры. Во втором цилиндре начинается зона кристаллизации: во всем объеме сливок начинается массовая кристаллизация триглицеридов, которая сопровождается сменой фаз. Продолжительность перемешивания составляет 140-160 секунд зимой и 180-200 секунд летом. Режим работы маслообразователя контролируют по температуре ВЖС. Рекомендуется при t поступающих в аппарат ВЖС 60-70 °С поддерживать t на выходе из маслообразователя 13-16 °С;

- обработка в пластинчатом маслообразователе состоит из охлаждающего пакета пластин и специальной камеры для кристаллизации и механической обработка масла. Между пластинами движется рассол. В зазоре между пластинами вращаются ножи, при помощи которых достигается более энергичное перемешивание и более интенсивное охлаждение сливок, чем в цилиндрическом маслообразователе. Внутри камеры для кристаллизации вращается лопастная мешалка. Регулировка процесса маслообразования осуществляется путем изменения скорости охлаждения ВЖС. Рекомендуется охлаждать сливки со скоростью несколько десятков градусов в минуту до t 15-20°С. Расфасовка масла. Производится в 20 кг короба, пергамент (брикеты по 250 грамм) на автомате фасовки типа АРМ или в любую удобную мелкую тару;

- термостатирование. В первые 3-5 дней после выработки масло выдерживают при t 5-15 °С c целью создания благоприятных условий для завершения процесса кристаллизации молочного жира, улучшения структуры и физических свойств масла [12]

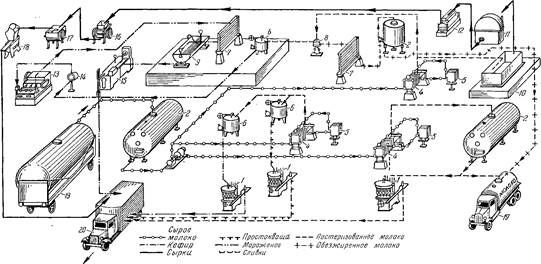

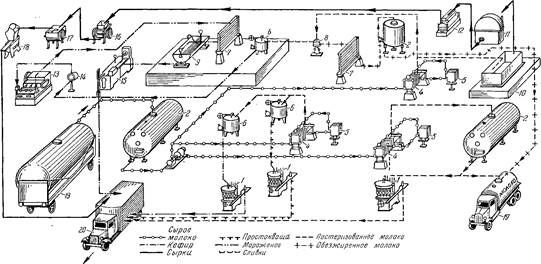

1 — разливочно-укупорочные автоматы, 2 — танки, з — насосы; 4 — пластинчатые аппараты, 5 — фильтры, 6 — ВДП, 7 — плоский охладитель, 8 — сепаратор, 9— сливкосозревательная ванна, 10 — сырная ванна, 11 — центрифуга, 12 — аппарат для охлаждения сырковой массы (аппарат Локтюхова), 13 — гомогенизатор, Н — фильтр, 15 — фризер, 16 — вальцовка, 17 — смесительная машина, 18 — формовочно-заверточный автомат, 19 — цистерны, 20 — авторефрижератор.

Рисунок 2 - Схема технологического процесса на молочном заводе.

производственные процессы механизировать и автоматизировать, а продвижение молока и молочных продуктов производить по закрытой, замкнутой системе трубопроводов. Весьма перспективна система подачи молока с мест его сбора на молокозавод по специально оборудоемому трубопроводу. Для этой цели могут использоваться трубы из полимерных материалов. Так, на маслосыродельном заводе в г. Угличе успешно функционирует такой молокопровод, обеспечивая высокую производственную эффективность.

На молокозаводах устанавливают поточные линии производства различных видов молочных продуктов. На рис. 2 представлена схема технологического процесса на молочном заводе. Наиболее короткая и простая линия здесь установлена для сырого молока, основными элементами которой являются поступление сырого молока в танки, очистка и фильтрация молока на специальных фильтрах и подача сырого молока для пастеризации. Все остальные линии производства молока и молочных продуктов используют подачу пастеризованного молока.

1 - весы; 2 - приемная ванна; 3 - центробежный насос; 4 - пластинчатый теплообменник; 5 - сепаратор-сливкоотделитель; 6 - охладитель; 7 - трубатый пастеризатор; 8 - емкость для резервирования сливок; 9 - дезодерационная установка; 10 - напорный бак; 11 - сепаратор для высокожирных сливок; 12 - ванна для высокожирных сливок; 13 - ротационный насос; 14 - маслообразователь; 15 - стол и весы; 16 - рольганг

Рисунок 3 -Схема технологического процесса получения сливочного масла методом преобразования высокожирных сливок

Большой вклад в разработку технологии вологодского масла методом преобразования высокожирных сливок внес П.М.Вишняков Так завод перешел на выработку вологодского масла из сливок повышенной жирности (32-33 %), организовал однократную пастеризацию сливок, ввел трехкратную приемку молока на заводе, добился снижения кислотности сливок до 14-15 °Т; для усиления аромата в масле нормализацию высокожирных сливок проводил отобранными (по пробе на пастеризацию) сливками с ярко выраженным привкусом пастеризации; с этой же целью сократил до минимума пребывание высокожирных сливок в ваннах для нормализации, для улучшения консистенции масла ввел предварительное охлаждение высокожирных сливок до 40-50 °С до их поступления в маслообразователь.

Для выработки масла используют сливки только первого и высшего сортов, полученные на заводе и отобранные по пробе на выраженность вкуса пастеризации, с массовой долей жира 32-35 %, кислотностью не выше 14-15 °Т. Наибольшее количество сульфгидрильных групп -SH и большая выраженность привкуса пастеризации получается при рН сливок 6,5-9,0. Присутствие ионов меди и железа тормозит их образование. Использование сливок повышенной кислотности может привести к пригоранию коагулированных частиц белка к греющей поверхности пастеризатора и появлению нежелательного привкуса.

Тепловая обработка сливок проводится при температуре 97-98 °С с выдержкой их в течение 10 мин. Двухкратная пастеризация, превышение продолжительности выдержки приводят к ослаблению вкуса и аромата масла[13]

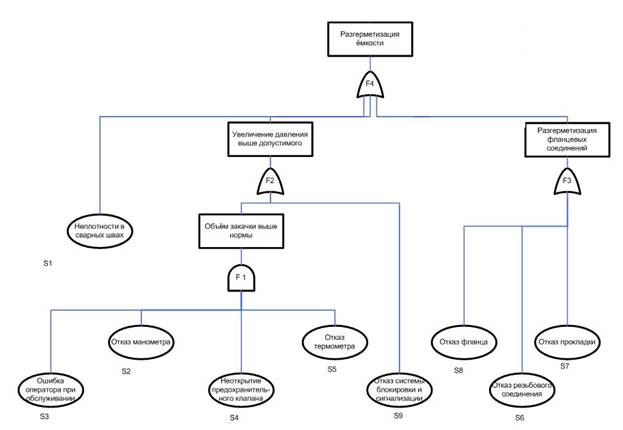

Расчет дерева отказов

Значения вероятностей появления базовых событий «дерева отказов» для головного события «Разгерметизация резервуара» приведены в таблице 1.

Таблица 1 – Результаты расчета вероятности события

| Событие | Обозначение | Вероятность событий | Литературный источник |

| Неплотности в сварных швах | S1 | 7,6 10-3 | 20 |

| Отказ манометра | S2 | 3,4 10-3 | 21,22 |

| Ошибка оператора при обслуживании | S3 | 1 10-2 | |

| Отказ предохранительного клапана | S4 | 8,4 10-5 | |

| Отказ термометра | S5 | 7,9 10-2 | 21,22 |

| Отказ резьбового соединения | S6 | 5,6 10-4 | 21 |

| Отказ прокладки | S7 | 1,8 10-4 | 21 |

| Отказ фланца | S8 | 1,7 10-4 | 20 |

| Отказ системы блокировки и сигнализации | S9 | 9 10-4 | 20-22 |

Элементы, отвечающие за реализацию базовых событий, находятся либо в исправном состоянии, и тогда расчет проводится по данным значений вероятностей базовых событий, либо в состоянии отказа, и тогда вероятность базового события принимается равной единице и вероятность головного события увеличивается.

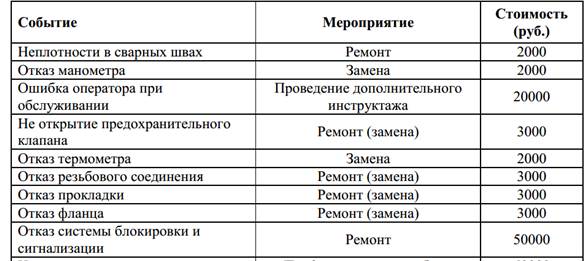

Мероприятия по устранению базовых событий перечислены в таблице2

Таблица 2-Мероприятия по устранению аварийных событий

Вероятность события зависит от состояния 9 элементов (рисунок 2). При условии исправности всех элементов оборудования, отсутствия внешних и других нерасчетных воздействий вероятность взрыва можно рассчитать следующим образом:

Fобщ=F4 S9=5,27∙10-6

F4=S1+F2+F3=9,4∙10-3

F2=F1+S9=9∙10-4

F3= S6 S7 S8=9∙10-4

F1=S2 S3 S4 S5=2,26∙10-10

Рисунок 7- Дерево отказов

Итоговая вероятность наступления события «Разгерметизация емкости», исходя из данных о вероятностях начальных событий, будет равна 5,27∙10-6.

Микроклимат и вентиляция

Вентиляция– процесс удаления отработанного воздуха из помещения и замена его наружным [7]. В необходимых случаях при этом проводится: кондиционирование воздуха, фильтрация, подогрев или охлаждение, увлажнение или осушение, ионизация и т. д. Вентиляция обеспечивает санитарно-гигиенические условия (температуру, относительную влажность, скорость движения воздуха и чистоту воздуха) воздушной среды в помещении, благоприятные для здоровья и самочувствия человека, отвечающие требованиям санитарных норм, технологических процессов, строительных конструкций зданий, технологий хранения и т. д.

Согласно СНиП 41-01-2003 «Отопление, вентиляция и кондиционирование» в холодный период года при категории работ легкая-1 температура воздуха должна соответствовать 220-240С, относительная влажность воздуха 40-60%; в теплый период года при категории работы легкая-1 температура воздуха должна соответствовать 230-250С, относительная влажность воздуха 40-60% [7].

Вентиляционная система — совокупность устройств для обработки, транспортирования, подачи и удаления воздуха.

В отделе инженеров-разработчиков для сотрудников, постоянно находящихся в помещении производительность по воздуху должна быть не менее 60 м3/час. Помимо естественной вентиляции, при которой воздухообмен осуществляется из-за разницы давления снаружи и внутри здания через специально устроенные приточные и вытяжные проемы, а также при открывании форточек, фрамуг и дверей, используется и механическая вентиляция, при которой воздухообмен происходит за счет разности давления, создаваемой вентилятором.

Сегодня на потребительском рынке представлены следующие основные вентиляторы: VITEK VT-1909 CH (мощность 15 Вт, уровень шума 20 дБ, стоимость 200 рублей), Europlast X120 (мощность 20 Вт, уровень шума 30 дБ, стоимость 450 рублей), Rolsen RSF-3106RT (мощность 20 Вт, уровень шума 30 дБ, стоимость 500 рублей). Выбираем наиболее бюджетный вентилятор VITEK VT-1909 CH. Схема вентиляционной шахты представлена на рисунке 4, вентиляционное окно имеет размеры 150 мм × 150 мм.

Рисунок 9 – Схема вентиляционной шахты

Для обеспечения удаления избыточного тепла, поддержания оптимальной температуры в помещении и влажности воздуха необходимо выбрать кондиционер. На рынке представлены следующие основные модели потолочных кондиционеров для данного объема помещения: Mitsubishi FDTC25VD (мощность 3 кВт, уровень шума 30 дБ, стоимость 29000 рублей), Samsung AQ07TSB (мощность 2,5 кВт, уровень шума 25 дБ, стоимость 30000 рублей), Daikin FFQ-B/RKS-J(F) (мощность 3 кВт, уровень шума 25 дБ, стоимость 68000 рублей). Выбран наиболее бюджетный кондиционер Mitsubishi FDTC25VD. Схема расположения кондиционера представлена на рисунке 10.

Рисунок 10 – Схема расположения кассетного кондиционера

Пожарная безопасность

Каждый объект защиты должен иметь систему обеспечения пожарной безопасности. Целью создания системы обеспечения пожарной безопасности объекта защиты является предотвращение пожара, обеспечение безопасности людей и защита имущества при пожаре. Система обеспечения пожарной безопасности объекта защиты включает в себя систему предотвращения пожара, систему противопожарной защиты, комплекс организационно-технических мероприятий по обеспечению пожарной безопасности.

Система обеспечения пожарной безопасности объекта защиты в обязательном порядке должна содержать комплекс мероприятий, исключающих возможность превышения значений допустимого пожарного риска, установленного настоящим Федеральным законом, и направленных на предотвращение опасности причинения вреда третьим лицам в результате пожара.

Пожарная безопасность объекта защиты считается обеспеченной, если:

- в полном объеме выполнены обязательные требования пожарной безопасности, установленные Федеральными законами о технических регламентах;

- пожарный риск не превышает допустимых значений, установленных Федеральным законом [2].

Пожарная безопасность обеспечивается, главным образом, предотвращением образования горючей среды и изоляцией источника возникновения искр.

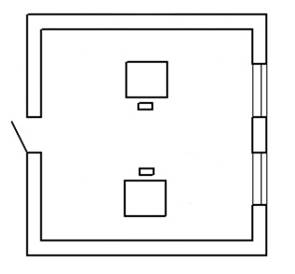

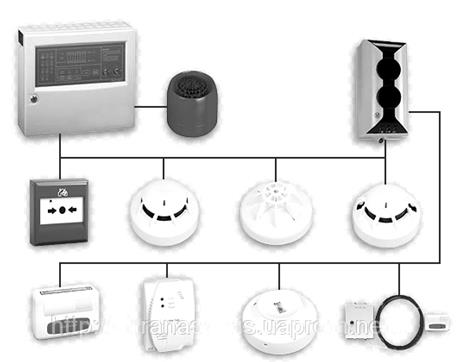

Отдел инженеров разработчиков оборудуем охранно-пожарной сигнализацией и административно-управленческой связью.

Также отдел оборудуем сетью телефонной связи и спецлиниями "01", а помещения пожарной техники и дежурной смены - установками тревожной сигнализации.

План пожарной части с указанием эвакуации из отдела инженеров-разработчиков представлен на рисунке 12.

Предусматриваем сигнализацию с ручным и автоматическим включением (рисунок 11). Журнал учета техники безопасности храниться в несгораемом сейфе.

В обычных условиях основными огнетушительными средствами являются вода (в виде струи или распылённая), химическая пена (для её получения применяют огнетушители), воздушно-механическая пена, оксид углерода и сухой песок. Для тушения горящих веществ в небольших сосудах применяют различные покрывала из асбеста или других негорючих материалов. Песок является универсальным средством огнетушения.

Пену из огнетушителей применяют для пожаротушения анилина, ацетона, бензина, глицерина, керосина, лаков, олифы, сероуглерода, спиртов, эфиров и т.д.

Для тушения небольшого количества горящих веществ, которые нельзя тушить водой, применяют порошковые и хладоновые огнетушители.

Для ликвидации пожаров в отделе инженеров-разработчиков предусматриваются порошковые огнетушители.

Порошковые огнетушители являются наиболее универсальными огнетушителями по области применения и по рабочему диапазону температур, с их помощью можно успешно тушить почти все классы пожаров, в том числе и электрооборудование, находящееся под напряжением до 1000 В. Огнетушители не предназначены для тушения загораний щелочных и щелочноземельных металлов и других материалов, горение которых может происходить без доступа воздуха. Используются для тушения пожаров класса А, В (дерево, бумага, краски) и электроустановок, находящихся под напряжением до 1000 В. Порошковые огнетушители снабжены манометром, который показывает давление в баллоне, тем самым сообщая пользователю об оставшейся работоспособности устройства. Главным достоинством является лёгкость и простата употребления. Порошковый огнетушитель не требует специальной физической подготовки, прост в управлении и надёжен. На рынке представлены порошковые огнетушители:

- огнетушитель порошковый ОП-3 (з) (огнетушащая способность 2А (9,36); 55В (1,75); длина выброса, м3, масса, кг, 4,2… 4,7; габариты, мм, 420×170×140; классы тушимых пожаров ABCЕ и ВСЕ; цена 397 рублей);

- огнетушитель порошковый ОП-4(з) (огнетушащая способность 2А (9,36);55В (1,75); длина выброса, м3; масса, кг 6…6,2; габариты, мм 500×260×200; классы тушимых пожаров ABCЕ и ВСЕ; цена 440 рублей);

- огнетушитель порошковый ОП-4(з) (огнетушащая способность 2А (9,36);89В (2,80); габариты, мм532×350×355; классы тушимых пожаров ABCЕ и ВСЕ; цена 540 рублей).

Для ликвидации пожаров, в отделе инженеров разработчиков предусматриваются огнетушители ОП-3(з).

В отделе инженеров разработчиков устанавливаем систему противопожарной сигнализации «ПР23», представленную на рисунке 6.

Рисунок 11 - Система пожарной сигнализации

Сигнал поступает от пожарных дымовых извещателей, проходит через релейный модуль и поступает на пульт дежурного, который оповещает пожарную бригаду.

Противопожарный инструктаж проводится с целью доведения до работников основных требований пожарной безопасности, изучения пожарной опасности технологических процессов производств и оборудования, средств противопожарной защиты, а также их действий в случае возникновения пожара. При проведении противопожарного инструктажа следует учитывать специфику деятельности отдела. Проведение противопожарного инструктажа включает в себя ознакомление инженеров с:

- правилами содержания территории, зданий (сооружений) и помещений, в том числе эвакуационных путей, наружного и внутреннего водопровода, систем оповещения о пожаре и управления процессом эвакуации людей;

- требованиями пожарной безопасности, исходя из специфики пожарной опасности технологических процессов, производств и объектов;

- мероприятиями по обеспечению пожарной безопасности при эксплуатации зданий (сооружений), оборудования, производстве пожароопасных работ;

- правилами применения открытого огня и проведения огневых работ;

- обязанностями и действиями работников при пожаре.

По характеру и времени проведения противопожарный инструктаж подразделяется на: вводный, первичный на рабочем месте, повторный, внеплановый и целевой. О проведении вводного, первичного, повторного, внепланового, целевого противопожарного инструктажей делается запись в журнале учета проведения инструктажей по пожарной безопасности с обязательной подписью инструктируемого и инструктирующего.

Инструкция по пожарной безопасности разработана в соответствии с правилами пожарной безопасности в РФ ППБ-01-03 и Государственным стандартом [9].

Рисунок 12-План эвакуации

Заключение

На основании проделанной работы было показано, что предприятие занимается вопросами улучшения технической оснащенности, поэтому в дополнение к имеющимся для снижения вероятности возникновения ЧС рекомендуются следующие мероприятия:

Исходя из этих данных, можно предложить следующие рекомендации по уменьшению ущерба, используя один из основных принципов выбора рациональных мер защиты – принцип достаточности.

Мероприятия по предотвращению ЧС можно свести к следующим пунктам:

- оборудование всеми необходимыми средствами контроля автоматики, предохранительной арматурой (сбросные, обратные клапаны и др.), обеспечивающих надежность и безаварийность их работы;

- замена аммиачной установки охлаждения фреоновым холодильником или установкой «ледяной воды»;

- аварийная остановка системы заполнения резервуаров диспетчером от одной кнопки;

- применение взрывобезопасного оборудования для взрывоопасных зон;

- применение современного оборудования для защиты нагнетателей при перекачке фреонов во избежание проблем с перепадами давлений.

- подбор датчиков определения концентрации аммиака в рабочей зоне

Кроме того, планы эвакуации персонала и жителей прилегающих территорий должны быть актуализированы.

Содержание

С.

Введение …………………………………………………………………………6 Характеристика ОАО «Маслосырзавод Башмаковский» с позиции возникновения ЧС………………………………………………………………...8

1.1 Патентный поиск и анализ информации по предупреждению ЧС на территории производственных участках маслосырзавода ………………….....8

1.2 Патентный поиск и анализ информации по предупреждению ЧС на территории производственных участков маслозавода ……………………….16

2 Разработка мероприятий по снижению вероятности ЧС…………………...24

2.1 Анализ причин возникновения ЧС на ОАО «Маслосырзавод Башмаковский»…………………………………………………………………..24

2.2 Безопасность эксплуатации оборудования и устройств на ОАО «Маслосырзавод Башмаковский»………………………………………………27

2.3 Расчет и анализ зоны поражения в случае аварии пролива………………35

2.4 Расчет дерева отказов………………………………………………………..37

2.5 Мероприятия для предотвращения ЧС…………………………………….39

3 Разработка мер по обеспечению безопасности жизнедеятельности для отдела инженеров-разработчиков мероприятий по предотвращению ЧС на ОАО «Маслосырзавод Башмаковский»………………………………………..42

3.1 Расчёт искусственного освещения……………………………….…………42

3.2 Микроклимат и вентиляция…………………………………………………45

3.3 Защита от поражения электрическим током……………………………….48

3.4 Пожарная безопасность…………………………………………………………………...…52

Заключение……………………………………………………………………….58

Список использованных источников…………………………………………...59

Приложение………………………………………………………………………61

Введение

Актуальность темы выпускной квалификационной работы(ВКР)

заключается в том, что раскрытие проблем в области обеспечения безопасности является важнейшей задачей современности. Предотвращение чрезвычайных ситуаций (ЧС) в условиях производства имеет первоочередное значение, т.к. может привести к выбросу опасных и токсичных веществ.

Целью работы является разработка мероприятий по снижению возникновения чрезвычайных ситуаций на ОАО «Маслосырзавод Башмаковский»

Объект исследования: ОАО «Маслосырзавод Башмаковский»

Задачи исследования:

- характеристика ОАО «Маслосырзавод Башмаковский» с позиций возникновения ЧС;

- разработка мероприятий по предотвращению ЧС на ОАО «Маслосырзавод Башмаковский»;

- разработка мероприятий по обеспечению БЖД инженера-разработчика проекта

Методы исследования – системный анализ и применение стандартных расчетных методик. Предложения разработаны на основании Закона РФ «О промышленной безопасности опасных производственных объектов», «О пожарной безопасности» и других нормативных документов [1-9]. Объём расчётных, графических и пояснительных материалов выполнен в соответствии с системой ЕСКД и другими нормативными документами.

В первом разделе дипломного проекта представлены материалы, характеризующие деятельность ОАО «Маслосырзавод Башмаковский», дан всесторонний анализ объекта с позиций возникновения ЧС.

Во втором разделе приведены расчетные материалы по анализу причин возникновения ЧС, рассмотрены вопросы выделения загрязняющих веществ в воздух рабочей зоны, приведены расчеты зоны поражения в случае разрушения резервуара с аммиаком и построено дерево отказов. Приведены мероприятия по предотвращению ЧС.

В третьем разделе приведена информация о принципах создания наиболее благоприятных условий для работы инженера-разработчика мероприятий по предотвращению ЧС на ОАО «Маслосырзавод Башмаковский»

Характеристика ПО ОАО «Маслосырзавод Башмаковский» с позиций возникновения ЧС

Характеристика производства

ОАО «Маслосырзавод Башмаковский» расположен по адресу Пензенская область, Башмаковский район, р/п Башмаково ул. Советская 23.

Компания ОАО "Маслосырзавод Башмаковский" осуществляет следующие виды деятельности (в соответствии с кодами ОКВЭД, указанными при регистрации):

- производство пищевых продуктов, включая напитки;

- производство молочных продуктов (Основной вид деятельности);

Компания работает в следующих отраслях промышленности (в соответствии с классификатором ОКОНХ):

- промышленность;

- пищевкусовая промышленность

- мясная и молочная промышленность;

- маслосыродельная и молочная промышленность;

- маслодельная, сыродельная и молочная (без производства молочных консервов) [10]

Рисунок 1 –Местоположение объекта

Предприятие находится в 23 км к северу от 140 км федеральной трассы Пенза-Тамбов, в 163 км от г. Пенза. Через поселок протекает река Ширка, правый приток реки Поим. р/п Башмаково расположен в восточной части Русской равнины. Климат — умеренно-континентальный с четко выраженными временами года. Зимы относительно мягкие (средняя температура −15°). Лето засушливое, с преобладанием ливневых осадков.[11]

Используется две наиболее распространенных технологий производства сливочного масла:

- метод сбивания сливок 30...35% жирности;

- метод преобразования высокожирных сливок.

Метод сбивания используется для производства небольших объемов традиционного вида сливочного масла на городских молочных заводах.

Производство сливочного масла методом преобразования - для всех остальных видов сливочных масел, включая сорта с наполнителями, в любом объеме.

Технология производства сливочного масла методом сбивания состоит из нескольких стадий.

Продукт на входе: сливки МДЖ 35%

Продукт на выходе: масло сливочное МДЖ 61...82.5%

Основные операции производства сливочного масла:

- приемка молока;

- сепарирование цельного молока, получение сливок;

- нормализация сливок по жиру. Исправление пороков - удаление привкусов и запахов (промывка, дезодорация);

- пастеризация сливок при t 85 °С без выдержки;

- низкотемпературная подготовка сливок (физическое созревание). Сразу после пастеризации сливки быстро охлаждают до температуры 4-6 °С и выдерживают в течение 7-15 час;

- сбивание сливок.

Для получения масла применяют маслоизготовители различных конструкций, где производится сбивание сливок, промывка масляного зерна, посолка и механическая обработка масла. Перед подачей в маслоизготовитель сливки фильтруют.

Маслобойку заполняют сливками на 50% от общего геометрического объема емкости. Скорость вращения барабана обычно составляет 30-40 об/мин. Начальная t сбивания составляет 8-14 °С. Продолжительность сбивания составляет 40-60 мин. В процессе сбивания происходит агломерация жировых шариков. Сбивание заканчивается при получении масляного зерна размером 3-5 мм и пахты.

Промывка масляного зерна повышает его стойкость в хранении. В процессе промывки удаляются остатки пахты, которая является питательной средой для микроорганизмов. Кроме того, промывка позволяет регулировать массовую долю влаги в готовом продукте. Промывочная вода должна быть питьевого качества. Холодная вода заливается в маслобойку после слива пахты, при этом маслобойку работает на скорости в 10 об/мин. Промывку осуществляют дважды

Посолка масла повышает стойкость масла при хранении. Содержание соли 0,8-1,2%. Поваренную соль просеивают и прокаливают. Сухую соль вносят в масляное зерно.

Механическая обработка масляного зерна проводится с целью объединения разрозненных зерен в пласт масла, имеющий однородную консистенцию и требуемое содержание влаги. Механическая обработка масла осуществляется при помощи вальцов или шнеков в маслоизготовителях непрерывного действия или при помощи лопастей в безвальцовых маслоизготовителях.

Расфасовка продукта производится в гофрокороба, пергамент или кэшированную фольгу и другую тару.

Технология производства сливочного масла методом преобразования высокожирных сливок.

Основные операции производства сливочного масла:

- приемка молока;

- получение сливок. Сливки нормализуют по жиру. Производят исправление пороков - удаление привкусов и запахов (промывка);

- пастеризация сливок. При t 85 °С без выдержки;

- сепарирование сливок. Сливки сепарируются для получения высокожирных сливок с жирностью, соответствующей жирности масла. Осуществляется на сепараторах высокожирных сливок;

- нормализация высокожирных сливок. Осуществляется в емкостях путем добавления в высокожирные сливки пахты или пастеризованного молока, если содержимое влаги в сливках ниже требуемого; в случае излишнего содержания влаги ВЖС нормализуют доброкачественным молочным жиром с последующим его эмульгированием (циркуляцией ц/б насосом). Максимальное содержание влаги в сливках - 15,8%;

- термостатирование. Выдерживание сливок для приобретения более насыщенного вкуса и запаха. Обычно осуществляется в ваннах нормализации типа ВН-600;

- термомеханическая обработка высокожирных сливок. В процессе т/м обработки ВЖС создаются условия, необходимые для кристаллизации триглицеридов молочного жира и смены фаз. Эмульсия типа "жир в воде" под действием механического воздействия и температуры обращается в эмульсию типа "вода в жире";

- обработка в цилиндрическом маслообразователе. Маслообразователь ТОМ-2М состоит из трех цилиндров; в каждом из них вращается вытеснительный барабан, на котором закреплены два плоских ножа, снимающие отвердевший слой ВЖС с внутренней поверхности цилиндра.

В рубашки цилиндров подводятся рассол и ледяная вода. ВЖС из ванны нормализации подают насосом (ротационным или шестеренчатым) в нижний цилиндр маслообразователя, охлаждаются и вытесняются во второй и затем третий цилиндры. Во втором цилиндре начинается зона кристаллизации: во всем объеме сливок начинается массовая кристаллизация триглицеридов, которая сопровождается сменой фаз. Продолжительность перемешивания составляет 140-160 секунд зимой и 180-200 секунд летом. Режим работы маслообразователя контролируют по температуре ВЖС. Рекомендуется при t поступающих в аппарат ВЖС 60-70 °С поддерживать t на выходе из маслообразователя 13-16 °С;

- обработка в пластинчатом маслообразователе состоит из охлаждающего пакета пластин и специальной камеры для кристаллизации и механической обработка масла. Между пластинами движется рассол. В зазоре между пластинами вращаются ножи, при помощи которых достигается более энергичное перемешивание и более интенсивное охлаждение сливок, чем в цилиндрическом маслообразователе. Внутри камеры для кристаллизации вращается лопастная мешалка. Регулировка процесса маслообразования осуществляется путем изменения скорости охлаждения ВЖС. Рекомендуется охлаждать сливки со скоростью несколько десятков градусов в минуту до t 15-20°С. Расфасовка масла. Производится в 20 кг короба, пергамент (брикеты по 250 грамм) на автомате фасовки типа АРМ или в любую удобную мелкую тару;

- термостатирование. В первые 3-5 дней после выработки масло выдерживают при t 5-15 °С c целью создания благоприятных условий для завершения процесса кристаллизации молочного жира, улучшения структуры и физических свойств масла [12]

1 — разливочно-укупорочные автоматы, 2 — танки, з — насосы; 4 — пластинчатые аппараты, 5 — фильтры, 6 — ВДП, 7 — плоский охладитель, 8 — сепаратор, 9— сливкосозревательная ванна, 10 — сырная ванна, 11 — центрифуга, 12 — аппарат для охлаждения сырковой массы (аппарат Локтюхова), 13 — гомогенизатор, Н — фильтр, 15 — фризер, 16 — вальцовка, 17 — смесительная машина, 18 — формовочно-заверточный автомат, 19 — цистерны, 20 — авторефрижератор.

Рисунок 2 - Схема технологического процесса на молочном заводе.

производственные процессы механизировать и автоматизировать, а продвижение молока и молочных продуктов производить по закрытой, замкнутой системе трубопроводов. Весьма перспективна система подачи молока с мест его сбора на молокозавод по специально оборудоемому трубопроводу. Для этой цели могут использоваться трубы из полимерных материалов. Так, на маслосыродельном заводе в г. Угличе успешно функционирует такой молокопровод, обеспечивая высокую производственную эффективность.

На молокозаводах устанавливают поточные линии производства различных видов молочных продуктов. На рис. 2 представлена схема технологического процесса на молочном заводе. Наиболее короткая и простая линия здесь установлена для сырого молока, основными элементами которой являются поступление сырого молока в танки, очистка и фильтрация молока на специальных фильтрах и подача сырого молока для пастеризации. Все остальные линии производства молока и молочных продуктов используют подачу пастеризованного молока.

1 - весы; 2 - приемная ванна; 3 - центробежный насос; 4 - пластинчатый теплообменник; 5 - сепаратор-сливкоотделитель; 6 - охладитель; 7 - трубатый пастеризатор; 8 - емкость для резервирования сливок; 9 - дезодерационная установка; 10 - напорный бак; 11 - сепаратор для высокожирных сливок; 12 - ванна для высокожирных сливок; 13 - ротационный насос; 14 - маслообразователь; 15 - стол и весы; 16 - рольганг

Рисунок 3 -Схема технологического процесса получения сливочного масла методом преобразования высокожирных сливок

Большой вклад в разработку технологии вологодского масла методом преобразования высокожирных сливок внес П.М.Вишняков Так завод перешел на выработку вологодского масла из сливок повышенной жирности (32-33 %), организовал однократную пастеризацию сливок, ввел трехкратную приемку молока на заводе, добился снижения кислотности сливок до 14-15 °Т; для усиления аромата в масле нормализацию высокожирных сливок проводил отобранными (по пробе на пастеризацию) сливками с ярко выраженным привкусом пастеризации; с этой же целью сократил до минимума пребывание высокожирных сливок в ваннах для нормализации, для улучшения консистенции масла ввел предварительное охлаждение высокожирных сливок до 40-50 °С до их поступления в маслообразователь.

Для выработки масла используют сливки только первого и высшего сортов, полученные на заводе и отобранные по пробе на выраженность вкуса пастеризации, с массовой долей жира 32-35 %, кислотностью не выше 14-15 °Т. Наибольшее количество сульфгидрильных групп -SH и большая выраженность привкуса пастеризации получается при рН сливок 6,5-9,0. Присутствие ионов меди и железа тормозит их образование. Использование сливок повышенной кислотности может привести к пригоранию коагулированных частиц белка к греющей поверхности пастеризатора и появлению нежелательного привкуса.

Тепловая обработка сливок проводится при температуре 97-98 °С с выдержкой их в течение 10 мин. Двухкратная пастеризация, превышение продолжительности выдержки приводят к ослаблению вкуса и аромата масла[13]

Дата: 2019-03-05, просмотров: 762.