В соответствии с режимом трения контактной пары уплотнения делятся на обычные и гидравлические. В обычных контактных уплотнениях режим трения зависит от вида и способа смазки и может быть сухим или граничным.

Режим сухого трения характеризуется полным отсутствием жидкости между контактирующими поверхностями и приводит к наибольшим затратам энергии на трение. Этот режим характерен при пуске насосов, не заполненных жидкостью, а также для пар трения торцовых уплотнений, длительное время находящихся в нагруженном состоянии.

В режиме граничного трения между контактирующими поверхностями находится пленка жидкости без избыточного давления. При этом режиме трения, обеспечивается наибольшая эффективность уплотнения, т. е. наилучшая герметичность между трущимися парами. Даже незначительное увеличение удельного давления или скорости скольжения контактирующих пар трения может привести к замене режима граничного трения на режим сухого трения, что характеризуется увеличением тепловыделения в зоне контакта из-за разрыва сплошности смазочной пленки.

Гидравлические контактные уплотнения делятся на гидродинамические (полужидкостной режим трения) и гидростатические (жидкостной режим трения). В первом случае пленка масла образуется за счет сил относительного вращения сопрягающихся элементов, во втором — за счет подачи смазки в зазор с помощью специальных устройств.

В режиме полужидкостного трения смазывающая пленка между поверхностями трения находится под гидродинамическим давлением. В этом режиме утечки жидкости между уплотняемыми поверхностями несколько возрастают.

Режим жидкостного трения характеризуется полным разделением контактирующих поверхностей слоем жидкости. В этом режиме трения утечки достигают значительной величины, поэтому режим жидкостного трения не рекомендуется применять.

Основной недостаток контактных уплотнений — износ их контактных поверхностей в результате трения вращающегося и неподвижного элементов. Трение и износ контактной пары ограничивают долговечность уплотнительных устройств этого типа и служат причиной энергетических потерь, затрачиваемых на преодоление сопротивления вращению.

К контактным уплотнениям относятся сальники, манжеты и торцовые уплотнения, которые отличаются друг от друга конструкцией уплотнительного элемента.

У бесконтактных уплотнений нет непосредственного контакта с взаимно перемещающимися деталями, а имеется постоянный гарантированный зазор между ними, поэтому они негерметичны. Их устройство по сравнению с контактными проще, они надежнее в работе и применяются в основном для уменьшения протечек жидкости во внутренних полостях насоса, находящихся под разным давлением.

По направлению нормали к потоку бесконтактные уплотнения делятся на радиальные и аксиальные. Если эффективность бесконтактного уплотнения зависит только от геометрическом формы сопряженных элементов, такое уплотнение называется статическим, а если зависит от геометрической формы и относительной частоты вращения элементов - динамическим.

Достоинство бесконтактных уплотнений — отсутствие трения и износа в сопряжении, что определяет незначительные энергетические затраты и практически неограниченный ресурс работы. К основному недостатку этого вида уплотнений следует отнести отсутствие полной герметизации. К бесконтактным уплотнениям центробежных насосов относятся щелевые, лабиринтные и динамические.

Комбинированное уплотнение является сочетанием контактного и бесконтактного уплотнений. Это наиболее совершенное уплотнение, позволяющее полнее использовать преимущества обоих типов. Оно применяется в качестве концевого уплотнения, обеспечивая практически полную герметизацию между подвижными элементами.

Комбинированные уплотнения обладают хорошей герметизацией за счет контактной части уплотнения и повышенной долговечностью. Примером комбинированного уплотнения может быть стояночное уплотнение — комбинация торцового уплотнения с динамическим или лабиринтным

Сальниковые уплотнения

Сальниковые уплотнения (сальник) — это уплотнение перемещающегося вала в местах выхода его из неподвижного корпуса, выполненное из мягкой эластичной набивки.

Применение сальников в качестве уплотнительного элемента — один из старейших способов герметизации подвижного соединения.

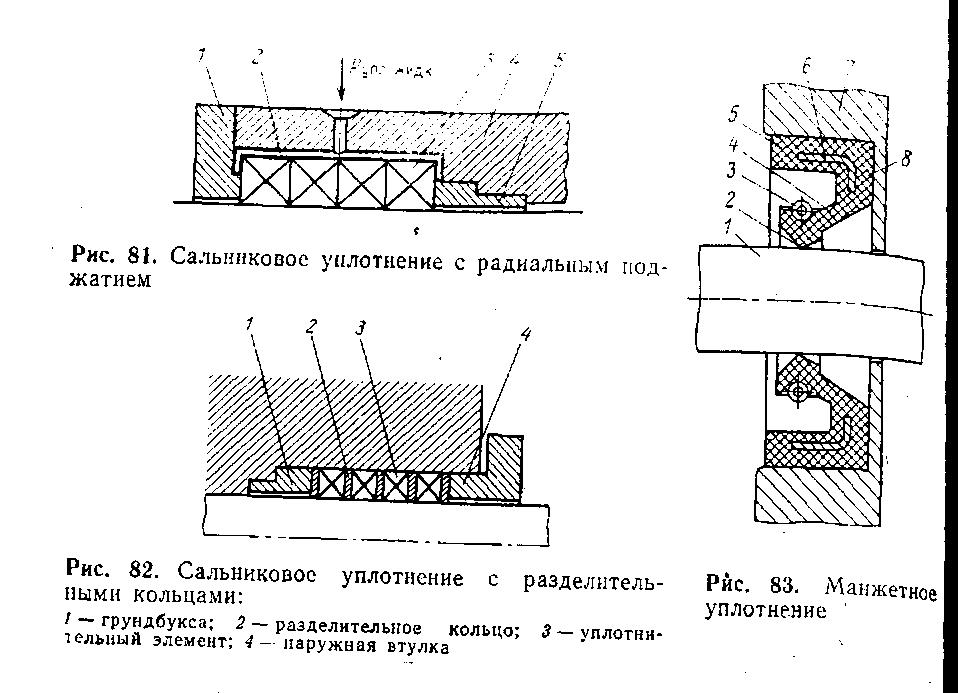

Сальниковые уплотнения подразделяются на две группы: без принудительного поджатия и с принудительным (радиальным и аксиальным) поджатием.

В зависимости от способа аксиального поджатия уплотнения с мягкой набивкой могут быть:

- поджатием со стороны, противоположной действию давления уплотняемой жидкости, со стороны действия давления перекачиваемой жидкости, одновременно с двух сторон, с ручным и автоматическим поджатием набивки за счет действия упругой пружины или давления перекачиваемой жидкости.

- поджатием со стороны, противоположной действию давления уплотняемой жидкости, со стороны действия давления перекачиваемой жидкости, одновременно с двух сторон, с ручным и автоматическим поджатием набивки за счет действия упругой пружины или давления перекачиваемой жидкости.

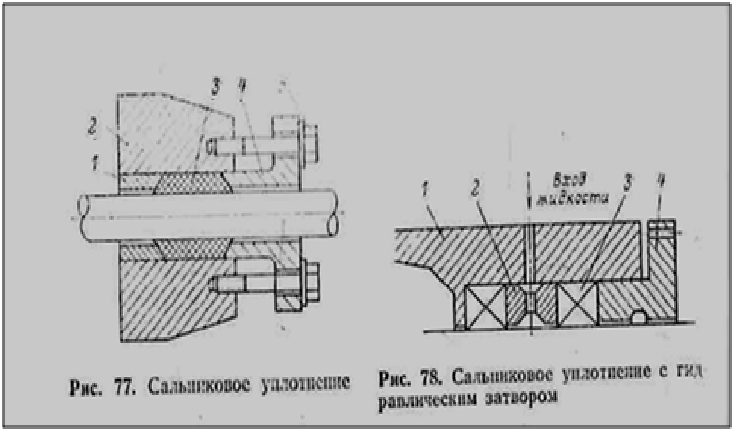

Рассмотрим простейшее сальниковое уплотнение которое состоит из корпуса 2, уплотнительного элемента 3, нажимной втулки 4 и вспомогательных деталей (рис. 1).

Корпусом обычно является крышка подшипникового узла или втулка, установленная на валу узла. Уплотнительный элемент из антифрикционного материала устанавливается в гнезде корпуса и при вращении вала остается неподвижным, лишь скользя по нему.

Мягкая набивка уплотняется нажимной втулкой с помощью болтов 5. Нажимная втулка центрируется по внутреннему диаметру корпуса уплотнения. Для уменьшения сил трения и предотвращения задиров и царапин на поверхности уплотнения втулку изготовляют обычно из бронзы, а для удобства ремонтных работ ее иногда делают разрезной. Чтобы предотвратить выдавливание набивки, с противоположной втулке стороны устанавливают грундбуксу 1, диаметр расточки которой больший, чем диаметр вала.

В большинстве конструкций сальниковых уплотнений нажимные втулки и грундбуксы изготовляют с наклонной к оси вала плоскостью контакта, что позволяет увеличить радиальное давление уплотнительного элемента на вал. Однако чрез мерное увеличение угла наклона приводит к возникновению больших напряжений около нажимной втулки, в результате чего увеличивается износ ближайших к втулке колец.

Основной элемент сальникового уплотнения — эластичная набивка, изготовляемая из волокнистых, пластических и прорезиненных материалов, а также из свинцовой, оловянной и алюминиевой стружки и тонких проволок цветных металлов. Материал набивки должен обладать достаточной механической прочностью и упругостью, высокой износостойкостью, непроницаемостью и хорошими антифрикционными свойствами.

Согласно ГОСТ 5152—84 различают набивки трех типов: плетеные, скатанные и кольцевые.

Для набивки используются хлопчатобумажные, пеньковые, асбестовые, тальковые и синтетические нити.

Манжетные уплотнения

Манжетные уплотнения. Манжета — это уплотнительное кольцо сложного сечения, укрепленное на валу. Кольцо выполнено из эластичного материала и имеет выступающие рабочие элементы (кромки).

Манжеты являются одним из наиболее распространенных типов контактных уплотнительных устройств. Как правило, манжетное уплотнение работает по радиальной схеме уплотнения.

Манжетное уплотнение (рис. 2) состоит из полки 5, фланца 8, ножки 4 и рабочей кромки 2, образуемой передней и задней кромками.

Манжетное уплотнение (рис. 2) состоит из полки 5, фланца 8, ножки 4 и рабочей кромки 2, образуемой передней и задней кромками.

Для придания необходимой упругости манжеты полка и фланец армируются металлическим каркасом 6 и устанавливаются в гнезде корпуса 7. Плотность контакта с валом достигается при помощи спиральной пружины 3. Диаметр рабочей кромки в свободном состоянии выполняется несколько меньшим, чем диаметр вала, и в рабочем состоянии она скользит по поверхности вала.

Основное назначение манжетного уплотнения состоит в удержании смазочного материала в полости опоры и предохранении ее от загрязнения.

В соответствии с ГОСТ 8752—79 манжеты изготовляют из резины четырех групп. Манжеты, применяемые в среде нефти и нефтепродуктов, должны изготовляться из резины 4-й группы.

| Тип эластомера | Группа резины | Температура испытания, °С | ||

| Отрицательная температура в воздухе или в стандартной жидкости | Положительная температуре | |||

| в воздухе | в стандартной жидкости | |||

| Бутадиен-нитрильный каучук | 1 | -45±2 | +100±3 | +100±3 |

| 2 | -30±2 | |||

| 3 | -60±2 | |||

| Фторкаучук СКФ-32 | 4 | -45±2 | +150±3 | +150±3 |

| СКФ-26 | 5 | -20±2 | +200±3 | +175±3 |

| Силиконовый каучук | 6 | -55±2 | +200±3 | + |

Для изготовления, манжеты используются и пластмассы, например фторопласт, техническая кожа и некоторые другие материалы (например очень перспективен - полиуретан).

Основной недостаток манжетного уплотнения — малая долговечность, ограничение температурного режима работы и незначительный перепад давления, допускаемый манжетой.

Торцовые уплотнения

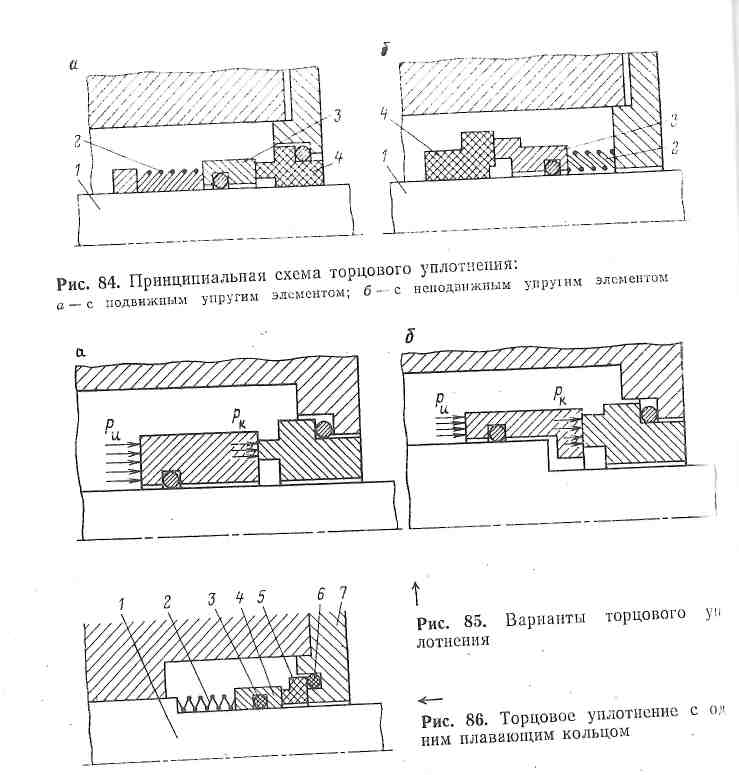

Торцовое уплотнение - представляет собой герметизирующее устройство вращающегося вала, в котором уплотняющие поверхности расположены перпендикулярно к оси вращения, а усилия, которые удерживают эти поверхности в контакте, направлены параллельно оси вала. Торцовые уплотнения нашли широкое применение в центробежных насосах благодаря высокой эффективности уплотнения и возможности работы при высоких давлениях уплотняемой жидкости.

В торцовом уплотнении (рис. 3) пара трения образована двумя уплотнительными кольцами (втулками): опорным 4, которое жестко зафиксировано на валу 1 шпонкой (или в корпусе), и плавающим (упорным) 3, которое может перемещаться вдоль оси вала. Упорное кольцо поджимается к опорному при помощи пружины 2.

Во время работы насоса давление жидкости со стороны насоса обеспечивает необходимое усилие для прижатия торцовых поверхностей плавающего кольца к торцу опорному, отсюда и название — торцовое уплотнение. На кольцевой плоской поверхности образуется плотный контакт, препятствующий проникновению перекачивающей жидкости из полости насоса. Пружина осуществляет контакт между трущимися парами в случае снижения давления жидкости при остановке насоса, а также компенсирует износ этих поверхностей во время эксплуатации в осевом направлении. Таким образом, уплотнительные поверхности трущихся пар в определенных пределах могут самоустанавливаться.

Во время работы насоса давление жидкости со стороны насоса обеспечивает необходимое усилие для прижатия торцовых поверхностей плавающего кольца к торцу опорному, отсюда и название — торцовое уплотнение. На кольцевой плоской поверхности образуется плотный контакт, препятствующий проникновению перекачивающей жидкости из полости насоса. Пружина осуществляет контакт между трущимися парами в случае снижения давления жидкости при остановке насоса, а также компенсирует износ этих поверхностей во время эксплуатации в осевом направлении. Таким образом, уплотнительные поверхности трущихся пар в определенных пределах могут самоустанавливаться.

Как вы думаете из каких материалов могут быть изготовлены уплотнительные материалы?

В качестве материала контактных колец применяют керамику, металлокерамику, карбид вольфрама, карбид титана и т. п. В нефтяных насосах для вращающегося кольца применяют углеродистые хромистые и хромоникелевые стали или стали с наплавкой из сормайта. Неподвижное кольцо изготовляют из бронзы и графита.

Применение торцовых уплотнений связано с их эффективностью как герметизирующего элемента и долговечностью работы. Они просты в обслуживании, которое ограничивается периодическим наблюдением, и расходуют незначительную энергию на трение.

К недостаткам торцовых уплотнений относятся сложно конструкции, сравнительно высокая стоимость и необходимо частичной разборки насоса при замене торцового уплотнения.

Щелевые уплотнения

Щелевое уплотнение — наиболее распространенный вид бестактного уплотнения в центробежных насосах. Это уплотнение располагается во входной части насоса между его корпусом и колесом и служит для уменьшения перетока жидкости между областями высокого и низкого давлений. Само название щелевое -говорит о том, что между твердыми уплотняющими элементами находится пространство (щель), благодаря которому нет непосредственного контакта между элементами и, следовательно, нет трения уплотняющих поверхностей.

Лабиринтные уплотнения

Лабиринтное уплотнение — бесконтактное устройство между двумя или несколькими деталями, находящимися в движении одна относительно другой. Это уплотнение — более сложная разновидность щелевого уплотнения и состоит из ряда чередующихся узких щелей и расширительных камер. Лабиринтное уплотнение наиболее часто применяется для уплотнения внутренних полостей насоса, находящихся под разным давлением и для уплотнения пространства между вращающимся валом и неподвижным корпусом.

Динамические уплотнения

Динамическое уплотнение — бесконтактное уплотнение двух сопрягающихся поверхностей, находящихся во взаимном вращении одна относительно другой. Эффективность динамических уплотнения увеличивается с увеличением частоты вращения уплотняемых элементов. К ним относят: винтоканавочное уплотнение, маслоотражатели - маслоотбрасывающие кольца, втулки, маслосгонные резьбы, обеспечивающие центробежный сброс масла посредственно в полость опоры.

Дата: 2019-03-05, просмотров: 1258.