Проблемная ситуация 1. Технологический процесс обработки цилиндрической рубашки 1 толщиной 50мм. отсасывающих валов 6 диаметром 800мм. бумагоделательных машин включает в себя операцию сверления отверстий 2 (рис. П.1) диаметром 10мм. В процессе сверления, вследствие высокой вязкости материала рубашки (коррозионностойкая сталь ОХ12НДЛ) и, возможно, по другим причинам, по краям отверстия на входе и выходе инструмента образуются наплывы 3 металла, что недопустимо по техническим условиям.

Проблемная ситуация 1. Технологический процесс обработки цилиндрической рубашки 1 толщиной 50мм. отсасывающих валов 6 диаметром 800мм. бумагоделательных машин включает в себя операцию сверления отверстий 2 (рис. П.1) диаметром 10мм. В процессе сверления, вследствие высокой вязкости материала рубашки (коррозионностойкая сталь ОХ12НДЛ) и, возможно, по другим причинам, по краям отверстия на входе и выходе инструмента образуются наплывы 3 металла, что недопустимо по техническим условиям.

Наличие наплывов на наружной и внутренней поверхности цилиндрической рубашки приводит при работе валов 6 к быстрому износу сукна 4, на котором находится сметанообразная масса 5 – сырье будущего бумажного листа. Кроме того, наличие наплывов способствует быстрому засорению отверстий продуктами износа сукна и частицами просушиваемой массы, что в итоге снижает качество сушки бумаги.

Какие можно предложить технические решения, обеспечивающие высокое качество обработки отверстий в цилиндрической рубашке отсасывающего вала (отсутствие наплывов 3 металла по краям отверстия)?

Предложенные технические решения проблемы. Для устранения наплывов следует ввести дополнительные операции по зачистке отверстий (снятию фасок) как с наружной, так и с внутренней поверхностей цилиндрической рубашки. Однако выполнение дополнительных операций потребует больших затрат времени, а следовательно, значительного снижения производительности обработки отверстий.

В определенной степени производительность процесса устранения наплывов можно повысить, если применять двухступенчатое сверло. Такое сверло позволяет за один проход просверлить отверстие и снять фаску с наружной стороны рубашки. Однако и в этом случае для снятия фаски с внутренней стороны рубашки необходима дополнительная операция.

Найдите дальнейшее развитие инструмента на основе принципа действия двухступенчатого сверла, обеспечивающее более высокую производительность обработки отверстий с высоким качеством (без наплывов с наружной и внутренней поверхностей цилиндрической рубашки).

Проблемная ситуация 2. Для упрочнения внутренних цилиндрических поверхностей и уменьшения величины их шероховатости обычно применяют методы поверхностного пластического деформирования (ППД), в частности раскатывание роликовым инструментом. Эти методы обеспечивают повышение износостойкости, усталостной выносливости, контактной жесткости и других эксплуатационных свойств обработанных деталей.

Для раскатывания отверстий  разработан целый ряд различных устройств, принципиальная схема одного из них приведена на рис. П.2, а.

разработан целый ряд различных устройств, принципиальная схема одного из них приведена на рис. П.2, а.

Устройство содержит цилиндрическую или конусную оправку 5, на которой жестко закреплена крестообразная муфта 1. Между щеками муфты шарнирно закреплены оси 8 рабочих роликов 2. Оси 8 шарнирно связаны с сухарями 3, взаимодействующими с конусом 4. Последний служит для передачи силы от пружины 7 через сухари 3 роликам 2. Натяг между инструментом и раскатываемым отверстием (сила давления рабочих роликов) устанавливается путем сжатия пружины 7 гайками 6.

При обработке раскатник вводится в отверстие, где ролики прижимаются к упрочняемой поверхности с заданной силой. При этом обрабатываемой детали задается вращательное движение, а раскатнику движение подачи вдоль оси детали

Данное устройство имеет сравнительно простую конструкцию и позволяет после его предварительной настройки обрабатывать поверхность отверстий разного диаметра. Вместе с тем раскатнику присущ существенный недостаток - малые технологические возможности, в частности, он не применим для обработки конусных отверстий или отверстий, образующая поверхности которых имеет вид некоторой кривой (рис. П.2, б).

При обработке таких отверстий ролики 2 будут перемещаться в диаметральном направлении, при этом будет изменяться расположение сухарей 3 и конуса 4 относительно друг друга. В свою очередь, перемещение конуса 4 вызовет изменение величины сжатия пружины 7, а следовательно, силы давления роликов на раскатываемую поверхность. Поэтому обработанная поверхность отверстия будет иметь низкое качество (различную степень упрочнения материала и различную величину шероховатости в направлении образующей отверстия).

Какие изменения в конструкции раскатника можно предложить, позволяющие расширить его технологические возможности?

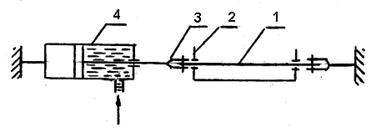

Предложенное техническое решение проблемы. Расширить технологические возможности раскатника можно введением в его конструкцию гидроцилиндра 6 (рис. П.3), с помощью которого будет создаваться предварительное сжатие пружины 7 на требуемую величину, и поддерживаться эта величина сжатия постоянной в течение всего процесса обработки отверстия  сложной формы.

сложной формы.

Действительно, введение гидроцилиндра в конструкцию раскатника расширяет технологические возможности раскатника, но при этом значительно усложняется все устройство для раскатывания, т.к. помимо гидроцилиндра потребуется гидросистема для создания постоянного давления жидкости в рабочей камере гидроцилиндра (насос, регулятор давления и т.п.).

Найти технические решения, позволяющие использовать раскатник с гидроцилиндром, но вызывающие меньшее усложнение конструкции по сравнению с гидроприводом.

Проблемная ситуация 3. Известно, что бетон лучше выдерживает сжимающие нагрузки, чем растягивающие. Однако многие железобетонные конструкции типа балок и плит, широко используемые в различных сооружениях (зданиях, мостах), работают в условиях действия изгибающей нагрузки. При изгибе таких конструкций их “внутренняя” поверхность сжимается, а “внешняя” растягивается. Для того, чтобы снизить влияние растягивающих нагрузок при эксплуатации железобетонных конструкций, работающих на изгиб, используют так называемый предварительно напряженный бетон. Изготовление железобетонных конструкций с предварительно напряженным бетоном осуществляют по следующей технологии.

Размещенную в форме 2 арматуру 1 (стальные стержни) вначале растягивают на заданную величину их удлинения с помощью гидравлического домкрата 4 (рис. П.4). В растянутом состоянии арматуру заливают бетоном. После затвердения бетона освобождают зажимы 3, арматура при этом укорачивается и сжимает бетон во всем объеме изделия – балки или плиты.

Рис. П.4

В изготовленных по такой технологии железобетонных конструкциях возникающие при изгибе растягивающие силы частично или полностью будут компенсированы внутренними напряжениями сжатия, созданными предварительным сжатием бетона. Является очевидным, что такие железобетонные изделия будут прочнее конструкций, выполненных по традиционной технологии, в которой арматура заливается бетоном в исходном, не растянутом состоянии.

Вместе с тем приведенная технология получения предварительно напряженного бетона имеет существенный недостаток: в ней используется сложное оборудование для удлинения арматуры (гидравлический домкрат, отдельная гидросистема для обеспечения работы домкрата и т.д.).

Какие технические решения можно предложить, позволяющие упростить технологию изготовления конструкций с предварительно напряженным бетоном с точки зрения применяемого оборудования?

Предложенное техническое решение проблемы. С целью упрощения существующего устройства для удлинения арматуры предложена система электротермического удлинения стержней, состоящая из источника электрической энергии 4 и токопроводящих кабелей 5 (рис. П.5). Эта система работает следующим образом.

Через вложенную в форму 2 арматуру пропускают электрический ток, вызывая ее нагрев. При достижении требуемой степени удлинения арматуры 1 в результате ее нагрева концы арматуры закрепляют с помощью зажимов 3 и прекращают нагрев. После того, как арматура несколько остынет, ее заливают бетоном.

Через вложенную в форму 2 арматуру пропускают электрический ток, вызывая ее нагрев. При достижении требуемой степени удлинения арматуры 1 в результате ее нагрева концы арматуры закрепляют с помощью зажимов 3 и прекращают нагрев. После того, как арматура несколько остынет, ее заливают бетоном.

Применение системы электротермического удлинения арматуры позволяет устранить основной недостаток используемой гидравлической системы – ее сложность. Вместе с тем известно, что величина изменения линейных размеров тел при их нагревании находится в прямой зависимости от температуры их нагрева. Несложные расчеты показывают, что для достижения требуемой величины удлинения арматуры, ее необходимо нагревать до температуры свыше 400°С. Однако такая температура нагрева вызывает отжиг стали, из которой сделана арматура, тем самым снижается прочность арматуры.

Предложить техническое решение для использования системы электротермического удлинения стержней взамен гидравлической, но не допускающей снижения прочности арматуры.

Проблемная ситуация 4. На финишных операциях обработки деталей машин часто применяют методы поверхностного пластического деформирования (ППД). Сущность этих методов заключается в пластическом деформировании (без стружкообразования) тонкого поверхностного слоя обрабатываемой детали скользящим или катящим, или ударяющим по ней инструментом – выглаживателем, шаром, роликом и др. В результате такой обработки уменьшается высота неровностей поверхности, упрочняется материал поверхностного слоя, повышаются износостойкость деталей, коррозионная стойкость, усталостная прочность и другие эксплуатационные свойства.

В зависимости от способа ППД применяют различные устройства для пластического деформирования обрабатываемой поверхности, одно из которых приведено на рис.П.6.

Инструмент 1, выполненный в виде полного кругового цилиндра, имеет радиально рифленые торцевые поверхности 2, посредством которых он закрепляется в переходнике 3 с помощью болта 4. Переходник 3 устанавливается и закрепляется винтом 6 в державке 5.

Инструмент 1, выполненный в виде полного кругового цилиндра, имеет радиально рифленые торцевые поверхности 2, посредством которых он закрепляется в переходнике 3 с помощью болта 4. Переходник 3 устанавливается и закрепляется винтом 6 в державке 5.

Для осуществления процесса деформирования державка 5 крепится, например, в резцедержателе токарного станка. К поверхности вращающейся детали подводят инструмент 1, прижимают его с заданной силой и сообщают ему движение подачи вдоль детали. Величина подачи при этом не превышает ширину b области контакта 7 инструмента 1 с обрабатываемой поверхностью.

По мере износа участка контакта боковой цилиндрической поверхности инструмента его поворачивают относительно оси Z - Z на некоторый угол a, величина которого зависит от ширины b участка 7. При износе инструмента по окружности, его переставляют вместе с переходником 3 по высоте Н в зависимости от величины h изношенного участка 7. После износа инструмента и по его образующей цилиндрической поверхности его перетачивают, срезая изношенную рабочую поверхность.

Легко видеть, что применение инструмента в виде полного кругового цилиндра позволяет увеличить срок его службы (долговечность) по сравнению с традиционно применяемым инструментом. Последний представляет собой выглаживатель с рабочей поверхностью в виде части боковой поверхности цилиндра.

Вместе с тем, описанное устройство не полностью решает проблему увеличения долговечности выглаживающего инструмента, так как в процессе работы цилиндрического выглаживателя изнашивается не вся его боковая поверхность, а только отдельные ее локальные участки. При переточке же инструмента вместе с изношенными участками удаляются и неработавшие части поверхности, что снижает срок его службы.

Какие технические решения можно предложить, позволяющие увеличить долговечность инструмента в виде полного кругового цилиндра.

Предложенное техническое решение проблемы. В а. с. № 416227 предложено устройство, повышающее долговечность инструмента. В предлагаемом устройстве (рис. П.7) инструмент установлен в переходнике 2 на винтовых опорах 3, выполненных в виде подвижного резьбового соединения. Переходник через державку 4 закрепляется на станке. Перед работой инструмент устанавливают под углом скрещивания с осью детали. В процессе работы, вследствие вращения детали и подачи инструмента, он получает вращение и перемещение вдоль своей оси. После того как инструмент займет крайнее положение в переходнике 2, процесс обработки прерывают, переходник 2 освобождают, поворачивают его на 180° и закрепляют винтом 8. Затем возобновляют процесс обработки детали.

Нетрудно заметить, что техническое решение по а. с. № 416227 действительно позволяет многократно увеличить срок службы инструмента по сравнению с решением, изложенным в проблемной ситуации 4. Однако применение решения по а. с. № 416227 приводит к дополнительным затратам времени по переустановке инструмента и, следовательно, к снижению производительности процесса обработки деталей.

Нетрудно заметить, что техническое решение по а. с. № 416227 действительно позволяет многократно увеличить срок службы инструмента по сравнению с решением, изложенным в проблемной ситуации 4. Однако применение решения по а. с. № 416227 приводит к дополнительным затратам времени по переустановке инструмента и, следовательно, к снижению производительности процесса обработки деталей.

Найти технические решения, позволяющие на основе предложения по а. с. № 416227 решить проблему долговечности инструмента, не вызывающие снижение производительности обработки деталей.

Проблемная ситуация 5. Для упрочнения прямолинейных фасок 5 отверстий используется коническая однороликовая раскатка, содержащая консольно установленный в корпусе 1 ролик 3 с конической рабочей поверхностью (рис. П.8,а). Ролик имеет возможность свободного вращения в опорах 2. Необходимая сила давления ролика на обрабатываемую поверхность фаски задается пружиной 6. Раскатка работает следующим образом.

Проблемная ситуация 5. Для упрочнения прямолинейных фасок 5 отверстий используется коническая однороликовая раскатка, содержащая консольно установленный в корпусе 1 ролик 3 с конической рабочей поверхностью (рис. П.8,а). Ролик имеет возможность свободного вращения в опорах 2. Необходимая сила давления ролика на обрабатываемую поверхность фаски задается пружиной 6. Раскатка работает следующим образом.

Перемещением раскатки вдоль оси вращающейся детали 4 ролик 3 вводится в зону обработки. Затем раскатке сообщают поперечную подачу S до прижатия ролика 3 к поверхности фаски 5 с требуемой силой. Войдя в соприкосновение с фаской, ролик обкатывает поверхность фаски, вызывая при этом пластическую деформацию материала поверхностного слоя. В результате обкатывания уменьшается шероховатость поверхности фаски, увеличивается ее контактная прочность.

Обеспечивая высокую эффективность обработки прямолинейных фасок, описанная раскатка имеет существенный недостаток. С ее помощью не удается обработать фаски с выпуклой криволинейной образующей (рис. П.8,б).

Какие технические решения по изменению конструкции раскатника можно предложить, которые обеспечивали бы его технологические возможности обработки фасок с выпуклой криволинейной образующей?

Техническое решение проблемы. Технологические возможности раскатки можно расширить, если корпус 2 опор рабочего ролика 3 соединить с корпусом 1 раскатки с помощью шарниров 6, 9 и 10 и упругого звена 7 (рис. П.9). Такая связь ролика с корпусом раскатки позволит ему помимо вращательного движения совершать качательное движение относительно опоры 10.

При обработке фаски с криволинейной образующей такой раскатке задают посредством поперечной подачи S возвратно-поступательное перемещение, а детали 4 – вращательное движение. При этом ролик 3, прижатый к поверхности  фаски 3 с заданной силой, совершает качательное движение, а образующая его конуса последовательно огибает криволинейную поверхность фаски, тем самым осуществляется процесс упрочнения поверхностного слоя фаски.

фаски 3 с заданной силой, совершает качательное движение, а образующая его конуса последовательно огибает криволинейную поверхность фаски, тем самым осуществляется процесс упрочнения поверхностного слоя фаски.

Легко заметить, что введение шарнирных связей между рабочим роликом и корпусом раскатки позволит расширить ее технологические возможности, но при этом обусловит значительное усложнение конструкции раскатки.

Предложить другие технические решения, основу которых составляет принцип качательного движения инструмента, но без заметного усложнения конструкции раскатки.

Проблемная ситуация 6. В самолетостроении, автомобилестроении большое распространение получили болтовые и заклепочные соединения плоских деталей типа пластин, дисков и т.п. При этом многие из них работают в условиях действия знакопеременных нагрузок. К таким деталям предъявляют повышенные требования к их усталостной прочности, особенно в связи с наличием в них различных отверстий, являющихся концентраторами напряжений.

Установлено, что при действии знакопеременных нагрузок усталостные трещины зарождаются у кромок отверстий. Поэтому при изготовлении деталей с отверстиями стремятся повысить их усталостную прочность путем упрочнения наклепом материала в окрестности торцов отверстий.

К настоящему времени предложен целый ряд способов упрочнения плоских деталей с отверстиями. Один из них заключается в том, что с двух сторон детали 1 (рис. П.10) вокруг отверстия 2 формуют кольцевые углубления 3 и 4, концентричные с отверстием. Однако такой способ упрочнения материала на кольцевых участках 3, 4 вокруг отверстия только в определенной степени увеличивает усталостную прочность детали. При работе таких деталей усталостные трещины, как показали исследования, возникают уже на неупрочненной поверхности 5 отверстия.

К настоящему времени предложен целый ряд способов упрочнения плоских деталей с отверстиями. Один из них заключается в том, что с двух сторон детали 1 (рис. П.10) вокруг отверстия 2 формуют кольцевые углубления 3 и 4, концентричные с отверстием. Однако такой способ упрочнения материала на кольцевых участках 3, 4 вокруг отверстия только в определенной степени увеличивает усталостную прочность детали. При работе таких деталей усталостные трещины, как показали исследования, возникают уже на неупрочненной поверхности 5 отверстия.

Какие технические решения можно предложить, которые в большей степени обеспечивают усталостную прочность детали с отверстиями по сравнению с вышеописанным решением?

Предложенное техническое решение проблемы. С целью обеспечения более высокой усталостной прочности деталей, имеющих отверстия с коническими фасками, был предложен способ упрочнения, заключающийся в следующем.

Предложенное техническое решение проблемы. С целью обеспечения более высокой усталостной прочности деталей, имеющих отверстия с коническими фасками, был предложен способ упрочнения, заключающийся в следующем.

На поверхностях детали 1 (рис. П.11) путем холодного пластического деформирования образуют концентричные цилиндрические углубления 2 и 7 вокруг отверстия 6 и конической фаски 5. Далее формуют коническую ступень 4 внутри отверстия со стороны фаски и цилиндрическое углубление 3 между конической ступенью 4 и фаской 5. При этом глубину конической ступени и цилиндрических углублений выполняют с размерами одного порядка. Например, в деталях из дуралюмина Д16Т толщиной 10 мм с отверстием 6 диаметром 8 мм и фаской 5 диаметром 18 мм формуют цилиндрические углубления 2 и 7 глубиной 0,25 мм. Как показали результаты усталостных испытаний, долговечность упрочненных по такому способу деталей увеличивается более чем в 2 раза.

Вместе с тем было установлено, что формирование углублений 2, 3 и конусной ступени 4 сопровождается большим градиентом пластической деформации, как по толщине детали, так и в радиальном направлении от отверстия. Такое распределение деформации способствует возникновению изгиба или коробления упрочняемых деталей, т.е. появлению погрешности формы.

Найти техническое решение, которое бы устраняло недостаток предложенного в работе способа повышения усталостной прочности деталей.

Проблемная ситуация 7. Для отвода тепла от космической энергетической установки было предложено использовать холодильник-излучатель, представляющий собой набор жидкометаллических тепловых труб (ТТ). Тепловая труба состоит из металлического корпуса 1, выполненного в виде тонкостенной цилиндрической оболочки, торцевых заглушек 2 и фитиля 3, "пропитанного" легкоплавким металлом, например натрием (рис. П.12). Для обеспечения работоспособности тепловой трубы из ее внутренней полости откачивается воздух до высокой степени вакуума. Отвод тепла осуществляется следующим образом.

Проблемная ситуация 7. Для отвода тепла от космической энергетической установки было предложено использовать холодильник-излучатель, представляющий собой набор жидкометаллических тепловых труб (ТТ). Тепловая труба состоит из металлического корпуса 1, выполненного в виде тонкостенной цилиндрической оболочки, торцевых заглушек 2 и фитиля 3, "пропитанного" легкоплавким металлом, например натрием (рис. П.12). Для обеспечения работоспособности тепловой трубы из ее внутренней полости откачивается воздух до высокой степени вакуума. Отвод тепла осуществляется следующим образом.

Поступающая, например, через левую часть корпуса трубы теплота расплавляет натрий, вызывая его кипение. Пары натрия в соответствии с принципами конвекции перемещаются в холодную часть трубы, где конденсируются, отдавая теплоту корпусу трубы. Жидкий натрий посредством фитиля поступает в горячую зону, здесь вновь испаряется и т.д.

При выведении энергоустановки в космическое пространство тепловые трубы подвергаются вибрационным, инерционным и акустическим воздействиям. Эти воздействия вызывают потерю устойчивости герметического корпуса у отдельных тепловых труб. Корпус, как говорят, "схлопывает" (сплющивается).

Какие технические решения можно предложить с целью повышения устойчивости корпуса тепловых труб?

Техническое решение проблемы. Повысить устойчивость герметического корпуса тепловой трубы можно либо за счет увеличения жесткости цилиндрического корпуса трубы, либо за счет выравнивания давления воздушных сред внутри и вне тепловой трубы. Рассмотрим некоторые из возможных технических решений реализации этих идей. Жесткость корпуса трубы можно повысить путем увеличения толщины его стенки. Однако в этом случае увеличится термическое сопротивление корпуса и КПД тепловой трубы снизится. Устойчивость корпуса тепловой трубы можно повысить, заполнив ее внутреннюю полость легким газом, например, гелием с давлением чуть больше атмосферного. Но наличие гелия вызовет определенное сопротивление свободному движению паров натрия и, следовательно, ухудшится конвективный теплообмен, осуществляемый внутри трубы.

Найти технические решения по устранению недостатка любого из рассмотренных способов повышения устойчивости корпуса тепловой трубы.

Весьма полезным при поиске решения является учет следующих моментов:

· гелий легко проходит через поры и микротрещины;

· корпус трубы испытывает вибрационные, инерционные и акустические воздействия только при выведении энергоустановки в космическое пространство.

Проблемная ситуация 8. В числе важнейших задач машиностроения является задача повышения долговечности изделий. Объективным ограничением на пути увеличения долговечности деталей машин является наличие конструктивных концентраторов напряжений в виде отверстий, галтелей (переходных поверхностей), карманов, пазов и т.п. Установлено, что такие концентраторы напряжений уменьшают усталостную прочность деталей от 2 до 5 раз по сравнению с деталями с гладкими поверхностями. В то же время можно уменьшить влияние концентраторов напряжений на долговечность деталей, работающих в условиях действия знакопеременных нагрузок, если упрочнить металл, охватывающий отверстия и галтели. С этой целью используют различные методы упрочнения поверхностным пластическим деформированием: дорнование, раскатывание, упрочнение чеканкой, дробеструйный наклеп и др.

В частности, при дробеструйном упрочнении наклеп создается динамическим воздействием направленного потока дроби или шариков на поверхность отверстия. Данный метод может быть осуществлен с помощью устройства, приведенного на рис. П.13.

Устройство содержит трубчатый корпус 1, внутри которого помещены упрочняющие шарики 2. Корпус выполнен в виде скобы, состоящей из двух колен. Колено 7, несущее сопло 5 для подачи сжатого воздуха, является стационарным, а колено 8 – подвижным, и оба колена соединены замкнутым, гофрированным эластичным элементом 9. Соединение колена 7 и колена 8 устройства выполнено в виде фиксирующего элемента 10.

Устройство содержит трубчатый корпус 1, внутри которого помещены упрочняющие шарики 2. Корпус выполнен в виде скобы, состоящей из двух колен. Колено 7, несущее сопло 5 для подачи сжатого воздуха, является стационарным, а колено 8 – подвижным, и оба колена соединены замкнутым, гофрированным эластичным элементом 9. Соединение колена 7 и колена 8 устройства выполнено в виде фиксирующего элемента 10.

Торцы 3 и 4 колен расположены на прямолинейном участке скобы соосно и выполнены утолщенными, что обеспечивает устойчивое положение устройства на детали. Перед соплом 5 расположен перфорированный участок 6 для выхода отработанного воздуха.

Устройство работает следующим образом. В зависимости от толщины детали настраивают зев скобы путем перемещения подвижного колена 8 относительно колена 7 и фиксируют их элементом 10 так, что оси торцов 3 и 4 этих колен совпадали с осью отверстия. Помещают в канал корпуса 1 шарики 2 и подают сжатый воздух, который захватывает шарики и разгоняет их. Шарики при движении ударяются о поверхность отверстия и производят пластическую деформацию материала этой поверхности. После отверстия шарики движутся по каналу корпуса. На перфорированном участке 6 воздух уходит в атмосферу, а шарики захватываются поступающим по соплу 5 сжатым воздухом, вновь поступают в отверстие детали и т.д. Процесс продолжается до полного упрочнения стенок отверстия, после чего отключают сжатый воздух, снимают устройство с детали и переносят его на очередное отверстие. В случае изменения толщины детали перенастраивают зев скобы, перемещая колено 8. затем производят упрочнение.

Эффективность дробеструйного упрочнения зависит от энергоемкости потока, которая определяется кинетической энергией движущихся шариков и углом их соударения с обрабатываемой поверхностью. Поскольку кинетическая энергия шариков затрачивается на работу по пластическому деформированию металла, то наибольшая эффективность упрочнения достигается при движении потока шариков по нормали к упрочняемой поверхности.

Установлено, что описанное устройство не обеспечивает высокую эффективность упрочнения, так как в нем поток шариков параллелен оси отверстия. Поэтому только часть шариков, которая движется в непосредственном контакте со стенками отверстия, а также те шарики, которые при столкновении между собой отскакивают к стенкам отверстия, будут упрочнять поверхность отверстия.

Какие технические решения по изменению описанного устройства можно предложить, позволяющие увеличить эффективность упрочнения отверстий деталей?

Техническое решение проблемы. Эффективность упрочнения повысится, если усилить эффект хаотичности (турбулентности) движения шариков. В этом случае возрастет число шариков, совершающих соударение между собой и отскакивающих к поверхности отверстия. Учитывая это, а также с целью направления потока шариков под углом к поверхности отверстия было предложено установить электромагнит переменного тока 11 у торца 4 корпуса устройства (рис. П.14). При этом колено 7, несущее сопло 5, выполнить из немагнитного материала.

Техническое решение проблемы. Эффективность упрочнения повысится, если усилить эффект хаотичности (турбулентности) движения шариков. В этом случае возрастет число шариков, совершающих соударение между собой и отскакивающих к поверхности отверстия. Учитывая это, а также с целью направления потока шариков под углом к поверхности отверстия было предложено установить электромагнит переменного тока 11 у торца 4 корпуса устройства (рис. П.14). При этом колено 7, несущее сопло 5, выполнить из немагнитного материала.

Является очевидным, что реализация предложенного технического решения усложнит устройство для упрочнения отверстий, а также потребует принятия дополнительных мер техники безопасности по использованию устройства.

Предложить другое техническое решение, которое также усиливает эффект хаотичности (турбулентности) движения шариков, а следовательно, повышает эффективность упрочнения отверстий с помощью существующего устройства, но без заметного ухудшения других характеристик этого устройства.

Проблемная ситуация 9. При бетонировании дорог, фундаментов и других сооружений применяют различные виброгенераторы с целью уплотнения бетона. Один из них представляет собой электродвигатель 1, жестко закрепленный на плоской платформе 2 (рис. П.15). На валу 3 электродвигателя с определенным эксцентриситетом Е установлен груз 4. Виброгенератор работает следующим образом. После включения двигателя груз раскручивается до номинального числа оборотов. Так как груз установлен на валу с эксцентриситетом, то неуравновешенная масса груза вызывает колебания и система “двигатель – груз – платформа” после “раскрутки” груза начинает вибрировать.

Проблемная ситуация 9. При бетонировании дорог, фундаментов и других сооружений применяют различные виброгенераторы с целью уплотнения бетона. Один из них представляет собой электродвигатель 1, жестко закрепленный на плоской платформе 2 (рис. П.15). На валу 3 электродвигателя с определенным эксцентриситетом Е установлен груз 4. Виброгенератор работает следующим образом. После включения двигателя груз раскручивается до номинального числа оборотов. Так как груз установлен на валу с эксцентриситетом, то неуравновешенная масса груза вызывает колебания и система “двигатель – груз – платформа” после “раскрутки” груза начинает вибрировать.

Особенностью данной системы является то, что мощность электродвигателя, необходимая для "раскрутки" груза, на порядок больше мощности, необходимой для поддержания вращения груза. В свою очередь мощность двигателя определяет его стоимость, а значит стоимость всего виброгенератора.

Какое техническое решение можно предложить, позволяющее снизить стоимость виброгенератора без снижения эффективности его работы?

Техническое решение проблемы. Стоимость виброгенератора можно снизить, если уменьшить величину эксцентриситета установки груза на валу электродвигателя. Это позволит использовать в виброгенераторе электродвигатель меньшей мощности. Но в таком случае снизится амплитуда колебаний, создаваемых виброгенератором. Это, в свою очередь, приведет к уменьшению величины давления платформы на бетон и, следовательно, снижению эффективности работы виброгенератора.

Найти техническое решение, позволяющее реализовать предложенную идею уменьшения стоимости виброгенератора без снижения эффективности его работы.

Проблемная ситуация 10. Известно, что отверстия, галтели, пазы и т.п., являясь концентраторами напряжений, в значительной степени снижают усталостную прочность деталей. Влияние этих концентраторов напряжений на долговечность изделий стремятся уменьшить, упрочняя металл путем его холодного пластического деформирования различными способами и инструментами. В частности, для упрочнения отверстий был предложен инструмент, выполненный в виде полуцилиндрических вкладыша 1 и оправки 2 с буртиками 3 на концах (рис. П.16,а). Превышение диаметра инструмента по отношению к диаметру упрочняемого отверстия задается в соответствии с требуемой величиной пластической деформации.

Упрочнение стенок отверстия осуществляют следующим образом.

Вкладыш 1 и оправку 2 устанавливают совместно в исходное положение (плоские поверхности 4 вкладыша и оправки прилегают одна к другой) в обрабатываемое отверстие до упора буртика вкладыша 1 в торцевую поверхность отверстия. Затем деталь устанавливают на упор и прикладывают к торцу оправки 2 осевое усилие, которое вызывает перемещение оправки вдоль оси отверстия и тем самым деформацию металла стенок отверстия. По окончании процесса упрочнения извлекают оправку и вкладыш из отверстия.

Вкладыш 1 и оправку 2 устанавливают совместно в исходное положение (плоские поверхности 4 вкладыша и оправки прилегают одна к другой) в обрабатываемое отверстие до упора буртика вкладыша 1 в торцевую поверхность отверстия. Затем деталь устанавливают на упор и прикладывают к торцу оправки 2 осевое усилие, которое вызывает перемещение оправки вдоль оси отверстия и тем самым деформацию металла стенок отверстия. По окончании процесса упрочнения извлекают оправку и вкладыш из отверстия.

Вместе с тем выяснилось, что применение этого инструмента требует дополнительных затрат времени на извлечение его из отверстия, вследствие заклинивания его в отверстии после окончания процесса деформирования. Для повышения производительности операции упрочнения отверстий было предложено выполнять вкладыш и оправку со скосами, образующими клиновую пару (рис. П.16,б). Такое решение, как показали опыты, весьма эффективно, когда угол наклона скосов превышает на небольшую величину их угол самоторможения.

Применение инструмента, угол наклона скосов которого удовлетворяет указанному условию, для упрочнения отверстий, диаметр d и длина l которых мало отличаются по своим значениям, не вызывает каких-либо проблем. Однако, если изготовить такой же инструмент для обработки глубоких отверстий (  ), у которого угол наклона скосов будет больше угла самоторможения, то из-за большой длины скосов вкладыш или оправка будут иметь малую толщину клина у буртика или концевой части. Это, в свою очередь, обусловит их поломку в процессе обработки отверстия.

), у которого угол наклона скосов будет больше угла самоторможения, то из-за большой длины скосов вкладыш или оправка будут иметь малую толщину клина у буртика или концевой части. Это, в свою очередь, обусловит их поломку в процессе обработки отверстия.

Какое техническое решение можно предложить, позволяющее обеспечить высокую надежность упрочняющего инструмента в виде вкладыша и оправки для обработки глубоких отверстий?

Техническое решение проблемы. Надежность инструмента можно повысить, если использовать несколько пар вкладышей и оправок со скосами меньшей длины, чем глубина упрочняемого отверстия. Обработку же отверстия вести, последовательно упрочняя поверхность отверстия по высоте (рис. П.17). Однако, применение набора вкладышей и оправок при упрочнении поверхности глубоких отверстий значительно снижает производительность обработки.

Техническое решение проблемы. Надежность инструмента можно повысить, если использовать несколько пар вкладышей и оправок со скосами меньшей длины, чем глубина упрочняемого отверстия. Обработку же отверстия вести, последовательно упрочняя поверхность отверстия по высоте (рис. П.17). Однако, применение набора вкладышей и оправок при упрочнении поверхности глубоких отверстий значительно снижает производительность обработки.

Найти техническое решение, позволяющее обеспечить высокую надежность упрочняющего инструмента без снижения производительности обработки и сохраняя применяемый способ упрочнения с помощью оправки и вкладыша.

Проблемная ситуация 11. Известно, что надежность работы пар трения во многом определяется наличием масляной пленки между контактируемыми поверхностями. В свою очередь, присутствие масляной пленки определяется способностью микрорельефа поверхности удерживать смазку. Такой способностью обладают поверхности с регулярным микрорельефом, представляющим собой систему пересекающихся синусоидальных канавок. Формирование регулярного микрорельефа осуществляют виброобкатыванием, при котором деформирующему органу – шару, прижатому к обрабатываемой поверхности с силой P, помимо движения подачи S, сообщают возвратно-поступательное перемещение с частотой N и амплитудой e вдоль оси детали, вращающейся с частотой n (рис. П.18).

Проблемная ситуация 11. Известно, что надежность работы пар трения во многом определяется наличием масляной пленки между контактируемыми поверхностями. В свою очередь, присутствие масляной пленки определяется способностью микрорельефа поверхности удерживать смазку. Такой способностью обладают поверхности с регулярным микрорельефом, представляющим собой систему пересекающихся синусоидальных канавок. Формирование регулярного микрорельефа осуществляют виброобкатыванием, при котором деформирующему органу – шару, прижатому к обрабатываемой поверхности с силой P, помимо движения подачи S, сообщают возвратно-поступательное перемещение с частотой N и амплитудой e вдоль оси детали, вращающейся с частотой n (рис. П.18).

Устройства для виброобкатывания при всем своем разнообразии по конструкции имеют примерно одинаковую схему. Они имеют привод для создания возвратно-поступательного перемещения инструмента, как правило, от отдельного электродвигателя (рис. П.19). Вращательное движение вала электродвигателя 10 преобразуется в возвратно-поступательное движение штанги 5 с помощью эксцентрика 7, расположенного на валу электродвигателя. На одном конце штанги установлен инструмент 3 (выглаживатель или шар), другим концом штанга соединена со втулкой 6, перемещающейся вместе со штангой. На втулке 6 в корпусе 4 установлена силовая пружина 11 со шкалой 8. С помощью угольника 9 устройство устанавливают в резцедержателе суппорта токарного станка. Сила обкатывания задается путем предварительного сжатия силовой пружины и передается на среднюю часть штанги 5.

Устройства для виброобкатывания при всем своем разнообразии по конструкции имеют примерно одинаковую схему. Они имеют привод для создания возвратно-поступательного перемещения инструмента, как правило, от отдельного электродвигателя (рис. П.19). Вращательное движение вала электродвигателя 10 преобразуется в возвратно-поступательное движение штанги 5 с помощью эксцентрика 7, расположенного на валу электродвигателя. На одном конце штанги установлен инструмент 3 (выглаживатель или шар), другим концом штанга соединена со втулкой 6, перемещающейся вместе со штангой. На втулке 6 в корпусе 4 установлена силовая пружина 11 со шкалой 8. С помощью угольника 9 устройство устанавливают в резцедержателе суппорта токарного станка. Сила обкатывания задается путем предварительного сжатия силовой пружины и передается на среднюю часть штанги 5.

Данное устройство обладает рядом достоинств: большие возможности для образования различных видов микрорельефов, достаточно высокой производительностью и др. Вместе с тем, наличие в устройстве отдельного привода, механизма преобразования вращательного движения в возвратно-поступательное и большое число движущихся частей делает устройство весьма громоздким и, следовательно, мало надежным.

Какое техническое решение можно предложить, позволяющее обеспечить высокую надежность устройства для виброобкатывания деталей?

Техническое решение проблемы. Кардинально упрощает конструкцию устройства для образования регулярных рельефов и, следовательно, повышает его надежность применение в качестве деформирующего инструмента фасонного ролика. Этот ролик имеет рабочую поверхность в виде непрерывной зигзагообразной выпуклости 1 (рис. П.20), образованной скосами 2, расположенными в чередующемся порядке с обоих его торцов 3. При обкатывании детали 4 фасонным роликом на ее поверхности создается регулярный микрорельеф в виде пересекающихся синусоид 5, как и при виброобкатывании.

Техническое решение проблемы. Кардинально упрощает конструкцию устройства для образования регулярных рельефов и, следовательно, повышает его надежность применение в качестве деформирующего инструмента фасонного ролика. Этот ролик имеет рабочую поверхность в виде непрерывной зигзагообразной выпуклости 1 (рис. П.20), образованной скосами 2, расположенными в чередующемся порядке с обоих его торцов 3. При обкатывании детали 4 фасонным роликом на ее поверхности создается регулярный микрорельеф в виде пересекающихся синусоид 5, как и при виброобкатывании.

Использование такого ролика исключает необходимость в специальных устройствах для образования регулярного микрорельефа – виброголовок с источниками вибраций, т.к. виброобкатывание осуществляется за счет "вибрации" рабочего профиля инструмента. Однако виброобкатывание фасонным роликом имеет существенный недостаток – малые технологические возможности устройства. При работе фасонными роликами, имеющими даже относительно небольшой диаметр (20-40 мм), из-за большой площади его контакта с заготовкой требуется приложение значительных сил для выдавливания микрорельефа. Поэтому применение роликов ограничивается обработкой достаточно жестких деталей, изготовленных из цветных сплавов и термических неупрочненных сталей.

Найти техническое решение по улучшению предложенного устройства, которое бы обладало достоинствами использования фасонных роликов, при этом имело достаточно широкие технологические возможности.

Проблемная ситуация 13. В массовом и крупносерийном производстве для раскатывания отверстий большого диаметра (свыше 40 мм) часто используют жесткие многошариковые раскатники. Такие раскатники позволяют не только улучшить характеристики поверхностного слоя, но и повысить точность размера отверстия. Конструкция раскатника представляет собой оправку 1 (рис. П.21) с размещенными на ней опорными конусами 2, на которые опираются деформирующие шарики 3. Последние размещены в отверстиях сепаратора 4, выполненного в виде втулки. Для регулирования раскатника на размер обрабатываемого отверстия предназначена гайка 5, закрепляемая контргайкой 6. Раскатник посред  ством резьбового отверстия 7 через переходник устанавливается в пиноли задней бабки токарного станка.

ством резьбового отверстия 7 через переходник устанавливается в пиноли задней бабки токарного станка.

Легко заметить, что данный раскатник обладает ограниченными технологическими возможностями его применения. При заданных размерах конусных опор 2, шариков 3 и сепаратора 4 такой раскатник может быть использован только для обработки отверстий, диаметры которых имеют небольшие отклонения от некоторого среднего диаметра, например, 60 мм. Для обработки отверстий другого размера потребуется установка на оправку 1 элементов 2-4 с другими конструктивными размерами.

Какие технические решения по совершенствованию существующего раскатника можно предложить, которые расширяют его технологические возможности?

Техническое решение проблемы. Существующий раскатник может допускать его регулировку для обработки различных деталей с отверстиями, изменение диаметра которых находится в пределах величины диаметра используемых деформирующих шариков. Но это возможно только при отсутствии жесткого сепаратора, который препятствует свободному перемещению шариков в диаметральном направлении оправки. Учитывая это, предложен раскатник с сепаратором, выполненным в виде втулки, в которой цилиндрические концевые участки 1 соединены упругодеформируемыми перемычками 2, каждое из которых имеет отверстие 3 для деформирующего шарика (рис. П.22). Такой сепаратор за счет упругого деформирования перемычек позволяет шарикам перемещаться по конусным поверхностям опор при изменении расстояния между ними, тем самым настраивать раскатник на обрабатываемый размер отверстия.

Техническое решение проблемы. Существующий раскатник может допускать его регулировку для обработки различных деталей с отверстиями, изменение диаметра которых находится в пределах величины диаметра используемых деформирующих шариков. Но это возможно только при отсутствии жесткого сепаратора, который препятствует свободному перемещению шариков в диаметральном направлении оправки. Учитывая это, предложен раскатник с сепаратором, выполненным в виде втулки, в которой цилиндрические концевые участки 1 соединены упругодеформируемыми перемычками 2, каждое из которых имеет отверстие 3 для деформирующего шарика (рис. П.22). Такой сепаратор за счет упругого деформирования перемычек позволяет шарикам перемещаться по конусным поверхностям опор при изменении расстояния между ними, тем самым настраивать раскатник на обрабатываемый размер отверстия.

Однако наряду с положительным эффектом (расширение технологических возможностей раскатника) техническое решение имеет существенный недостаток. При настройке раскатника на большие размеры обрабатываемого отверстия его шарики будут находиться в постоянном контакте с сепаратором под воздействием сил, вызванных упругой деформацией его перемычек. Это обусловит повышенный износ шариков и сепаратора и, следовательно, малую долговечность раскатника.

Найти техническое решение для предложенного раскатника, которое бы давало такой же положительный эффект, но без снижения его долговечности.

Проблемная ситуация 14. Для упрочняюще-отделочной обработки наружных, внутренних, плоских и профильных поверхностей нашел широкое применение центробежный метод поверхностного пластического деформирования. Центробежный метод упрочнения основан на использовании центробежной силы стальных шариков или роликов, свободно перемещающихся в гнездах специального устройства 1, вращающегося со скоростью 2-40 м/с над обрабатываемой поверхностью детали 2 (рис. П.23).

|

Встречая на своем пути деталь, движущуюся навстречу шарикам со скоростью 0,5-1,5 м/с, каждый шарик с силой ударяет по обрабатываемой поверхности, в результате чего происходит ее наклеп и сглаживание шероховатостей. К настоящему времени предложен целый ряд устройств для центробежной обработки. Одно из этих устройств приведено на рис. П.24. Оно состоит из корпуса 1, сменного сепаратора, выполненного в виде звездочек 2 и двух тарельчатых дисков 3. Наличие сменного сепаратора и двух тарельчатых дисков, служащих для удержания шариков 4 во время работы, позволяет использовать для одной и той же конструкции упрочнителя шарики различного диаметра. При изменении диаметра шариков величина зазора между тарельчатыми дисками регулируется с помощью прокладок 5. Закаленное кольцо 6 служит для восприятия обратного ударного импульса шариков при ударе об упрочняемую поверхность.

Упрочнитель данной конструкции относительно прост и универсален. Он может закрепляться либо на шпинделе шлифовального станка, либо получать вращение от автономного привода, например, электродвигателя (рис. П.23).

Описанная конструкция упрочнителя имеет существенный недостаток: центробежная сила шариков создается, путем вращения всего упрочнителя. Поэтому его конструктивные элементы испытывают напряжения растяжения от центробежных сил собственной массы упрочнителя, и при высокой скорости вращения упрочнителя эти напряжения могут превысить допустимые по условиям прочности материала конструкции. В связи с этим центробежную обработку ведут на ограниченных скоростях, что в конечном итоге снижает эффективность упрочнения (степень наклепа, величину уменьшения шероховатостей).

Какие технические решения по усовершенствованию существующего устройства центробежного метода обработки можно предложить, обеспечивающего высокую эффективность упрочнения деталей?

Техническое решение проблемы. Учитывая, что повысить скорость центробежной обработки можно за счет уменьшения массы вращающихся частей предложен упрочнитель, в котором движение шарикам задается вращением только одного сепаратора.

Устройство (рис. П.25) состоит из привода вращательного движения, в частности, электродвигателя 1, на валу которого закреплен сепаратор 2, выполненный в виде звездочки. Во впадинах сепаратора размещены шарики 3. Выпадению шариков препятствуют два конических тарельчатых диска 4 и 5, которые расположены эксцентрично относительно оси сепаратора.

Устройство (рис. П.25) состоит из привода вращательного движения, в частности, электродвигателя 1, на валу которого закреплен сепаратор 2, выполненный в виде звездочки. Во впадинах сепаратора размещены шарики 3. Выпадению шариков препятствуют два конических тарельчатых диска 4 и 5, которые расположены эксцентрично относительно оси сепаратора.

Диск 5 служит корпусом, на котором смонтированы все узлы устройства и электродвигатель. Зазор между конусами дисков 4 и 5 для возможности выхода шарика 3 в момент контакта его с поверхностью обрабатываемой детали устанавливается при помощи прокладки 6.

Все устройство крепится на кронштейне в суппорт токарного станка и подводится к поверхности обрабатываемой детали на величину натяга, т.е. рабочую величину выхода шарика. При включении двигателя сепаратор 2 начинает вращаться и своими выступами передает вращение шарикам, которые будут двигаться с постоянной угловой скоростью по направляющим конусам дисков 4 и 5. Под действием центробежной силы шарики 3 расходятся, но так как ось вращения сепаратора 2 эксцентрична оси дисков 4 и 5 на величину не менее величины выхода шарика 3, то шарик может выйти из зазора между конусами дисков только в месте его контакта с поверхностью детали. При ударе шарика о поверхность происходит наклеп материала поверхности и сглаживание шероховатостей.

Поскольку в данном устройстве создание центробежной силы шариков осуществляется только вращением сепаратора, то это устройство позволяет осуществлять обработку на более высоких скоростях, чем его прототип. Вместе с тем, этому устройству присущ свой недостаток - малая долговечность. Это связано с тем, что при обработке на больших скоростях шарик после удара об обрабатываемую поверхность детали имеет большой обратный ударный импульс. Этот импульс передается через сепаратор на вал электродвигателя и выводит из строя его подшипники, а также вызывает усталостное выкрашивание материала впадин сепаратора.

Найти техническое решение, которое бы сохраняло положительный эффект предложенного устройства (высокую производительность) и обеспечивало высокую долговечность этого устройства.

Проблемная ситуация 15. В сварочном автомате электродом служит стальная проволока 1, разматывающаяся с барабана 2, установленного в стойке 4 с возможностью свободного вращения относительно оси 5 (рис. П.26). Проволоку тянет с некоторой силой Р специальный двигатель, расположенный в сварочной головке. Когда сварка прерывается, двигатель останавливается, протяжка проволоки прекращается, но барабан еще некоторое время вращается по инерции и запутывает, мнет проволоку. Поэтому перед возобновлением процесса сварки приходится производить правку проволоки, что приводит к снижению производительности сварочного автомата.

Проблемная ситуация 15. В сварочном автомате электродом служит стальная проволока 1, разматывающаяся с барабана 2, установленного в стойке 4 с возможностью свободного вращения относительно оси 5 (рис. П.26). Проволоку тянет с некоторой силой Р специальный двигатель, расположенный в сварочной головке. Когда сварка прерывается, двигатель останавливается, протяжка проволоки прекращается, но барабан еще некоторое время вращается по инерции и запутывает, мнет проволоку. Поэтому перед возобновлением процесса сварки приходится производить правку проволоки, что приводит к снижению производительности сварочного автомата.

Какие технические решения по усовершенствованию существующего устройства для хранения сварочной проволоки можно предложить, которые бы обеспечивали высокую производительность сварочного автомата?

Техническое решение проблемы. Для предотвращения вращения барабана 2 по инерции в автомат был введен тормоз, представляющий собой колодку 3, прижатую с помощью пружины к барабану (рис. П.27).

Это позволило существенно повысить производительность сварочного автомата. Вместе с этим наличие тормоза приведенной конструкции потребовало постановку более мощного двигателя для протяжки проволоки, т.к. подача проволоки 1 производится при постоянном торможении барабана. В результате увеличились затраты на эксплуатацию сварочного автомата.

Это позволило существенно повысить производительность сварочного автомата. Вместе с этим наличие тормоза приведенной конструкции потребовало постановку более мощного двигателя для протяжки проволоки, т.к. подача проволоки 1 производится при постоянном торможении барабана. В результате увеличились затраты на эксплуатацию сварочного автомата.

Предложить техническое решение, которое обеспечивает торможение барабана только в момент прерывания сварки и не вызывает существенных изменений в прототипе (автомате без тормоза).

Проблемная ситуация 16. При растачивании отверстий вывод расточного резца из отверстия сопровождается образованием “рисунка” на его обработанной поверхности. Это явление обусловлено действием сил резания, вызывающих упругий отжим инструмента от обрабатываемой поверхности в процессе снятия припуска на обработку. После завершения процесса резания резец восстанавливает свое первоначальное положение, заданное относительно припуска на обработку, углубляясь при этом в обработанную поверхность отверстия. При последующем выводе из обработанного отверстия резец оставляет на его поверхности след в виде винтовой канавки с шагом, равным подаче его перемещения.

Для предотвращения образования “рисунка” на обработанной поверхности приходится отводить резец от обработанной поверхности, затрачивая дополнительное время на выполнение операции растачивания отверстия, что вызывает снижение производительности обработки детали.

Какие технические решения можно предложить, не вызывающие снижение производительности обработки отверстий и обеспечивающие высокое качество его поверхности?

Техническое решение проблемы.  Для безрисуночного вывода инструмента из обрабатываемого отверстия предложен расточной резец, состоящий из тела 1 и головки 2 (рис. П.28). В теле 1 резца образована прорезь 3, разделяющая резец на две части, жесткую 4 и упруго деформируемую 5, причем головка 2 расположена в последней. Прорезь 3 выполнена с участком 6, параллельным главной режущей кромке 7 резца. Ширина прорези на участке 6 равна k1, а на остальной части k2, причем k2 > k1. Величина k1 выбирается из условия замыкания участка 6 прорези 3 в процессе резания. Прорезь 3 заканчивается отверстием диаметром d.

Для безрисуночного вывода инструмента из обрабатываемого отверстия предложен расточной резец, состоящий из тела 1 и головки 2 (рис. П.28). В теле 1 резца образована прорезь 3, разделяющая резец на две части, жесткую 4 и упруго деформируемую 5, причем головка 2 расположена в последней. Прорезь 3 выполнена с участком 6, параллельным главной режущей кромке 7 резца. Ширина прорези на участке 6 равна k1, а на остальной части k2, причем k2 > k1. Величина k1 выбирается из условия замыкания участка 6 прорези 3 в процессе резания. Прорезь 3 заканчивается отверстием диаметром d.

Расточной резец устанавливается в расточной головке 8 под углом 45° к ее оси

Расточной резец устанавливается в расточной головке 8 под углом 45° к ее оси

и жестко крепится двумя болтами (рис. П.29). В начальный момент обработки под действием осевой составляющей силы резания Px за счет упругой деформации части 5, в которой расположена головка 2, вершина 9 резца перемещается от оси расточной головки 8 по дуге радиусом, приблизительно равным расстоянию от вершины резца до оси отверстия диаметром d, пока участок 6 прорези не замкнется, образуя замкнутую силовую цепь.

и жестко крепится двумя болтами (рис. П.29). В начальный момент обработки под действием осевой составляющей силы резания Px за счет упругой деформации части 5, в которой расположена головка 2, вершина 9 резца перемещается от оси расточной головки 8 по дуге радиусом, приблизительно равным расстоянию от вершины резца до оси отверстия диаметром d, пока участок 6 прорези не замкнется, образуя замкнутую силовую цепь.

После окончания обработки упруго деформируемая часть 5 возвращается в исходное состояние, перемещая вершину резца к оси расточной головки 8, тем самым обеспечивает самоотвод головки резца от обработанной поверхности и безрисуночный вывод инструмента из отверстия.

Действительно, применение данного расточного резца позволяет, не снижая производительность обработки, осуществить безрисуночный вывод инструмента из отверстия. Однако наличие у резца упругого звена накладывает жесткие ограничения на его применение в зависимости от параметров режима обработки, в частности глубины резания и подачи. Является очевидным, ширина прорези k1 на участке 6 и действующая осевая сила резания Px должны быть такими, чтобы выполнялось условие замыкания участка 6 прорези 3 в процессе резания. В противном случае, вследствие отсутствия замкнутой силовой цепи между упругим 5 и жестким 4 элементами резца, в процессе растачивания отверстия будет возникать вибрация упругого элемента 5, что обусловит ухудшение качества обрабатываемой поверхности.

Ввести такие изменения в конструкцию предложенного расточного резца, которые обеспечат его применение в широком диапазоне изменения параметров режима обработки.

[1] Авторское свидетельство СССР №360119, М. Кл. В 21 В 27/02.Предварительно напряженный прокатный валок. Целиков А.И., Морозов Б.А., Краузе Г.Н. и др. №1479304/22-2. Заявл. 29.09.70. Опубл. 28.09.72. Бюл. №36.

Дата: 2019-02-19, просмотров: 907.