Выбор варианта заканчивания горизонтальных скважин определяется типом пластов, их однородностью, прочностью, характером флюидов и другими факторами, поэтому основная задача (и основная трудность) состоит в получении этих данных.

В зарубежной практике опробованы разные варианты заканчивания горизонтальных скважин с использованием перфорированной потайной колонны: горизонтальный дренирующй участок не обсажен; потайная колонна полностью зацементирована; предварительно перфорированная потайная колонна частично зацементирована или оснащена внешними пакерами.

В случае одного дренирующего коллектора, который обнажается горизонтальным участком ствола скважины, и если геомеханическая характеристика пласта позволяет, неповрежденный горизонтальный ствол не цементируется, но может быть обсажен предварительно перфорированной потайной колонной. В противном случае при наличии трещин, пересекающих несколько пластов, газовых шапок, водоносных горизонтов, в проекты закладывают обычно один из следующих методов.

1. Использование внешних пакеров, которыми весь вскрытый ствол может быть разбит на несколько секторов, что позволяет стиму

лировать выбираемую зону, изолировать зону, заполненную водой или газом из газовой шапки. Цементирование не исключается при наличии пакеров.

2. В случае необходимости проведения гидроразрыва хвостовик цементируется (в том числе при наличии специальных пакеров). Цементирование (с пакерами или без них) необходимо для изоляции верхней части пласта (горизонтальное напластование), в который нежелательно поступление газа из газовой шапки (или поступает верхняя вода). При изоляции газовой шапки рекомендуется частичное цементирование горизонтального участка, при гидроразрыве пласта требуется цементировать весь участок.

Вскрытие продуктивного пласта следует осуществлять с использованием специальных жидкостей, требования к которым должны быть более жесткими, чем в случае вскрытия продуктивного пласта вертикальным стволом скважины. Такое требование обусловлено тем, что вскрытие (образование дренажного канала) пласта проводится на значительном участке и, следовательно, загрязнение пласта тоже может быть весьма существенным (более длительным по времени).

Спуск сплошной (или потайной) колонны при современных технико-технологических возможностях сложен. Но важнейшим вопросом является ее цементирование, поэтому наибольшее внимание должно быть уделено специальным (по всей вероятности, жестким) центраторам.

Цементирование обсадной колонны (лайнера) должно обеспечить равномерное вытеснение бурового раствора цементным из заколонно- го пространства. В зарубежной практике удовлетворительное цементирование колонны достигается применением стабилизаторов и жестких центраторов, в отечественной - жестких центраторов.

Если основные технологические параметры процесса цементирования следует уточнять по мере накопления опыта применительно к различным площадям и геолого-физическим условиям, то тампонажные растворы подбирают конкретно к каждой скважине по известным методикам. Но общими и обязательными для всех условий должны быть седиментационная устойчивость, нулевая водоотдача. Применительно к цементированию горизонтальных стволов скважин необходимо радикально изменить требования к цементному раствору. После цементирования в горизонтальном дренажном канале не должна скапливаться вода; объем тампонажного раствора не должен уменьшаться (при переходе раствора в гелеобразное состояние); тампонажный раствор должен быть равноплотным по диаметру; скоплений бурового раствора в горизонтальном стволе не должно быть во избежание его обезвоживания и образования каналов при контакте с твердеющим цементным раствором - камнем.

Однако при проведении горизонтального канала в однородном пласте жесткие требования к тампонажному раствору и технологии цементирования могут быть распространены на краевые участки; в случае фациально-неоднородного пласта, наличии терщиообразований, перемежаемости требования должны выдерживаться по всем правилам технических условий.

Необходимо применять буферные разделительные жидкости между вытесняемым буровым и вытесняющим тампонажным растворами. Объем буферной жидкости и ее характеристика должны быть такими, чтобы обеспечить вытеснение бурового раствора. Если ее применение чем-либо ограничено, то следует увеличивать объем тампонажного раствора (для тех же целей).

Важнейший этап работы - контроль качества цементировочных работ; приборы, спускаемые в скважину, необходимо центрировать (используют специальные прокладки под приборы в обсадной колонне, но их установка не должна помешать сигналу датчика).

Перфорацию обсадной колонны и цементного кольца следует проводить с использованием специальных жидкостей и перфораторов, спускаемых на НКТ. В зарубежной практике (с 2000 г. в США 40 % нефти и газа планируется добывать с помощью горизонтальных скважин) обычно заканчивают скважины традиционным способом с использованием жидкосей глушения, которые нередко ухудшают кол- лекторские свойства пласта в приствольной зоне. Применяют также сбалансированное бурение. Основная цель таких операций - защита продуктивных пластов от загразнения скважин скважинными жидкостями во время бурения и заканчивания. Вторичная цель - предупреждение чрезмерных потерь таких жидкостей в пласт. Эта технология предполагает ряд спциальных мер, которые будут рассмотрены далее.

В США большое внимание уделяют сохранению коллекторских свойств продуктивных пластов при их вскрытии. Решающее значение при этом имеет выбор бурового раствора при заканчивании скважин. Буровые растворы специально приготовляют для вскрытия продуктивного пласта, при цементировании, перфорации, возбуждении притока, а также для создания столба жидкости над пакером и перед ним.

С учетом этого специальные буровые растворы подразделяют на две большие группы.

- Жидкости, не созданные специально для заканчивания скважин, но применяемые в процессе этих работ ввиду соответствия их свойств требованиям, предъявляемым к определенной операции, или вследствие доведения этих свойств до требуемого уровня специальной обработкой.

- Жидкости, специально созданные для заканчивания скважин, в частности для конкретного вида работ. Они имеют низкую водоотдача»

чу; компоненты таких жидкостей растворимы в нефти, кислоте, воде либо способны биологически разлагаться (любое загрязнение в результате их применения может быть устранено). Сюда можно отнести рассолы со специальной системой утяжеления или со специально подобранными наполнителями, выполняющими в процессе заканчивания скважин определенные функции, а также меловые эмульсии и стабильные пены.

Углеводородные растворы нашли широкое применение в практике заначивания скважин, они обеспечивают их максимальную естественную производительность. Наибольший интерес среди этих растворов представляют растворы на нефтяной основе (РНО), в которых в качетсве дисперсионной среды используется нефть и которые в качестве дисперсной фазы могут содержать воду. Из РНО нашли применение два различных типа: собственно растворы на нефтяной основе и обращенные эмульсии. В обращенных эмульсиях содержится 20 - 75% воды, которая позволяет регулировать реологические и фильтрационные свойства. Для улучшения реологических и фильтрационных свойств этих растворов при бурении в условиях действия высоких температур вводят модифицированные глины. Обращенные эмульсии имеют нулевую статическую водоотдачу. При обратном отмыве керна качественные эмульсионные растворы обеспечивают 90 - 98% - ный возврат к начальной скорости фильтрации.

В растворах на нефтяной основе может содержаться до 20 % воды. Для поддержания фильтрационных и реологических свойств в этих растворах используют материалы с коллоидными системами (окисленный на воздухе битум).

Широкие возможности для применения в области заканчивания скважин имеют меловые эмульсии. Эмульсии готовят на основе нефти, а ее стабилизация достигается с помощью тонко измельченного мела. Меловые эмульсии легко растворяются в кислоте, имеют малую водоотдачу. Их применяют при вскрытии карбонатных пластов (в которых почти всегда проводят кислотные обработки), для разбуривания водо- восприимчивых песчаников и т.д.

В США при заканчивании скважин для вскрытия продуктивных горизонтов с низким пластовым давлением широко используют пены.

Методы вскрытия продуктивных отложений для эффективного сохранения коллекторских свойств продуктивных горизонтов должны отвечать ряду основных требований:

- формировать в проницаемых стенках ствола гидроизолирующий слой, фильтрационные и прочностные характеристики которого практически исключают гидравлическую связь всех вскрываемых бурением пластов со скважиной как при положительных, так и при отрицательных забойных дифференциальных давлениях, изменяющихся в технологически допустимых пределах;

- обеспечивать долговременную изоляцию непродуктивных гори зонтов на стадии подготовки ствола к креплению;

- создавать условия для эффективного восстановления гидравли ческой связи нефтегазовых пластов со скважиной на стадиях освоения и эксплуатации.

На основании изложенного можно обосновывать следующие показатели для сравнительной оценки качества вскрытия продуктивных отложений:

1.коэффициент полной приемистости интервала продуктивных отложений;

2.градиент давления испытания ствола на гидромеханическую прочность;

3.максимальные дифференциальные забойные давления при вскрытии продуктивных отложений;

4.сравнительные геолого-физические характеристики и параметры пластов продуктивных отложений (толщина пластов и гидроизолирующих перемычек, пластовые давления и температура, удельный дебит, коэффициенты продуктивности и гидропроводноти, ПЗГ1, скин-фактор, обводненность продукции);

5. показатели качества разобщения продуктивных горизонтов в заколонном пространстве от водоносных пластов (однородность цементного камня по плотности и сплошность по высоте, отсутствие или наличие заколонных перетоков, притока чуждых пластовых флюидов к фильтру скважины).

Указанные показатели обеспечивают получение корректных сравнительных оценок качества вскрытия продуктивных отложений на основе сопоставимости геолого-технических условий заканчивания, освоения и эксплуатации скважин и учета влияния технологических факторов на коллекторские свойства призабойной и удаленной зон нефтегазовых пластов.

Контрольные вопросы к разделу 11.

1.Требования к составу и свойствам промывочной жидкости для вскрытия продуктивного горизонта.

2. Методы вхождения в продуктивную толщу.

3. Методы обработки призабойной зоны пласта.

4.Способы исследования продуктивных пластов.

5.Испытатели пластов. Их назначение и конструктивные особенности.

6.Технология опробования и испытания объекта.

7.Какими фильтрами оборудуются скважины.

8.Заканчивание скважины.

14 Бурение сверхглубоких скважин (Лекция 23)

Для того, чтобы познать закономерности образования земной коры и процессы, в ней происходящие, и в первую очередь процесс рождения новых месторождений полезных ископаемых, необходимо организовать бурение сверхглубоких скважин. Но это проблема может быть решена только в содружестве высокоразвитых в техническом отношении стран. Конкретные программы бурения для изучения земной коры имели СССР, США, ФРГ и некоторые другие страны. Научный интерес к сверхглубокому бурению, воплотившийся в конце 50-х годов XX столетия в проект «Исход» (США) и программу «Изучение

недр Земли » (СССР), послужил мощным толчком для активных

усилий исследователей в создании средств и технологии бурения на глубину до 15 км. В основу этого раздела легли в основном материалы из доклада Н.И. Андрианова, М.И. Ворожбитова, Д.М. Губермана и Б.Н. Хакаева «Сверхглубокое бурение для изучения земной коры», а также статей Татьяны Пичугиной «Во глубине горячих руд....» (ж. Вокруг света, октябрь, 2004), А. Осадчего «Легендарная Кольская сверхглубокая» (ж. Наука и жизнь, № 5, 2002), К. Орфаниди «Еще о Кольской сверхглубокой» (ж. Наука и жизнь). Довольно значительное количество материала было использовано из монографии «Кольская сверхглубокая». Москва, Недра, 1984 под редакцией профессора Е.А. Козловского.

В качестве примера бурения сверхглубоких скважин в этом разделе учебника выбраны (взяты) данные проводки Кольской сверхглубокой скважины СГ-3.

Для проработки всех технических и организационных вопросов, связанных со строительством такого важного и сложного объекта, во ВНИИБТ была создана специальная лаборатория, которую возглавил доктор техн. наук. Тимофеев Николай Степанович, а его сподвижником для решения этой проблемы был член-корр. РАН Белоусов Владимир Владимирович.

Но затем руководство бурением скважины было передано в введение Министерства Геологии СССР, основным куратором которой был Министр Козловский Евгений Александрович. По его инициативе была создана Кольская геологоразведочная экспедиция, которую возглавил Губерман Давид Миронович и который, успешно трудился в творческой паре с Ворожбитовым Маратом Ивановичем.

В настоящее время доказано, что сверхглубокое бурение для изучения земной коры - новый нарождающийся метод познания недр наше планеты. Мировой опыт строительства таких скважин глубиной 9 км и более, пока крайне скуден и ограничивается данными реализации про

екта бурения Кольской скважины (СССР), КТВ (ФРГ) и программ бурения в океане Mohol, DSDP, ODP (США) и другие. Целью сооружения этой уникальной скважины - гиганта является:

8 выяснение особенностей проявления геологических процессов, включая процессы рудообразования;

9 выяснение геологической природы сейсмических границ раздела в континентальной земной коре и получение данных о тепловом и водном режиме недр;

10 получение информации о вещественном составе горных пород и их физико-механическом состоянии, особенно зоны между «гранитными» и «базальтовыми» слоями земной коры;

11 усовершенствование имеющихся и создание новой техники и технологии сверхглубокого (глубинного) бурения и комплексного оборудования для проведения геофизических исследований.

14.1. Выбор места заложения скважины СГ-3

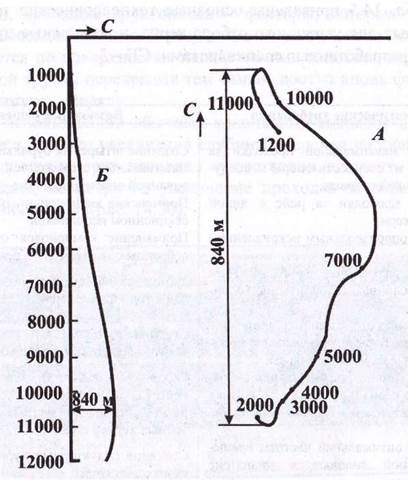

Место бурения было выбрано не случайно. Это Балтийский щит на Кольском полуострове, где на поверхность выходят древнейшие изверженные породы среднего протерозоя возраста около 3 млрд. лет и отсутствуют осадочные породы. Мы знаем, что толщи осадочных пород до глубины 8 км и более уже достаточно изучены при добычи нефти и газа. А здесь, на Кольском полуострове, видим обнаженные глубинные породы. Интересно, каким образом, образовался этот Фено- Скандинавский щит? Дело в том, что осадки с древнейших времен и до сего времени с Азорского максимума (с Азорских островов) достигали и достигают широких высот вплоть до Таймырского полуострова, (рис. 14.1). В то время (это около 18 тыс. лет до н. э.) полуостров Таймыр был покрыт мощным ледником. Но известно, что ледник растет лишь тогда, когда «теплый» ветер (с t°С ~ 0°) несет на него холодный дождь и снег. А поскольку эти осадки неслись на восток от Азорского максимума, ледник наращивал свой западный край и передвигался от Таймыра (начиная с 18 т.л. до н. э.) в направлении к Феноскандинавии, т.е. на запад и достиг ее ~ 12 т.лет до н.э., откуда затем через тысячи лет начал таять и сполз в Северное море, где окончательно и исчез. А в эти же тысячелетия восточный край Таймырского ледника интенсивно таял под лучами солнца, так как затяжной антициклон, т.е. ясная погода, пропускала солнечные лучи до поверхности земли или, в данном случае льда. С тающего ледника стекали ручьи чистой воды, которые орошали степи, примыкающие к леднику, наполняли впадины, превращая их в озера, и создавали тот благоприятный климат, в котором расцвела культура верхнего палеолита. Таким образом, Российскими специалистами был выбран вариант бурения глубинной скважины на континенте, в то время как американские - выбрали вариант бурения в морской акватории (рис. 14.2) около острова Maya (Гавайские острова), полагая, что со дна океана пойдут базальтовые породы и через 5 - 7 км можно даже вскрыть верхние слои мантии. Однако сразу же отметим, что  это им не удалось.

это им не удалось.

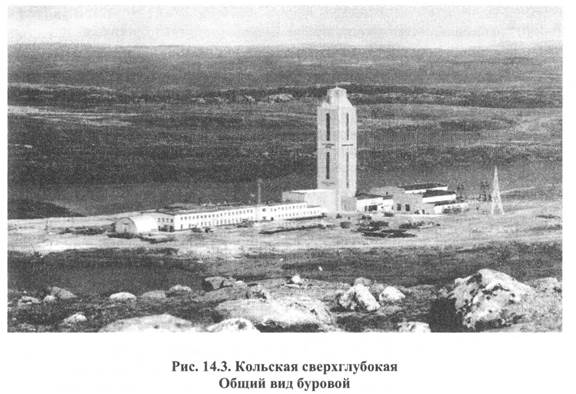

Кольская сверхглубинная скважина была заложена в Печенгском рудном районе Мурманской области в 10 км от гор. Заполярного неподалеку от Норвежской границы (рис. 14.3), где находится печенгский прогиб - огромная чашеподобная структура, как бы вдавленная в древние породы. Ее происхождение связано с глубинным разломом.

|

|

14.2. Состояние технического прогресса в области строительства сверхглубоких скважин

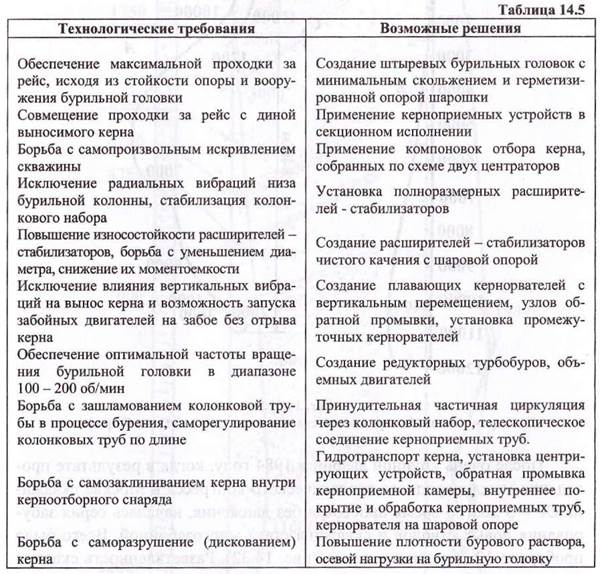

До строительства этой скважины авторы указанного выше доклада попытались множество технических задач, связанных с бурением подобных скважин, объединить в три комплексные проблемы (табл. 14.1): увеличение глубины бурения (1); повышение эффективности и надежности процесса (2); отбор проб и исследование скважин (3).

Так увеличение глубины связано с высокими температурами на больших глубинах. При бурении геотермальных скважин зафиксирована, например, температура в 370°С. В этом случае необходимо обращать внимание на качество уплотнений, в то числе и в герметизированных долотах. Необходимо изучать прочностные свойства, износостойкость и другие параметры бурового инструмента при одновременном воздействии температуры и давления. Особенно в среде кислых газов.

Специалисты единодушны в том, что освоение рекордных глубин невозможно без снижения напряженного состояния бурильной колонны. Но в подходе к решению этого вопроса имеются разные точки зрения.

Специалисты Запада, ориентируясь на традиционный роторный способ бурения, планировали и планируют применение стальной бурильной колонны (СБТ). При этом компенсировать возрастающие в трубах напряжения предполагается путем повышения прочности металла, толщины стенки и ступенчатого строения колонны.

Основные технические проблемы и направления их решения

| Проблема | Направление решения |

| 1 | 2 |

| Увеличение глубины бурения | Повышение термостойкости инструментов и материалов. Снижение напряженного состояния бурильной колоны Преодоление проявлений горного и пластового давлений. Повышение грузоподъемности и мощности буровой установки. Управление процессом бурения по забойной информации. Предотвращение износа обсадных колонн. |

| Повышение эффективности и надежности | Совершенствование долота и его привода. Повышение достоверности исходной и текущей информации о разрезе для управления процессом. Снижение трения и износа в скважине. Борьба с коррозией. Предупреждение и преодоление осложнений и аварий. |

| Отбор проб и исследование скважин | Совершенствование средств отбора керна при больших проходках за рейс. Развитие методов и средств отбора образцов из стенки скважины. Повышение информативности кернового материала. Совершенствование технологии бурения для улучшения условий внутрискважинных исследований. Повышение термобаростойкости скважинных приборов. |

Советские и сегодня Российские ученые видели и видят альтернативу в максимальном снижении веса бурильной колонны, применяя для этого трубы из алюминиевых или иных легких сплавов (ЛБТ) в сочетании с турбинным способом бурения.

При обосновании первого направления выдвигаются аргументы о том, что стальные трубы более термостойкие и проверены многолетней практикой глубинного бурения, а вес такой колонны не является ограничением для современных буровых установок.

В пользу технологии турбинного бурения в сочетании с ЛБТ приводятся следующие соображения:

9-возрастание с ростом глубины сил сопротивления в скважине в меньшей степени увеличивает напряженное состояние ЛБТ, чем СБТ;

10- примерно в 2 - 2,5 раза уменьшаются прижимающие усилия колонны к стенке ствола и примерно в 2 раза - путь трения в скважине;

11- одноразмерная по наружному диаметру колонна способствует снижению потерь давления на насосах и решению проблемы уплотнения устья скважины при борьбе с выбросами;

12- повышается усталостная прочность колонны, снижаются отрицательные последствия вибраций;

13- сокращаются сроки спуско-подъема инструмента.

Выполненные расчеты показали, что по критерию допустимых

напряжений в трубах, турбобур в сочетании с ЛБТ позволяет в 1,5 - 2 раза увеличить глубину бурения по сравнению с ротором в сочетании

с СБТ. Указанное преимущество возрастает при проявлении характерных для больших глубин условий (увеличение сил сопротивления в скважине, повышение плотности бурового раствора).

Преодоление проявлений горного и пластового давлений в сверхглубоких скважинах является одной из наиболее сложных для решения проблем. Главным источником повреждений открытого ствола в кристаллических породах может быть перепад давлений, действующий на стенки. При известных значениях прочности пород и действующего горного давления не представляет сложности расчет необходимой плотности промывочной жидкости, обеспечивающей устойчивое состояние стенок ствола. Однако сложность в том, что оба эти параметра являются заранее неизвестными и могут варьировать в широких пределах. Поэтому выбор проектного режима противодавления в скважине носит приблизительный характер. Его корректировка может осуществляться лишь по данным оценки состояния устойчивости уже сформированного ствола. Такая технология еще далека от совершенной. Она в значительной степени определяется опытом исполнителей и не исключает возникновения осложнений.

В осадочных породах возникает необходимость еще и разобщения «несовместимых» зон колоннами обсадных труб. При вскрытии скважинной большого числа таких зон, прогнозирование которых на значительных глубинах пока трудно осуществимо, возможно преждевременное исчерпание радиальных размеров скважины и ограничение глубины бурения.

Надежных технических решений проблемы бурения открытым стволом через несколько «несовместимых» зон пока не найдено. Этим объясняется стремление при проектировании сверхглубоких скважин предусмотреть максимально возможное число обсадных колонн, что с одной стороны, повышает гарантию достижения запланированных глубин, но с другой - существенно осложняет процесс бурения.

Анализ имеющихся данных свидетельствует о том, что в проблеме преодоления горного и пластового давлений возник острый дефицит новых идей и технических решений.

Успехи в конструировании бурового оборудования опережают решение технологических проблем. В США обсадная колонна рекордного веса 6,7 МН успешно спущена в 1979 г. в разведочную скважину штата Миссисипи. За прошедшее время грузоподъемность стандартной талевой системы буровой установки повышена до 11 МН, что вполне удовлетворяет требованиям бурения до глубины 15 км. Создан и соответствующий спускоподъемный инструмент. Гидравлическая мощность и рабочее давление уже имеющихся насосов способны обеспечить передачу энергии долоту и промывку сверхглубокой скважины.

Управление работой долота затрудняется по мере удаления забоя от поверхности. Возрастание деформации в бурильной колонне наряду с

увеличением сил сопротивления в стволе способны свести к минимуму надежность управления процессом бурения на глубинах более 9-10 км.

Проблема решается использованием забойных телесистем с электронным или механическим управлением передающего устройства. Первый путь более эффективен, однако имеет низкий барьер термостойкости. Второй менее информативен (1-2 параметра), но и менее чувствителен к температуре.

Износ обсадных колонн - один из наиболее сложных и характерных для сверхглубоких скважин видов осложнений, способных ограничить достижение проектных глубин. Известны случаи сквозного протирания обсадных труб при суммарном пути трения бурильного инструмента всего 1,5-2 млн. м. Проведенные исследования в этой области показывают, что наиболее эффективные направления профилактики указанного осложнения сводятся к снижению пути трения, прижимающих нагрузок и коэффициента трения во взаимодействующей паре, что лучшим образом достигается при соблюдении вертикальности ствола, особенно в верхней части, использовании турбинного метода бурения, применения ЛБТ вместо СБТ, увеличении проходки на долото за рейс, использовании объемных обсадных колонн, протекторной защите пары трения от износа.

Перейдем к проблеме повышения эффективности и надежности процесса бурения.

Сверхглубокая скважина - дорогостоящий и ответственный объект. Вопросы эффективности и надежности их строительства занимают видное место в исследованиях ученых.

Сверхглубокая скважина - дорогостоящий и ответственный объект. Вопросы эффективности и надежности их строительства занимают видное место в исследованиях ученых.

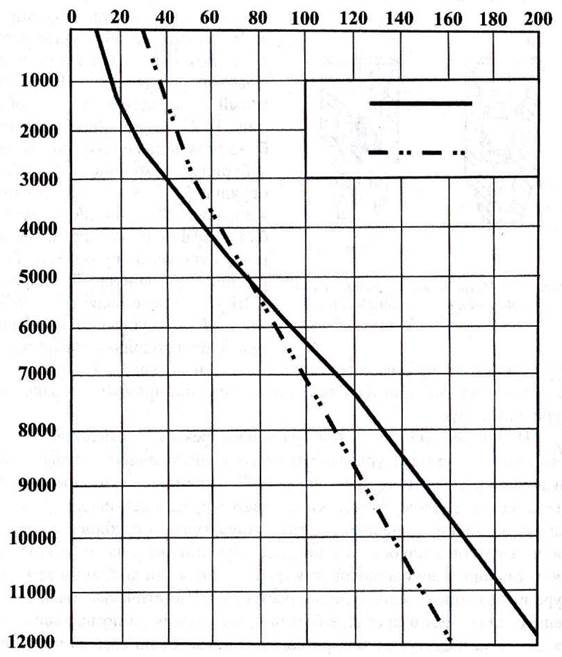

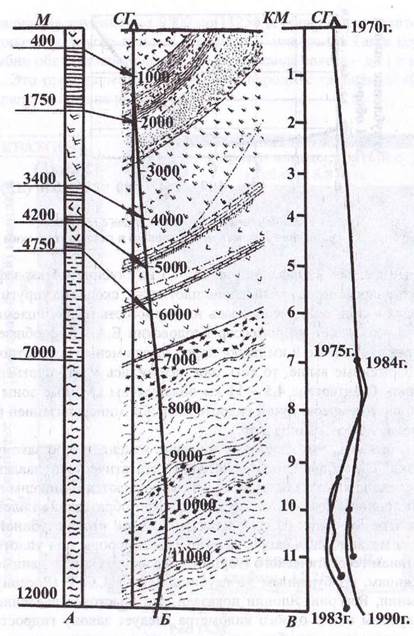

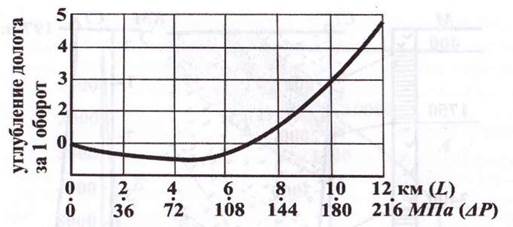

Результаты расчетов свидетельствуют о том, что наибольшее влияние на чистое время бурения (Тп) оказывает проходке за рейс (hср), затем скорость СПО (vcno) и наименьшее - механическая скорость бурения (vMЕХ). Количественная зависимость (расчетная) Тп и hср и vспо при vMЕХ = 2,5 м/ч для скважины глубиной 15 км представлена на рис. 14.4.

Основные усилия ученых и конструкторов направлены на увеличение hср. Совершенствование конструкций долот, их систем промывки и режимов бурения дает положительные результаты. Однако

задача полного отбора керна вносит жесткое ограничение в использование высокопроизводительных долот. На первый план здесь выдвигается проблема подъема керна на поверхность в максимальном количестве, что при больших проходках за рейс в условиях сверхглубокого бурения в ряде случаев сделать затруднительно.

Специалисты решают задачу, не столько направленную на повышение hср (хотя это и желательно), сколько на обеспечение полного отбора керна без промежуточных подъемов инструмента из скважины.

Сокращение затрат времени на СПО решается путем увеличения мощности спускогюдъемного агрегата буровой установки, а также снижения веса бурильной колонны, например, за счет применения ЛБТ. Еще один путь - совмещение операций и автоматизация процесса СПО. Однако возможности повышения скорости СПО не беспредельны. Ограничением являются гидродинамическая обстановка и силы сопротивления в стволе, которые, как правило, препятствуют ведению операций СПО с технической скоростью более 0,5 - 1 м/с.

В отношении механической скорости бурения, как фактора эффективности процесса, сложилось вполне обоснованное представление о том, что повышение vMЕХ сверх 2 - 2,5 м/ч не приводит к заметному уменьшению затрат времени на бурение сверхглубоких скважин, особенно при полном отборе керна при сравнительно низких проходках за рейс.

С определенной долей риска ошибиться можно утверждать, что современное состояние технического прогресса в области сверхглубокого бурения может обеспечить проводку скважины до 15 км с усредненными по сложности геологическими условиями и полным отбором керна при следующем сочетании базовых показателей бурового процесса: hср ~ 10-15 м; vспо ~ 0,25 - 0,35 м/с; vMЕХ ~ 1,5 — 2 м/ч. В этом случае затраты времени только на бурение (без исследований) составят 4-6 лет. Зная затраты времени можно примерно оценить стоимость бурения.

Низкая достоверность исходной (проектной) и текущей информации об условиях бурения создает серьезные затруднения для проводки сверхглубоких скважин. Зачастую этим объясняются ошибки в выборе конструкции скважины и других принципиальных инженерных решений. Важность кардинальных усовершенствований в этой области пока в должной мере не осознана.

Тем не менее, отдельные работы в этом направлении ведутся. Наряду с повышением достоверности косвенных методов прогноза условий бурения (в основном геофизических) имеются определенные успехи в совершенствовании способов оперативного распознания геолого- физических условий в стволе с использованием забойной информации и ЭВМ. Заслуживает внимания технология бурения опережающим стволом, позволяющая корректировать конструкцию и весь процесс по фактической информации, получаемой в ходе бурения опережающего ствола.

Прослеживается также тенденция к приданию забойной компоновке многоцелевых функций (отбор керна, профилактика искривления, вибраций, потери диаметра ствола; возможность отсоединения от КНБК и пр.).

При значительном объеме спуско-подъемов и вращения бурильной колонны процессы трения и износа в скважине приобретают важное значение. Общие закономерности и возможные последствия этих процессов, в целом, оценены. Однако некоторые вопросы качественных связей и инженерные решения для реализации необходимых ограничений пока нуждаются в изучении и уточнении. Прежде всего, это относится к научному обоснованию допусков на искривление скважины по глубине, как фактору, лежащему в основе проблемы. Известный постулат о том, что «вертикальная скважина лучше искривленной» сегодня недостаточен. Обоснованные допуски на искривление ствола нужны в первую очередь для ограничения сил сопротивления в скважине в заданных пределах, а также для предотвращения опасного износа стенок скважины. При существующей технологии слишком большой ценой дается профилактика искривления ствола, особенно на больших глубинах, где использование единственно надежного для этой цели средства - «маятниковой» компоновки с ограничением осевой нагрузки, приводит к существенному замедлению темпов углубления и отрицательно влияет на отбор керна. Центрация КНБК по стенкам ствола также не гарантирует предотвращения искривления в условиях уширения ствола скважины сразу вслед за работающим долотом.

Таким образом, современная технология еще далека от совершенства с точки зрения борьбы с искривлением. В этой связи заслуживают внимания начатые работы по созданию автоматических забойных устройств. Из проверенных практикой бурения, правда, на сравнительно небольших глубинах, положительные результаты по борьбе с искривлением обеспечивают методы бурения реактивно-турбинными агрегатами (стволы диаметром более 400 мм).

Остальные аспекты трения и износа в скважине являются более ясными и менее проблематичными.

Планируя сверхглубокое бурение в осадочных породах, специалисты уделяют особое внимание вопросам защиты скважины, инструмента и оборудования от коррозионного воздействия кислых газов.

При всей сложности решаемых в этой области вопросов есть основания полагать, что достижения науки и техники последних лет способны снять возникающие ограничения.

Статистика свидетельствует о том, что еще много сверхглубоких скважин преждевременно оканчивают свое существование из-за аварий, не поддающихся ликвидации. Прослеживаются следующие наиболее важные направления решения этой проблемы: обеспечение максимальной вертикальности ствола; предотвращение вибраций инстру

мента; совершенствование методов борьбы с износом и коррозией; своевременное распознание природы возникающего осложнения; надежное разобщение несовместимых по давлению зон в скважине; повышение надежности управления с поверхности забойными средствами отсоединения инструмента от прихваченной части; совершенствование забойных гидроударных механизмов; разработка методов безориентированной зарезки нового ствола; повышение термобаростойкости.

К достижению последних лет может быть отнесена технология зарезки нового ствола с «лежачей» стенки без установки цементного моста и клина. При безуспешных попытках извлечения аварийной КНБК указанная технология позволяет восстановить перспективу углубления скважины с гарантией безошибочного попадания инструмента в новый ствол.

Следующим важным моментом в строительстве сверхглубоких скважин является отбор проб и исследование скважины.

Достоверная информация, которую содержит поднятый на поверхность керн, не может быть полностью заменена данными геофизических и иных методов исследований ствола. Поэтому основное внимание уделяется задаче полного отбора керна из проходимых интервалов скважины.

Главным препятствием эффективному отбору керна при больших проходках за рейс является заклинка поступивших образцов в керноприем- ной трубе (рис. 14.5).

Главным препятствием эффективному отбору керна при больших проходках за рейс является заклинка поступивших образцов в керноприем- ной трубе (рис. 14.5).

Возникновению заклинивания способствует усугубление явления «дискования» керна с ростом глубины скважины. Остальные причины потери керна при бурении крепких пород на больших глубинах носят второстепенный характер. Для устранения самозаклинки керна при больших проходках за рейс создаются: снаряды с эластичным кернопри- емным «чулком»; приемники с низким коэффициентом трения внутренней стенки; съемные керноприемники; снаряды с системой гидротранспорте керна.

Специалисты западных стран, в основном, ориентировались и ориентируются на применение канатной техники в сочетании со съемными керноприемниками, что вписывается в технологию роторного бурения. В б. СССР и России использовались и используются снаряды с системой гидротранспорта на валу турбобура и не исключается применение съемных керноприемников и забойных двигателей с полым валом.

Установлено важное ограничение для технологии бурения с отбором керна. При вращении керноприемника с частотой более 300 - 350 об/мин на его внутренних стенках нарастает прочная корка из твердой фазы глинистого раствора, препятствующая поступлению керна. Это обстоятельство сужает перспективы использования высокооборотного режима при керновом бурении.

Представляют интерес работы по совмещению съемного керноприемника с индивидуальным забойным приводом. Такая технология позволяет разделить процесса отбора керна и бурения.

В странах с развитой технологией бурения создана и совершенствуется забойная техника для вырезания из стенки ствола призматических кернов алмазными дисками, а также круглых образцов малого диаметра. Основными их недостатками являются малая надежность, сложность отбора образцов из напряженной горным давлением стенки ствола, дополнительные потери времени, опасность создания концентрации напряжений в стволе.

Керн, поднятый на поверхность, теряет часть информации, необходимой для исследований. Для устранения этого недостатка создаются снаряды со средствами консервации керна в забойных условиях его ориентирования, совершенствуется технология бурения с целью предотвращения «дискования» керна. Все эти средства пока не апробированы в должной мере на больших глубинах. Для улучшения условий внутрискважинных исследований желательно бурить скважину с открытым стволом одного диаметра большой протяженности, предпочтительно без каверн и использованием нейтральной промывочной жидкости. Создание таких условий крайне затруднительно и пока задача комплексно не решалась. Некоторые преимущества в этом отношении имеет технология бурения опережающим стволом, обеспечивающая углубление скважины одним диаметром с максимальным выходом открытой части.

14.3. Опыт бурения Кольской сверхглубокой скважины СГ-3

Скважина пробурена до глубины 12 262. Разрез на всем протяжении представлен высокопрочными крутонаклонными слоистыми породами. Статическая температура на забое достигла 210°С. Бурение началось в мае 1970 года. Способ бурения - турбинный в сочетании с легкосплавными бурильными трубами (ЛБТ).

Первоначально запроектированная конструкция скважин была очень сложной, но, когда проектировали бурение с опережающим стволом, она была значительно упрощена.

Фактическая конструкция скважины:

направление 0 720 мм - 40 м, ствол 0 920 мм;

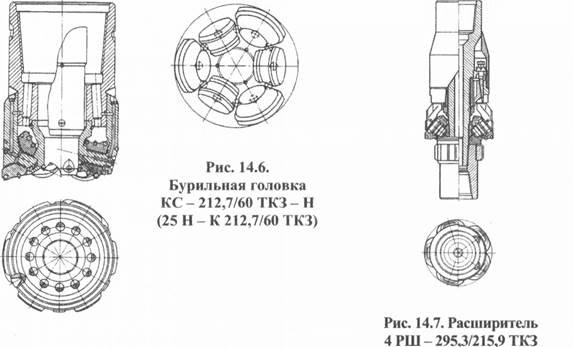

кондуктор 0 324 мм - 2000 м, ствол 0 393,7 мм; съемная колонна 0 245,5 мм - 2000 м; открытый ствол 0 215,9 мм - 2000 - 12262 м. Углубление с отметки 40 м велось опережающим стволом в основном шарошечными бурголовками 0 212,7 мм. КС -212,7/60 ТКЗ, 21Н-К 212,7/80 ТКЗ, КС - 212,7/60 ТКЗ - Н (рис. 14.6), КС - 212,7/60 ТКЗ - НУ, 15Н - К 214/60 КЗ, 1Н - К 214/60 ТЗ, ИСМ - 214,3/60 Т и др.

Сплошным забоем бурение осуществлялось трехшарошечными долотами III - 215,9 ТКЗ - ГНУ, а расширение ствола под съемную колонну - расширителем 4 РШ - 295,3/215,9 ТКЗ (рис. 14.7).

Расширитель 4 РШ - 295,3/215,9 ТКЗ состоит из ствола и приваренных к нему разъемных втулки и опорной пяты, в которую монтируются пять породоразрушающих узлов (рис. 14.7). Последние состоят из лап и шарошек. Хвостовиками лап узлы вставляются в пазы опорной втулки и сверху по наружной конической поверхности хвостовиков лап поджимаются обоймой. Концы цапф вставляются в отверстия пяты. Осевая нагрузка на лапу от корпуса передается через промежуточные полукольца, расположенные между корпусом и торцами лап, а также через обойму, привариваемую к лапам и корпусу. Крутящий момент на лапы предается звездообразными выступами опорной втулки.

|

|

Шарошки вращаются на одном замковом шариковом и одном роликовом подшипниках. Вооружение шарошек - твердосплавные зубки с клиновидной и полусферической рабочей поверхностью, установленные поочередно. В нижней части пяты для предохранения корпуса от абразивного износа прикрепляются с помощью с армированных твердосплавными зубками.Под кондуктор расширение производили расширителем РД - 445/640, а под направление - РД - 920. В компоновках дня бурения с отбором керна

использовался центратор ЦС - 212,7 СТ в породах средней твердости с про- пластками твердых.

Обоснованный и принятый для бурения Кольской сверхглубокой скважины турбинный способ с отбором керна потребовал выполнения значительного объема исследовательских и конструкторских работ для создания соответствующих забойных двигателей. Главные направления совершенствования известных технических средств в основном сводились к снижению частоты вращения вала двигателя при сохранении высокой моментной характеристики, повышению термостойкости

опорных и уплотнительных элементов двигателей, увеличению безотказности, моторесурса и надежности.

В решении указанных задач достигнуты существенные успехи, которые подтверждаются проходкой скважины на рекордную глубину с помощью отечественных забойных двигателей при температуре до 200 °С.

В решении указанных задач достигнуты существенные успехи, которые подтверждаются проходкой скважины на рекордную глубину с помощью отечественных забойных двигателей при температуре до 200 °С.

Кольскую сверхглубокую скважину до глубины 8000 м бурили высоко- моментными турбобурами А7Н4С с наклонной линией давления в бесшпиндельном исполнении и аналогичными турбобурами А7Ш в шпиндельном исполнении. В интервале 8028 - 8914 м были испытаны низкооборотные вы- сокомоментные турбобуры А7ГТШ и ТРМ - 195, комплектуемые турбинными и шпиндельными секциями турбобура А7Ш.

В качестве забойного двигателя был запроектирован и винтовой забойный двигатель Д2 - 172 М.

С глубины 8500 м углубление скважины велось, в основном, редукторным турбобуром. Редуктор (рис. 14.8) представляет собой сменный узел в корпусе 0 195 мм с системой маслозащиты и включает двухрядную зубчатую планетарную передачу с косозубым зацеплением Новикова.

Показатели рабочей характеристики односекционного турбобура:

6 передаточное число редуктора 3,69

7 количество турбин, шт. 109

расход жидкости, л/с 24 - 28

частота вращения выходного вала редуктора, об/мин 120-150

крутящий момент, Нм 2200 - 3020

максимальная мощность, кВт 35-55

перепад давления, МПа 2,2-2,9

Термостойкость редуктора доведена до 250°С.

Промывочная жидкость - глинистый раствор на водной основе плотностью 1,1 - 1,2 г/см3 со смазывающими добавками.

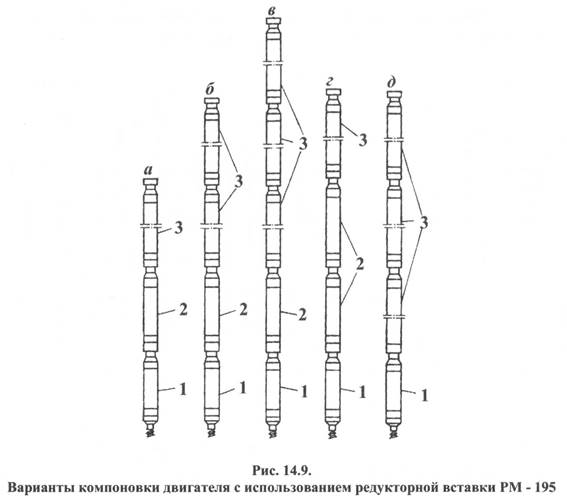

Редукторный турбобур ТРМ - 195 обеспечивает частоту вращения породоразрушающего инструмента в пределах 80 - 250 об/мин. Это возможно вследствие агрегатного метода компоновки двигателя с использованием редукторной вставки РМ - 195. Необходимую характеристику турбобура получают сочетанием только трех основных узлов: секций турбобура 3, редуктора 2 и шпинделя 1 (рис. 14.9). Турбобур собирают непосредственно на буровой, используя для соединения замковые резьбы 3 - 171. В зависимости от условий бурения двигатель компонуется одной или несколькими секциями, одним или двумя редукторами. Если же редуктор не требуется, например, при бурении алмазными долотами, турбобур собирают только из секций турбины и шпинделя, имеющих стандартную конструкцию.

|

|

Редуктор турбобура (см. рис. 14.8) представляет собой сменный узел, размещенный в корпусе 8 диаметром 195 мм. Он состоит из планетарной механической передачи 7, входного 6 и выходного 9 валов, радиальных опор 2, системы маслозащиты и перепускного клапана 3. Двухрядная зубчатая планетарная передача с косозубым зацеплением Новикова, способная передавать крутящий момент более 10 ООО Н-м, отличается износостойкостью и прочностью при ограниченных радиальных размерах редуктора. Важное значение имеет предусмотренное конструкцией предохранение передачи от перегрузок и колебаний нагрузки на долото.

Установленные на опорах входной и выходной валы соединяют передачу с валами турбинной секции и шпинделя полумуфтами 1. Система маслозащиты включает уплотнение 5 торцевого типа и лубрикатор 4. Лубрикатор предназначен для компенсации утечек масла в процессе эксплуатации и стабилизации давления в маслонаполненной полости редуктора. Конструкция и технология изготовления уплотнений обеспечивают их надежную работу в абразивной и химически активной средах, при интенсивных осевых и радиальных вибрациях, в условиях пульсации давления бурового раствора. Термостойкость редуктора доведена до 250°С.

Основные характеристики турбинных компоновок с редукторной вставкой приведены в табл. 14.2. Рекомендуемый диаметр долот 212 - 270 мм.

Таблица 14.2

| Число | S | - а | и | Крутящий момент, Н-м | ев а | £ | ||||||

| Вариант компоновки двигателя (см. рис. 14.9) | секций турбобура | ступеней турбины | редукторов | Длина компоновки, | Масса компоновки, i | Передаточное отношение | Расход жидкости, л/ | Частота вращения, об/мин | Максимальная мощность, кВт | Перепад давления, М | Коэффициент полепи действия % | |

| а | 1 | 109 | 1 | 13,7 | 2600 | 3,69 | 24- 28 | 150- 175 | 2200- 3020 | 35-55 | 2,2- 2,9 | 64 |

| 6 | 2 | 218 | 1 | 21,2 | 4000 | 3,69 | 20- 28 | 125- 175 | 3080- 6040 | 41- 110 | 3,1- 6,1 | 64 |

| в | 3 | 327 | 1 | 28,6 | 5400 | 3,69 | 18- 20 | 115- 125 | 3740- 4620 | 45-61 | 3,7- 4,6 | 64 |

| г | 1 | 109 | 2 | 17,2 | 3260 | 11,76 | 20- 28 | 35-48 | 5230- 10250 | 20-52 | 1,6- 3,2 | 59 |

| д | 3 | 327 | - | 25,9 | 4740 | - | 24- 30 | 560- 700 | 1960- 3060 | 115- 225 | 6,5- 10,0 | 70 |

| Примечание. Энергетические данные турбобура соответствуют жидкости плотностью 1 г/см3 | ||||||||||||

|

|

На валу турбобура размещался керноотборный снаряд Ø 195 мм для приема керна преимущественно Ø 60 мм. Над бурголовкой и снарядом устанавливались полноразмерные шарошечные расширители 0 215-217 мм.

|

|

|

|

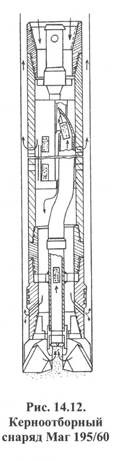

Для бурения Кольской скважины созданы и применены в основном керноотборные устройства трех типов и их модификации: секционное турбодолото КТД4С - 195 -214/60 - 80 (рис. 14.10), керноотборный снаряд КДМ - 195-214/60 (рис. 14.11) и керноотборный снаряд с гидротранспортом керна МАГ - 195 - 214/60 (рис. 14.12). Эти устройства отличаются принципом действия и условиями их использования.

Секционное турбодолото КТД4С - 195-214/60-80 представляет собой забойный двигатель турбинного типа, особенностью которого является выполнение вала полым по всей длине. Кроме основного назначения (передачи вращающего момента от турбины и осевой нагрузки на породоразрушающий инструмент) вал служит для размещения специального керноприемника. Последний состоит из кернорвателя, кернопримной трубы, дренажного клапана, удлинителя и регулировочной головки. Для обеспечения неподвижности керноприемника, размещенного во внутренней полости вращающегося вала турбины, в

корпусе турбодолота применена специальная опора, на которой при помощи регулировочной головки подвешивается керноприемник. Он может быть выполнен съемным или несъемным.

Трехсекционное шпиндельное керноприемное турбодолото КТД4С - 195 - 214/60-80 по конструктивной схеме аналогично трехсекционному шпиндельному турбобуру ЗТСШ - 195. В конструкции этого турбодолота предусмотрено применение несъемного керноприемника для отбора керна диаметром 80 мм или съемного керноприемника для отбора керна диаметром 60 мм. Все три секции турбодолота одинаковы, и каждая содержит пакет из 105 ступеней осевых турбин с профилированными лопатками. Проточная резинометаллическая или шарикоподшипниковая радиально-осевая опора размещена в отдельном шпинделе, присоединенном к нижней турбинной секции при помощи конусношлицевых муфт и переводника. Аналогично соединяются и турбинные секции. Опора керноприемника размещена в верхнем переводнике, предназначенном для присоединения турбодолота к бурильным трубам. Съемный керноприемник выполнен по схеме, приведенной на рис. 14.10.

Несъемный керноприемник состоит из полых валов турбинных секций, шпинделя и специального патрубка, ввернутого в наставку шпинделя. Снизу к патрубку присоединен пружинный регулировочный узел, в который свободно вставлена компоновка цангового и ры- чажкового кернорвагелей. На полом валу верхней секции установлен эжекционный клапан, служащий для предотвращения попадания прямого потока промывочной жидкости на керн и очистки керноприемной полости от шлама.

Для работы с турбодолотом, оснащенным съемным керноприем- ником, используют серийно выпускаемый бурильные головки КС212,7/60 СТ и ТКЗ, при работе с несъемным керноприемником - бурильные головки 6В - К214/80 СЗ, 21В - К214/80 ТКЗ и их модификации.

Керноотборный снаряд КДМ - 195 - 214/60 представляет собой комплекс инструментов, собранных в одну компоновку, для бурения вертикальных скважин с отбором керна в твердых абразивных породах. Он универсален, предназначен для роторного бурения и бурения с забойными двигателями. При турбинном бурении используется как подвеска, присоединяемая к валу забойного двигателя.

Снаряд может быть собран в одно-, двухсекционном и более исполнении. Длина керноприемной части одной секции 5,8 м. Секции соединяются между собой при помощи резьб 3 - 171 на конусах. Грун- тоноски соединяются по типу телескопа, что исключает необходимость регулировки их при сборке секций. Между верхним преводни- ком и секцией устанавливается компоновка калибраторов - центраторов РОП - 9В и расположенной внутри его грунтоноски диаметром 83 мм,

подвешенной на верхнем торце корпуса, и калибратора - центратора РОП - 9В или ТРС - 9 в нижней части корпуса.

Керноотборный снаряд МАГ 195/60 (магазинный) представляет собой устройство, которое присоединяется к валу турбобура и снабжено системой гидротранспорта керна по приемной трубе в специальный керносборник. Эти снаряды с системой гидротранспорта, способные вместить до 20 м. Керна диаметром 60 мм, широко использовались при бурении Кольской скважины.

Характерная компоновка бурильной колонны бурильными трубами, которые применялись при бурении СГ - 3, приведена в табл. 14.3.

Таблица 14.3

Компоновка бурильной колонны

| Бурильные трубы | Материал труб | Длина секции,м | Масса в воздухе, т | Предел текучести МПа | Термостойкость, °С |

| КНБК | сталь | 50 | 7,0 | 250 | |

| ЛБТВК - 147 | сплав АК-4 | 30000 | 58,0 | 280 | 220 |

| ЛБТВК - 147 | сплав Д16Т | 2500 | 50,0 | 330 | 150 |

| ЛБТВК - 147 | сплав 01953 | 5000 | 110,0 | 490 | 110 |

| ТБВК - 140 | сталь | 1450 12000 | 65,0 290,0 | 1000 | 300 |

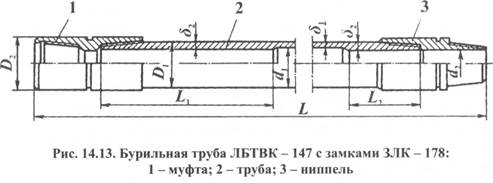

Легкосплавные бурильные трубы с внутренними законцовками и коническими стабилизирующими поясками ЛБТВК - 147 и стальные замки ЗЛК - 178 к ним предназначены для бурения глубоких и сверхглубоких скважин турбинными и роторным способами. Соединение труба - замок, состоящее из конической трапецеидальной резьбы ТТ - 138 в сочетании с гладкими коническими стабилизирующими поверхностями, исключает срез резьбы и усталостное разрушение, что значительно увеличивает надежность и долговечность легкосплавных бурильных труб. Наличие в соединении труба - замок конических поверхностей, сопряженных с натягом, а также внутренних упорных поверхностей обеспечивает высокую герметичность этого соединения.

В соединении применена разработанная ВНИИБТ трапецеидальная резьба с конусностью 1:32, шагом 5,08 и углом профиля 30°. Применение резьбы с сопряжением по внутреннему диаметру и одной стороне профиля позволяет точно выдержать заданную посадку по резьбе у свинченного соединения. Стабилизирующий поясок выполнен с конусностью также 1:32. Предел выносливости труб ЛБТВК значительно выше стандартных труб ЛБТ.

Сборка труб ЛБТВК - 147 с замками ЗЛК - 178 может проводиться как «холодным», так, и «горячим» способом. При «горячей» сборке необходимо принять меры по ограничению разогрева трубы в контакте с замком (внутреннее охлаждение трубы) для сохранения исходных

показателей механических свойств алюминиевых сплавов. Конструкция трубы ЛБТВК - 147 с замком ЗЛК - 178 приведена на рис. 14.13.

Основные размеры и характеристика ЛБТВК - 147

Толщина стенки σ1................ 11 13 15 17

Диаметр трубы, мм:..............

наружный D1........................ 147 147 147 147

внутренний d1...................... 125 121 117 113

Толщина стенки утолщенных концов σ2, мм... 17 20 22 24 Номинальная длина трубы, м:

без замка............................... 12 12 12 12

с замком L............................ 12,4 12,4 12,4 12,4

Длина утолщенных концов, мм:

со стороны муфты L1......... 1750 1750 1750 1750

со стороны ниппеля L2...... 250 250 250 250

Площадь сечения, см2:

тела трубы............................. 47,0 54,7 62,2 69,4

канала в теле трубы............ 122,7 144,9 107,4 100,2

канала в утолщенных концах 100,2 89,8 83,3 76,9

Масса 1 м трубы, кг:

с учетом утолщений........... 13,9 16,1 18,2 20,1

с учетом утолщений и массы замка 18,8 21,0 28,1 25,0

Основные размеры бурильных замков ЗЛК - 178

Диаметр, мм:

наружный D2........................................ 178

внутренний d2...................................... 101

Длина замка в сборе, мм...................... 573

Резьба:

замковая................................................. 3-147

трубная.................................................. TT- 138x5,08x1:32

Масса замка, кг...................................... 61

|

|

При бурении скважины СГ - 3 в интервале до 8000 м применяли легкосплавные бурильные трубы стандартной конструкции с облегченными замками 3J1 - 172.

При бурении СГ - 3 на больших глубинах использовали легкосплавные бурильные трубы ЛБТВК - 147 из различных алюминиевых сплавов (Д16Т; 01953 и АК4 - 1) со стальными замками ЗЛК - 178 (ранее ЗЛК - 172) из стали 40 ХН и 40 ХМ1ФА. Применение различных алюминиевых сплавов для изготовления бурильных труб обусловлено различием условий работы труб по интервалам скважины, определяемым главным образом действующими напряжениями и температурой среды.

Стальные бурильные трубы ТБВК - 140 с внутренней высадкой концов т коническими стабилизирующими поясками с замками ЗШК - 178 предназначены для бурения глубоких и сверхглубоких скважин в тяжелых и осложненных условиях роторным и турбинным способами. Соединение трубы с замком, состоящее из конической трапецеидальной резьбы в сочетании с гладкими коническими поверхностями, исключает его усталостные поломки; наличие в соединении внутренних упорных поверхностей, а также сопряжение с натягом гладких конических поверхностей обеспечивают его высокую герметичность.

Замки крепят на бурильных трубах в «горячем» состоянии при нагреве до 400 - 450 °С. В соединении применена разработанная ВНИИБТ трапецеидальная резьба с конусностью 1:32, шагом 5,08 и углом профиля 30°. Применение резьбы с сопряжением по внутреннему диаметру и одной стороне профиля позволяет точно выдержать заданную посадку по резьбе у свинченного соединения. Стабилизирующий поясок выполнен с конусностью 1:32. Предел выносливости ТБВК значительно выше стандартных труб.

Конструкция трубы ТБВК - 140 с замком ЗШК - 178 приведена на рис. 14.14.

Основные размеры бурильной трубы ТБВК - 140*

Толщина стенки σ, мм 10 11 12 13,5

Внутренний диаметр в высадке d1, мм.. 100 100 100 98

длина высадки Lmin, мм 155 155 160 160

ТУ. ГОСТ.................. ГОСТ 631-75

* Т - труба; Б - бурильная; В - с высаженными внутрь концами; К - с коническими стабилизирующими поясками; 140 - диаметр.

Основные размеры бурильного замка ЗШК -178

Диаметр, мм:

наружный D2.............................. 178

внутренний d2............................ 101

Длина в сборе, мм....................... 573

Резьба:

замковая..................................... 3-147

трубная......................................... TT- 132x5,08x1:32

Масса, кг...................................... 61

|

|

При бурении СГ - 3 использовали высокопрочные бурильные трубы ТБВК - 140 из стали 30ХСГСНМ (ТУ 14-3-1002 - 81) и высокопрочные бурильные замки ЗШК - 178 из сталей 40 ХН (ГОСТ 4543 - 71) и 40ХМ1ФА (ТУ 14-1-2634 - 78).

При бурении скважины в зависимости от конкретных задач и гео- лого-технических условий применяли различные компоновки низа бурильной колонны (КНБК). По мере углубления ствола и накопления опыта компоновки совершенствовались. Наиболее важными были требования обеспечения максимального отбора керна и сохранения вертикальности ствола.

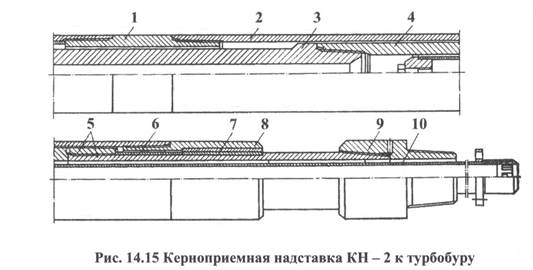

Для отбора керна использовали в основном снаряды трех типов: а) керноотборный снаряд КДМ - 195 - 214/60; б) керноотборный снаряд МАГ - 195 - 214/60; в) керноприемная надставка КН - 2 к турбобуру. Для отбора керна в осложненных зонах экспедицией была разработана керноприемная надставка КН - 2. Корпус ее соединяется с корпусом шпинделя, а полый вал надставки - с валом шпинделя.

Керноприемная надставка (рис. 14.15) состоит из следующих основных узлов: переводника корпуса 1, корпуса 2, верхней 3, средней 4 и нижней 5 секций вала, упорного кольца 6, втулка опоры 7, ниппеля 8, переводника вала 9, керноприемной трубы 10.

|

|

Нижняя секция вала с помощью переводника соединяется с бурильной головкой 2В - К214/60ТКЗ. Длина вращающейся части менее 1м.

При бурении скважины до глубины 5340 м для борьбы с кривизной применяли КНБК, включающие либо кривой переводник, либо турбобур с накладкой на шпинделе, либо турбинный отклонитель (ОТ). Принципиальная схема компоновки активного типа для борьбы с кривизной ствола скважины приведена на рис. 14.16.

|

|

Плоскость действия отклонителя против кривизны ориентировали с помощью забойной телеметрической системы СТТ, которая состоит из глубинного передающего устройства, проводного канала связи, кабельного переводника, кабельной лебедки и наземной аппаратуры. В общей сложности в СГ - 3 проведено более 100 рейсов с использованием СТТ, задача которого - плавное выправление искривленного ствола.

Наибольший эффект снижения кривизны был получен в интервале 3125 - 3150 м (1° на 10 м) с использованием ОТ - 195. При глубине скважины более 5340 м применение указанной активной компоновки оказалось неэффективным в связи с усложнением операций по ориентированию отклонителя и значительным повышением затрат времени на их осуществление. При дальнейшем углублении скважины в качестве средства борьбы с кривизной была применена компоновка маятникового типа. Конструкция этой компоновки показана на рис. 14.17. Основные направления повышения эффективности компоновки - максимальное увеличение массы «маятника», повышение боковой фрезерующей способности долота, ограничение механической скорости проходки в интервалах, способствующих интенсивному росту зенитного угла.

Наибольший эффект снижения кривизны был получен в интервале 3125 - 3150 м (1° на 10 м) с использованием ОТ - 195. При глубине скважины более 5340 м применение указанной активной компоновки оказалось неэффективным в связи с усложнением операций по ориентированию отклонителя и значительным повышением затрат времени на их осуществление. При дальнейшем углублении скважины в качестве средства борьбы с кривизной была применена компоновка маятникового типа. Конструкция этой компоновки показана на рис. 14.17. Основные направления повышения эффективности компоновки - максимальное увеличение массы «маятника», повышение боковой фрезерующей способности долота, ограничение механической скорости проходки в интервалах, способствующих интенсивному росту зенитного угла.

Для снижения вероятности заклинивания КНБК в осложненных, прихватоопасных зонах применяли компоновки с минимальной подвеской инструментов под валом турбобура в следующих сочетаниях: трех- шарошечное долото - РОП-9В - ТРС; трехшарошечное долото - ТРС; трехшарошечное долото - РОП-9В; трехшарошечное долото.

Бурили с ограничением механической скорости при наблюдении за изменением частоты вращения турбобура и периодическом отрыве долота от забоя.

Для забуривания второго ствола с ориентированием отклонителя применение известных компоновок оказалось невозможным на больших глубинах. Забуривание с цементного моста очень сложно, так как цемент, попадающий при этом в глинистый раствор, сильно ухудшает его свойства (силы сопротивления возрастают на 200 - 300 кН, крутящий момент на 13 - 15 кНм и более).

Для забуривания нового ствола без ориентирования отклонителя и установки цементного моста была разработана компоновка, работающая по принципу отвеса (рис. 14.18). Зарезка нового ствола начинается с наработки уступа в течение четырех - шести рейсов в зависимости от величины зенитного угла в интервале зарезки. Бурильная колонна подбирается, так, чтобы при полном заходе ведущей трубы долото находилось на глубине нарабатываемого уступа. Наработка производится снизу вверх. Наработка производится снизу вверх. Общая длина получаемого желоба над уступом составляет 30 - 35 м. Механическая скорость наработки снижается сверху вниз. Наличие уступа проверяется разгрузкой бурильной колонны с неработающим долотом.

Для забуривания нового ствола без ориентирования отклонителя и установки цементного моста была разработана компоновка, работающая по принципу отвеса (рис. 14.18). Зарезка нового ствола начинается с наработки уступа в течение четырех - шести рейсов в зависимости от величины зенитного угла в интервале зарезки. Бурильная колонна подбирается, так, чтобы при полном заходе ведущей трубы долото находилось на глубине нарабатываемого уступа. Наработка производится снизу вверх. Наработка производится снизу вверх. Общая длина получаемого желоба над уступом составляет 30 - 35 м. Механическая скорость наработки снижается сверху вниз. Наличие уступа проверяется разгрузкой бурильной колонны с неработающим долотом.

После наработки уступа из компоновки убирают кривой переводник, и углубление ведут с ограниченной механической скоростью в интервале 80 - 100 м ниже уступа, затем переходят к бурения на нормальном режиме. Такими компоновками по описанной технологии с СГ-3 проводили зарезки второго ствола при зенитном угле от 13 до 2°.

Расширение скважины с 214 до 394 мм до глубины 2000 м проводили в два этапа. На первом этапе ствол расширяли до диаметра 295 мм долотами с твердосплавным вооружением типа К с использованием турбобуров А7Н4С. На втором этапе с диаметра 295 до 394 мм - долотами, изготовленными специально для СГ - 3, и расширителями РШП - 394 и РДУ - 394 (рис. 14.19).

Характерная особенность проходки сверхглубокой скважины - усложнение с ростом ее глубины оперативного выполнения профилак

тических мер по предупреждению и ликвидации аварийных ситуации и осложнений. Стандартные средства оказываются либо малоэффективны, либо непригодны вообще. Большой объем скважины затрудняет возможность регламентированной ее промывке после рейса.

Значительные сложности возникают при доведении до забоя ловильных средств, когда появляется опасность загрязнения скважины и прекращения циркуляции; проблемой остается очистка забоя от металла. При заклинивании низа бурильной колонны наиболее частой и значительной аварийной ситуацией на больших глубинах является отсоединение колонны от прихваченной части. Эффективными в этих случаях оказались разработанные и внедренные специальные технические средства.

Значительные сложности возникают при доведении до забоя ловильных средств, когда появляется опасность загрязнения скважины и прекращения циркуляции; проблемой остается очистка забоя от металла. При заклинивании низа бурильной колонны наиболее частой и значительной аварийной ситуацией на больших глубинах является отсоединение колонны от прихваченной части. Эффективными в этих случаях оказались разработанные и внедренные специальные технические средства.

Перепускной клапан предназначен для постоянного заполнения колонны буровым раствором при спуске в скважину без риска зашламования двигателя или ловильного инструмента. Этот клапан обеспечивает также возможность промывки скважины после рейса при неработающем забойном двигателе. Он устанавливается в бурильной колонне над забойным двигателем или над спускаемым в скважину ловильным инструментом с небольшим проходным сечением (магнитный фрезер, метчик и т. д.).Принцип работы клапана (рис. 14.20) следующий. При спуске бурильная колонна заполняется раствором из затрубного пространства через сообщающиеся полости клапана. Кратковременно подача бурового раствора увеличивается на 4 - 6 л/с по сравнению с обычным рабочим расходом. Поршень 1, преодолевая упругое усилие тарированной пружины 2, перемещается в крайнее нижнее положение, изолируя гидравлический канал от затрубного пространства. Этот момент фиксируется ростом давления. Дальше подача раствора может быть снижена до регламентированного уровня. По окончании бурения подача раствора кратковременно прекращается. Поршень 1 под действием пружины 2 перемещается в верхнее исходное положение, и промывка скважины может вестись вплоть до полной очистки раствора при регламентированном его расходе. Перепускной клапан приведенной конструкции особенно эффективен при работе с забойными винтовыми гидравлическими двигателя Д2 - 172.

Перепускной клапан предназначен для постоянного заполнения колонны буровым раствором при спуске в скважину без риска зашламования двигателя или ловильного инструмента. Этот клапан обеспечивает также возможность промывки скважины после рейса при неработающем забойном двигателе. Он устанавливается в бурильной колонне над забойным двигателем или над спускаемым в скважину ловильным инструментом с небольшим проходным сечением (магнитный фрезер, метчик и т. д.).Принцип работы клапана (рис. 14.20) следующий. При спуске бурильная колонна заполняется раствором из затрубного пространства через сообщающиеся полости клапана. Кратковременно подача бурового раствора увеличивается на 4 - 6 л/с по сравнению с обычным рабочим расходом. Поршень 1, преодолевая упругое усилие тарированной пружины 2, перемещается в крайнее нижнее положение, изолируя гидравлический канал от затрубного пространства. Этот момент фиксируется ростом давления. Дальше подача раствора может быть снижена до регламентированного уровня. По окончании бурения подача раствора кратковременно прекращается. Поршень 1 под действием пружины 2 перемещается в верхнее исходное положение, и промывка скважины может вестись вплоть до полной очистки раствора при регламентированном его расходе. Перепускной клапан приведенной конструкции особенно эффективен при работе с забойными винтовыми гидравлическими двигателя Д2 - 172.

Большая протяженность открытого высококавернозного ствола обусловливает скопление на забое крупных кусков обломочных пород, препятствующих доведению серийных магнитных ловителей до металла (шарошек и др.), оставленного на забое при бурении. Эти ловители не обеспечивают промывки с повышенным расходом бурового раствора, их эффективность также ограничена температурными условиями скважины. Проблема очистки забоя от мелкого металла в сверхглубоких скважинах была решена внедрением специальных ловителей.

Механический ловитель (рис. 14.21) состоит из корпуса 3, соединенного через переводник 1 с валом забойного двигателя. Низ корпуса ловителя оборудован сменным кольцевым фрезером 6, армированным твердосплавными зубками. На опоре качения 2 в корпусе подвешен вал-воронка 4 ловителя. Воронка может быть цилиндрического сечения и оснащаться снизу лепестковыми держателями 5 или конического сечения без держателей. Внутренние диаметры кольцевого фрезера и воронки должны соответствовать размерам извлекаемого с забоя металла. Работа на забое ведется аналогично процессу бурения. В момент запрессовки в воронку породы в виде керна отмечается рост давления в нагнетательной линии насосов, что служит сигналом для прекращения дальнейшего углубления.

Механический ловитель (рис. 14.21) состоит из корпуса 3, соединенного через переводник 1 с валом забойного двигателя. Низ корпуса ловителя оборудован сменным кольцевым фрезером 6, армированным твердосплавными зубками. На опоре качения 2 в корпусе подвешен вал-воронка 4 ловителя. Воронка может быть цилиндрического сечения и оснащаться снизу лепестковыми держателями 5 или конического сечения без держателей. Внутренние диаметры кольцевого фрезера и воронки должны соответствовать размерам извлекаемого с забоя металла. Работа на забое ведется аналогично процессу бурения. В момент запрессовки в воронку породы в виде керна отмечается рост давления в нагнетательной линии насосов, что служит сигналом для прекращения дальнейшего углубления.

Гидравлический эжекторный металло- шламоуловителъ приведен на рис. 14.22. Принцип его работы основан на обеспечении забойной обратной промывки. Металл и шлам с забоя забрасываются в бункер 4, оснащенный снизу проволочным держателем 5. Значительная подъемная сила обеспечивается большой скоростью истечения жидкости в системе: насадка 1 - диффузор 2 в специальном переводнике 3. Эффективность гидроловителя в значительной степени зависит от качества изготовления, регулировки и сборки его составных элементов. Насадка 1 может быть как стационарной, так и бросового типа. При работе ловителем на забое необходимо постоянное вращение бурильной колонны ротором.

Разъединитель бурильной колонны РБК -195 устанавливается непосредственно над турбобуром ЗТСШ - 195 или А7Ш и предназначается для разъединения бурильной колонны в случае прихвата поро- доразрушающего инструмента или корпуса турбобура. Колонну разъединяют по команде с поверхности путем вращения ротора вправо. РБК - 195 применяют в глубоких, сверхглубоких и наклонных скважинах, где вследствие большого числа перегибов ствола, в которых сосредоточены силы сопротивления, разъединение колонны при ее левом вращении после взрыва шнутовой торпеды или при применении безопасных переводников с правой резьбой может произойти в любом резьбовом соединении, что осложнит дальнейшие работы по ликвидации прихвата.

РБК - 195 состоит из ниппеля 1 (рис. 14.23), соединяемого с корпусом 7 левой резьбой МК 150x6х1: 32, переводника 14, соединяемого с корпусом турбобура навинченной на его вал муфтой 15. Верхний конец муфты выполнен в виде наружного шестигранника. Упор 12 ввинчен в муфту 15. Поводок 10 на нижнем конце имеет шестигранное отверстие и торцовыми кулачками соединяется с ниппелем 1, а шлицами - с корпусом 7, что предохраняет левую резьбу от развинчивания. Две разрывные шпильки 6 с гайками 2 и опорой 4 удерживают поводок 10 в исходном положении. Гайки 2 стопорятся угольниками 3. Благодаря резиновым кольцам 8 между внутренней полостью РБК - 195 и затрубным пространством удерживается перепад давления и уплотняется поводок 10; кольца 11 и 13 фиксируют резьбу упора 12, кольцо 5 удерживает консистентную смазку в зоне резьбы МК 170x6x1:32.

РБК - 195 состоит из ниппеля 1 (рис. 14.23), соединяемого с корпусом 7 левой резьбой МК 150x6х1: 32, переводника 14, соединяемого с корпусом турбобура навинченной на его вал муфтой 15. Верхний конец муфты выполнен в виде наружного шестигранника. Упор 12 ввинчен в муфту 15. Поводок 10 на нижнем конце имеет шестигранное отверстие и торцовыми кулачками соединяется с ниппелем 1, а шлицами - с корпусом 7, что предохраняет левую резьбу от развинчивания. Две разрывные шпильки 6 с гайками 2 и опорой 4 удерживают поводок 10 в исходном положении. Гайки 2 стопорятся угольниками 3. Благодаря резиновым кольцам 8 между внутренней полостью РБК - 195 и затрубным пространством удерживается перепад давления и уплотняется поводок 10; кольца 11 и 13 фиксируют резьбу упора 12, кольцо 5 удерживает консистентную смазку в зоне резьбы МК 170x6x1:32.

Для отсоединения бурильной колонны при прихвате долота или турбобура в трубе бросают шар 9, который, двигаясь с потоком бурового раствора, перекрывает канал в поводке 10. возникшее высокое давление бурового раствора, действующее на поводок 10, уплотненный кольцом 8, создает силу, направленную вниз, которая разрушает шпильки 6 и перемещает поводок 10 вниз до упора. При этом снимается блокировка левой резьбы и после соединения поводка 10 с муфтой 15 по шестиграннику вал заклинивается в

корпусе турбобура, а шар 9 садится на упор 12, освобождая проход для бурового раствора.

После разъединения колонны и извлечения неприхваченных труб опускают ловильную компоновку с ударным механизмом, соединяют ее с оставленным инструментом с помощью резьбы МК 170х6х1:32 и приступают к ликвидации прихвата.

Гидравлический разъединитель бурильной колонны ГРБК - 195 (рис. 14.24) создан для работы на больших глубинах. Он применяется для отсоединения бурильной колонны от прихваченной КРНБК, но при больших силах сопротивления вращению бурильной колонны РБК - 195 малоэффективен. На алюминиевый патрубок 3 с нарезанной на концах трубой резьбой ТТ 138x5,08x1:32 методом «горячей» сборки снизу навернут специальный переводник 4, оснащенный конической ловильной резьбой МК 150, а сверху - специальный переводник 2, защищающий ловильную резьбу и имеющий посадочное коническое гнездо под гидравлический резак 1 бросового типа.

Гидравлический разъединитель бурильной колонны ГРБК - 195 (рис. 14.24) создан для работы на больших глубинах. Он применяется для отсоединения бурильной колонны от прихваченной КРНБК, но при больших силах сопротивления вращению бурильной колонны РБК - 195 малоэффективен. На алюминиевый патрубок 3 с нарезанной на концах трубой резьбой ТТ 138x5,08x1:32 методом «горячей» сборки снизу навернут специальный переводник 4, оснащенный конической ловильной резьбой МК 150, а сверху - специальный переводник 2, защищающий ловильную резьбу и имеющий посадочное коническое гнездо под гидравлический резак 1 бросового типа.

При необходимости освобождения инструмента от прихваченной компоновки над забойным двигателем в бурильную колонну сбрасывается резак 1 и в работу включается насос для ускорения доведения его до посадочного гнезда в переводнике 2 разъединителя. Момент посадки резака в гнездо сопровождается ростом давления. Насос обеспечивает регламентированный режим подачи бурового раствора для эффективной работы гидравлической кольцевой струи через щель резака размером 0,7 - 1,0 мм. На период гидрорезки инструменту задается избыточное усилие натяжения 100 - 150 кН. По окончании операции инструмент из скважины поднимается вместе с верхним переводником 2 и гидравлическим резаком 1. остающаяся в скважине компоновка подготовлена для последующих работ по извлечению путем спуска ударного устройства и соединения его с резьбой ГРБК - 195.

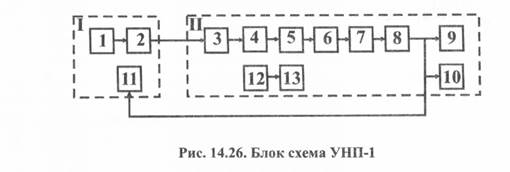

Основываясь на опыте, накопленном при создании и эксплуатации забойных телеметрических систем типа ГТН, использование которых ограничено глубиной скважин 5000 м, специалистами Кольской геологоразведочной экспедиции была разработана и внедрена при проходке СГ - 3 с глубины 9745 м телеметрическая система контроля часты вращения турбобура с забойным генератором импульсов ГИЗ.ОЗ и наземной приемной аппаратурой УНП-1. Наиболее ответственный узел телесистемы, требующий повышенной надежности - передающее устройство - забойный генератор, работающий в призабойной зоне в условиях повышенных температур, больших гидростатических давлений, химически активной среды и значительных вибраций.

Конструкция забойного индикатора ГИЗ.ОЗ (рис. 14.25) включает маслонапол- ненный планетарный редуктор 2, входной вал которого через хвостовик 1 связан с валом забойного двигателя, а выходной - с кулачковым механизмом 3, преобразующим вращательное движение забойного двигателя в возвратно-поступательное движение шток клапана 5. Седло клапана 6 установлено в подвижном относительно корпуса «плавающем» поршне 7, который при спуске инструмента восходящем потоком поднимается вверх, обеспечивая переток раствора, а при работе генератора садится в гнездо, создавая регламентируемый зазор между клапаном и седлом. В случае попадания в зазор между клапаном и седлом крупных частиц шлама поршень 7, поднимаясь, увеличивает зазор и тем самым предохраняет редуктор и кулачковый механизм от перегрузок.

Конструкция забойного индикатора ГИЗ.ОЗ (рис. 14.25) включает маслонапол- ненный планетарный редуктор 2, входной вал которого через хвостовик 1 связан с валом забойного двигателя, а выходной - с кулачковым механизмом 3, преобразующим вращательное движение забойного двигателя в возвратно-поступательное движение шток клапана 5. Седло клапана 6 установлено в подвижном относительно корпуса «плавающем» поршне 7, который при спуске инструмента восходящем потоком поднимается вверх, обеспечивая переток раствора, а при работе генератора садится в гнездо, создавая регламентируемый зазор между клапаном и седлом. В случае попадания в зазор между клапаном и седлом крупных частиц шлама поршень 7, поднимаясь, увеличивает зазор и тем самым предохраняет редуктор и кулачковый механизм от перегрузок.

Полость редуктора заполняется тяжелой жидкостью, плотность которой (1,9 г/см3) выше плотности бурового раствора, и изолируется от прямого контакта с раствором резиновым подвижным элементом 4. Такая конструкция обеспечивает защиту редуктора от попадания бурового раствора и выравнивает давление сред.

Кинематическая схема генератора импульсов выполнена так, что через каждый 100 оборотов забойного двигателя уменьшается зазор в паре клапан - седло до регламентируемого и в гидравлическую линию связи поступает импульс давления, который принимается и обрабатывается низкочастотным приемным устройством УНП - 1, блок-схема которого приведена на рис. 14.26. Блоки I и II расположены соответственно на буровой и в комплекте диспетчерского пульта.

|

|

Датчик давления приемника 1 типа МЭД - 600 снабжен широтно- импульсным преобразователем 2. Модулированный сигнал от него по кабелю передается в диспетчерскую на демодулятор 3. Инфранизкоча- стотный фильтр 4 позволяет выделить полезный сигнал, компаратор 5 формирует последовательность импульсов, длительность периода которых обратно пропорциональна частоте вращения вала турбобура. Импульсный преобразователь 6 преобразует время длительности импульса в пропорциональное напряжение, а линеаризатор 7 осуществляет кусочно-линейное обратное преобразование функции 1/л: в напряжение, прямо пропорциональное частоте вращения вала турбобура. Блок масштабных усилителей 8 позволяет подключить на выход устройства аналоговый регистратор 9, щитовой указатель 10 и указатель на пульте бурильщика 11. Для контроля линии связи и характеристики забойных генераторов сигнал с демодулятора 3 через фильтр 12 подается на регистратор 13, позволяющий определить амплитуду полезного сигнала и уровень помех в линии связи.

Кольская скважина бурилась в кристаллических породах, где не ожидается проявлений пластовых флюидов, давление превышает гидростатическое, оборудование устья выполнено по упрощенной схеме (рис. 14.27), в которой учитывается специфика бурения опережающим стволом и обеспечиваются возможность обратной промывки, проворот и смена съемной колонны, а также ряд вспомогательных операций, связанных с экспериментальным характером работ.

Кольская скважина бурилась в кристаллических породах, где не ожидается проявлений пластовых флюидов, давление превышает гидростатическое, оборудование устья выполнено по упрощенной схеме (рис. 14.27), в которой учитывается специфика бурения опережающим стволом и обеспечиваются возможность обратной промывки, проворот и смена съемной колонны, а также ряд вспомогательных операций, связанных с экспериментальным характером работ.

На устьевую трубу 10 (см. рис. 14.27) обсадной колонны диаметром 325 мм (спущена и зацементирована до глубины 2000 м), навернут специальный переводник - пьедестал 9 на котором свободно подвешена съемная колонна 8 диаметром 245 мм (спущена на глубину 1995 м и предназначена для предохранения 325-мм колонны от износ и обеспечения одноразмерности сечения скважины). В муфту 7 съемной колонны ввернуто два- три укороченных патрубка 4, использующихся при расхаживании и проворо- тах колонны и предохраняющих резьбу муфты 7 от возможного износа при проведении упомянутых операций.

На верхнем патрубке 4 смонтирован экспериментальный универсальный вращающийся превентор УВП - 230x210 3 машиностроительного завода им. л-та Шмидта (г. Баку).

Превентор предназначен для герметизации устья скважины, а также для вращения и расхаживания бурильной колонны при герметизированном устье. Уплотнитель обеспечивает герметизацию вокруг любой части бурильной колонны, а также при отсутствии в скважине инструмента. Усилие обжатия бурильной колонны уплотнителем регулируется. Управление превентором дистанционное гидравлическое.

На сливном патрубке 2 в специальной ванне смонтировано устройство 1 УПП- 324 конструкции Полтавского отделения УкрНИГРИ для предупреждения попадания посторонних предметов в скважину. Межколонное пространство герметизируется поджатием уплотнитель- ного набора 5 специальной резьбовой гайкой 6. Схема подвески и герметизации устья позволяет вести обратную промывку при давлении 15 МПа, которое регламентировано прочностными свойствами обсадной 324 - мм колонны. Межколонная полость оснащена манометром и нагнетательным трубопроводом, соединенным с центробежным насосом, с помощью которого промывается полость после каждого рейса, а также доливается скважина при подъеме бурильной колонны.

Оборудование устья обеспечивает возможность беспрепятственной смены съемной колонны, а также периодический ее проворот, что значительно увеличивает срок службы колонны.

Первый этап бурения скважины в интервале до 7263 м осуществлен буровой установкой «Уралмаш - 4Э». Общие затраты времени на эти работы составили 51,5 ст. - мес. В этот период проведены корректирование конструкции скважины методом расширения открытого опережающего ствола до глубины 2000 м и крепление его колонной диаметром 245 мм на эту же глубину. Общие затраты времени на эти работы составили 8,1 ст. - мес. Следующий этап начат с глубины 7263 м с использованием буровой установки «Уралмаш - 15000». С учетом проведения комплекса геофизических исследований этого интервала общее время работ составило 68, 3 ст. - мес.

Буровая установка «Уралмаш - 15000» грузоподъемностью 4 МН, была укомплектованная двумя насосами УНБ - 1250 на рабочее давление до 40 МПа и вышкой высотой 68 м. Вид привода - электрический от источника постоянного тока. Общая установочная мощность около 18 тыс. кВт, в том числе на барабане лебедки около 2,5 тыс. кВт. Длина свечи - 37 м, оснастка - в 6 х 7, диаметр талевого каната - 38 мм. В процессе бурения устойчиво поступали и расшифровывались сигналы механического датчика по гидравлическому каналу связи о частоте вращения турбобура.

Сравнительные данные работы буровых установок «Уралмаш - 4Э» и «Уралмаш - 15000» приведены в табл. 14.4.

|

Всего в интервале от 0-11500м

| Буровая установка «Уралмаш-4Э» | Буровая установка «Уралмаш-15000» | ||||||

| Показатели | 0-2000 м | 2000-4000м | 4000-6000 м | 6000-7263 м | 7263-9000 м | 9000-10000 м | 10000-11500 м | |