5.1 Выбор количества и мощности котельных агрегатов

Количество котельных агрегатов определяется делением расчетных нагрузок на паро- или теплопроизводительность того или иного котельного агрегата. При выборе паро- или теплопроизводительности котельных агрегатов нужно стремится к укрупнению рекомендуется учитывать следующее:

1. Котельных агрегатов не должно быть меньше двух и больше четырех-шести (последнее количество относится к чугунным котлам).

2. Рекомендуется устанавливать однотипные котельные агрегаты с одинаковой производительностью.

3. Для котельных, обеспечивающих нагрузку на отопление, вентиляцию и горячее водоснабжение при выборе единичной производительности и количества котельных агрегатов необходимо учитывать работу в аварийном режиме, которая регламентируется требованиями п. 4.2, 5.4, СНиП 41-02-2003 «Тепловые сети» (см. приложение 4).

4. В производственно-отопительных и производственных котельных резервные котлы устанавливают только в тех случаях, когда по условиям технологии производства перерывов в подаче энергоносителя допускать нельзя.

5. Изменение загрузки котельных агрегатов для отдельных режимов не должно, по возможности, выходить за пределы номинальной более чем на 25%.

6. Производительность котельных агрегатов отопительных котельных следует проверять на работу в летний период. Минимальная нагрузка на котельную в неотопительный период не должна быть меньше минимальной допустимой единичной тепловой мощности одного котельного агрегата. Если данные о минимальной допустимой единичной тепловой мощности одного котельного агрегата отсутствуют, то минимальную производительность котла в долях от номинальной можно принимать: для угольных котлов со слоевыми топками – 0,7; для угольных котлов с камерными топками – 0,4; для газовых и мазутный – 0,3.

7. При малоколеблющейся тепловой нагрузке предпочтение следует отдавать котельным агрегатам с большей единичной производительностью.

8. Для автономных котельных (пристроенных, встроенных или крышных) следует учитывать требования п. 5.5 СП 41-104-2000 «Автономные источники теплоснабжения» (см. прил. 4).

5.2 Водоподготовка теплогенерирующих установок малой и средней мощности

5.2.1 Расчет фильтров Na-катионирования

1. Исходные данные для расчета:

- расход обрабатываемой воды;

- результаты анализа исходной воды;

- требования к качеству питательной воды.

2. Требования к качеству питательной воды:

изложены в СНиП II-35-76 «Котельные установки»

3. Остаточная жесткость после ХВО:

- одноступенчатое Na-катионирование – 0,1 мг-экв/литр;

- двухступенчатое Na-катионирование – 0,01 мг-экв/литр;

4. Подбор диаметров фильтров по скорости фильтрования:

- нормальная (при работе всех фильтров):

- максимальная (один из фильтров на регенерации):

где: QNa - производительность фильтров, м3/час;

а – количество фильтров (не менее двух, кроме резервного, который в расчете не учитывается); fNa – площадь фильтрования стандартного фильтра, м2;

табл. 5

| Диаметр Фильтра, мм | 700 | 1000 | 1500 | 2000 | 2600 | 3000 | 3400 |

| fNa , мм | 0,39 | 0,76 | 1,72 | 3,1 | 5,2 | 6,95 | 9,1 |

Нормальная скорость фильтрования не должна превышать:

табл. 6

| Жесткость воды, мг-экв/литр | Нормальная скорость не более, м/ч |

| Меньше или равно 5 | 25 |

| 5 – 10 | 15 |

| Более 10 | 10 |

Максимально допустимая скорость не должна превышать верхний предел нормальной на 10 м/ч. Для мягких вод скорость фильтрования является определяющей при выборе диаметра фильтра. Для жестких вод число регенераций может быть недопустимо большим (более трех в сутки), в этом случае выбор диаметра и числа работающих фильтров зависит от числа регенераций.

5. Число регенераций в сутки:

Ж0 – жесткость воды, поступающей на фильтры, мг-экв/литр; Нсл – высота слоя катионита, м. Для фильтров 1 ступени = 2-2,5 м, для фильтров 2 ступени = 1,5 м;

рабочая обменная емкость катионита, г-экв/литр:

gуд – удельный расход воды на отмывку фильтров (на куб катионита), м3/м3

табл. 7

| загрузка | gуд м3/м3 для первой ступени | gуд м3/м3 для второй ступени |

| сульфоуголь | 5 | 6 |

| Катионит | 6 | 8 |

αNa – коэффициент эффективности регенерации

табл. 8

| gс удельный расход соли на регенерацию, г/г-экв (см. табл. 7) | αNa |

| 100 | 0,62 |

| 150 | 0,74 |

| 200 | 0,81 |

| 250 | 0,86 |

| 300 | 0,9 |

βNa – коэф. снижения обменной емкости катионита по Ca и Mg вследствие влияния ионов Na+, содержащихся в исходной воде:

табл. 9

| СNa/Ж0 | 0,01 | 0,05 | 0,1 | 0,5 | 1 | 5 | 10 |

| βNa | 0,93 | 0,88 | 0,83 | 0,7 | 0,65 | 0,54 | 0,5 |

Содержание ионов Na+ в исходной воде принимается по данным анализа исходной воды (в расчете принять СNa/Ж0=0,05). Полная обменная емкость катионита Eпол

табл. 10

| катионит | Крупность зерен, мм | Eпол, г-экв/м3 |

| сульфоуголь | 0,3-0,8 | 550 |

| сульфоуголь | 0,5-1,1 | 500 |

| Катионит КУ-2 | 0,8-1,2 | 1700 |

6. расход 100% соли на одну регенерацию:

gc – удельный расход соли на регенерацию, г/г-экв

табл. 11

| Жесткость воды, мг-экв/литр | gс удельный расход соли на регенерацию, г/г-экв |

| Меньше или равно 5 | 100-120 |

| 10 | 120-150 |

| 15 | 170-250 |

| 20 | 275-300 |

7. расход технической соли в сутки:

р- содержание NaCl в технической соли, %

- соль каменная по ТУ -113-13-35-85 – 75 %,

- соль техническая очищенная «Уралкалий»по ТУ -113-13-10-77 – 98 %

- соль техническая отходы «Уралкалий»по ТУ -113-13-5-75 – 93,5 %

8. Расход воды на регенерацию фильтров включает в себя:

- расход на взрыхляющую промывку

- расход на приготовление регенерационного раствора

,

,

- расход на отмывку катионита от продуктов регенерации и избытка NaCl

табл. 12

| показатель | для первой ступени | для второй ступени |

| Интенсивность промывки i при крупности зерен, л/(с м2) - 0,5 – 1,1 - 0,8 – 1,2 | 4 5 | 4 5 |

| Продолжительность взрыхл. промывки, мин | 20-30 | 20-30 |

| Концентрация регенерационного р-ра b,% | 5-8 | 8-12 |

| Плотность регенерационного р-ра ρр.р, гр/мл b =5% b =6% b =7% b =8% b =9% b =10% b =12% | 1,0340 1,0413 1,0486 1,0559 | 1,0559 1,0633 1,0707 1,0857 |

Скорость пропуска регенер. р-ра  , м/ч , м/ч

| 3-4 | 3-5 |

Скорость отмывки  , м/ч , м/ч

| 6-8 | 6-8 |

Расход воды на одну регенерацию:  .

.

Если отмывочные воды используются на взрыхление, то:

9. Среднечасовый расход на собственные нужды:

10. Время между регенерациями:

Время регенерации, мин:

- табл. 8

- табл. 8

11. Количество одновременно регенерируемых фильтров:

Установить количество совпадений регенераций фильтров, когда  , важно при автоматизации ХВО.

, важно при автоматизации ХВО.

12. Потери напора в фильтрах первой ступени:

табл. 13

| Высота катионита Крупность зерен 0,5-1,1 мм(0,8-1,2 мм) | Скорость фильтрования, м/час | ||||

| 5 | 10 | 15 | 20 | 25 | |

| 2 м | 4(5) | 5(6) | 5,5 | 6(7) | 7(9) |

| 2,5 м | 4,5(5,5) | 5,5(6,5) | 6(7) | 6,5(7,5) | 7,5(9,5) |

13. Расчет фильтров 2 ступени выполняется аналогично, только:

- жесткость исходной воды перед второй ступенью принимают равной Ж0=0,1мг-экв/литр;

- жесткость воды после второй ступени принимают равной 0,01мг-экв/литр;

- скорость фильтрования до 40 м/час;

- высота слоя катионита 1,5 м

- удельный расход соли на регенерацию 300-400 гр/гр-экв;

- Eпол =250-300, г-экв/м3

- b = 8-12%;

- потерю напора в фильтрах 13-15 метров.

На ВПУ малой производительности с целью унификации оборудования на обеих ступенях устанавливают не менее 4-х фильтров 1 ступени, из них два работают как фильтры первой ступени, один – второй, один – резервный, который при регенерации фильтра второй ступени работает вместо него.

5.2.2 Деаэрация

Порядок подбора типоразмера деаэрационной установки термической деаэрации воды для котельных, систем теплоснабжения следующий.

Производительность деаэратора определяется, как суммарный расход всех потоков воды, поступающих в деаэратор  , и сконденсированного в нем пара (расход пара на деаэрацию за вычетом выпара). Т.е. производительность деаэратора определяется:

, и сконденсированного в нем пара (расход пара на деаэрацию за вычетом выпара). Т.е. производительность деаэратора определяется:  .

.

Расход исходной воды:  ,

,

где:  - расход питательной воды на котельные агрегаты;

- расход питательной воды на котельные агрегаты;

- расход воды на РОУ или РУ;

- расход воды на РОУ или РУ;

- расход конденсата с теплообменного оборудования котельной (сетевые подогреватели, теплообменники исходной воды и прочее)

- расход конденсата с теплообменного оборудования котельной (сетевые подогреватели, теплообменники исходной воды и прочее)

- расход технологического конденсата с производства;

- расход технологического конденсата с производства;

- расход подпиточной воды системы теплоснабжения.

- расход подпиточной воды системы теплоснабжения.

Количество пара, поступающего в деаэратор атмосферного типа:

- энтальпия воды на выходе из деаэратора (для атмосферной деаэрации температура воды 102-104˚С);

- энтальпия воды на выходе из деаэратора (для атмосферной деаэрации температура воды 102-104˚С);

- энтальпия воды на входе в деаэратор (для атмосферной деаэрации температура воды 60-90˚С);

- энтальпия воды на входе в деаэратор (для атмосферной деаэрации температура воды 60-90˚С);

-энтальпия пара, поступающего в деаэратор;

-энтальпия пара, поступающего в деаэратор;

-потери пара с выпаром, которые определяются:

-потери пара с выпаром, которые определяются:

,

,

где  - удельный расход выпара на выходе из деаэратора, который определяется по табл.6[5].

- удельный расход выпара на выходе из деаэратора, который определяется по табл.6[5].

Табл. 14

| Тип деаэратора | Область применения | Раб. давление, МПа |  не более, кг/т не более, кг/т

| Диапазон производит-ти, т/ч |

| Повышенного давления ДП | Питательная вода ТЭЦ | 0,6-0,10 | 1,5 | 225-2800 |

| атмосферные ДА | Питательная вода ТЭЦ и котельных, подпиточная вода закрытых систем теплоснабжения | 0,11-0,13 | 2,0 | 1-300 |

| вакуумные ДВ | подпитка систем теплоснабжения, питание котлов ТЭЦ | 0,015-0,08 | 5,0 | 5-1200 |

Технические характеристики термических деаэраторов приведены в табл. 15.

табл. 15

| показатель | Тип деаэратора | ||

| ДП | ДА | ДВ | |

| Абсолютное давление, МПа | 0,6-0,10 | 0,11-0,13 | 0,015-0,08 |

| Нагрев воды при номинальной производительности, ˚С | 10-40 | 10-50 | 15-25 |

| Содержание растворенного кислорода в деаэрированной воде (мкг/кг) при содержании кислорода в исходной воде: - не более 13 мг/кг - не более 1,0 мг/кг | - * 10 | 20 20 | 50 50 |

| Диапазон изменения производительности, % номинальной | 30-120 | 30-120 | 30-120 |

Типоразмеры деаэраторов атмосферного типа приведены в табл. 16.

табл. 16

| Марка деаэратора | Номинальные параметры | Полезная емкость бака, м3 | |

| Производительность, т/ч | Рабочее давление, кгс/см2 | ||

| ДА-5/2 | 5,0 | 1,2

| 2 |

| ДА-15/4 | 15 | 4 | |

| ДА-25/8 | 25 | 8 | |

| ДА-50/15 | 50 | 15 | |

| ДА-100/25 | 100 | 25 | |

| ДА-200/50 | 200 | 50 | |

| ДА-300/75 | 300 | 75 | |

Емкость бака должна составлять для котельных установок паропроизводительностью до 30 т/ч 40-минутный запас по максимальному расходу деаэрированной воды, а при паропроизводительности более 30 т/ч – 30 минутный. Высота установки деаэратора при температуре деаэрированной воды 104˚С 7-8 метров. Если предусмотрена установка охладителя деаэрированной воды перед подачей в насос, то высота установки может быть снижена до 4-5 метров. В общем случае высота установки деаэратора определяется условием, при котором обеспечивается бескавитационная работа питательного или подпиточного насоса.

5.2.3 Комплексонная водоподготовка

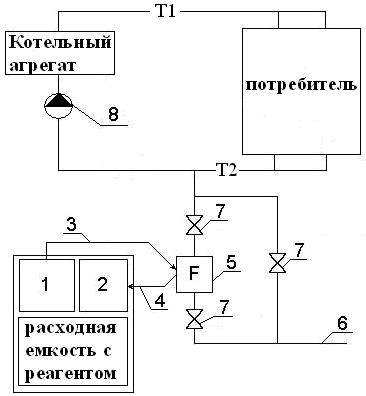

В настоящее время получило широкое применение для котельной с водогрейными котлами установок дозирования реагентов, таких как комплексон. Принцип работы установки основан на вводе реагента в подпиточную или питательную воду насосом-дозатором 1 (рис 1) в количестве, пропорциональном расходу среды, который измеряется расходомером 5.

Рис 1. Принципиальная схема дозирующей установки Комплексон-6

Подбор типоразмера дозирующей установки осуществляется по максимальному расходу подпиточной воды в соответствии с табл. 17.

Таблица 17

| Максимальный расход, м3/час кратковременный расход подпитки, м3/ч | Масса, кг |

| до 2 | 30 |

| до 4,0 | 80 |

| до 10 | 120 |

| до 20 | 290 |

| до 40 | 290 |

5.3 Подбор насосных установок

5.3.1. Общие рекомендации

Подбор марки и типоразмера насосного оборудования выполняют в два этапа.

На первом этапе, когда выполнен расчет тепловой схемы, подобраны котельные агрегаты, оборудование водоподготовки и определены диаметры трубопроводов пара и воды, выполняют предварительный подбор насосов. Производительность насоса определяют исходя из расхода среды, который определен при расчете тепловой схемы с коэффициентом запаса 1,1. В связи с тем, что не подобрана арматура, узлы учета, клапаны и не разработаны чертежи котельной, то потери давления в этих элементах и трубопроводах принимаются усредненными значениями. Напор насоса на первом этапе определяется предварительно.

Второй этап выполняется после окончательной разработки проекта, когда:

1. подобрана запорная и регулирующая арматура;

2. известны марки и типоразмеры вспомогательного оборудования, такого как узлы учета, теплообменники, грязевики, фильтры и прочее, а так же потери давления на нем;

3. выполнена обвязка оборудования котельной трубопроводами. Т.е. разработан план и разрезы котельной.

Целью второго этапа является уточнение предварительно подобранного типоразмеров насосного оборудования в отношении напора.

Расчет требуемого напора насоса на втором этапе выполняют в следующей последовательности:

1. разрабатывают расчетную схему, которая выполняется в виде аксонометрической схемы с указанием оборудования, длин и диаметров участков трубопроводов. У каждого оборудования и арматуры указывают либо потери давления, либо коэффициент местного сопротивления (для арматуры коэффициенты местных сопротивлений можно принять по [5])

2. напор насоса определяют с учетом требуемого, располагаемого давлений и гидравлических потерь в трубопроводах и на местных сопротивлениях с коэффициентом запаса 1,2;

3. на характеристике насоса строят характеристику сети, исходя из квадратичного закона сопротивления и находят рабочую точку насоса.

5.3.1. Пример подбора насосного оборудования

Сетевой насос закрытой системы теплоснабжения

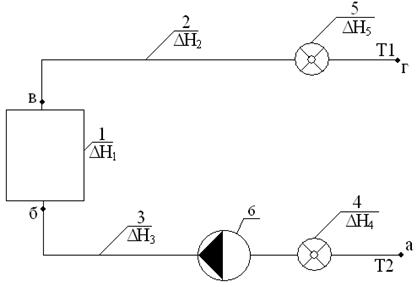

Рис. 2 Расчетная схема для предварительного подбора насоса

Для подбора сетевого насоса закрытой системы теплоснабжения:

- производительность определяют по расходу сетевой воды, который определен при расчете тепловой схеме по формуле:

Где  ,

,  - соответственно расход сетевой воды и подключенная тепловая нагрузка закрытой системы теплоснабжения. Необходимо учитывать, что тепловая нагрузка включает в себя расход тепла на теплопотери в наружных сетях.

- соответственно расход сетевой воды и подключенная тепловая нагрузка закрытой системы теплоснабжения. Необходимо учитывать, что тепловая нагрузка включает в себя расход тепла на теплопотери в наружных сетях.

- коэффициент запаса по расходу, принимается равным 1,1.

- коэффициент запаса по расходу, принимается равным 1,1.

- напор сетевого насоса:

Где  ,

,  - гидравлические потери напора в наружных тепловых сетях и внутри котельной, соответственно.

- гидравлические потери напора в наружных тепловых сетях и внутри котельной, соответственно.

Потери напора в наружных тепловых сетях – это перепад между точками «г» и «а». Эта величина приводится в задании на проектировании и представляет собой потери напора на транспортировку теплоносителя в наружных тепловых сетях и подключенных к ним системах отопления. Внутрикотельные потери напора складываются из потерь в оборудовании (котельный агрегат  , теплообменники

, теплообменники  , фильтры, клапаны, узлы учета

, фильтры, клапаны, узлы учета  ,

,  и пр.) и трубопроводах с арматурой

и пр.) и трубопроводах с арматурой  .

.

- коэффициент запаса по напору, принимается равным 1,2.

- коэффициент запаса по напору, принимается равным 1,2.

5.4 Трубопроводы и запорная арматура

Трубы, арматуру и изделия из стали и чугуна для трубопроводов котельных установок следует принимать в соответствии с правилами устройства и безопасной эксплуатации трубопроводов пара и горячей воды ПБ 10-573-03 Госгортехнадзора России, которые устанавливают требования к проектированию, конструкции, материалам, изготовлению, монтажу, ремонту и эксплуатации трубопроводов, транспортирующих водяной пар с рабочим давлением более 0,07 МПа (0,7 кгс/см2) или горячую воду с температурой свыше 115 °С.

Все трубопроводы, на которые распространяются Правила, делятся на четыре категории (табл. 18).

табл. 18

Дата: 2019-02-25, просмотров: 396.