Несмотря на обилие выпускаемых видов бумаги и разнообразие ее свойств технологическая схема изготовления бумаги может быть представлена обобщенной в самом упрошенном виде.

Лишь ограниченное количество специальных видов бумаги в относительно малом количестве производится сухим способом. При этом способе формование (образование) бумажного полотна осуществляется не из водной суспензии, а из воздушного потока с последующим склеиванием волокон.

Согласно общей технологической схеме исходные волокнистые материалы в водной среде подвергаются размолу и, если их несколько, смешению в необходимом соотношении.

В размолотую бумажную массу в зависимости от назначения бумаги вводят минеральные наполнители, проклеивающие и окрашивающие вещества. Бумажная масса с отрегулированной, концентрацией аккумулируется в метальном бассейне. Далее осуществляют дозированное разбавление бумажной массы оборотной водой, т.е. водой, возвращаемой в технологический процесс и взятой из-под сетки, на которой осуществлялось обезвоживание и формование бумажного полотна. Такое использование оборотной воды позволяет снизить расход - свежей воды, а также уменьшить потери в сток (промои) волокон и наполнителей, так как оборотная вода содержит некоторое количество мелких волокон и частиц наполнителя, прошедших с водой через сетку.

Разбавленную бумажную массу подвергают очистке от посторонних включений (загрязнений) на очистной аппаратуре, после чего она поступает на бумагоделательную машину. Здесь происходит формование бумажного полотна, сопровождаемое его обезвоживанием на сетке, прессование, сушка, охлаждение полотна, увлажнение перед машинным каландрированием и намотка в рулон на накате. Если требуется повышенное уплотнение структуры бумаги (например, для конденсаторной бумаги), увеличение ее прозрачности (чертежная калька), повышение гладкости или лоска (блеска) поверхности (некоторые виды бумаги для печати, мелованная бумага), то бумагу после дополнительного увлажнения пропускают через суперкаландр.

Готовую бумагу разрезают на рулоны или листы. Последние считают и упаковывают. Рулоны также упаковывают и отправляют на склад. Некоторые виды бумаги (конденсаторная, мундштучная, для телеграфной и кассовой лент и др.) разрезают на узкие ленты и наматывают в бобины (узкие рулончики).

Избыток оборотной воды направляют в улавливающую аппаратуру, откуда уловленные волокна используются в производстве, а осветленная вода идет в сток. Бумажный брак с бумагоделательной машины, суперкаландра, станков, разрезающих бумагу, ее перематывающих и упаковывающих, идет на переработку и в виде волокнистой массы используется для изготовления бумаги.

Общая схема изготовления бумаги уточняется в зависимости от ее вида (рис.2). При этом устанавливается композиция бумаги, вид используемого оборудования, количество ступеней размола и очистки массы и другие специфические для данного вида бумаги особенности производства (наличие или отсутствие наполнения, проклейки, окраски, поверхностного покрытия и пр). По уточненной схеме производства с учетом заданной производительности бумагоделательной машины и, пользуясь данными концентрации бумажной массы и влажности (сухости) бумаги по стадиям технологического процесса, составляют балансы воды, волокон и наполнителя (если он в данной бумаге присутствует). Полученные при этом данные являются отправными для выполнения всех основных технологических расчетов оборудования и определения технико-экономических показателей: удельного расхода волокнистых материалов, наполнителя, химикатов и воды, промоев волокон и наполнителей.

Технологические процессы.

Считается, что изготовление бумаги началось в Китае примерно в 100 г. до н.э. Тряпье, пеньку и траву толкли в каменных ступах для первичного отделения волокна. За прошедшие века производство механизировалось, но методы серийного производства и сельскохозяйственные источники волокна оставались прежними вплоть до ХIX века. В начале прошлого века были запатентованы бумагоделательные машины непрерывного действия. В 1844-1884 гг. разрабатывались методы превращения в массу дерева, более богатого источника волокна, чем тряпье и трава, в том числе механическое истирание, а также методы натронной, сульфитной и сульфатной (крафт) химической варки целлюлозы. Эти изменения открыли эпоху современного бумажного производства.

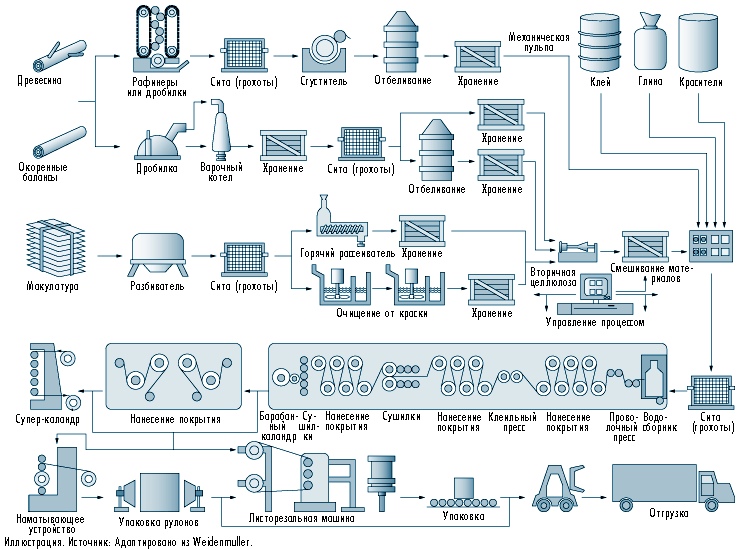

Рис.1 иллюстрирует основные технологические процессы современной целлюлозно-бумажной промышленности: механическое превращение в волокнистую массу; химическое превращение; роспуск макулатуры; бумажное производство и переработка. Данную отрасль промышленности можно разделить на два основных сектора в соответствии с видом производимой продукции. Целлюлоза в основном производится на больших целлюлозных заводах в тех же регионах, где собирается волокно (т.е., в основном лесные области). Большинство этих заводов также производят бумагу - газетную, писчую, печатную, тонкую, или картон. На рис.72.2 показан завод, который производит беленую крафт-целлюлозу, термомеханическую древесную массу и газетную бумагу. Обратите внимание на железнодорожную станцию и погрузочно-разгрузочную площадку, складскую площадку для стружки, транспортер для удаления стружки, ведущий к варочному котлу, котел-утилизатор (высокое белое здание) и проточные осветляющие бассейны. Отдельные перерабатывающие операции обычно осуществляются поблизости от потребительских рынков, для них используют рыночную целлюлозу или бумагу для производства сумок, пакетов, картона, контейнеров, салфеток, оберточной бумаги, декоративных материалов, коммерческих изделий и т.д.

Рис.1. Иллюстрация цепи технологических операций на целлюлозно-бумажном производстве

Дата: 2019-02-25, просмотров: 494.