Экспериментальная часть

|

Рис. 10 |

Опыты проводятся при несвободном резании при отношении глубины резания t к подаче s больше 5. При таком отношении t / s участие вспомогательной режущей кромки при острозаточенной вершине резца не ощущается и измеряемые силы резания и направление схода стружки при свободном и несвободном резании практически не отличаются. Это дает возможность использовать для определения напряженного состояния модель, рассмотренную в п.3. 4.

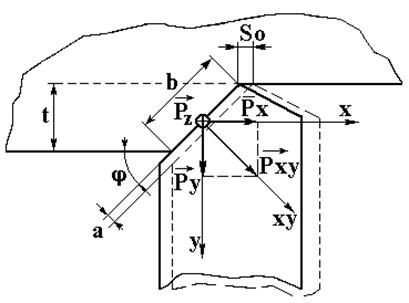

Измерительные оси динамометра X,Y и Z направлены так, как показано на рис. 10. Процесс же образования сливной стружки происходит только в секущей плоскости, перпендикулярной режущей кромке, т. е. совпадающей с направлением XY. Для расчета напряжений необходимо определить силы Pz (перпендикулярно чертежу) и Pxy. Для определения Pxy достаточно в основной плоскости измерить одну из сил Py или Px. В работе измеряется составляющая Py. Тогда:

Pxy = Py cos j

После определения Pxy производится ее переобозначение. В дальнейшем Pxy будем обозначать как Py.

|

à) á) Рис. 11 |

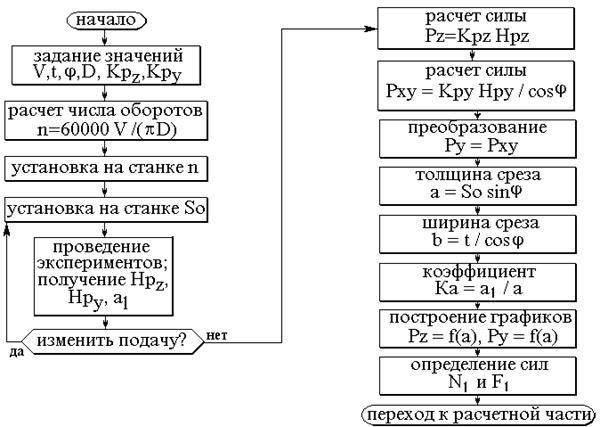

Алгоритм выполнения экспериментальной части работы представлен на рис. 11,а. Предварительно перед выполнением работы задаются постоянные элементы режима резания - скорость резания V в м/c, глубина резания t в мм, тарировочные коэффициенты Kpz и Kpy в Н/мм, а также величина угла в плане j и диаметр заготовки D. Затем рассчитывается частота вращения шпинделя n в об/мин и вместе с подачей S0 устанавливаются на станке. При проведении эксперимента фиксируются величины Hpz и Hpy с помощью самопишущего потенциометра и измеряется толщина стружки a1. Опыты проводятся при 5 значениях подачи S0 с двухкратным повторением. Результаты фиксируются в журнале-отчете.

Алгоритм обработки результатов экспериментов представлен на рис. 11,б. Определяются силы Pz и Pxy в Н, производится переобозначение Pxy на Py, рассчитываются значения a, b и Ka. Результаты фиксируются в журнале - отчете. Далее методом экстраполяции силовых зависимостей

|

Рис. 12 |

Pz = f(a) и Py = f(а) на нулевое значение толщины среза определяются силы F1 и N1. Так как силы Rz и Ry на передней поверхности уменьшаются при снижении a, силы F1 и N1 не зависят от a, то при a ®0 Pz ® F1, Py ® N1. По средним значениям полученных Pz и Py на миллиметровой бумаге строятся зависимости

Pz = f(a) и Py = f(а) и определяются F1 и N1 (рис. 12).

Расчетная часть

Расчетная часть представляет программу вычислений напряжений, действующих в переходной зоне, на передней поверхности инструмента и в стружке. После ввода исходных данных и коэффициента Ka, полученных экспериментально, производится расчет составляющих Rz и Ry силы стружкообразования R , а также углов трения r и сдвига b 1 , коэффициента трения m и относительного сдвига e .

Дальнейший расчет проводится по трем блокам, используя формулы, приведенные в п. 3.4:

· определяются гидростатическое давление p и касательное напряжение сдвига t сдв , действующие в переходной пластически деформируемой зоне;

· определяются средние нормальные s N СР и касательные t F СР напряжения, действующие на передней поверхности инструмента;

· определяется касательное напряжение в стружке t сдв.стр.

После вычисления по трем блокам изменяется толщина среза а, и цикл расчета повторяется.

Блок-схему алгоритма расчета студенты составляют самостоятельно.

Выводы по работе

В выводах отмечается:

· как влияет толщина среза а на Pz, Py и Ka;

· результаты сравнения уровня значений коэффициента трения, наблюдаемого при резании и у трущихся пар деталей машин;

· результаты сравнения уровня степени деформации (по интенсивности деформации еi = 0.58 e) стружки и при растяжении в шейке образца в момент его разрушения (еi = 0.4);

· результаты сравнения t сдв, t F СР и t сдв.стр с пределом текучести обрабатываемого материала при растяжении;

· результаты сравнения уровня полученных значений С с толщиной среза а.

Список литературы

1. Розенберг, Ю.А. Резание материалов: Учебник / Ю.А.Розенберг: Курганский гос. ун-т; Тюменский гос. нефтегазовый ун-т. – Курган: Зауралье, 2007.

2. Трембач, Е.Н. Резание материалов: Учебник/Е.Н.Трембач и др. – 2-е изд., перераб. и доп. - Старый Оскол: ООО «ТНТ», 2007.

3. Ящерицын, П.И. и др. Теория резания. Физические и тепловые процессы в технологических системах: Учебник для втузов. - Мн.: Высш. шк., 1990. 512 с.

Дата: 2019-02-25, просмотров: 303.