Как один из наиболее важных узлов, тормозная система автомобиля требует постоянного внимания и ухода. Здесь буквально любая неисправность может привести к непредсказуемым последствиям на дороге.

Некоторые диагнозы можно поставить, исходя из характера поведения тормозной педали. Так увеличенный ход или «мягкая» педаль свидетельствуют, скорее всего, о попадании воздуха в систему гидропривода в результате утечки тормозной жидкости. Поэтому необходимо периодически контролировать уровень жидкости в бачке. Её повышенный расход может быть следствием повреждения гидрошлангов и трубок, а также обыкновенного испарения со временем. Это приводит к попаданию в систему воздуха и отказу тормозов. Пришедшие в негодность детали необходимо заменить, а систему придется прокачивать, выпуская воздух из каждого рабочего цилиндра на колесах и доливая жидкость. Процесс длительный и нудный.

Уход автомобиля при торможении в сторону говорит о возможном выходе из строя одного из рабочих цилиндров или чрезмерном износе накладок на каком-то определенном колесе. При загрязнении тормозных механизмов может возникать характерный шум при нажатии на педаль.

Все эти неисправности легко устраняются самостоятельно или обращением в сервисный центр. А чтобы свести к минимуму вышеописанные неприятности, беречь тормоза, чаще использовать торможение двигателем, особенно на крутых и затяжных спусках. Продолжительное по времени включение основной рабочей системы ведет к перегреву деталей и служит причиной различных поломок.

2.2 Основы технологии диагностирования

Для повышения эффективности технического обслуживания и ремонта автомобилей требуется индивидуальная информация о техническом состоянии до и после воздействия. При этом необходимо, чтобы получение указанной информации было доступным, не требовало бы разборки агрегатов и механизмов и больших затрат труда. Индивидуальная информация о скрытых и назревающих отказах позволяет предотвратить преждевременный или запоздалый ремонт и профилактику, а также проконтролировать качество выполняемых работ. Средством получения такой информации является техническая диагностика автомобилей.

Технической диагностикой называется отрасль знаний, изучающая признаки неисправностей автомобиля, методы, средства и алгоритмы определения его техническою состояния без разборки, а также технологию и организацию использования систем диагностирования в процессах технической эксплуатации подвижного состава.

Диагностированием называют процесс определения технического состояния объекта без его разборки по внешним признакам путем измерения величин, характеризующих его состояние, и сопоставления их с нормативами. Оно обеспечивает систему технического обслуживания и ремонта автомобилей индивидуальной информацией об их техническом состоянии и, следовательно, является элементом, этой системы. Диагностирование данного объекта (автомобиля, агрегата, механизма) осуществляют согласно алгоритму (совокупности последовательных действий), установленному технической документацией. При диагностировании решаются следующие основные задачи:

- устанавливается техническое состояние объекта (работоспособное или неработоспособное);

- выявляется причина неисправности или неработоспособности;

- прогнозируется остаточный ресурс или вероятность безотказной работы объекта;

- определяется качество выполнения работ технического обслуживания и ремонта.

Диагностирование по назначению, периодичности, перечню выполняемых работ, трудоемкости и месту в технологическом процессе технического обслуживания и ремонта подразделяется на следующие виды: общее (Д-1), поэлементное (Д-2), сопутствующее ремонту (Др).

Д-1 проводится с периодичностью ТО-1 с целью определения технического состояния элементов, обеспечивающих безопасность движения. В процессе Д-1 выполняются необходимые регулировочные работы.

Д-2 предназначено для оценки технического состояния всех элементов автомобиля и выявления отказов и неисправностей, выполняется с периодичностью ТО-2 за 1…2 дня до него. Это позволяет подготовить производство к выполнению ремонта. При Д-2 проводят необходимые регулировочные работы, предусмотренные технологией.

Др проводится перед и после ремонта автомобиля или его элементов с целью уточнения объема работ и качества их выполнения.

По прерывности процесса различают диагностирование периодическое и непрерывное. Первое осуществляют через определенные периоды наработки объекта перед техническим обслуживанием или ремонтом автомобиля, а второе – непрерывно при помощи встроенных на автомобиле диагностических средств.

Средствами диагностирования служат специальные приборы и стенды. Они делятся на внешние и встроенные, являющиеся составной частью автомобиля. При диагностировании используют не только измерительные технические средства, но и субъективные возможности человека, его органы чувств, опыт, навыки; в простейших случаях используют субъективное диагностирование, а в сложных – объективное.

Таким образом, диагностирование обеспечивает управление системой технического обслуживания и ремонта объективной информацией о техническом состоянии автомобилей (рис.2.9), что позволяет принять правильное решение и тем самым улучшить организацию выполнения работ и снизить затраты на поддержание их работоспособности и исправности.

|

| Управление |

| |||||

|

| |||||||

| Диагностирование | Исполнитель | ||||||

| Объект |

| ||||||

|

|

| ||||||

Рисунок 2.9 Схема места диагностирования в управлении

Возможности диагностирования агрегатов и механизмов в большой степени зависят от их контролепригодности.

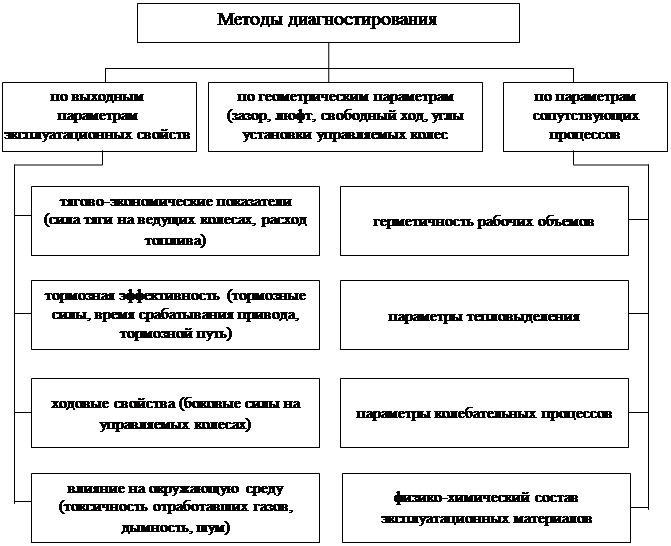

Методы диагностирования тормозной системы автомобилей характеризуются физической сущностью диагностических параметров. Они делятся (рис.2.10) на две группы: измерения параметров эксплуатационных свойств автомобиля (динамичности, топливной экономичности, безопасности движения и т.д.) и измерения параметров процессов, сопровождающих функционирование автомобиля, его агрегатов и механизмов (нагревы, вибрации, шумы и др.). Кроме того, существует группа методов диагностирования, обеспечивающих измерение геометрических величин, непосредственно характеризующих техническое состояние механизмов.

Рисунок 2.10 Методы диагностирования автомобилей

Если первая группа методов позволяет оценить работоспособность и эксплуатационные свойства автомобиля в целом, то вторая и третья дают возможность выявить конкретные причины неисправностей. Поэтому при диагностировании, исходя из принципа «от целого к частному», сначала применяют первую группу методов, осуществляя общее диагностирование, а затем для конкретизации технического состояния автомобиля применяют методы второй и третьей группы, осуществляя его поэлементное (локальное) диагностирование.

Средства диагностирования (рис.2.11) представляют собой технические устройства, предназначенные для измерения диагностических параметров тем или иным методом.

Рисунок 2.11 Средства диагностирования автомобилей

Они включают: устройства, задающие тестовый режим; датчики, воспринимающие диагностические параметры в виде, удобном для обработки или непосредственного использования (как правило, в виде электрического сигнала); устройства для обработки сигнала (усиления, анализа, фильтрации), для постановки диагноза, индикации результатов, их хранения или передачи в органы управления.

Средства диагностирования бывают внешними, т. е. не входящими в конструкцию автомобиля, встроенными и смешанного типа. Внешние средства диагностирования, в зависимости от их технологического назначения могут быть выполнены в виде переносных приборов и передвижных станций, укомплектованных необходимыми измерительными устройствами, и стационарных стендов. Встроенные средства диагностирования включают в себя входящие в конструкцию автомобиля датчики и приборы (электронно-вычислительные приборы, блоки питания, индикацию) для обработки диагностических сигналов (усиления, сравнения с нормативами) и непрерывного или достаточно частого измерения параметров технического состояния автомобиля. Простейшие средства встроенного диагностирования реализуются в виде традиционных приборов щитка водителя.

Диагностические средства смешанного типа представляют собой комбинацию встроенных и внешних средств. В этих комплексах используют встроенные датчики с выводами диагностического сигнала к централизованному штепсельному разъему и внешние средства для снятия электрических сигналов, их измерения, обработки и индикации полученной информации.

Процесс диагностирования включает тестовое воздействие на объект, измерение диагностических параметров, обработку полученной информации и постановку диагноза. Тестовое воздействие осуществляют путем естественного функционирования объекта на заданных силовых, скоростных и тепловых режимах, или при помощи средств диагностирования. Параметры измеряют съемными или встроенными датчиками. Обработка информации заключается в преобразовании, усилении, анализе и фильтрации диагностических параметров как по виду, так и по значению. Постановка диагноза (заключение о техническом состоянии) состоит в сравнении значения полученного диагностического параметра с нормативным. Различают общий и поэлементный диагноз. При общем диагнозе решается вопрос о пригодности объекта к эксплуатации, при поэлементном - выявляются неисправности и их причины. Постановка диагноза сводится к тому, чтобы при помощи диагностических параметров, связанных с определенными неисправностями объекта, выявить из множества его состояний наиболее вероятное.

2.3 Технологический процесс диагностирования узлов и деталей системы. Отказы и неисправности тормозной системы,

их признаки и причины

Техническая диагностика автомобиля - это совокупность целей и задач, связанных с поиском неисправностей механизмов и систем автомобиля, для их дельнейшего устранения. Диагностика автомобиля должна проводиться квалифицированными специалистами, которые имеют в своем распоряжении современное диагностическое оборудование. Только такой способ диагностирования позволит точно определить техническое состояние механизмов, систем и агрегатов автомобиля. Система диагностики предназначена для решения следующих задач:

- проверка исправности;

- проверка работоспособности;

- поиск неисправности.

В настоящее время используемые средства диагностирования автомобиля классифицируются следующим образом:

- по степени охвата объектов диагностирования автомобиля – общие и локальные;

- по характеру взаимодействия между объектом и средством диагностирования – диагностирование с универсальными и специализированными, встроенными и внешними устройствами;

- по степени автоматизации – автоматические, автоматизированные и ручные.

Цель диагностирования тормозной системы заключается в проверке технического состояния тормозной системы, путём выявления диагностических параметров, сравнении их с нормативными, постановки диагноза и на его основе принять техническое решение по его дальнейшее эксплуатации.

Тормозная система требует к себе самого пристального внимания. Эксплуатация автомобиля с неисправной тормозной системой запрещается. Поэтому каждый автомобилист должен знать основные неисправности тормозной системы и определить их по внешним признакам.

В соответствии с конструкцией тормозной системы неисправности условно можно разделить на неисправности тормозного механизма, неисправности тормозного привода и неисправности усилителя тормозов.

Различают следующие неисправности дискового тормозного механизма:

- износ, повреждение или загрязнение (замасливание) тормозных колодок;

- износ, деформация, задиры на поверхности тормозных дисков;

- ослабление крепления, деформация суппорта.

Основные неисправности тормозного привода включают:

- заедание поршня рабочего цилиндра;

- утечка тормозной жидкости в рабочем цилиндре;

- заедание поршня главного цилиндра;

- утечка тормозной жидкости в главном цилиндре;

- повреждение или засорение шлангов, трубопроводов;

- подсос воздуха в системе вследствие ослабления крепления.

Вакуумный усилитель тормозов может иметь следующие неисправности:

- недостаточное разряжение во впускном коллекторе;

- повреждение вакуумного шланга;

- неисправность следящего клапана усилителя.

Все перечисленные неисправности тормозной системы в большей или меньшей степени снижают эффективность торможения автомобиля, поэтому представляют опасность для всех участников движения.

Причинами неисправностей тормозной системы являются:

- нарушение правил эксплуатации тормозной системы (нарушение периодичности обслуживания, применение некачественной тормозной жидкости);

- низкое качество комплектующих;

- предельный срок службы элементов системы;

- воздействие различных внешних факторов.

О наступлении неисправности тормозной системы свидетельствуют различные отклонения от нормальной работы, так называемые внешние признаки неисправностей, к которым относятся:

- отклонение от прямолинейного движения при торможении;

- большой ход педали тормоза;

- скрежетание при торможении;

- визг, свист при торможении;

- снижение усилия на педали при торможении;

- повышение усилия на педали при торможении;

- вибрация педали при торможении (не путать с пульсацией педали при работе системы ABS);

- низкий уровень тормозной жидкости в бачке.

Для облегчения контроля состояния тормозной системы в конструкции автомобиля используются различные датчики. Результаты измерений датчиками параметров системы выводятся в виде сигналов соответствующих ламп на приборной панели, показаний бортового компьютера. На современном автомобиле применяются следующие сигнальные лампы тормозной системы:

- низкого уровня тормозной жидкости;

- износа тормозных колодок;

- неисправности антиблокировочной системы тормозов;

- неисправности системы электронного контроля устойчивости.

Для установления конкретных неисправностей систем активной безопасности применяется компьютерная диагностика автомобиля.

Таблица 2.1

Перечень возможных неисправностей тормозной системы

| Признаки неисправности | Причина неисправности | Способ устранения неисправности |

| 1 | 2 | 3 |

| Педаль тормоза проваливается и пружинит | Воздух в тормозной системе | Удалить воздух из тормозной системы автомобиля |

| В расширительном бачке мало тормозной жидкости | Долить тормозную жидкость в расширительный бачок. Удалить воздух из тормозной системы | |

| Образование пузырьков пара. Проявляется при большой нагрузке на тормоза | Заменить тормозную жидкость. Удалить воздух из тормозной системы автомобиля. | |

| Повышенный свободный ход педали тормоза | Частичный или полный износ тормозных колодок, тяжелый ход установочного механизма | Обеспечить легкость хода установочного механизма или заменить тормозные колодки автомобиля |

| Повреждение манжеты в главном тормозном или в одном из колесных цилиндров | Заменить поврежденные детали | |

| Отказ одного тормозного контура | Проверить утечки тормозной жидкости в тормозных контурах | |

| Повышенные люфты подшипников колес | Заменить подшипники колес | |

| Боковое биение или выход из допуска по толщине тормозного диска | Проверить биение и толщину. Диск проточить или заменить | |

| Тормозной суппорт не параллелен тормозному диску | Проверить поверхности тормозного суппорта | |

| Попадание воздуха в тормозную систему | Удалить воздух из тормозной системы | |

| Несоответствующие тормозные колодки | Заменить тормозные колодки на рекомендованные заводом-изготовителем | |

| Негерметична тормозная система | Проверить герметичность тормозной системы | |

| Не функционирует устройство установки тормозных колодок | Обеспечить легкость хода установочного механизма |

Продолжение таблицы 2.1

| 1 | 2 | 3 |

| Снижение эффекта торможения, жесткая педаль тормоза | Утечки в трубопроводе | Подтянуть крепления или заменить трубки |

| Повреждение манжет в колесных или в главном тормозном цилиндрах | Заменить манжеты, внутренние детали главного тормозного цилиндра или сам цилиндр | |

| При торможении автомобиль уводит в одну сторону | Неправильное давление в шинах | Проверить давление в шинах и откорректировать |

| Односторонний износ шин | Заменить изношенные шины | |

| Замаслены накладки тормозных колодок | Заменить накладки тормозных колодок | |

| Различный материал накладок тормозных колодок на одной оси | Заменить тормозные колодки. Установить; тормозные колодки, пригодные для данной модели автомобиля | |

| Повреждение поверхностей накладок тормозных колодок | Заменить накладки | |

| Загрязнение шахт тормозных суппортов | Очистить посадочные и направляющие шахты колодок в тормозном суппорте | |

| Коррозия цилиндра суппорта | Заменить суппорт | |

| Неравномерный износ тормозных колодок | Заменить тормозные колодки (на обоих колесах) | |

| Загрязнение или повреждение направляющих пальцев суппортов | Заменить направляющие пальцы | |

| Нарушена геометрия заднего моста | Произвести обмер ходовой части | |

| Дефект амортизаторов | Проверить и, если требуется, заменить амортизаторы | |

| Колодки суппорта изношены или затвердели | Заменить тормозные колодки суппорта | |

| Приржавели поршни в колесных тормозных цилиндрах (для барабанных тормозов) | Заменить колесные тормозные цилиндры |

Продолжение таблицы 2.1

| 1 | 2 | 3 |

| Разогрев тормозов в движении | Засорено компенсационное отверстие в главном тормозном цилиндре | Очистить цилиндр, заменить внутренние детали |

| Мал зазор между тягой и поршнем главного тормозного цилиндра | Проверить зазор | |

| Засорено дроссельное отверстие в специальном клапане избыточного давления в главном тормозном цилиндре | Очистить цилиндр, заменить внутренние детали. Заменить тормозную жидкость. | |

| Разбухание резиновых деталей из-за использования тормозной жидкости не рекомендованного сорта | Отремонтировать или заменить главный тормозной цилиндр. Заменить тормозную жидкость. | |

| Сломана распорная пружина | Заменить распорную пружину | |

| Ослабли возвратные пружины тормозных колодок (для барабанных тормозов) | Заменить возвратные пружины | |

| Не отпущен рычаг ручного тормоза | Отрегулировать ручной тормоз или заменить трос ручного тормоза | |

| Подтормаживание колес | Засорено компенсационное отверстие в главном тормозном цилиндре | Очистить цилиндр, заменить внутренние детали |

| Мал зазор между тягой и поршнем главного тормозного цилиндра | Проверить зазор | |

| Стук тормозов | Несоответствующие тормозные колодки | Заменить тормозные колодки на рекомендованные заводом-изготовителем |

| Частичная коррозия тормозных дисков | Тщательно отшлифовать тормозные диски | |

| Боковое биение тормозных дисков | Проточить или заменить тормозные диски | |

| Овальность тормозного барабана | Расточить или заменить тормозной барабан |

Продолжение таблицы 2.1

| 1 | 2 | 3 |

| Накладки тормозных колодок не отделяются от тормозного диска, колесо тяжело проворачивается рукой | Коррозия цилиндра тормозного суппорта | Отремонтировать или заменить тормозной суппорт |

| Неравномерный износ тормозных колодок | Несоответствующие тормозные колодки | Заменить тормозные колодки на рекомендованные заводом-изготовителем |

| Загрязнение тормозного суппорта | Очистить шахты тормозного суппорта | |

| Тяжелый ход поршней | Проверить установку поршней | |

| Негерметична тормозная система | Проверить тормозную систему | |

| Повреждение пыльников | Заменить пыльники | |

| Разбухание резинового кольца поршня | Отремонтировать суппорт или колесный цилиндр | |

| Клинообразный износ тормозных колодок | Тормозной диск не параллелен тормозному суппорту | Проверить плоскости установки тормозного суппорта |

| Коррозия в тормозном суппорте | Очистить тормозной суппорт | |

| Неправильная работа поршня | Проверить установку поршней | |

| Скрип тормозов | Зачастую зависит от климатических воздействий (влажность) | Ничего не делать, если скрип появляется после долгой стоянки автомобиля в условиях повышенной влажности, а затем пропадает после первых торможений |

| Несоответствующие тормозные колодки | Заменить тормозные колодки. Установить тормозные колодки, рекомендованные для данной модели автомобиля | |

| Тормозной диск не параллелен тормозному суппорту | Проверить плоскости установки тормозного суппорта | |

| Загрязнение тормозного суппорта | Очистить шахты тормозного суппорта | |

| Ослабление распорных пружин | Заменить распорные пружины | |

| Велик люфт колесных подшипников | Заменить колесные подшипники | |

| Коррозия края тормозного диска | Обработать или заменить тормозные диски | |

| Отделение накладки тормозной колодки | Заменить тормозные колодки | |

| Овальность тормозного барабана (для барабанных тормозов) | Расточить или заменить тормозной барабан | |

| Загрязнение тормозного барабана | Очистить и проверить тормозной барабан |

Продолжение таблицы 2.1

| 1 | 2 | 3 |

| Снижение эффекта торможения несмотря на высокое усилие на педаль | Замаслены накладки тормозных колодок | Заменить накладки |

| Несоответствующие тормозные колодки | Заменить тормозные колодки на рекомендованные заводом-изготовителем | |

| Дефект усилителя тормозов | Проверить усилитель | |

| Износ накладок тормозных колодок | Заменить тормозные колодки | |

| Отказ одного из тормозных контуров | Проверить герметичность тормозной системы | |

| Пульсация тормозов | Функционирование АБС | Нормально, ничего не предпринимать |

| Повышенное биение или отклонение от нормальной толщины тормозного диска | Проверить биение и толщину. Диск обточить или заменить. | |

| Тормозной диск не параллелен тормозному суппорту | Проверить плоскость установки тормозного суппорта | |

| Велик люфт колесных подшипников | Заменить колесные подшипники | |

| Недостаточная эффективность стояночного тормоза | Увеличен свободный ход тормозных колодок или тросов | Отрегулировать стояночный тормоз автомобиля |

| Замаслены тормозные колодки | Заменить тормозные колодки | |

| Коррозия распорного замка или тросов | Установить новые детали | |

| Нарушение регулировки тросов стояночного тормоза | Отрегулировать тросы стояночного тормоза автомобиля |

2.4 Технология проведения технического обслуживания и текущего ремонта тормозной системы. Способы устранения возможных дефектов тормозной системы

Эксплуатация тормозной системы включает в себя постоянный контроль и ТО в процессе эксплуатации автомобиля.

Осмотреть шланги тормозной системы и не допускать их перекручивания и контактов с острыми кромками других деталей. Проверить загрязненность тормозных механизмов и защитных кожухов передних колес. Проверить работоспособность сигналов торможения.

При исправной тормозной системе полное торможение должно происходить после однократного нажатия на педаль примерно на половину ее хода, при этом водитель должен ощущать большое сопротивление к концу хода педали. Если сопротивление и торможение наступают при отжатии педали на большую величину, то это свидетельствует об увеличение зазора между тормозными барабанами и колодками. Если же сопротивление педали слабое, она пружинит и легко отжимается до пола, а полного торможения не происходит или происходит после нескольких последовательных нажатий, это означает, что в систему проник воздух. В этом случае надо немедленно определить и устранить причины попадания в систему воздуха, поскольку даже малейшее нарушение герметичности может привести к опасным последствиям при необходимости резкого торможения.

Растормаживание должно происходить быстро и полностью, что определяется по накату автомобиля после отпускания педали тормоза.

После первых 2000 км пробега, а затем через каждые 10000…15000 км надо проверять: герметичность системы, состояние трубопроводов, шлангов и соединений; эффективность работы тормозных механизмов колес; состояние колодок тормозных механизмов; регулировку стояночного тормоза.

После первых 2000 км пробега, а затем через каждые 30000 км следует проверять: крепление всех деталей и узлов, работоспособность регулятора давления задних тормозов, состояние тросового привода ручного тормоза (целостность резиновых защитных чехлов, обрывы проволочек троса).

Заменять тормозную жидкость в гидроприводе рабочей тормозной системы рекомендуется через каждые 75000 км пробега

Замена тормозной жидкости в гидроприводе тормозов производится в следующем порядке:

- установить автомобиль на смотровую яму или эстакаду;

- снять защитные колпачки с клапонов выпуска воздуха из колесных тормозных цилиндров, надеть на клапаны резиновые шланги, вторые концы которых опустить в прозрачные сосуды;

- отвернуть клапаны на 1/2-3/4 оборота, а помощнику резко нажимать на тормозную педаль и плавно отпустить ее. По мере прекращения истечения жидкости последовательно завернуть все клапаны. Жидкость из сосудов слить, залить свежую тормозную жидкость в бачок и отвернуть клапаны;

- помощнику резко нажимать на тормозную педаль и плавно отпускать ее, следя за уровнем жидкости в бачке и не допускать «сухого» дна;

- по мере появления жидкости в сосудах последовательно завернуть все клапаны;

- «прокачать» тормозную систему, как описано ранее.

Замена тормозных колодок дисковых тормозных механизмов

Замена тормозных колодок должна производиться одновременно на обоих тормозных механизмах. Нужно помнить, что вырабатываемая в процессе работы тормозных механизмов пыль может содержать чрезвычайно вредный для здоровья человека асбест. Ни в коем случае не сдувать пыль сжатым воздухом и не вдыхайте ее при обслуживании механизмов одевайте защитную маску или респиратор. Ни в коем случае не использовать для протирки компонентов тормозной системы бензином или растворителями на нефтяной основе применять только фирменные чистящие средства или метиловый спирт.

Процедура в равной степени относится к дисковым тормозным как передних, так и задних колес.

Порядок выполнения:

1) Снять крышку с резервуара тормозной жидкости;

2) Ослабить гайки крепления передних колес. Поддомкратить автомобиль и установить его на подпорки;

3) Снять колеса (Замена всех четырех колодок тормозных механизмов обоих колес одной оси должна производиться одновременно. Во избежание путаницы работать с каждым механизмом в индивидуальном порядке);

4) Внимательно осмотреть тормозной диск. В случае необходимости выполнения проточки, снять диск.

Таблица 2.2

Тормозные механизмы передних колес

| Иллюстрация | Порядок выполнения |

| 1 | 2 |

| При помощи струбцины утопить поршень в цилиндр суппорта, обеспечив тем самым необходимое свободное пространство для установки новых колодок, имеющих большую толщину. При утапливании поршня в суппорт уровень жидкости в резервуаре ГТЦ поднимется, следить, чтобы она не начала переливаться через край, в случае необходимости откачать избыток; |

| Прежде чем приступить к демонтажу компонентов обязательно обмыть их специальным очистителем; |

| Вывернуть нижний болт суппорта (нижняя стрелка); верхний стрелкой показан полый болт штуцерного соединения тормозного шланга; шланг подлежит отсоединению только в том случае, ели имеется необходимость в снятии суппорта с автомобиля; |

Продолжение таблицы 2.2

| 1 | 2 |

| Повернуть суппорт вверх, обеспечив тем самым доступ к тормозным колодкам; |

| Для фиксации суппорта в поднятом положении подвязать его проволокой к стойке подвески; |

| Снять наружную тормозную колодку с регулировочной прокладкой; |

| Снять внутреннюю тормозную колодку (на некоторых моделях внутренняя колодка регулировочной прокладкой не оборудуется); |

| Снять верхний и нижний пружинные держатели колодок и проверить их состояния; |

Продолжение таблицы 2.2

| 1 | 2 |

| Проследить на надежностью посадки пружинных держателей в своих канавках в анкерной скобе суппорта (в случае необходимости заменить держатели); |

| Внутренняя (слева) и наружная тормозные колодки с регулировочной прокладкой наружной колодки (на некоторых моделях Integra последних лет выпуска внутренняя колодка также снабжается регулировочной прокладкой); |

| Перед установкой регулировочных прокладок смазать заднюю сторону колодок специальным антивизговым составом; |

| Установить внутреннюю тормозную колодку (проследить, чтобы язычки на верхнем и нижнем концах колодки вошли в ответные канавки и оказались надежно зафиксированы пружинными держателями); |

| Установить наружную тормозную колодку (если регулировочная прокладка в комплект новых колодок не входит, установить на колодку старую прокладку); |

Продолжение таблицы 2.2

| 1 | 2 |

| Прежде чем опускать суппорт нужно проверить состояние защитных чехлов направляющих пальцев; поврежденные чехлы заменить; |

| Наружный палец суппорта перед установкой следует зачистить и смазать тугоплавкой смазкой; то же самое следует проделать с нижним крепежным болтом суппорта; |

| Опустить суппорт в штатное положение (если поршень упирается во внутреннюю колодку, отжать его внутрь цилиндра струбциной); |

| Ввернуть нижний болт суппорта и затянуть его с требуемым усилием. |

Таблица 2.3

Тормозные механизмы задних колес

| Иллюстрация | Порядок выполнения |

| 1 | 2 |

| Вывернуть крепежные болты и снять защитный экран суппорта; |

Продолжение таблицы 2.3

| 1 | 2 |

| Вывернуть два болта крепления суппорта. Снять суппорт с анкерной скобы и подвязать его проволокой к элементу подвески постарайтесь не допустить натягивания тормозного шланга. |

| Снять наружную колодку с регулировочной прокладкой; |

| Снять внутреннюю колодку с регулировочной прокладкой; |

| Снять с суппорта держатели колодок (показан нижний держатель, верхний выглядит и установлен аналогично); |

| Покрыть заднюю сторону новых колодок специальным антивизговым составом; |

| Установить на колодки свои регулировочные прокладки; | |

| Установить держатели колодок в анкерную скобу суппорта. Смазать держатели колодок тонким слоем силиконовой смазки; | |

| Установить новые тормозные колодки с регулировочными прокладками в анкерную скобу суппорта. | |

Продолжение таблицы 2.3

| 1 | 2 |

| При помощи острогубцев повернуть поршень, утопив его в цилиндре суппорта с целью обеспечения необходимого свободного пространства под установку новых тормозных колодок. Сначала утопить поршень до дна цилиндра, вывернуть его обратно настолько, чтобы при установке внутренней колодки ее прилив попал в одну из выборок на торцевой поверхности поршня. Проследить, чтобы в результате вращения поршня не оказался деформирован пыльник; |

| Закончив сборку тормозного механизма, установить на место его защитный экран. | |

Тормозные механизмы передних и задних колес

Порядок выполнения

1) Установить на место колеса, опустить автомобиль на землю и затянуть гайки крепления колес с требуемым усилием;

2) Несколько раз выжать тормозную педаль и (если меняли задние колодки) рычаг стояночного тормоза с целью усадки колодок на диске;

3) Проверить уровень тормозной жидкости, в случае необходимости произведите соответствующую корректировку. Прежде чем приступать к нормальной эксплуатации автомобиля, нужно удостовериться в исправности функционирования тормозной системы.

Снятие, ремонт и установка суппортов

дисковых тормозных механизмов

Вырабатываемая в процессе работы тормозных механизмов пыль может содержать чрезвычайно вредный для здоровья человека асбест. Ни в коем случае не сдувать пыль сжатым воздухом и не вдыхать ее, при обслуживании механизмов одеть защитную маску или респиратор. Ни в коем случае не использовать для протирки компонентов тормозной системы бензином или растворителями на нефтяной основе, применять только фирменные чистящие средства или метиловый спирт!

Таблица 2.4

Снятие суппортов

дисковых тормозных механизмов

| Иллюстрация | Порядок выполнения |

| 1 | 2 |

| Ослабить колесные гайки. Поддомкратить автомобиля и установить его на подпорки. Снять колеса; | |

| При снятии суппорта дискового тормозного механизма заднего колеса извлечь шплинт, и отсоединить трос привода стояночного тормоза от исполнительного рычага; |

| Отсоединить от суппорта гидравлическую линию, с целью минимизации потерь тормозной жидкости, а также, во избежание попадания внутрь тракта грязи закупорить штуцерное соединение; |

| Снять суппорт | |

Ремонт

Суппорт тормозного механизма переднего колеса

Порядок выполнения:

1) Уложить суппорт на чистый верстак. Если на суппорте установлены пружинные держатели колодок, запомнить их расположение на сборке, затем снять. Если пыльник поршня зафиксирован при помощи пружинного кольца, снять его, поддев отверткой;

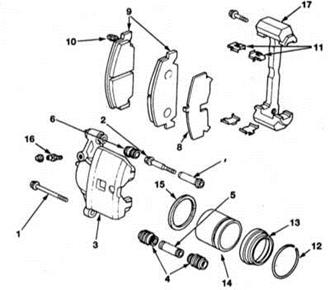

Рисунок 2.12 Суппорт фирмы Akebono

1 - Нижний болт суппорта; 2 -Верхний болт суппорта; 3 - Корпус суппорта (суппорт); 4 - Защитные чехлы; 5 - Втулка; 6 -Защитный чехол; 7 – Втулка; 8 - Регулировочная прокладка колодки; 9 - Наружная колодка; 10 - Внутренняя колодка (с индикатором износа); 11 - Пружинные держатели колодок; 12 - Стопорное кольцо фиксации пыльника поршня; 13 - Пыльник поршня; 14 - Поршень; 15 -Манжета поршня; 16 - Вентиль прокачки; 17 - Анкерная скоба

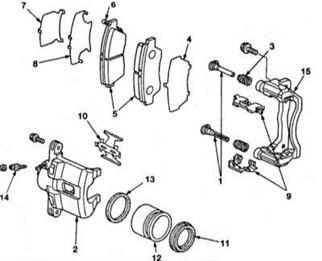

Рисунок 2.13 Суппорт фирмы Nissin

1 - Болты суппорта; 2 - Корпус суппорта; 3 - Защитный чехол; 4 - Регулировочная прокладка наружной колодки; 5 - Наружная колодка; 6 - Внутренняя колодка (с индикатором износа); 7 - Внутренняя прокладка; 8 - Регулировочная прокладка внутренней колодки; 9 - Пружинные держатели колодок; 10 - Пружина колодки; 11 - Пыльник поршня; 12 – Поршень; 13 - Манжета поршня; 14 - Вентиль прокачки; 15 - Анкерная скоба

2) Снять пыльник;

3) Прежде чем извлекать поршень, проложить между ним и стенкой суппорта деревянный брусок (для защиты поршня). Поршень выталкивается путем подачи сжатого воздуха в штуцер подсоединения тормозного шланга. Давление воздуха должно быть минимальным. Следить, чтобы пальцы не оказались между поршнем и суппортом;

4) Оценить состояние рабочих поверхностей поршня и цилиндра в суппорте. В случае выявления каверн, задиров, шероховатостей и зон с измененной окраской, заменить сборку суппорта;

5) При исправном состоянии компонентов извлечь из канавке в цилиндре манжету поршня, поддев ее деревянным или пластмассовым инструментом (использование металлического инструмента может привести к повреждению зеркала цилиндра);

6) Вытолкнуть втулки крепежных болтов суппорта из проушин в корпусе последнего. При соответствующей комплектации, предварительно снять установленные с обеих сторон резиновые защитные чехлы;

7) Промыть все снятые детали специальным чистящим средством. Приготовить соответствующий конструкции суппорта ремонтный набор. Смочить новую манжету поршня чистой тормозной жидкостью и заправить ее в свою канавку в цилиндре суппорта. Удостовериться, что манжета не перекручена;

8) Если пыльник поршня устанавливается без пружинного стопорного кольца (суппорты фирмы Nissin), заправить пыльник в верхнюю канавку в цилиндре суппорта. Проследить за полнотой посадки фланца пыльника в канавке;

9) Смазать поршень чистой тормозной жидкостью, аккуратно протолкнуть его сквозь новый пыльник и заправить в цилиндр суппорта (поршень должен входить в цилиндр с небольшим сопротивлением). Удостовериться, что пыльник попал в посадочную канавку на поршне;

10) Если для фиксации пыльника предусмотрено пружинное стопорное кольцо (суппорты фирмы Akebono), установить его на свое место. Удостовериться, что пыльник попал в посадочную канавку на поршне;

11) Смазать болты суппорта вложенной в ремнабор силиконовой смазкой и заправить их в проушины корпуса. Установить защитные чехлы.

Суппорт тормозного механизма заднего колеса

Установка:

Порядок выполнения

1) Установка производится в обратном порядке. Заменить медные уплотнительные шайбы (прокладки) с обеих сторон штуцерного разъема подсоединения к суппорту тормозного шланга. Обычно комплект новых прокладок прилагается в ремнаборе;

2) Прокачать тормозной контур. Проверить на наличие признаков утечек штуцерные соединения тормозных линий;

3) Установить на место колеса, опустить автомобиль на землю и затянуть гайки крепления колес с требуемым усилием;

4) Прежде чем приступать к эксплуатации автомобиля проверить исправность функционирования тормозов.

Проверка состояния, снятие и установка тормозного диска

Процедура в равной степени применима к дисковым тормозным механизмам как передних, так и задних колес.

Проверка состояния:

Порядок выполнения:

1) Ослабить гайки крепления коле, поддомкратить автомобиль и установить его на подпорки. Снять соответствующее колесо, затем навернуть пару гаек обратно на крепежные шпильки, подложив под них шайбы толщиной 3 мм с целью фиксации тормозного диска (если два винта крепления диска еще не вывернуты, необходимость в наворачивании гаек отпадает). При проверке диска заднего тормозного механизма отпустить стояночный тормоз;

2) Снять тормозной суппорт и подвязать его в стороне проволокой к элементу подвески, не отсоединяя тормозного шланга;

3) Произвести визуальную проверку состояния рабочей поверхности диска. Легкие дефекты могут быть устранены при помощи мелкозернистой наждачной бумаги. Для удаления борозд глубиной более 0.38 мм диск следует подвергнуть проточке;

4) Если во время торможения замечались пульсации педали, следует оценить величину бокового биения тормозного диска. Закрепить циферблатный измеритель плунжерного типа (DTI) на расстоянии около 12.7 мм от наружного края диска;

5) Обнулить прибор и начать вращать диск. Результат измерения не должен выходить за пределы оговоренного в спецификациях допустимого диапазона, в противном случае диск необходимо отдать в проточку;

6) При проточке диска следует уделить особое внимание соблюдению требований спецификаций к его минимальной допустимой толщине. На торцевой поверхности диска предусмотрена соответствующая маркировка;

7) Измерение толщины диска производится при помощи микрометра.

Снятие:

Порядок выполнения:

1) Вывернуть два болта крепления анкерной скобы суппорта к поворотному кулаку или (на тормозном механизме заднего колеса) болты крепления скобы к продольному рычагу подвески. Снять скобу.

2) Снять две колесные гайки, использовавшиеся для фиксации диска на ступице вывернуть два крепежных винта;

3) Снять диск со ступицы колеса. Если диск “прикипел” к ступице, его можно выжать путем вворачивания в крепежные отверстия пары болтов подходящего размера;

4) Затянуть болты равномерно и постепенно до тех пор, пока диск полностью не освободится. При снятии диска постараться не повредить резьбу шпилек крепления колеса.

Установка

Порядок выполнения

1) Аккуратно надеть диск на ступицу. Ввернуть крепежные винты.

2) Установить на диск анкерную скобу суппорта. Затянуть болты крепления скобы и суппорта с требуемым усилием.

3) Установить на место колесо, опустить автомобиль на землю и затянуть колесные гайки с требуемым усилием. Несколько раз выжать тормозную педаль взвести рычаг стояночного тормоза с целью усадки колодок на диске. Если тормозные шланги не отсоединялись, необходимость в прокачивании гидравлической системы отсутствует. Прежде чем приступать к эксплуатации автомобиля, удостоверьтесь в исправности функционирования тормозов.

Снятие и установка главного тормозного цилиндра

Вышедший из строя ГТЦ подлежит замене.

Снятие:

Порядок выполнения:

1) Главный тормозной цилиндр находится в двигательном отсеке автомобиля и закреплен на сборке вакуумного усилителя тормозов;

2) Откачать из резервуара ГТЦ как можно большее количество имеющейся в нем жидкости (воспользуйтесь шприцем или резиновой грушей);

3) Подложить ветошь под штуцерные соединения и приготовить колпачки или полиэтиленовые пакеты для закупоривания открытых концов тормозных линий с целью предотвращения попадания в систему грязи.

Тормозная жидкость относится к числу агрессивных химических соединений и при контакте с кузовными панелями разрушает лакокрасочное покрытие. Прежде чем приступать к выполнению процедуры прикрыть крылья и панель передка автомобиля специальными чехлами, либо просто старыми одеялами;

4) Ослабить гайки штуцерных узлов подсоединения к ГТЦ тормозных линий. Во избежание скругления шлицов гаек отдавать их при помощи специального накидного ключа с разрезной головкой;

5) Слегка оттянуть наружу, отделить тормозные линии от штуцеров главного цилиндра. Сразу же закупорить открытые концы трубок;

6) Рассоединить разъем электропроводки датчика-выключателя уровня тормозной жидкости на корпусе ГТЦ, затем отпустить две крепежных гайки и отделить главный цилиндр от сборки тормозного усилителя. Снять цилиндр с крепежных шпилек и извлечь его из двигательного отсека.

Установка:

Порядок выполнения:

1) Перед установкой новый ГТЦ необходимо прокачать на верстаке. Для удобства зажать посадочный фланец цилиндра в тиски с мягкими губками далее придется одновременно манипулировать поршнем в цилиндре и наблюдать за потоком тормозной жидкости, выталкиваемой через выпускной штуцер.

2) Подсоединить к выпускным штуцерам ГТЦ пару трубок из специального набора для прокачки;

3) Залить в резервуар свежую тормозная жидкость требуемого сорта;

4) Медленно втолкнуть поршни внутрь цилиндра (удобнее всего будет воспользоваться большой отверткой с крестообразным жалом). Воздух должен начать выходить из нагнетательных камер в резервуар. При этом важно, чтобы концы обеих трубок были полностью погружены в находящуюся в резервуаре тормозную жидкость, чтобы исключить вероятность подсасывания его обратно в цилиндр при отпускании поршней;

5) Продолжить прокачку до тех пор, пока выталкиваемая через трубки жидкость полностью не освободится от воздушных пузырей;

6) Поочередно отсоединить трубки, сразу же закупоривая открытые концы штуцеров. Закрыть резервуар ГТЦ крышкой;

7) Надеть ГТЦ на шпильки на сборке вакуумного усилителя и, пока только от руки, затянуть крепежные гайки;

8) Ввернуть в цилиндр штуцеры тормозных линий. Так как цилиндр еще не закреплен окончательно, его положение можно слегка корректировать с целью облегчения процедуры вворачивания штуцеров постараться не сорвать резьбу.

9) Затянуть с требуемым усилием гайки крепления ГТЦ, плотно затянуть штуцерные соединения;

10) Залить в резервуар ГТЦ свежую тормозную жидкость и прокачать тормозную систему. Для прокачки ГТЦ на автомобиле (если не проделали это на верстаке) потребуется помощь ассистента, который будет манипулировать педалью ножного тормоза. Попросить помощника несколько раз выжать педаль, затем зафиксировать ее в нижнем положении. Ослабить штуцерную гайку, выпуская из цилиндра смесь воздуха с тормозной жидкостью. Повторять процедуру до тех пор, пока выталкиваемая жидкость полностью не освободится от воздушных пузырей. Действуя в аналогичной манере, прокачать второй штуцер;

11) Прежде чем приступать к эксплуатации автомобиля, убедиться в исправности функционирования тормозов.

Проверка состояния и замена тормозных линий и шлангов

Порядок выполнения:

1) Приблизительно раз в полгода, подняв автомобиль, проверить все гибкие шланги, соединяющие стальные трубки гидравлических контуров с тормозными механизмами колес на наличие трещин, признаков повреждения защитной оболочки, следов утечек жидкости, вздутий и прочих повреждений. Шланги являются критической и наиболее уязвимой составляющей тормозной системы, поэтому осмотр их должен производиться со всей тщательностью воспользуйтесь карманным фонариком и небольшим зеркалом. При выявлении любых сомнительных признаков подозреваемый шланг подлежит замене;

2) При установке тормозных линий следить, чтобы они располагались на удалении не менее 20 мм от движущихся или вибрирующих компонентов кузова, подвески или рулевого привода.

3) Для отпускания штуцерных соединений гибких шлангов со стальными трубками гидравлических линий использовать специальные накидные ключи с разрезной головкой;

4) После отпускания гайки снять фиксатор и высвободить тормозной шланг из опорного кронштейна;

5) Рассоединение двух шлангов производится при помощи обычных рожковых ключей. При стыковке узлов следить, чтобы шланги не перекручивались;

6) Жесткие трубки гидравлических линий обычно закреплены по всей длине в специальных фиксаторах. При снятии линии следить, чтобы она была высвобождена из всех зажимов.

7) При замене тормозных линий следить, чтобы сменные компоненты в точности соответствовали по своим типо-размерным, характеристикам снятым с автомобиля старым секциям. Ни в коем случае не заменять стальные трубки медными.

8) При установке стальных трубок следите за надежностью фиксации их во всех предусмотренных кронштейнах, хомутах и зажимах. Не допускать прокладывания трубок чрезмерно близко от движущихся компонентов подвески и рулевого привода;

9) Закончить установку новых секций гидравлических линий, проверить уровень жидкости в резервуаре ГТЦ. В случае необходимости произвести соответствующую корректировку. Прокачать тормозную систему;

10) Прежде чем приступать к эксплуатации автомобиля убедиться в исправности функционирования тормозов.

Прокачка тормозной системы

Прокачку тормозной системы производить в защитных очках. При случайном попадании тормозной жидкости в глаза немедленно промыть их обильным количеством воды и обратитесь за помощью к врачу.

Прокачка гидравлической системы производится с целью удаления из нее воздуха, попадающего в тракт при выполнении обслуживания тормозных механизмов, замене гидравлических линий или ГТЦ, а также при опускании ниже минимального допустимого значения уровня жидкости в резервуаре главного цилиндра.

Порядок выполнения:

1) Если воздух попал в систему вследствие падения уровня жидкости в резервуаре ГТЦ, либо при отсоединении от ГТЦ тормозных линий, прокачке подлежат тормозные механизмы всех четырех колес. При отсоединении линий от любого из суппортов колесных цилиндров достаточно будет прокачать лишь данный конкретный тормозной механизм.

2) Если производилось отсоединение тормозной линии от штуцера, расположенного между ГТЦ и одним из тормозных механизмов, прокачивается только данная часть тормозного контура.

3) Несколько раз выжать педаль ножного тормоза при выключенном двигателе для сброса остаточного разрежения в вакуумном усилителе тормозов. Снять крышку с резервуара ГТЦ, по необходимости подлить в резервуар свежую жидкость, затем подложить под крышку полиэтилен и навернуть ее на место.

4) Заручиться помощью ассистента, приготовить запас свежей тормозной жидкости, прозрачный сосуд, частично заполненный тормозной жидкостью, отрезок пластмассового шланга, плотно надеваемый на вентиль прокачки, и подходящий рожковый ключ для отпускания, затягивания вентиля.

Модели с ABS:

Порядок выполнения:

1) При замене ГТЦ, либо после чрезмерного опускания уровня гидравлической жидкости в его резервуаре на оборудованных ABS моделях, начать процедуру с прокачки подсоединенных к главному цилиндру тормозных линий. Попросить помощника медленно выжать до упора педаль газа и удерживать ее в нижнем положении. Поочередно ослабить штуцерные соединения подведенных к ГТЦ тормозных линий, выпуская из них смешанную с воздухом жидкость. Повторить процедуру до тех пор, пока из цилиндра не начнет выталкиваться свободная от воздушных пузырей жидкость. Теперь можно переходить к прокачке гидравлического модулятора давления;

2) Для прокачки модулятора плотно посадить на вентиль его прокачки отрезок пластмассового шланга. Запустив двигатель, поднять давление в модуляторе, затем отпустить вентиль на 1/8÷1/4 оборота, выпуская смешанную с воздухом тормозную жидкость.

3) Гидравлическая жидкость в модуляторе находится под высоким давлением. Ни в коем случае не отпускать вентиль прокачки более чем на 1/4 оборота во избежание резкого выброса струи гидравлической жидкости. Заглушить двигатель и прокачать остальные компоненты тормозной системы;

При включении контрольной лампы ABS на приборном щитке автомобиля процедуру следует повторить.

Регулировка стояночного тормоза

Порядок выполнения:

1) Снять рукоятку с рычага переключения передач;

2) Снять центральную консоль;

3) Подпереть противооткатными башмаками передние колеса, затем поддомкратить задок автомобиля и установить его на подпорки. На один щелчок взвести рычаг стояночного тормоза;

4) Вручную вращая задние колеса, затянуть по часовой стрелке регулировочную гайку на сборке уравнителя тросового привода стояночного тормоза. Прекратить затягивание гайки, как только колеса начнут “прихватываться”. Отпустить рычаг стояночного тормоза и удостовериться, что задние колеса вращаются свободно. При правильной регулировке привода ход рычага управления стояночного тормоза должен соответствовать

5) Опустить автомобиль на землю, затем установить на место центральную консоль и рукоятку рычага переключения передач

Замена троса(ов) привода стояночного тормоза

Порядок выполнения

1) Подпереть противооткатными башмаками передние колеса, ослабить гайки крепления задних колес, затем поддомкратить автомобиль и установить его на подпорки;

2) На моделях, оборудованных барабанными тормозными механизмами задних колес, снять тормозной барабан(ы);

3) Ослабить регулировочную гайку на сборке уравнителя. Снять с оболочки троса промежуточные фиксаторы;

4) На моделях с барабанными тормозными механизмами задних колес снять башмачную сборку и отсоединить приводной трос стояночного тормоза от исполнительного рычага на заднем башмаке. Отжать стопорные язычки на держателе оболочки троса и выдернуть сборку последнего из тормозного щита;

5) На моделях с дисковыми тормозными механизмами задних колес для отсоединения троса от исполнительного рычага необходимо снять зажим и извлечь штифт фиксации разрезного пальца. Оболочка троса дополнительно закреплена в кронштейне пружинным фиксатором;

6) Открутить кронштейны промежуточных фиксаторов крепления троса привода стояночного тормоза к днищу автомобиля. Снять трос, запоминая маршрут его прокладки. Возможно, придется также вывернуть болты крепления заднего термозащитного экрана системы выпуска отработавших газов;

7) В случае необходимости снять второй приводной трос, действуя в аналогичной манере;

8) Установка производится в обратном порядке. Не забыть выполнить регулировку привода стояночного тормоза.

Проверка исправности функционирования, замена и регулировка датчика-выключателя стоп-сигналов

Проверка:

Порядок выполнения:

1) Выжать педаль ножного тормоза и удостовериться в исправности срабатывания стоп-сигналов в сборках задних комбинированных фонарей;

2) Если стоп-сигналы не срабатывают, проверить состояние соответствующего предохранителя. Также проверить состояние нитей накала ламп стоп-сигналов в обоих задних комбинированных фонарях, а также лампы стоп-сигнала верхнего уровня;

3) Если лампы и предохранитель в порядке, отыскать датчик-выключатель, установленный в верхней части педали ножного тормоза;

4) Рассоединить электрический разъем датчика-выключателя;

5) Проверить проводимость между клеммами 1 и 2 разъема. При выжатой педали ножного тормоза проводимость должна иметь место, при отпущенной нет, если эти условия не выполняются, заменить датчик-выключатель.

Замена:

Порядок выполнения:

1) Отсоединить от датчика-выключателя электропроводку;

2) Отдать контргайку на обращенной к педали стороне датчика-выключателя, затем вывернуть последний из своего опорного кронштейна.

3) Установка производится в обратном порядке.

Регулировка:

Порядок выполнения:

1) Отпустить контргайку датчика-выключателя и вывернуть последний настолько, чтобы его плунжер уперся в педаль ножного тормоза. Ослабить контргайку толкателя и, вращая последний плоскогубцами, отрегулировать должным образом высоту положения педали. Вновь прочно затянуть контргайку.

2) Ввернуть датчик-выключатель в кронштейн таким образом, чтобы его плунжер оказался полностью утоплен, затем вывернуть его обратно на 1/2 оборота и прочно затянуть контргайку. Рукой выжать педаль ножного тормоза и измерить величину ее свободного хода. Удостоверьтесь в исправности срабатывания стоп-сигналов при выжимании тормозной педали.

Проверка исправности функционирования и замена датчика-выключателя уровня тормозной жидкости

Порядок выполнения:

1) Рассоединить электрический разъем датчика-выключателя и снять крышку с резервуара ГТЦ. Проверить свободу хода поплавка датчика. В случае выявления признаков заклинивания заменить сборку.

2) При помощи омметра удостовериться в отсутствии проводимости между клеммами разъема датчика-выключателя при поднятом поплавке и в ее наличии при опущенном поплавке (см. сопроводительные иллюстрации). При отрицательных результатах проверки заменить сборку датчика-выключателя.

2.5 Подбор технологического оборудования и оснастки для проведения технического обслуживания и текущего ремонта тормозной системы.

Технологическая оснастка – это вспомогательные устройства, используемые при механической обработке, сборке и контроле изделий, расширяющие технологические возможности оборудования.

Применение технологической оснастки позволяет:

- повысить производительность и качество обработки;

- повысить качество сборки;

- снизить себестоимость изделий;

- сократить число рабочих;

- облегчить условия труда и обеспечить его безопасность;

- уменьшить количество станков и производственные площади.

Классификация приспособлений

Приспособления классифицируют по двум основным признакам:

- целевому назначению;

- степени специализации.

По целевому назначению приспособления делят на следующие группы:

1) Станочные для установки и закрепления обрабатываемых заготовок. Эти приспособления подразделяются на сверлильные, фрезерные, расточные, токарные и др. К ним относятся также приспособления специального назначения (для гибки, рихтовки и др. операций);

2) Станочные для установки и закрепления рабочего инструмента (вспомогательный инструмент): патроны для сверл, разверток, метчиков, многошпиндельные фрезерные и сверлильные головки, инструментальные державки для токарно-револьверных станков и др. устройства;

3) Сборочные, используемые для соединения деталей в изделия: для крепления базовых деталей собираемого изделия, для обеспечения правильной установки соединяемых элементов изделия, для предварительного деформирования устанавливаемых упругих элементов (пружин, разрезных колец), а также для запрессовки, клепки, развальцовывания и других операций, когда при сборке требуются большие усилия;

4) Контрольные, применяемые при промежуточном и окончательном контроле деталей и при сборке машин;

5) Транспортно-кантовальные приспособления для захвата, перемещения и перевертывания тяжелых, а в автоматизированном производстве и легких заготовок, деталей и изделий;

По степени специализации станочные приспособления делят на:

- универсальные;

- специализированные;

- специальные (ГОСТ 31.010.01-84).

1) Универсальные приспособления (УП) предназначены для установки заготовок различной конструкции в установленном диапазоне размеров, обрабатываемых на различных металлорежущих станках в единичном и мелкосерийном производстве. К ним относятся машинные тиски, патроны, делительные головки, поворотные столы, планшайбы и др., которыми, как правило, оснащаются станки;

2) Специализированные приспособления применяют для установки однотипных заготовок, принадлежащих к одной классификационной группе, выделяемой по признакам близости конструктивных и технологических характеристик;

3) Специальные приспособления (СП) используют для установки заготовок одного типоразмера в условиях крупносерийного и массового производства при постоянном закреплении операций на рабочих местах. СП трудоемки и дорогостоящи в исполнении, так как из - за широкого разнообразия конструкций их изготавливают методами единичного производства.

Рабочее место слесаря-авторемонтника

Основной функцией слесаря-авторемонтника является ремонт всех агрегатов автомобиля, кроме двигателя.

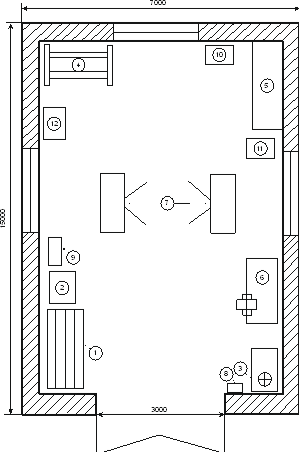

Площадь агрегатного отделения (рис.2.14) определяется по фактической площади, занимаемой оборудованием, с применением коэффициента плотности расстановки оборудования, равного 4,0.

Рисунок 2.14 Оснащение рабочего места

1 - стеллаж для деталей; 2 - Ларь для обтирочных материалов; 3 -Раковина для мытья рук; 4 - Гидравлический пресс; 5 - Настенный шкаф для приборов и инструментов; 6 - Слесарный верстак; 7 - Подъемник для автомобиля; 8 - Стенд противопожарной безопасности; 9 - Компрессор; 10 –Установка для замены тормозной жидкости; 11 Установка пневматическая для прокачки тормозов, емк 5л ; 12 - Станок для проточки тормозных дисков; Станок для клепки тормозных накладок

Таблица 2.3

Технологическое оборудование

| Наименование | Тип или модель | Габаритные размеры в плане, мм | Кол-во |

| Стеллаж для деталей | БТ3710 | 2400х700х2700 | 1 |

| Ларь для обтирочных материалов | 2249-П | 800x400 | 1 |

| Раковина для мытья рук | ВМ-12/302 | 400x300x850 | 1 |

| Гидравлический пресс | 2135-1М | 1520X840 | 1 |

| Настенный шкаф для приборов и инструментов | 228С-П | 1400х800 | 1 |

| Слесарный верстак | ОГ-8-132 | 1200х800 | 1 |

| Подъемник для автомобиля | ПГА-3500Е | 3045x3440х5225 | 1 |

| Станок для клепки тормозных накладок PUN-1 | PUN-1 | 675x550x200 | 1 |

| Компрессор | КР-12 | 500х500 | 1 |

| Установка для замены тормозной жидкости КС-122; | КС-122 | 390 х 290 х 305 | 1 |

| Установка пневматическая для прокачки тормозов, емк 5л | ATIS GS-432 | 450*450*500 | 1 |

| Станок для проточки тормозных дисков | AE&T AM-8700M | 1100*530*340 | 1 |

Таблица 2.4

Технологическая оснастка

| Наименование | Тип или модель | Кол-во |

| Прибор для измерения радиального зазора в подшипниках качения | КН-1223 | 1 |

| Универсальный комплект съемников и приспособлений для разборки и сборки узлов автомобилей | УКАСП-58, ПИМ-192 | 1 |

| Комплект оправок для выполнения работ на гидравлическом прессе Пневматический гайковерт Большой набор гаечных ключей Напильники разные Шаберы разные Комплект инструментов слесаря | — ГПМ-14 ПИМ-1514 - - 246 | 1 3 3 20 6 5 |

Количество прочих приспособлений и инструментов для рабочего места принимают пропорционально числу рабочих. Измерительный инструмент подбирают согласно технологическим процессам ремонта.

Дата: 2019-02-24, просмотров: 335.