А. Л. Савченков

ХИМИЧЕСКАЯ ТЕХНОЛОГИЯ ПРОМЫСЛОВОЙ ПОДГОТОВКИ НЕФТИ

У чебное пособие

Тюмень

ТюмГНГУ

| |

УДК 665.62 (075.8)

ББК 35.514я73

С 13

| |

доцент, кандидат химических наук Г. К. Севастьянова

доцент, кандидат технических наук Г. Н. Шигабаева

|

С 13 | Савченков, А. Л. |

| Химическая технология промысловой подготовки нефти : учебное пособие / А. Л. Савченков. – Тюмень : ТюмГНГУ, 2011. – 180 с. | |

| ISBN 978-5-9961-0325-6 | |

| В учебном пособии рассмотрены физико-химические основы и технология основных процессов подготовки пластовой нефти на промысле. Изложены особенности работы и методы технологического расчёта нефтепромыслового оборудования. Рассмотрен пример расчёта установки подготовки нефти. Пособие предназначено для курсового и дипломного проектирования студентов, обучающихся по направлению 240100 «Химическая технология». |

УДК 665.62 (075.8)

ББК 35.514я73

ISBN 978-5-9961-0325-6

| © Государственное образовательное учреждение высшего профессионального образования «Тюменский государственный нефтегазовый университет», 2011 |

ОГЛАВЛЕНИЕ

Введение..................................................................................................... 5

1. Нефтяные залежи и месторождения................................................... 6

1.1. Формы залегания нефтяных залежей.............................................. 6

1.2. Свойства продуктивных пластов..................................................... 9

1.3. Условия залегания нефти в пласте................................................. 11

1.4. Физико-химические свойства пластовых флюидов....................... 12

2. Разработка месторождений............................................................... 20

2.1. Потенциальная энергия нефтяного пласта.................................... 20

2.2. Режимы работы залежей................................................................ 21

3. Устройство нефтяной скважины...................................................... 24

4. Способы добычи нефти...................................................................... 27

5. Методы воздействия на нефтяные пласты...................................... 34

5.1. Методы поддержания пластового давления................................. 34

5.2. Методы повышения проницаемости пласта и призабойной зоны 36

5.3. Методы повышения нефтеотдачи пластов..................................... 38

6. Физико-химические требования к товарной нефти....................... 39

7. Система промыслового сбора и подготовки нефти....................... 43

8. Сепарация нефти от газа................................................................... 48

8.1. Вертикальные сепараторы............................................................. 50

8.2. Горизонтальные сепараторы......................................................... 51

8.3. Показатели работы сепараторов................................................... 54

8.4. Технологический расчёт сепаратора............................................. 55

8.4.1. Материальный баланс процесса сепарации.......................... 56

8.4.2. Пропускная способность сепаратора по газу....................... 57

8.4.3. Пропускная способность сепаратора по нефти..................... 59

8.5. Гидроциклонные сепараторы........................................................ 63

8.6. Сепараторы с предварительным отбором газа............................ 66

8.7. Трёхфазные сепараторы................................................................ 68

9. Обезвоживание нефти........................................................................ 69

9.1. Нефтяные эмульсии........................................................................ 69

9.2. Природные эмульгаторы............................................................... 71

9.3. Физико-химические свойства нефтяных эмульсий........................ 74

9.4. Деэмульгаторы............................................................................... 78

9.4.1. Поверхностная активность деэмульгаторов......................... 78

9.4.2. Химическое строение деэмульгаторов.................................. 80

9.4.3. Оценка эффективности деэмульгаторов................................ 85

9.5. Методы разрушения нефтяных эмульсий..................................... 88

9.6. Аппараты для обезвоживания нефти............................................. 94

9.6.1. Резервуары-отстойники.......................................................... 94

9.6.2. Отстойники.............................................................................. 96

9.6.3. Подогреватели-деэмульсаторы.............................................. 99

9.6.4. Электродегидраторы............................................................ 101

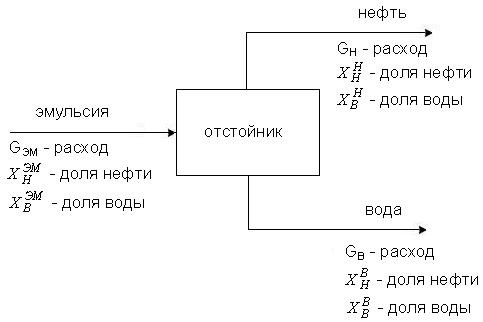

9.7. Технологический расчёт отстойника........................................... 104

9.7.1. Диаметр отстойника............................................................. 104

9.7.2. Длина отстойника................................................................. 106

9.7.3. Пропускная способность отстойника.................................. 109

9.8. Технологический расчёт электродегидратора............................ 110

Технологическое проектирование объектов сбора

и подготовки нефти....................................................................... 112

10.1. Общие положения....................................................................... 112

10.2. Сепарационные установки......................................................... 113

10.3. Дожимные насосные станции..................................................... 114

10.4. Центральный пункт подготовки нефти...................................... 115

10.5. Установки предварительного сброса воды............................... 116

10.6. Установки подготовки нефти..................................................... 117

ВВЕДЕНИЕ

Нефтепромысловые предприятия и организации стабильно приглашают на работу химиков-технологов. На этих предприятиях студенты ежегодно проходят производственную и преддипломную практику. Установки промысловой подготовки нефти являются объектами курсового и дипломного проектирования. Это связано с тем, что процессы подготовки нефти на промыслах тесно связаны с химической технологией.

Нефть представляет собой сложную многокомпонентную природную смесь, состоящую из парафиновых, нафтеновых, ароматических углеводородов, гетероатомных соединений, смол, асфальтенов и других компонентов. Кроме этого, в пластовой нефти содержатся различные газы, пластовая вода, неорганические соли, механические примеси.

При проектировании основного оборудования установок подготовки нефти возникают задачи по определению физико-химических свойств нефти, попутного нефтяного газа, пластовой воды, их смесей, расчёту фазового равновесия многокомпонентных углеводородных систем, составлению материальных балансов.

Процессы обезвоживания пластовой нефти связаны с разрушением водонефтяных эмульсий, образование которых обусловлено поверхностными явлениями в присутствии природных эмульгаторов. Эффективность обезвоживания нефти зависит от химического строения и свойств специально синтезированных поверхностно-активных веществ – деэмульгаторов.

Студенты, обучающиеся по направлению «Химическая технология» и изучающие такие дисциплины, как «Неорганическая химия», «Органическая химия», «Химия нефти», «Коллоидная химия», «Процессы и аппараты химической технологии» более подготовлены к изучению и проектированию технологических процессов промысловой подготовки нефти.

В пособии изложены основы физики пласта, методы и способы добычи нефти. Подробно рассмотрены теоретические вопросы основных технологических стадий подготовки нефти. Отражены особенности устройства и принципа работы основного нефтепромыслового оборудования.

Приведён пример расчёта установки промысловой подготовки нефти. Изложена методика составления материальных балансов отдельных аппаратов и всей установки, способы расчёта производительности и основных технологических параметров оборудования.

РАЗРАБОТКА МЕСТОРОЖДЕНИЙ

Процесс добычи включает три этапа.

1. Движение нефти и газа по пласту к скважинам благодаря искусственно создаваемой разности давлений в пласте и на забоях скважин. Это комплекс мероприятий, направленных на обеспечение притока нефти и газа из залежей к забою, предусматривающих определенный порядок размещения скважин на месторождении, очередность их бурения и ввода в эксплуатацию, установление и поддержание определенного режима их работы. Этот этап называется разработкой нефтяных и газовых месторождений.

2. Движение нефти и газа от забоев скважин до их устьев на поверхности. Этот этап называется эксплуатацией нефтяных и газовых скважин.

3. Сбор продукции скважин и подготовка нефти и газа к транспорту. На этом этапе нефть с разных скважин собирается, производится отделение пластовой воды, попутного нефтяного газа, механических примесей, солей. Вода затем подготавливается для закачки обратно в пласт для поддержания пластового давления. Попутный нефтяной газ, как правило, направляется на газоперерабатывающий завод.

Режимы работы залежей

В зависимости от источника пластовой энергии, обуславливающего перемещение нефти по пласту к скважинам, различают пять основных режимов работы залежей:

1. Жёстководонапорный. Источник энергии – напор подошвенных (краевых) вод. Её запасы пополняются за счет атмосферных осадков и источников поверхностных водоёмов. Поступающая в пласт вода полностью замещает отбираемую нефть. Контур нефтеносности непрерывно перемещается и сокращается.

В начальный период давление в пласте настолько велико, что скважины фонтанируют. Но отбор нефти не следует производить слишком быстро, иначе темп притока воды будет отставать от темпа отбора нефти и давление в пласте будет падать.

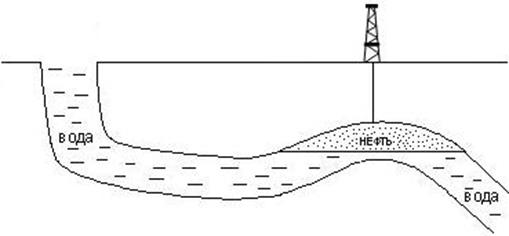

Рис. 2.1. Схема жёстководонапорного режима работы залежи

Когда краевые воды достигают забоя скважин, находящихся в наиболее высоких частях пласта, вместо нефти пойдет вода, эксплуатацию этих скважин прекращают. На практике обычно из-за неоднородности пласта по проницаемости, более низкой вязкости воды, происходит прорыв пластовой воды к забою скважин, при этом одновременно с нефтью добывается вода.

При этом режиме обеспечивается самый высокий коэффициент нефтеотдачи пласта, равный 0,5…0,8. Газовый фактор остается низким и постоянным, если не нарушать баланс между отбором нефти и поступлением воды и если давление в пласте не падает ниже давления насыщения.

2. Упруговодонапорный режим. Основной источник пластовой энергии – упругие силы воды, нефти и самих пород, сжатых в недрах под действием горного давления. По мере извлечения нефти давление в пласте падает, снижается и дебит скважин.

Отличительная особенность этого режима заключается в том, что водоносная часть пласта значительно больше нефтеносной. Границы водоносной части отстоят от контура нефтеносности на 100 км и более.

Несмотря на то, что расширение породы и жидкости при уменьшении давления в пласте незначительно, тем не менее, при огромных объёмах залежи и питающей её водоносной части, таким образом можно извлечь до 15% нефти от промышленных запасов. Коэффициент нефтеотдачи также может достигать 0,8.

3. Газонапорный режим. Источник энергии для вытеснения нефти – давление газа, сжатого в газовой шапке.

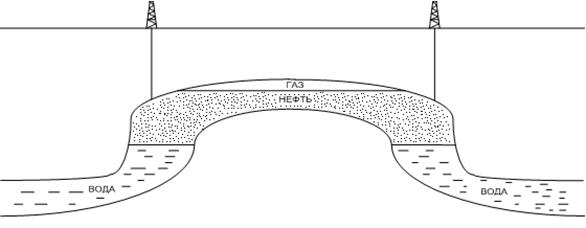

Рис. 2.2. Схема газонапорного режима работы залежи

Газ, выделяющийся из нефти, мигрирует вверх, пополняя газовую шапку и оттесняя нефть в пониженную часть залежи. Чем больше размер газовой шапки, тем дольше снижается давление в ней. По мере понижения уровня газонефтяного контакта происходит прорыв газа к скважинам, находящимся ближе к контуру газоносности, и их эксплуатация прекращается, иначе расходование энергии расширения газа будет нерациональным. Коэффициент нефтеотдачи при этом режиме составляет 0,4…0,6.

Дебиты скважин и пластовое давление остаются почти постоянными, если не нарушать баланс между отбором нефти и скоростью продвижения границы газ-нефть.

4. Режим растворенного газа. Источник энергии – давление газа, растворенного в нефти.

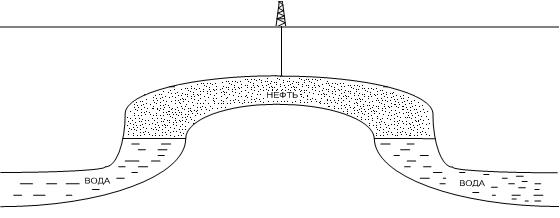

Рис. 2.3. Схема работы залежи в режиме растворённого газа

По мере снижения пластового давления газ из растворенного состояния переходит в свободное. Расширяясь, пузырьки газа выталкивают нефть к забоям скважин.

Дебит и пластовое давление при этом режиме непрерывно снижаются. Коэффициент нефтеотдачи самый низкий и составляет 0,15…0,3, так как запас энергии газа истощается раньше, чем успевают отобрать значительные объёмы нефти.

5. Гравитационный режим. Когда давление в пласте снизилось до атмосферного, нефть не содержит газа, она стекает в скважину под действием силы тяжести и откачивается механизированным способом.

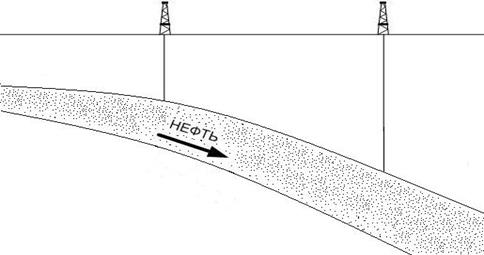

Рис. 2.4. Гравитационный режим работы залежи

Различают напорно-гравитационный режим и режим со свободным зеркалом нефти. Первый наблюдается при высокой проницаемости пород и крутом наклоне пласта. Дебит в данном случае может быть высокий. Второй режим наблюдается у пологих пластов с плохой проницаемостью. Нефть в этом случае собирается с площади, находящейся в зоне расположения скважины, дебит скважин низкий.

Если в залежи нефти одновременно действуют различные движущие силы, то такой режим её работы называется смешанным.

При разработке газовых месторождений гравитационный режим и режим растворённого газа отсутствуют.

В любом случае, потенциальная энергия пласта не обеспечивает полноты отбора нефти из залежи. Этому препятствуют силы трения, силы поверхностного натяжения, капиллярные силы.

Способы добычи нефти

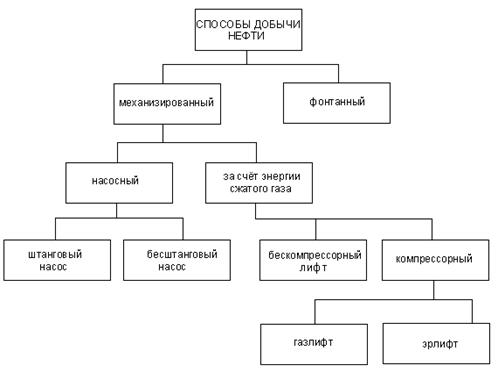

Принципиально существует два способа добычи нефти: фонтанный и механизированный (рис. 4.1).

Рис. 4.1. Способы добычи нефти

Фонтанный способ самый дешёвый и наименее трудоёмкий. Применяется он в начальный период разработки месторождений, когда нефть поднимается до устья скважины за счёт потенциальной энергии пласта. Условием фонтанирования является превышение пластового давления над гидростатическим давлением столба жидкости, заполняющей скважину. Все газовые скважины эксплуатируются фонтанным способом.

Для добычи нефти фонтанным способом внутрь эксплуатационной колонны опускают ещё одну колонну насосно-компрессорных труб (НКТ). Внутренний диаметр НКТ составляет 40…100 мм и подбирается опытным путём в зависимости от ожидаемого дебита и глубины скважины, пластового давления и условий эксплуатации. НКТ предохраняют обсадные эксплуатационные трубы от эрозии, выноса твёрдых частиц с забоя, обеспечивают возможность использования межтрубного пространства для различных технологических операций (введение ингибиторов коррозии, поверхностно-активных веществ, глушение скважины и т.д.).

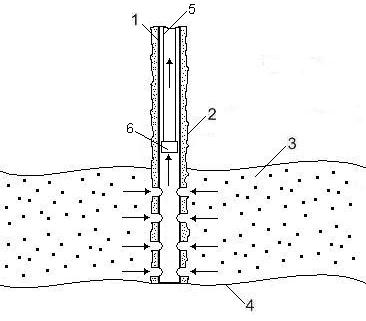

Нефть из пласта через перфорированные отверстия в стенке эксплуатационных труб поступает внутрь скважины. Затем через башмак, который находится на нижнем конце НКТ, нефть поступает внутрь насосно-компрессорных труб и далее по ним поднимается к устью скважины (рис. 4.2).

Рис. 4.2. Схема поступления нефти из пласта

в насосно-компрессорные трубы:

1 – эксплуатационные трубы; 2 – цементное кольцо;

3 – нефтяной пласт; 4 – подошва пласта;

5 – насосно-компрессорные трубы (НКТ); 6 – башмак

Верхний конец НКТ соединяется с оборудованием устья скважины, которое предназначено для герметизации межтрубного пространства, отвода продукции скважины, проведения различных технологических операций, ремонтных и других работ.

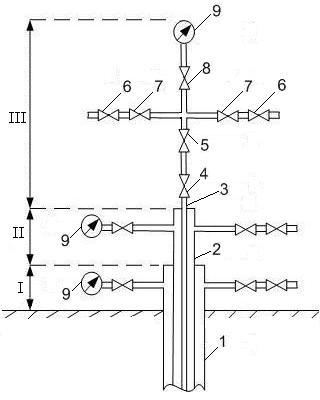

При фонтанном, компрессорном и бескомпрессорном способах добычи нефти устье скважины оборудуется колонной головкой и фонтанной арматурой. Фонтанная арматура состоит из трубной головки и фонтанной ёлки (рис. 4.3).

Рис. 4.3. Схема оборудования устья скважины:

I – колонная головка; II – трубная головка; III – фонтанная ёлка;

1 – кондуктор; 2 – эксплуатационная колонна;

3 – насосно-компрессорные трубы; 4 – коренная задвижка;

5 – задвижка с пневмоприводом; 6 – рабочая задвижка;

7 – резервная задвижка; 8 – буферная задвижка; 9 – манометр

Колонная головка предназначена для соединения верхних концов всех обсадных колонн, кроме эксплуатационной (кондуктора, промежуточной колонны), герметизации межтрубных пространств и служит опорой для фонтанной арматуры.

Трубная головка служит для обвязки насосно-компрессорных труб, герметизации межтрубного пространства между эксплуатационной колонной и НКТ, для проведения различных технологических операций при освоении, эксплуатации и ремонте скважин. Обычно трубная головка представляет собой крестовину с двумя боковыми отводами и трубной подвеской. Боковые отводы предназначены для замера давления, отбора газа, закачки в межтрубное пространство воды, ингибиторов коррозии и гидратообразования, глинистого раствора при глушении скважины. Монтируется трубная головка на колонной головке.

Фонтанные ёлки по конструкции делятся на крестовые и тройниковые. На рис. 4.3 приведена схема крестовой ёлки. Фонтанная ёлка предназначена для управления потоком продукции скважины и регулирования его параметров, для установки манометров, термометров и других приспособлений, служащих для спуска и подъёма глубинных приборов.

Ёлка состоит из вертикального ствола и боковых отводов-выкидов (струн). На каждом отводе устанавливают две задвижки: рабочую 6 и резервную (ближайшую к стволу) 7. На стволе устанавливается коренная (главная, центральная) задвижка 4 и буферная задвижка 8. На отводах имеются «карманы» для термометров и штуцеры для манометров. Один боковой отвод является рабочим, второй – резервным.

Фонтанная арматура изготавливается на рабочее давление в пределах 7…105 МПа с диаметром проходного сечения ствола от 50 до 150 мм.

Тройниковая ёлка имеет также два отвода, но расположенных по высоте ствола один над другим. Верхний отвод является рабочим, нижний резервным. Такое расположение связано с тем, что тройниковая ёлка применяется в скважинах, в продукции которых содержится песок или ил. При абразивном разрушении верхнего тройника скважина переводится на работу через нижний отвод, а верхний отвод подвергается ремонту.

Крестовая ёлка компактнее, имеет меньшую высоту, её проще обслуживать.

Продукция скважины по рабочему отводу фонтанной ёлки поступает далее в манифольд, который представляет собой систему труб и отводов с задвижками или кранами (на рис. 4.3 не показано). Манифольд служит для соединения фонтанной арматуры с трубопроводом, по которому продукция скважины поступает на групповую замерную установку (ГЗУ). Манифольд имеет штуцер регулирования расхода продукции скважины, вентили для отбора проб жидкости и газа, устройство для сброса продукции на факел, предохранительный клапан. Аналогичный манифольд имеется и у резервного отвода фонтанной ёлки.

Постепенно, по мере эксплуатации месторождения, пластовое давление снижается и наступает момент, когда потенциальной энергии пласта становится недостаточно для подъёма нефти на поверхность. В этом случае применяют механизированные способы добычи нефти.

В зависимости от вида затрачиваемой внешней энергии механизированный способ нефти делится на насосный и добычу с помощью энергии сжатого газа.

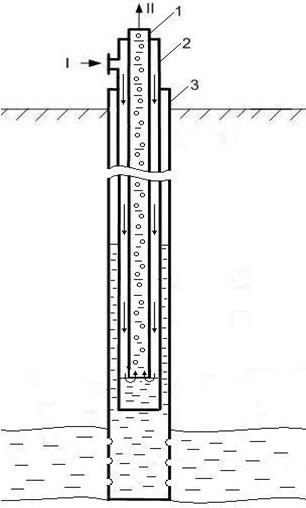

Добыча нефти с помощью энергии сжатого газа заключается в искусственном уменьшении веса столба нефти, заполняющей скважину, за счёт смешения нефти с газом, подаваемым извне под давлением. В результате значительного снижения гидростатического давления столба нефти происходит её подъём на поверхность за счёт оставшейся потенциальной энергии пласта.

Этот способ делится на компрессорный и бескомпрессорный.

Компрессорный способ заключается в сжатии газа на специальной компрессорной стации последующим его нагнетании в скважину, где он смешивается с нефтью, уменьшая её плотность. Самый простой путь для этого – подача сжатого (до 5 МПа) газа в кольцевое пространство между эксплуатационными и насосно-компрессорными трубами.

По современной технологии в скважину внутрь эксплуатационных труб опускают две соосные трубы. Внутренняя труба, по которой нефтегазовая смесь поднимается наверх, называется подъёмной, а внешняя – воздушной. Подъёмная труба короче воздушной, газ подается в кольцевое пространство между этими трубами (рис. 4.4).

Рис. 4.4. Схема добычи нефти с помощью энергии сжатого газа:

I – сжатый газ; II – газонефтяная смесь;

1 – подъёмная труба; 2 – воздушная труба;

3 – эксплуатационная труба

При закачке газа нефть сначала полностью вытесняется из кольцевого пространства в подъёмную трубу, затем в эту трубу проникает закачиваемый газ и смешивается с нефтью. Плотность смеси в подъёмной трубе становится значительно меньше плотности нефти. Чтобы уравновесить давление, создаваемое столбом нефти между трубами 2 и 3, столб смеси в трубе 1 удлиняется и достигает поверхности земли.

В зависимости от того, какой газ под давлением закачивается в скважину, различают два способа компрессорной добычи нефти. Если закачивают попутный нефтяной или природный газ – это газлифт. Если закачивают воздух – эрлифт. Эрлифт применяют редко, так как при контакте с воздухом нефть окисляется и осмоляется.

Для закачки газа строят специальные газлифтные компрессорные станции.

Если в скважину подают газ без дополнительного сжатия (при наличии на месторождении газовых пластов высокого давления), такой способ называется бескомпрессорным лифтом.

При большом падении давления в пласте извлечь нефть невозможно с помощью энергии сжатого газа. В этом случае применяют насосный способ. Все применяемые насосы можно разделить на две группы: штанговые и бесштанговые.

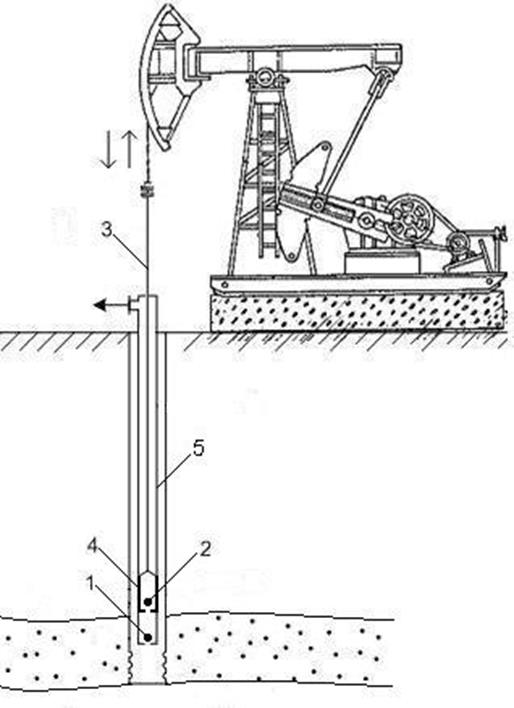

Штанговый насос – плунжерный насос, привод которого осуществляется станком-качалкой с поверхности с помощью штанги (рис. 4.5). В нижней части имеется всасывающий клапан 1. Плунжер насоса, снабженный нагнетательным клапаном 2, подвешивается на насосной штанге 3. Станок-качалка сообщает возвратно-поступательное движение штанге.

При ходе плунжера вверх нагнетательный клапан 2 закрывается, так как на него действует давление вышележащего столба жидкости и плунжер работает как поршень, выталкивая нефть на поверхность. Одновременно открывается всасывающий клапан 1 и нефть поступает в цилиндр насоса 4. При ходе плунжера вниз всасывающий клапан закрывается, нагнетательный клапан открывается и через полый плунжер нефть выдавливается из цилиндра насоса в насосную трубу 5. При непрерывной работе насоса в результате подкачки нефти её уровень поднимается до устья скважины.

В настоящее время около 75% действующих скважин в мире эксплуатируются с помощью штанговых насосов. Недостатками этих насосов являются громоздкость, возможный обрыв штанг, ограниченность применения в наклонных и сильнообводнённых скважинах, недостаточно высокая производительность (до 500 м3 в сутки), небольшие глубины эксплуатации (до 2,5 км).

В связи с этим, все шире применяют добычу нефти с помощью бесштанговых насосов, в качестве которых можно использовать погружные электроцентробежные, винтовые, диафрагменные, гидропоршневые, струйные насосы.

Рис. 4.5. Схема добычи нефти штанговым насосом:

1 – всасывающий клапан; 2 – нагнетательный клапан;

3 – штанга; 4 – цилиндр насоса; 5 – насосная труба

Недостатками электроцентробежных насосов являются низкая эффективность в малодебитных скважинах, падение подачи, напора и КПД для вязких нефтей и при увеличении содержания газа на приёме насоса.

При добыче высоковязких нефтей эффективны погружные винтовые насосы.

И призабойной зоны

Эти методы также позволяют сократить сроки разработки залежей за счёт более интенсивного отбора нефти.

По мере разработки залежи происходит засорение призабойной зоны – заполнение пор твердыми и разбухшими частицами породы, асфальто-смолистыми веществами, кристаллами неорганических солей, твёрдыми парафинами. Для повышения проницаемости пор пласта применяют механические, химические и физические методы.

1. Механические методы – это гидроразрыв пласта, гидропескоструйная перфорация и торпедирование скважин.

Гидроразрыв пласта – это закачка в него под давлением до 60 МПа нефти, воды, нефтепродуктов и других жидкостей. В результате в породе образуются новые и расширяются уже существующие трещины. Чтобы трещины в дальнейшем не закрылись, в жидкость добавляют песок, стеклянные и пластмассовые шарики. Этот метод наиболее эффективен при низкой проницаемости пласта и дает увеличение дебита скважин в 2…3 раза.

Гидропескоструйная перфорация – процесс создания отверстий в стенке эксплуатационной колонны, цементной оболочке и породе за счет энергии песчано-жидкостной струи, истекающей из насадок перфоратора. Рабочая жидкость с содержанием песка 50…200 г/л закачивается в скважину с расходом 3…4 л/с. На выходе из насадок перфоратора ее скорость составляет 200…260 м/с, а перепад давления 18…22 МПа. При таких условиях скорость перфорации составляет 0,6…0,9 мм/с.

Торпедирование скважин – это воздействие на призабойную зону пласта взрывом. Для этого в скважине напротив продуктивного пласта помещают взрывчатку и подрывают её. Ударная волна вызывает растрескивание отложений и вынос осадков из каналов пор породы.

2. Химические методы – это обработка призабойной зоны кислотами, растворами поверхностно-активных веществ (ПАВ), органическими растворителями и другими химическими реагентами.

Кислотная отработка призабойной зоны производится соляной, плавиковой, уксусной, серной или угольной кислотами.

Соляная кислота НСl, используемая в виде 8…15%-го раствора, растворяет карбонатные породы (известняки, доломиты), слагающие продуктивные пласты, а также привнесённые в пласт загрязняющие частицы. При этом протекают следующие реакции:

CaCO3 + 2HCl = CaCl2+ H2O + CO2

MgCO3 + 2HCl = MgCl2 + H2O + CO2

Полученные в результате хлориды кальция и магния растворяются в воде и удаляются с продукцией скважин, образуя новые пустоты и каналы.

Плавиковая кислота НF в смеси с соляной кислотой предназначена для воздействия на песчаники, а также для удаления глинистого раствора, попавшего в поры во время бурения или глушения скважины.

Уксусная кислота СН3СООН добавляется в соляную кислоту для замедления скорости растворения карбонатной породы. Благодаря этому активный раствор соляной кислоты глубже проникает в поры породы. Кроме этого, уксусная кислота предотвращает выпадение в осадок гидрооксида железа Fe(OH)3.

Серную кислоту Н2SО4 используют в концентрированном виде (98%). Во-первых, при её смешении с пластовой водой происходит выделение тепла, что приводит к снижению вязкости нефти и увеличению дебита скважин. Во-вторых, при химическом взаимодействии серной кислоты с алкилароматическими углеводородами образуются поверхностно-активные вещества (алкилбензолсульфонаты), которые облегчают проницаемость нефти по порам пласта. Концентрированная серная кислота не разрушает металл скважины. Коррозия начинается при разбавлении кислоты водой.

Применять серную кислоту можно только для нефтяных пластов, образованных песчаниками. А в известняках и доломитах образуется нерастворимый сульфат кальция СаSO4, забивающий поры пласта и ухудшающий проницаемость призабойной зоны.

Угольная кислота применяется для пород, содержащих в порах пласта карбонаты кальция и магния и асфальто-смолистые отложения.

Обработка призабойной зоны растворами ПАВ предназначена для очистки каналов пор от воды и разбухших частиц. Дело в том, что вода, попадая на забой скважины, закупоривает часть пор, препятствуя притоку нефти и газа. Кроме того, вода вызывает разбухание и разрушение глинистых частиц породы, которые также забивают каналы пор.

ПАВ снижают поверхностное натяжение на границе воды с нефтью, газом и породой. При этом размер капель воды в порах уменьшается в несколько раз и облегчается их вынос. Некоторые ПАВ делает поверхность пор несмачиваемой для воды, но смачиваемой для нефти, что также улучшает фильтрацию последней.

Обработка призабойной зоны органическими растворителями и химическими реагентами предназначена для очистки каналов пор от асфальто-смолистых и парафиновых отложений. Для этих целей применяют газовый конденсат, газовый бензин, толуол, реагент СНПХ и др.

3. Физические методы – это тепловая обработка и вибровоздействия.

Тепловая обработка призабойной зоны предназначена для удаления из каналов пор пласта парафиновых и асфальто-смолистых отложений. Для этого применяют горячую нефть, водяной пар, электронагрев, термоакустическое и высокочастотное электромагнитоакустическое воздействие.

Вибровоздействия на призабойную зону – это обработка пульсирующим давлением. Благодаря наличию жидкости в порах пласта, по нему распространяются как искусственно создаваемые колебания, так и отражённые волны. Путём подбора частоты колебания можно добиться резонанса обоих видов волн, в результате чего возникнут растрескивания отложений в порах и увеличится проницаемость пласта.

Сепарация нефти от газа

В процессе подъема нефти из пласта и транспорта ее до ЦППН постепенно снижается давление, и газ выделяется из нефти. Объем газа по мере снижения давления увеличивается, и поток нефти будет двухфазным или нефтегазовым. В случае расслоения воды и нефти поток может быть трёхфазным.

Объём газа при нормальных условиях обычно в несколько десятков раз больше объёма жидкости, поэтому совместный транспорт нефти и газа осуществляют под давлением на экономически целесообразные расстояния (до ДНС), а затем выделившийся при данных условиях газ отделяют и транспортируют отдельно.

Процесс отделения газа от нефти называется сепарацией. Аппарат, в котором это происходит, называется нефтегазовым сепаратором, или двухфазным сепаратором. Если в сепараторе производится ещё и отделение пластовой воды – это трёхфазный сепаратор.

Все групповые замерные установки (ГЗУ) оснащены нефтегазовыми сепараторами с целью раздельного измерения дебита по жидкости и газу. После измерения нефть и газ снова смешиваются в один поток и под собственным давлением поступают на ДНС.

Отвод отсепарированного газа осуществляется на ДНС и УПН ступенчато, постепенно, с понижением давления. Ступеней сепарации может быть несколько, и окончательное отделение газа происходит в концевых сепараторах или резервуарах при давлении, близким к атмосферному. Чем больше ступеней сепарации, тем больше выход дегазированной нефти из одного и того же количества пластовой жидкости. Но при этом увеличиваются капитальные затраты.

Первую ступень сепарации осуществляют на ДНС при давлении 0,6 МПа. Сепараторы на первой ступени называются сепараторами высокого давления. В них отделяется в основном метан и этан – это так называемый сухой газ. Он может транспортироваться на ГПЗ под собственным давлением без дополнительного сжатия компрессорами.

Следующие ступени сепарации осуществляются на УПН в сепараторах среднего и низкого давления. Обычно достаточно трёх ступеней сепарации. Количество ступеней и давление сепарации определяется с учётом энергии пласта, физико-химических свойств нефти и схемы подготовки нефти.

В общем случае, необходимый диаметр и объём сепаратора с уменьшением давления увеличиваются, так как при этом увеличивается объём газа.

Конструктивно сепараторы бывают вертикальные и горизонтальные. Все сепараторы состоят условно из четырёх секций:

1. Основная сепарационная секция – это зона, куда непосредственно поступает нефть из узла ввода сырья. Здесь происходит отделение основной массы газа от нефти. В этой секции необходимо быстро отделить газ, удалить основную массу жидкости и извлечь крупные капли из газового потока. На это влияет способ ввода сырья (радиальный; тангенциальный) и использование насадок – диспергаторов.

2. Осадительная секция, предназначенная для дополнительного отделения пузырьков газа из нефти. Для этого нефть направляют тонким слоем по наклонным плоскостям с большой площадью поверхности испарения.

3. Секция сбора дегазированной нефти. Обычно располагается в нижней части аппарата.

4. Каплеуловительная секция, служащая для улавливания мельчайших капелек нефти, уносимых потоком газа. Располагается в верхней части аппарата.

Вертикальные сепараторы

Вертикальные сепараторы (старое название трапы) имеют меньшую производительность по газу и жидкости, но позволяют проще удалять из аппарата механические примеси. В них легче осуществляется регулирование уровня жидкости, очистка от отложений твёрдого парафина. Вертикальные сепараторы занимают меньшую площадь, обеспечивают более высокую точность замеров расхода жидкости в широком диапазоне нагрузок.

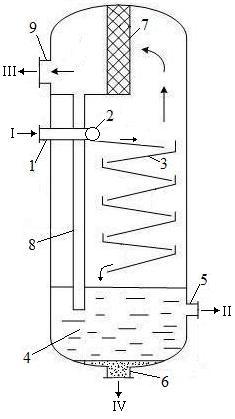

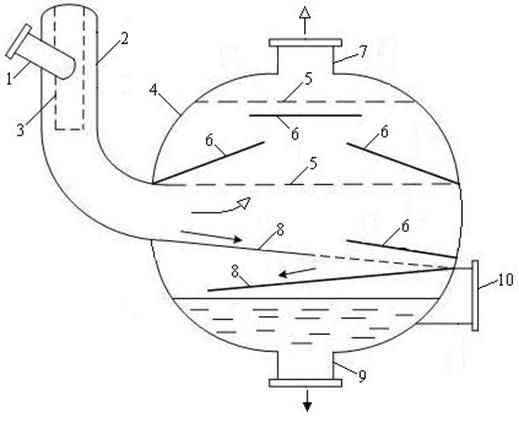

На рис. 8.1 приведена принципиальная схема вертикального сепаратора.

Рис. 8.1. Схема вертикального сепаратора:

I – нефтегазовая смесь; II – дегазированная нефть; III – газ; IV – механические примеси; 1 – штуцер ввода сырья; 2 – распределительный коллектор; 3 – наклонные полки; 4 – секция сбора нефти; 5 – штуцер вывода нефти; 6 – штуцер вывода мехпримесей; 7 – жалюзийный каплеуловитель; 8 – дренажная труба; 9 – штуцер вывода газа

Сепаратор представляет собой вертикальный цилиндрический аппарат диаметром 1,6 м. Нефтегазовая смесь (рис. 8.1) под давлением поступает через штуцер 1 к раздаточному коллектору 2, из которого смесь попадает на наклонные полки 3, увеличивающие время стекания нефти и создающие большую площадь выделения пузырьков газа.

Дегазированная нефть стекает в секцию 4, где происходит отделение механических примесей. Нефть выводится через штуцер 5, механические примеси (песок, грязь и т.д.) – через штуцер 6.

Основной поток газа вместе с мельчайшими капельками нефти поднимается вверх и поступает в жалюзийный каплеуловитель 7, в котором происходит «захват» (прилипание) капелек жидкости. Уловленная жидкость затем стекает плёнкой по дренажной трубе 8 в секцию 4. Газ через штуцер 9 выводится из сепаратора.

На рис. 8.2 показана схема ввода сырья в сепаратор. Нефтегазовая смесь через штуцер 1 поступает в раздаточный коллектор 2 в виде горизонтальной глухой трубы со щелевым выходом внизу. Через эту щель смесь поступает на наклонную полку по всей её ширине.

Рис. 8.2. Схема узла ввода сырья в сепаратор:

I – нефтегазовая смесь; 1 – штуцер ввода сырья;

2 – раздаточный коллектор; 3 – щель для выхода

нефтегазовой смеси; 4 – корпус сепаратора

Недостатками вертикальных сепараторов являются меньшая производительность по сравнению с горизонтальными сепараторами при одном и том же диаметре, более низкая эффективность сепарации и меньшая устойчивость процесса сепарации для пульсирующих потоков.

Горизонтальные сепараторы

Горизонтальные сепараторы получили наибольшее распространение, так как по сравнению с вертикальными имеют более высокую производительность при одном и том же объёме аппарата, лучшее качество сепарации, простоту обслуживания и ремонта.

По конструкции горизонтальные сепараторы могут быть одноёмкостные и двухёмкостные. Одноёмкостные широко применяются на ДНС и УПН на всех ступенях сепарации. Двухёмкостные применяются в основном на автоматизированных групповых замерных установках (АГЗУ).

Трёхфазные сепараторы также являются горизонтальными и, в основном, одноёмкостными.

На рис. 8.3 приведена принципиальная схема горизонтального одноёмкостного сепаратора.

Рис. 8.3. Схема горизонтального сепаратора:

1 – штуцер ввода сырья; 2 – распределительное устройство; 3 – наклонные полки; 4 – устройство для предотвращения образования воронки; 5 – штуцер для вывода нефти; 6 – пеногаситель; 7 – каплеуловитель; 8 – штуцер для выхода газа; 9 – люк-лаз

Газонефтяная смесь (см. рис. 8.3) поступает через штуцер 1 и распределительное устройство 2 на наклонные полки 3, снабжённые порогами. Стекая по этим полкам, нефть освобождается от пузырьков газа. Дегазированная нефть накапливается в нижней части сепаратора и выводится из аппарата через устройство для предотвращения образования воронки 4 и штуцер 5.

Газ, выделившейся из нефти, проходит пеногаситель 6, где разрушается пена, каплеуловитель 7, и через штуцер 8 отводится из аппарата.

В табл. 8.1 приведены основные технические характеристики сепараторов типа НГС, где V – объём аппарата, DВ – внутренний диаметр, L – длина сепаратора, вычисленная исходя из его объёма и диаметра.

Пример условного обозначения сепаратора: НГС-0,6-3400, где НГС – нефтегазовый сепаратор; 0,6 – расчётное давление, МПа; 3400 – внутренний диаметр аппарата, мм.

Таблица 8.1

Техническая характеристика нефтегазовых сепараторов типа НГС

| Шифр аппарата | V, м3 | DВ, м | L, м | Производительность, м3/ч | |

| по нефти | по газу (при н.у.) | ||||

| НГС-0,6-1200 | 6,3 | 1,2 | 5,57 | 20 – 100 | 20700 |

| НГС-1,0-1200 | 23300 | ||||

| НГС-1,6-1200 | 31400 | ||||

| НГС-2,5-1200 | 39000 | ||||

| НГС-4,0-1200 | 55000 | ||||

| НГС-6,3-1200 | 74900 | ||||

| НГС-0,6-1600 | 12,5 | 1,6 | 6,22 | 45 – 225 | 41400 |

| НГС-1,0-1600 | 46700 | ||||

| НГС-1,6-1600 | 62900 | ||||

| НГС-2,5-1600 | 78000 | ||||

| НГС-4,0-1600 | 110000 | ||||

| НГС-6,3-1600 | 149500 | ||||

| НГС-0,6-2000 | 25 | 2,0 | 7,96 | 86 – 430 | 62200 |

| НГС-1,0-2000 | 70000 | ||||

| НГС-1,6-2000 | 94400 | ||||

| НГС-2,5-2000 | 117200 | ||||

| НГС-4,0-2000 | 165000 | ||||

| НГС-6,3-2000 | 224800 | ||||

| НГС-0,6-2400 | 50 | 2,4 | 11,06 | 160 – 800 | 82900 |

| НГС-1,0-2400 | 93500 | ||||

| НГС-1,6-2400 | 125500 | ||||

| НГС-2,5-2400 | 156300 | ||||

| НГС-4,0-2400 | 220000 | ||||

| НГС-0,6-3000 | 100 | 3,0 | 14,15 | 300 – 1500 | 124000 |

| НГС-1,0-3000 | 140000 | ||||

| НГС-1,6-3000 | 188000 | ||||

| НГС-2,5-3000 | 134000 | ||||

| НГС-4,0-3000 | 330000 | ||||

| НГС-0,6-3400 | 150 | 3,4 | 16,53 | 450 – 2250 | 165000 |

| НГС-1,0-3400 | 187000 | ||||

| НГС-1,6-3400 | 251000 | ||||

| НГС-2,5-3400 | 312000 | ||||

| НГС-4,0-3400 | 440000 | ||||

Гидроциклонные сепараторы

Для повышения эффективности процесса сепарации в горизонтальных сепараторах используют гидроциклонные устройства. Гидроциклонные сепараторы могут быть одноёмкостные и двухъёмкостные.

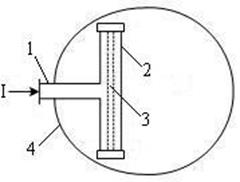

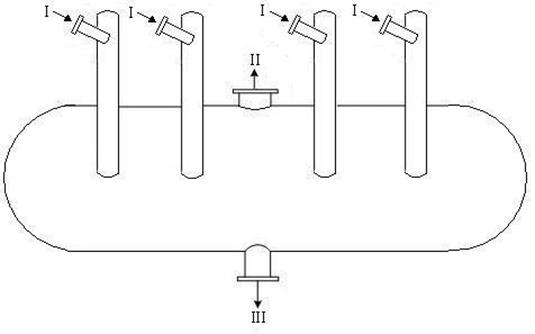

Одноёмкостные гидроциклонные сепараторы могут применять на первой ступени сепарации, а для нефтей с большими газовыми факторами – на второй и третьей ступени. Сепаратор состоит из одной или нескольких гидроциклонных головок и технологической ёмкости (рис. 8.4).

Рис. 8.4. Схема гидроциклонного одноёмкостного сепаратора:

1 – штуцер ввода сырья; 2 – корпус гидроциклона; 3 – направляющий патрубок; 4 – корпус сепаратора; 5 – распределительные решётки; 6 – каплеотбойники; 7 – штуцер вывода газа; 8 – сливные полки; 9 – штуцер вывода нефти; 10 – люк-лаз

Газонефтяной поток (см. рис. 8.4) входит тангенциально через штуцер 1 в корпус гидроциклона 2, диаметр которого 250 мм. Благодаря такому способу ввода смесь приобретает вращательное движение вокруг патрубка 3, образуя нисходящий вихрь. Более тяжёлая нефть прижимается к стенкам гидроциклона 2, а газовый вихрь, вращаясь, движется в центре. Под действием центробежной силы газ выделяется из стекающей пленки. В нижней части циклона предусмотрены устройства для предотвращения смешения газа с нефтью (на схеме не показаны).

Далее газовый и нефтяной потоки раздельно поступают в корпус сепаратора 4. Более лёгкий газ направляется вверх, проходит распределительные решетки 5, каплеотбойники 6 и выходит из сепаратора через штуцер 7. Решетки 5 нужны для выравнивания скорости газового потока путем распределения его по всему сечению аппарата и вместе с каплеотбойниками 6 улавливают капли жидкости.

Более тяжёлая нефть поступает на сливные полки 8, стекает тонким слоем и освобождается от пузырьков газа. Кроме этого, полки обеспечивают равномерное поступление нефти в нижнюю часть ёмкости и уменьшают пенообразование. Разгазированная нефть выводится из сепаратора через штуцер 9.

Гидроциклонных головок в сепараторе может быть несколько, схема такого аппарата приведена на рис. 8.5.

Рис. 8.5. Схема одноёмкостного гидроциклонного сепаратора

с несколькими гидроциклонами:

I – газонефтяная смесь; II – газ; III - нефть

Число гидроциклонов может быть 4, 6 или 8. Условное обозначение таких сепараторов следующее: например, ГС-4-1600-0,6, где ГС – гидроциклонный сепаратор, 4 – число гидроциклонных головок, 1600 – внутренний диаметр корпуса сепаратора в мм, 0,6 – рабочее давление в МПа.

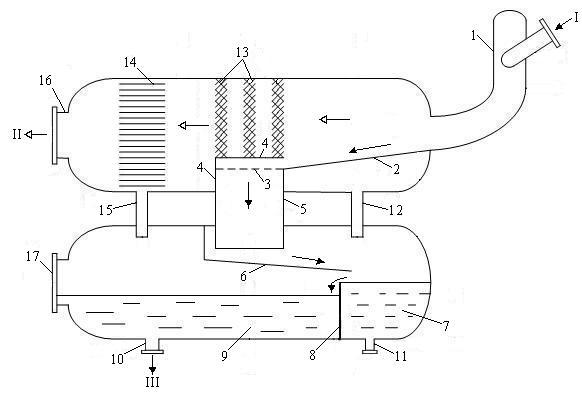

Гидроциклонные двухъёмкостные сепараторы применяются на автоматизированных замерных установках типа «Спутник», после которых нефть и газ снова смешиваются и транспортируются на ДНС или УПН. Схема такого сепаратора приведена на рис. 8.6.

Нефтегазовый поток, разделенный в гидроциклоне 1, поступает в верхнюю ёмкость сепаратора. Нефть по сливной полке 2 попадает на разбрызгиватель 3, где поток разбивается на отдельные струйки. Отбойники 4 изолируют зону разбрызгивателя от зоны движения газового потока. Далее нефть через сливной патрубок 5 попадает в нижнюю ёмкость сепаратора. Там по сливной полке 6 нефть сначала поступает в отсек 7, где улавливается грязь и механические примеси, а затем через перегородку 8 нефть поступает в отсек сбора 9 и выходится через штуцер 10.

Рис. 8.6. Схема гидроциклонного двухъёмкостного сепаратора:

I – нефтегазовая смесь; II – газ; III – нефть; 1 – гидроциклон; 2 – сливная полка; 3 – разбрызгиватель; 4 – каплеотбойники; 5 – сливной патрубок; 6 – сливная полка; 7 – отсек для улавливания мехпримесей; 8 – перегородка; 9 – отсек для сбора нефти; 10 – штуцер для вывода разгазированной нефти; 11 – штуцер для сброса грязи и мехпримесей; 12 и 15 – дренажные патрубки; 13 – перфорированные сетки; 14 – жалюзийная насадка; 16 – штуцер для отвода газа; 17– люк-лаз

Газ на выходе из гидроциклона проходит три зоны. Сначала в зоне грубой очистки (до сеток 13) за счет резкого снижения скорости крупные капли нефти осаждаются под действием гравитационных сил и стекают через патрубок 12 в нижнюю ёмкость. Во второй зоне газ очищается от мелких капель, проходя через перфорированные сетки 13. В третьей зоне газ проходит жалюзийную насадку 14, где задерживаются более мелкие капли. Уловленные таким образом во второй и третьей зонах капли нефти стекают через патрубок 15 в нижнюю ёмкость. Газ выходит из сепаратора через штуцер 16.

Сепараторы такого типа могут иметь следующие обозначения, например: СУ-2-3000-2,5, где СУ – сепарационная установка, 2 – двухъёмкостная, 3000 – производительность в м3/сутки, 2,5 – рабочее давление в МПа. На ДНС применяют, например, СУН-2-1500-0,6, где СУН – сепарационная установка с насосной откачкой, остальные обозначения аналогичные. Разработаны и другие модификации гидроциклонных сепараторов.

8.6. Сепараторы с предварительным отбором газа

При совместном движении нефти и газа в трубопроводах протяжённостью несколько километров в результате падения давления происходит медленная, но равновесная сепарация нефти от газа. Так, при движении нефтегазовой смеси в трубе со скоростью до 5 м/с, наблюдается почти полное разделение потока на жидкую и газовую фазу. Это явление и используется в сепараторах с предварительным отбором газа.

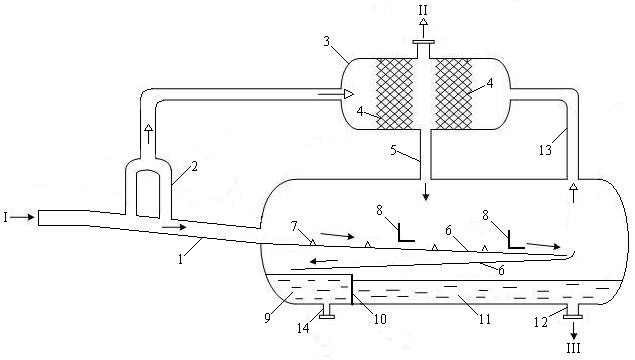

Для этого предусматривают подводящую трубу необходимого диаметра, обеспечивающую разделение фаз и устройство для отбора газа из трубы (см. рис. 8.7).

Нефтегазовая смесь подводится к корпусу сепаратора по наклонному трубопроводу 1, наклон которого к горизонту может колебаться в пределах 3…4о. К нему вертикально приварена газоотводная вилка 2 – компенсатор-депульсатор. В наклонном трубопроводе нефть и газ ещё больше разделяются, нефть по продолжению трубопровода вводится в корпус сепаратора, а газ по вилке поступает в каплеуловитель 3, который фактически работает как сепаратор газа от капель нефти, поэтому его ещё называют газосепаратор. Унесённые потоком газа капли нефти задерживаются в жалюзийных насадках 4 и стекают через патрубок 5 в сепаратор.

Нефть с остатками газа поступает в корпус сепаратора и попадает сначала в плоский диффузор (на схеме не показан). В диффузоре постепенно происходит снижение скорости нефтегазового потока. Из диффузора нефть поступает с малой скоростью на наклонные полки 6, где происходит интенсивное отделение оставшихся пузырьков газа от нефти. Полки находятся под углом 5…7о, они имеют поперечные планки-пороги 7 высотой 20…25 см через 50…70 см – для турбулизации потока. По ходу движения нефти предусмотрены пеногасители 8.

Рис. 8.7. Схема сепаратора с предварительным отбором газа:

I – нефтегазовая смесь; II – газ; III – нефть; 1 – наклонная подводящая труба; 2 – газоотводная вилка (компенсатор-депульсатор); 3 – каплеуловитель (сепаратор газа); 4 – жалюзийные насадки; 5 – дренажный патрубок; 6 – наклонные полки; 7 – поперечные планки-пороги; 8 – пеногасители; 9 – отсек для улавливания мехпримесей; 10 – перегородка; 11 – отсек для сбора разгазированной нефти; 12 – штуцер для отвода нефти; 13 – патрубок для отвода газа; 14 – штуцер для отвода мехпримесей

Отделившийся в корпусе сепаратора газ поступает через патрубок 13 в каплеуловитель 3. Нефть поступает сначала в отсек 9 для улавливания грязи и механических примесей, затем через перегородку 10 – в отсек 11 и через штуцер 12 отводится из сепаратора.

Такой способ сепарации позволяет значительно ускорить отделение газа от нефти. Газ внутри сепаратора не соприкасается с потоком жидкости, что уменьшает унос капелек нефти, так как газ имеет большую скорость. Кроме этого, в сепараторах с предварительным отбором газа меньше объём пены.

В гидроциклонных сепараторах из-за активного перемешивания фаз в нефти остаётся примерно в четыре раза больше пузырьков газа диаметром 2…3 мкм, чем в сепараторах с предварительным отбором газа. Поэтому унос газа с нефтью в гидроциклонных сепараторах больше, так как эти пузырьки не успевают полностью выделиться из нефти.

Трёхфазные сепараторы

По мере разработки месторождения растет обводнённость нефти. Основную массу пластовой воды лучше отделить от нефти как можно раньше – до поступления нефти на ЦППН, так как нагрев нефти с балластной водой приводит к большим затратам энергии.

Предварительный сброс пластовой воды осуществляется в трёхфазных сепараторах.

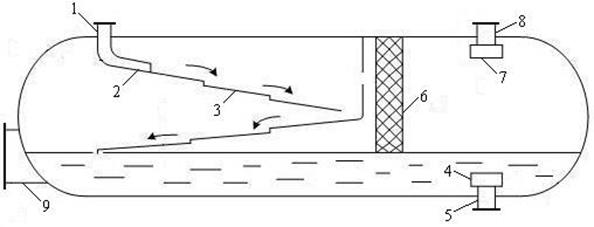

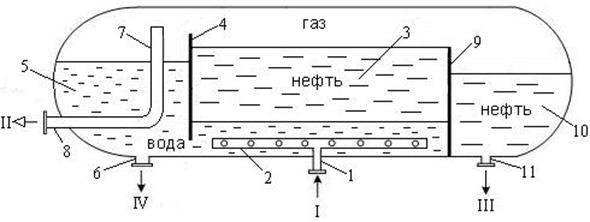

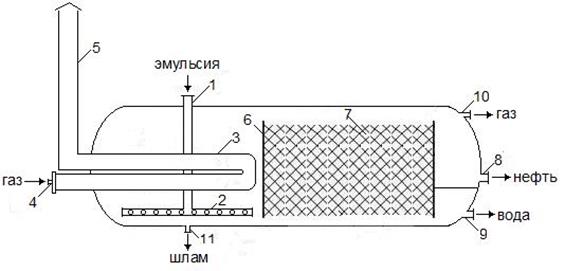

Горизонтальные трехфазные сепараторы применяются на ДНС и УПН до нагрева нефти. На рис. 8.8 приведена схема трехфазного сепаратора типа БАС-1-100, где БАС – блочная автоматизированная сепарационная установка, 1 – номер модификации, 100 – объём сепаратора в м3.

Рис. 8.8. Схема трёхфазного сепаратора:

I – смесь нефти, газа и воды; II – газ; III – нефть; IV – вода; 1 – штуцер ввода сырья; 2 – распределительный коллектор; 3 – сепарационный отсек; 4 и 9 – перегородки; 5 – водяной отсек; 6 – штуцер отвода пластовой воды; 7 – газоотводная линия; 8 – штуцер отвода газа; 10 – нефтяной отсек; 11 – штуцер отвода нефти

Предварительно смешанная с деэмульгатором продукция скважин поступает (см. рис. 8.8) через штуцер 1 и коллектор 2 в сепарационный отсек 3, где происходит гравитационное разделение нефти, газа и воды. Более тяжёлая вода собирается на дне отсека 3, из которого она перетекает под перегородкой 4 в отсек 5 и отводится через штуцер 6.

Газ поднимается в верхнюю часть сепаратора и отводится по газоотводной линии 7 через штуцер 8.

Более лёгкая нефть собирается в верхнем слое жидкой фазы отсека 3, из которого через перегородку 9 нефть поступает в отсек 10 и через штуцер 11 отводится из аппарата.

Производительность такого сепаратора 2500 м3 в сутки по жидкости.

Разработаны и другие конструкции трёхфазных сепараторов.

Обезвоживание нефти

Нефтяные эмульсии

Обезвоживание нефтей на промыслах связано с разрушением образующихся эмульсий. Эмульсия в широком понимании – это дисперсная система, состоящая из двух взаимонерастворимых или малорастворимых жидкостей, одна из которых распределена в другой в виде капель. Под нефтяными эмульсиями понимают мелкодисперсную механическую смесь нефти и воды.

Образование эмульсий может происходить в призабойной зоне, в стволе скважины, в наземном оборудовании – в результате взаимного перемешивания нефти и воды, дробления фаз и диспергирования.

Вообще эмульсии делятся на лиофильные – термодинамически устойчивые и лиофобные – термодинамически неустойчивые. К последним относятся и нефтяные эмульсии.

Жидкость, которая находится в нефтяной эмульсии в диспергированном виде, то есть в виде капель, называется дисперсной или внутренней фазой. Жидкость, в объёме которой содержатся капельки другой жидкости, называется дисперсионной средой или внешней фазой.

По полярности дисперсной фазы и дисперсионной среды нефтяные эмульсии классифицируют на два вида. Эмульсии типа нефть в воде (Н/В), в которых дисперсной фазой является неполярная жидкость – нефть, а дисперсионной средой является полярная жидкость – вода, называются эмульсиями первого рода или прямыми. Эмульсии типа вода в нефти (В/Н), то есть эмульсии неполярной жидкости в полярной, называются эмульсиями второго рода или обратными.

В прямых эмульсиях (Н/В) внешней фазой является вода, поэтому они смешиваются с водой в любых отношениях и обладают высокой электропроводностью. Обратные эмульсии (В/Н) смешиваются только с углеводородной жидкостью и не обладают заметной электропроводностью. Тип образующейся эмульсии в основном зависит от соотношения объёмов нефти и воды, дисперсионной средой обычно стремится та жидкость, объём которой больше.

Нефтяные эмульсии классифицируют также по концентрации дисперсной фазы в дисперсионной среде на три типа.

1. Разбавленные эмульсии, содержащие до 0,2% об. дисперсной фазы. Диаметр капелек дисперсной фазы составляет около 10-5 см, на капельках имеются электрические заряды, вероятность столкновения капелек низкая и эти эмульсии весьма стойкие.

2. Концентрированные эмульсии, содержащие до 74% об. дисперсной фазы. Капельки в таких эмульсиях могут осаждаться (седиментировать).

3. Высококонцентрированные эмульсии, содержащие более 74% об. дисперсной фазы. Капельки дисперсной фазы не способны к седиментации.

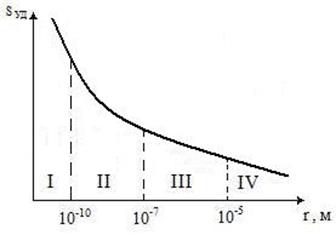

В процессе образования эмульсий существенную роль играет не суммарная поверхность капель дисперсной фазы, а удельная поверхность дисперсной фазы S уд:

где S – площадь поверхности капель дисперсной фазы, м2;

V – объём капель дисперсной фазы, м3;

d – диаметр капель, м;

r – радиус капель, м.

На рис. 9.1 приведена зависимость удельной поверхности дисперсной фазы от радиуса капель.

Рис. 9.1. Зависимость удельной поверхности дисперсной фазы S УД

от радиуса капель r:

I – молекулярно-дисперсная система; II – коллоидная система;

III – микрогетерогенная система; IV – грубодисперсная система

Дробление капель дисперсной фазы на более мелкие, то есть увеличение удельной поверхности дисперсной фазы, сопровождается затратой определённой энергии, которая концентрируется на поверхности раздела фаз в виде свободной поверхностной энергии. Свободная поверхностная энергия единицы площади на границе жидкость-жидкость называется поверхностным, или межфазным натяжением σ (Н/м).

При любом способе выражения величина σ определяется работой, произведённой против силы молекулярного взаимодействия. Поэтому жидкости с более интенсивным полем молекулярных сил, то есть более полярные, характеризуются высокими значениями σ. Так, для сильно полярной воды σ = 72,5∙10-3 Н/м при 20оС, для слабо полярного гексана σ = 18,4∙10-3 Н/м.

Поверхностное натяжение уменьшается с ростом температуры вследствие ослабления сил молекулярного притяжения, обусловленного увеличением среднего расстояния между молекулами. Чем больше взаиморастворимы жидкости, тем меньше поверхностное натяжение.

Дисперсные системы, состоящие из капелек одного и того же диаметра, называются монодисперсными, а дисперсные системы, состоящие из капель различного диаметра – полидисперсными. Нефтяные эмульсии относятся, как правило, к полидисперсным системам. Если капельки дисперсной фазы не видны в микроскоп, то такие системы называются ультрамикрогетерогенными (системы I и II на рис. 9.1), если капельки видны в микроскоп – это микрогетерогенные системы.

В нефтяных эмульсиях размеры капелек могут быть в пределах от 0,1 до 300 мкм (от 10-7 до 3∙10-4 м). В зависимости от диаметра капель различают три вида эмульсий.

1. Мелкодисперсные эмульсии, в которых диаметр капель не более 20 мкм.

2. Среднедисперсные эмульсии, имеющие диаметр капель в пределах 20…50 мкм.

3. Грубодисперсные эмульсии, имеющие диаметр капель более 50 мкм.

Природные эмульгаторы

В нефти и в пластовой воде всегда имеются вещества, которые способствуют образованию и стойкости нефтяных эмульсий. Такие вещества называются эмульгаторами. К ним относятся смолы, асфальтены, асфальтогеновые кислоты, нафтеновые кислоты, жирные кислоты, соли этих кислот и др. Эти эмульгаторы являются природными поверхностно-активными веществами (ПАВ). Поверхностно-активными называются вещества, понижающие поверхностное натяжение системы на границе раздела фаз.

Природные ПАВ адсорбируются на поверхности капель дисперсной фазы, то есть сосредоточиваются там в большей концентрации, чем в объёме дисперсионной среды. Понижение поверхностного натяжения обусловлено тем, что притяжение растворённых молекул ПАВ к молекулам растворителя меньше, чем взаимное притяжение самих молекул растворителя. При таком соотношении молекулярных сил молекулы ПАВ выталкиваются из объёма на поверхность капель дисперсной фазы, то есть происходит адсорбция, что вызывает понижение свободной поверхностной энергии или поверхностного натяжения.

Природные эмульгаторы могут быть ионогенные (способные диссоциировать в водных растворах на ионы) и неионогенные (не диссоциирующие в водных растворах на ионы). Молекула любого ПАВ, природного или синтезированного, ионогенного или неионогенного, по строению состоит из двух частей – короткой полярной группы и длинного неполярного углеводородного радикала (рис. 9.2).

Рис. 9.2. Условное строение молекулы ПАВ:

1 – полярная часть; 2 – неполярная часть

Полярная часть молекулы ПАВ содержит атомы кислорода, серы, азота и представляет собой карбоксильные, карбонильные, эфирные и другие группы. Полярная часть обладает значительным дипольным моментом, хорошо растворяется в воде и плохо в нефти, то есть является гидрофильной частью молекулы. Неполярная часть хорошо растворяется в нефти и плохо в воде, поэтому является гидрофобной частью молекулы. Эта особенность молекул ПАВ называется дифильностью.

Адсорбируясь на границе раздела фаз, молекулы эмульгаторов ориентируются таким образом, что гидрофильная часть молекул будет находится в воде, полярной среде, а гидрофобная часть – в нефти, неполярной среде. Таким образом, молекулы эмульгаторов растворяются в воде частично, только своей гидрофильной частью. На рис. 9.3 показано образование прямых и обратных эмульсий в присутствии эмульгаторов.

а

а

|  б

б

|

Рис. 9.3. Адсорбция молекул эмульгаторов на поверхности капель

дисперсной фазы:

а – прямая эмульсия, типа нефть в воде (Н/В); б – обратная эмульсия,

типа вода в нефти (В/Н)

Эмульгирующие свойства природных ПАВ зависят от их химического строения. Чем лучше сбалансированы по действию полярные и неполярные части молекул, тем лучше эмульгирующее действие ПАВ. При этом условии молекулы эмульгатора не будут растворяться преимущественно в какой-нибудь одной из фаз и будут находиться на межфазной поверхности.

Эмульгаторы, у которых действие полярной части преобладает над неполярной и которые лучше растворяются в воде, чем в нефти, способствуют образованию прямых эмульсий (типа нефть в воде). Молекулы таких эмульгаторов имеют, как правило, короткую неполярную часть.

Эмульгаторы, у которых действие неполярной части преобладает над полярной, способствуют образованию обратных эмульсий (типа вода в нефти).

Наиболее высокими эмульгирующими свойствами обладают нафтеновые кислоты и асфальто-смолистые вещества. Натриевые соли нафтеновых кислот плохо растворимы в нефтях, но хорошо растворимы в воде, обладают большой поверхностной активностью и существенно снижают поверхностное натяжение воды на границе с нефтью.

Щелочная вода легко образует эмульсии с нефтью, содержащей нафтеновые кислоты. Однако адсорбционный слой, образуемый нафтеновыми кислотами, непрочен, и вследствие этого образующиеся эмульсии агрегативно неустойчивы.

Асфальтены имеют высокую молекулярную массу, нерастворимы в воде, но хорошо растворимы в нефтях. При образовании эмульсий в нефтях, содержащих асфальтены, на поверхности капелек воды возникает прочный адсорбционный слой, придающий этим эмульсиям высокую степень агрегативной устойчивости.

В пластовой нефти и воде могут содержаться также твёрдые вещества (глина, гипс, песок, кварц, гидрат окиси железа Fe(OH)3 и др.), способные смачиваться как полярной, так и неполярной жидкостями.

Если твёрдый эмульгатор лучше смачивается водой, то он способствует образованию прямой эмульсии, типа нефть в воде. Если твёрдый эмульгатор лучше смачивается нефтью, то он способствует образованию обратной эмульсии, типа вода в нефти (рис. 9.4).

а

а

|  б

б

|

Рис. 9.4. Расположение частиц твёрдого эмульгатора на поверхности капель дисперсной фазы:

a – прямая эмульсия с гидрофильным эмульгатором; б – обратная эмульсия

с гидрофобным эмульгатором

Если частицы твёрдых эмульгаторов располагаются у межфазной поверхности с внутренней стороны капелек дисперсной фазы, то образуются неустойчивые эмульсии.

Деэмульгаторы

Деэмульгаторы – это искусственно синтезированные поверхностно-активные вещества, способные разрушать нефтяные эмульсии.

Разрушение нефтяных эмульсий как первого, так и второго рода можно достичь введением с систему такого поверхностно-активного вещества, которое способно вытеснить из адсорбционного слоя природный эмульгатор и не способного стабилизировать вновь эмульсию любого типа. Для успешного разрушения стабилизированной эмульсии синтетический деэмульгатор по эффективности всегда должен быть намного выше, чем природный эмульгатор.

Резервуары-отстойники

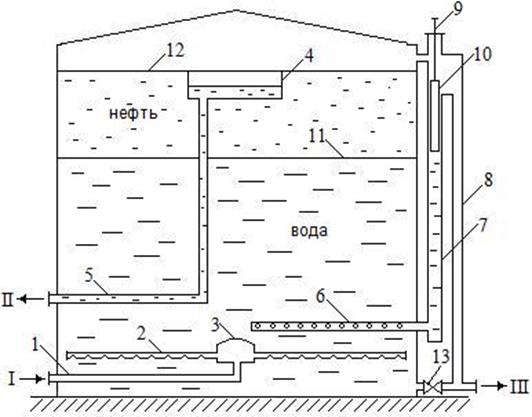

На промыслах для приёма, хранения и отпуска сырой и товарной нефти применяют резервуары типа РВС (резервуар вертикальный стальной). Резервуары-отстойники для обезвоживания нефти производят на базе типовых вертикальных резервуаров РВС. Они должны работать с постоянным уровнем нефти (чтобы исключить большие «дыхания») и оборудоваться специальным распределительным устройством, обеспечивающим равномерность подъёма нефтеводяной смеси по всему сечению аппарата. На рис. 9.13 приведена схема одного из вариантов резервуара-отстойника.

Резервуар имеет так называемый «жидкостный гидрофильный фильтр». Для более эффективного сочетания процессов обезвоживания нефти и очистки пластовой воды в нефтяную эмульсию до подачи её в резервуар можно добавить горячую дренажную воду из отстойников (или электродегидраторов) окончательного обезвоживания. Место ввода горячей дренажной воды и диаметр подводящего трубопровода должны быть такими, чтобы обеспечить необходимое время перемешивания с достаточной степенью турбулентности (Re~8000).

Рис. 9.13. Схема резервуара-отстойника:

I – нефтяная эмульсия; II – отстоявшаяся нефть; III – пластовая вода; 1 – подводящий трубопровод; 2 – лучевые отводы с отверстиями; 3 – общая ёмкость; 4 – цилиндрическая ёмкость для сбора и вывода нефти; 5 – трубопровод для вывода нефти; 6 – водосборная труба; 7 – восходящая труба гидрозатвора; 8 – нисходящая труба гидрозатвора; 9 – регулирующий шток; 10 – подвижный цилиндр (местное сопротивление); 11 – уровень воды; 12 – уровень нефти; 13 – задвижка для опорожнения резервуара

Нефтяная эмульсия поступает по трубопроводу 1 в ёмкость 2, выполненную в виде барабана с эллиптической крышкой. К ёмкости 3 для равномерного распределения эмульсии по сечению резервуара подсоединены веером шестнадцать лучевых отводов 2 с отверстиями (на рис. 9.13 показаны только два лучевых отвода). Отводы имеют с нижней части отверстия с постепенным увеличением их диаметра от центра к периферии.

Нефтяная эмульсия через отверстия в отводах поступает равномерно под слой дренажной воды, служащей своеобразным «гидрофильным фильтром», где происходят процессы дополнительной деэмульсации и очистка отделившейся от нефти воды.

Более лёгкая нефть поднимается наверх, стекает в ёмкость 4 и по трубе 5 отводится из резервуара. Пластовая вода через трубу 6 поднимается по восходящей трубе гидрозатвора 7, затем проходит кольцевое пространство между цилиндром 10 и внутренней стенкой восходящей трубы, испытывая местное гидравлическое сопротивление. Далее вода переливается в нисходящую трубу гидрозатвора 8 и отводится из аппарата. С помощью гидрозатвора регулируется уровень воды 11 путём изменения величины местного гидравлического сопротивления перемещением вверх или вниз цилиндра 10 с помощью штока 9.

Таблица 9.1

Показатели работы резервуаров-отстойников

| Показатели | Отстойник на базе резервуара | ||

| РВС-1000 | РВС-2000 | РВС-5000 | |

| Производительность по эмульсии, тыс. м3/сут | 3 | 6 | 11 |

| Содержание воды в эмульсии, % масс. | 40 | 40 | 40 |

| Содержание воды в нефти после отстойника с предварительной внутритрубной деэмульсацией, % масс. | 2 | 2 | 2 |

| Содержание воды в нефти после отстойника без предварительной внутритрубной деэмульсацией, % масс. | 12 | 12 | 12 |

| Содержание нефти в отходящей пластовой воде, мг/л | 100 | 100 | 100 |

| Высота уровня воды, м | 4,5 | 5,0 | 5,0 |

| Высота наполнения отстойника, м | 8,5 | 10,0 | 10,0 |

| Температура отстоя, оС | 20 | 20 | 20 |

В табл. 9.1 приведены показатели работы резервуаров-отстойников для обезвоживания нефтяной эмульсии с содержанием воды 40% масс. с применением и без применения процесса внутритрубной деэмульсации до отстоя.

Отстойники

В отстойники, как правило, поступает разрушенная внутритрубной деэмульсацией смесь нефти и воды. Конструкции отстойников должны обеспечить равномерность выхода струй жидкости из распределителя потока (маточника) по всему сечению аппарата. Форма маточника и характер ввода эмульсии могут отличаться для разных отстойников.

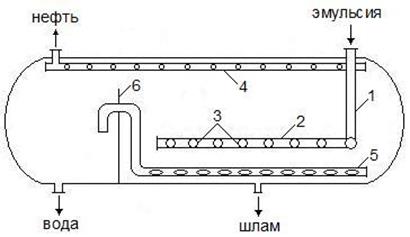

На рис. 9.14 приведена схема отстойника типа ОГ (отстойник горизонтальный).

Разрушенная нефтяная эмульсия поступает по вертикальному стояку 1 в распределительный коллектор 2, к которому приварены перпендикулярно к оси аппарата отводы 3 с отверстиями, из которых эмульсия выходит равномерными струями по всему сечению отстойника.

При выходе струй из отводов режим движения их должен быть ламинарным, чтобы предотвратить возможное образование стойких эмульсий в объёме самого отстойника. Затем нефть поднимается вверх через водяную подушку и через перфорированный коллектор 4 отводится из аппарата. Вода оседает в дренаж и по перфорированной трубе 5 перетекает в чистый водяной отсек, из которого она отводится. Механические примеси, грязь (шлам) отводятся по мере накопления через нижний штуцер.

Рис. 9.14. Схема отстойника:

1 – стояк для ввода эмульсии; 2 – коллектор; 3 – отводы с отверстиями;

4 – перфорированный сборный коллектор для нефти;

5 – перфорированная труба; 6 – перегородка

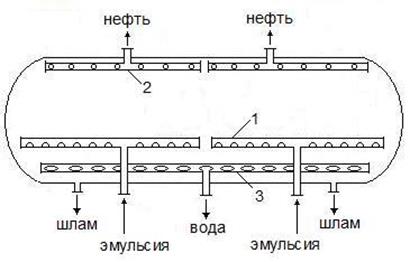

На рис. 9.15 приведена схема отстойника типа ОГ ОАО «Курганхиммаш».

Рис. 9.15. Схема отстойника:

1 – коллектор для ввода эмульсии; 2 – сборный коллектор для нефти;

3 – коллектор для сбора воды

В табл. 9.2 приведены технические характеристики отстойников типа ОГ ОАО «Курганхиммаш».

Подобную конструкцию и аналогичные технические характеристики имеют отстойники типа ОН-100 и ОН-200 (ОН – отстойник нефтяной) ОАО «Курганхиммаш». Отличие заключается в том, что эмульсия в аппарат вводится в коллектор 1 сбоку и перпендикулярно ему.

Таблица 9.2

Характеристика отстойников типа ОГ

| Показатель | Отстойник типа | |

| ОГ-100 | ОГ-200 | |

| Объём, м3 | 100 | 200 |

| Внутренний диаметр, м | 3,4 | 3,4 |

| Длина с люками-лазами, м | 13,58 | 23,8 |

| Производительность по эмульсии, тыс. м3/сут | 5 - 6 | 10 - 12 |

| Рабочее давление, не более, МПа | 0,8 | 0,8 |

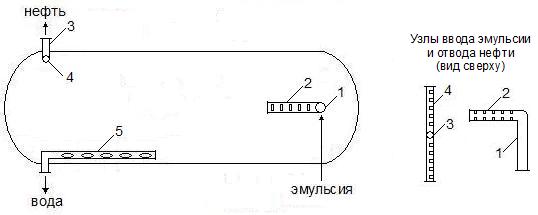

В отстойнике другой конструкции (рис. 9.16) предварительно разрушенная эмульсия входит перпендикулярно оси аппарата по патрубку 1 и через прорези коллектора 2 вытекает равномерно по направлению к стенкам аппарата.

Рис. 9.16. Схема отстойника:

1 – патрубок ввода эмульсии; 2 – коллектор ввода эмульсии; 3 – патрубок вывода нефти; 4 – коллектор для сбора нефти; 5 – коллектор для сбора воды

Далее эмульсия постепенно перемещается вдоль оси аппарата справа налево, при этом происходит её расслаивание, вода собирается в нижней части и удаляется через коллектор 5, а нефть забирается коллектором 4 и отводится через стояк 3. Длина отстойника должна быть такой, чтобы обеспечить полное расслоение эмульсии за время её пребывания в аппарате при оптимальной скорости движения потока.

Подогреватели-деэмульсаторы

Эти аппараты предназначены для осуществления предварительного обезвоживания нефти термохимическим способом. Нефтяная эмульсия поступает в эти аппараты после сепараторов первой ступени, либо они оснащаются дополнительными сепараторами.

В подогревателях-деэмульсаторах совмещён процесс нагрева нефтяной эмульсии с последующим отстоем. Конструктивно эти аппараты бывают вертикальные и горизонтальные. Вертикальные аппараты (типа СП) имеют в несколько раз меньшую производительность и тепловую мощность по сравнению с горизонтальными.

Разработано несколько моделей горизонтальных подогревателей-деэмульсаторов: Тайфун 1-400, Тайфун 1-1000 , УДО-2М, УДО-3 (УДО - установка деэмульсационная огневая), НГВРП-1,0-115 (нефтегазоводоразделитель с прямым подогревом) и др.

НГВРП-1,0-115 производится на ОАО «Курганхиммаш» и представляет собой аналог аппаратов типа «Heater-Treater» фирмы «Sivalls» (США) и FWKO фирмы «Maloney Industries» (Канада). Принципиальная схема аппарата представлена на рис. 9.17.

Рис. 9.17. Схема подогревателя-деэмульсатора:

1 – штуцер входа эмульсии; 2 – распределительный коллектор эмульсии; 3 – жаровые трубы; 4 – газовая горелка; 5 – дымовая труба; 6 – перегородка; 7 – коалесцирующие пластины; 8 – штуцер вывода нефти; 9 – штуцер вывода воды; 10 – штуцер вывода газа

Нефтегазоводоразделитель представляет собой горизонтальный цилиндрический аппарат с эллиптическими днищами. Нефтяная эмульсия поступает через входной штуцер 1 в секцию подогрева. В этой секции расположены две U-образные жаровые трубы 3 с газовыми горелками 4 и дымовыми трубами 5 (на рис. 9.17 показана одна U-образная труба). Жаровые трубы располагаются в слое горячей пластовой воды, которая нагревается за счёт сжигания газа в горелках 4.

Нефтяная эмульсия из штуцера 1 попадает в специальный узел (на схеме не показан), где происходит первичное разделение газа и жидкости, вода при этом направляется вниз в водную фазу. Это предохраняет жаровые трубы от попадания холодной воды непосредственно на них. На рис. 9.17 узел ввода показан упрощённо в виде коллектора 2.

Эмульсия попадает в слой горячей воды, промывается и разрушается. Вода опускается в нижнюю часть секции подогрева, нефть поднимается вверх и перетекает через перегородку 6 в секцию коалесценции, где происходит дополнительное разделение на нефть и воду. В секции коалесценции нефть проходит через набор рифлёных полипропиленовых пластин 7, установленных вертикально вдоль оси аппарата. Пластины расположены близко друг к другу и создают большую коагуляционную поверхность. Укрупнённые капли нефти поднимаются вверх, а вода под действием гравитации оседает в нижней части аппарата.

Выход нефти из секции коалесценции осуществляется через перегородку в сборник, откуда нефть отводится через штуцер 8. Вода из секции подогрева соединяется с водой из секции коалесценции и выводится через штуцер 9. Отделившийся газ собирается в верхней части аппарата и отводится через каплеуловитель (на рис. 9.17 не показан) и штуцер 10 из аппарата. Часть газа используется для сжигания в горелках 4.

В нижней части секции подогрева расположена система очистки от механических примесей (на рис. 9.17 не показана), которая включает в себя коллекторы промывочной воды с инжекционными соплами для размыва мехпримесей, расположенные по всей длине аппарата. Удаление шлама производится через штуцер 11. Технические параметры работы аппарата представлены в табл. 9.3.

Таблица 9.3

Техническая характеристика нефтегазоводоразделителя НГВРП-1,0-115

| Показатель | Значение |

| Объём, м3, не более | 115 |

| Диаметр, м | 3,4 |

| Полная длина, м | 22,5 |

| Температура в секции подогрева, оС, не более | 45 |

| Содержание воды в эмульсии, % масс. | 20 – 90 |

| Содержание воды в нефти на выходе из аппарата, % масс. | 5 – 10 |

| Производительность по эмульсии, тыс. т/сутки, не более | 10 |

| Производительность по нефти, тыс. т/сутки, не более | 1 – 3 |

| Производительность по воде, тыс. т/сутки, не более | 7 – 9 |

| Производительность по газу, тыс. м3/сутки (при н.у.) | 50,4 – 150 |

| Рабочее давление, МПа | 0,3 – 0,8 |

| Высота дымовой трубы, м | 6,7 |

Подогреватель-деэмульсатор Тайфун 1-400 также имеет две U-образные жаровые трубы, но снабжается вертикальным гидроциклонным сепаратором, которым устанавливается над основным аппаратом.

Тайфун 1-1000 имеет два нагревательных отсека, в каждом отсеке – по две U-образные жаровые трубы. Нагревательные отсеки расположены в противоположных концах аппарата, а отстойный отсек – в центре аппарата. Нефтяная эмульсия проходит последовательно первый нагревательный отсек, затем второй.

В подогревателе-деэмульсаторе УДО-2М эмульсия трижды последовательно промывается горячей водой в двух нагревательных отсеках (в первом две, во втором одна жаровая труба) и в отстойном отсеке, что позволяет разрушать самые стойкие нефтяные эмульсии.

Электродегидраторы

Электродегидраторы предназначены для глубокого обезвоживания и обессоливания нефти термоэлектрохимическим методом. Применяют их как на промыслах, так и на нефтеперерабатывающих заводах (НПЗ). На промыслах электродегидраторы позволяют разрушить самые стойкие эмульсии из тяжёлых и вязких нефтей, на НПЗ – довести содержание воды в нефти до значений менее 0,1% масс. и хлористых солей – до 3…5 мг/л.

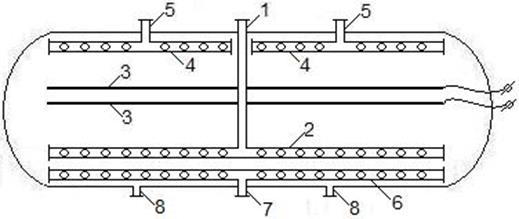

Электродегидраторы бывают вертикальные и горизонтальные. Горизонтальные применяются чаще, так как более эффективны и экономичны, имеют большую площадь электродов и большую производительность. На рис. 9.18 представлена схема горизонтального аппарата типа ЭГ (ЭГ – электродегидратор горизонтальный).

Рис. 9.18. Схема электродегидратора типа ЭГ:

1 – штуцер ввода эмульсии; 2 – коллектор ввода эмульсии; 3 – электроды; 4 – коллектор сбора нефти; 5 – штуцер вывода нефти; 6 – коллектор сбора воды; 7 – штуцер вывода воды; 8 – штуцер вывода шлама

Эмульсия подаётся в электродегидратор через штуцер 1 в коллектор 2, обеспечивающий равномерное поступление её по всему горизонтальному сечению аппарата. Для этого в коллекторе предусмотрены отводы с отверсиями. Эмульсия последовательно проходит три зоны обработки. Выходя из отверстий коллектора 2, эмульсия попадает в водяную подушку, уровень которой поддерживается автоматически на 20…30 см выше коллектора 2 (но ниже нижнего электрода). В этой зоне эмульсия подвергается водной промывке, в результате которой она теряет основную массу пластовой воды.

Затем эмульсия поднимается вверх с небольшой скоростью и поступает во вторую зону – между уровнем отстоявшейся воды и нижним электродом 3, где эмульсия обрабатывается электрическим полем слабой напряжённости. В этой зоне коагулируют наиболее крупные глобулы воды.

После чего в третьей зоне – между двумя электродами 3 эмульсия испытывает воздействие электрического поля высокой напряжённости. В результате даже самые мелкие капельки воды быстро коалесцируют и оседают в нижнюю часть аппарата, откуда вода забирается коллектором 6 и отводится через штуцер 7. Обезвоженная и обессоленная нефть поднимается в верхнюю часть электродегидратора, собирается коллектором 4 и отводится через штуцер 5. Шлам по мере накопления удаляется через штуцеры 8.

Равномерность поступления эмульсии по всему горизонтальному сечению аппарата при движении потока вертикально вверх и ступенчатое повышение напряжённости между электродами позволяют эффективно разрушать любые эмульсии. При этом не создаётся опасения электрического пробоя и достигается высокая степень обезвоживания и обессоливания нефти.

Электроды подвешиваются на изоляторах горизонтально друг над другом на расстоянии 25…40 см, имеют форму прямоугольных рам, занимающих всё продольное сечение аппарата. Питание электродов осуществляется от повышающего трансформатора, который монтируется сверху на корпусе аппарата. Напряжение, подаваемое на электроды, составляет 22…44 кВ. При этом напряжённость электрического поля между электродами составляет 1,0…1,5 кВ/см.

Ввод эмульсии в аппарат может осуществляться или сверху (как на рис. 9.18) или сбоку, перпендикулярно оси коллектора 2.

В табл. 9.4 приведены основные характеристики наиболее часто применяемых горизонтальных электродегидраторов.

Электродегидраторы устанавливают после стадии нагрева эмульсии (в печах типа ПТБ-10 или других нагревателей) и после стадии предварительного обезвоживания нефти (в отстойниках или подогревателях-деэмульсаторах).

Таблица 9.4

Характеристика горизонтальных электродегидраторов

| Тип аппарата | Объём, м3 | Внутренний диаметр, мм | Производи-тельность по эмульсии, м3/ч | Длина аппарата , мм |

| 2ЭГ-50-2 | 50 | 3400 | 130 | 8240 |

| 2ЭГ-160 | 160 | 3000 | 350 | 18650 |

| 2ЭГ-160-2М | 160 | 3400 | 450 | 18650 |

| 2ЭГ-160/3 | 160 | 3400 | 320 | 18650 |

| 2ЭГ-200-2Р | 200 | 3400 | 550 | 23450 |

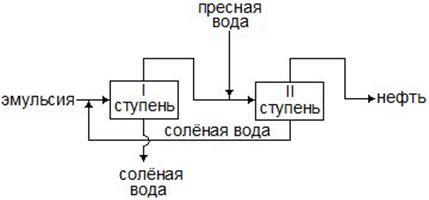

Количество оставшихся в нефти солей зависит как от содержания остаточной воды, так и от её засоленности. С целью достижения глубокого обессоливания нефти перед электродегидратором производят промывку нефти горячей пресной водой. Расход пресной воды составляет 5…10% масс. на нефть. Для снижения расхода пресной воды и большого объёма образующихся сточных вод применяют двухступенчатые противоточные схемы обезвоживания и обессоливания нефти (рис. 9.19).

Рис. 9.19. Двухступенчатая противоточная схема обезвоживания

и обессоливания нефти

Двухступенчатый процесс осуществляют в двух электродегидраторах. Перед первым аппаратом эмульсия промывается солёной водой, отходящей из второго электродегидратора. Основная масса солей вместе с водой удаляются на первой ступени. Затем перед второй ступенью нефть промывается от остатков солей уже пресной водой, расход которой значительно меньше, чем при одноступенчатой схеме.

В общем случае, серийно выпускаемые горизонтальные электродегидраторы позволяют обеспечить производительность по эмульсии равной 2,0…2,5 объёма аппарата в час.

Диаметр отстойника

Эффективное разделение фаз в гравитационном отстойнике происходит при условии соблюдения в зоне отстоя ламинарного режима течения эмульсии, т.е. при Re ≤ 2300. Следовательно,

где w вх – скорость движения эмульсии на входе в отстойник, м/с;

D экв – эквивалентный гидравлический диаметр поперечного сечения потока эмульсии в отстойнике на входе в зону отстоя, м;

ρэм – плотность эмульсии, кг/м3;

µэм – динамическая вязкость эмульсии, Па·с.

Скорость эмульсии от входа до выхода в отстойнике непрерывно уменьшается за счёт потери воды, поэтому в расчёте используется максимальное значение скорости эмульсии на входе в аппарат.

Часть поперечного сечения отстойника постоянно занята слоем воды (водяной подушкой) и для прохода эмульсии используется только часть поперечного сечения аппарата. Поэтому в расчёте необходимо использовать эквивалентный диаметр D экв.

Из уравнения расхода можно определить скорость эмульсии на входе:

где V вх – объёмный расход эмульсии на входе в аппарат, м3/с;

S – площадь поперечного сечения отстойника для прохода эмульсии, м2.

Так как

Тогда

Подставим это выражение в первое уравнение:

Из данного уравнения выразим значение минимального эквивалентного диаметра для прохода эмульсии:

Установлено, что эквивалентный диаметр связан с диаметром отстойника D следующим выражением:

где f ( ε ) – функция относительной высоты водяной подушки в зоне отстоя:

где ε – относительная высота водяной подушки в отстойнике:

где h в – высота водяной подушки, м;

R – радиус отстойника, м.

Тогда минимальный диаметр отстойника (для обеспечения ламинарного режима):

Установлено, что пропускная способность отстойника максимальна при относительной высоте водяной подушки ε = 0,46. В этом случае:

Итоговое уравнение для расчёта минимально необходимого диаметра отстойника:

Максимальный диаметр стандартного отстойника составляет D = 3,4 м. Если по расчётам минимальный диаметр получился более 3,4 м, следовательно, один отстойник не сможет обеспечить ламинарный режим движения эмульсии. В таком случае необходимо снизить нагрузку на один аппарат V вх, т.е. установить два отстойника или более, соединённых параллельно.

Длина отстойника

Необходимую длину отстойника определяют из условия, что время пребывания эмульсии в аппарате τ должно быть не меньше времени осаждения капель воды τос :

Время пребывания эмульсии в аппарате:

где L – длина зоны отстоя в аппарате, м;

w ср – средняя горизонтальная скорость движения эмульсии в аппарате, м/с.

Средняя скорость эмульсии определяется как среднее арифметическое между скоростями эмульсии на входе в отстойник и на выходе из него:

где V вх и V вых – объёмный расход эмульсии на входе и выходе, м3/с.

Ранее было показано, что

где D – принятый стандартный диаметр аппарата, м.

Необходимое время осаждения капель воды в отстойнике:

где h ос – высота зоны осаждения или зоны отстоя, м;

w ос – скорость стеснённого осаждения капель воды в зоне отстоя, м/с.

Скорость стеснённого осаждения капель воды рассчитывается по формуле:

где В – доля обводнённости эмульсии;

w о – скорость свободного осаждения капель воды, м/с. Определяется по уравнению Стокса:

где d – средний диаметр капель воды в эмульсии, м. Экспериментально установлено, что в эмульсии, предварительно обработанной деэмульгатором, диаметр капель воды составляет 300…350 мкм или d = (300 – 350)·10-6 м;

ρв и ρн – плотность воды и нефти соответственно, кг/м3;

µн – динамическая вязкость нефти, Па·с.

Высота зоны отстоя или зоны осаждения:

Минимальная длина отстойника находится из выражения:

Или

Тогда

Преобразуем это выражение для случая, когда диаметр отстойника D = 3,4 м, диаметр капель воды 300 мкм.

Тогда высота водяной подушки при ε = 0,46:

м

м

Высота зоны отстоя:

м

м

Эквивалентный диаметр для прохода эмульсии:

м

м

Средняя горизонтальная скорость движения эмульсии в аппарате, м/с: