В качестве датчиков виброперемещения и осевого сдвига в на-

стоящее время преимущественно используются вихретоковые дат-

чики. Общий принцип действия вихретоковых преобразователей

(ВТП) достаточно прост и подробно рассмотрен в гл. 2. Устройства

для измерения осевого сдвига на основе ВТП часто называются прок-

симетрами.

Вихретоковый вибродатчик конструктивно представляет собой

катушку индуктивности, подключенную к высокочастотному генера-

тору. Внешне катушка напоминает резьбовую шпильку, что сделано

для удобства установки необходимого начального зазора с контроли-

руемым валом. При приближении к торцу катушки стального масси-

ва, например вала или другого элемента конструкции, происходит

изменение индуктивности катушки-датчика за счет изменения вели-

чины вихревых потоков рассеивания, замыкающихся через массив.

Такие датчики в настоящее время широко используются для контро-

ля осевого сдвига мощных компрессоров и для контроля вибропере-

мещения валов в них. Катушка крепится на корпусе компрессора.

Вихретоковый датчик в этом случае контролирует относительное

перемещение вала относительно корпуса компрессора в направлении

оси датчика — шпильки.

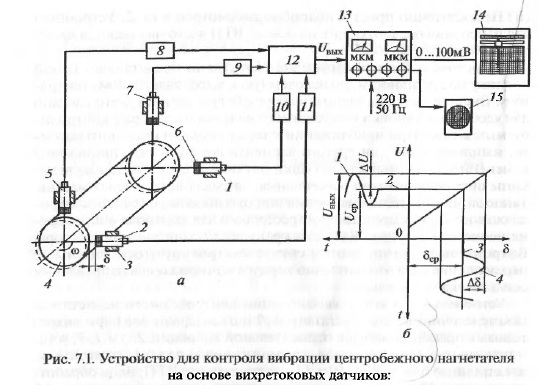

Устройство для контроля вибрации центробежного нагнетателя

газоперекачивающего агрегата (рис. 7.1, а) содержит две пары вихре-

токовых преобразователей относительной вибрации 2, 5 и 7, 7, уста-

новленных в теле корпусов подшипников 3 вала 4 нагнетателя;

электронные блоки 8, 9, Юта 11, соединенные с ВТП; блок обработ-

ки сигналов 12; многоканальный вторичный электронный прибор 13;

регистратор вибрации 14; электронный осциллографический инди-

катор формы колебаний вала 15. В торцах ВТП расположены плоские

катушки 6, намотанные тонким проводом и питаемые напряжением

высокой частоты (1... 1,5 МГц) от электронных блоков 8... 11. Как

уже отмечалось, принцип действия ВТП основан на преобразовании

значения зазора между торцом преобразователя и объектом контро-

ля в выходное напряжение. Генераторы электронных блоков 8...11

вырабатывают высокочастотный сигнал, поступающий на катушку 6,

которая в окружающем пространстве создает магнитное поле. При

отсутствии вблизи катушки металла потери мощности радиочастот-

ного сигнала также отсутствуют и выходное напряжение генератора

максимально. При приближении к рабочему торцу катушки прово-

дящего материала, каким является вал нагнетателя, вихревые токи,

генерируемые в поверхности материала, приводят к потере мощности

сигнала и пропорциональному уменьшению выходного напряжения

генератора. При достаточно малых зазорах вся мощность генератора

поглощается проводящей поверхностью.

В каждой точке контроля вибрации устанавливаются два ВТП, рас-

положенные под прямым углом. Преобразователи 5 и 7 служат для

измерения вертикальной составляющей вибрации, а 1 и 2 — горизон-

тальной. Все ВТП устанавливаются в теле корпусов подшипников с

постоянным зазором δ, равным 1... 1,2 мм. В исходном положении,

когда вал 4 нагнетателя неподвижен, при заданных зазорах δ между

поверхностью вала и торцами ВТП на выходе электронных блоков

8... 11 формируется напряжение постоянного тока Uвых, пропорцио-

нальное зазору δ. По шкалам вторичного прибора 13 можно опреде-

лить размеры всех зазоров между поверхностью вала 4 и торцами ВТП

(выбор ВТП осуществляется с помощью переключателя каналов из-

мерения). При вращении вала с частотой со вследствие колебания

поверхности вала относительно корпусов подшипников расстояние

8 между поверхностью вала и торцами ВТП изменяется, что приводит

к изменению добротности колебательных контуров, образованных

элементами в электронных блоках 8... 11 и катушками 6 в торцах

ВТП. Зависимость выходных напряжений U электронных блоков от

зазора δ (для одного преобразователя) приведена на рис. 7.1, б. При

неподвижном вале нагнетателя и зазоре δср между торцом ВТП и по-

верхностью вала на выходе электронных блоков 8... 11 устанавлива-

ется напряжение постоянного тока U C p , пропорциональное зазору δср

(прямые 2 и 3 соответственно). При вращении вала зазор δ изменя-

ется (кривая 4), что приводит к пропорциональному изменению

выходного напряжения электронного блока (кривая 1) по закону из-

менения зазора между катушкой ВТП и поверхностью вала.

Чувствительность ВТП в комплекте с электронными блоками обе-

спечивает надежное измерение колебаний вала в диапазоне от 0 до

150 мкм. Выходные сигналы всех электронных блоков подаются на

блок обработки сигналов 12 (см. рис. 7.1, а), который обеспечивает

преимущественное выделение максимального сигнала для каждой

пары ВТП, пропорционального максимальному биению вала. Вто-

ричный прибор 13 обеспечивает возможность отсчета колебаний вала

по каждому каналу в микрометрах, измерения зазоров в миллиметрах,

световую предупредительную и аварийную сигнализации, а также

формирование выходных релейных сигналов при достижении коле-

баниями вала предупредительного или аварийного значения, которые

подаются в систему защиты газоперекачивающего агрегата по уровню

вибрации.

Зависимость выходного сигнала вихревого датчика от расстояния

между катушкой и массивным элементом конструкции (чаще всего

вала) нелинейна, что является его недостатком.

Вихретоковый датчик измеряет не абсолютное перемещение вала

в неподвижных координатах, а относительное вибросмещение,

определяемое в системе координат точки крепления катушки датчи-

ка. При общепринятом стандартном способе монтажа датчика не-

подвижная система координат связана с корпусом компрессора.

С одной стороны, это является достоинством установки проксиметра,

так как происходит прямое измерение зазора между валом и корпу-

сом, но, с другой стороны, это и очень большой недостаток, резко

снижающий возможности диагностики состояния компрессора.

Во-первых, в этом случае в регистрируемый вибросигнал вносится

значительная погрешность из-за большого количества помех. При-

чина этих помех заключается в том, что вибрации корпуса компрес-

сора с закрепленным датчиком воспринимаются измерительной

системой как вибрации вала, и разделить их не представляется воз-

можным. Во-вторых, при использовании в качестве вибродатчиков

ВТП из диагностирования исключается большой и информативный

класс высокочастотных вибраций. Это происходит потому, что ча-

стотный диапазон даже самых лучших проксиметров является очень

узким и обычно не превышает 1 ООО Гц. Для высокоскоростного ком-

прессора, например при 15 000 об/мин, могут регистрироваться

только гармоники не выше третьей-четвертой. Как результат, более

половины всех возможных причин возникновения повышенной виб-

рации в компрессоре выпадает из рассмотрения (состояние зубчатой

пары мультипликатора, проблемы монтажа компрессора, связанные

с вибрацией непосредственно корпуса компрессора, на котором

монтируется датчик-катушка).

Рядом известных фирм, работающих в области вибродиагностики,

наработан значительный диагностический аппарат, диаг ностические

правила, по которым при помощи информации с проксиметров мож-

но выполнить диагностику некоторых дефектов. Основу такой диаг-

ностики составляет рассмотрение на экране осциллографа динами-

ческой траектории движения контролируемого вала в двух коорди-

натах, которую можно построить по данным двух взаимно

перпендикулярных датчиков, используя вибросигналы для «разверт-

ки» луча на экране. Тем не менее возможности вибродиагностики с

помощью проксиметров весьма ограничены по сравнению с другими

средствами измерения.

Оптимальная область применения вихретоковых вибродатчиков-

проксиметров в вибродиагностике — это контроль осевого сдвига

валов.

Датчики виброскорости

Это достаточно узкий в настоящее время класс вибродатчиков,

называемых так, потому что выходной сигнал с этих вибродатчиков

пропорционален виброскорости.

Классический магнитоиндукционный датчик виброскорости

представляет собой сильный кольцевой магнит, в зазоре которого

перемещается катушка, связанная с инерционной массой. По за-

кону электромагнитной индукции при перемещении конструкции

оборудования, на которой установлен датчик, в катушке будет на-

водиться электродвижущая сила (ЭДС), по величине всегда прямо

пропорциональная скорости перемещения катушки в магнитном

поле. К достоинствам этого датчика можно отнести его простоту и

хорошую стабильность основных параметров. Конструктивно эти

преобразователи выполнены так, что их можно использовать для

измерения как абсолютной, так и относительной виброскорости.

Применение дополнительного электронного интегрирования или

дифференцирования измерительного напряжения позволяет ис-

пользовать датчики абсолютной виброскорости для измерения ви-

броперемещений и виброускорений. Недостатком является ограни-

ченный диапазон частот, от 10 до 1 ООО Гц (измеряемые виброско-

рости находятся в пределах от 0,1 до 100 мм/с), а также большая

масса постоянного магнита, существенно затрудняющая крепление

датчика.

Принцип действия оптического (лазерного) датчика виброско-

рости основан на измерении сдвига частоты ∆F(t) лазерного излуче-

ния, рассеянного движущимся со скоростью V(t) объектом (эффект

Доплера), и заключается в сложении отраженного от объекта опти-

ческого сигнала, несущего информацию о колебательной скорости

объекта, с излучаемым оптическим гетеродином сигналом:

где λ = 0,78 мкм — длина волны лазерного излучения; Ω — постоянный

сдвиг частоты рассеянного излучения, формируемый оптоэлектронной

схемой прибора (оптическим гетеродином); V(t) — вектор колебатель-

ной скорости объекта; п — направление лазерного луча; Q — угол

между V(t) и п ; V p = \ V(t)\cosQ — проекция вектора колебательной

скорости на направление луча лазера.

Измерение производится с помощью оптического гетеродина и

частотного детектора, напряжение на выходе которого пропорцио-

нально разности ∆F(t) - Q.

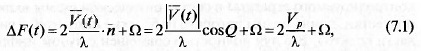

Этот датчик предназначен для измерения продольной к лучу ла-

зера проекции виброскорости поверхности исследуемого объекта.

Поверхность исследуемого объекта может быть любая и не требует

специальной подготовки. В состав датчика (рис. 7.2) входят измери-

тельная головка 1, электронный блок 2 и соединительный кабель 3.

Сигнал от измерительной головки 1 поступает на электронный блок

2, имеющий индикатор качества измеряемого сигнала, и далее на

цифровой анализатор. Анализатор позволяет измерять диагностиче-

ский сигнал в диапазоне частот от 0,5 Гц до 30 кГц. Диапазон изме-

ряемых виброскоростей — до 400 мм/с. Расстояние до объекта — от 0,5

до 5 м. Измерительная головка с объективом лазерного преобразо-

вателя закреплена на штативе, который обеспечивает возможность

направлять лазер на объект контроля под любым углом. Для удобства

работы (в части фиксации точки измерения вибрации на корпусе

контролируемого агрегата) в состав оптической схемы включен лазер

подсветки, длина волны которого (0,63 мкм) находится в видимой об-

ласти спектра. Его луч полностью совмещен с лучом инфракрасного

лазера. В процессе измерения головка лазера направляется на корпус

диагностируемого агрегата, и после включения электронного блока

лазер подсветки фокусируется на корпусе агрегата.

Датчики виброускорения

Это наиболее распространенный в настоящее время вид вибро-

датчиков, имеющий наиболее широкий частотный диапазон. Датчи-

ки этого типа очень просты по своему устройству, в результате чего

надежны, имеют небольшую массу и габариты.

Пьезоакселерометр конструктивно представляет собой пьезокри-

сталл с укрепленной сверху небольшой фиксированной массой.

Вибрации оборудования передаются на корпус датчика, он переме-

щается вместе с кристаллом. Масса, укрепленная на кристалле, воз-

действует при этом на кристалл с силой, пропорциональной произве-

дению ускорения на величину этой массы. На поверхностях кристалла

в результате пьезоэффекта возникает заряд, также пропорциональный

ускорению контролируемой точки.

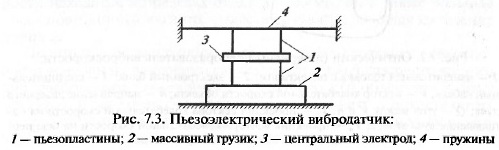

Схема такого вибродатчика представлена на рис. 7.3. Пьезопла-

стины 1 соединены с массивным грузиком 2 и закреплены в корпусе

датчика с помощью пружин 4. Ориентация пластин такова, что воз-

никающие на них при сжатии заряды складываются на центральном

электроде 3. При вибрации грузик давит на пьезоэлемент, что при-

водит к возникновению пьезоэффекта. Поскольку заряд, возникаю-

щий на противоположных поверхностях пьезоэлемента, пропорцио-

нален приложенной силе, а сила, в свою очередь, зависит от ускоре-

ния инерционной массы грузика, электрический сигнал датчика

пропорционален виброускорению.

Вибропреобразователи на основе пьезоакселерометров обычно

содержат два таких датчика для измерения вертикальной и горизон-

тальной составляющих вибрации. Сами датчики устанавливаются,

например, на крышках подшипников таким образом, чтобы измерять

вибрацию в двух направлениях, перпендикулярных к оси агрегата.

Выходной сигнал пьезоакселерометра может быть проинтегри-

рован для получения сигнала, пропорционального виброскорости.

При необходимости измерительный канал и шкала показывающего

прибора могут быть отградуированы по амплитуде вибросмещения,

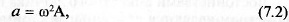

так как для простых гармонических колебаний связь между ампли-

тудами вибросмещения и вибрационного ускорения выражается

формулой

где α — амплитуда виброускорения; ω = (2πn)/60 — циклическая

частота; n — частота вращения вала турбины, об/мин; А — амплиту-

да вибросмещения.

Проблема достоверности измерений и корректности поставленных

в процессе вибродиагностики диагнозов во многом определяется

качеством пьезоэлектрических датчиков, которое оценивается не-

сколькими основными параметрами. К ним относятся:

1) частотный диапазон — чем он шире, тем шире возможности

датчика (у лучших датчиков он начинается с десятых долей герца и

заканчивается в высокочастотной зоне на уровне порядка трех десят-

ков килогерц);

2) чувствительность в поперечном направлении — она показыва-

ет способность датчиков отстраиваться от помех, действующих на

датчик в направлении, не совпадающем с направлением измерения

вибросигнала, обычно в перпендикулярном направлении;

3) наличие встроенного усилителя заряда, делающего работу дат-

чика независимой от длины кабеля, которым датчик подключается к

прибору (хотя наличие встроенного усилителя снижает диапазон

рабочих температур, в которых может работать датчик).

В последнее время появились трехкоординатные датчики, в кото-

рых в одном корпусе устанавливаются три пьезокристалла, ориенти-

рованные в разных осях. Они особенно удобны для систем стацио-

нарного вибромониторинга; недостатком этих пьезокристаллических

вибродатчиков является невысокая частота собственного резонанса

(она не превышает нескольких килогерц) из-за использования кор-

пуса сложной конструкции.

Емкостные вибродатчики имеют достаточно простое устройство

и принцип действия. На кристалле микросхемы методами микро-

электроники формируется упругоперемещаемый элемент. При пере-

мещениях такого элемента под действием внешних ускорений меня-

ется расстояние до неподвижных электродов, выполняющих функции

электродов конденсатора. Все электроды включены в колебательные

контуры генератора, который сформирован на этом же кристалле

микросхемы. Далее сигнал с переменной частотой преобразуется в

переменное выходное напряжение. Внешние размеры микросхемы

такого датчика, реализующей все функции преобразования, малы,

обычно площадь ее корпуса меньше 0,5 см.

При вибрации микросхемы на ее выходе появляется напряжение,

пропорциональное виброускорению. Выходное напряжение емкост-

ного датчика определяется взаимным положением «обкладок конден-

сатора», поэтому его рабочий диапазон начинается с очень малых

частот, практически с нуля герц. При «перевороте» емкостного дат-

чика напряжение на его выходе меняет свой знак, что решает большую

часть проблем, связанных с его тарировкой.

Достоинствами емкостного датчика по сравнению с пьезоакселе-

рометром являются его меньшая стоимость и более высокая техно-

логичность в изготовлении, недостатком — сравнительно невысокая

рабочая граница в области высоких частот, обычно 200... 1 ООО Гц.

Системы измерения

И анализа вибрации

Общая структура систем измерения и анализа вибрации незави-

симо от конкретного назначения включает в себя измерительные

преобразователи, согласующие устройства, линии связи, собственно

средства анализа, базы данных и средства (программы) обработки

информации. Из измерительных вибропреобразователей чаще других

применяются рассмотренные выше пьезоэлектрические преобразо-

ватели виброускорения (акселерометры), оптические (лазерные)

преобразователи виброскорости и вихретоковые преобразователи

относительного виброперемещения (проксиметры). Кроме них для

обеспечения синхронных видов анализа вибрации часто использу-

ются либо оптические или токовихревые датчики числа оборотов,

либо датчики тока (напряжения) синхронных электрических машин,

в том числе генераторов электроэнергии.

В зависимости от задач, решаемых с помощью приборов или систем

измерения и анализа вибрации, к ним предъявляются различные тех-

нические требования. Чаще всего эти требования могут определять:

1) основные виды анализа и контролируемые параметры вибрации;

2) динамический и частотный диапазоны измерения и анализа;

3) линейность отдельных операций и параметров прибора (системы);

4) скорость выполнения операций анализа и время принятия решений;

5) количество параллельных каналов измерения и анализа; 6) поме-

хоустойчивость и надежность и т.д.

Существующие технические средства контроля вибрации можно

классифицировать следующим образом: 1) средства допускового кон-

троля и аварийной защиты; 2) индикаторы состояния объектов кон-

троля; 3) средства вибрационного мониторинга; 4) средства вибраци-

онной диагностики; 5) исследовательские приборы и системы.

Простейшими по своим функциям являются системы допуско-

вого контроля и аварийной защиты. Их обязательной функцией

является измерение величины виброскорости или вибросмещения в

стандартной полосе частот, например от 2 (или от 10) до 1 ООО Гц. Для

этого в составе системы используется широкополосный фильтр со

стандартной амплитудно-частотной характеристикой. Широкая по-

лоса частот фильтра позволяет обеспечить быструю реакцию выход-

ного сигнала на скачок вибрации контролируемого оборудования,

удовлетворив тем самым требования к системам аварийной защиты

по скорости их срабатывания.

Задачей приборов, выполняющих функции индикаторов со-

стояния, является раннее обнаружение признаков одного или груп-

пы возможных дефектов контролируемого оборудования. Из всего

множества дефектов выбираются такие, которые, с одной стороны,

просто и эффективно обнаруживаются по сигналу вибрации, а с

другой — присутствуют в любой из цепочек дефектов, быстро раз-

вивающихся в предаварийном состоянии контролируемого оборудо-

вания. Примером приборов такого типа являются индикаторы со-

стояния подшипников качения по вибрации в ультразвуковом диа-

пазоне частот неподвижных элементов этих подшипников,

возбуждаемых ударными импульсами при контакте тел качения с

неподвижным кольцом подшипника. Индикаторы состояния под-

шипников обычно измеряют ультразвуковую вибрацию в достаточно

широкой полосе частот. Центральная частота этой полосы в разных

приборах может быть разной, начиная от 20...30 кГц и заканчивая

значениями выше 100 кГц. Контролируются обычно среднеквадра-

тичное значение ультразвуковой вибрации (мощность ударных им-

пульсов) и форма одиночных ударных импульсов. Простота измере-

ний и доступность получаемой информации позволяют использовать

эти приборы обслуживающему персоналу без специальной подготов-

ки, а при обнаружении нештатной ситуации — вызывать специали-

стов для проведения более сложного исследования вибрации. По-

скольку индикаторы состояния дают одинаковую информацию при

появлении как неопасного одиночного дефекта, так и предаварийной

цепочки быстроразвивающихся дефектов, то проводить контроль

состояния подшипников с их помощью следует достаточно часто, не

реже 1 раза в течение 3...5 сут. Существуют системы аварийной за-

щиты (сигнализации), в которых функции допускового контроля

оборудования по низкочастотной вибрации и индикатора состояния

подшипников качения по ультразвуковой вибрации объединены.

Большинство систем этой группы являются переносными.

Более сложные функции имеют системы вибрационного монито-

ринга. Их основным назначением являются обнаружение необрати-

мых изменений вибрации оборудования и прогнозирование скорости

их развития. Дополнительная задача, которая может решаться систе-

мами мониторинга, — это определение причин обнаруженных из-

менений. Эта задача решается экспертом, анализирующим результа-

ты мониторинга, в том числе с применением специальных экспертных

программ. Системы вибрационного мониторинга бывают двух типов:

защитного или прогнозирующего. Чаще других используются систе-

мы защитного мониторинга, анализирующие информацию о многих

структурных и рабочих параметрах объекта мониторинга. В таких

системах обычно проводится лишь простейший анализ вибрации с

помощью стандартных контроллеров. Лишь в некоторых случаях,

кроме величины вибрации в стандартной полосе частот, выполняет-

ся спектральный анализ вибрации в полосе частот до 1...2 кГц.

Структура выходных данных вибрационных каналов в системах за-

щитного мониторинга, как правило, определяется стандартами на

системы автоматического контроля и управления.

Системы прогнозирующего вибрационного мониторинга вра-

щающегося оборудования основаны на спектральном анализе. Верх-

няя частота спектрального анализа составляет примерно 20 кГц

и выше, в зависимости от конструктивных особенностей и частоты

вращения объекта мониторинга. С учетом этого выбираются типы

измерительных преобразователей вибрации. Спектральный анализ

вибрации вращающегося оборудования позволяет выявить более по-

ловины из возможных развитых дефектов и на этой основе не про-

пустить ни одной цепочки дефектов, быстро развивающихся непо-

средственно перед аварией контролируемого оборудования. Именно

поэтому системы вибрационного мониторинга являются эффектив-

ным средством предупреждения аварий, а использование в их со-

ставе экспертной диагностической программы позволяет выявить

причины необходимой остановки оборудования и быстро их устра-

нить.

Поскольку далеко не все дефекты оборудования могут быть обна-

ружены задолго до отказа, давать реальный прогноз его безаварийной

работы на длительное время с помощью переносных систем мони-

торинга сложно. Поэтому абсолютное большинство эффективных

систем вибрационного мониторинга устанавливается на оборудова-

нии штатно и проводит измерения вибрации через короткие интер-

валы времени. Стационарное исполнение систем вибрационного

мониторинга существенным образом меняет требования к средствам

анализа вибрации. Появляется возможность широкого использования

виртуальных анализаторов на базе персональных компьютеров. Ком-

пьютерный анализ сигналов дает возможность оперативно проводить

практически любой вид анализа, поэтому многие стационарные си-

стемы при необходимости анализируют вибрацию и в установивших-

ся, и в переходных режимах работы оборудования, в том числе во

время его пуска и выбега. Использование многомерных видов ана-

лиза вибрации позволяет повысить эффективность экспертных си-

стем диагностики и осуществлять прогноз вибрационного состояния

оборудования. Единственным ограничивающим диагностические

возможности фактором в стационарных системах мониторинга стано-

вится конечное количество точек контроля вибрации, в каждой из

которых стационарно устанавливается измерительный преобразова-

тель. Поэтому для расширения диагностических возможностей мони-

торинга стационарные системы часто комплектуются дополнительным

переносным каналом измерения вибрации в любой точке оборудова-

ния, где на время измерения может быть установлен измерительный

преобразователь.

Измерение частоты вращения

Под скоростью вращения U (об/ мин) обычно понимают число

оборотов п твердого тела за единицу времени t = 1 мин:

где t — время, мин.

В числе производных единиц Международной системы единиц

(СИ) отсутствует термин «скорость вращения» и имеются только

следующие термины:

1) угловая скорость ω (рад/с) как отношение угла φ (рад) пово-

рота тела к времени вращения t (с):

2) частота вращения f (Гц), обозначающая число полных оборотов

за единицу времени t =1с:

где t — время, с.

Тем не менее в технической литературе, паспортах на приборы

единица «об/ мин» используется достаточно часто.

Устройства для измерения частоты вращения называются тахо-

метрами. По принципу действия они делятся на механические и

электрические. Наиболее простой конструкцией отличаются механи-

ческие тахометры. Они делятся на стационарные, т. е. монтируемые

неподвижно, и портативные. Стационарные механические тахометры

по принципу своего действия представляют собой приборы с инди-

кацией в непосредственной близости от объекта измерения. Они

соединяются с ним либо непосредственно, либо при помощи гибко-

го вала, ременной или цепной передачи. Поэтому измеренная вели-

чина может быть передана только на близкое расстояние.

По физическому принципу, положенному в основу измерения,

имеется два типа механических тахометров: тахометр на вихревых

токах и центробежный тахометр. Тахометр на вихревых токах име-

ет вращающийся постоянный магнит, поле которого возбуждает вих-

ревые токи в алюминиевом диске, соединенном с указателем. Воз-

никающий при этом вращающий момент пропорционален частоте

вращения магнита и перемещает указатель до тех пор, пока момент,

создаваемый вихревыми токами, не уравновесится моментом, создан-

ным возвратной пружиной. Тахометры этого типа применяют преиму-

щественно в тех случаях, когда показания должны начинаться с нуля,

соответствовать определенному направлению вращения и охватывать

широкий диапазон измерения. Силы, создающие перемещение, срав-

нительно невелики, что ограничивает возможности использования

этого типа тахометров для других целей, кроме индикации. Погреш-

ности составляют около ± 1 % и в простейших приборах достигают

± 3 % от конечного значения. Тахометры на вихревых токах выпуска-

ются серийно и рассчитаны на скорости до 5 ООО об/мин.

В центробежных тахометрах вращающийся маятник отклоня-

ется под действием центробежной силы и через рычажную передачу

приводит в движение стрелочный механизм. Отклонения стрелки

являются мерой частоты вращения. Центробежные тахометры по-

казывают частоту вращения не от нулевого, а от некоторого мини-

мального и до максимального значения, соотношение которых может

находиться в пределах от 1:3 до 1:10. Показания не зависят от на-

правления вращения. Достаточные по величине силы, сообщающие

движение стрелочному механизму, допускают приведение в действие

дополнительных управляющих и регулирующих устройств. Погреш-

ность измерения не превышает 1 %, в специальных исполнениях

составляет 0,3 %. Так как центробежный тахометр представляет собой

колебательную систему, он снабжен демпфирующим устройством.

Максимальная частота вращения, измеряемая серийно выпускаемы-

ми центробежными тахометрами, составляет 10 000 об/мин.

Объект измерения должен обеспечивать возможность установки

тахометра или подключения его вручную. Механические тахометры

могут быть снабжены электрическими или пневматическими преоб-

разователями, позволяющими использовать их для целей управления

и контроля.

Электрические тахометры (под ними понимаются все тахометры,

дающие на выходе электрический сигнал) значительно удобнее меха-

нических как по возможности использования для измерения различ-

ных физических эффектов, так и по возможности дальнейшей обра-

ботки измерительных сигналов. Они могут быть разделены на две

основные группы: аналоговые и дискретные. Различие этих двух ме-

тодов обусловлено в основном применяемыми датчиками. Достоин-

ством как аналогового, так и дискретного способа является возмож-

ность размещения показывающего прибора на расстоянии от места

измерения, т. е. дистанционное измерение частоты вращения.

При а н а л о г о в о м методе с датчика скорости снимается вы-

ходной сигнал в виде напряжения или тока, пропорционального

измеряемой скорости вращения. Такие датчики называются тахоге-

нераторами. Любой тахогенератор должен быть жестко связан с

объектом измерения и, как и механические тахометры, приводится

во вращение энергией, потребляемой от объекта измерения. Тахоге-

нераторы вырабатывают непрерывный сигнал, пропорциональный

частоте вращения объекта измерений. Их особое достоинство за-

ключается в том, что в них нет подвижных токонесущих деталей, и

поэтому они работают практически без износа.

При д и с к р е т н о м методе измерения частота вращения опреде-

ляется подсчетом числа импульсов, создаваемых при каждом обо-

роте за единицу времени, или числа единиц времени между двумя

импульсами. Съем данных измерения может осуществляться механи-

чески (в результате срабатывания контактов), но основное преиму-

щество дискретного метода заключается в возможности бесконтакт-

ной передачи данных. Электрические тахометры, взаимодействующие

с объектом измерения без непосредственного контакта с вращаю-

щимся телом, потребляют от объекта незначительное количество

энергии либо работают совсем без затраты энергии объекта. Связь

такого тахометра с объектом измерения осуществляется индукцион-

ным, магнитным или фотоэлектрическим путем. Такие тахометры

пригодны для измерения очень высоких скоростей и на очень малых

объектах. Частота импульсов, снимаемых с этих тахометров, менее

восприимчива к помехам, чем напряжение, пропорциональное ча-

стоте вращения. Тахометры этого типа, как правило, требуют источ-

ник вспомогательной электрической энергии. Между чувствительным

элементом прибора, воспринимающим измеряемую величину, и его

выходным устройством находятся элементы согласования, преобра-

зующие измерительный сигнал в форму, пригодную для дистанцион-

ной передачи измеренной величины. Так как в основу этого метода

измерения положен цифровой принцип, то, как правило, использу-

ются цифровая индикация и обработка данных измерения.

Общим для всех электрических тахометров является возможность

дистанционной передачи результатов измерений и их контроля и

протоколирования совместно с результатами измерения других па-

раметров. Возможно преобразование выходного сигнала в цифровой

код, допускающий дальнейшую обработку в микропроцессорах.

Существует также возможность стробоскопического измерения

частоты вращения. Хотя стробоскопический эффект используется

преимущественно для исследования характера движения вращаю-

щихся тел, однако он может быть использован и для измерения ча-

стоты вращения. В этом случае съем сигнала осуществляется опти-

ческим методом, для чего на вращающуюся деталь наносят светлую

метку. Это мобильный, лишенный обратной реакции на объект спо-

соб измерения.

Точное определение частоты вращения различных механизмов

необходимо во многих областях техники. Так, частота вращения валов

газотурбинных установок является основным параметром при пусках

и остановах газоперекачивающих агрегатов. Рассмотрим несколько

таких устройств более подробно.

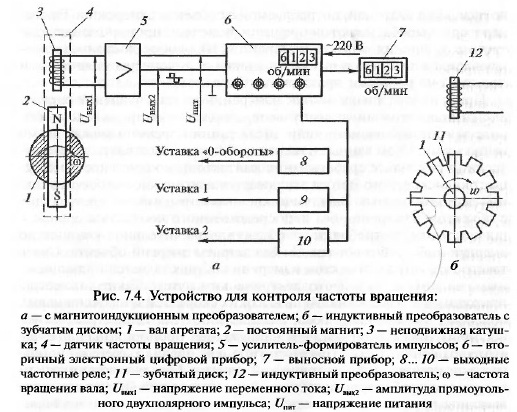

В устройстве, показанном на рис. 7.4, а, использован магнитоин-

дукционный преобразователь. Постоянный магнит 2, закрепленный

на валу агрегата 1, и неподвижная катушка 3 образуют датчик часто-

ты вращения 4. Он соединяется с усилителем-формирователем 5

коротким (до 10 м) отрезком термостойкого экранированного про-

вода с наружной изоляцией экрана, а усилитель-формирователь со

вторичным прибором 6 — бронированным многожильным контроль-

ным кабелем. Выходные частотные реле 8, 9 И 10 обеспечивают

формирование дискретных сигналов в систему защиты и управле-

ния при достижении частотой вращения заданных значений уста-

вок. Выносной прибор 7 обеспечивает необходимой информацией

оператора. При вращении вала 1 с магнитом 2 в неподвижной ка-

тушке 3 датчика 4 индуцируется напряжение переменного тока

Uвых1, амплитуда и частота ƒвых которого пропорциональны частоте

вращения вала ω. Форма этого напряжения зависит от формы торце-

вых поверхностей магнита 2, от зазора и параметров катушки 3 и

представляет собой гармонически изменяющееся напряжение с обя-

зательным переходом через 0. При изменении частоты вращения

валов от минимально измеряемой (для ГТУ это 12 об/мин, или 0,2 Гц)

до максимальной амплитуда выходного напряжения может изменяться

от 0,1 до 300 В.

При малых значениях выходною сигнала, изменяющегося в пределах

от 0,1 до 2...3 В и соответствующего небольшим частотам вращения

ГТУ в зоне «0-обороты» и до 400 об/мин, большое влияние на показа-

ния приборов оказывают внешние электростатические наводки, дей-

ствующие на входе прибора 6. Эти наводки, напряжения которых

сравнимы с напряжениями информативного сигнала, могут вызывать

искажения показаний и ложные срабатывания выходных реле, что

приводит к ложным остановкам газоперекачивающего агрегата. Имен-

но для исключения этих явлений в непосредственной близости от дат-

чика 4 устанавливается усилитель-формирователь импульсов 5, который

формирует прямоугольные двухполярные импульсы с постоянной ам-

плитудой (не менее 10 В), не зависящей от амплитуды выходного сиг-

нала датчика 4, и частотой, равной частоте этого сигнала. Промежуточ-

ное преобразование сигнала в прямоугольные импульсы исключает

влияние помех на показания вторичного прибора. Измерение частоты

входных импульсов, соответствующей измеряемой частоте вращения

вала 7, производится по четырех- или пятиразрядному индикатору

вторичного прибора 6. Этот прибор обеспечивает также контроль ис-

правности датчика и линий связи (световая сигнализация неисправ-

ности), ручную регулировку уставок срабатывания частотных реле

8... 10, визуальный контроль настройки уставок, питание постоянным

напряжением усилителя-формирователя импульсов 5 и выход элек-

трического сигнала, пропорционального измеряемой величине, для

дистанционного измерения частоты вращения вала на выносном при-

боре 7.

Поскольку на одном агрегате обычно происходит измерение и

сигнализация не менее двух частот вращения, рассмотренные устрой-

ства выполняются двухканальными и обеспечивают одновременное

измерение двух частот вращения валов ГТУ (на рис. 7.4, а показан

один канал измерения). Питание устройства осуществляется напря-

жением переменного тока 220 В. Погрешность измерения частоты

вращения и срабатывания уставок не превышает 0,2 %.

При использовании магнитоиндукционного преобразователя с

постоянным магнитом за один оборот вала ГТУ формируется только

два разнополярных импульса, частота следования которых пропор-

циональна частоте вращения вала. Это приводит к тому, что при

малых частотах вращения надежное измерение затруднено.

Более достоверные измерения обеспечивают устройства с индук-

тивным преобразователем и зубчатым диском, устанавливаемым на

валу. При использовании зубчатого диска (рис. 7.4, б) за один оборот

вала на выходе преобразователя формируется не два импульса, а

20...40 и более импульсов (в зависимости от числа зубцов диска),

амплитуда которых практически не зависит от частоты вращения вала

с зубчатым диском.

Существуют также устройства для контроля частоты вращения на

базе тахогенератора переменного тока, который представляет собой

двухфазную асинхронную электромашину с полым немагнитным

ротором. На статоре тахогенератора размещаются две сдвинутые на

90° обмотки (возбуждения и генераторная). Обмотка возбуждения

подключается к источнику переменного тока. В генераторной обмот-

ке, являющейся выходной, при вращении ротора наводится ЭДС

вращения, под действием которой на выходе тахогенератора возни-

кает напряжение, амплитуда и частота которого пропорциональны

частоте вращения ротора, а следовательно, и вала: Uвых = ƒ(ω). Эта

функция нелинейная. При изменении направления вращения рото-

ра фаза выходного напряжения изменяется на 180°.

Контрольные вопросы

1. Для чего необходимо контролировать вибрацию различных механиз-

мов?

2. На какие группы подразделяются датчики вибрации в зависимости от

измеряемого параметра?

3. Какие устройства называются проксиметрами?

4. На каком физическом эффекте основана работа оптического преобразо-

вателя виброскорости?

5. Поясните принцип действия пьезоакселерометра.

6. Как называются устройства для измерения частоты вращения?

7. В чем заключается разница между аналоговыми и дискретными электри-

ческими тахометрами?

Гл а в а 8

Дата: 2018-12-28, просмотров: 918.