Лекции № 8. Подача поршневого компрессора и факторы влияющие на нее. Способы изменения подачи компрессоров.

Подачей компрессора называют объем или массу газа, проходящего за единицу времени по линии всасывания или линии нагнетания компрессора. Расход газа на нагнетании всегда меньше, чем на всасывании, за счет утечек газа через неплотности.

Объемный расход газа обычно приводится к условиям всасывания (к давлению и температуре во всасывающей линии), нормальным условиям (давление 1013,25 гПа и температура 293,15°К) или стандартным условиям (1013,25 гПа и 293,15°К).

Потребителя интересует обычно количество газа, подаваемого ему от компрессора, приведенное к нормальным или стандартным условиям. Иногда эту подачу называют коммерческой.

Подача компрессора с одним цилиндром одинарного действия.

V = λ · VT · n,

где λ - коэффициент подачи, зависящий от многих факторов;

VT - объем описываемый поршнем за ход в одну сторону;

n - число двойных ходов поршня в минуту (с возвращением в исходное положение).

Коэффициент подачи:

λ = λО · λГ · λТ · λР,

где коэффициенты:

λО -объемный;

λГ -герметичности;

λТ -температурный;

λР - давления.

Давление, при котором компрессор может работать, определяется многими факторами: конструкцией и состоянием компрессора, используемым хладагентом, условиями работы компрессора.

Основное факторы, влияющие на давление, создаваемое в компрессоре, и в результате определяющие его производительность, следующие.

Хладагент (фреон, аммиак и т. д.).

Степень сжатия.

Коэффициент подачи (отношение действительного объема пара хладагента, всасываемого в цилиндр, к объему, описываемому поршнем за один ход, или рабочему объему цилиндра).

КПД системы охлаждения. Эффективная система охлаждения повышает коэффициент подачи за счет снижения температуры хладагента, уменьшая тем самым его дросселирование. Это позволяет осуществить подачу большей массы пара в цилиндр.

Система охлаждения цилиндра. Тепло сжатия, отведенное системой охлаждения цилиндра от хладагента, также увеличивает коэффициент подачи.

Давление хладагента во всасывающей линии. Чем ниже давление хладагента во всасывающей линии, тем меньшее количество его поступает в цилиндр во время хода всасывания.

Частота вращения вала компрессора. При высокой частоте вращения вала компрессора клапаны работают с запаздыванием из-за их массы и инерции, в результате чего уменьшается количество пара, всасываемого при каждом ходе.

Тип и размер клапанов. Размер отверстий клапанов и скорость движения пластин влияют на объем сжимаемого пара.

Трение пара хладагента. Трение пара в поворотах трубопроводов и в отверстиях компрессора снижают скорость движения и количество пара, поступающего в цилиндр при каждом ходе поршня.

Механическое состояние компрессора. Слабые поршневые кольца, клапаны и изношенные подшипники снижают производительность компрессора.

Смазка. Нормальная смазка уменьшает трение и создает уплотнение поршня и клапанов, что уменьшает перетечки и увеличивает тем самым производительность компрессора.

Лекции № 10. Фонтанная арматура, назначение и конструкция. Принцип действия подземного и наземного оборудования фонтанных скважин.

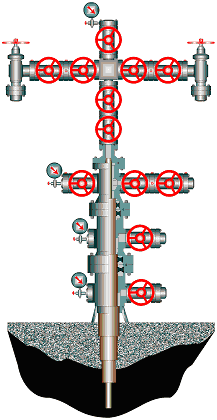

Перед освоением в фонтанную скважину спускают насосно-компрессорные трубы, а на колонную головку устанавливают прочную стальную фонтанную арматуру. Для последующей эксплуатации монтируют манифольд и прокладывают выкидную линию. Фонтанные арматуры изготавливают (ГОСТ 13846-84) по 8 схемам для различных условий эксплуатаций. Их классифицируют по конструктивным и прочностным признакам:

1. рабочему давлению (7; 14; 21; 35; 70 и 105 МПа);

2. схеме исполнения (восемь схем);

3. числу спускаемых в скважину труб (один и два концентричных ряда труб);

4. конструкции запорных устройств (задвижки и краны);

5. размерам проходного сечения по стволу 50-150 мм и боковым отводам (50-100 мм).

Рис. 22. Фонтанная арматура

Классификация НКТ:

1. В зависимости от назначения и условия применения

· Фонтанные – при применении в фонтанных скважинах

· Насосные – при эксплуатации в насосных скважинах

· Компрессорные – при газлифтной эксплуатации скважин.

2. По конструкции

· Гладкие трубы и муфты к ним

· Трубы с высаженными наружу концами и муфты к ним – тип В

· Гладкие высокогерметичные трубы и муфты к ним - тип НКМ

· Высокогерметичные безмуфтовые трубы с высаженными концами наружу – тип НКБ.

3. По типу исполнения

· Исполнение А – длина НКТ - 10 м. ± 5%

· Исполнение Б – длина НКТ от 5,5 – до 10м (13м).

Гладкие трубы являются не равнопрочными, прочность в резьбовой части составляет 80-85%, а трубы с высаженными наружу концами – равнопрочные.

Размеры НКТ:

ГОСТ 633-80 регламентирует выпуск НКТ

Диаметр гладких НКТ – 48, 60, 73, 89, 102 и 114 мм.

Диаметр НКТ с высаженными наружу концами – 33, 42, 48, 60, 73, 89, 102 и 114 мм.

Толщина стенок – от 3 до 8 мм.

Материалы НКТ:

НКТ

Металлические Неметаллические

Стальные Легкосплавные Стекловолокно Полимерные

с покрытием без покрытия

из Аl сплава

эмаль

эпоксидные смолы

лакокрасочные покрытия

Пакер – устройство, предназначенное для разобщения отдельных участков скважины.

Функции пакера:

· Защищает обсадную колонну от воздействия пластового давления,

· Препятствует контакту с ней агрессивных пластовых жидкостей,

· Способствует давлению газа только в НКТ,

· Создаёт возможность раздельной эксплуатации отдельных пластов и пропластков.

Процесс разобщения производится механическим, гидравлическим и гидромеханическим воздействием на пакерующий элемент. В зависимости от вида воздействия на этот элемент получили применение пакеры:

· механические – М

· гидравлические – Г

· гидромеханические – ГМ

Пакер должен выдерживать максимальный перепад давлений, действующий на него и в соответствии с этим различают пакеры следующих типов:

· ПВ - пакер, воспринимающий усилие от перепада давлений, направленного вверх

· ПН - пакер, воспринимающий усилие от перепада давлений, направленного вниз

· ПД - пакер, воспринимающий усилие от перепада давлений, направленного как вниз, так и вверх.

Если в конструкцию пакера добавлен якорь, то в маркировке добавляется буква Я.

Конструкция пакера ПВМ: ствол, переводник, упор, резиновые манжеты, конус, плашки, плашкодержатель.

Принцип действия пакера ПВМ. В скважину, предварительно проверенную и очищенную скребком, спускают на колонне труб пакер. При повороте колонны труб по часовой стрелке (2...3 оборота) плашкодержатель выходит в длинную прорезь паза на стволе, освобождая плашки. При опускании колонны труб плашки под действием пружин прижимаются к стенке скважины (обсадной колонны) и удерживаются на месте, и конус заклинивает их в обсадной трубе. Приложенная к пакеру нагрузка от веса колонны труб (от 7 до 12т) передается манжетам, которые деформируются и уплотняют пакер. При натяжении колонны труб манжета восстанавливает свою первоначальную форму, конус освобождает плашки, и пакер снимается с места.

Рис. Пакер механический ПВМ:

1-головка; 2 - упор; 3 - ствол; 4 – защитная манжета; 5 - шайба; 6 - уплотнительная манжета; 7 - конус; 8 - плашки; 9 - плашкодержатель; 10 - ограничитель; 11 - пружина,; 12 - крышка; 13 - фиксатор; 14 - болт; 15 - предохранительное кольцо

Конструкция пакера ПН-ЯГМ: ствол, переводник, упор, резиновые манжеты, конус, плашки, плашкодержатель, поршень, корпус клапана (седло, шарик и срезные винты).

Рис. Пакер ПН-ЯГМ

1 - муфта; 2 - упор; 3 - манжета; 4 - ствол; 5 - обойма; 6 - конус; 7 - шпонка; 8 - плашка; 9 - плашкодержатель; 10 - винт; 11 - кожух; 12 - поршень; 13 - корпус клапана; 14 - шарик; 15 - седло; 16 - срезной винт

Маркировка: Условное обозначение пакеров включает: буквенную часть, состоящую из обозначения типа пакера (ПВ, ПН, ПД), способа посадки и освобождения пакера (Г, М, ГМ) и наличия якоря устройства (буква Я), первая цифра после обозначения типа пакера - число проходов, цифра перед буквами - номер модели; первое число после букв - наружный диаметр пакера (в мм); второе число - рабочее давление в атм (максимальный перепад давлений, воспринимаемый пакером); К2 - конец обозначения - сероводородостойкое исполнение.

Например: ПН-ЯМ-150-500, ПН-ЯГМ-118-210, ПД-ЯГ-136-500, ПД-Г-136-210К2.

Якорь – предназначен обеспечить дополнительную силу для надёжного удержания пакера в заданном интервале.

Для этого якорь соединяется в один блок с пакером и спускается в скважину одновременно.

Якорь гидравлический ЯГ состоит из муфты 1, патрубка 2, корпуса 3, в окна которого вставлены плашки 5, удерживаемые пружинами 6 в утопленном положении. Ход плашек в радиальном направлении ограничивается планками 7, закрепленными на корпусе винтами 4. Заякоривание осуществляется в результате подачи давления в колонну подъемных труб. Под действием давления внутри корпуса якоря плашки выдвигаются наружу в радиальном направлении и внедряются в стенку эксплуатационной колонны. При отсутствии давления в трубах плашки возвращаются в исходное положение под действием пружин и происходит освобождение якоря.

Маркировка: Условное обозначение якорей включает: буквенную часть, состоящую из обозначения якоря (Я), способа посадки и освобождения якоря (Г, М, ГМ), первая цифра после обозначения якоря - число проходов, цифра перед буквами - номер модели; первое число после букв - наружный диаметр якоря (в мм); второе число - рабочее давление в атм; К2 - конец обозначения - сероводородостойкое исполнение.

Например: 2ЯГ-118-500, ЯГМ-136-210К2

Трубная головка предназначена для подвески НКТ, их герметизации, а также позволяет выполнять технологические операции при освоении, эксплуатации и ремонте скважин. НКТ подвешивают к трубной головке на резьбе или муфте.

Трубная головка включает в себя: крестовину трубной головки, переводник трубной головки, манометр, запорное устройство к манометру, колонный фланец, ответные фланцы, задвижки.

Фонтанная елка предназначена для направления потока продукции через манифольд и выкидную линию на замерную установку, для регулирования режима эксплуатации и контроля за работой скважины путем спуска глубинных приборов.

Фонтанная елка включает в себя: манометр, запорное устройство к манометру, задвижки, центральную задвижку (клапан-отсекатель), тройник или крестовина фонтанной елки, ответные фланцы, штуцер (дроссель).

Колонный фланец служит для присоединения арматуры к обсадной колонне.

Крестовина трубной головки служит для подвески НКТ.

Переводник трубной головки служит для подвески второго ряда НКТ.

Центральная задвижка служит для закрытия скважины.

Крестовина или тройник фонтанной елки служит для направления продукции скважины в трубопровод.

Штуцер служит для регулирования дебита скважины

Манифольд – это трубопроводная обвязка которая включает в себя рабочий и вспомогательный.

Рабочий манифольд – часть арматуры между штуцером и общей выкидной линией, служит для направления движения добываемой жидкости.

Вспомогательный манифольд – линия, соединяющая затрубное пространство и НКТ и служит для подачи в скважину воздуха, газа и других агентов при технологических операциях.

К запорным устройствам относятся задвижки и краны для перекрытия или открывания каналов арматуры и манифольда, к регулирующим - сменные штуцеры для изменения расхода пластовой жидкости или газа.

В зависимости от схемы фонтанной арматуры или манифольда число запорных устройств в елке и трубной головке может составлять 10...12, а в манифольде - 15...20 задвижек или кранов.

Клиновая задвижка (рис.) наиболее простая, но имеет существенные недостатки: в открытом положении клин 7 поднят выше проходного отверстия, и уплотняющие поверхности клина и кольца в корпусе практически омываются потоком смеси, идущей из скважины. При этом идет коррозия и эрозия мест уплотнения. Открытая полость задвижки представляет собой местное сопротивление с расширением. Здесь образуются вихри и создаются условия для выпадения солей и механических примесей.

Клиновая задвижка: 1 - маховик; 2 - крышка манжеты; 3 - манжета; 4 - шпиндель и его бурт осевой опоры; 5 – крышка задвижки; 6 - прокладка; 7 - клин; 8 - корпус; 9 – кольцо

Прямоточная задвижка (рис.) в закрытом и открытом состоянии (в последнем состоянии отверстие устанавливается по оси канала корпуса) имеет уплотняющие поверхности закрытыми. Две половинки плашки 10 разжимаются пружинами и прижимаются к корпусу. Канал не изменяет своего диаметра. Задвижка заполнена густым маслом, а полости 7 - смазкой, которая поступает к местам уплотнения плашек под давлением среды, передаваемым через поршни 6.

Прямоточная задвижка

Пробковый кран (рис.) состоит из корпуса 1, конической пробки 2, крышки 3, через которую проходит регулировочный винт 4, позволяющий регулировать рабочий зазор между ушготнительными поверхностями корпуса пробки. Уплотнение регулировочного винта осуществляется манжетами 5, поджатие которых производится грундбуксой. Управление краном осуществляется путем поворота пробки 2 (через шпиндель 7 и кулачковую муфту 6) рукояткой 8 до ее упора (рукоятки) в выступы горловины корпуса. Для поворота пробки крана рукоятку при необходимости наращивают рукояткой 406 - ЗИП - 4, поставляемой с арматурой. Шпиндель уплотняется манжетами, которые поджимаются грундбуксой. Для отжатия заклиненной пробки и подачи смазки в шпинделе 7 крана предусмотрено устройство, состоящее из толкателя 9 и втулки (уплотняемой двумя кольцами из маслобензостойкой резины) с вмонтированным в нее обратным клапаном 10. Отжатие заклиненной пробки осуществляется вращением толкателя. Осевое усилие на пробку передается через втулку. Кран работает только со смазкой. С целью повышения коррозийной стойкости пробка крана подвергается сульфацианированию.

Пробковый кран

Регулируемые штуцеры (рис.) позволяют бесступенчато регулировать давление на выкиде фонтанной скважины за счет осевого перемещения шпинделя штуцера с насадкой, входящей в гнездо. Из-за переменного профиля насадки площадь кольцевого отверстия между гнездом и насадкой при перемещении шпинделя меняется в пределах от 3 до 35 мм, что и позволяет регулировать расход жидкости или газа. Штуцер рассчитан на рабочее давление до 70 МПа.

При агрессивных средах и больших расходах жидкости или газа насадка шпинделя и гнездо штуцера быстро изнашиваются. Для повышения износостойкости этих деталей они изготавливаются из специальных композитных материалов. Однако и это не исключает необходимости в частых сменах регулируемого штуцера. Поэтому в подобных условиях применяются сменные, втулочные штуцеры с разными диаметрами отверстий, которые при износе поверхности отверстия снимаются с фонтанной арматуры и заменяются новыми. Смена обычного втулочного штуцера трудоемка и длительна. Для облегчения и ускорения этой операции применяются быстросменные штуцеры (рис.). За счет использования сменных втулок с отверстиями диаметром 5, 8, 10, 15, 20, 25, 30 мм и возможности их быстрой смены можно ступенчато регулировать расход жидкости или газа. Штуцер рассчитан на рабочее давление 70 МПа.

Заключение

Рассмотренное оборудование является основным не только при фонтанной эксплуатации скважин, но и при насосных способах отбора пластовой жидкости. По условиям работы это оборудование относится к разряду тяжелых, поэтому при проектировании и эксплуатации следует особое внимание уделять вопросам надежности и снижения нагрузки за счет рационального выбора фонтанных схем и подбора запорных и регулирующих устройств фонтанной елки.

Газлифтные клапаны

Существует большое число глубинных клапанов разнообразных конструкций. Все клапаны по своему назначению можно разделить на три группы.

1. Для пуска газлифтных скважин и их освоения применяются пусковые клапаны

2. Для непрерывной или периодической работы газлифтных скважин применяются рабочие клапаны. При периодической эксплуатации через эти клапаны происходит переток газа в НКТ в те моменты, когда над клапаном накопится столб жидкости определенной высоты, и эти клапаны перекрывают подачу газа после выброса из НКТ жидкости на поверхность.

3. Для поддержания уровня жидкости в межтрубном пространстве ниже клапана на некоторой глубине устанавливают концевые клапаны. Они устанавливаются вблизи башмака колонны труб.

По конструктивному исполнению газлифтные клапаны очень разнообразны. В качестве упругого элемента в них используется либо пружина (пружинные клапаны), либо сильфонная камера, в которую заблаговременно закачан азот до определенного давления (сильфонные клапаны). В этих клапанах упругим элементом является сжатый азот. Существуют комбинированные клапаны, в которых используются и пружина, и сильфон. По принципу действия большинство клапанов являются дифференциальными, т. е. открываются или закрываются в зависимости от перепада давлений в межтрубном пространстве и в НКТ на уровне клапана. Они используются как в качестве пусковых, так и в качестве рабочих.

Газлифтные клапаны для различных условий эксплуатации имеют разные конструктивные исполнения. Наиболее распространена следующая классификация клапанов: – по направлению потока рабочего агента – нормальные (из затрубного пространства в трубы) и обратные (из труб в

затрубье);

– по способу крепления – стационарные и съемные. Последние имеют преимущественное распространение, поскольку для их смены не требуется подъема насосно-компрессорных труб, но обладают большим поперечным габаритом;

– по расположению стационарных клапанов – эксцентричные (устанавливаются сбоку) и концентричные – рукавные. Последние охватывают трубу и могут пропускать большие расходы газа.

Съемные клапаны могут быть с центральной установкой и в боковых карманах скважинных камер. Последние – наиболее распространены, так как при любом числе клапанов в установке поперечное сечение лифта остается свободным.

Меняют клапаны специальным набором спускаемого на канате инструмента. Для этой цели используются агрегаты для скважинных канатных работ, включающие передвижную лебедку с гидроприводом и оборудование устья скважины с лубрикатором и превентором.

Перед спуском в скважину газлифтные клапаны настраивают на соответствующее проекту газлифтной установки давление открытия и закрытия. На специальных стендах заряжают сильфонные камеры нейтральным газом (азотом) до расчетного давления, затем проверяют срабатывания клапана. При расчете давления зарядки учитывают, что отклонение скважинкой температуры от стендовой требует внесения соответствующей поправки.

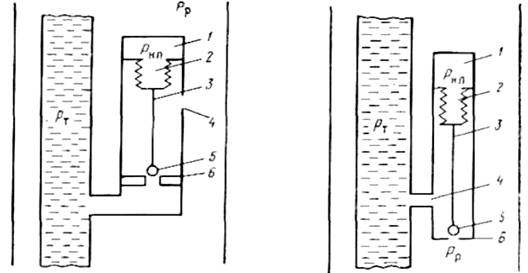

Клапан, управляемый рабочим давлением, закрывается при его снижении. Он состоит из камеры 1 с сильфоном 2, к которому прикреплен шток 3 с шаровым клапаном 5, закрывающим отверстие в седле 6. Сообщение клапана с межтрубным пространством происходит через штуцерное отверстие 4.

Этот клапан часто используется как пусковой, поскольку им легко управлять, меняя рабочее давление.

Клапан, управляемый давлением газожидкостной среды, закрывается при его снижении. Этот тип клапана может быть использован в качестве рабочего, поскольку в определенных пределах степень его открытия зависит от давления столба жидкости и, будучи установлен вблизи забоя, он способствует поддержанию забойного давления, увеличивая расход газа при увеличении обводненности, при отложении парафина на трубах и других явлениях, приводящих к росту давления на башмаке труб. Кроме того, клапаны, управляемые давлением среды, пригодны в качестве пусковых для систем одновременной раздельной эксплуатации нескольких пластов одной скважины (ОРЭ), поскольку

процесс освоения каждого пласта управляется независимо.

| Рисунок 32 – Газлифтный клапан, работающий от рабочего давления | Рисунок 33 –Газлифтный клапан, работающий от давления газожидкостной среды |

1 – камера; 2 – сильфон; 3 – шток: 4 – штуцерное отверстие;

5 – шаровой клапан; 6 – отверстие в седле; рр – давление рабочего агента на уровне клапана; рт – давление в среде; рнп – давление зарядки сильфона

Клапан дифференциального действия (управляемый перепадом давлений) открывается, когда перепад давлений рабочего агента и среды меньше заданного. Обязательным элементом в клапане является пружина.

Этот клапан нормально закрытый. Его целесообразно применять для периодической газлифтной эксплуатации.

В мировой практике известно, кроме описанных основных типов, много их разновидностей, в том числе клапаны с пилотным управлением, у которых давления открытия и закрытия практически совпадают (сбалансированные), с резиновым запорным органом, с гидравлическим амортизатором для гашения пульсаций и др.

Лекции № 8. Подача поршневого компрессора и факторы влияющие на нее. Способы изменения подачи компрессоров.

Подачей компрессора называют объем или массу газа, проходящего за единицу времени по линии всасывания или линии нагнетания компрессора. Расход газа на нагнетании всегда меньше, чем на всасывании, за счет утечек газа через неплотности.

Объемный расход газа обычно приводится к условиям всасывания (к давлению и температуре во всасывающей линии), нормальным условиям (давление 1013,25 гПа и температура 293,15°К) или стандартным условиям (1013,25 гПа и 293,15°К).

Потребителя интересует обычно количество газа, подаваемого ему от компрессора, приведенное к нормальным или стандартным условиям. Иногда эту подачу называют коммерческой.

Подача компрессора с одним цилиндром одинарного действия.

V = λ · VT · n,

где λ - коэффициент подачи, зависящий от многих факторов;

VT - объем описываемый поршнем за ход в одну сторону;

n - число двойных ходов поршня в минуту (с возвращением в исходное положение).

Коэффициент подачи:

λ = λО · λГ · λТ · λР,

где коэффициенты:

λО -объемный;

λГ -герметичности;

λТ -температурный;

λР - давления.

Давление, при котором компрессор может работать, определяется многими факторами: конструкцией и состоянием компрессора, используемым хладагентом, условиями работы компрессора.

Основное факторы, влияющие на давление, создаваемое в компрессоре, и в результате определяющие его производительность, следующие.

Хладагент (фреон, аммиак и т. д.).

Степень сжатия.

Коэффициент подачи (отношение действительного объема пара хладагента, всасываемого в цилиндр, к объему, описываемому поршнем за один ход, или рабочему объему цилиндра).

КПД системы охлаждения. Эффективная система охлаждения повышает коэффициент подачи за счет снижения температуры хладагента, уменьшая тем самым его дросселирование. Это позволяет осуществить подачу большей массы пара в цилиндр.

Система охлаждения цилиндра. Тепло сжатия, отведенное системой охлаждения цилиндра от хладагента, также увеличивает коэффициент подачи.

Давление хладагента во всасывающей линии. Чем ниже давление хладагента во всасывающей линии, тем меньшее количество его поступает в цилиндр во время хода всасывания.

Частота вращения вала компрессора. При высокой частоте вращения вала компрессора клапаны работают с запаздыванием из-за их массы и инерции, в результате чего уменьшается количество пара, всасываемого при каждом ходе.

Тип и размер клапанов. Размер отверстий клапанов и скорость движения пластин влияют на объем сжимаемого пара.

Трение пара хладагента. Трение пара в поворотах трубопроводов и в отверстиях компрессора снижают скорость движения и количество пара, поступающего в цилиндр при каждом ходе поршня.

Механическое состояние компрессора. Слабые поршневые кольца, клапаны и изношенные подшипники снижают производительность компрессора.

Смазка. Нормальная смазка уменьшает трение и создает уплотнение поршня и клапанов, что уменьшает перетечки и увеличивает тем самым производительность компрессора.

Дата: 2018-12-28, просмотров: 1319.