Введение

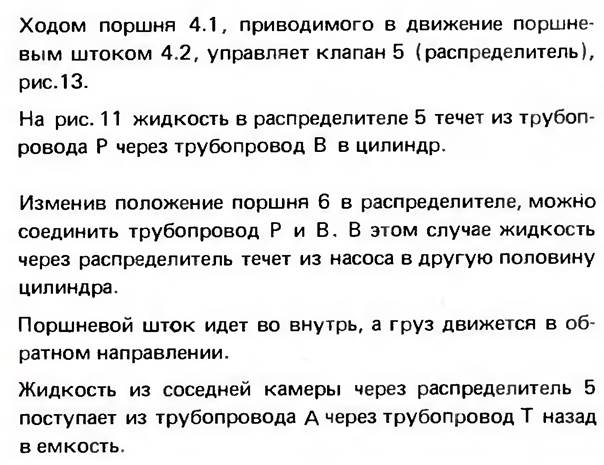

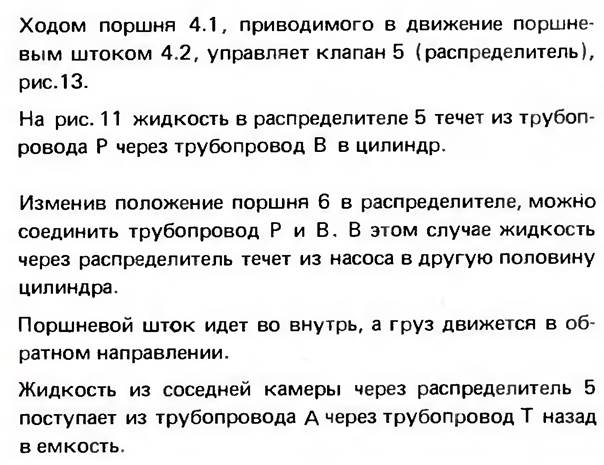

Применение гидроприводов в современных технологических машинах позволяет существенно упростить кинематику, повысить точность, надежность и уровень автоматизации. Гидроприводы широко используются в прессовом, литейном, деревообрабатывающем оборудовании, промышленных роботах, металлорежущих станках, технологическом оборудовании механосборочного производства и других стационарных машинах.

Преимущества гидропривода перед другими типами приводов – возможность получения больших усилий и мощностей при ограниченных размерах гидродвигателей.

Кроме этого гидропривод обеспечивает:

- широкий диапазон бесступенчатого регулирования скорости;

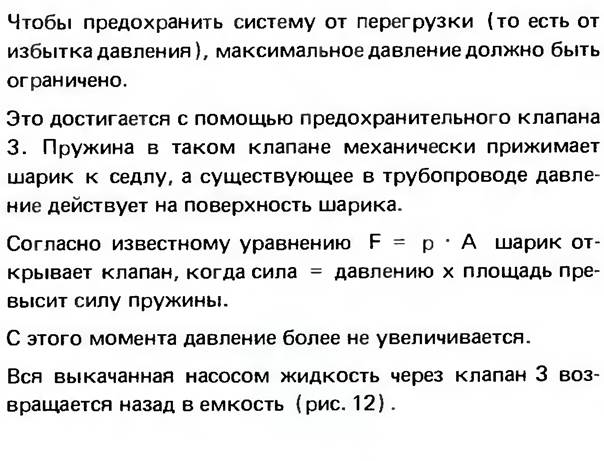

- защиту системы от перегрузок;

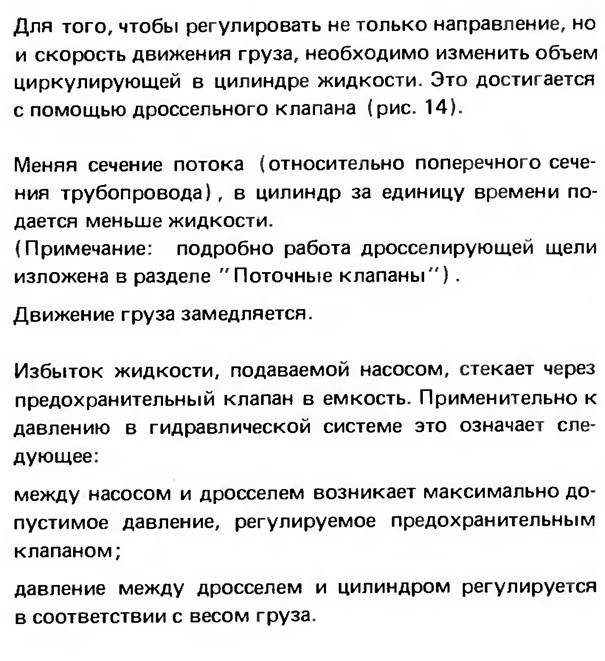

- точный контроль действующих усилий.

Развитие гидроприводов современных стационарных машин характеризуется интенсивным процессом "сращивания" гидравлических механизмов с электронными. В последние годы появились так называемые мехатронные узлы, основанные на тесном взаимодействии механических, гидравлических, электронных и информативных элементов, в которых электронные компоненты (датчики, усилители, элементы интерфейса) непосредственно встроены в корпусные детали гидравлических аппаратов с целью организации комплектной поставки из одних рук, повышения помехоустойчивости, сокращения трассировки.

Бурный процесс развития микропроцессорной техники управления дал новый мощный импульс совершенствованию элекгрогидравлических приводов, обеспечивая оптимальное соотношение высокого "интеллекта" электронных элементов с предельно простыми, надеждыми и мощными гидравлическими исполнительными механизмами.

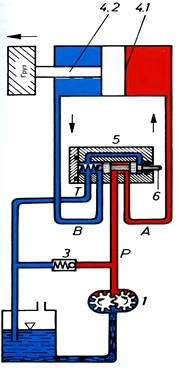

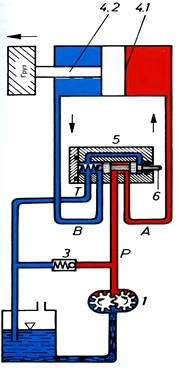

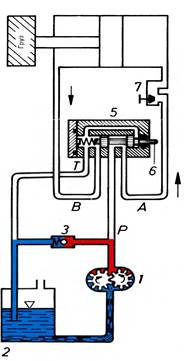

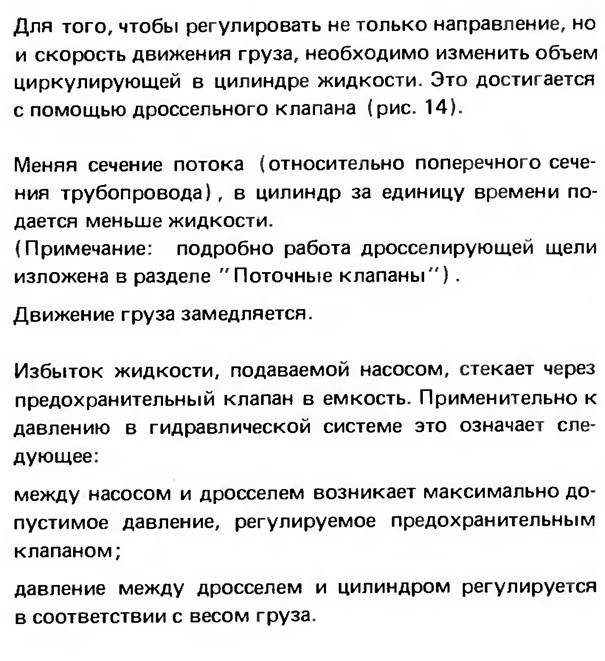

На рис. 1 показан простейший объемный гидропривод выполняющий функцию перемещения груза.

а)

а)  б)

б)

в)

в)  г)

г)

Рис.1 – Схема объемного гидропривода

Привод насоса 1 осуществляется электродвигателем или двигателем внутреннего сгорания (рис.1).

Насос всасывает жидкость из емкости 2 и перекачивает ее по трубопроводу в цилиндр 4. Жидкость беспрепятственно течет по трубам до тех пор, пока не встречает сопротивления. Расположенный в конце трубопровода цилиндр 4 и является такого рода сопротивлением движению жидкости. Движение нарастает до тех пор, пока не удается преодолеть сопротивление цилиндра, т.е. до тех пор, пока цилиндр не приходит в движение.

1. Основные физические свойства жидкостей. Гидростатика.

Свойства жидкостей и газов: плотность, сжимаемость

Упругость

Основными физическими характеристиками жидкостей и газов являются: плотность, сжимаемость и вязкость.

Плотность

Плотность является характеристикой инерционных свойств жидкостей и газов.

Возьмём малый объём жидкости или газа  , окружающий точку М в момент времени t. Масса этого объёма будет Δm (рис.1.1).

, окружающий точку М в момент времени t. Масса этого объёма будет Δm (рис.1.1).

Скалярная величина  , определяемая предельным выражением:

, определяемая предельным выражением:

,

,  , (1)

, (1)

называется плотностью среды в точке М или локальной плотностью.

Часто используется понятие – удельный (объёмный) вес:

,

,  .

.

Иногда используется понятие – относительный вес жидкости:

,

,

– плотность воды при 4оС и давлении в 1 атм;

– плотность воды при 4оС и давлении в 1 атм;  = 1000 кг/м3.

= 1000 кг/м3.

Используя понятие локальной плотности можно определить массу конечного объёма сплошной среды:

. (3)

. (3)

Плотность жидкостей и газов зависит от их термодинамического состояния (т.е. от температуры и давления).

Зависимость плотности жидкостей от температуры хорошо оценивается следующей формулой:

, (4)

, (4)

где  – (1/град) коэффициент термического расширения;

– (1/град) коэффициент термического расширения;

– плотность при Т=0оС.

– плотность при Т=0оС.

Для газов зависимость плотности от температуры и давления (в умеренных пределах) хорошо оценивается уравнением состояния – уравнением Клапейрона:

, (5)

, (5)

где R – универсальная газовая постоянная.

Сжимаемость

Способность жидкости или газа под действием внешнего давления изменять свой объём и, следовательно, плотность называется сжимаемостью. Количественно сжимаемость среды определяется изменением её плотности при изменении приложенного давления:

В механике жидкости и газа под сжимаемостью среды понимается упругая объемная деформируемость жидкости или газа под действием приложенного внешнего давления. Поэтому величина, обратная сжимаемости, определяется как упругость среды.

Для характеристики сжимаемости жидкостей и газов используется понятие: коэффициент объёмного сжатия:

, (5)

, (5)

т.е. коэффициент объёмного сжатия представляет собой величину относительной упругой сжимаемости среды, т.к.

.

.

Считается, что коэффициент объёмного сжатия жидкости зависит с достаточно большой точностью только от свойств самой жидкости и не зависит от внешних условий. Коэффициент объёмного сжатия имеет размерность, обратную размерности давления, т.е. м2/Н.

Величина, обратная коэффициенту объёмного сжатия, называется модулем объёмной упругости (или модулем всестороннего сжатия):

. (6)

. (6)

Величина модуля упругости жидкости имеет размерность напряжения, т.е. Н/м2 .

Для воды при To C от 0 до 20 и р<50 МПа : Е = 2000 МПа.

Для минеральных масел: Е ≈ 1330 МПа.

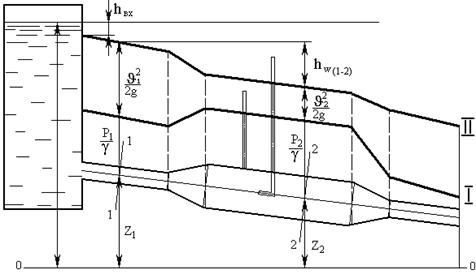

Жидкости. График напоров

При установившемся течении вязкой несжимаемой жидкости в поле сил тяжести уравнение Бернулли, выражающее закон сохранения механической энергии потока на участке между двумя сечениями 1 и 2 (рис. 1), имеет вид:

. (30)

. (30)

В этом уравнении каждый из членов имеет линейную размерность.

Первый член уравнения – Z определяет высоту положения центра тяжести живого сечения потока над произвольной горизонтальной плоскостью сравнения 0 – 0 и называется геометрической высотой или геометрическим напором. Он характеризует удельную (единицы веса жидкости) энергию положения в поле сил тяжести.

Второй член уравнения – P/g соответствует гидростатическому давлению в данной точке потока и называется пьезометрическим напором (или высотой). Для измерения этого напора применяются пьезометры – прямые тонкостенные трубки, в которых жидкость поднимается на высоту P/g. Пьезометрический напор характеризует удельную потенциальную энергию давления в данном сечении потока.

Сумма Z + P/g называется статическим напором.

Третий член уравнения  называется скоростной высотой или скоростным напором, он определяет удельную кинетическую энергию жидкости в данном сечении потока, где J – средняя скорость течения жидкости в живом сечении потока, a – коэффициент кинетической энергии (коэффициент Кориолиса), учитывающий неравномерность распределения скорости в живом сечении потока. При ламинарном режиме движения a=2; при развитом турбулентном режиме a=1,05 ¸ 1,1. Для большинства технических задач обычно принимается a=1; g – удельный вес жидкости; Р – давление в центре тяжести рассматриваемого сечения потока.

называется скоростной высотой или скоростным напором, он определяет удельную кинетическую энергию жидкости в данном сечении потока, где J – средняя скорость течения жидкости в живом сечении потока, a – коэффициент кинетической энергии (коэффициент Кориолиса), учитывающий неравномерность распределения скорости в живом сечении потока. При ламинарном режиме движения a=2; при развитом турбулентном режиме a=1,05 ¸ 1,1. Для большинства технических задач обычно принимается a=1; g – удельный вес жидкости; Р – давление в центре тяжести рассматриваемого сечения потока.

Рис. 2.3. Графическая иллюстрация уравнения Бернулли.

I – пьезометрическая линия; II – линия полного напора.

Для измерения суммы напоров  применяется трубка Пито, конец (носик) которой загнут навстречу потоку (рис. 1.5). Уровень жидкости в этой трубке выше, чем в пьезометре, т. к. кинетическая энергия движения жидкости у носика трубки преобразуется в потенциальную энергию дополнительного столбика высотой

применяется трубка Пито, конец (носик) которой загнут навстречу потоку (рис. 1.5). Уровень жидкости в этой трубке выше, чем в пьезометре, т. к. кинетическая энергия движения жидкости у носика трубки преобразуется в потенциальную энергию дополнительного столбика высотой  .

.

Величина  , входящая в уравнение Бернулли, представляет собой полную механическую энергию единицы веса жидкости в данном сечении потока и называется полным или гидродинамическим напором.

, входящая в уравнение Бернулли, представляет собой полную механическую энергию единицы веса жидкости в данном сечении потока и называется полным или гидродинамическим напором.

Последний член уравнения Бернулли hw(1-2) представляет собой потерю полного напора на преодоление сопротивлений на пути между рассматриваемыми сечениями 1 и 2 (рис. 1.5).

Линия, проведенная через концы отрезков, выражающих полную удельную энергию  , называется напорной линией, а линия, проведенная через концы отрезков, выражающих удельную потенциальную энергию

, называется напорной линией, а линия, проведенная через концы отрезков, выражающих удельную потенциальную энергию  , называется пьезометрической линией.

, называется пьезометрической линией.

Кавитация

При течении жидкости в каналах переменного сечения при сужении канала скорость жидкости возрастает, а давление в соответствии с уравнением Бернулли уменьшается:

.

.

В наиболее узком месте (сечении 2 – 2) скорость жидкости будет максимальной, а давление – минимальным. Причем, давление в узком сечении может достигать очень низких значений, меньших, чем давление закипания данной жидкости при данной температуре (  ):

):  .

.

Если давление в узком сечении канала достигнет давления закипания (парообразования), то жидкость в этом месте начнет кипеть. В результате, в узких местах канала образуются полости, заполненные паром, так называемые каверны. Это явление называется кавитацией.

Если далее происходит расширение канала и, следовательно, увеличение давления, то паровые полости начнут конденсироваться. Конденсация паровых полостей происходит с большой скоростью, сопровождается сильными микроударами, вызывающими кавитационную коррозию материала твердых стенок ограничивающих каналов (например, трубопровода). В результате материал трубопровода разъедается, его поверхность приобретает губчатый вид. Это явление называется кавитационным износом. Кроме того, кавитация может служить причиной повышенной вибрации гидравлических аппаратов.

Кавитация возникает не только при движении жидкости в трубопроводе, но и при внешнем обтекании тел, в частности, на лопастях гребных винтов, рабочих колес насосов и гидравлических турбин.

Гидромашины.

Гидродинамические передачи. Основные понятия и классификация

Гидродинамическая передача – это устройство для передачи механической энергии от вала двигателя на вал приводимой им машины, в которой имеет место двойное преобразование энергии посредством жидкости, при отсутствии жёсткого соединения входного и выходного валов.

Гидродинамические передачи делятся на:

- гидродинамическая муфта – это передача, обеспечивающая гибкое соединение и передачу мощности с ведущего на ведомый вал при взаимодействии рабочей жидкости с лопатками без изменения крутящего момента.

- гидродинамический трансформатор – это энергетическая машина, обеспечивающая гибкое соединение валов и передачу мощности с входного вала на выходной с преобразованием крутящего момента и изменением скорости вращения ведомого вала по сравнению со скоростью вращения ведущего.

Гидродинамические передачи могут ограничивать момент сопротивления, нагружающего двигатель, и сглаживать пульсации этого момента при пульсирующем изменении сопротивления потребителя. Этим они защищают двигатель и механическую часть трансмиссии от перегрузок и ударных нагрузок, увеличивая их долговечность. Гидродинамические передачи устраняют также перегрузку двигателей во время пуска, при разгоне приводимых объектов с большой инерцией; автоматически изменяют крутящий момент в зависимости от нагрузки со стороны потребителя.

Гидродинамические трансформаторы обеспечивают бесступенчатое изменение передаваемого момента в зависимости от изменения частоты вращения выходного вала. Все указанные функции гидродинамические передачи выполняют автоматически. Гидродинамические передачи широко распространены в приводах транспортных, строительных, дорожных, горных и других машин, имеющих переменные нагрузки на рабочих органах и работающих в особо тяжёлых условиях.

К недостаткам гидродинамических передач относятся:

1) КПД гидротрансформаторов (90 – 93 %) на расчётном режиме ниже КПД механической передачи (93 – 97%). КПД гидродинамических передач изменяется в зависимости от режима работы.

2) Высокая стоимость и сложность изготовления.

3) Необходимость питания и охлаждения передач.

Рабочие жидкости для гидродинамических передач

Для обеспечения нормальной работы в течение длительного времени гидродинамические передачи должны иметь следующие свойства:

• малую вязкость при достаточной смазывающей способности;

• большую плотность;

• высокую температуру вспышки и низкую температуру застывания;

• большие теплоемкость и коэффициент теплопроводности;

• пониженную кислотность;

• должны быть чистыми и не содержать смолистых и асфальтовых веществ;

• должны быть устойчивыми к пенообразованию и к перемешиванию с водой;

• должны быть безвредными и безопасными в работе.

Наиболее отвечают этим требованиям минеральные, синтетические масла и их смеси со специальными присадками различного назначения. Для большинства гидромуфт, работающих в нормальных условиях, применяется турбинное масло Т - 22(л) с добавлением антивспенивающих присадок. Для гидротрансформаторов применяют смесь масел, трансформаторное масло или ВНИИНП- 403 и др.

Гидродинамические муфты

Гидродинамической муфтой называется передача, обеспечивающая гибкое соединение и передачу мощности с ведущего на ведомый вал при взаимодействии рабочей жидкости с лопатками без изменения крутящего момента.

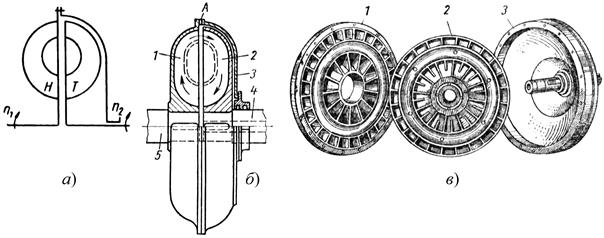

Схематично гидромуфты изображаются как на рис. 5.17, а.

В общем случае гидромуфты состоит из насосного колеса 1 (рис. 5.17, б), связанного с ведущим валом 5, который получает вращение от двигателя, и турбинного колеса 2, связанного с ведомым валом 4, передающим вращение исполнительным механизмам. С насосом или турбиной связан замыкающий кожух 3, который при помощи уплотнения А герметизирует рабочую полость передачи.

Рис. 5.17. Гидромуфта: а) схема; б) конструктивная схема; в) рабочие органы

Чаще всего проточная часть образована внутренним и наружным торами, между которыми расположены лопатки. В рабочей полости движется поток рабочей жидкости, обтекая лопасти колёс. Насосное колесо получает энергию от двигателя и посредством своих лопастей сообщает её потоку жидкости. Поток обтекает лопасти турбины, приводит во вращение её лопасти, сообщая им энергию, используемую на выходном валу для передачи потребителю.

В гидромуфте не имеется механического сцепления, следовательно, движение с 5 на 4 передаётся мягко, момент возникает только на выходе.

Чаще всего проточная часть гидромуфты образована двумя ограничивающими поверхностями: внутренним и наружным торами. Между ними расположены лопатки. В рабочей полости движется поток рабочей жидкости, обтекая лопасти колёс. Насосное колесо получает энергию от двигателя и посредством своих лопастей сообщает её потоку жидкости. Поток обтекает лопасти турбины, приводит во вращение её лопасти, сообщая им энергию, используемую на выходном валу для передачи потребителю.

Регулирование гидромуфт

Регулирование гидромуфт – это управляемое изменение скорости выходного вала или его крутящего момента осуществляемое следующими способами:

1) изменением заполнения рабочей полости жидкостью – объёмное регулирование;

2) изменением формы рабочей полости – механическое регулирование;

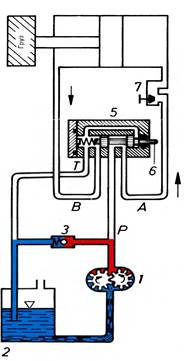

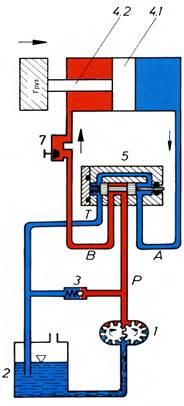

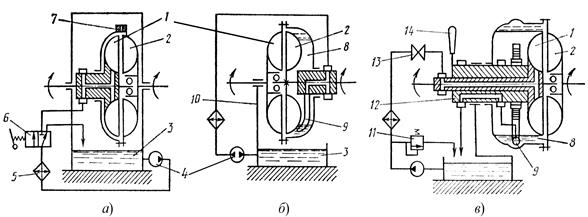

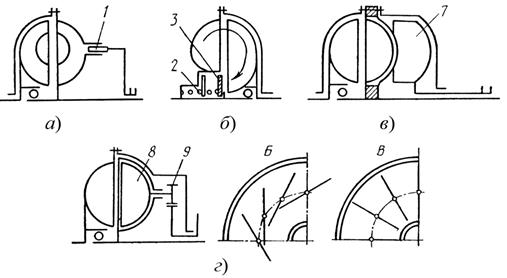

Объёмное регулирование – это работа гидромуфты с частичным заполнением рабочей полости. Существует несколько конструктивных разновидностей таких муфт (рис. 5.19):

Рис. 5.19. Схемы регулируемых гидродинамических муфт: а) регулируемой насосом; б) регулируемой насосом и неподвижной черпательной трубкой; в) регулируемой подвижной черпательной трубкой

- Гидромуфта, регулируемая насосом (рис. 5.19, а), состоит из насосного 1 и турбинного 2 колес, расположенных внутри неподвижного масляного резервуара – кожуха 3. При работе гидромуфта теряет рабочую жидкость, вытекающую из рабочей полости через жиклеры (ниппели) 7 под действием центробежной силы, а необходимый объем рабочей жидкости в полости поддерживается питающим насосом 4. Насос 4 подает жидкость из масляного резервуара через теплообменник 5 на вход насосного колеса при включенном регулировочном золотнике 6. Управляя регулировочным золотником, изменяют заполнение рабочей полости гидромуфты. Это приводит к изменению передаваемого гидромуфтой крутящего момента передаточного отношения i.

- Гидромуфта, регулируемая насосом и неподвижной черпательной трубкой (рис. 5.19, б). За счет увеличения кожуха образуется дополнительная камера 8, в которой вращается неподвижно закрепленная на валу турбинного колеса 2 черпательная трубка 9. Дополнительная и рабочая полости муфты работают по принципу сообщающихся сосудов. Внешняя опора 10 является элементом основания – внешнего масляного резервуара 3. Он связан через питающий насос двустороннего действия 4 и теплообменник с дополнительным объемом гидромуфты.

Управление рассмотренной гидромуфтой осуществляется насосом через коллектор с большим давлением, обеспечивающим быстрый отвод жидкости из рабочей полости гидромуфты и затрудняющим ее подвод, когда необходимо увеличить передаваемый гидромуфтой крутящий момент.

- Гидромуфта, регулируемая насосом и подвижной черпательной трубкой (рис. 5.19, в), включает насосное 1 и турбинное 2 рабочие колеса, дополнительный объем 8 образуемый кожухом, подвижную относительно вала коллектора 12 черпательную трубку 9, внешний масляный резервуар-основание 3 с внешней опорой. Дополнительная и рабочая полости муфты являются сообщающимися сосудами. Отвод жидкости из рабочей полости осуществляется под действием напора в дополнительном объеме через черпательную трубку. При этом чем больше заглублена трубка, тем интенсивнее отводится рабочая жидкость. Заглубление черпательной трубки регулируется поворотом зубчатого сектора коллектора рукояткой управления 14. Отводимая рабочая жидкость сливается во внешний резервуар. Подача рабочей жидкости в гидромуфту осуществляется питающим насосом из внешнего резервуара через теплообменник, коллектор на валу насосного колеса и далее по каналам вала до входа в насосное колесо. Закрытием вентиля 13 прекращается подача жидкости в гидромуфту и рабочая жидкость от насоса сливается во внешний резервуар через перепускной клапан 11.

Эта гидромуфта является наиболее распространенной из-за достаточного быстродействия как при отводе жидкости из муфты, так и при подводе её в рабочую полость.

Недостаток гидромуфт, регулируемых изменением наполнения рабочей полости: при некотором заполнении рабочей полости жидкостью и при определенной нагрузке ведомого звена они теряют устойчивость. Что снижает их регулирующие возможности.

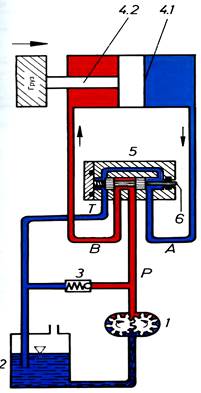

Существуют следующие схемы механического регулирования гидромуфт:

Рис. 5.20. Схемы механического регулирования гидромуфт: а) перемещением шибера; б) изменением объема сбросной камеры; в) выдвижением лопастей; г) поворотом лопастей

- Гидромуфта с шиберным регулированием (рис. 5.20, а). Шибер 1 играет роль регулирующего органа и представляет собой кольцеобразную заслонку, расположенную в нише турбинного колеса. При движении шиберного кольца в проточную полость перекрываются межлопастные каналы турбины поток рабочей жидкости завихряется и несколько снижается передаваемый гидромуфтой момент. Применяют в машинах, где необходимо плавное изменение передаваемого приводом момента в небольшом диапазоне.

- Гидромуфта с переменным объемом сбросной камеры (рис. 5.20, б). В этой схеме за счет дополнительной камеры с подвижной заслонкой 3 и пружиной 2 изменяется форма рабочей полости. Заслонка 3 не дает мгновенно сбрасываться рабочей жидкости в дополнительную камеру. Когда под напором жидкости заслонка сжимает пружину 2, объем сбросной камеры постепенно увеличивается и изменяется передаваемый момент. В этой схеме ручное регулирование заменяется автоматическим.

- Гидромуфта с выдвижными лопастями (рис. 5.20, в) изменение передаваемого крутящего момента происходит за счет изменения рабочей поверхности лопастей. При выдвижении лопастей 7 через щели из чаши турбинного колеса уменьшается площадь контакта лопастей гидромуфты с рабочей жидкостью. Следовательно, снижается передаваемый гидромуфтой крутящий момент.

- Гидромуфта с поворотными лопастями (рис. 5.20, г). Лопатки 8 сворачиваются относительно оси, параллельной оси муфты при помощи зубчатого механизма 9 из нормального положения В в положение полного перекрытия межлопастных каналов Б. При этом уменьшается передаваемый гидромуфтой момент. Недостаток: сложность конструкции.

Гидродинамические трансформаторы. Основные понятия и классификация

Это энергетические машины, обеспечивающие гибкое соединение валов и передачу мощности с входного вала на выходной с преобразованием крутящего момента и изменением скорости вращения ведомого вала по сравнению со скоростью вращения ведущего. В гидротрансформаторе между насосным и турбинным колёсами устанавливают колесо реактора, соединённое с неподвижным корпусом. Принцип действия гидротрансформаторов такой же, как и у гидромуфт, лопасти колеса реактора играют роль направляющей для рабочей жидкости.

Гидродинамические трансформаторы, или преобразователи крутящего момента, классифицируются на основе наиболее характерных свойств и особенностей конструкции.

Объемные гидромашины.

Гидроцилиндры

В качестве исполнительных механизмов (гидродвигателей) применяются силовые цилиндры, служащие для осуществления возвратно-поступательных прямолинейных и поворотных перемещений исполнительных механизмов. Гидроцилиндры подразделяются на поршневые, плунжерные мембранные и сильфонные.

Классификация гидроцилиндров. Гидроцилиндры являются объемными гидромашинами и предназначены для преобразования энергии потока рабочей жидкости механическую энергию выходного звена. Гидроцилиндры работают при высоких давлениях (до 32 МПа), их изготовляют одностороннего и двухстороннего действия, с односторонним и двухсторонним штоком и телескопические.

Таблица 4.1

Классификация гидроцилиндров

Гидроцилиндры прямолинейного действия. Для привода рабочих органов мобильных машин наиболее широко применяют поршневые гидроцилиндры двухстороннего действия с односторонним штоком (рис.5.32).

Основой конструкции является гильза 2, представляющая собой трубу с тщательно обработанной внутренней поверхностью. Внутри гильзы перемещается поршень 6, имеющий резиновые манжетные уплотнения 5, которые предотвращают перетекание жидкости из полостей цилиндра, разделенных поршнем. Усилие от поршня передает шток 3, имеющий полированную поверхность. Для его направления служит грундбукса 8. С двух сторон гильзы укреплены крышки с отверстиями для подвода и отвода рабочей жидкости. Уплотнение между штоком и крышкой состоит из двух манжет, одна из которых предотвращает утечки жидкости из цилиндра, а другая служит грязесъемником 1. Проушина 7 служит для подвижного закрепления гидроцилиндра. На нарезанную часть штока крепится проушина или деталь, соединяющая гидроцилиндр с подвижным механизмом.

Рис.5.32. Гидроцилиндр:

1 - грязесъемник; 2 - гильза; 3 - шток; 4 - стопорное кольцо; 5 - манжета;

6 - поршень; 7 - проушина; 8 – грундбукса

У нормализованных цилиндров, применяющихся в строительных машинах, диаметр штока составляет в среднем 0,5 D, ход поршня не превосходит 10D. При большей величине хода и давлениях, превышающих 20 МПа, шток следует проверять на устойчивость от действия продольной силы.

Для уменьшения потерь давления диаметры проходных отверстий в крышках цилиндра для подвода рабочей жидкости назначают из расчета, чтобы скорость жидкости составляла в среднем 5 м/с, но не выше 8 м/с.

Ход поршня ограничивается крышками цилиндра. В некоторых случая она достигает 0,5 м/с. Жесткий удар поршня о крышку в гидроцилиндрах строительных машин предотвращают демпферы (тормозные устройства). Принцип из действия большинства из них основан на запирании небольшого объема жидкости и преобразования энергии движущихся масс в механическую энергию жидкости. Из запертого объема жидкость вытесняется через каналы малого сечения.

На рис. 5.33 представлены типичные схемы демпферных устройств.

Рис.5.33. Принципиальные схемы демпферов:

а - пружинный демпфер; б - демпфер с ложным штоком;

в - демпфер регулируемый с отверстием; г - гидравлический демпфер

Расчет гидроцилиндров. Основными параметрами поршневого гидроцилиндра являются: диаметры поршня D и штока d, рабочее давление P, и ход поршня S.

Рассмотрим поршневой гидроцилиндр с односторонним штоком (рис.5.34). По основным параметрам можно определить следующие зависимости:

- площадь поршня в поршневой полости 1 и в штоковой полости 2 соответственно

- усилие, развиваемое штоком гидроцилиндра при его выдвижении и втягивании соответственно

где kтр = 0,9…0,98 - коэффициент, учитывающий потери на трение;

скорости перемещения поршня

Рис.5.34. Основные и расчетные параметры гидроцилиндра

Расчеты на прочность. Прочностными расчетами определяют толщину стенок цилиндра, толщину крышек (головок) цилиндра, диаметр штока, диаметр шпилек или болтов для крепления крышек.

В зависимости от соотношения наружного DН и внутреннего D диаметров цилиндры подразделяют на толстостенные и тонкостенные. Толстостенными называют цилиндры, у которых DН / D > 1,2, а тонкостенными – цилиндры, у которых DН / D  1,2.

1,2.

Толщину стенки однослойного толстостенного цилиндра определяют по формуле:

где Pу – условное давление, равное (1,2…1,3)P ;

[σ] – допускаемое напряжение на растяжение, Па (для чугуна 2,5 107, для высокопрочного чугуна 4 107, для стального литья (8…10) 107, для легированной стали (15…18) 107, для бронзы 4,2 10 7);

μ – коэффициент поперечной деформации (коэффициент Пуассона), равный для чугуна 0, для стали 0,29; для алюминиевых сплавов 0,26…0,33; для латуни 0,35.

Толщину стенки тонкостенного цилиндра определяют по формуле:

К определенной по формулам толщине стенки цилиндра прибавляется припуск на обработку материала. Для D = 30…180 мм припуск принимают равным 0,5…1 мм.

Толщину крышки цилиндра определяют по формуле:

где dк - диаметр крышки.

Диаметр штока, работающего на растяжение и сжатие соответственно

где [σр] и [σ с] - допускаемы напряжения на растяжение и сжатие штока;

Штоки, длина которых больше 10 диаметров ("длинные" штоки), работающие на сжатие, рассчитывают на продольный изгиб по формуле Эйлера

где σкр – критическое напряжение при продольном изгибе;

f – площадь поперечного сечения штока;

Диаметр болтов для крепления крышек цилиндров

где n – число болтов.

Поворотные гидродвигатели. Для возвратно-поворотных движений приводимых узлов на угол, меньший 360 , применяют поворотные гидроцилиндры (рис.5.35), которые представляют собой объемный гидродвигатель с возвратно-поворотным движением выходного звена.

Рис. 5.35. Поворотный однолопастной гидроцилиндр:

а - схема; б - общий вид

Поворотный гидроцилиндр состоит из корпуса 1, и поворотного ротора, представляющего собой втулку 2, несущую пластину (лопасть) 3. Кольцевая полость между внутренней поверхностью цилиндра и ротором разделена уплотнительной перемычкой 4 с пружинящим поджимом к ротору уплотнительного элемента 5.

При подводе жидкости под давлением Pр в верхний канал (см. рис.4.7, а) пластина 3 с втулкой 2 будет поворачиваться по часовой стрелке. Угол поворота вала цилиндра с одной рабочей пластиной обычно не превышает 270…280 .

Расчетный крутящий момент М на валу рассматриваемого гидроцилиндра с одной пластиной равен произведению силы R на плечо а приложения этой силы (расстояние от оси вращения до центра давления рабочей площади пластины)

M = Ra

Усилие R определяется произведением действующего на лопасть перепада давлений на рабочую площадь пластины F

R = ΔPF = ( Pр – Pсл ) F

Из рис.4.7, а видно, что рабочая площадь пластины

где b – ширина пластины.

Плечо приложения силы

В соответствии с этим расчетный крутящий момент

Угловая скорость ω вращения вала

Фактические момент MФ и угловая скорость ω будут меньше расчетных в связи с наличием потерь трения и утечек жидкости, характеризуемых механическим  м и объемным

м и объемным  об КПД гидроцилиндра:

об КПД гидроцилиндра:

Применяются также и многопластинчатые поворотные гидроцилиндры (рис.5.36), которые позволяют увеличить крутящий момент, однако угол поворота при этом уменьшится. Момент и угловая скорость многопластинчатого гидроцилиндра:

где z – число пластин.

Рис. 5.36. Поворотные гидроцилиндры: а - двухлопастной; б – трехлопастной

Для преобразования прямолинейного движения выходного звена гидроцилиндра 1 в поворотное исполнительного механизма 2 применяют речно-шестеренные механизмы (рис.5.37). Без учета сил трения крутящий момент на валу исполнительного механизма равен

а угловая скорость вращения

где DЗ – диаметр делительной окружности шестерни.

Рис.5.37. Речно-шестеренный механизм Рис. 5.38. Условное обозначение

Рис.5.37. Речно-шестеренный механизм Рис. 5.38. Условное обозначение

поворотного гидроцилиндра

Объемный гидропривод

Дроссельное регулирование

Очень часто во многих рабочих процессах необходимо изменять скорости движения выходных звеньев гидродвигателей. Изменение скорости может осуществляться разными способами. Одним из них является дроссельное управление.

Дроссельный способ регулирования скорости гидропривода с нерегулируемым насосом основан на том, что часть жидкости, подаваемой насосом, отводится в сливную гидролинию и не совершает полезной работы. Простейшим регулятором скорости является регулируемый дроссель, который устанавливается в системе либо последовательно с гидродвигателем, либо в гидролинии управления параллельно гидродвигателю.

При параллельном включении дросселя (рис.6.4, а) рабочая жидкость, подаваемая насосом, разделяется на два потока. один поток проходит через гидродвигатель, другой – через регулируемый дроссель.

Скорость поршня для этой схемы определится выражением

где S – эффективная площадь поршня;

QН – подача насоса;

Sдр – площадь проходного сечения дросселя;

μ – коэффициент расхода;

FН – нагрузка на шток поршня;

ρ – плотность жидкости.

В такой системе при постоянной внешней нагрузке FН = const, скорость движения будет изменяться от υ min до υmax при изменении Sдр от Sдр max до Sдр = 0. Поскольку в рассматриваемом гидроприводе давление на выходе насоса зависит от нагрузки PH = FH /S и не является постоянной величиной, такую систему называют системой с переменным давлением. Клапан, установленный в системе, является предохранительным. Эта система позволяет регулировать скорость только в том случае, если направление действия нагрузки противоположно направлению движения выходного звена гидропривода (отрицательная нагрузка).

Рис. 6.4. Схемы гидроприводов с дроссельным управлением скоростью:

а - с параллельным включением дросселя; б - с дросселем на входе гидродвигателя; в - с дросселем на выходе гидродвигателя; г - с четырехлинейным дросселирующим распределителем

Последовательное включение дросселя осуществляется на входе в гидродвигатель, на выходе гидродвигателя, на входе и выходе гидродвигателя. При этом во всех трех случаях система регулирования скорости строится на принципе поддержания постоянного значения давления PH на выходе нерегулируемого насоса за счет слива части рабочей жидкости через переливной клапан. Поэтому система дроссельного регулирования с последовательным включением дросселей получила название система с постоянным давлением.

Гидропривод с дросселем на входе (рис.6.4, б) допускает регулирование скорости только при отрицательной нагрузке. При положительной нагрузке, направленной по движению поршня, может произойти разрыв сплошности потока рабочей жидкости, особенно при зарытом дросселе, когда поршень продолжает движение под действием сил инерции.

Скорость движения поршня в таком гидроприводе определяется выражением

Гидропривод с дросселем на выходе (рис.6.4, в) допускает регулирование скорости гидродвигателя при знакопеременной нагрузке, так как при любом направлении действия силы FН изменению скорости препятствует сопротивление дросселя, через который рабочая жидкость поступает из полости гидродвигателя на слив. Для такой схемы включения дросселя скорость движения выходного звена определится

При установке дросселя на выходе в случаях больших положительных нагрузок давление перед дросселем может превысить допустимый уровень. Поэтому для предохранения системы параллельно дросселю включают предохранительный клапан.

Недостатком дроссельного регулирования является то, что при регулировании часть энергии тратится на преодоление сопротивления в дросселе и предохранительном клапане, вследствие чего повышается температура жидкости, а это отрицательно сказывается на работе гидросистемы. При дроссельном регулировании снижается КПД гидропривода, и отсутствует постоянство скорости движения выходного звена гидродвигателя при переменной нагрузке.

Объемное регулирование

Для изменения скорости рабочих органов применяют системы, у которых вся жидкость от насосов поступает к гидродвигателю, а регулирование его скорости достигается изменением рабочего объема насоса или гидродвигателя.

Ступенчатое регулирование, являясь разновидностью объемного, обычно осуществляется или путем подключения в систему различных по производительности насосов (различных по расходу гидродвигателей).

Изменение скорости перемещения поршня гидроцилиндра (рис.6.5) осуществляется в результате соединения одного или нескольких насосов 1 с линией слива (при помощи кранов 2). Обратные клапаны 3 в системе отключают разгруженный насос от линии высокого давления.

Рис.6.5. Объемное ступенчатое регулирование

Подключение в гидросистему трех насосов разной производительности Q1, Q2 и Q3 позволяет получать до семи значений скоростей движения выходного звена гидродвигателя.

Плавное изменение скорости движения выходного звена гидропривода реализуется за счет изменения рабочего объема либо насоса, либо двигателя, либо за счет изменения рабочего объема обеих машин.

Регулирование путем изменения рабочего объема насоса может быть использовано в гидроприводах поступательного, поворотного или вращательного движений.

На рис. 6.6, а приведена принципиальная схема гидропривода поступательного движения с замкнутой циркуляцией, в котором регулирование скорости движения штока гидроцилиндра 1 осуществляется за счет изменения подачи насоса 4. Выражение для скорости движения штока при FH /S < Pк записывается в виде

где qН – максимальный рабочий объем насоса;

nН – частота вращения насоса;

S – эффективная площадь поршня гидроцилиндра;

rс – коэффициент объемных потерь системы, определяемый изменением объемного КПД насоса и гидродвигателя в функции давления (нагрузки); FН – нагрузка на шток поршня;

Pк – давление, на которое отрегулированы предохранительные клапаны; eН – параметр регулирования насоса, равный отношению текущего значения рабочего объема к максимальному рабочему объему.

Изменение направления движения выходного звена гидропривода осуществляется благодаря реверсированию потока рабочей жидкости, подаваемой насосом (реверс подачи насоса). При этом необходимо вначале уменьшить подачу насоса до нуля, а затем увеличить ее, но в противоположном направлении. Напорная и сливная гидролинии меняются местами. Для компенсации утечек в гидроприводе с замкнутой циркуляцией, а также для исключения возможности кавитации на входе в насос используется вспомогательный насос 3, осуществляющий подачу рабочей жидкости в систему гидропривода через обратные клапаны 5.

При таком способе регулирования скорости усилие, развиваемое выходным звеном гидропривода, не зависит от скорости движения. В этом случае диапазон регулирования определяется объемным КПД гидропривода, а также максимальной подачей насоса, определяемый его рабочим объемом.

На рис.6.6, б представлена зависимость скорости движения и мощности на выходном звене гидропривода от параметра регулирования при постоянной нагрузке. Такая система объемного регулирования скорости получила наибольшее распространение в гидроприводах дорожно-строительных и подъемно-транспортных машин.

а) б)

Рис.6.6. Гидропривод с регулируемым насосом:

а - принципиальная схема; б - зависимость скорости и давления от параметра регулирования; 1 - гидроцилиндр; 2 - предохранительный клапан; 3 - вспомогательный насос; 4 - регулируемый насос; 5 - обратный клапан

Регулирование путем изменения рабочего объема гидродвигателя применяется только в гидроприводах вращательного движения, где в качестве гидродвигателя используется регулируемый гидромотор (рис.6.7, а). В этом случае регулирование происходит при постоянной мощности, так как уменьшение рабочего объема гидродвигателя увеличивает скорость выходного звена гидропривода и соответственно уменьшает крутящий момент, развиваемый на выходном звене. Частота вращения вала гидромотора nМ при P1 < Pк определяется соотношением

где qМ max – максимальный рабочий объем гидромотора;

eМ – параметр регулирования гидромотора;

P1 – давление в напорной гидролинии;

rс – коэффициент объемных потерь (утечек) в системе.

Из выражения (6.7) следует, что при eМ → 0 nМ возрастает до бесконечности. Практически существует минимальное значение e'M, при котором момент, развиваемый гидромотором, становится равным моменту внутреннего трения, и гидромотор тормозится даже при моменте нагрузки, равном нулю (P1 = 0).

На рис.6.7, б представлена зависимость частоты вращения и развиваемого момента на валу гидромотора от параметра регулирования при постоянном давлении P1.

а) б)

Рис.6.7. Гидропривод с регулируемым гидромотором:

а - принципиальная схема; б - зависимость скорости и давления от параметра регулирования

Регулирование путем изменения рабочих объемов насоса и гидродвигателя используют только в гидроприводах вращательного движения с регулируемым гидромотором. Скорость выходного звена рационально регулировать следующим образом:

1) запустить приводной двигатель при eН = 0;

2) для страгивания и разгона выходного звена привода изменить eН от 0 до 1 при eМ = 1;

3) дальнейшее увеличение скорости осуществлять путем изменения eМ от 1 до e'M при eН = 1.

Уменьшение скорости происходит в обратном порядке. Такой способ позволяет получить большой диапазон регулирования, он обладает всеми достоинствами и недостатками выше рассмотренных схем объемного управления.

а) б)

Рис.6.8. Гидропривод с регулируемым насосом и гидромотором

На рис.6.8 представлены принципиальная схема (а) и характеристика (б) гидропривода с замкнутой циркуляцией и регулируемым насосом и гидромотором.

Делители (сумматоры) потока

Делителем потока называется клапан соотношения расходов, предназначенный для разделения одного потока рабочей жидкости на два и более равных потока независимо от величины противодавления в каждом из них. Делители потока применяют в гидроприводах машин, в которых требуется обеспечить синхронизацию движения выходных звеньев параллельно работающих гидродвигателей, преодолевающих неодинаковую нагрузку.

Рис.6.24. Делитель потока:

а - принципиальная схема; б - условное обозначение; в - условное обозначение сумматора потока

Делитель потока (рис.6.24) состоит из двух нерегулируемых дросселей 1 и двух дросселей 2, проходные сечения которых могут автоматически изменяться благодаря перемещению плунжера 3. При равенстве нагрузок (F1 = F2) и площадей поршней гидроцилиндров давление P1 = P2 , перепад давлений ΔP = (P3 – P4) = 0, плунжер 3 делителя занимает среднее положение, а расходы в обеих линиях одинаковые. Если нагрузка на один из любых гидродвигателей изменится, то под действием возникшего перепада давлений у плунжера делителя он начнет смещаться из среднего положения, изменяя одновременно проходные сечения дросселей 2. Перемещение прекратится, когда давления P3 и P4 выровняются. В этом положении плунжера расходы в обеих ветвях будут одинаковыми. Таким образом, поддержание равенства расходов в обеих ветвях осуществляется за счет дросселирования потока в той ветви, где гидродвигатель нагружен меньше.

Делитель потока может также быть и сумматором потока (рис.6.24, в). В этом случае в подводимых к нему двух трубопроводах поддерживается постоянный расход рабочей жидкости.

Гидробаки и теплообменники

Гидробаки предназначены для питания гидропривода рабочей жидкостью. Кроме того, через гидробак осуществляется теплообмен между рабочей жидкостью и окружающим пространством; в нем происходит выделение из рабочей жидкости воздуха, пеногашение и оседание механических и других примесей.

Рис. 6.29. Гидробак:

1 - указатель масла; 2- всасывающая труба; 3 - крышка; 4 - сапун; 5 - глазок; 6 - сливная труба; 7 - фильтр; 8 - сетчатый фильтр (ячейки 0,1 0,1 мм); 9 - заливное отверстие; 10 - магнитная пробка; 11 - крышка для слива РЖ; 12 - перегородки (успокоители)

Гидробаки (рис.6.29) изготавливают сварными из листовой стали толщиной 1 – 2 мм или литыми из чугуна. Форма гидробаков чаще всего прямоугольная. Внутри гидробака имеются перегородки 12, которыми всасывающая труба отделена от сливной 6. Кроме того, перегородки удлиняют путь циркуляции рабочей жидкости, благодаря чему улучшаются условия для пеногашения и оседания на дно гидробака примесей, содержащихся в рабочей жидкости. Лучшему выделению воздуха из рабочей жидкости способствует мелкая сетка, поставленная в гидробаке под углом. Для выравнивания уровня жидкости в гидробаке перегородки имеют отверстия на выоте 50…100 мм от дна. Заливку рабочей жидкости производят через отверстие 9 с сетчатым фильтром 8, имеющим ячейки размером не более 0,1мм. Отверстие для заливки закрывают пробкой. Для контроля уровня рабочей жидкости в гидробаке служат указатель 1 или смотровой глазок 5.

Для выравнивания давления над поверхностью жидкости в баке с атмосферным давлением служит сапун 4. Возможны случаи, когда давление в гидробаке отличается от атмосферного (избыточное давление или вакуум).

Сливную и всасывающую трубы устанавливают на высоте h = (2…3)d от дна бака, а концы труб скашивают под углом 45°. При этом скос сливной трубы направлен к стенке, а всасывающей – от стенки. Такое расположение концов труб уменьшает смешивание жидкости с воздухом, взмучивание осадков и попадание примесей во всасывающую гидролинию. В верхней части сливной трубы может быть установлен фильтр.

Дно гидробака имеет отверстие с крышкой 11 для спуска рабочей жидкости, периодической очистки и промывки гидроемкости. На дне также могут быть установлены магнитные пробки 10 для задержания металлических примесей. Крышка 3 бывает съемной. С гидробаком она соединяется через уплотнитель из маслостойкой резины.

В процессе эксплуатации гидропривода температура рабочей жидкости не должна превышать 55…60° С и в отдельных случаях 80° С. Если поддержание температуры в пределах установленной не может быть обеспечено естественным охлаждением, в гидросистеме устанавливают теплообменники.

В гидроприводах применяют два типа теплообменников: с водяным и воздушным охлаждением.

Теплообменники с водяным охлаждением имеют небольшие размеры. В отличие от воздушных, они более эффективны, но требуют дополнительного оборудования для подачи охлаждающей жидкости. Конструктивно теплообменник представляет собой змеевик 2 из стальной трубы (рис.6.30, а), размещенной в гидробаке 1.

Теплообменники с водяным охлаждение целесообразно применять в гидроприводах стационарных машин, работающих в тяжелых условиях.

Рис.6.30. Теплообменники:

а - с водяным охлаждением; 1 - бак; 2 - змеевик; б - с воздушным охлаждением; 1 - радиатор; 2 - вентилятор; 3 - магнитный пускатель; 4 - реле; 5 - терморегулятор; 6 - датчик температуры

Теплообменники с воздушным охлаждением выполняют по типу автомобильных радиаторов или в виде труб, оребренных для увеличения поверхности теплопередачи. Для увеличения эффективности теплопередачи поверхность теплообменника обдувается воздухом от вентилятора.

Фильтры

Фильтры служат для очистки рабочей жидкости от содержащихся в ней примесей. Эти примеси состоят из посторонних частиц, попадающих в гидросистему извне (через зазоры в уплотнениях, при заливке и доливке рабочей жидкости в гидробак и т.д.), из продуктов износа гидроагрегата и продуктов окисления рабочей жидкости.

Механические примеси вызывают абразивный износ и приводят к заклиниванию подвижных пар, ухудшают смазку трущихся деталей гидропривода, снижают химическую стойкость рабочей жидкости, засоряют узкие каналы в регулирующей гидроаппаратуре.

Примеси задерживаются фильтрами (рис.6.31), принцип работы которых основан на пропуске жидкости через фильтрующие элементы (щелевые, сетчатые, пористые) или через силовые поля (сепараторы). В первом случае примеси задерживаются на поверхности или в глубине фильтрующих элементов, во втором рабочая жидкость проходит через искусственно создаваемое магнитное, электрическое, центробежное или гравитационное поле, где происходит оседание примесей.

Рис.6.31. Схема фильтрации рабочей жидкости

По тонкости очистки, т.е. по размеру задерживаемых частиц фильтры делятся на фильтры грубой, нормальной и тонкой очистки.

Фильтры грубой очистки задерживают частицы размером до 0,1 мм (сетчатые, пластинчатые) и устанавливаются в отверстиях для заливки рабочей жидкости в гидробаки, во всасывающих и напорных гидролиниях и служат для предварительной очистки.

Фильтры нормальной очистки задерживают частицы от 0,1 до 0,05 мм (сетчатые, пластинчатые, магнитно-сетчатые) и устанавливаются на напорных и сливных гидролиниях.

Фильтры тонкой очистки задерживают частицы размером менее 0,05 мм (картонные, войлочные, керамические), рассчитаны на небольшой расход и устанавливаются в ответвлениях от гидромагистралей.

В зависимости от мест установки фильтров в гидросистеме различают фильтры высокого и фильтры низкого давления. Последние можно устанавливать только на всасывающих или сливных гидролиниях.

Средства измерения

В процессе эксплуатации гидроприводов применяют средства измерения, имеющие нормированные метрологические свойства и предназначенные для нахождения значений физических величин, характеризующих работу этих гидроприводов.

Применяемые средства измерения характеризуются ценой деления, абсолютной погрешностью и классом точности.

Измерение давления . Для измерения избыточного давления применяют манометры.

По принципу действия манометры подразделяются на жидкостные, грузопоршневые, деформационные и электрические.

Жидкостные манометры применяют для измерений небольших давлений и чаще всего представляют собой стеклянную трубку, присоединенную к резервуару.

Деформационные манометры получили в гидроприводе наибольшее распространение. Принцип их работы основан на зависимости деформации чувствительного элемента (мембраны, трубчатой пружины, сильфона) от измеряемого давления.

Рис.6.32. Деформационные манометры:

а - мембранный; б - мембранный с двойной мембраной; в - с консольной балкой; г - сильфонный; 1 - мембрана; 2, 4 - активный и компенсирующий тензорезистор; 3 - консольная балочка

В мембранный манометрах давление со стороны рабочей жидкости передается на мембрану (рис.6.32, а, б, в). На мембране установлены тензорезисторы, которые изгибаясь вместе с мембраной изменяют свое электрическое сопротивление. Изменение сопротивления регистрируется электрическими приборами и преобразуется в показания значения соответствующего давления.

В сильфонных манометрах (рис.6.32, г) давление рабочей жидкости приводит к растяжению гофрированной упругой трубки пропорционально давлению.

Мембранный и сильфонные манометры предназначены для измерения небольших давлений.

Пружинный манометр (рис.6.33) имеет пружину в виде изогнутой латунной трубки (трубка Бурдона) 1 эллиптического поперечного сечения. Верхний конец трубки запаян, а нижний припаян к штуцеру 2, через который манометр присоединяется в гидросистему. При заполнении трубки рабочей средой под давлением она стремится выпрямиться. Через рычажный механизм 3, усиливающий деформацию трубки, перемещение ее свободного конца передается на стрелку 4, расположенную по центру шкалы прибора. Пружинные манометры просты по конструкции, ими можно измерять давление в широком диапазоне.

Рис.6.33. Пружинный манометр

Шкала всех манометров градуируется в паскалях или мегапаскалях. На старых образцах давление указывается в кгс/см2. На шкале наносится заводское обозначение; класс точности; номер ГОСТ; год выпуска; номер манометра и название рабочей среды (жидкость, пар, газ), в которой измеряется давление.

Электрические манометры применяют для непрерывного измерения мгновенного значения давления в комплекте с осциллографами.

Измерение расхода . Для определения подачи рабочей жидкости используют расходомеры. По принципу действия различают расходомеры: счетчиковые, струйные, электромагнитные, ультразвуковые, тахометрические, а также основанные на перепаде давления и др.

Рис.6.34. Схемы расходомеров:

а - струйный; б - ультразвуковой; в - турбинный; г - тепловой;

1 - мембрана; 2 - неподвижный электрод; 3 - трубопровод; 4 - направляющая; 5 - коррпус; 6 - подшипник; 7 - турбина; 8 - успокоитель; 9 - преобразователь сигнала; 10 - излучатель сигнала; 11 - дополнительный излучатель; 12 - приемник; 13 - дополнительный приемник; 14 - пластина; 15 - термопара; 16 - теплоизоляция; 17 – нагреватель

В струйных расходомерах (рис.6.34, а) на пути рабочей жидкости в трубопроводе 3 располагается некоторое препятствие типа плоской мембраны 1, отклонение которой является функцией скорости струи, а регистрирующий ток – функцией взаимного положения мембраны 3 и неподвижного электрода 2.

Тахометрические турбинные расходомеры (рис.6.34, в) работают с малогабаритными электронными преобразователями. В таком расходомере поток рабочей жидкости приводит во вращение турбину, каждый проход лопасти которой наводит импульс ЭДС в обмотке индукционного преобразователя. Скорость потока определяется через частоту электрических импульсов на выходе преобразователя путем как непосредственного измерения, так и выводом на цифровые приборы или преобразованием в аналоговый сигнал. Такими расходомерами можно измерять расходы до 360 л/мин.

Ультразвуковые расходомеры (рис.6.34, б) работают на основе ультразвуковых колебаний. Благодаря эффекту Доплера частота и фаза ультразвукового сигнала, проходящего от излучателя 11 к приемнику 13, будет изменяться в функции скорости протекания рабочей жидкости. Введение дополнительной пары излучатель 10 - приемник 12 обеспечивает компенсацию температурной нестабильности.

Тепловой неконтактный расходомер применяется для определения подачи насосом рабочей жидкости без разборки гидросистемы (рис.6.34, г). Он имеет стабилизированный источник питания (СИП), датчик и измерительный прибор (ИП). СИП обеспечивает питание нагревателя и ИП, включающий в себя дифференциальную термопару, позволяет определить скорость потока рабочей жидкости по разности температур входящего потока рабочей жидкости и нагревателя.

Измерение температуры. Температуру рабочей жидкости в гидроприводах измеряют термометрами, которые по принципу действия делятся на термометры расширения, сопротивления и теплоэлектрические. При диагностировании гидроприводов наибольшее распространение получили термометры расширения, имеющие границы измерений от -60 до +250 С.

Измерение крутящего момента на валах гидромашин определяют балансирными динамометрами или торсионометрами, первые из которых получили наибольшее распространение. Балансирные динамометры бывают электрические, тормозные, гидравлические и механические.

7. Схемы гидроприводов и системы гидроавтоматики

Схемы типовых гидросистем

Гидросистема состоит из источника энергии, каковым обычно является насос, исполнительного механизма (силового цилиндра или гидромотора), а также аппаратуры управления потоком жидкости и защиты системы от перегрузок. В частности, обязательным аппаратом для большинства гидросистем является распределитель жидкости, в функции которого входит обеспечение направления потока жидкости к рабочим полостям исполнительного механизма.

Системы любой сложности комплектуются их элементарных систем и их комбинаций. Ввиду практической неограниченности возможных комбинаций таких элементарных систем, из которых комплектуются более сложные гидросистемы разнообразных машин и установок, ограничимся лишь описанием наиболее типовых элементов схем и их комбинаций, которые применяются практически во всех машинах.

Гидравлические линии

В гидросистемах машин отдельные элементы находятся на расстоянии друг от друга и соединяются между собой гидролиниями. Гидролинии должны обладать:

- достаточной прочностью;

- минимальными потерями давления на преодоление гидравлических сопротивлений;

- отсутствием утечек жидкости;

- отсутствием в трубах воздушных пузырей.

Трубопроводы в зависимости от своей конструкции делятся на жесткие и гибкие.

Жесткие трубопроводы изготавливают из стали, меди, алюминия и его сплавов. Стальные применяют при высоких давлениях (до 320 ат). Трубы из сплавов алюминия применяют при давлениях до 150 ат и главным образом в гидросистемах машин с ограниченной массой (авиация). Медные трубопроводы при меньших давлениях (до 50 ат), там, где требуется изгиб труб под большими углами, что обеспечивает компактность гидросистемы, и применяются для дренажных линий.

Гибкие трубопроводы (рукава) бывают двух видов: резиновые и металлические. Для изготовления резиновых рукавов применяют натуральную и синтетическую резину. Рукав состоит из эластичной внутренней резиновой трубки, упрочненной наружной оплеткой или внутренним текстильным каркасом (рис.7.13). Их применяют тогда, когда соединяемые трубопроводом гидроагрегаты должны перемещаться относительно друг друга. При этом благодаря своей упругости резиновый рукава уменьшают пульсацию давления в гидросистеме. Они имеют следующие недостатки: подвижность при изменении давления; снижение общей жесткости гидросистемы; малая долговечность (1,5…3 года). Поэтому при проектировании гидросистем машин резиновых рукавов следует по возможности избегать.

Рис.7.13. Схемы конструкции рукавов с оплеткой:

1 - внутренний резиновый слой; 2 - металлическая оплетка; 3 - промежуточный резиновый слой; 4 - наружный резиновый слой

Металлические рукава имеют гофрированную внутреннюю трубу, выполненную из бронзовой или стальной ленты, и наружную проволочную оплетку. Между витками ленты находится уплотнитель. Рукава с хлопчатобумажным уплотнением предназначены для работы с температурой рабочей жидкости до 110 С, а с асбестовым уплотнением – до 300 С. Металлические рукава применяют в специфических условиях эксплуатации гидросистем, в контакте с агрессивными рабочими жидкостями.

Рис.7.14. Металлические рукава:

1 - профилированная лента; 2 - уплотнитель; 3 - проволочная оплетка

Соединения

Соединениями отдельные трубы и гидроагрегаты монтируются в единую гидросистему. Кроме того, соединения применяют и тогда, когда в гидросистеме необходимо предусмотреть технологические разъемы. Соединения могут быть неразборными и разборными.

Неразборные соединения применяют в недемонтируемых гидросистемах. Для соединения труб применяют сварку и пайку встык или используют муфты (переходные втулки) с прямыми с скошенными под углом 30 концами. При применении неразборных соединений масса гидролиний может быть уменьшена на 25…30% по сравнению с применением разборных соединений.

Разборные соединения (неподвижные и подвижные) – это соединения при помощи фланцев, штуцеров, ниппелей и других соединительных элементов.

Неподвижное разборное соединение может быть выполнено по наружному и внутреннему конусу, с врезающимся кольцом и фланцевое.

Соединение по наружному конусу (рис.7.15) состоит из трубопровода 1 с развальцованным на конус концом, ниппеля 2, штуцера 3 и накидной гайки 4. Герметичность соединения обеспечивается плотным прилеганием развальцованного конца трубы к наружной поверхности штуцера и соответствующей затяжкой накидной гайки. Недостатками такого соединения являются: уменьшение прочности трубы в месте р?струба; возможность образования незаметных для глаза кольцевых трещин; сравнительно большой момент затяжки накидной гайки; небольшое количество переборок; применение специализированного инструмента для развальцовки.

Рис.7.15. Соединение по наружному конусу

Неподвижное разборное соединение по внутреннему конусу (рис.7.16) состоит из ниппеля 4, приваренного или припаянного к трубе 5, штуцера 2 и накидной гайки 1. Герметичность соединения обеспечивается плотным прилеганием наружной поверхности ниппеля к внутренней поверхности штуцера и затяжной накидной гайки. Соединение по внутреннему конусу допускает большое количество переборок, а при его монтаже не происходит нежелательных деформаций в трубах и в соединительной арматуре. Благодаря сферической поверхности ниппеля допускается небольшой перекос труб.

Рис.7.16. Соединение по внутреннему конусу

Соединение с врезающимся кольцом (рис.7.17) состоит из штуцера 1 с внутренней конической поверхностью 2, накидной гайки 5 и врезающегося кольца 3. Кольцо изготовлено из стали с цементированной поверхностью, а его конец, обращенный к штуцеру, имеет режущую кромку. При затяжке соединения гайкой режущая кромка врезается в трубу 4, происходит деформация кольца, которое получает форму, соответствующую конической поверхности штуцера. В результате обеспечиваются требуемые прочность и герметичность соединения.

Рис.7.17. Соединение с врезающимся кольцом

К неподвижным разборным соединениям относится и фланцевое соединение (рис.7.18), которое применяют при монтаже гидросистем с трубами, имеющими диаметр условного прохода более 32 мм при рабочих давлениях до 32 МПа. Герметичность обеспечивается установкой между фланцами уплотнительных колец.

Рис.7.18. Фланцевое соединение

Подвижное разборное соединение применяется в гидросистемах землеройных, строительных, лесных и других машин. Здесь нередко применяют гидроцилиндры, которые должны поворачиваться на небольшой угол относительно оси, проходящей через точку крепления гидроцилиндра. При монтаже таких гидросистем применяют подвижные соединения, имеющие одну, две и более степеней свободы. На рис. 7.19, а приведено поворотное соединение с одной степенью свободы, которое состоит из штуцера 1 и закрепленного на нем поворотного угольника 2. От осевого перемещения угольник стопорится шайбой 3 и кольцом 4. Герметичность соединения обеспечивается резиновыми кольцами 5 с защитными шайбами 6.

Другим примером подвижного соединения является свернутый в спираль трубопровод (рис. 7.19, б). В этом случае спираль необходимо закрепить в двух точках (точки 1 и 2). Во время поворота гидроцилиндра спираль может растягиваться. Такой способ соединения может обеспечивать несколько степеней свободы.

Рис.7.19. Подвижное разборное соединение:

а - шарнирное; б - в виде трубы, свернутой в спираль

Способ заделки в концах гибких трубопроводов соединительной арматуры определяется давлением и конструкцией гибкого трубопровода. При давлении до 0,5 МПа (рис.7.20, а) конец рукава навинчивают на наконечник или на ниппель 1 с гребенчатой поверхностью и закрепляют хомутом 2. При давлениях до 10 МПа соединение конца рукава происходит в результате зажатия его между ниппелем и зажимной муфтой (обоймой). При таком способе (рис.7.20, б) рукав 1 ввинчивают в зажимную муфту 2, имеющую резьбу с большим шагом. Далее в муфту ввинчивают ниппель 3, который своей конусной поверхностью вдавливает конец рукава в резьбу муфты и зажимает его. Для давлений более 10 МПа муфту 2 обжимают в специальном цанговом приспособлении. Накидной гайкой 4 производят соединение рукава с гидрооборудованием.

Рис.7.20. Заделка концов рукавов:

а - при давлении до 0,5 МПа; б - при давлении свыше 10 МПа

Расчет гидролиний

Целью расчета гидролиний является определение внутреннего диаметра трубопроводов, потерь давления на преодоление гидравлических сопротивлений и толщины стенок труб.

Внутренний диаметр (условный проход) трубопровода d определяют по формуле

или

где Q – расход жидкости, м3/с для (2.1) и л/мин для (2.2);

υ – скорость движения жидкости, м/с;

d – внутренний диаметр трубопровода, м для (2.1) и мм для (2.2).

Скорость течения жидкости в трубопроводах зависит в основном от давления в гидросистеме (табл.2.2).

Таблица 2.2

Рекомендуемые значения скорости рабочей жидкости

Потеря давления на преодоление гидравлических сопротивлений по длине каждого участка трубопровода определяется по формуле

где ρ – плотность рабочей жидкости, кг/м3;

λ – коэффициент гидравлического трения;

l – длина трубопровода, м.

Если на пути движения рабочей жидкости встречаются местные сопротивления, то потеря давления в местных сопротивлениях определяется по формуле Вейсбаха

где ζ – коэффициент местных сопротивлений.

Значения коэффициентов ζ для наиболее распространенных видов местных сопротивлений принимают следующими: для штуцеров и переходников для труб ζ = 0,1…0,15; для угольников с поворотом под углом 90° ζ = 1,5…2,0; для прямоугольных тройников для разделения и объединения потоков ζ = 0,9…2,5; для плавных изгибов труб на угол 90° с радиусом изгиба, равным (3÷5)d ζ = 0,12…0,15; для входа в трубу ζ = 0,5; для выхода из трубы в бак или в цилиндр ζ = 1.

При ламинарном режиме Т.М. Башта [3, с.29] для определения коэффициента гидравлического трения λ рекомендует при Re<2300 применять формулу

а при турбулентном режиме течения жидкости в диапазоне Re = 2 300…100 000 коэффициент λ определяется по полуэмпирической формуле Блазиуса

Если

где ΔЭ – эквивалентная шероховатость труб (для новых бесшовных стальных труб ΔЭ = 0,05 мм, для латунных – ΔЭ = 0,02 мм, для медных – 0,01, для труб из сплавов из алюминия – 0,06, для резиновых шлангов – 0,03), то коэффициент гидравлического трения определяется по формуле А.Д. Альтшуля

Потери давления в гидроаппаратуре ΔPга принимают по ее технической характеристике после выбора гидроаппаратуры. После этого суммируют потери давления

ΔP=ΔPдл+ΔPм+ΔP га

При выполнении гидравлического расчета производят проверку бескавитационной работы насоса. Вакуум у входа в насос определяют по формуле

где hs - расстояние от оси насоса до уровня рабочей жидкости в баке;

hтр - потери напора на преодоление всех гидравлических сопротивлений во всасывающей гидролинии;

υ - скорость движения жидкости во всасывающей гидролинии;

α - коэффициент Кориолиса.

Рекомендуемый (с запасом на бескавитационную работу насоса) вакуум Pв у входа в насос должен быть не более 0,04 МПа. Если Pв > 0,04 МПа, то нужно увеличить диаметр всасывающего трубопровода или расположить бак выше оси насоса. При этом считается, что рабочая жидкость находится в баке с атмосферным давлением Pатм = 0,1 МПа. Таким образом, разность давлений в баке Pб (с атмосферным или избыточным давлением) и на входе в насос Pв не должна быть меньше 0,06 МПа.

Определение толщины стенок является проверочным расчетом на прочность жестких труб, подобранных по ГОСТу. Толщину стенки трубы определяют по формуле

где P – максимальное статическое давление;

σв – допускаемое напряжение на разрыв материала труб, принимаемое равным 30…35% от временного сопротивления;

n – коэффициент запаса, n = 3…6, для гнутых труб принимается равным на 25 % ниже.

С учетом возможных механических повреждений толщина стенок стальных труб должна быть не менее 0,5 мм, а для медных - не менее 0,8…1,0 мм.

8. Гидравлические следящие приводы (гидроусилители)

Общие сведения

Гидроусилитель – совокупность гидроаппаратов и объемных гидродвигателей, в которой движение управляющего элемента преобразуется в движение управляемого элемента большей мощности, согласованное с движением управляющего элемента по скорости, направлению и перемещению.

Гидроусилитель следящего типа представляет собой силовой гидропривод, в котором исполнительный механизм (выход) воспроизводит (отслеживает) закон движения управляющего органа (входа), для чего в системе предусмотрена непрерывная связь между выходным и входным элементами, которая называется обратной связью.

Название такого привода – "следящий Гидроусилитель" или "следящий гидропривод" – обоснованы тем, что выход такого гидроусилителя автоматически устраняет через обратную связь возникающее рассогласование между управляющим воздействием (входным сигналом) и ответным действием (выходным сигналом).

Гидравлические следящие приводы нашли широкое применение в различных отраслях техники и в особенности в системах управления современными транспортными машинами, включая автомашины, морские суда, самолеты и прочие летательные аппараты.

Блок-схема следящего привода (рис.8.1) состоит из следующих основных элементов:

задающего устройства ЗУ, которым формируется сигнал управления, пропорциональный требуемому перемещению исполнительного механизма (датчики, реагирующие на изменение условий работы или параметров технологического процесса);

сравнивающего устройства СУ, или датчика рассогласования, устанавливающего соответствие сигнала воспроизведения, поступающего от исполнительного механизма, сигналу управления;

усилителя У, которым производится усиление мощности сигнала управления за счет внешнего источника энергии ВИЭ;

исполнительного механизма ИМ, которым перемещается объект управления и воспроизводится программа, определяемая задающим устройством;

обратная связь ОС, которой исполнительных механизм соединен со сравнивающим устройством или с усилителем. Обратная связь является отличительным элементом следящего привода.

Рис.8.1. Блок-схема следящего привода

Величина x = f (t) (перемещение или скорость), сообщаемая задающим устройством сравнивающему устройству, называется "входом", а y = φ (t)(перемещение или скорость), воспроизведенная исполнительным механизмом, – "выходом". Разность (x – y) = ε называется ошибкой слежения или рассогласования системы.

Принцип работы следящего привода заключается в следующем. Изменение условий работы машины или параметров технологического процесса вызывает перемещение задающего устройства, которое создает рассогласование в системе. Сигнал рассогласования воздействует на усилитель, а через него и на исполнительный механизм. Вызванное этим сигналом перемещение исполнительного механизма через обратную связь устраняет рассогласование и приводит всю систему в исходное положение.

Рассмотрим работу следящего привода на примере принципиальной схемы рулевого управления автомобиля (рис.8.2).

Рис.8.2. Принципиальная схема следящего

рулевого привода автомобиля: 1 - насос (внешний источник энергии); 2 - втулка усилителя; 3 - обратная связь; 4 - исполнительный механизм; 5 - золотник усилителя; 6 - винт; 7 - рулевое колесо (задающее устройство)

При прямолинейном движении автомашины все элементы системы рулевого управления находятся в исходном положении. Жидкость из насоса 1 поступает к гидроусилителю золотникового типа. Золотник 5 усилителя занимает нейтральное положение, а в обеих полостях исполнительного механизма 4 установилось одинаковое давление. При необходимости изменить направление движения автомобиля водитель поворачивает рулевое колесо 7. Связанный с рулевым колесом винт 6 перемещает золотник усилителя на величину x, вызывая рассогласование в системе. При этом проходные сечения одних рабочих окон усилителя уменьшаются, а других увеличиваются. Это создает перепад давлений у исполнительного механизма, а его поршень приходит в движение, перемещаясь на величину y и поворачивая колеса автомобиля. Одновременно через обратную связь 3 движение поршня передается на втулку 2 усилителя. Совокупность 2 и 3 является сравнивающим устройством. Втулка перемещается в том же направлении, что и золотник 5 до тех пор, пока рассогласование в гидросистеме, вызванное поворотом рулевого колеса, не будет устранено. При непрерывном вращении водителем рулевого колеса поршень со штоком будет также непрерывно перемещаться, вызывая соответствующий поворот колес. При этом небольшие усилия водителя, прикладываемые к рулевому колесу, гидроприводом преобразуются в значительные усилия на штоке поршня, необходимые для управления автомобилем.

Двухкаскадные усилители

Для повышения чувствительности усилителя и обеспечения одновременно увеличения мощности выходного сигнала применяют двухкаскадные устройства, первой ступенью усиления которых является обычно усилитель типа сопло-заслонка, а второй – золотник. Принципиальная схема такого устройства показана на рис.8.6. Междроссельная камера a этой схемы соединена с правой полостью основного распределительного золотника, плунжер 2 которого находится в равновесии под действием усилия пружины 4 и давления жидкости в этой камере. Жидкость постоянно подводится в штоковую полость b силового цилиндра, поршень которого при одновременной подаче жидкости в противоположную полость перемещается вследствие разности площадей поршня влево, и при соединении этой полости с баком – в правую сторону.

Рис.8.6. Двухкаскадный усилитель типа сопло-заслонка:

1 - заслонка; 2 - плунжер; 3 - силовой цилиндр; 4 – пружина

На рис.8.6. усилитель показана в нейтральном положении, в котором правая полость цилиндра 3 перекрыта. При смещении заслонки 1 равновесие сил, действующих на плунжер 2 золотника, нарушится, и он, смещаясь в соответствующую сторону, соединит правую полость силового цилиндра 3 либо с полостью питания (давление P Н), либо с баком. Благодаря тому, что усилие, создаваемое давлением жидкости на плунжер 2 золотника, уравновешивается пружиной 4, перемещение распределительного золотника будет пропорционально перемещению заслонки (регулируемого дросселя), в результате чего достигается приближенная пропорциональность расхода жидкости через золотник и перемещения заслонки. Следовательно, в данном случае имеет место обратная связь по давлению.

Рис.8.7. Двухступенчатая следящая система с обратной связью по давлению:

1 - пружина; 2 - плунжер; 3 - дроссель; 4 - клапан; 5 – заслонка

Схема применения этого распределительного устройства в следящей системе приведена на рис.8.7. Плунжер золотника 2 в этой схеме находится в равновесии под действием усилия пружины 1 и давления жидкости в камере a, которая соединена с линией питания через дроссель 3 и со сливом – через сверление b в штоке плунжера. Сопротивление последнего канала, а следовательно, и давление в камере a можно изменять смещением заслонки 5; при этом вследствие нарушения равновесия сил натяжения пружины и давления жидкости плунжер золотника будет следовать за заслонкой. Для повышения чувствительности давление в камере a обычно понижается с помощью клапана 4 или путем питания этой камеры от отдельного источника и, в частности, от сливной магистрали.

Введение

Применение гидроприводов в современных технологических машинах позволяет существенно упростить кинематику, повысить точность, надежность и уровень автоматизации. Гидроприводы широко используются в прессовом, литейном, деревообрабатывающем оборудовании, промышленных роботах, металлорежущих станках, технологическом оборудовании механосборочного производства и других стационарных машинах.

Преимущества гидропривода перед другими типами приводов – возможность получения больших усилий и мощностей при ограниченных размерах гидродвигателей.

Кроме этого гидропривод обеспечивает:

- широкий диапазон бесступенчатого регулирования скорости;

- защиту системы от перегрузок;

- точный контроль действующих усилий.

Развитие гидроприводов современных стационарных машин характеризуется интенсивным процессом "сращивания" гидравлических механизмов с электронными. В последние годы появились так называемые мехатронные узлы, основанные на тесном взаимодействии механических, гидравлических, электронных и информативных элементов, в которых электронные компоненты (датчики, усилители, элементы интерфейса) непосредственно встроены в корпусные детали гидравлических аппаратов с целью организации комплектной поставки из одних рук, повышения помехоустойчивости, сокращения трассировки.

Бурный процесс развития микропроцессорной техники управления дал новый мощный импульс совершенствованию элекгрогидравлических приводов, обеспечивая оптимальное соотношение высокого "интеллекта" электронных элементов с предельно простыми, надеждыми и мощными гидравлическими исполнительными механизмами.

На рис. 1 показан простейший объемный гидропривод выполняющий функцию перемещения груза.

а)

а)  б)

б)

в)

в)  г)

г)

Рис.1 – Схема объемного гидропривода

Привод насоса 1 осуществляется электродвигателем или двигателем внутреннего сгорания (рис.1).

Насос всасывает жидкость из емкости 2 и перекачивает ее по трубопроводу в цилиндр 4. Жидкость беспрепятственно течет по трубам до тех пор, пока не встречает сопротивления. Расположенный в конце трубопровода цилиндр 4 и является такого рода сопротивлением движению жидкости. Движение нарастает до тех пор, пока не удается преодолеть сопротивление цилиндра, т.е. до тех пор, пока цилиндр не приходит в движение.

1. Основные физические свойства жидкостей. Гидростатика.

Свойства жидкостей и газов: плотность, сжимаемость

Упругость

Основными физическими характеристиками жидкостей и газов являются: плотность, сжимаемость и вязкость.

Плотность

Плотность является характеристикой инерционных свойств жидкостей и газов.

Возьмём малый объём жидкости или газа  , окружающий точку М в момент времени t. Масса этого объёма будет Δm (рис.1.1).

, окружающий точку М в момент времени t. Масса этого объёма будет Δm (рис.1.1).

Скалярная величина  , определяемая предельным выражением:

, определяемая предельным выражением:

,

,  , (1)

, (1)

называется плотностью среды в точке М или локальной плотностью.

Часто используется понятие – удельный (объёмный) вес:

,

,  .

.

Иногда используется понятие – относительный вес жидкости:

,

,

– плотность воды при 4оС и давлении в 1 атм;

– плотность воды при 4оС и давлении в 1 атм;  = 1000 кг/м3.

= 1000 кг/м3.

Используя понятие локальной плотности можно определить массу конечного объёма сплошной среды:

. (3)

. (3)

Плотность жидкостей и газов зависит от их термодинамического состояния (т.е. от температуры и давления).

Зависимость плотности жидкостей от температуры хорошо оценивается следующей формулой:

, (4)

, (4)

где  – (1/град) коэффициент термического расширения;

– (1/град) коэффициент термического расширения;

– плотность при Т=0оС.

– плотность при Т=0оС.

Для газов зависимость плотности от температуры и давления (в умеренных пределах) хорошо оценивается уравнением состояния – уравнением Клапейрона:

, (5)

, (5)

где R – универсальная газовая постоянная.

Сжимаемость

Способность жидкости или газа под действием внешнего давления изменять свой объём и, следовательно, плотность называется сжимаемостью. Количественно сжимаемость среды определяется изменением её плотности при изменении приложенного давления:

В механике жидкости и газа под сжимаемостью среды понимается упругая объемная деформируемость жидкости или газа под действием приложенного внешнего давления. Поэтому величина, обратная сжимаемости, определяется как упругость среды.

Для характеристики сжимаемости жидкостей и газов используется понятие: коэффициент объёмного сжатия:

, (5)

, (5)

т.е. коэффициент объёмного сжатия представляет собой величину относительной упругой сжимаемости среды, т.к.

.

.

Считается, что коэффициент объёмного сжатия жидкости зависит с достаточно большой точностью только от свойств самой жидкости и не зависит от внешних условий. Коэффициент объёмного сжатия имеет размерность, обратную размерности давления, т.е. м2/Н.

Величина, обратная коэффициенту объёмного сжатия, называется модулем объёмной упругости (или модулем всестороннего сжатия):

. (6)

. (6)

Величина модуля упругости жидкости имеет размерность напряжения, т.е. Н/м2 .

Для воды при To C от 0 до 20 и р<50 МПа : Е = 2000 МПа.

Для минеральных масел: Е ≈ 1330 МПа.

Дата: 2019-02-02, просмотров: 725.