„+” затрат работы значительно меньше, по сравнению с парокомпрессионной ХМ (т.к нет компрессора).

„–” нужно подводить теплоту в десорбер на уровне 150°С.

Аммиак NH3 - 0,1 МПа (tкип= -35°С). 1,0 МПа (tкип = +25°С)

Идеальный процесс:

|

Абсорбер – экзотермическая реакция с отводом тепла из абсорбера при смешении воды и NH3. Тепло выделяется при смешении воды и NH3,

Десорбер – также называется генератор – эндотермическая реакция с подводом тепла в генератор при разделении воды и NH3.

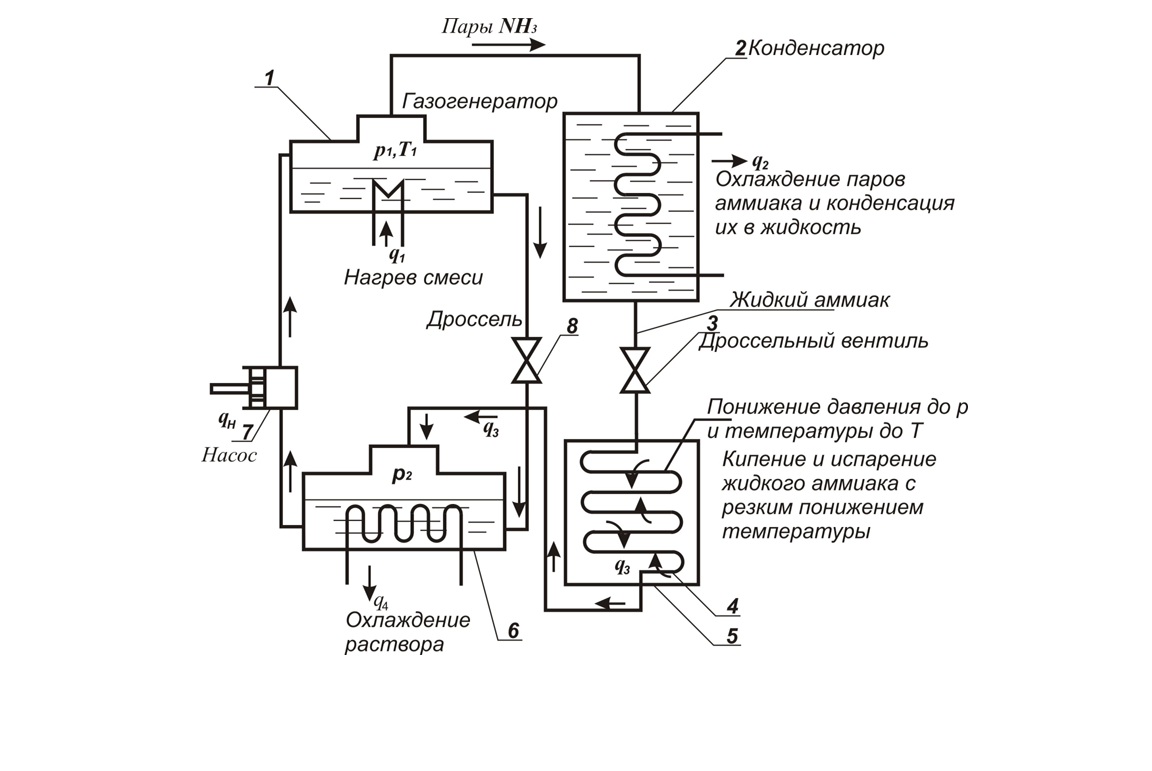

Рассмотрим схему:

В испарителе к NH3 подводиться тепло от холодильной камеры, NH3 кипит (испаряется) при низкой температуре и давлении.

Пары NH3 поступают в абсорбер и поглощаются водой, поступающей из генератора через дроссель.

Теплота, выделяющаяся при смешивании, отводиться из абсорбера, при этом температура в адсорбере поддерживается выше чем в испарителе.

Образовавшийся в абсорбере жидкий раствор подается насосом в генератор, при этом насосом повышается давление раствора до более высокого значения (давления генератора).

В генераторе происходит выпаривание раствора за счет тепла подводимого в генератор.

Далее на два потока делим:

1) Пар NH3 получившийся в результате выпаривании направляется конденсатор.

2) Вода (абсорбент) из которой выпарился NH3, направляется через дроссель обратно в абсорбер.

NH3 конденсируется в конденсаторе, температура такая же, как и абсорбере, так как для охлаждения используется окружающая среда.

Жидкий NH3 из конденсатора направляется через дроссель в испаритель.

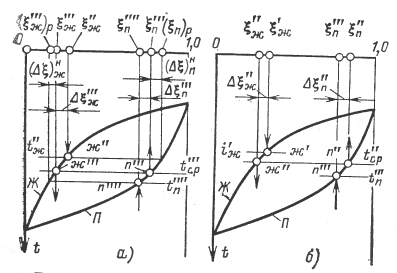

Процесс ректификации (рыбка):

| Процесс: 1-2 – процесс нагрева жидкости. Точка 2 – жидкость начала кипеть, при этом образуется пар с концентрацией NH3 равной точке 3. | |

| ξ’’ - состояние жидкого раствора, поступающего на тарелку сверху ξ’’’’ – состояние пара, поступающего на тарелку снизу ξ’’’ – равновесное состояние смеси. Концентрация пара повысилась Концентрация жидкости понизилась |

Реальный процесс работы водоаммиачной АБХМ:

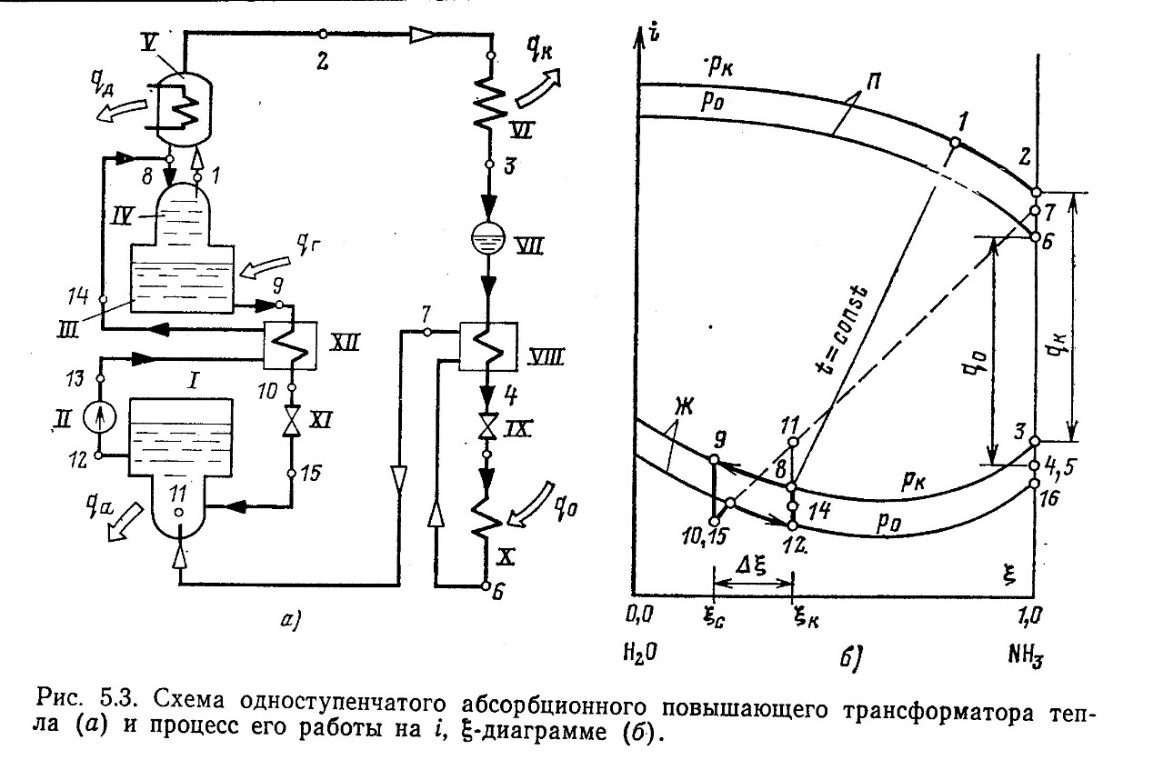

I-абсорбер, II- насос, III- генератор (десорбер), IV- ректификационная колонна, V- дефлегматор, VI – конденсатор, VII – ресивер, VIII-переохладитель, IX- дроссель, X- испаритель, XI – дроссель, XII-теплообменник.

· ξ (кси) – массовая концентрация легкокипящего компонента в растворе

· i – удельная энтальпия раствора

Две верхние кривые пограничные кривые – показывают состояние сухого насыщенного пара над кипящим жидким раствором:

· рк – в генераторе и конденсаторе (1,2-2,0) МПа,

при 1,2 МПа tраст=125°С и ξ=0,25

· р0 – в испарителе и абсорбере (0,1 МПа).

Две нижние пограничные кривые – показывают состояние кипящей жидкости.

Процессы:

· 1-8 – изотерма, соединяющая сухой насыщенный пар и кипящую жидкость, имеющих одну и туже температуру и давление.

· 8-9 – изменение состояния жидкого раствора в процессе кипения (из крепкого раствора получается слабый).

· 1-2 – изменение состояния пара в дефлегматоре.

· 2-3 – конденсации пара (NH3).

· 3-4 – охлаждение жидкого (NH3) в охладителе (находиться ниже линии рк)

· 5 – состояние (NH3) после дросселя (находиться выше линии р0 – поэтому это влажный пар)

· 5-6 – испарение (NH3) в испарителе (холодильной камере)

· 6-7 – перегрев (NH3) в охладителе. 7 – состояние (NH3) при входе в абсорбер.

· 9-10 – процесс охлаждения слабого раствора в теплообменнике.

· 15 – состояние слабого раствора после дросселя (энтальпия при дросселировании не меняется – точки 10 и 15 совпадают)

· 11 - состояние смешения слабого раствора и (NH3) в абсорбере – это крепкий раствор. Пересечение луча 7-15 с ξк – это состояние крепкого раствора (при давлении р0 точка 11 лежит между пограничными кривыми – значит это влажный пар)

· 11-12 – отвод тепла от влажного пара крепкого раствора в абсорбере. 12 – состояние крепкого раствора на выходе из абсорбера.

· 12-14 – подогрев крепкого раствора в теплообменнике (точка 14 находится при давлении рк. точка 14 ниже точки 8 так как необходимо в первую очередь выпаривать из раствора (NH3), если точка 14 и 8 будут совпадать концентрация пара будет ниже.

· 14-8 – подогрев крепкого раствора до состояния кипения в генераторе.

К ректификационной колонне (IV) подводиться из абсорбера (I) крепкий раствор давлением (рк) представляющий собой смесь рабочего агента и абсорбента (с концентрацией ξк).

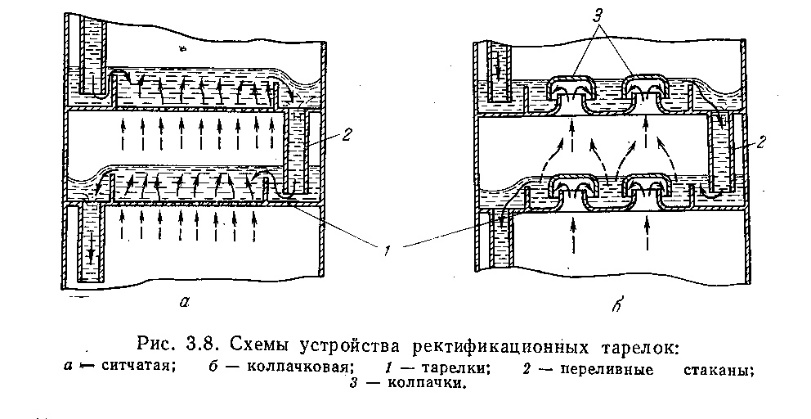

Этот раствор проходит через ректификационную колонну вниз. В результате тепломассообмена между раствором и противоточно движущимся паром концентрация легкокипящего компонента в паре повышается, а в жидком растворе – снижается.

Затем раствор стекает в генератор (III), где производиться выпаривание из него легкокипящего компонента путем подвода тепла извне. При этом содержание рабочего агента в жидкой фазе раствора сильно уменьшается, и раствор из крепкого превращается в слабый (ξс).

Для повышения концентрации пар направляется из генератора в ректификационную колонну. Пар в колонне проходит противотоком в верх к крепкому раствору. При этом происходит тепломассообмен между паром и крепким раствором. Пар двигаясь в верх охлаждается, а крепкий раствор нагревается.

При отводе тепла от пара из него выпадает жидкость (флегма) абсорбент. При нагреве крепкого раствора из него выделяется пар (рабочее вещество)

То есть тепломассообмен между паром и жидкостью в ректификационной колонне позволяет получить пар с большим содержанием рабочего вещества и жидкость с низким содержанием рабочего вещества.

Из ректификационной колонны пар поступает в дефлегматор (V), где дополнительно охлаждается с помощью воды как в кожухотрубном теплообменнике. Что позволяет сконденсировать часть абсорбента из пара. Флегма стекает вниз через колонну в генератор.

После дефлегматора пар поступает в конденсатор (VI). Где пар превращается в жидкость. Далее эта жидкость поступает в ресивер (VII).

Затем из ресивера через охладитель (VIII), где происходит дополнительное охлаждение рабочего агента, поступает в дроссельный вентиль (IX) где его давление снижается с рк до р0. и рабочий агент из жидкости становиться влажным паром.

После дроссельного вентиля рабочий агент поступает в испаритель (X), где подводиться тепло (морозильная камера) и он за счет нагрева испаряется до состояния сухого насыщенного пара.

Далее рабочее вещество проходит через охладитель (VIII) где дополнительно нагревается, а затем поступает в абсорбер (I).

В абсорбере происходит смешение паров рабочего агента со слабым раствором. Так как при смешении может образоваться влажный пар из абсорбера отводиться тепло, для его конденсации.

В результате чего образуется крепкий раствор, который выводиться из абсорбера и подается насосом (II) через теплообменник (XII) в ректификационную колонну.

Противотоком крепкому раствору через теплообменник (XII) проходит слабый раствор, который охлаждается отдавая тепло крепкому раствору, и поступает к дроссельному вентилю (XI) где его давление снижается с рк до р0 , после чего слабый раствор поступает в абсорбер.

Коэффициент полезного действия АБХМ определяется отношением удельных расходов эксергии на трансформацию тепла в идеальной абсорбционной установке  и реальной

и реальной  при одних и тех же температурных уровнях теплоприемника и теплоотдатчика

при одних и тех же температурных уровнях теплоприемника и теплоотдатчика

где:

Тс – температурный уровень отвода тепла из установки в абсорбере;

Тн – температурный уровень в испарителе установки

qг – расход тепла в генераторе на единицу массового расхода пара;

q0 – удельная массовая холодопроизводительность рабочего агента;

– коэффициент работоспособности тепла, подведенного в генераторе.

– коэффициент работоспособности тепла, подведенного в генераторе.

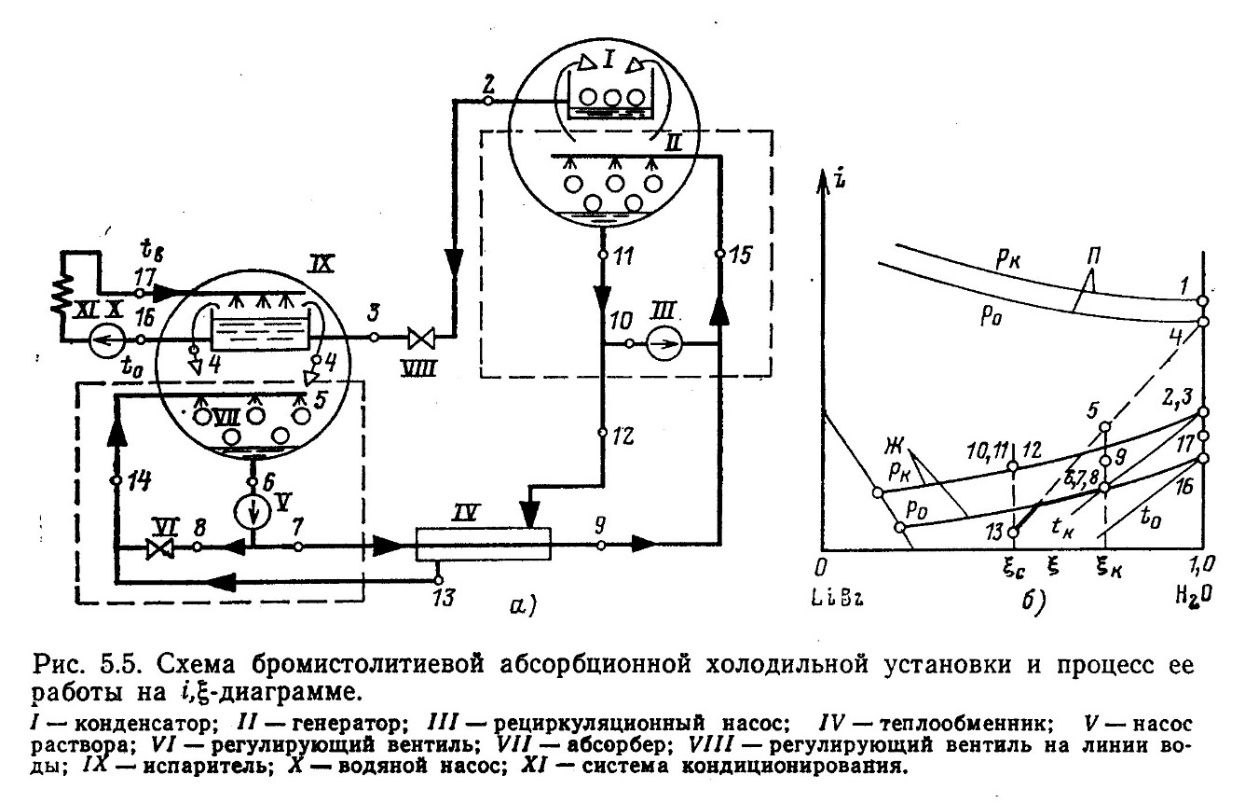

Бромисто – литиевая АБХМ

Бромистый литий (рабочее тело – вода и водяной пар, LiBr – абсорбент) (до 0°С).

Хим. формула LiBr – твердое вещество. Молярная масса – 86,845 г/моль. Плотность – 3,464 г/см³.

Растворимость в воде - 145 г/100 мл (4°C), 166,7 г/100 мл (20°C), 254 г/100 мл (90°C).

Температура плавления 552°C, Температура кипения 1265°C, Ректификация не нужна из-за большой разности температур кипения, вода испаряется без примесей LiBr.

Рабочим агентом в этих установках служит вода Н2О, а абсорбентом - бромистый литий LiBr. Такие установки применяются обычно для охлаждения воздуха в области температур от 0 до 9—10°С. Соответствующее этим температурам давление испарения воды составляет от 0,6 до 1,2 кПа. При температуре конденсации рабочего агента, составляющей обычно 20—30°С, давление конденсации равно 2,4—4,5 кПа.

Дата: 2018-12-28, просмотров: 661.