Дисциплина : «Теплогенерирующие установки»

Курсовой проект

«Расчет котельной установки»

Вариант:№14

Выполнил: студент гр. 03-тгв10-тгу

Ххххххх Х.Х.

Принял: преподаватель

Хххххххх Х.Х.

Введение

Котлы типа ДКВР используются в различных отраслях промышленности, сельском и коммунальном хозяйстве. Котлы ДКВР отличаются достаточно высокой экономичностью, небольшой массой, простотой конструкции, малыми габаритами и транспортабельностью.

Топка котла предназначена для сжигания газообразного топлива. При горении топлива образуются продукты сгорания, которые движутся из топочного объема в конвективные газоходы, отдавая теплоту кипятильному пучку труб. Наличие в котлах развитого кипятильного пучка обеспечивает глубокое охлаждение продуктов сгорания, в результате чего достигается их высокая экономичность. Экранированная топочная камера обеспечивает интенсивный теплообмен между продуктами сгорания и экранными поверхностями нагрева, а небольшие тепловые напряжения экранов – надежную и длительную работу обмуровки котла. Плотное расположение кипятильных труб малого диаметра в пучке – характерная особенность этих котлов. Движение газов в котлах – горизонтальное с несколькими поворотами.

Описание котельного агрегата

Паровой отопительный котел типа ДКВР

Вертикально-водотрубные отопительные котлы типа ДКВР предназначены для выработки насыщенного и перегретого пара с температурой 250, 370 и 440 °С, имеют несколько типоразмеров в зависимости от рабочего давления пара 1,4; 2,4; 3,9 МПа и номинальной паропроизводительности 2,5; 4; 6,5; 10; 20; 35 т/ч.

Отопительные котлы типа ДКВР являются унифицированными. Они представляют собой двухбарабанные вертикально-водотрубные отопительные котлы с естественной циркуляцией. По длине верхнего барабана отопительные котлы ДКВР имеют две модификации — с длинным барабаном и укороченным. У котлов паропроизводительностью 2,5; 4; 6,5 и 10 т/ч (раннего выпуска) верхний барабан значительно длиннее нижнего. У котлов паропроизводительностью 10 т/ч последней модификации, а также 20 и 35 т/ч верхний барабан значительно укорочен. Комплекция котлов типа ДКВР теми или иными топочными устройствами зависит от вида топлива. Котлы ДКВР-2,5-13, ДКВР-4-13 и ДКВР-6,5-13 имеют одинаковое конструктивное оформление.

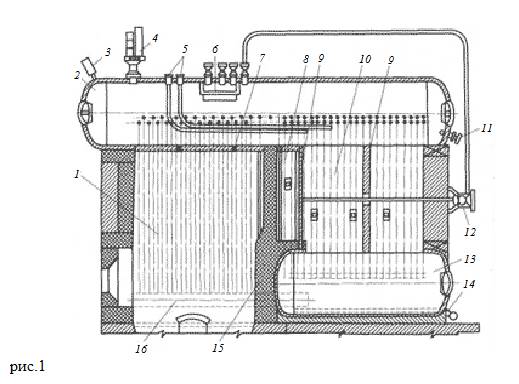

Паровой котел ДКВР-6,5-13

1-топочная камера; 2-верхний барабан; 3-манометр; 4-предохранительный клапан; 5-питательные трубопроводы; 6-сепарационное устройство;7-легкоплавкая пробка; 8-камера догорания; 9-перегородка; 10-кипятильный пучок труб; 11-трубопровод непрерывной продувки; 12-обдувочное устройство;13-нижний барабан; 14-трубопровод периодической продувки; 15-кирпичная стенка; 16-коллектор.

Устройство отопительного котла ДКВР-6,5-13. Два барабана отопительного котла — верхний 2 и нижний 13 — изготовлены из стали 16ГС и имеют одинаковый внутренний диаметр 1 000 мм. Нижний барабан котла укорочен на размер топки. Отопительный котел имеет экранированную топочную камеру 1 и развитый кипятильный пучок труб 10. Топочные экраны и трубы кипятильного пучка выполнены из труб Ø51 х 2,5 мм. Топочная камера отопительного котла разделена кирпичной стенкой 75 на собственно топку и камеру догорания 8, устраняющую опасность затягивания пламени в пучок кипятильных труб, а также снижающую потери от химической неполноты сгорания.

Ход движения продуктов горения топлива в отопительных котлах разных типов схематично показан на рис. 2. Дымовые газы из топки выходят через окно, расположенное в правом углу стены топки, и поступают в камеру догорания 8 (см. рис. 1). С помощью двух перегородок 9, шамотной (первая по ходу газов) и чугунной, внутри отопительного котла образуются два газохода, по которым движутся дымовые газы, поперечно омывающие все трубы конвективного пучка. После этого они выходят из котла через специальное окно, расположенное с левой стороны в задней стене котла.

Верхний барабан отопительного котла в передней части соединен с двумя коллекторами 16 трубами, образующими два боковых топочных экрана. Одним концом экранные трубы ввальцованы в верхний барабан, а другим приварены к коллекторам Ø108x4 мм. В задней части верхний барабан котла соединен с нижним барабаном пучком кипятильных труб, которые образуют развитую конвективную поверхность нагрева. Расположение труб коридорное с одинаковым шагом 110 мм в продольном и поперечном направлениях. Коллекторы соединены с нижним барабаном с помощью перепускных труб.

Питательная вода подается в паровой отопительный котел ДКВР по двум перфорированным (с боковыми отверстиями) питательным трубопроводам 5 под уровень воды в верхний барабан. По опускным трубам вода из барабана отопительного котла поступает в коллекторы 16, а по боковым экранным трубам пароводяная смесь поднимается в верхний барабан, образуя таким образом два контура естественной циркуляции.

Третий контур циркуляции образуют верхний и нижний барабаны котла и кипятильный пучок. Опускными трубами этого контура являются трубы наименее обогреваемых последних рядов (по ходу газов) кипятильного пучка.

Вода по опускным трубам отопительного котла поступает из верхнего барабана в нижний, а пароводяная смесь по остальным трубам котельного пучка, имеющим повышенную тепловую нагрузку, поднимается в верхний барабан. В верхнем барабане котла происходит разделение пароводяной смеси на пар и воду. Для снижения солесодержания и влажности пара в верхнем барабане установлено сепарационное устройство 6 из жалюзи и дырчатого листа, улавливающее капли уносимой с паром котловой воды. При необходимости производства перегретого пара пароперегреватель устанавливают после второго или третьего ряда труб кипятильного пучка, заменяя часть его труб. Для отопительных котлов с давлением 1,4 МПа и перегревом 225... 250 °С пароперегреватель выполняют из одной вертикальной петли, а для котлов давлением 2,4 МПа — из нескольких петель труб Ø32 х 3 мм.

В нижней части верхнего барабана отопительного котла имеются патрубок, через который осуществляется непрерывная продувка котла (см. рис. 1, поз. 11) с целью снижения солесодержания котловой воды и поддержания его на заданном уровне, а также две контрольные легкоплавкие пробки 7, сигнализирующие об упуске воды.

Нижний барабан отопительного котла является шламоотстойником; из него по специальному перфорированному трубопроводу 14 проводится периодическая продувка котла. Кроме того, в нижнем барабане имеются линия для слива воды и устройство для подогрева паром в период растопки котла.

На верхнем барабане отопительного котла установлены два водоуказательных стекла, манометр 3, предохранительные клапаны 4, имеется патрубок для отбора пара на собственные нужды, парозапорный вентиль. Для защиты обмуровки и газоходов от разрушения и предотвращения возможных взрывов отопительного котла в верхних частях топки и кипятильного пучка расположены взрывные предохранительные клапаны. Для очистки наружных поверхностей труб от загрязнений котел оборудуют обдувочным устройством 12 — вращающейся трубой с соплами. Обдувка выполняется паром.

Рассматриваемый отопительный котел не имеет несущего каркаса, трубно-барабанная система его размещается на опорной раме, с помощью которой паровой отопительный котел ДКВР крепится к фундаменту.

Паровые отопительные котлы производительностью 10; 20; 30 т/ч имеют рабочее давление 1,4; 2,4 и 3,9 МПа и выполняются как с пароперегревателем, так и без него.

Обмуровка отопительных котлов типа ДКВР выполняется из шамотного и обыкновенного кирпича или облегченной из термоизоляционных плит.

Все отопительные котлы типа ДКВР и особенно с повышенным рабочим давлением работают на химически очищенной и деаэрированной воде. При сжигании газа и мазута КПД этих котлов 90 %.

Тепловой расчет котла.

Исходные данные

Таблица К1

| Номер варианта | Технологическая нагрузка, МВт | Давление технологического пара, МПа | Доля возврата конденсата с производства, % | Расчетная нагрузка отопление / ГВС, МВт | Температура конденсата с производства, °С |

| 14 | 15 | 0,87 | 55 | 10,4/5,2 | 40 |

Расчет теплообмена в топке

Таблица К9

| Расчетная величина | Обозна-чение | Размер-ность | Расчет | Формула или обоснование |

| 1 | 2 | 3 | 4 | 5 |

| Коэффициент избытка воздуха в топке | αт | - | 1.05 | Принят |

| Температура холодного воздуха | t х.в | ° С | 27 | Задана |

| Энтальпия холодного воздуха | I х.в | кДж/м3 | 356.1 | Таблица К4 |

| Теплота, вносимая воздухом в топку | Q в | кДж/м3 | 373.9 | αт∙ I 0 х.в |

| Полезное тепловыделение в топке | Q т | кДж/м3 | 35847.38 |

|

| Теоретическая температура горения | ϑА | ° С | 1862 | Таблица К4 |

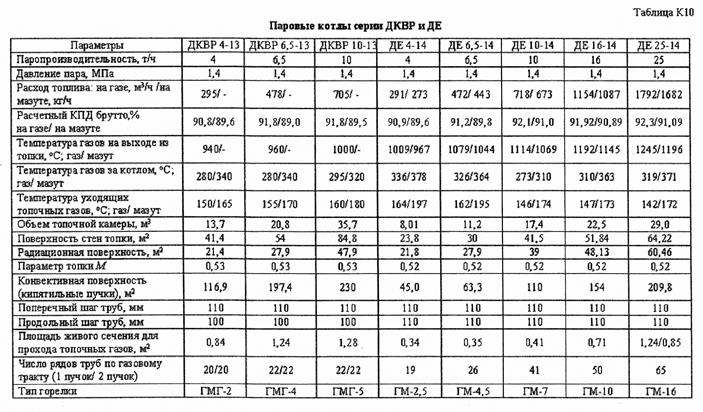

| Коэффициент М | M | - | 0.53 | Таблица К10 |

| Температура газов на выходе из топки | ϑ"т | ° С | 1000 | Принимается предварительно |

| Энтальпия газов на выходе из топки | I " т | кДж/м3 | 17908,84 | Таблица К4 (по ϑ"т) |

| Объем топочной камеры | V т | м3 | 20.8 | Таблица К10 |

| Лучевоспринимающая поверхность | Нл | м2 | 27.9 | Таблица К10 |

| Суммарная поверхность топочной камеры | F ст | м2 | 45.4 | 6∙ V т 0.667 |

| Эффективная толщина излучающего слоя | S | м | 1.65 | 3.6∙V т/F ст |

| Произведение, | р n S | м∙ Па∙105 | 0.4636 | р∙ r п ∙ S , р=105 Па давление в топке r п -из табл. К3 |

| Объемная доля водяных паров в продуктах сгорания |

| - | 0.190 | Таблица К3 |

| 1 | 2 | 3 | 4 | 5 |

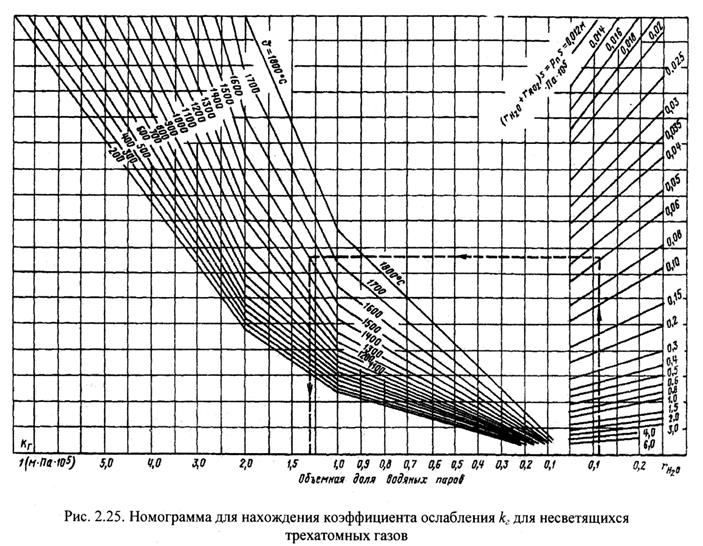

| Коэффициент ослабления лучей трехатомными газами | K г |

| 0.79 | Рис. 2.25 |

| Коэффициент ослабления лучей для несветящейся части пламени | K несв |

| 0.222 | K г ∙ r п |

| Коэффициент ослабления лучей для светящейся части пламени | K св |

| 0.132 |

|

| Коэффициент ослабления лучей топочной средой | K |

| 0.354 | K несв + K св |

| Суммарная оптическая толщина среды для несветящейся части пламени | ( К pS)н есв | - | 0.366 | K несв ∙ p ∙ S = K г ∙ r п ∙ p ∙ S |

| Степень черноты несветящейся части пламени | a г = a несв | - | 0.307 |

|

| Суммарная оптическая толщина для светящейся части пламени | ( К pS) св | - | 0.584 | (Кг∙ rn+ Ксв)∙р∙ S |

| Степень черноты светящейся части пламени | a св | - | 1 – е-* |

|

| Коэффициент усреднения | т | - | 0.1 | 0.1 для газового топлива |

| Эффективная степень черноты факела | a ф | - | 0.321 | тасв+(1-т)аг, где аг=анесв |

| Коэффициент загрязнения экранов | ζ | - | 0.65 | 0.65 для газа |

| Средний коэффициент тепловой эффективности экранов | Ψср | - | 0.4 |

|

| Теплонапряжение стен топочной камеры |

|

| 339523.64 |

|

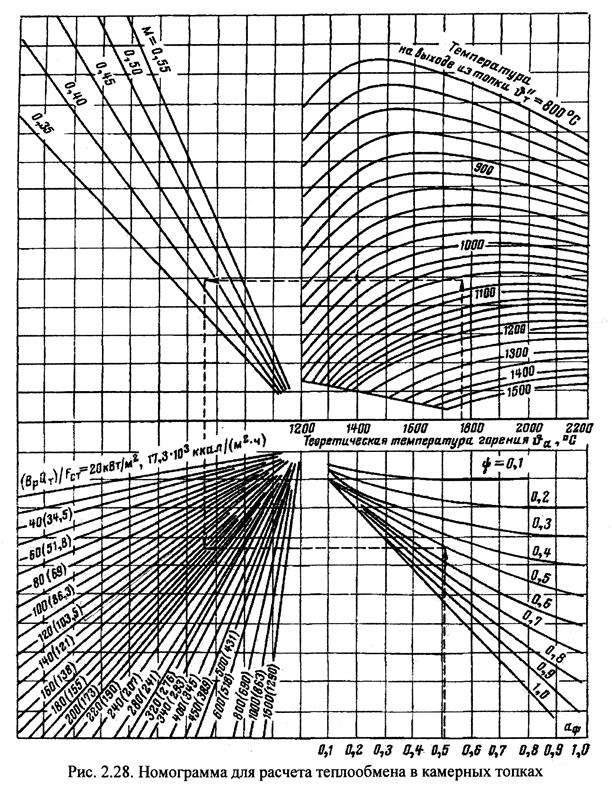

| Действительная температура газов на выходе из топки | ϑ"т | °С | 950 | Рис. 2.28 |

| Энтальпия дымовых газов на выходе из топки | I " т | кДж/м3 | 16029.39 | Таблица К4 |

| Теплонапряжение топочного объема | qv |

| 778086 |

|

| Количество теплоты, воспринятое излучением в топке |

| кДж/м3 | 19322.54 |

|

Уточнение теплового баланса

Таблица K15

| Расчетная величина | Обозначение | Размерность | Расчет | Формула или обоснование |

| 1 | 2 | 3 | 4 | 5 |

| Потери тепла с уходящими газами | q 2 | % | 5.25 |

|

| Сумма тепловых потерь | ∑ q | % | 8.1 | q 2 + q 5 + q 4 + q 3 + q 6 |

| Коэффициент полезного действия теплогенератора | ηтг | % | 91.9 | 100 - ∑ q |

| Расчетный расход топлива | B р | м3/ч | 430 |

|

| Теплота, вносимая воздухом в топку | Q в | кДж/м3 | 373.9 |

|

| Количество теплоты, воспринятое излучением из топки |

| кДж/м3 | 19322.54 |

|

| Невязка теплового баланса | ∆ Q | кДж/м3 | 183.8 |

|

| Относительная невязка баланса |

| % | 0.49 |

|

Расчет котельной установки.

Предварительное определение производительности котельной установки.

Расчет тепловой схемы начинаем с предварительного определения производительности котельной установки «брутто».

Производительность котельной «брутто», складывается из производительности «нетто»- расхода пара на технологические нужды промышленного потребителя Dme х, расходов пара Dcem на подогрев воды, идущей в тепловую сеть для отопления и горячего водоснабжения, на подогрев исходной воды, расхода пара на термическую деаэрацию питательной воды и потери пара в котельной установке.

Расход пара на производство Dme х, кг/с, зависит от технологической нагрузки Qmex , МВт, и энтальпий производственного пара из парового коллектора i пк кДж/кг, и конденсата с производства ik тех, кДж/кг:

Количество конденсата, возвращаемого с производства, кг/с, составляет

где αконд ~ доля возврата конденсата с производства, %.

Подогрев сетевой воды, подаваемой на отопление и горячее водоснабжение, производят паром после редукционно-охладительной установки РОУ в сетевом подогревателе и охладителе конденсата пара сетевого подогревателя.

По уравнению теплового баланса для сетевого подогревателя и охладителя конденсата сетевого подогревателя можно найти расход пара на покрытие общей нагрузки на отопление, вентиляцию и горячее водоснабжение:

где Qcem = Qo в + Q гвс - сумма нагрузок на отопление, вентиляцию и ГВС, МВт; in к -энтальпия пара, подаваемого из парового коллектора на сетевой подогреватель, кДж/кг; i кб - энтальпия конденсата после охладителя конденсата сетевого подогревателя Т6, кДж/кг.

Общий расход пара на покрытие производственной и жилищно-коммунальной нагрузок внешних потребителей равен

Расход пара на собственные нужды котельной D сн принимают равным 15 - 30 % от величины D внеш , а потери пара Dnom в тепловой схеме котельной составляют 3 - 5 % общего расхода пара на внешнего потребителя.

Количество пара, подаваемого через паровой коллектор после редукционно-охладительной установки, составляет, кг/с:

Полная производительность котельной:

Количество котлов для производственно-отопительной котельной:

где D к.ед = 1.722 кг/с– единичная производительность котла.

Количество котлов для производственно-отопительной котельной принимаем 8 шт.

Выбор деаэраторов

Подбор деаэраторов осуществляется по расходу деаэрированной воды с учетом затрат на собственные нужды.

Деаэратор атмосферного давления

– требуемая производительность

– требуемая производительность

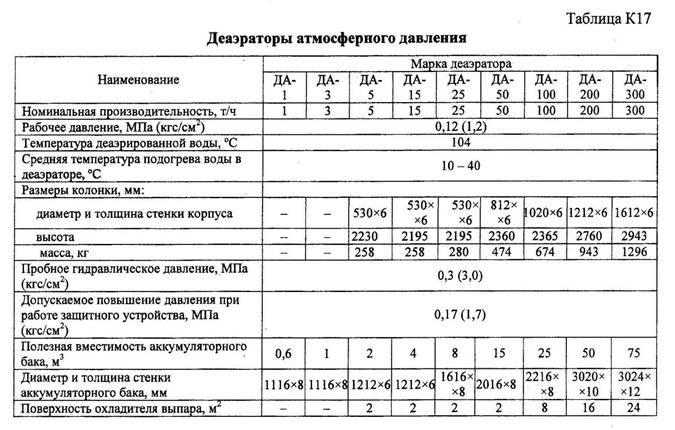

Атмосферный деаэратор принимается в соответствии с табл. К17.

Принимаем деаэратор марки ДА-100.

Выбор емкости бака-аккумулятора деаэратора атмосферного давления для питательной воды котлов производится по формуле:

Коэффициент 0,5 принимается при  >50 т/ч, коэффициент 1,0 – при

>50 т/ч, коэффициент 1,0 – при  <50 т/ч.

<50 т/ч.

Вывод.

Расчетным путем по принятой конструкции и размерам котельного агрегата для заданных нагрузок и вида топлива были определены температура воды, пара, воздуха и газов на границах между отдельными поверхностями нагрева, коэффициент полезного действия и др.

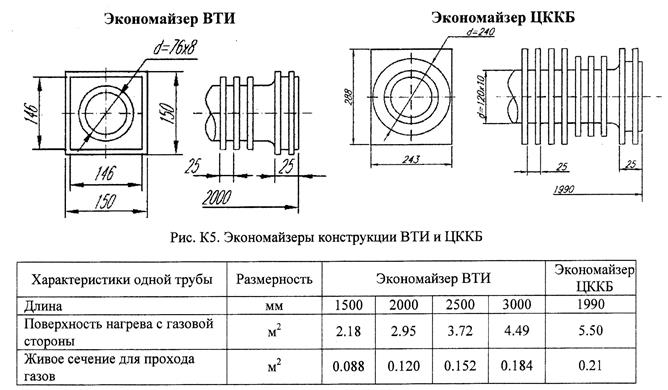

В процессе работы было установлено, что для правильной работы тепловой схемы необходимо 8 котлов. Для данных котлов были определены типы экономайзера ЦККБ и тип атмосферного деаэратора ДА – 100.

В курсовом проекте был произведен расчет тепловой схемы котельной. По невязке теплового баланса расчет выполнен верно, т.к. она не превышает нормы и равна 0,49 %.

В данной закрытой системе вода тепловой сети используется только как теплоноситель в теплообменниках для подогрева холодной водопроводной воды, поступающей в систему горячего водоснабжения, а вода из теплоносителей не отбирается, что позволяет просто контролировать плотность системы и стабильное качество горячей воды.

Приложения

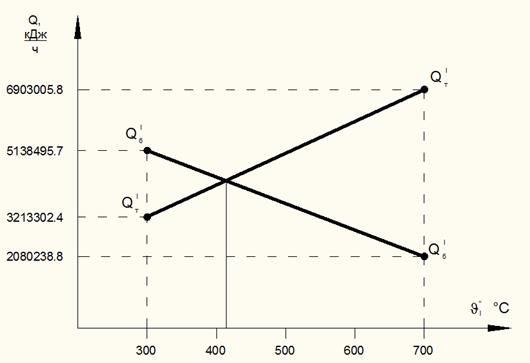

Рис. К3 Вспомогательный график для определения температуры газов после I газохода.

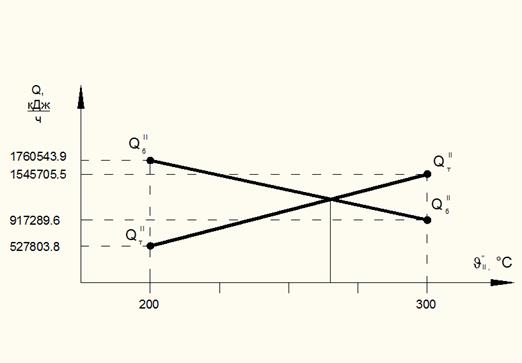

Рис. К4 Вспомогательный график для определения температуры газов после II газохода.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. Теплогенерирующие установки: учебно-методический комплекс / В.И. Шарапов, Е.В. Макарова; Ульян. Гос. Техн. Ун-т. – Ульяновск: УлГТУ, 2006г. – 266с.

2. Ривкин, С. Л. Теплотехнические свойства воды и водяного пара / С. Л. Ривкин, А. А. Александров. М.: Энергия, 1980. 424 с.

3. Делягин, Г. Н. Теплогенерирующие установки: учебник для вузов / Г. Н. Делягин, В. И. Лебедев – М.: Стройиздат, 1986г

4. Сидельковский, Л. Н. Котельные установки промышленных предприятий / Л. Н. Сидельковский, В. Н. Юренев. – М.: Энергоатомиздат 1988г

5. Правила устройства и безопасной эксплуатации паровых и водогрейных котлов – М.: Недра, 2003г

6. Тепловой расчет котельных агрегатов / под редакцией Н. В. Кузнецова и др. – М.: Энергия 1973г

Содержание

1. Введение 1

2. Описание котельного агрегата 2

3. Описание тепловой схемы производственно-отопительной котельной 5

4. Тепловой расчет котла Расчет процесса горения топлива 7

5. Характеристика продуктов сгорания 8

6. Энтальпия продуктов сгорания 9

7. Тепловой баланс теплогенератора 10

8. Расчет теплообмена в топке 11

9. Расчет теплообмена в I газоходе. 13

10. Расчет теплообмена во II газоходе. 15

11. Тепловой расчет чугунного водяного экономайзера. 17

12. Конструктивный расчет ребристого чугунного водяного экономайзера. 18

13. Уточнение теплового баланса. 19

14. Расчет котельной установки 20

15. Выбор деаэраторов 21

16. Вывод 22

ПРИЛОЖЕНИЯ

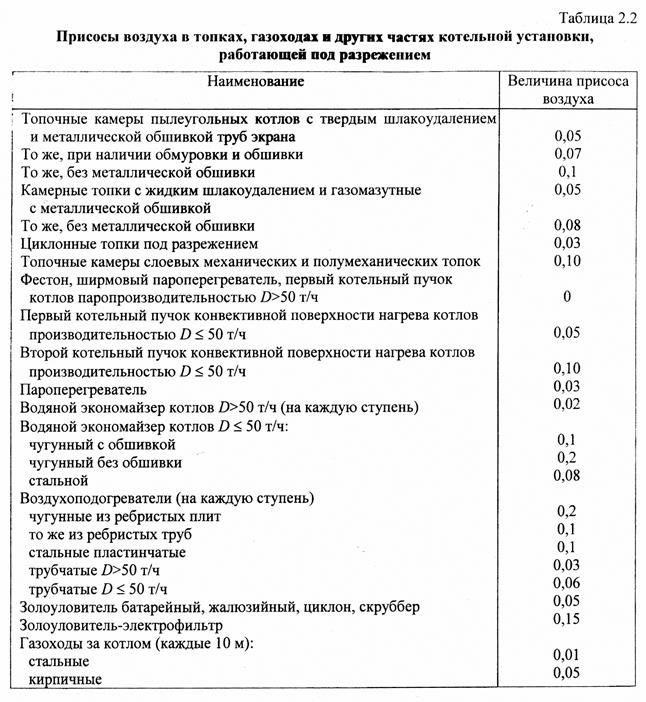

таблица. 2.2 «Присосы воздуха в топках, газоходах и других частях котельной

установки, работающей под разряжением.» 23

рис. 2.25 «Номограмма для нахождения коэффициента ослабления кг для

несветящихся трехатомных газов» 24

рис. 2.28 «Номограмма для расчета теплообмена в камерных топках» 25

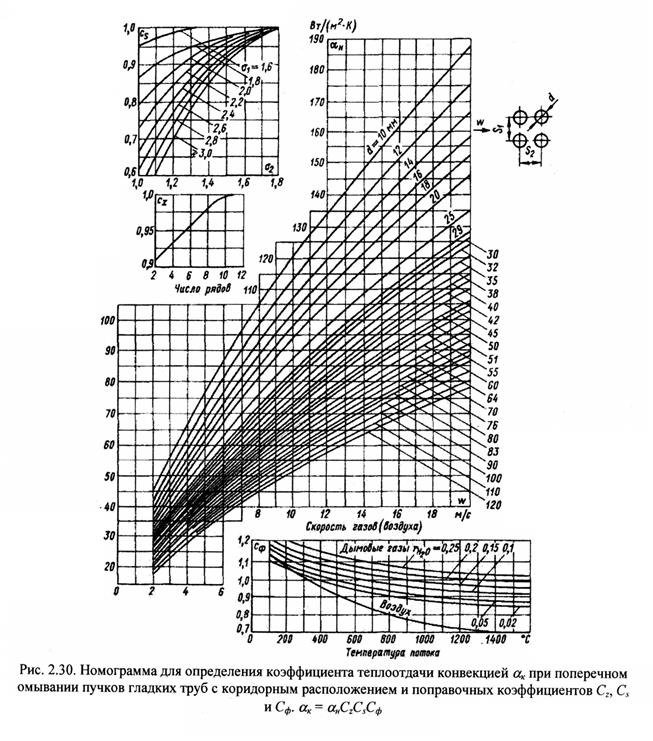

рис. 2.30 «Номограмма для определения коэффициента теплоотдачи

конвекцией αк при поперечном омывании пучков гладких

труб с коридорным расположением» 26

рис. К5 «Характеристики экономайзеров конструкции ВТИ» 27

таблица К10 «Паровые котлы серии ДКВР и ДЕ» 27

таблица К17 «Деаэраторы атмосферного давления» 28

рис. К3, К4 Вспомогательные графики для определения температуры

газов после газоходов 29

17. Библиографический список 30

18. Содержание 31

Дисциплина : «Теплогенерирующие установки»

Курсовой проект

«Расчет котельной установки»

Вариант:№14

Выполнил: студент гр. 03-тгв10-тгу

Ххххххх Х.Х.

Принял: преподаватель

Хххххххх Х.Х.

Введение

Котлы типа ДКВР используются в различных отраслях промышленности, сельском и коммунальном хозяйстве. Котлы ДКВР отличаются достаточно высокой экономичностью, небольшой массой, простотой конструкции, малыми габаритами и транспортабельностью.

Топка котла предназначена для сжигания газообразного топлива. При горении топлива образуются продукты сгорания, которые движутся из топочного объема в конвективные газоходы, отдавая теплоту кипятильному пучку труб. Наличие в котлах развитого кипятильного пучка обеспечивает глубокое охлаждение продуктов сгорания, в результате чего достигается их высокая экономичность. Экранированная топочная камера обеспечивает интенсивный теплообмен между продуктами сгорания и экранными поверхностями нагрева, а небольшие тепловые напряжения экранов – надежную и длительную работу обмуровки котла. Плотное расположение кипятильных труб малого диаметра в пучке – характерная особенность этих котлов. Движение газов в котлах – горизонтальное с несколькими поворотами.

Описание котельного агрегата

Дата: 2018-12-28, просмотров: 604.