Содержание

Введение. 6

1. Описание технологического процесса. 8

2. Выбор параметров, подлежащих регулированию, контролированию, сигнализации, защите, и блокировке. 11

3. Выбор и описание комплекса технических средств. 15

3.1 Выбор датчиков и исполнительных механизмов. 15

1)Уровень. 16

2)Расход и дозирование сыпучих и жидких сред. 17

3)Давление. 18

4)Температура. 20

5)Влажность. 21

6)Барьер искрозащиты.. 22

7)Клапан. 23

8) Магнитный пускатель. 24

9) Газоанализатор кислорода. 25

10)Плотность. 25

11) Датчик вибрации. 27

3.2 Задачи первичной обработки информации. 28

5. Алгоритм циклического опроса датчиков. 30

Заключение. 32

Список используемой литературы.. 33

Введение

Автоматизация технологических процессов является решающим фактором в повышении производительности труда и улучшении качества выпускаемой продукции. Автоматизацией называют этап развития машинного производства, характеризуемый освобождением человека от непосредственного выполнения функций управления производственными процессами и передачей этих функций техническим устройствам. [1]

Материал для производства плёнок (особенно упаковочных), мешков, тары, труб, деталей технической аппаратуры, пластиковых стаканчиков, предметов домашнего обихода, нетканых материалов, электроизоляционный материал, в строительстве для вибро- и шумоизоляции. При сополимеризации пропилена с этиленом получают некристаллизующиеся сополимеры, которые проявляют свойства каучука, отличающиеся повышенной химической стойкостью и сопротивлением старению. Атактический полипропилен используют для изготовления строительных клеев, замазок, уплотняющих мастик, дорожных покрытий и липких пленок. [2]

Структура применения полипропилена в России в 2012 году была следующей: 38 % — тара, 30 % — нити, волокна, 18 % — плёнки, 6 % — трубы, 5 % — полипропиленовые листы, 3 % — прочее.

ТОП-5 крупнейших производителей полипропилена в мире:

| Номер | Компания | Страна | Производственные мощности (тыс. тонн) | Доля мирового рынка (%) |

| 1 | LyondellBasell | Нидерланды | 6 471 | 11,24 |

| 2 | Sinopec | Китай | 4 930 | 6,37 |

| 3 | SABIC | Саудовская Аравия | 3 455 | 5,13 |

| 4 | PetroChina | Китай | 3 038 | 4,69 |

| 5 | Braskem | Бразилия | 2 814 | 4,60 |

Отечественное производство полипропилена началось в 1981 году на Томском нефтехимическом комбинате (ныне «Сибур»). В 1990-е годы установки по производству полипропилена были построены на Московском НПЗ («Газпром нефть» и «Сибур») и «Уфаоргсинтез» («Башнефть»). В 2007 году производство полипропилена открылось на будённовском Ставролене («Лукойл»), а в 2013 году на омском Полиоме. [3]

Выбор и описание комплекса технических средств.

Выбор датчиков и исполнительных механизмов

При выборе измерительных преобразователей и измерительных средств производства необходимо учитывать специфику процесса, в частности, такие особенности, как температурный режим, повышенная взрывопожароопасность технологического процесса. Исходя из этого, датчики параметров процесса должны удовлетворять следующим требованиям:

1) искробезопасность;

2) с аналоговыми выходами 4-20мА и цифровыми выходами;

3) надежность;

4) диапазон измерений;

5) высокая точность измерений;

6) долговечность и ремонтопригодность;

7) тип измеряемого параметра;

8) стоимость.

Уровень

Для измерения уровня будет использован датчик гидростатического давления (уровня), так как он обладает следующими преимуществами: высокая точность, меньшая стоимость по сравнению с другими принципами непрерывного измерения уровня, компактная конструкция, не имеют подвижных деталей, могут использоваться для контроля уровня загрязненных жидкостей (в том числе с осадком).

Для сравнения рассмотрим характеристики нескольких датчиков уровня.

| Основные характеристики | Rosemount 3051L | NivoPress N | ОВЕН ПД100-ДГ |

| Измеряемые среды | жидкие, в т.ч. агрессивные | жидкие, в т.ч. агрессивные | жидкие, в т.ч. агрессивные |

| Тип измерений | Измерение уровня по перепаду давления | Измерение уровня по перепаду давления | Измерение уровня по перепаду давления |

| Принцип действия | Гидростатический | Гидростатический | Гидростатический |

| Основная приведенная погрешность | ±0,075% | ±0,5% | ±0,8% |

| Температура окружающей среды | От -40 до +80°C | От -10 до +60°C | От -42 до +65°C |

| Температура технологической среды | От -40 до +205°C | От -10 до +110°C | От -50 до +200°C |

| Выходные сигналы | - 4-20 мА/HART; | - 4-20 мА; | - 4-20 мА; |

| Давление | От 0 до 25 МПа | От 0 до 15 МПа | От 0 до 126 МПа |

| Межповерочный интервал | 4 года | 4 года | 4 года |

Для измерения уровня в данном процессе был выбран датчик гидростатического уровня Rosemount 3051L, так как он обладает улучшенными значениями основной приведенной погрешности, стабильностью измерений во времени, высокой надежностью. Также отличается наличием HART протокола.

Датчики предназначены для измерения уровня жидкостей в закрытых и открытых резервуарах, для производственных процессов с различными типами фланцевых соединений, с возможностью промывки мембран и защитой от парафиновых отложений.

Технические характеристики

| Наибольший предел дозирования (НПД), кг | 32; 40; 50; 100; 150; 160; 200; 320; 500; 800; 1000; 1200; 1500 |

| Наименьший предел дозирования (НмПД), % от НПД | 10 |

| Класс точности по ГОСТ 10223-97 | 0,2; 0,5; 1,0; 2,5 |

| Управление исполнительными устройствами | электромеханическое, пневматическое |

| Гранулометрический размер используемого материала, мм | от 0,1 до 100 |

| Объемная масса, т/м3 | от 0,1 до 6,0 |

| Плотность жидкой рабочей среды, т/м3 , не более | 1,5 |

Для дозирования жидких сред будет использован будет использован вихревой расходомер Rosemount 8800D с функцией дозирования, так как он обладает следующими преимуществами: высокая точность показаний при достаточно сильных потоках, надежность, простота эксплуатации, отсутствие движущихся частей, большой диапазон измерения по давлению и температуре, и диаметру трубы, стабильность показаний, нечувствительность к загрязнениям и отложениям.

Основные характеристики

Вихревые расходомеры Rosemount позволяют добиться наилучших результатов измерений благодаря устранению мест потенциальных утечек и использованию корпусов, не требующих уплотнителей и отличающихся высокой стойкостью к вибрации.

Давление

Для измерения давления будет использован емкостной датчик, так как он обладает следующими преимуществами: простота изготовления, использование недорогих материалов для производства; малые габариты и вес, низкое потребление энергии, высокая чувствительность, долгий срок эксплуатации, потребность весьма малых усилий для перемещения подвижной части емкостного датчика,

простота приспособления формы датчика к различным задачам и конструкциям.

Для сравнения рассмотрим характеристики нескольких датчиков давления.

| Основные характеристики | Метран - 150 | Сапфир-22 | Метран - 22 |

| Измеряемые среды | жидкости, в т.ч. нефтепродукты; пар, газ, газовые смеси | жидкости, в т.ч. нефтепродукты; пар, газ, газовые смеси | жидкости, в т.ч. нефтепродукты; пар, газ, газовые смеси |

| Принцип действия | емкостной | емкостной | емкостной |

| Диапазоны измеряемых давлений | минимальный 0-0,025 кПа; максимальный 0-68 МПа | минимальный 0,05 кПа; максимальный 2,4 МПа | минимальный 0,16 кПа; максимальный 100 МПа |

| Выходные сигналы | 4-20 мА с HART-протоколом | 4-20 мА с HART-протоколом | 4-20 мА с HART-протоколом |

| Основная приведенная погрешность | ±0,075%; | ±0,15%; | ±0,025%; |

| Гарантийный срок эксплуатации | 3 года | 3 года | 3 года |

| Межповерочный интервал | 5 лет | 5 лет | 5 лет |

| Взрывозащищенное исполнение | вида "искробезопасная цепь" и "взрывонепроницаемая оболочка" | "искробезопасная цепь" | "искробезопасная цепь" |

Для измерения давления будет использован емкостной датчик Метран-150, так как он имеет наименьшую погрешность, улучшенную более компактную конструкцию, обладает поворотным электронным блоком и ЖКИ. Метран-150 сохраняет работоспособность при кратковременном повышении токов или напряжений сверх установленных величин - имеет высокую перегрузочную способность. Непрерывная самодиагностика датчика дает необходимый уровень надежности и защищенности технического процесса. А также более высокие: диапазон измеряемых давлений и основная приведенная погрешность.

Температура

Для измерения температуры будет использован датчик, основанный на принципе действия термопара, так как он обладает следующими преимуществами: позволяет проводить измерения в диапазоне от —200 до +3000 °С, простота изготовления, компактность, высокая чувствительность в широком диапазоне температур, стабильность градуировки, сравнительно малая инерционность.

Для сравнения рассмотрим характеристики нескольких датчиков температуры.

| Основные характеристики | Метран-280 | Rosemount 0065 | Rosemount 0185 |

| Принцип действия | термопара | Термопреобразователь сопротивления | Термопара |

| Диапазон измерения температуры | ТХА(К) с возможностью измерения температуры до 1000°С; | До 600 °С | до 1000°С; |

| Выходной сигнал | 4-20мА/HART | 4-20мА/HART | 4-20мА/HART |

| Межповерочный интервал | 5 лет | 4 года | 4 года |

| Жаропрочные и коррозионностойкие защитные арматуры | + | + | + |

| Взрывозащищенные исполнения | вида "искробезопасная цепь" и "взрывонепроницаемая оболочка" | вида "искробезопасная цепь" и "взрывонепроницаемая оболочка | вида "искробезопасная цепь" и "взрывонепроницаемая оболочка |

| Погрешность | ±0,3% | ±0,4% | ±0,5% |

Для измерения температуры будет использован датчик Метран-280, так как он имеет повышенную защиту от электромагнитных помех, высокую точность, высокую стабильность метрологических характеристик, программируемые уровни аварийных сигналов и насыщения, высокая надежность при длительной эксплуатации, широкий диапазон измеряемых температур, низкая погрешность.

Влажность.

Для измерения влажности будет использован влагомер HUMY 3000 фирмы «MuetecInstruments».

Влажность сыпучих материалов является важным параметром, который активно влияет на качество конечного продукта. Измерение показателя в реальном времени существенно повысит экономическую эффективность производства. Для решения этой задачи разработана система online мониторинга влажности сыпучих материалов.

Датчик системы мониторинга влажности Humy 3000 может быть установлен как на ёмкость, так и в поток сыпучего вещества для измерения его влажности.

Принцип работы системы мониторинга Humy 3000

Комплекс измерения влажности Humy 3000 снабжен стандартным датчиком контроля FMS. Данные получают путём вычисления диэлектрической проницаемости материала. Чувствительный элемент системы (сенсор) посылает в материал высокочастотные электромагнитные импульсы, которые и реагируют исключительно на влагу в сыпучей среде. Благодаря данному методу прибор не чувствителен к размеру и форме гранул, а вместе с тем к наличию примесей.

Технические характеристики Humy 3000:

-Диапазон измерений влажности: 0,1…90%;

-Температура процесса: -10…+140°C;

-Точность: 0,1%;

-Время измерения: 0…999 с;

-Аналоговый выход: 0/4…20 мА;

-Цифровой интерфейс: HART; RS 232; RS 485;

-Защита корпуса: IP67;

-Давление: до 6 бар.

Барьер искрозащиты

Выбранный барьер искрозащиты должен удовлетворять таким требованиям как: иметь входной и выходной сигнал 4-20мА, иметь наименьшую погрешность, подходить по эксплуатационным характеристикам.

| Технические характеристики | БИА-101 | ЭЛЕМЕР-БРИЗ | Метран-630-Ex |

| Погрешность | 0,5% | 0,3% | 0,1% |

| Температура окружающей среды, °C | от –25 °C до +60 °C | от –20 °C до +70 °C | от –30 °C до +80 °C |

| Диапазон напряжения | 18…42В | 20…35В | 18…42В |

| Входной сигнал | 4-20мА | 4-20мА | 4-20мА |

| Выходной сигнал | 4-20мА | 4-20мА | 4-20мА |

| Межповерочный интервал | 2 | 3 | 1 |

| Срок службы, лет | 5 | 3 | 12 |

Обеспечивать искробезопасность электрических цепей датчиков будут барьеры искрозащиты серии Метран-630-Ex, т.к. наиболее подходят по необходимым требованиям, указанным выше. Основными преимуществами над остальными являются наименьшая погрешность и большой срок службы.

Метран-630-Exимеет уровень взрывозащиты "искробезопасная электрическая цепь", маркировка взрывозащиты [Exia] IIC, [Exib]IIC и относятся (по области применения) к электрооборудованию подгруппы IIС, соответствующей категориям взрывоопасной смеси IIС, IIB, IIA.

Клапан.

Регулирующий клапан с электроприводом является одним из основных элементов трубопроводной арматуры в системе регулирования теплового пункта, котельной или теплоэлектростанции. Данный тип оборудования за счет изменения проходного сечения регулирующего клапана изменяет параметры рабочей среды (воды, пара, газа или других жидкостей).

Электродвигательный клапан

В качестве регулирующего органа будут использованы регулирующие двухходовые клапаны серии RV3-320 фирмы «LDM». Клапаны серии RV3x0 предназначены для применения в отоплении, вентиляции, энергетике и химической промышленности.

Магнитный пускатель.

Для запуска в работу и останова мешалок на технологическом процессе, будет применяться пускатель магнитный 9А фирмы Schneider Electric.

Таблица. Технические характеристики магнитного пускателя.

| Основные характеристики | Пускатель магнитный 9А |

| Номинальный ток,А | 9 |

| Степень защиты | IP20 |

| Исполнение | Нереверсивное |

| Напряжение катушки управления, В | 24 |

| Способ монтажа | Din-рейка/монтажная плата |

| Климатическое исполнение | исполнение УХЛ4 |

9) Газоанализатор кислорода.

Для обеспечения взрывозащиты в технологическом процессе используется продувка реактора азотом перед загрузкой в них горючих жидкостей. Окончание продувки должно определяться максимально допустимой концентрацией кислорода в продувочном газе.

Таким образом, для измерения содержания кислорода в отходящей газовой смеси реактора будет использован газоанализатор АГМ-501 фирмы Аналитех.

Газоанализатор представляет собой автоматический многофункциональный стационарный прибор.

Принцип действия газоанализатора основан на применении комплекта электрохимических измерительных датчиков - для измерения содержания О2, СО, NO, NO2, и SO2.

Основные технические характеристики:

Тип сенсора: электрохимический;

Выходные сигналы: токовый выход 4-20 мА, RS-485;

Индикация: цифровая;

Рабочий диапазон температур: от 5 до 40°С (газоанализатор), от -20 до 800°С (пробоотборный зонд);

Межповерочный интервал: 1 год;

Погрешность (абсолютная): ± 0,2

Плотность

Для измерения плотности будет применяться жидкостный плотномер DT300.

Интеллектуальные плотномеры жидкости серии DT300 фирмы Smar Esma предназначены для непрерывного измерения плотности и концентрации жидкости в технологических процессах. Все датчики серии доступны с вариантами протоколов 4-20 мA или HART, FOUNDATION Fieldbus и PROFIBUS-PA. В датчиках плотности серии DT300 применяется технология определения плотности, где замеры производятся при помощи погружаемого в процесс зонда с двумя чувствительными элементами давления и одним температурным сенсором.

Зонд плотномера соединен с емкостным датчиком, вычисляющим дифференциальное давление. Зная дифференциальное давление и температуру, программное обеспечение вычисляет плотность и концентрацию измеряемой жидкости. Эта плотность / концентрация может выражаться в единицах г/см3, кг/м3, фунт/фут3, относительной плотности. Плотномеры DT300 устанавливаются в трубопровод или в реакторы.

Преобразователи плотности серии DT300 нашли широкое применение в химической и нефтехимической промышленности.

Основные технические характеристики плотномеров DT300:

-Погрешность измерения плотности ± 0.0004 г/см3.

-Встроенный датчик температуры и компенсация по температуре.

-Диапазон плотностей измеряемой жидкости 0.5 - 5 г/см3 (500 - 5000 кг/м3).

-Измерение плотности в различным величинах, включая г/см3, кг/м3

-Стандартное присоединение к процессу, отвечающее промышленным и санитарным нормам (пищевое исполнение).

-Непрерывная самодиагностика.

-Взрывозащита: взрывобезопасная оболочка и искробезопасная цепь.

-Полевое исполнение, защищенной от пыли и влаги.

-Полностью цифровой датчик, включая чувствительный элемент, электронику и средства обмена данными.).

Датчик вибрации.

Для измерения вибрации будет использован датчик серии VTV фирмы "ifm electronic GmbH". Датчики используются для вибрационного контроля различных установок и оборудования.

Технические характеристики:

Питание: 9,6…32В DC

Рабочий диапазон: 0…50 м/c

Диапазон частот: 10…1000 Гц

Выход: аналоговый 4-20 мA

Точность: <±2% от диапазона

Повторяемость: <0,5%

Линейность: 0,25%

Температура окружающей среды: -30…+125°С

Класс защиты: IP67/IP68

Взрывобезопасное исполнение

Заключение

В данном курсовом проекте была рассмотрена функциональная схема процесса производства полипропилена.

После анализа особенностей технологического процесса и условий его протекания были установлены параметры, подлежащие контролю, регулированию и блокировке, а для связи системы с полем был подобран комплекс технических средств автоматизации на базе датчиков фирм производителей«Метран», «Rosemount», «Mitsubishi», «Muetec Instruments» и запорной арматуры фирмы «LDM».

Список используемой литературы

1. Андреев Е.Б. Технические средства систем управления технологическими процессами нефтяной и газовой промышленности: учебное пособие / Е. Б. Андреев, В. Е. Попадько. – М.: Нефть и газ, 2005. – 270 с.

2. Перепёлкин В. П. Полипропилен, его свойства и методы переработки. — Л.: ЛДНТП, 1963. — 256 c.

3. Пыжьянова В. Полипропилен// Эксперт-Урал: журнал. — Екатеринбург, 21 октября 2013. — № 42

4. Кузнецов Е.В. Альбом технологических схем производства полимеров и пластических масс на их основе, 1976, 12 с.

5. Датчики: Справочное пособие / В.М. Шарапов, Е.С. Полищук, Н.Д. Кошевой, Г.Г. Ишанин, И.Г. Минаев, А.С. Совлуков. - Москва: Техносфера, 2012. - 624 сСборник технических статейTEH-LIB. http://www.teh-lib.ru

6. Сайт компании Метран. Каталог продукции. http://www2.emersonprocess.com/ru-ru/brands/metran/

7. Сайт компании Rosemount. Каталог продукции. http://www2.emersonprocess.com/ru-ru/brands/rosemount/

8. Сайт компании представителя в России ValveSale. Каталог продукции фирмы SmartHydrodynamicSystems. http://valvesale.ru/firma

Содержание

Введение. 6

1. Описание технологического процесса. 8

2. Выбор параметров, подлежащих регулированию, контролированию, сигнализации, защите, и блокировке. 11

3. Выбор и описание комплекса технических средств. 15

3.1 Выбор датчиков и исполнительных механизмов. 15

1)Уровень. 16

2)Расход и дозирование сыпучих и жидких сред. 17

3)Давление. 18

4)Температура. 20

5)Влажность. 21

6)Барьер искрозащиты.. 22

7)Клапан. 23

8) Магнитный пускатель. 24

9) Газоанализатор кислорода. 25

10)Плотность. 25

11) Датчик вибрации. 27

3.2 Задачи первичной обработки информации. 28

5. Алгоритм циклического опроса датчиков. 30

Заключение. 32

Список используемой литературы.. 33

Введение

Автоматизация технологических процессов является решающим фактором в повышении производительности труда и улучшении качества выпускаемой продукции. Автоматизацией называют этап развития машинного производства, характеризуемый освобождением человека от непосредственного выполнения функций управления производственными процессами и передачей этих функций техническим устройствам. [1]

Материал для производства плёнок (особенно упаковочных), мешков, тары, труб, деталей технической аппаратуры, пластиковых стаканчиков, предметов домашнего обихода, нетканых материалов, электроизоляционный материал, в строительстве для вибро- и шумоизоляции. При сополимеризации пропилена с этиленом получают некристаллизующиеся сополимеры, которые проявляют свойства каучука, отличающиеся повышенной химической стойкостью и сопротивлением старению. Атактический полипропилен используют для изготовления строительных клеев, замазок, уплотняющих мастик, дорожных покрытий и липких пленок. [2]

Структура применения полипропилена в России в 2012 году была следующей: 38 % — тара, 30 % — нити, волокна, 18 % — плёнки, 6 % — трубы, 5 % — полипропиленовые листы, 3 % — прочее.

ТОП-5 крупнейших производителей полипропилена в мире:

| Номер | Компания | Страна | Производственные мощности (тыс. тонн) | Доля мирового рынка (%) |

| 1 | LyondellBasell | Нидерланды | 6 471 | 11,24 |

| 2 | Sinopec | Китай | 4 930 | 6,37 |

| 3 | SABIC | Саудовская Аравия | 3 455 | 5,13 |

| 4 | PetroChina | Китай | 3 038 | 4,69 |

| 5 | Braskem | Бразилия | 2 814 | 4,60 |

Отечественное производство полипропилена началось в 1981 году на Томском нефтехимическом комбинате (ныне «Сибур»). В 1990-е годы установки по производству полипропилена были построены на Московском НПЗ («Газпром нефть» и «Сибур») и «Уфаоргсинтез» («Башнефть»). В 2007 году производство полипропилена открылось на будённовском Ставролене («Лукойл»), а в 2013 году на омском Полиоме. [3]

Описание технологического процесса

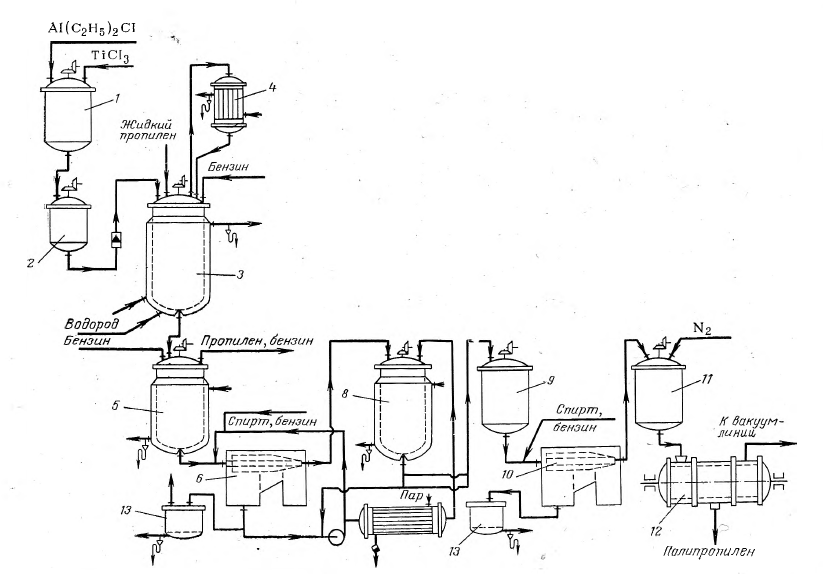

Рисунок-1 схема процесса производства полипропилена. [4]

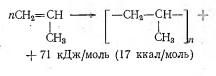

Полипропилен представляет собой высокомолекулярный продукт полимеризации пропилена:

Свойства полипропилена, его молекулярный вес и стереоизомерный состав полностью зависят от условий полимеризации и природы катализатора, а также от степени чистоты и концентрации компонентов полимеризационной среды.

Ценными физико-механическими показателями свойств обладает изотактический полипропилен, получаемый на катализаторах Циглера — Натта, которые состоят из алкилов алюминия, чаще диэтилалюминийхлорида, и треххлористого титана.

На скорость полимеризации и стереорегулярность продукта влияет соотношение компонентов в каталитической системе. При мольном со отношении Аl (С2Н5)2Cl:TiCl3, равном 2:1, проявляется самая большая активность катализатора, а при соотношении, превышающем 3:1,—наибольшая стереорегулярность. Размер частиц TiCl3 так же оказывает влияние на скорость процесса. Чем больше степень дисперсности TiCl3, тем выше будет скорость полимеризации.

С увеличением количества катализатора и повышением температуры процесса будет возрастать скорость полимеризации, но уменьшаться молекулярный вес полипропилена.

Увеличение давления и концентрации мономера в реакционной смеси способствует возрастанию как скорости полимеризации, так и молекулярного веса.

Для равномерного распределения катализатора и облегчения регулирования параметров процесса полимеризацию проводят в среде жидкого углеводорода.

В промышленности полимеризацию пропилена осуществляют в бензине или пропане при темпера туре 65—70°С, давлении 1,0—4,0 МПа (10— 40 кгс/см2).' Регулирование молекулярного веса достигается введением в реакционную среду водорода.

Полимеризацию проводят по схемам: периодической и непрерывной.

Технологический процесс производства полипропилена во многом аналогичен производству поли этилена при низком давлении. Относительно невысокое выделение тепла при полимеризации пропилена, зависящее от скорости процесса, позволяет легко отводить тепло через рубашку аппарата, не прибегая к циркуляции доп. количества мономера и растворителя.

Разложение катализаторного комплекса и промывка полипропилена осуществляются многократной обработкой его раствором изопропилового спирта в бензине. При этом одновременно происходит и отделение атактического полипропилена.

Технологический процесс производства полипропилена по непрерывной схеме (рис. 1) состоит из следующих стадий: приготовление катализаторного комплекса, полимеризация, отделение непрореагировавшего пропилена, разложение катализатора, промывка суспензии полипропилена, отжим, сушка и упаковка полипропилена, регенерация растворите ля, пропилена, промывных растворов и азота.

Приготовление катализаторного комплекса осуществляется смешением 5%-ного раствора А1(С2Н5)2С1 в бензине с порошкообразным ТiС13 в смесителе 1. Суспензия катализатора поступает в промежуточную ёмкость 2, из которой дозируется в полимеризатор 3. Полимеризатор представляет собой цилиндрический аппарат объемом 10 м3, снабженный якорной мешалкой, рубашкой для обогрева и охлаждения, и холодильником 4. В полимеризатор 3 при работающей мешалке непрерывно подаются жидкий пропилен, катализаторный комплекс, бензин и водород.

Продолжительность пребывания реакционной смеси в полимеризаторе при температуре 70 °С и давлении 1,0 МПа (10 кгс/см2) составляет около 6 ч. Степень конверсии 98%. Ниже приведены соотношения компонентов (в маc. ч.):

Пропилен.......................................................100

Катализатор

[Al(C2H5)2C1: TiCl3 = 3:1]........……………..9

Бензин............................................................225

Из полимеризатора полимер в виде суспензии выгружается в сборник суспензии 5, но при этом уровень в полимеризаторе остается постоянным. В сборнике за счет снижения давления до атмосферного осуществляется сдувка растворенного в бензине непрореагировавшего пропилена и разбавление суспензии бензином до соотношения полимер : бензин = 1:10 (маc. ч.),

Разбавленная суспензия обрабатывается на не прерывно действующей центрифуге 6 раствором изопропилового спирта в бензине (25%-ной концентрации по массе). Разложение остатков катализатора проводится в аппарате 8 при интенсивном перемешивании суспензии подогретым в подогревателе 7 до 60 °С раствором изопропилового спирта в бензине (фуга- том). Суспензия полимера через сборник 9 подается на промывку и отжим в центрифугу 10. Отмытый полипропилен подают в вакуум-гребковую сушилку 12, в которой при температуре 95 °С высушивают до влажности не более 0,1%.

Непрореагировавший пропилен, растворитель, промывные растворы и азот поступают на регенерацию и возвращаются в цикл.

Дата: 2019-02-02, просмотров: 601.