Котельный агрегат − устройство в котором для получения пара или горячей воды требуемых параметров используют теплоту, выделяющуюся при сгорании органического топлива.

В производственных и энергетических котельных по давлению получаемого пара котельные агрегаты разделяются на следующие: низкого давления (0,8÷1,6 МПа), среднего (2,4÷4 МПа), высокого (10÷14МПа) и сверхвысокого давления (25÷31Мпа). Паровые котельные агрегаты стандартизированы по параметрам вырабатываемого пара (Р и Т) и мощности.

Котельные агрегаты производительностью 0,01÷5,5 кг/с относятся к котлам малой мощности, производительностью до 30 кг/с к котлам средней мощности и более 30 кг/с (до 500÷1000 кг/с) – к котлам большой мощности.

Водогрейные котлы унифицированы по теплопроизводительности на восемь типов: 4, 6,5, 10, 20, 30, 50, 100 и 180 Гкал/ч. Котлы теплопроизводительностью ниже 30 Гкал/ч предназначаются для работы только в одном режиме (основном). Котлы теплопроизводительностью 30 Гкал/ч и выше допускают возможность работы как в основном, так и в пиковом режимах, т.е. в период максимального теплопотребления при наиболее низких температурах наружного воздуха.

Для котлов теплопроизводительностью до 30 Гкал/ч температура воды на выходе принимается 432 К, а давление воды на входе в котел – 1,6 МПа. Для котлов теплопроизводительностью 30 Гкал/ч и выше максимальная температура воды на выходе принимается 450÷470 К, а давление воды на входе – 2,5 МПа.

Более совершенными являются водотрубные паровые котлы. Они имеют развитые поверхности нагрева, состоящие из труб, заполненных внутри водой и пароводяной смесью, а снаружи обогреваемых продуктами сгорания топлива. Котлы относятся к горизонтально-водотрубным, если трубы расположены под углом к горизонту не более 25о, и к вертикально-водотрубным, если трубы идут более круто или вертикально. В этих котлах путем изменения числа труб в пучках и числа самых пучков удалось увеличить площадь поверхности нагрева, не увеличивая диаметр их барабанов, что в свою очередь дало возможность получить в этих котлах пар высокого давления.

При работе парового котла очень важно обеспечить надежное охлаждение поверхностей нагрева, в которых происходит парообразование. Для этого необходимо соответствующим образом организовать движение воды и пароводяной смеси в испарительных поверхностях нагрева. По характеру организации движения рабочего тела в испарительных поверхностях котельные агрегаты делятся на три типа:

1. с естественной циркуляцией;

2. с принудительной циркуляцией;

3. прямоточные.

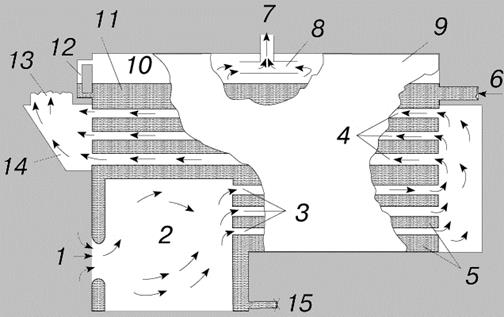

Принципиальная схема прямоточного котла показана на рис 5.1.

Рис.5.1. Принципиальная схема прямоточного котла.

Работа котельной установки осуществляется следующим образом. Топливо вместе с воздухом, подогретым в воздухоподогревателе 10, поступает в топочную камеру 2 через горелку 1. На стенах топочной камеры расположены экраны 3, состоящие из большого числа вертикальных труб, которые соединены в верхней части с барабаном котла 4, а в нижней части − с коллекторами 11.

Образующиеся в результате процесса горения дымовые газы направляются в газоходы котла, омывая при этом первоначально фестоны 6, расположенные на выходе из топки.

После топочной камеры продукты сгорания проходят через пароперегреватель 7, а затем по опускному газоходу через экономайзер 9 и воздухоподогреватель 10.

Вода питательными насосами подается в экономайзер, затем она подается в верхний барабан котла. Из барабана вода по опускным трубам 5 поступает в коллектора. Из коллекторов вода поступает в экранные трубы 3, образующаяся в них пароводяная смесь поступает в барабан котла.

Опускные трубы и коллекторы прокладывают вне топочного пространства. Это создает возможность для осуществления естественной циркуляции воды и пароводяной смеси за счет разности масс столбов воды в опускных и экранных трубах

Принудительную циркуляцию воды в паровом котле можно организовать за счет специального насоса, установленного на опускных трубах.

Принудительная циркуляция воды позволяет увеличить скорость движения и располагать парообразующие трубы в топке любым образом (наклонно, горизонтально), исходя из размещения котла в ограниченных по высоте помещениях и более удобно его конструировать.

Состав котельного агрегата . Котельный агрегат в общем случае состоит из:

- топки;

- поверхностей нагрева: топочных экранов, фестона, кипятильных пучков, пароперегревателя, водяного экономайзера и воздухоподогревателя;

- арматуры;

- гарнитуры;

- каркаса;

- обмуровки.

Поверхности нагрева − трубчатые поверхности, которые с одной стороны получают теплоту от раскаленного слоя топлива или факела, заполняющего топку, или от движущихся продуктов сгорания с высокой температурой, а с другой стороны отдают теплоту или движущемуся пару, или воде, или воздуху.

Поверхности нагрева подразделяют по преобладающему способу тепловосприятия на радиационные и конвективные, а по происходящим процессам преобразования рабочего тела различают нагревательные (экономайзерные), испарительные (парообразующие или кипятильные) и пароперегревательные поверхности.

Топочные экраны (экранные трубы) − радиационные поверхности, расположенные в одной плоскости возле внутренней поверхности стен топочной камеры и способствующие уменьшению теплового потока от продуктов сгорания к обмуровке.

Они являются наиболее интенсивно работающими парообразующими поверхностями нагрева, поскольку воспринимают теплоту излучения от горящего слоя или факела топлива, которая в условиях топки является наиболее эффективным способом теплопереноса.

Фестон − полурадиационная поверхность нагрева, располагаемая в выходном окне топки и образованная, как правило, трубами заднего экрана, разведенными в несколько рядов.

Кипятильный (котельный) пучок - система параллельно включенных труб конвективной парообразующей поверхности котельного агрегата, соединенных общими коллекторами или барабанами.

Коллектор − горизонтально расположенная, как правило, труба, к которой приварен ряд или ряды труб топочного экрана, фестона или пароперегревателя и имеющая больший диаметр, чем трубы перечисленных поверхностей нагрева, предназначенная для разделения потока рабочего тела (воды или пара) наряд параллельных потоков или их объединения.

Барабан − горизонтально расположенный толстостенный полый стальной цилиндр большого диаметра имеющий ряды отверстий цилиндрической формы, в которые вварены или завальцованы трубы кипятильного пучка.

Нижний барабан котельного агрегата полностью заполнен водой с температурой насыщения и кроме объединения труб кипятильного пучка выполняет роль шлакоотстойника.

Верхний барабан кроме объединения труб кипятильного пучка выполняет роль сепаратора (разделителя) потоков пароводяной смеси поступающей по трубам на влажный насыщенный пар и кипящую воду. Из верхней его части отводят пар в пароперегреватель или к потребителю, а из нижней части вода поступает в опускные трубы контуров циркуляции.

Пароперегреватель − устройство состоящее из двух или более коллекторов соединены стальными трубами змеевиками и предназначенное для подсушки влажного насыщенного пара и последующего перегрева сухого насыщенного пара до требуемой температуры.

По способу тепловосприятия пароперегреватели могут быть радиационными, полурадиационными и конвективными.

В зависимости от взаимного направления движения продуктов сгорания и водяного пара их подразделяют на прямоточные, противоточные и пароперегреватели со смешанным током.

Водяной экономайзер − устройство состоящее из двух или более коллекторов соединенных стальными трубами змеевиками или из чугунных оребренных труб последовательно соединенных фасонными патрубками-калачами предназначенное для предварительного подогрева питательной воды, поступающей в верхний барабан парового котельного агрегата или нагрева воды, циркулирующей в системах отопления ,вентиляции и горячего водоснабжения.

Вода подогревается продуктами сгорания, отходящими из котла, благодаря чему уменьшаются потери теплоты с уходящими дымовыми газами, повышается КПД, и, следовательно, уменьшается расход топлива.

Воздухоподогреватель рекуперативный – устройство, состоящее из стального корпуса, тонкостенных труб, двух стальных досок (трубных решеток), к которым приварены концы труб, и двух патрубков один для подачи холодного воздуха, другой для выхода горячего воздуха и предназначенное для подогрева воздуха, подаваемого в топку, за счет теплоты уходящих дымовых газов.

Воздухоподогреватели предназначены для подогрева воздуха поступающего на процесс горения, что уменьшает потери тепла и соответственно увеличивает КПД.

Арматура − устройства, устанавливаемые на трубопроводах или сосудах для управления потоками воды или пара путем изменения проходных сечений с помощью перемещения (поворота) рабочего органа (затвора).

К арматуре относят: вентили, задвижки, обратные и предохранительные клапаны и т.п., которые по способу соединения с трубопроводами подразделяют на фланцевые, муфтовые и сварные. По назначению различают арматуру:

- запорную, предназначенную для перекрытия потока;

- регулирующую для изменения расхода среды;

- распределительно-смесительную для распределения среды по определенным направлениям или для смешивания потоков;

- предохранительную для защиты оборудования при отклонении параметров среды за допустимые пределы;

- обратную, автоматически предотвращающую обратное движение среды:

- фазораспределительную, обеспечивающую автоматическое разделение рабочей среды по фазовому состоянию (конденсатоотводчики).

Гарнитура − устройства, установленные на стенах топки и газоходов, которые обеспечивают возможность наблюдения за топкой и поверхностями нагрева во время работы котельного агрегата, облегчают проникновение во внутрь его и проведение ремонта.

Это лазы, лючки, гляделки, взрывные клапаны и др.

Лазы устанавливают в топке и газоходах для обеспечения проникновения людей и подачи материала и инструмента при внутренних осмотрах и при ремонте. Их изготавливают, как правило, круглого сечения с внутренним проходом (450 ÷ 500) мм.

Лючки предназначены для ввода в газоходы измерительной и диагностической аппаратуры, инструмента и приспособлений, используемых при ремонте и эксплуатации котельного агрегата.

Гляделки используют для проведения измерений во время испытания котельного агрегата и для визуального наблюдения за протеканием процесса горения и за состоянием внутренних поверхностей топки.

Взрывные клапаны устанавливают на боковых и потолочных стенах топки и газоходов с целью устранения или уменьшения разрушений обмуровки при хлопках и взрывах в топочной камере.

Каркас − пространственная рамная металлоконструкция предназначенная для крепления поверхностей нагрева и трубопроводов, ограждений, изоляции, площадок обслуживания и других элементов котельного агрегата.

Обмуровка − многослойная конструкция из кирпичей и плит изготовленных из термостойких низко теплопроводных материалов, предназначенная для уменьшения потерь теплоты в окружающую среду, для защиты обслуживающего персонала от ожогов и обеспечения газовой плотности агрегата.

В качестве жаростойких (1300 ÷ 1600 0С) применяют шамотные изделия. Диатомовые изделия применяют до температуры 900 0С, а при более низких температурах применяют перлитные, асбовермикулитные, асбодуритные материалы, асбест, красный кирпич и др.

Паровые котлы

Котел паровой - сосуд давления, в котором нагревается вода, превращающаяся в пар. Тепловая энергия, подводимая к паровому котлу, может представлять собой тепло от сгорания топлива, электрическую, ядерную, солнечную или геотермальную энергию. Поскольку котел дает только насыщенный пар, его следует отличать от парогенератора, в состав которого в качестве неотъемлемых и необходимых агрегатов могут входить пароперегреватели, экономайзеры и воздухоподогреватели. Котлы применяются как источники пара для отопления зданий и питания технологического оборудования в промышленности, а также машин и турбин, приводящих в действие электрогенераторы. Самые малые паровые котлы бытового назначения дают ок. 20 кг пара в час при давлениях порядка атмосферного. В то же время котлы крупнейших электростанций производят до 4500 т пара в час при давлениях до 28 МПа. Такие давления называются сверхкритическими, поскольку они превышают критическое давление воды (22,1 МПа), при котором вода превращается в пар. Большой паровой котел такого типа может, потребляя несколько сот тонн пылевидного угля в час, производить столько пара при 550° C, сколько необходимо для выработки 1300 МВт электроэнергии. На рис. 1-3 представлены схемы (с указанием основных агрегатов) одного газотрубного и двух водотрубных котлов. Во всех этих котлах имеется топочная камера, в которой сжигается топливо. Горячие газообразные продукты горения уходят из зоны горения и на своем пути омывают поверхности парообразующих (кипятильных) труб, расположенных в газовом тракте. Проходя по шахте котла, эти газы охлаждаются от максимальной температуры в топочной камере до самой низкой в дымоходе. Тепло, отдаваемое газами, поглощается водой, которая нагревается и испаряется. Процесс испарения вызывает естественную циркуляцию (принудительная циркуляция создается механическими средствами - насосами).

Типы паровых котлов

Существуют два основных типа паровых котлов: газотрубные и водотрубные. Все котлы (жаротрубные, дымогарные и дымогарно-жаротрубные), в которых высокотемпературные газы проходят внутри жаровых и дымогарных труб, отдавая тепло воде, окружающей трубы, называются газотрубными. В водотрубных котлах по трубам протекает нагреваемая вода, а топочные газы омывают трубы снаружи. Газотрубные котлы опираются на боковые стенки топки, тогда как водотрубные обычно крепятся к каркасу котла или здания.

Газотрубные котлы

В современной теплоэнергетике применение газотрубных котлов ограничивается тепловой мощностью ок. 360 кВт и рабочим давлением около 1 МПа. Дело в том, что при проектировании сосуда высокого давления, каким является котел, толщина стенки определяется заданными значениями диаметра, рабочего давления и температуры. При превышении же указанных предельных параметров требуемая толщина стенки оказывается неприемлемо большой. Кроме того, необходимо учитывать требования безопасности, так как взрыв крупного парового котла, сопровождающийся мгновенным выбросом больших объемов пара, может привести к катастрофе. При современном уровне техники и существующих требованиях к безопасности газотрубные котлы можно считать устаревшими, хотя пока еще находятся в эксплуатации многие тысячи таких котлов тепловой мощностью до 700 кВт, обслуживающих промышленные предприятия и жилые здания (рис. 1).

Рис. 1. Горизонтальный оборотный дымогарный газотрубный паровой котел: 1 - подвод топлива и воздуха; 2 - топочная камера; 3 - дымогарные трубы прямого прохода; 4 - дымогарные трубы обратного прохода; 5 - задняя трубная решетка; 6 - вход воды; 7 - выход пара; 8 - сепаратор пара; 9 - барабан; 10 - пар; 11 - вода; 12 - водомерное стекло; 13 - дымоход к дымовой трубе; 14 - дымовой короб; 15 - слив.

Водотрубные котлы

Водотрубный котел был разработан в связи с непрерывно растущими требованиями повышения паропроизводительности и давления пара. Дело в том, что, когда пар и вода повышенного давления находятся в трубе не очень большого диаметра, требования к толщине стенки оказываются умеренными и легко выполнимыми. Водотрубные паровые котлы по конструкции значительно сложнее газотрубных. Однако они быстро разогреваются, практически безопасны в отношении взрыва, легко регулируются в соответствии с изменениями нагрузки, просты в транспортировке, легко перестраиваемы в проектных решениях и допускают значительную перегрузку. Недостатком водотрубного котла является то, что в его конструкции много агрегатов и узлов, соединения которых не должны допускать протечек при высоких давлениях и температурах. Кроме того, к агрегатам такого котла, работающим под давлением, затруднен доступ при ремонте. Водотрубный котел состоит из пучков труб, присоединенных своими концами к барабану (или барабанам) умеренного диаметра, причем вся система монтируется над топочной камерой и заключается в наружный кожух. Направляющие перегородки заставляют топочные газы несколько раз проходить через трубные пучки, благодаря чему обеспечивается более полная теплоотдача. Барабаны (разной конструкции) служат резервуарами воды и пара; их диаметр выбирается минимальным во избежание трудностей, характерных для газотрубных котлов (см. выше). Водотрубные котлы бывают следующих типов: горизонтальные с продольным или поперечным барабаном, вертикальные с одним или несколькими паровыми барабанами, радиационные, вертикальные с вертикальным или поперечным барабаном и комбинации перечисленных вариантов, в некоторых случаях с принудительной циркуляцией.

Водогрейные котлы

Водогрейный котел − это устройство, предназначенное для нагрева воды за счет сжигания топлива или использования электрической энергии.

Аналогично паровым котлам существуют два типа водогрейных котлов:

1) Водотрубный водогрейный котел − водогрейный котел, в котором вода движется внутри труб поверхностей нагрева, а продукты сгорания топлива снаружи труб.

2) Газотрубный водогрейный котел − водогрейный котел, в котором продукты сгорания топлива проходят внутри труб поверхностей нагрева, а вода снаружи труб.

Различают жаротрубные, дымогарные и жаротрубно-дымогарные водогрейные котлы.

Преимущества конструкции жаротрубных (и дымогарных) котлов перед водотрубными:

· меньшие габариты;

· простота очистки поверхностей нагрева от сажевых отложений;

· больший диапазон возможного регулирования снимаемой мощности;

· меньшее гидравлическое сопротивление (а значит и меньшие затраты на насосы и электроэнергию);

· высокая ремонтопригодность.

Но в конструкции жаротрубных котлов есть свои недостатки:

- При неграмотном подходе со стороны проектировщиков и эксплуатационных служб в первые же годы могут возникнуть проблемы в виде вздутий, трещин и течи теплообменника.

- Для предотвращения кипения в водотрубных котлах конструкцией уже предусмотрена скорость воды у поверхности нагрева не менее 1 м/с. А вот у жаротрубного без специальных технических решений она настолько мала, что осадок частиц практически неизбежен. То есть водоподготовка таких котельных сама по себе не решает задачи устойчивости работы. На дне теплообменника при отсутствии защиты его футеровочным сводом образуются вздутия из-за шлама и накипи.

- На трубной доске при недостаточном теплообмене из-за нарушения правильной циркуляции дымовые газы создают локальный перегрев и в сварных швах появляются трещины, которые в дальнейшем только увеличиваются.

Рис. 33 − Жаротрубно-дымогарный водогрейный котел.

Прямоточный водогрейный котел − водогрейный котел с последовательным однократным принудительным движением воды.

Стационарный водогрейный котел − водогрейный котел, установленный на неподвижном фундаменте.

Электрический водогрейный котел − водогрейный котел, в котором для нагрева воды используется электрическая энергия.

Классификация водогрейных котлов:

1) В зависимости от мощности водогрейные котлы разделяют на:

· котлы малой мощности ( теплопроизводительность от 4 кВт до 65 кВт);

· котлы средней мощности (теплопроизводительность от 70 кВт до 1750 кВт);

· котлы большой мощности (теплопроизводительность от 1800 кВт и выше).

2) По температурному уровню − в зависимости от температуры получаемого в водогрейных котлах теплоносителя их разделяют на:

· низкотемпературные котлы (температура теплоносителя до 115 ˚С);

· котлы на перегретой воде (температура до 150 ˚С, а в отдельных случаях и выше).

3) По материалу тепловоспринимающих поверхностей водогрейные котлы разделяют на:

· чугунные;

· стальные.

Котлы – утилизаторы

В зависимости от роли котлоагрегатов в основном технологическом проиессе различают котлы-утилизаторы и котлы энерготехнологические.

К котлам - утилизаторам относятся установки, без которых основной технологический процесс может протекать без изменений, К ним относятся котлы-утилизаторы работающие на запечных газах,

К энерготехнологическим котлам относятся установки, без которых основной технологический проиесс не может протекать или претерпевает существенные изменения при их отключении. К таким относятся системы принудительного охлаждения технологических агрегатов, а также котлы для охлаждения продукционных потоков.

Во всех без исключения установках одним из основных факторов является выбор вида и параметров охлаждающей среды. В котлах, использующих вторичные энергоресурсь осуществляют подогрев сетевой воды. Котлы вырабатывают насыщенный или перегретый пар. Выбор параметров пара определяется свойствами теплоносителя, его химическим составом (запыленность, коррозионная активность), а также количеством тепла, содержащегося в отходящих газах; возможностями использования тепла на месте (тепловой схемой технологического процесса) на технологические нужды, теплоснабжение или выработку электроэнергии. В связи с этим выбору параметров пара для каждого объекта использования должно быть уделено большое внимание.

Разработка мер по использованию пара за счет вторичных энергоресурсов на технологические нужды, выработку электроэнергии, теплоснабжение и в комбинированных схемах требует детального изучения тепловых балансов производств и разработки типовых решений с учетом технико - экономического обоснования по использованию пара от котла. Параметры пара также зависят от стабильности работы (технологического режима) основного агрегата — печи.

Технико-экономическое обоснование должно производиться при выборе типа котла для каждого конкретного случая.

Таким образом, использование вторичных энергоресурсов любых видов в технологических процессах связано с повышением энергетической эффективности, улучшением показателей технологических процессов и условий зашиты окружающей среды, то есть в единый процесс сведены технология и энергетика.

Энерготехнологические котлы и котлы-утилизаторы можно классифицировать по:

- отраслям промышленности, в которых используются вторичные энергоресурсы: котлы для черной и цветной металлургии, химической промышленности; сернокислотного и азотного производств, целлюлозно- бумажной, строительной, нефтеперерабатывающей и нефтехимической промышленности;

- уровню температур используемого в котлах теплоносителя высокотемпературные (температура газов перед охлаждением в котле > 1000 0С и низкотемпературные (температура газов <1000°С);

- технологическим агрегатам, за которыми или в которых устанавливаются теплоиспользуюшие котлы: за мартеновскими пенами, конвертерами, обжиговыми с кипятим слоем, флюмингоаыми, нагревательными, шлаковозгоночными, прокалочными, шахтными, отражательными печами, за печами кислородно-взвешенной плавки, сухого тушения кокса и др.;

- способу передачи тепла в поверхностях нагрева: конвективные (тепло от газов преимущественно отнимается конвекцией); радиационные (тепло преимущественно передается радиационным способом): радиаиионно- конвективные;

- конструктивному признаку: газотрубные; водотрубные (с принудительной или естественной циркуляцией пароводяной смеси).

Дата: 2019-02-02, просмотров: 494.