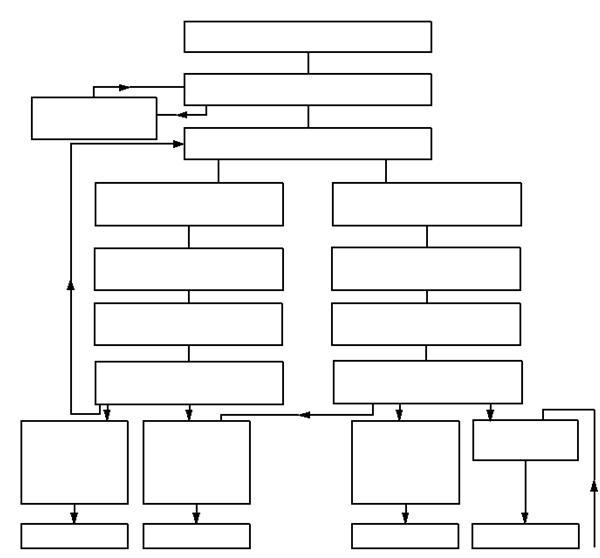

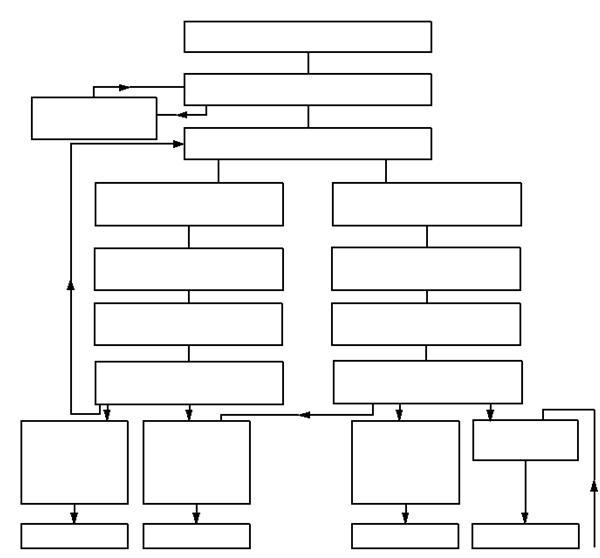

На рис. 52 представлена принципиальная схема производства пятислойных древесностружечных плит. На схеме показан технологический процесс до операции дозирования частиц для смешивания со связующим, после дозирования следуют операции: а) смешивания частиц со связующим; б) формирования ковра; в) удаления металлических

включений из ковра во время его продвижения под электромагнитным устройством; г) подпрессовки ковра в прессе непрерывного действия; д) разделения ковра на брикеты; е) контрольного взвешивания брикетов; ж) прессования стружечных плит; з) контрольного взвешивания плит; к) кондиционирования древесностружечных плит; л) калибрования и шлифования плит; м) сортировки плит; н) складирования. К особенностям этого технологического процесса относятся: использование в качестве основного сырья щепы, применение высокопроизводительного оборудования, непрерывное формирование ковра, подпрессовка ковра в прессе непрерывного действия.

| Бункер

частиц

наружного слоя

| |

| Бункер

частиц

внутреннего слоя

| |

| Бункер

частиц

промежуточного слоя

| |

| Бункерование сырых

древесных частиц

| |

| Бункерование сырых

древесных частиц

| |

| Измельчение щепы в

дисковых станках

| |

| Измельчение щепы в

центробежных станках

| |

| Доизмельчение крупной щепы

| |

| Измельчение древесины в щепу

| |

Рис.52 Схема технологического процесса производства пятислойных

Древесностружечных плит

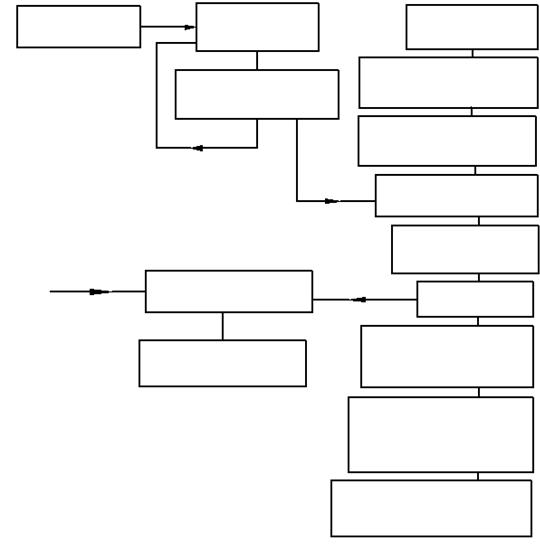

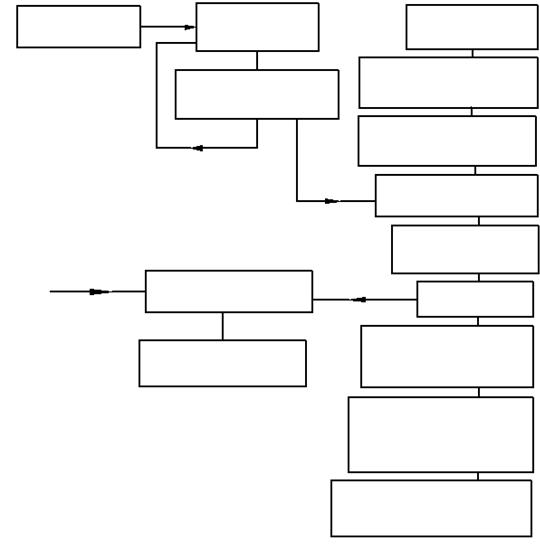

На рис. 53 приведена принципиальная схема производства многослойных плит. Основная особенность многослойной плиты - постепенный переход от мелких стружек на поверхности плиты к крупным в ее середине и достижение лучшей симметрии в укладке частиц, обеспечивающей большую ее устойчивость к короблению. Преимущество таких плит – высокое качество поверхности, необходимое для ламинирования. Технологический процесс, как видно из рис.53, допускает использование всех видов сырья ; он отличается простотой организации, поскольку все частицы направляются в общий бункер сырой стружки и до сортировки обрабатываются в одном потоке. Во время первой сортировки из частиц удаляется пыль в отдельный бункер, откуда дозированно направляется на смешивание со связующим.

| Смешивание стружки со

связующим

| |

| Сортировка стружки для

раздельного смешивания

различных фракций со

связующим

| |

| Бункерование сухой

стружки

| |

| Смешивание пыли со

связующим

| |

| Бункерование сырой

стружки

| |

| Измельчение стружек

по ширине

| |

| Разделка круглых лесоматериалов

| |

| Измельчение щепы и

отходов стружки

| |

Рис 53. Принципиальная схема производства многослойных

древесностружечных плит

Освобожденные от пыли частицы из бункера сухой стружки поступают в сортировку для разделения на фракции и последующего пофракционного смешивания со связующим, а затем снова соединяются в один поток и вместе с пылью поступают на формирование ковра в формирующую машину с пневматическим фракционированием, что обеспечивает формирование многослойного ковра и получение из него многослойных плит.

После указанных на рис. 53 операций смешивания стружки и пыли со связующим следует: а) формирование ковра; б) разделение ковра на пакеты; г) поперечная обрезка пакетов; д) прессование плит; е) обрезка плит; ж) шлифование; з) раскрой плит.

Появились новые технологические процессы производства древесностружечных плит, в том числе отличающиеся применением одноэтажных прессов непрерывного действия, получением плит с ориентированными в различных слоях частицами (частицы укладываются с параллельным или приблизительно параллельным расположением по длине в отдельных слоях и их пересечением в смежных слоях подобно укладке листов в фанере). Последний процесс разработан фирмой « Бизон» (ФРГ). Эта фирма разработала и другие процессы, например, основанные на использовании минеральных связующих, порошкообразных смол.

Технологический процесс производства древесностружечных плит экструзионного прессования отличается совмещением операций формирования ковра и прессования плит в прессе. Однако этот технологический процесс не позволяет получить плиты с высокой прочностью при изгибе без облицовки прочными материалами, например пластиками. При использовании нетоксичных смол и клеев эти плиты могут найти широкое применение в домостроении в качестве стеновых панелей.

Контрольные вопросы.

1. Основные преимущества древесностружечных плит (ДСтП) по сравнению с другими древесными материалами.

2. Способы прессования и их характеристики.

3. По каким признакам классифицируют ДСтП (конструкции, вид используемых частиц, характер их расположения, физические свойства, назначение)?

4. Размерные и качественные характеристики ДСтП.

5. Охарактеризовать схемы технологических процессов ДСтП в зависимости от их конструкции, достоинства и недостатки.

6. Какие общие и отличительные особенности технологий в зависимости от конструкции ДСтП.

7. Объясните возможность взаимного использования ряда технологических операций в различных технологиях.

8. Какая из технологий, на ваш взгляд, наиболее приемлема (по технологическим, техническим и экономическим условиям)? Обосновать?

4.3. Сырье для производства плит и его подготовка к измельчению

Сырье

Для производства плит применяют дровяную древесину для технологических нужд, отходы лесопиления и деревообработки, а также лесосечные отходы.

Дровяная древесина поставляется длиной от 0,33 м и кратной ей, диаметром от 4 см и выше. Разрешается поставка всех пород древесины. Допускается внутренняя гниль до ½ диаметра, червоточина и кривизна. Количество дровяной древесины достигает 40% от спиленного в лесу сырья.

Отходы лесопиления: рейки (10-15%) от распиленного сырья, горбыли (5-10%), опилки (8-12%) на каждую лесопильную раму в год образуется 10-15 тыс. м3 отходов, пригодных для древесностружечных плит.

Отходы фанерного производства: шпон-рванина (28-32%), срезки фанеры (3-4%). Общие потери в фанерном производстве, не считая усушки и упрессовки, составляют 45-52% от перерабатываемого сырья.

Отходы мебельного производства: обрезки (32-40% от объема сырья), стружка (14-17%), опилки и пыль (12-14%).

Лесосечные отходы перерабатываются в технологическую щепу и могут быть использованы для плит.

В производстве плит могут использоваться различные породы древесины, однако применение тех или иных пород сказывается на физико-механических свойствах плит, причем физико-механические свойства древесины определяют физико-механические свойства плит. Наиболее целесообразно в производстве плит использовать тополь и хвойную древесину, однако такие породы, как береза, бук, ольха, осина, тоже могут использоваться, но физико-механические свойства плит будут хуже (табл. 21) .

Таблица 21