Лекции

по курсу «Металлические конструкции»

для студентов, обучающихся по специальности 270102 –

«Промышленное и гражданское строительство»

Часть I

Краснодар 2003

Содержание

1 Введение. 4

1.1 Исторический очерк развития металлических конструкций. 4

1.2 Номенклатура и область применения металлических конструкций. 4

1.3 Основные особенности металлических конструкций. 5

1.4 Принципы проектирования металлических конструкций. 6

1.4.1 Организация проектирования. 6

2 Материалы металлических конструкций. Стали для строительных конструкций. 7

2.1 Группы стали. 7

2.2 Механические свойства стали. 7

2.3 Влияние химического состава на механические свойства стали. 8

2.4 Улучшение механических свойств стали. 8

2.5 Виды производства стали, применяемой в металлических конструкциях. 9

2.6 Сортамент для стальных конструкций. 11

2.7 Алюминиевые сплавы, и их состав, свойства и особенности работы.. 11

3 Основы расчета металлических конструкций. 13

3.1 Группы предельных состояний. 13

3.2 Нагрузки, действующие на сооружение. 14

3.3 Предельное сопротивление материала. 15

3.4 Расчет конструкций по предельным состояниям и сопоставление его с расчетом по допускаемым напряжениям.. 15

4 Работа материалов и элементов металлических конструкций и основы норм расчета элементов. Виды напряжений и их учет при расчете элементов конструкций. 16

4.1 Работа стали на растяжение. 16

4.2 Работа стали при сложном напряженном состоянии. 17

4.3 Работа стали на сжатие. 17

4.4 Работа стали при неравномерном распределении напряжения. 18

4.5 Работа стали при повторных нагрузках. Усталостная и вибрационная прочность. 18

4.6 Работа стали при различных температурах. 19

4.7 Старение стали. 19

4.8 Коррозия стали. 20

4.9 Упруго пластическая работа стали при изгибе. Шарнир пластичности. 20

4.10 Работа стержней при кручении. 22

4.11 Устойчивость элементов металлических конструкций. 23

4.12 Потеря устойчивости центрально сжатых стержней. 23

4.13 Потеря устойчивости внецентренно сжатых стержней. 24

4.14 Потеря устойчивости изгибаемых элементов. 25

4.15 Потеря местной устойчивости элементов металлических конструкций. 26

5 Сварные соединения металлических конструкций. 26

5.1 Типы сварных соединений и швов. 27

5.2 Расчет стыковых сварных швов. 28

5.3 Расчет угловых сварных швов. 29

5.3.1 Фланговые угловые швы.. 30

5.3.2 Лобовые угловые швы.. 30

5.4 Расчет комбинированных сварных соединений. 31

5.5 Особенности расчета сварных соединений в конструкциях из алюминиевых сплавов. 31

5.6 Конструктивные требования к сварным соединениям. 31

9 Болтовые и заклепочные соединения. 33

9.1 Болтовые соединения. 33

9.1.1 Болты грубой, нормальной точности. 33

9.1.2 Болты повышенной точности. 33

9.1.3 Высокопрочные болты.. 33

9.1.4 Анкерные болты.. 34

9.2 Заклепочные соединения. 34

9.3 Расчет болтовых и заклепочных соединений. 34

9.3.1 Расчет болтов и заклепок на срез. 35

9.3.2 Расчет болтового и заклепочного соединения на смятие. 35

9.3.3 Расчет болтов и заклепок на растяжение. 35

9.3.4 Расчет высокопрочных болтов. 36

9.4 Конструирование болтовых и заклепочных соединений. 36

10 Колонны.. 37

10.1 Центрально-сжатые колонны.. 37

10.1.1 Сплошные колонны.. 38

10.1.1.1 Типы сечений стержня. 38

10.1.1.2 Расчет стержня колонны.. 38

10.1.1.3 Конструирование базы центрально сжатой колонны.. 40

10.1.1.4 Расчет базы центрально-сжатой колонны.. 42

10.1.1.5 Конструирование и расчет оголовка колонны.. 43

10.1.2 Сквозные колонны.. 45

10.1.2.1 Типы сечений и соединений ветвей сквозных колонн. 45

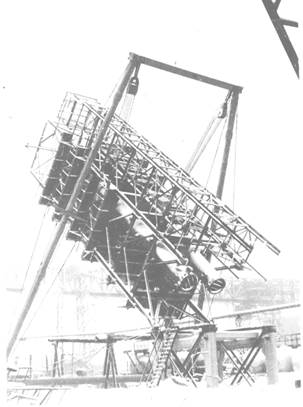

10.1.2.2 Стержень сквозной колонны с планками в двух плоскостях. 46

10.1.2.3 Стержень сквозной колонны с раскосами в двух плоскостях. 46

11 Балки и балочные конструкции. 47

11.1 Балочные клетки. 47

11.2 Плоский стальной настил балочных клеток. 48

11.2.1 Расчет жесткого настила  /t <50. 49

/t <50. 49

11.2.2 Расчет настила при 50<  /t <300 (изгиб с растяжением) 49

/t <300 (изгиб с растяжением) 49

11.2.3 Расчет прокатной балки. 49

11.2.4 Расчет разрезных составных балок. 50

11.2.4.1 Предварительный подбор сечения балки. 50

11.2.4.2 Компоновка сечения балки. 51

11.2.4.3 Проверка прочности балки. 52

11.2.4.4 Проверка жесткости балки. 53

11.2.4.5 Изменение сечения по длине балки. 53

11.2.4.6 Проверка общей устойчивости балки. 54

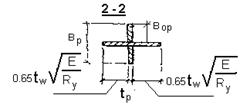

11.2.4.7 Проверка местной устойчивости сжатого пояса балки. 54

11.2.4.8 Проверка местной устойчивости стенки балки. 54

11.2.4.9 Расчет поясных швов. 55

11.2.4.10 Расчет опорного ребра. 56

11.2.4.11 Расчет монтажного стыка на высокопрочных болтах. 56

11.2.4.12 Конструкция сварного стыка. 58

12 Фермы.. 58

12.1 Классификация ферм.. 58

12.2 Компоновка ферм.. 59

12.3 Расчет ферм.. 60

12.3.1 Основные нагрузки на фермы.. 60

12.3.2 Определение усилий в стержнях фермы. 61

12.3.3 Расчетные длины стержней ферм.. 62

12.3.4 Обеспечение обшей устойчивости ферм в системе покрытия. 63

12.3.5 Выбор типа сечения. 63

12.3.6 Подбор сечения сжатых стержней. 63

12.3.7 Подбор сечения растянутых стержней. 64

12.3.8 Подбор сечения стержней по предельной гибкости. 64

12.3.9 Конструирование и расчет узлов ферм.. 64

Введение

Субъективный фактор.

Организация проектирования

Проектирование зданий и сооружений производится на основании задания на проектирование. Проектирование выполняется в две стадии – проектное задание и рабочие чертежи.

В проектном задании устанавливается экономическая целесообразность и техническая возможность строительства. На этой стадии проектирования обосновывается применение МК, определяется основная конструктивная схема сооружения и подбираются соответствующие типовые конструкции.

Рабочий проект состоит из 2-х частей: КМ и КМД.

Проект КМ выполняет проектная организация. Пояснительная записка, расчеты, компоновочная схема, чертежи важных узлов, спецификация на металл.

Проект КМД выполняет КБ завода на основании КМ с учетом технологических особенностей завода.

2 Материалы металлических конструкций.

Стали для строительных конструкций

Сталь – это сплав железа с углеродом (углерода до 2 %) и незначительным количеством примесей (которые не вводятся преднамеренно, а попадают из руды или образуются в процессе выплавки) и легирующих компонентов (которые вводятся для улучшения свойств стали).

Группы стали

В зависимости от содержания легирующих компонентов стали, делятся на четыре группы:

1) углеродистые – легирующие элементы специально не вводятся;

2) низколегированные – суммарное содержание легирующих элементов до 2,5 %;

3) среднелегированные – легирующих компонентов 2,5-10 %;

4) высоколегированные – легирующих компонентов более 10 %.

Углеродистая сталь в зависимости от содержания углерода подразделяется на:

а) малоуглеродистую с содержанием углерода 0,09-0,25 % (в основном применяется в строительстве);

б) среднеуглеродистую с содержанием углерода 0,25-0,6 % (конструкционная, применяется в машиностроении);

в) высокоуглеродистую с содержанием углерода 0,6-2% (инструментальная).

В строительстве в основном применяются малоуглеродистая сталь, (обладающая большой пластичностью, ковкостью, хорошей свариваемостью, плохой закаливаемостью) и низколегированные стали повышенной и высокой прочности, обладающие меньшей склонностью к хрупким разрушениям. По своей структуре низкоуглеродистая (малоуглеродистая) сталь является однородным кристаллическим телом, состоящим из зерен (кристаллов) феррита, занимающих почти весь объем стали, а также перлитовых и цементитовых включений между зернами феррита и по его граням. Вкрапления и прослойки перлита, обволакивая зерна феррита, создают как бы жесткую и упругую “сетку” (решетку, каркас) вокруг мягкого и пластичного феррита. Такое строение стали, объясняет её работу под нагрузкой и её пластические свойства (упругая стадия – работа решетки перлита; площадка текучести – разрушение решетки перлита с включением в работу феррита).

Структура низколегированных и среднелегированных сталей похожа на структуру малоуглеродистой стали. Прочностные свойства низколегированных сталей повышается благодаря введению различных легирующих элементов, которые упрочняют сетку (решетку) между зернами феррита.

Механические свойства стали

Характеризуют следующие основные показатели.

1) Предел текучести s T характеризующий напряжение, до достижения которого можно считать металл работающим упруго и пользоваться методами расчета по упругой стадии материала. Предел текучести является началом границы пластической стадии работы металла, его текучести, т. е. началом возрастания деформаций при неизменной нагрузке.

2) Временное сопротивление (предел прочности) s B характеризующее условное напряжение разрыва растянутого образца (отношение разрушающей нагрузки к первоначальной площади сечения). Временное сопротивление характеризует прочность стали.

3) Относительное удлинение e - отношение приращения длины образца после разрыва к ее исходному значению. Различают два относительных удлинения: для длинного круглого образца (Lрасч= 10d)-d10 и для короткого (Lрасч= 5d)-d5. Относительное удлинение характеризует, пластические свойства стали.

4) Ударная вязкость αн – работа, затраченная на разрушение специального образца ударным изгибом. Ударная вязкость характеризует склонность стали к переходу в хрупкое состояние. Испытания на ударную вязкость могут проводиться при нормальной температуре t = 20 °C, а также при отрицательных температурах t = -20 °С, t = -40 °С, t = -70 °С и после механического старения. При отрицательных температурах и после механического старения склонность стали к переходу в хрупкое состояние увеличивается и значение ударной вязкости уменьшается. Порог хладноломкости - t°С при которой происходит спад ударной вязкости или снижение её ниже 0,03

|

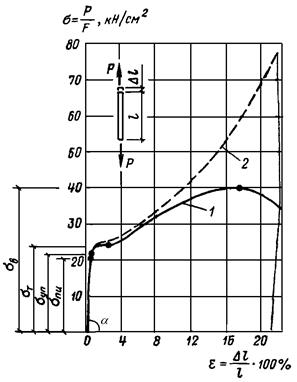

Диаграмма работы малоуглеродистой стали при растяжении. s |

5) Изгиб в холодном состоянии на 180°С. Это испытание характеризует пластические свойства стали и склонность ее к трещинообразованию.

Группы предельных состояний

Первая группа – по исчерпанию несущей способности (прочности, устойчивости или выносливости).

Вторая группа – по пригодности к нормальной эксплуатации в соответствии с заданными технологическими или бытовыми условиями.

Ко второй группе предельных состояний относятся состояния затрудняющие нормальную эксплуатацию или снижающие долговечность в следствии появления недопустимых перемещений колебаний и др. Расчет конструкций по предельным состояниям направлен на предотвращение наступления любого из предельных состояний при возведении сооружения в течение всего срока службы. Граничное условие первой группы предельных состояний:

,

,

где  - наибольшее расчетное усилие в элементе конструкций от суммы расчетных нагрузок наиболее не выгодной комбинации;

- наибольшее расчетное усилие в элементе конструкций от суммы расчетных нагрузок наиболее не выгодной комбинации;

- предельное усилие, которое может воспринять рассчитываемый элемент(зависит от материала и размеров элемента).

- предельное усилие, которое может воспринять рассчитываемый элемент(зависит от материала и размеров элемента).

Граничное условие второй группы предельных состояний :

f  fu,

fu,

где f – деформация или перемещение конструкции (зависит от нагрузок, материала и системы конструкций);

fu – предельных деформация или перемещение (зависит от значения конструкции и устанавливается СНиП).

Работа стали на растяжение

Связь между напряжением и удлинением образца на начальном этапе испытания следует закону Гука

s  ,

,

где Е – коэффициент пропорциональности между напряжением и удлинением, носящий название модуля упругости и равный для стали 21000кН/см2

Геометрически модуль упругости представляет собой

.

.

Линейная связь между напряжением и удлинением сохраняется до величины напряжений примерно 20 кН/см2 и со ответствует пределу пропорциональности sпц. Несколько выше этой точки лежит предел упругости sуп, соответствующий такой деформации, которая практически полностью исчезает после разгрузки образца. Предел упругости ограничивает область упругой работы материала. При дальнейшей нагрузке образца модуль упругости стали уменьшается (криволинейная часть диаграммы) и при напряжении около 24 кН/см2 становится равным нулю (начало горизонтального участка диаграммы). Это напряжение называется пределом текучести Ryn. В дальнейшем образец продолжает удлиняться без приложения дополнительной нагрузки, т. е. как бы «течет».

Область работы материала между напряжениями sуп и Ryn является областью упругопластической работы. Горизонтальный участок диаграммы называется площадкой текучести. При относительном удлинении образца около 2,5% «течение» заканчивается и материал становится снова несущеспособным, он как бы самоупрочняется (область самоупрочнения).

При дальнейшем увеличении нагрузки удлинения продолжают нарастать, в образце образовывается шейка (местное сужение) и при относительном удлинении 20— 25% происходит разрыв.

Наибольшее условное напряжение, достигнутое в образце (точка Run=40 кН/см2 для стали 3), называется временным сопротивлением (пределом прочности) стали. Напряжение называется условным потому, что прикладываемую к образцу силу делят на первоначальную площадь образца без учета его сужения. Поэтому и всю диаграмму иногда называют условной.

Из диаграммы видно, что упругая область работы стали составляет примерно 1/200 часть упруго-пластической и здесь содержится большой резерв прочности.

Работа стали на сжатие

Сталь при работе на сжатие в коротких элементах ведет себя так же, как и при растяжении. Значение предела текучести Ryn, модуля упругости Е и величина площадки текучести равны аналогичным показателям при растяжении. Однако разрушить путем сжатия короткие образцы, изготовленные из пластичной стали, не представляется возможным из-за расплющивания образца. При расчете коротких элементов, которые не могут потерять устойчивость, расчетное сопротивление принимается более высоким чем, при растяжении и сжатии. Иная картина наблюдается в длинных сжатых элементах, длина которых в несколько раз превышает ширину поперечного сечения (гибкие элементы). В этом случае элемент может потерять свою несущую способность, т. е. способность сопротивляться внешним воздействиям, не в результате разрушения материала, а в результате потери устойчивости (продольного изгиба).

Старение стали

Старением называется изменение свойств материалов во времени без существенного изменения его макроструктуры. В процессе старения свойства стали изменяются: увеличиваются пределы упругости syn, текучести Ryn и прочности Run, снижается относительное удлинение e, уменьшается ударная вязкость а, сталь становится более хрупкой. Причина старения – постепенный переход металла в более устойчивую структуру. Сталь в целом становится более прочной но менее пластичной. Различают два вида старения – термическое (дисперсионное твердение) и деформационное.

Термическое старение происходит после нагрева до сравнительно невысоких температур (искусственное старение), либо протекает при комнатной температуре (естественное старение). Деформационное старение происходит после пластического деформирования при температурах ниже температуры рекристаллизации.

Время старения весьма неопределенно – от нескольких дней до десятилетий. Оно зависит от структуры стали (величина зерна), её загрязненности, температуры и механических воздействий. Старению наиболее подвержены кипящие стали.

При расчетах металлоконструкций естественное старение стали не учитывается, так как повышению пределов текучести и прочности сопутствуют снижение пластичности и увеличение хрупкости. В алюминиевых сплавах старение используется для упрочнения материала.

Коррозия стали

Коррозия может быть химической, вызванной непосредственным воздействием на металл агрессивных жидкостей или газов, и электрохимической, вызванной воздействием влаги и атмосферы на поверхностный слой металла.

Скорость коррозии в чистом воздухе при небольшой его относительной влажности невелика и составляет сотые доли миллиметра толщины в год. В условиях агрессивных сред промышленных предприятий она увеличивается и может быть очень интенсивной. Известны случаи выхода из строя стальных конструкций перекрытий зданий с агрессивной средой через 15—20 лет работы, нижних частей колонн зданий через 30 лет работы.

Разрушение может быть от общей поверхностной коррозии, когда рабочая площадь уменьшается и происходит перенапряжение элемента, и от местной коррозии. Продукт коррозии – ржавчина, имеет значительно больший объем, чем металл, из которого она образовалась. Кроме того, увлажнение вызывает разбухание ржавчины и еще большее увеличение ее объема. Ржавчина, заполняя трещины на поверхности металла, являющиеся следствием прокатки, сварки, дефектов структуры, усталости металла и других причин, и затем, увеличиваясь в объеме расширяет и углубляет их, ослабляя сечение конструкции и образуя концентраторы напряжений. Развиваясь между склепанными элементами, ржавчина вызывает местные вздутия и даже отрыв головок заклепок.

В узких щелях конструкций при наличии в них влаги и пыли возможно образование коррозии в виде раковины, заполненной ржавчиной. Такие раковины могут иметь довольно большие размеры и представлять опасность для несущей способности элемента.

Основными мероприятиями по борьбе с коррозией металлоконструкций являются:

1) проектирование металлических конструкций без узких щелей, пазух, с формой сечений элементов, хорошо обтекаемой воздушными струями, не удерживающих пыли, открытых для окраски;

2) высококачественная огрунтовка изготовленных конструкций и последующая их окраска правильно выбранными лакокрасочными покрытиями;

3) периодическая окраска металлических конструкций в процессе эксплуатации (обычно через 3—6 лет работы).

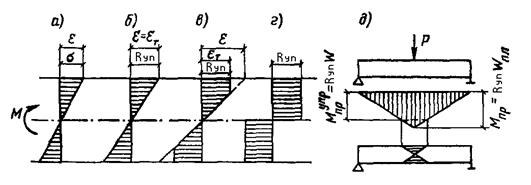

4.9 Упруго пластическая работа стали при изгибе.

Шарнир пластичности

Напряжение при изгибе в упругой стадии распределяется в сечении по линейному закону. Напряжения в крайних волокнах для симметричного сечения определяются формулой:

,

,

где М – изгибающий момент;

W — момент сопротивления сечения.

С увеличением нагрузки (или изгибающего момента М) напряжения будут увеличиваться и достигнут значения предела текучести Ryn.

Ввиду того, что предела текучести достигли только крайние волокна сечения, а соединенные с ними менее напряженные волокна могут еще работать, несущая способность элемента не исчерпана. С дальнейшим увеличением изгибающего момента будет происходить удлинение волокон сечения, однако напряжения не могут быть больше Ryn. Предельной эпюрой будет такая, в которой верхняя часть сечения до нейтральной оси равномерно сжата напряжением Ryn. Несущая способность элемента при этом исчерпывается, а он может как бы поворачиваться вокруг нейтральной оси без увеличения нагрузки; образуется шарнир пластичности.

|

|

В месте пластического шарнира происходит большое нарастание деформаций, балка получает угол перелома, но не разрушается. Обычно балка теряет при этом либо общую устойчивость, либо местную устойчивость отдельных частей. Предельный момент, отвечающий шарниру пластичности,

,

,

где Wпл = 2S – пластический момент сопротивления

S – cтатический момент половины сечения относительно оси, проходящий через центр тяжести.

Пластический момент сопротивления, а следовательно предельный момент, отвечающий шарниру пластичности больше упругого. Нормами разрешается учитывать развитие пластических деформаций для разрезных прокатных балок, закрепленных от потери устойчивости и несущих статическую нагрузку. Значение пластических моментов сопротивления при этом принимаются: для прокатных двутавров и швеллеров:

Wпл =1,12W – при изгибе в плоскости стенки

Wпл =1,2W – при изгибе параллельно полкам.

Для балок прямоугольного поперечного сечения Wпл = 1,5 W.

По нормам проектирования развития пластических деформаций допускается учитывать для сварных балок постоянного сечения при отношениях ширины свеса сжатого пояса к толщине пояса  и высоты стенки к ее толщине

и высоты стенки к ее толщине  .

.

В местах наибольших изгибающих моментов недопустимы наибольшие касательные напряжения; они должны удовлетворять условию:

.

.

Если зона чистого изгиба имеет большую протяженность, соответствующий момент сопротивления во избежании чрезмерных деформаций принимается равным 0,5(Wyn+Wпл).

В неразрезных балках за предельное состояние принимается образование шарниров пластичности, но при условии сохранения системой своей неизменяемости. Нормами разрешается при расчете неразрезных балок (прокатных и сварных) определять расчетные изгибающие моменты исходя из выравнивания опорных и пролетных моментов (при условии, что смежные пролеты отличаются не больше чем на 20%).

Во всех случаях, когда расчетные моменты принимаются в предположении развития пластических деформаций (выравнивания моментов), проверку прочности следует производить по упругому моменту сопротивления по формуле:

При расчете балок из алюминиевых сплавов развитие пластических деформаций не учитывается. Пластические деформации пронизывают не только наиболее напряженное сечение балки в месте наибольшего изгибающего момента, но и распространяются по длине балки. Обычно в изгибаемых элементах кроме нормальных напряжений от изгибающего момента есть еще и касательное напряжение от поперечной силы. Поэтому условие начала перехода металла в пластическое состояние в этом случае должно определяться приведенными напряжениями sчеd:

.

.

Как уже отмечалось, начало текучести в крайних фибрах (волокнах) сечения еще не исчерпывает несущие способности изгибаемого элемента. При совместном действии s и t предельная несущая способность примерно на 15% выше чем при упругой работе, и условие образования шарнира пластичности записывается в виде:

,

,

При этом должно быть  .

.

Расчет угловых сварных швов

|

|

Угловые швы располагают в углах, образованных гранями соединяемых элементов. Катетом шва  называется размер наименьшего из его катетов.

называется размер наименьшего из его катетов.

Фланговые угловые швы

Под воздействием продольного усилия работают на срез. Поверхность среза располагается примерно по биссектрисе углового шва, имея высоту  .

.

Расчетная площадь среза швов

где  – расчетный катет углового сварного шва;

– расчетный катет углового сварного шва;

– расчетная длина шва (суммарная).

– расчетная длина шва (суммарная).

Коэффициент  зависит от формы шва, глубины провара, способа сварки и принимается: от 0,7 до 1,15 по нормам проектирования.

зависит от формы шва, глубины провара, способа сварки и принимается: от 0,7 до 1,15 по нормам проектирования.

Напряжения в угловых фланговых швах по металлу шва проверяют по формуле

или

или  ;

;

по металлу границы сплавления:

где  – расчетное сопротивление угловых швов срезу по металлу шва;

– расчетное сопротивление угловых швов срезу по металлу шва;

– расчетное сопротивление угловых швов срезу по металлу границы сплавления;

– расчетное сопротивление угловых швов срезу по металлу границы сплавления;

– суммарная расчетная длина швов;

– суммарная расчетная длина швов;

– коэффициенты глубины провара;

– коэффициенты глубины провара;

– коэффициенты условий работы шва;

– коэффициенты условий работы шва;

– коэффициент условий работы соединения конструкции.

– коэффициент условий работы соединения конструкции.

Лобовые угловые швы

Находятся в более сложном напряженном состоянии, чем фланговые. Усилие круто перетекает через шов с одного соединяемого элемента на другой, линии силового потока резко искривляются, и поэтому в шве одновременно возникают напряжения от осевой силы, изгиба и среза. Швы разрушаются также по поверхности, проходящей примерно по биссектрисе шва. Из-за сложности напряженного состояния лобовые швы рассчитывают условно на срез по минимальной площади среза швов. Полученные напряжения сравнивают с расчетным сопротивлением углового шва, которое для угловых швов одинаково при всех видах силовых воздействий. Таким образом, расчетная формула проверки напряжений в лобовых угловых швах та же, что и для фланговых швов.

При действии изгибающего момента на прямоугольный элемент, прикрепленный угловыми швами, напряжения в швах определяют так же, как условные напряжения по поверхности среза.

где  – расчетная длина одного шва.

– расчетная длина одного шва.

Если элемент имеет непрямоугольное сечение, то момент сопротивления шва Wf в формуле определяют по очертанию соединяющего шва.

При действии сдвигающей силы на элемент, прикрепленный угловыми швами, напряжения на поверхности среза считаются распределенными равномерно, и формула проверки напряжений имеет вид:

где  — суммарная расчетная длина сварных швов в соединении.

— суммарная расчетная длина сварных швов в соединении.

При совместном действии нескольких усилий в сварном соединении с угловыми швами напряжения в швах от отдельных усилии вычисляют по вышеприведенным формулам, после чего определяют результирующие напряжения. При этом если срезывающие напряжения в одном и том же сечении углового шва имеют одно направление, то их складывают арифметически; если напряжения взаимно перпендикулярны, то определяют равнодействующую этих напряжений.

Например, при действии на элемент одновременно изгибающего момента и сдвигающей силы результирующие напряжения будут:

Это обстоятельство не надо путать с приведенными напряжениями в стыковых швах.

Болтовые соединения

В соединениях металлических конструкций применяют болты грубой и нормальной точности, повышенной точности, высокопрочные и анкерные.

Болты повышенной точности

Диаметр отверстий для этих болтов принимается равным их диаметру (без плюсовых допусков для болта и минусовых допусков для отверстия не допускается). Поверхность ненарезной части болта и поверхность отверстия должна быть гладкой. Болты в таких отверстиях «сидят» плотно и хорошо воспринимают сдвигающие силы; однако недостаточно сил, стягивающих пакет, ухудшает его работу по сравнению с соединениями на высокопрочных болтах или на заклепках.

Болты повышенной точности обеспечивают плотное малодеформативное соединение – их называют чистыми болтами. Сложность изготовления и постановки болтов повышенной точности привела к тому, что соединения на таких болтах применяется редко.

Высокопрочные болты

Изготовляются из углеродистой стали 35 или из легированных сталей 40Х , 40ХФА и 38ХС и термически обрабатывают уже в готовом виде. Высокопрочные болты, как и болты нормальной точности, устанавливают в отверстия диаметром на 3 мм большие, чем их диаметр, но их гайки затягивают тарировочным ключом, позволяющим создавать и контролировать большую силу натяжения болтов. Такая сила натяжения болта плотно стягивает соединяемые элементы и обеспечивает монолитность соединения. При действии на такое соединение сдвигающих сил между соединенными элементами возникают силы трения, препятствующие сдвигу этих элементов относительно друг друга.

Таким образам высокопрочный болт, работает на осевое растяжение, обеспечивается передачу сил сдвига трением между соединенными элементами, именно поэтому подобное соединение часто называют фрикционными. Для увеличения силы трения поверхностей элементов в месте стыка очищает от грязи, масла, ржавчины, и окалины.

Чтобы соединения с накладками с двух сторон работало надежно, необходимо строго одинаковая толщина стыкуемых элементов, поскольку даже при небольшой разности их толщин несущая способность болта резко снижается. Для улучшения работы соединения иногда применяют комбинированное соединение, в котором соединяемые поверхности склеивают специальным клеям, а затем стягивают высокопрочными болтами.

Анкерные болты

Применяют для крепления баз (башмаков) колонн и стоек к фундаментам.

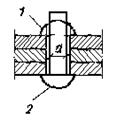

Заклепочные соединения

Применяются с начала позапрошлого столетия; они надежно работают при статической и динамической нагрузках. Однако перерасход металла в соединениях и их большая трудоемкость по сравнению со сваркой ограничили область применения.

|

1 – замыкающая головка; 2 – закладная головка |

|

1) – с полукруглой головкой; 2) – с потайной головкой; 3) – с полупотайной |

Заклепки в стальных конструкциях различаются по форме закладной и замыкающей головок. Замыкающая головка образуется деформированием выступающей части стержня заклепки. Заклепки ставят в отверстия, на 1-1,5 мм большие, чем диаметр заклепки. При образовании замыкающей головки стержень заклепки осаживается и утолщается, плотно заполняя отверстие. Поэтому за расчетный диаметр заклепки принимается диаметр отверстия, в который она поставлена. Клепка может выполняться горячим и холодным способом. При горячем способе замыкающая головка образуется в нагретом до температуры примерно 800-1000°С, стержне с помощью пневматического молотка.

При холодной клепке замыкающая головка образуется в ненагретом стержне при помощи мощных клепальных скоб. Сила, стягивающая пакет, при холодной клепке в 2-3 раза меньше, чем при горячей, так как пакет сжимается только усилием клепальной скобы; в процессе горячей клепки заклепка при остывании укорачивает и плотно стягивает пакет (растягивающие напряжения в заклепки достигают 10-15 кН/см  .

.

В конструкциях из алюминиевых сплавов также применяют болты нормальной и повышенной точности. Их изготовляют из алюминиевых сплавов; форма и размеры их такие же, как и у стальных.

Высокопрочные болты для конструкций из алюминиевых сплавов изготовляют из стали. При постановке высокопрочных стальных болтов недопустим непосредственный контакт стали и алюминиевых сплавов, так как в местах соприкосновения возникает интенсивная электрохимическая корразия. В этих случаях шайбы высокопрочных болтов должны быть кадмированы или оцинкованы, а часть стержня болта, находящаяся в соединяемом пакете, обмотана изоляционной лентой (или кадмирован, или оцинкован весь болт).

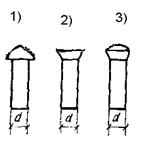

Колонны

|

|

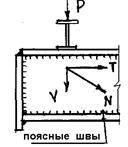

Колонны служат для передачи нагрузки от вышележащих конструкции через фундаменты на грунт. Верхняя часть колонны, на который опираются вышележащие конструкции, называется оголовком. Основную часть колонны, передающая нагрузку сверху вниз, называется стержнем. Нижняя часть колонны, передающая, нагрузку от стержня па фундамент называется базой или башмаком. Если продольная сила, приложена по центру тяжести сечения стержня, то она называется центрально сжатой.

Если продольная сила не совпадает с центром тяжести сечения или к стержню приложены какие-либо поперечные нагрузки, то кроме сжатия возникает изгиб, и колонна называется внецентренно сжатой.

Центрально-сжатые колонны

Бывают сплошные и сквозные. Сплошные колонны применяют при больших нагрузках и небольших высотах; сквозные, наоборот, при меньших нагрузках и больших высотах.

Сплошные колонны

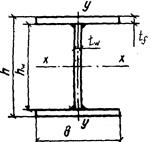

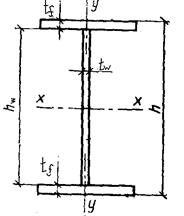

Типы сечений стержня

Наиболее простая колонна получается из прокатного двутавра (а), однако вследствие относительно небольшой боковой жесткости такая колонна рациональна в тех случаях, когда в плоскости меньшей жесткости есть дополнительные раскрепления (связи). Наиболее распространены составные двутавровые сечения (б, в), они жестки в обоих направлениях и достаточно просты в изготовлении. По затрате металла наиболее экономичны колонны трубчатого сечения (г). В последние время нашли применение колонны из широкополочных двутавров. Это сечение обладает достаточно большой жесткостью как в плоскости, так из плоскости стенки и является весьма экономичным. Другие сечения (с, д, е, ж, з)применяются редко.

Проводится в такой последовательности:

1. Расчет стержня

2. Расчет базы

3. Расчет оголовка

Расчет стержня колонны

|

|

1. Подсчитывается нагрузка на колонну (сила F).

|

|

2. Определяется расчетная длина в обоих направлениях.

где  – коэффициент расчетной длины,

– коэффициент расчетной длины,

- геометрическая длина колонны.

- геометрическая длина колонны.

3. Ориентировочное определение требуемой площади сечения стержня колонны.

где  – ориентировочное значение коэффициента

– ориентировочное значение коэффициента  .

.

4.Определения габаритов сечения b и h.

,

,

где  ,

,  – коэффициенты, определенные по таблицам.

– коэффициенты, определенные по таблицам.

,

,  ,

,  =

=  ,

,  – по принятому

– по принятому  из таблиц.

из таблиц.

5. Подбор толщины стенки и поясов.

Общая площадь сечения распределяется между поясами и стенкой так, чтобы около 80 % приходилось на долю поясов.

Тогда толщина стенки

Требуемая толщина одного пояса

С учетом толщины проката округляют значения  и

и  .

.

Скомпоновав сечение, т.е. назначив размеры  ,

,  ,

,  ,

,  ,

,  , производят проверку подобранного сечения.

, производят проверку подобранного сечения.

6. Определяются фактические геометрические характеристики.

По наибольшей гибкости  (которая не должна превышать предельного значения

(которая не должна превышать предельного значения  =120) по таблицам определяют значение j.

=120) по таблицам определяют значение j.

7. Затем проверяют общую устойчивость стержня колонны.

При недонапряжении более чем на 5 % производят корректировку принятого сечения. Кроме того, проверяется местная устойчивость стенки и поясов.

8. Местная устойчивость стенки обеспечена если:

при условной гибкости стержня колонны

и

при условной гибкости стержня колонны  .

.

9. Местная устойчивость пояса обеспечена если:

Практически сечения стержней сплошных колонн подбирают следующим образом:

1) Определяют ориентировочно требуемую площадь сечения см2, для чего задаются приближенным значением коэффициента продольного изгиба

= (0,7

= (0,7  0,9);

0,9);

.

.

2. Определяют ориентировочно высоту сечения колонны h, которая не должна быть менее 1/15-1/20 высоты колонны. Генеральные размеры сечения h и b можно также находить исходя из предельной гибкости  .

.

и

и  ,

,

где  и

и  - определяют по таблицам.

- определяют по таблицам.

Обычно колонны проектируют с гибкостью 60-80 (меньше предельной  ), поэтому при определении генеральных размеров сечения вместо

), поэтому при определении генеральных размеров сечения вместо  , подставляют значения 60—80.

, подставляют значения 60—80.

и

и

3. По требуемой площади A и высоте сечения h колонны, с учетом сортамента стали, компонуют сечение стержня колонны.

В сварном двутавре толщину стенки принимают обычно  = 6-14 мм, а толщину поясов

= 6-14 мм, а толщину поясов  = 8-40 мм (сечение экономичнее, когда больше металла сосредоточено в поясах, поэтому стенка должна быть как можно тоньше). Обычно ширину пояса обычно не делают больше высоты сечения

= 8-40 мм (сечение экономичнее, когда больше металла сосредоточено в поясах, поэтому стенка должна быть как можно тоньше). Обычно ширину пояса обычно не делают больше высоты сечения  . при компоновке сечения поясов и стенки, для обеспечения их местной устойчивости.

. при компоновке сечения поясов и стенки, для обеспечения их местной устойчивости.

4. Вычисляют геометрические характеристики сечения колонны и проверяют ее прочность, устойчивость и гибкость (  не должна превышать

не должна превышать  ). Если сечение, оказалось, по каким-либо показателям неудовлетворительным, его корректируют.

). Если сечение, оказалось, по каким-либо показателям неудовлетворительным, его корректируют.

Сквозные колонны

Балочные клетки

Система несущих балок, образующих конструкцию перекрытий, рабочих площадок, проезжей части мостов и других конструкций, называется балочной клеткой.

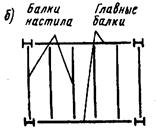

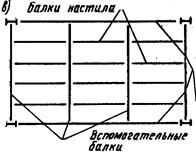

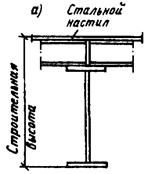

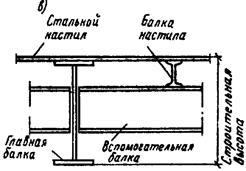

В зависимости от расчетной нагрузки и размеров в плане балочные клетки могут быть трех типов; а) упрощенные, б) нормальные и в) усложненные.

Балки настила обычно проектируют из прокатных балок пролетом 5-7 м, что и определяет тип балочной клетки. Расстояние между балками настила

а = 0,6-1,6м при стальном настиле а = 2-3,5м при ж/б настиле.

Расстояние между вспомогательными балками 2-5м и оно должно быть кратно пролету главной балки. Главные балки опирают на колонны и располагают вдоль больших расстояний между ними.

Размер от нижнего пояса главной балки до верха настила называется строительной высотой балочной клепки.

Сопряжение балок в клетке может быть этажным, в одном уровне и пониженным.

Расчет прокатной балки

1. Определяют нормативные и расчетные нагрузки.

2. Устанавливают расчетную схему балки и по правилам строительной механики определяют максимальные усилия (M и Q) от расчетной нагрузки.

3. Определяют требуемый момент сопротивления

или

или  .

.

4. По сортаменту подбирают номер профиля и выписывают значения геометрических характеристик (W, J, S, tw).

5.Подобранное сечения должно удовлетворять требованием прочности, общей устойчивости и жесткости.

5.1 Проверка прочности

или

или  .

.

Эта проверка автоматически удовлетворяет, если фактический w не меньше требуемого

.

.

В прокатных балках, поскольку они имеют достаточно толстую стену,  можно не проверять. Касательные напряжения могут оказаться решающими в балках малых пролетов, несущих большую нагрузку.

можно не проверять. Касательные напряжения могут оказаться решающими в балках малых пролетов, несущих большую нагрузку.

5.2 Проверка общей устойчивости.

,

,

где  – определяют по указанием норм проектирования стальных конструкций (СНиП 2-23-81) в зависимости от статической схемы балки, характера нагрузки и геометрических характеристик сечения.

– определяют по указанием норм проектирования стальных конструкций (СНиП 2-23-81) в зависимости от статической схемы балки, характера нагрузки и геометрических характеристик сечения.

Проверка устойчивости балок не требуется, если:

а) распределенная статическая нагрузка передается через сплошной жесткий настил, непрерывно опирающийся на жесткий пояс балки и надежно с ним связанный (ж/б плиты, плоские стальные листы и т.п.).

б) отношение расчетной длины сжатого пояса балки  к ширине верхнего пояса

к ширине верхнего пояса  не превышает величины, приведенных в соответствующих таблицах. Расчетная длина сжатого пояса

не превышает величины, приведенных в соответствующих таблицах. Расчетная длина сжатого пояса  принимается равной расстоянию между точками закрепления сжатого пояса от поперечных смещений (узлы горизонтальных связей и т.п.); при отсутствии промежуточных закреплений

принимается равной расстоянию между точками закрепления сжатого пояса от поперечных смещений (узлы горизонтальных связей и т.п.); при отсутствии промежуточных закреплений  = пролету балки.

= пролету балки.

5.3 Проверка жесткости балки.

.

.

Местную устойчивость поясов и стенки в прокатных балках не проверяют, т.к. их размеры назначены с учетом устойчивой работы при различных напряжениях состояниях.

Предварительный подбор сечения балки.

1) Подчитывают нормативные и расчетные нагрузки.

2) Устанавливают расчетную схему балки и по правилам строительной механики определяют  и

и  от расчетных нагрузок.

от расчетных нагрузок.

3) Вычисляют требуемый момент сопротивления поперечного сечения

или с учетом развития пластичных деформаций

.

.

|

|

4) Устанавливают высоту сечения балки h исходя из 3-х условий:

– наименьшего расхода метала

– требуемой жесткости балки

– ограниченной строительной высоты конструкции перекрытия  .

.

Оптимальная высота сечения балки

или

или

где  ;

;

- гибкость стенки.

- гибкость стенки.

Минимальная высота сечения балки

,

,

где  – коэффициент, учитывающий развития пластичных деформаций.

– коэффициент, учитывающий развития пластичных деформаций.

5) Устанавливают толщину стенки  .

.

Толщина стенки из условия прочности на срез

или

или  .

.

Толщина стенки из условия обеспечения местной устойчивости стенки без укрепления продольным ребром жесткости.  .

.

Толщина стенки из опыта проектирования  .

.

6) Устанавливают требуемую площадь сечения поясов.

Требуемый момент инерции площади сечения балки  .

.

Требуемый момент инерции, приходящийся на пояса  ,

,

в то же время  , откуда

, откуда  .

.

Компоновка сечения балки

При окончательной компоновке сечения балки надо руководствоваться следующим:

1) Окончательная высота балки h должна быть близкой к оптимальной  .

.

2) Высоту стенки балки  следует принимать равной ширине прокатного листа. В целях унификации конструкции высота балки h должна быть кратной 100мм.

следует принимать равной ширине прокатного листа. В целях унификации конструкции высота балки h должна быть кратной 100мм.

3) Принятая минимальная из требуемых толщина стенки  должна округлятся до целых значений мм. Обычно минимальную толщину стенки принимают не менее 8мм и назначают при толщине до 12мм кратной 1мм а при более 12мм – кратной 2мм.

должна округлятся до целых значений мм. Обычно минимальную толщину стенки принимают не менее 8мм и назначают при толщине до 12мм кратной 1мм а при более 12мм – кратной 2мм.

4) Оптимальным сечением балки является сечение, у которого площадь сечения стенки равна площади сечения двух поясов.

5) При проектирование балок из низколегированной стали и алюминиевых сплавов  может получиться больше

может получиться больше  В этом случае наиболее выгодным будет сечение балки, у которой 75 % материала сконцентрировано в стенке и только 25 % в поясах.

В этом случае наиболее выгодным будет сечение балки, у которой 75 % материала сконцентрировано в стенке и только 25 % в поясах.

6) Из условия общей устойчивости балки минимальную толщину поясного листа назначают в пределах:  . Для удобства автоматической сварки эта ширина должна быть не менее 180мм.

. Для удобства автоматической сварки эта ширина должна быть не менее 180мм.

7) Местная устойчивость сжатого поясного листа считается обеспеченной, если отношение расчетной ширины его свеса  к толщине

к толщине  не превышает следующие значения: В упругой стадии работы материала

не превышает следующие значения: В упругой стадии работы материала

При развитии пластических деформаций  , но не более

, но не более  .

.

8) Толщину поясного листа  обычно назначают в пределах 8-40 мм с градацией через 2 мм для толщины до 22 мм и далее 25, 28, 33, 40мм. Во избежание больших осадочных напряжений сварки рекомендуется выдерживать соотношение

обычно назначают в пределах 8-40 мм с градацией через 2 мм для толщины до 22 мм и далее 25, 28, 33, 40мм. Во избежание больших осадочных напряжений сварки рекомендуется выдерживать соотношение

Применение в поясах листов малоуглеродистой стали толщиной более 40 мм и из низколегированной стали более 32 мм. невыгодно из-за понижения расчетных сопротивлений.

9) Ширина поясного листа bf назначается до 420 мм через каждые 20мм и далее 450, 480, 500, 530, 560, 600 и т.д. Назначать  более 600мм. не рекомендуется из-за неравномерного распределения нормальных напряжений.

более 600мм. не рекомендуется из-за неравномерного распределения нормальных напряжений.

Проверка прочности балки

1) Определяют геометрические характеристики принятого сечения  .

.

2) По определенной площади определяют вес 1м длины балки, суммируют его с ранее подчитанной нагрузкой и уточняют расчетные усилия  и

и  .

.

3) Проверяют нормальные напряжения по формуле  ,

,

или с учетом развития пластичных деформаций  .

.

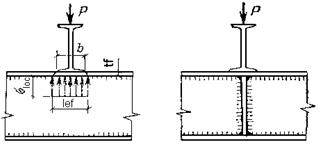

4) Если к верхнему поясу балки приложена сосредоточенная нагрузка  кН и при отсутствии ребра жесткости под балкой, уложенный на верхний пояс, то требуется проверка местных напряжений в стенке составной балки

кН и при отсутствии ребра жесткости под балкой, уложенный на верхний пояс, то требуется проверка местных напряжений в стенке составной балки

,

,  .

.

|

|

При  кН под опираемую балку подводятся ребро жесткости, и проверка местных напряжений

кН под опираемую балку подводятся ребро жесткости, и проверка местных напряжений  в стенке составной балки не производится.

в стенке составной балки не производится.

5) Проверка касательных напряжений

,

,  .

.

Проверка жесткости балки

.

.

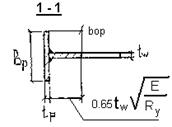

Расчет поясных швов.

- давление от сосредоточенной нагрузки на единицу длины-1см.

- давление от сосредоточенной нагрузки на единицу длины-1см.

|

|

,

,  ,

,

где  – статистический момент пояса относительно нейтральной оси.

– статистический момент пояса относительно нейтральной оси.

- по металлу шва.

- по металлу шва.

- по металлу границы сплавления.

- по металлу границы сплавления.

Откуда  – по металлу шва,

– по металлу шва,

– по металлу границы сплавления.

– по металлу границы сплавления.

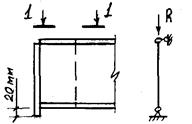

Расчет опорного ребра

|

|

Требуемая площадь опорного ребра из условия сжатия  .

.

|

|

Ширина опорного ребра,  но не менее 180

но не менее 180  200мм,

200мм,  мм. – толщина опорного ребра.

мм. – толщина опорного ребра.

Ширина выступающей части ребра из условия его местной устойчивости не должна превышать

.

.

Проверка устойчивости опорной части балки из плоскости балки как стойки, нагруженной опорной реакцией R  ,

,

где  – площадь заштрихованной части,

– площадь заштрихованной части,  – коэффициент продольного изгиба при сжатии.

– коэффициент продольного изгиба при сжатии.

Требуемый катет швов, прикрепляющих опорное ребро к стенке балки.

.

.

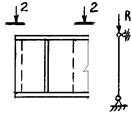

Расчет поясных накладок

Поясные накладки рассчитывают на часть изгибающего момента, приходящего на пояса  . Усилие в поясных накладках

. Усилие в поясных накладках  и требуемая площадь накладок нетто определяется по формулам

и требуемая площадь накладок нетто определяется по формулам

;

;  .

.

Крепления накладок к поясам рассчитывается на силу  (по обе стороны от оси стыка). Необходимое число болтов, устанавливаемых на каждую сторону от центра стыка.

(по обе стороны от оси стыка). Необходимое число болтов, устанавливаемых на каждую сторону от центра стыка.

,

,

где  – количество поверхностей трения;

– количество поверхностей трения;

– расчетное сдвигающее усилие воспринимаемое поверхностью трения одного высокопрочного болта.

– расчетное сдвигающее усилие воспринимаемое поверхностью трения одного высокопрочного болта.

Расчет поясных накладок можно выполнить исходя из принципа равнопрочности. Площадь поясных накладок  принимается равной площади пояса.

принимается равной площади пояса.

Усилие в накладке определяется по формуле  , по этому усилию определяются необходимое число болтов.

, по этому усилию определяются необходимое число болтов.

Расчет накладок стенки

Накладки стенки рассчитывается на часть изгибающего момента, приходящего на стенку  и на всю поперечную силу Q. Момент уравновешивается суммой внутренних пар усилий, действующих на болты, расположенных на половине накладки, симметрично относительно нейтральной оси балки.

и на всю поперечную силу Q. Момент уравновешивается суммой внутренних пар усилий, действующих на болты, расположенных на половине накладки, симметрично относительно нейтральной оси балки.

где m – число вертикальных рядов в половине накладки;

– соответственно усилие и в болтах и расстояния между ними.

– соответственно усилие и в болтах и расстояния между ними.

Выражая все усилия  через максимальное усилие

через максимальное усилие  ,

,  ,

,  и т.д. получим

и т.д. получим  . Отсюда максимальное горизонтальное усилие от изгибающего момента, действующее на каждый крайний, наиболее нагруженный болт, будет

. Отсюда максимальное горизонтальное усилие от изгибающего момента, действующее на каждый крайний, наиболее нагруженный болт, будет

.

.

В этих же болтах возникает вертикальное усилие от поперечной силы Q, которая распределяется равномерно между всеми болтами накладки.

где n – число болтов в накладке по одну сторону стыка.

где n – число болтов в накладке по одну сторону стыка.

Равнодействующее усилие, приходящееся на один крайний болт

Если это условие не соблюдается, то увеличивается число болтов или их диаметр.

Толщина накладки принимается на 2-4 мм меньше, чем толщина стенки балки, но не менее 6-8 мм.

Конструкция сварного стыка

В местах, где напряжения не превышают расчетного сопротивления шва растяжению (или с контролем качества шва), стык делают прямым; в противном случае в нижнем поясе делается косой стык.

Фермы

Фермой называется геометрически неизменяемая решетчатая конструкция, работающая на изгиб, элементы которой шарнирно соединены в узлах и работают на осевое растяжение или сжатие при узловом нагружении.

Допущение об идеальной шарнирности узлов противоречит действительной конструкции фермы, но довольно точно отражают фактическую работу ее элементов.

Расчет фермы по шарнирной схеме допускается, когда отношение высоты сечения к длине элемента не превышает 1/10 в конструкциях, эксплуатируемых при t ≥ -40°С, и 1/15 при t < -40°C.

Фермы по сравнению с балками более экономичны по затрате металла.

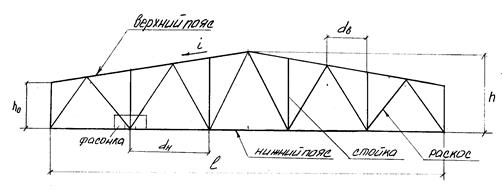

Область применения ферм весьма обширна. Они используются в покрытиях зданий и сооружений для поддержания кровли (стропильные фермы), радио- и телебашнях, опорах линий электропередач, конструкциях пролетных строений мостов, подъемных кранов и т.д.

Классификация ферм

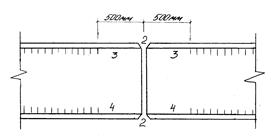

Фермы состоят из верхнего и нижнего поясов, соединенных между собой решеткой из раскосов и стоек. Расстояние между узлами решетки фермы называется панелью; расстояние между ее опорами – пролетом. Фасонка – деталь фермы, выполненная из листа для соединения стержней фермы в узле.

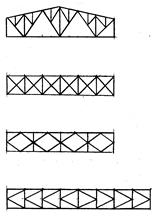

Разнообразие областей применения и конструктивных решений ферм позволяет классифицировать их по различным признакам:

по назначению – фермы мостов, покрытий (стропильные и подстропильные), транспортных эстакад, грузоподъемных кранов, гидротехнических затворов и других сооружений.

по очертанию поясов:

|

|

|

|

| - с параллельными поясами

-трапециидальная

- арочные

-треугольные |

- с треугольной решеткой

- с треугольной решеткой и дополнительными стойками

- с раскосной решеткой.

Очертание поясов зависит главным образом от назначения фермы и принятой конструктивной схемы сооружения по системе решетки:

Решетки специальных типов:

|

|

- со шпренгельной решеткой

- крестовая

- ромбическая

- полураскосная.

Система решетки зависит от схемы приложения нагрузки и специальных требований к ферме. Наиболее проста треугольная решетка. Дополнительные стойки ставят в тех случаях, когда в месте их расположения прикладываются сосредоточенные силы или когда хотят уменьшить длину панели верхнего сжатого пояса.

Особенностью раскосной решетки является то, что все раскосы имеют усилия одного знака, а стойки – противоположного; при восходящем направлении раскосов стойки растянуты, а при нисходящем – сжаты.

Шпренгельная решетка применяется при более частом приложении сосредоточенных сил к верхнему поясу.

Фермы с крестовой решеткой применяются обычно при двусторонней нагрузке. Крестовые раскосы проектируют их гибких элементов или тяжей; они воспринимают только растягивающие усилия, а при сжатии выключаются из работы. Благодаря этому фермы с крестовой решеткой рассчитываются как статически определимые системы.

Ромбическая и полураскосная решетка обладают повышенной жесткостью и применяются в конструкциях с большими поперечными силами

- по виду статической схемы – фермы разрезные, неразрезные, консольные.

- по значению наибольших усилий в элементах фермы

легкие – пролетом l до 50 м и с усилием в поясах Nmax ≤ 5000 кн,

тяжелые – с усилием в поясах Nmax > 5000 кн,

по конструктивному решению – обычные, комбинированные и с предварительным напряжением.

Компоновка ферм

В задачу компоновки фермы входят определение ее рациональной схемы с учетом ряда требований: экономичности по затрате металла, простоты изготовления, транспортабельности, требований унификации и типизации. Эти требования часто противоречат между собой, поэтому нужно найти оптимальное решение, наилучшим образом удовлетворяющее одновременно комплексу требований.

Масса фермы зависит от отношения ее высоты к пролету. Усилия в поясах фермы возникают главным образом от изгибающего момента, а в решетке – от поперечной силы.

Чем больше высота фермы, тем меньше усилия в поясах и их масса, но с увеличением высоты фермы увеличивается длина элементов решетки и ее масса. Условно минимального расхода металла отвечает равенство массы поясов и массы решетки вместе с фасонками, что достигается при h≈1/5 L (в балке масса поясов приблизительно равна массе стенки).

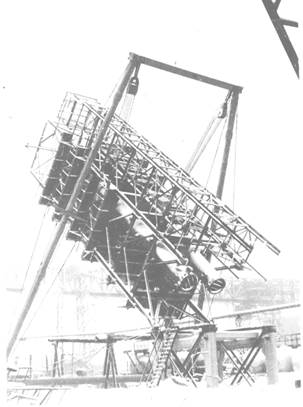

Столь большая высота неудобна при транспортировке. Ферму пришлось бы доставлять на строительную площадку отдельными элементами (россыпью) и собирать на месте монтажа.

Дополнительные затраты времени и средств при этом не окупаются экономией металла.

На практике стремятся к тому, чтобы при монтаже производилась только укрупнительная сборка фермы их двух половин (отправочных марок). Поэтому размеры фермы не должны выходить за пределы железнодорожного габарита (по вертикали 3,8 м, по горизонтали -3,2 м). Наиболее удобными в изготовлении являются фермы с параллельными поясами. Одинаковые длины стержней поясов и решетки, одинаковое решение промежуточных узлов и минимальное количество поясных стыков создают условия для максимально возможной унификации конструктивных схем и делают такие фермы индустриальными. Благодаря преимуществам в изготовлении фермы с параллельными поясами постепенно вытесняют фермы трапецеидального очертания.

При компоновке фермы одновременно с выбором системы решетки устанавливают размеры панелей фермы, размеры которых должны отвечать оптимальному углу наклона раскосов. Из конструктивных соображений – рационального очертания фасонки в узле и удобства крепления раскосов – желателен угол, близкий к 45°.

Посредством унификации геометрических схем ферм и типизации конструктивной формы можно стандартизировать конструктивные детали ферм и перейти на массовое их изготовление с помощью специализированных станков и приспособлений.

В настоящее время унифицированы геометрические схемы стропильных ферм производственных зданий (18, 24, 30, 36 м), мостов, радиомачт, радиобашен, опор ЛЭП.

В основу унификации стропильных ферм с рулонной кровлей положены модуль пролета производственных зданий и панель m=3 м, уклон кровли i=1,5 %, высота ферм на опоре 3150 мм по наружным краям поясов, треугольная решетка с возможностью добавления шпренгеля при кровельных плитах шириной 1,5 м.

В фермах больших пролетов (более 36 м), а также в фермах из алюминиевых сплавов или из высокопрочных сталей возникают большие прогибы.

Провисание ферм предотвращается устройством строительного подъема, т.е. изготовлением ферм с обратным выгибом, который под действием нагрузки погашается, в результате чего ферма принимает проектное положение.

Расчет ферм

Расчет ферм выполняют в такой последовательности:

1) определяют нагрузку на ферму;

2) вычисляют узловые нагрузки;

3) определяют расчетные усилия в стержнях фермы методом строительной механики;

4) подбирают сечения стержней;

5) рассчитывают соединения стержней, узлы и детали.

Основные нагрузки на фермы

а) постоянные нагрузки от веса кровли и собственного веса несущих конструкций покрытия;

б) нагрузка от снега;

в) прочие нагрузки, которые иногда прикладываются к фермам (подвесной транспорт, подвесной потолок, подвесные трубопроводы, воздействия рамных моментов и т.п.).

Постоянные нагрузки от веса кровли, собственного веса металлических конструкций ферм, связей по покрытию принимаются равномерно распределенными. Если к ферме прикладываются большие сосредоточенные силы (более 30-50 кН), то их учитывают по фактическому расположению.

Постоянная нагрузка на 1 м2 горизонтальной проекции определяется по формуле

,

,

где  ф – вес кровельной конструкции на 1 м²;

ф – вес кровельной конструкции на 1 м²;

α – угол наклона кровли к горизонту.

При уклонах кровли до 1/8 включительно можно принимать cosα =1.

Расчетная погонная нагрузка на ферму определяется по формуле

,

,

где В – шаг ферм;

γf – коэффициент надежности по нагрузке.

Узловые нагрузки определяют умножением погонной нагрузки на длину панели верхнего пояса d.

.

.

Нагрузка от снега, нормативная на 1 м² площади горизонтальной проекции покрытия, регламентируется СНиП 2.01.07-85* «Нагрузки и воздействия» и определяется по формуле

,

,

где Po – вес снегового покрова на 1 м², принимаемый в зависимости от района по карте, приведенной в СНиП;

С – коэффициент, зависящий от конфигурации кровли.

Расчетная нагрузка на 1 м² кровли определяется умножением нормативной нагрузки на коэффициент надежности по нагрузке γf , который принимается равным от 1,4 до 1,6 в зависимости от отношения нормативного веса покрытия к нормативному весу снегового покрова по таблицам.

Расчетную погонную нагрузку от снега на ферму находят умножением нагрузки с 1 м² кровли на шаг ферм В

.

.

Коэффициент С для однопролетных зданий и многопролетных зданий при сопряжении кровель в одном уровне (без фонарей) при угле наклона кровли α ≤ 25° принимают равными С=1; при α ≥60° равными С=0; промежуточное значение коэффициентов С определяются линейной интерполяцией.

Если здание имеет двускатное покрытие с углом наклона 20≤ α ≤ 30°, то учитывают и второй вариант загружения снегом; на одной половине – равномерно распределенная нагрузка с коэффициентом С=0,75 и на другой половине – равномерно распределенная нагрузка с коэффициентом С=1,25.

Для зданий с фонарями и при более сложных конфигурациях покрытия данные для определения снеговых нагрузок приведены в СНиП 2.01.07-85*.

Расчетные узловые нагрузки на ферму от веса снега также находят умножением расчетной погонной нагрузки на длину панели верхнего пояса d

.

.

Прочие нагрузки: если есть какие-либо дополнительные нагрузки на ферму, их принимают в соответствие с заданием на проектирование. Эти нагрузки следует прикладывать к узлам фермы в виде сосредоточенных сил.

Выбор типа сечения

Легкие фермы пролетом до 36-42 м с небольшими продольными усилиями в стержнях (до 5000 кН) чаще всего делают с сечениями элементов из парных уголков и тавров. Комбинируя состав сечения из равнобоких уголков или из неравнобоких, соединенных малыми или большими полками, получают равноустойчивое в обеих плоскостях сечение, хорошо работающее на продольную силу.

|

|

В узлах стержни соединяются при помощи листовых фасонок. Фермы с элементами из гнутых профилей на 10-15% легче, чем фермы из уголков. Такие профили изготавливают на гибочных прессах.

Наиболее рациональной формой сечения элементов ферм является трубчатое сечение. Фермы из труб экономичны по массе. Усложнение узлов и дефицитность труб ограничивают их применение.

Весьма рациональна конструкция фермы с применением разных марок сталей: элементы, имеющие большие усилия (пояса, опорные раскосы), проектируют из стали повышенной прочности, а остальные слабонагруженные элементы решетки – из обычной углеродистой стали. Сечение элементов тяжелых ферм с усилиями в стержнях свыше 5000 кН обычно принимаются составными из сварных двутавров или прокатных профилей. Большое усилие в стержнях легче передаются в узлы через две фасонки, поэтому такие фермы называют еще двухстенчатыми.

Для удобства изготовления и комплектования сортамента металла при проектировании легких ферм обычно устанавливают 4-6 различных калибров профиля, из которых подбирают фермы. Из условия обеспечения необходимой жесткости при перевозке и монтаже в сварных фермах принимают уголки с полками не < 50 мм.

В легких фермах пролетом до 30 м с целью уменьшения трудоемкости изготовления, пояса обычно принимают постоянного сечения по всей длине.

Лекции

по курсу «Металлические конструкции»

для студентов, обучающихся по специальности 270102 –

«Промышленное и гражданское строительство»

Часть I

Краснодар 2003

Содержание

1 Введение. 4

1.1 Исторический очерк развития металлических конструкций. 4

1.2 Номенклатура и область применения металлических конструкций. 4

1.3 Основные особенности металлических конструкций. 5

1.4 Принципы проектирования металлических конструкций. 6

1.4.1 Организация проектирования. 6

2 Материалы металлических конструкций. Стали для строительных конструкций. 7

2.1 Группы стали. 7

2.2 Механические свойства стали. 7

2.3 Влияние химического состава на механические свойства стали. 8

2.4 Улучшение механических свойств стали. 8

2.5 Виды производства стали, применяемой в металлических конструкциях. 9

2.6 Сортамент для стальных конструкций. 11

2.7 Алюминиевые сплавы, и их состав, свойства и особенности работы.. 11

3 Основы расчета металлических конструкций. 13

3.1 Группы предельных состояний. 13

3.2 Нагрузки, действующие на сооружение. 14

3.3 Предельное сопротивление материала. 15

3.4 Расчет конструкций по предельным состояниям и сопоставление его с расчетом по допускаемым напряжениям.. 15

4 Работа материалов и элементов металлических конструкций и основы норм расчета элементов. Виды напряжений и их учет при расчете элементов конструкций. 16

4.1 Работа стали на растяжение. 16

4.2 Работа стали при сложном напряженном состоянии. 17

4.3 Работа стали на сжатие. 17

4.4 Работа стали при неравномерном распределении напряжения. 18

4.5 Работа стали при повторных нагрузках. Усталостная и вибрационная прочность. 18

4.6 Работа стали при различных температурах. 19

4.7 Старение стали. 19

4.8 Коррозия стали. 20

4.9 Упруго пластическая работа стали при изгибе. Шарнир пластичности. 20

4.10 Работа стержней при кручении. 22

4.11 Устойчивость элементов металлических конструкций. 23

4.12 Потеря устойчивости центрально сжатых стержней. 23

4.13 Потеря устойчивости внецентренно сжатых стержней. 24

4.14 Потеря устойчивости изгибаемых элементов. 25

4.15 Потеря местной устойчивости элементов металлических конструкций. 26

5 Сварные соединения металлических конструкций. 26

5.1 Типы сварных соединений и швов. 27

5.2 Расчет стыковых сварных швов. 28

5.3 Расчет угловых сварных швов. 29

5.3.1 Фланговые угловые швы.. 30

5.3.2 Лобовые угловые швы.. 30

5.4 Расчет комбинированных сварных соединений. 31

5.5 Особенности расчета сварных соединений в конструкциях из алюминиевых сплавов. 31

5.6 Конструктивные требования к сварным соединениям. 31

9 Болтовые и заклепочные соединения. 33

9.1 Болтовые соединения. 33

9.1.1 Болты грубой, нормальной точности. 33

9.1.2 Болты повышенной точности. 33

9.1.3 Высокопрочные болты.. 33

9.1.4 Анкерные болты.. 34

9.2 Заклепочные соединения. 34

9.3 Расчет болтовых и заклепочных соединений. 34

9.3.1 Расчет болтов и заклепок на срез. 35

9.3.2 Расчет болтового и заклепочного соединения на смятие. 35

9.3.3 Расчет болтов и заклепок на растяжение. 35

9.3.4 Расчет высокопрочных болтов. 36

9.4 Конструирование болтовых и заклепочных соединений. 36

10 Колонны.. 37

10.1 Центрально-сжатые колонны.. 37

10.1.1 Сплошные колонны.. 38

10.1.1.1 Типы сечений стержня. 38

10.1.1.2 Расчет стержня колонны.. 38

10.1.1.3 Конструирование базы центрально сжатой колонны.. 40

10.1.1.4 Расчет базы центрально-сжатой колонны.. 42

10.1.1.5 Конструирование и расчет оголовка колонны.. 43

10.1.2 Сквозные колонны.. 45

10.1.2.1 Типы сечений и соединений ветвей сквозных колонн. 45

10.1.2.2 Стержень сквозной колонны с планками в двух плоскостях. 46

10.1.2.3 Стержень сквозной колонны с раскосами в двух плоскостях. 46

11 Балки и балочные конструкции. 47

11.1 Балочные клетки. 47

11.2 Плоский стальной настил балочных клеток. 48

11.2.1 Расчет жесткого настила  /t <50. 49

/t <50. 49

11.2.2 Расчет настила при 50<  /t <300 (изгиб с растяжением) 49

/t <300 (изгиб с растяжением) 49

11.2.3 Расчет прокатной балки. 49

11.2.4 Расчет разрезных составных балок. 50

11.2.4.1 Предварительный подбор сечения балки. 50

11.2.4.2 Компоновка сечения балки. 51

11.2.4.3 Проверка прочности балки. 52

11.2.4.4 Проверка жесткости балки. 53

11.2.4.5 Изменение сечения по длине балки. 53

11.2.4.6 Проверка общей устойчивости балки. 54

11.2.4.7 Проверка местной устойчивости сжатого пояса балки. 54

11.2.4.8 Проверка местной устойчивости стенки балки. 54

11.2.4.9 Расчет поясных швов. 55

11.2.4.10 Расчет опорного ребра. 56

11.2.4.11 Расчет монтажного стыка на высокопрочных болтах. 56

11.2.4.12 Конструкция сварного стыка. 58

12 Фермы.. 58

12.1 Классификация ферм.. 58

12.2 Компоновка ферм.. 59

12.3 Расчет ферм.. 60

12.3.1 Основные нагрузки на фермы.. 60

12.3.2 Определение усилий в стержнях фермы. 61

12.3.3 Расчетные длины стержней ферм.. 62

12.3.4 Обеспечение обшей устойчивости ферм в системе покрытия. 63

12.3.5 Выбор типа сечения. 63

12.3.6 Подбор сечения сжатых стержней. 63

12.3.7 Подбор сечения растянутых стержней. 64

12.3.8 Подбор сечения стержней по предельной гибкости. 64

12.3.9 Конструирование и расчет узлов ферм.. 64

Введение

Исторический очерк развития металлических конструкций

Понятие «металлические конструкции» объединяет в себе их конструктивную форму, технологию изготовления и способы монтажа. Уровень развития металлических конструкций определяется потребностями в них народного хозяйства и возможностями технической базы: развитием металлургии, металлообработки, строительной науки и техники. Исходя из этих положений, история развития металлических может быть разделена на пять периодов.

Первый период (от 12 в. до начала 17 в.) характеризуется применением металла в уникальных по тому времени сооружениях (дворцах, церквях и т. д.) в виде затяжек и скреп для каменной кладки.

Второй период (от начала 17 в. до конца 18 в.) связан с применением наслонных металлических стропил и пространственных купольных конструкций («корзинок») глав церквей.

Третий период (от начала 18в. до середины 19в.) связан с освоением процесса литья чугунных стержней и деталей. Строятся чугунные мосты и конструкции перекрытий гражданских и промышленных зданий. Соединения чугунных элементов осуществляются на замках или болтах. (Николаевский мост в С-Петербурге с арочными пролетами 33-47 м.)

Четвертый период (с 30-х годов 19в. до 20-х годов 20в.) связан с быстрым технологическим прогрессом во всех областях техники того времени и, в частности, в металлургии и металлообработке. В конце 80-х годов выплавка железа из чугуна производилась в мартеновских и конверторных печах. В 1840 году был освоен процесс получения профильного проката и прокатного листа. В 1830 годах появились заклепочные соединения. Сталь почти полностью вытеснила из строительных конструкций чугун, будучи материалом, более совершенным по своим свойствам. Конструктивная форма ферм постепенно совершенствовалась; решетка получила завершение с появлением раскосов; узловые соединения вместо болтовых на проушинах стали выполняться заклепочными при помощи фасонок.

Пятый период (после 20-х годов 20 в.) характеризуется почти полной заменой клепаных конструкций сварными, более легкими, и экономичными. Производственная база металлических конструкций выросла в мощную отрасль индустрии.

Дата: 2019-02-02, просмотров: 758.

, кН/см2;

, кН/см2;