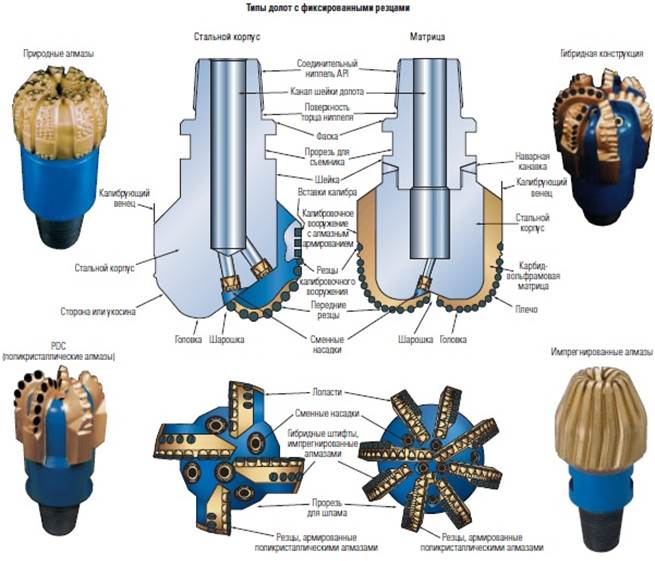

Современные долота с фиксированными резцами являются «наследниками» лопастных и колонковых долот с природными алмазами. Есть два типа долот с фиксированными резцами: стальные и с матрицей (рис.73). Эти долота, классифицированные как долота, армированные природными алмазами, синтетическими поликристаллическими алмазами, гибридные долота и долота с импрегнированными алмазами, не имеют движущихся де-талей или подшипников, а только лопасти.

Рис.73 Типы долот с фиксированными резцами

В 1953 году компания Hycalog приступила к производству долот для бурения без отбора керна, для армирования которых стали применять природные алмазы. Долота PDC стали поступать в отрасль с 1973 года; улучшенные гибридные конструкции сочетали использование синтетических поликристаллических алмазов с резцами, имеющими алмазные головки. Импрегнированные долота имеют алмазы на поверхности лопасти и около нее. Природные алмазы размещают на долотах со стальными корпусами или предварительно размещают в отформованных карманах перед наплавлением карбид-вольфрамовых матриц долот. Вставки с синтетическими поликристаллическими алмазами можно устанавливать в стальные и в матричные долота. Изготовление стальных долот из цельного материала устраняет необходимость в сварке и конструкционные элементы можно обработать на станке до обеспечения заданных допусков. Режущие элементы устанавливают путем запрессовывания в отверстия с плотной посадкой, просверленные с помощью координатно-фрезерных станков с ЧПУ, которые также растачивают главный канал, лопасти, прорези для шлама или каналы для жидкости, карманы для вставок с синтетическими поликристаллическими алмазами калибрующего венца, отверстия для насадок и резьбы.

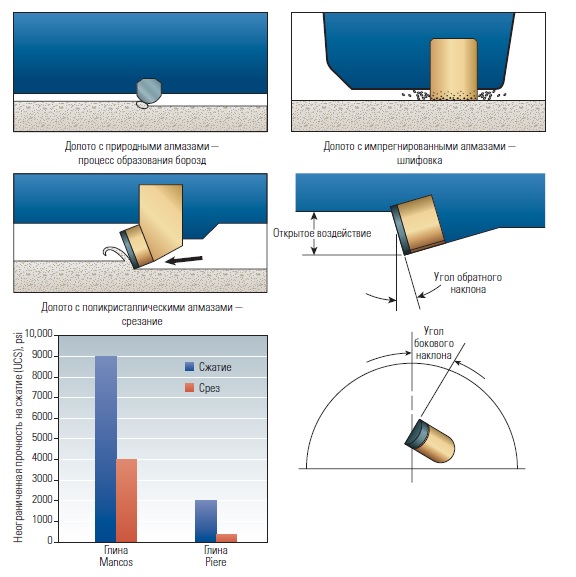

Сталь мягче карбида вольфрама, но для критических мест можно применять твердый металл. Карбид вольфрама более хрупок, чем сталь, но имеет большее сопротивление к эрозии. Порошки карбида вольфрама и связующий сплав размещают в форму со стальным сердечником или корпусом и сплавляют для получения матричных долот. Частицы карбида сплавляются вместе и образуют связь между внутренним стальным сердечником и наружным кожухом или коронкой из карбида вольфрама. Энергия, необходимая для бурения породы, определяется режущим действием. Из всех основных механизмов разрушения породы резание является наиболее эффективным методом, потому что прочность на растяжение пород обычно меньше прочности на сжатие (рис.74). Долота PDC бурят быстро за счет резания породы, что требует меньше энергии, чем высокие нагрузки, необходимые для разрушения породы за счет сжатия. Долота с природными алмазами и импрегнированные долота бурят медленно путем проделывания борозд и истирания, причем оба процесса требуют высоких нагрузок на долото и высоких значений крутящего момента. Долота с фиксированными резцами стоят дороже, но бурят быстрее и служат дольше, чем шарошечные долота в некоторых твердых и абразивных породах.

Алмаз, являющийся самым твердым материалом, известным человеку, представляет собой почти чистый кристаллический углерод. Он в десять раз тверже стали, в два раза тверже и в 10 раз более устойчив к износу, чем карбид вольфрама, и в 20 раз прочнее на сжатие, чем гранит, имеет самый низкий коэффициент трения и самую высокую теплопроводность из всех известных материалов. В долотах с природными алмазами используются алмазы промышленного класса, а не ювелирного качества, и это природные камни, которые дробят и обрабатывают для получения алмазов определенного размера и однородной округлой формы. Механическая скорость проходки относительно низкая—максимум около 20 футов/час (6м/час), но правильно спроектированное алмазное долото может бурить до шести суток с проходкой до 15 тыс. футов (4572м) в породах от среднетвердых до твердых. Когда алмазные долота внедрили в первый раз, использовались мельчайшие зерна алмазов. Алмазы размещали в лопастях из карбида вольфрама во время их обработки по методу спекания, но лопасти имели тенденцию к слишком быстрому износу, потере зерен алмаза и к прекращению бурения. Это послужило поводом к применению обычных алмазных долот с более крупными камнями, расположенными в определенном порядке. Однако когда из матрицы теряются расположенные на поверхности природные алмазы, или когда они становятся заполированными, для бурения пород не остается острых и твердых элементов. Механическая скорость проходки снижается, и имеют место отказы из-за износа по диаметру.

Рис. 74

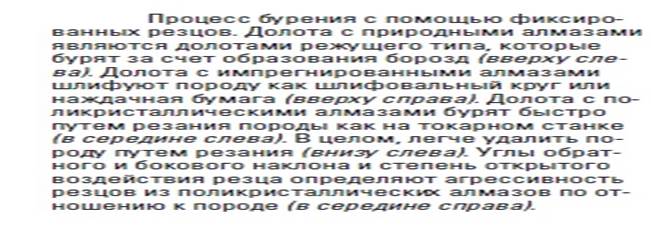

В первое время принцип использования долот с природными алмазами не был точно определен, и их конструкции были основаны на интуиции. В настоящее время алмазные долота и размеры алмазов подбирают в соот-ветствии с твердостью пород. В долотах для более мягких пород используются крупные алмазы для получения борозд. Маленькие алмазы больше оказывают шлифовальное воздействие и их применяют для бурения твердых пород. Природные алмазы образуются глубоко в земле в условиях интенсивного тепла и экстремального давления в течение тысяч лет. В начале семидесятых годов прошлого столетия компания «Дженерал Электрик» разработала процесс спекания для получения синтетических алмазов. Тонкие круглые слои перемежающихся слоев углеродного графи-та и кобальта размещают в небольших формах и прессуют при давлении 2 млн. psi [13 733 МПа], после чего следует нагрев до 2732°F [1500°С] в течение пяти минут. Расплавленный кобальт, действующий в качестве катализатора и растворителя, растворяет графит и откладывает монокристаллические алмазные зерна, которые образуют конгломераты и сцепляются вместе, образуя слой поликристаллического алмаза, или пластину. Отдельные кристаллы, как и природные кристаллы, отделяются при воздействии ударной нагрузки в определенном направлении, но сцепленные поликристаллические алмазы не имеют плоскостей кливажа и они более устойчивы к ударам.

Компания Reed-Hycalog использует внешних поставщиков, но она также производит резцы с синтетическими поликристаллическими алмазами для исследований и для производства долот с помощью двух собственных прессов кубических алмазов (рис.75). Такой подход помогает установить технические характеристики синтетических поликристаллических алмазов, а не прибегать к их оценке и принятию только стандартной продукции. Резцы с синтетическими поликристаллическими алмазами состоят из дисков с синтетическими алмазами и более толстой подложки цементированного карбида. Кобальт обеспечивает сцепление с подложкой с получением однородного материала, который часто сцеплен с более длинным столбиком из цементировочного карбида для их установки. При нагреве кобальт расширяется больше, чем алмаз. При температуре 1292°F [700°С]. Это расширение приводит к нарушению сцепления кобальта и алмаза и поэтому резцы с синтетическими поликристаллическими алмазами необходимо держать при температуре ниже данной величины, чтобы избежать поломок. Чтобы преодолеть это ограничение, производят теплоустойчивые поликристаллические алмазы (TSP) путем обработки новых синтетических алмазов в кислоте для выщелачивания кобальта.

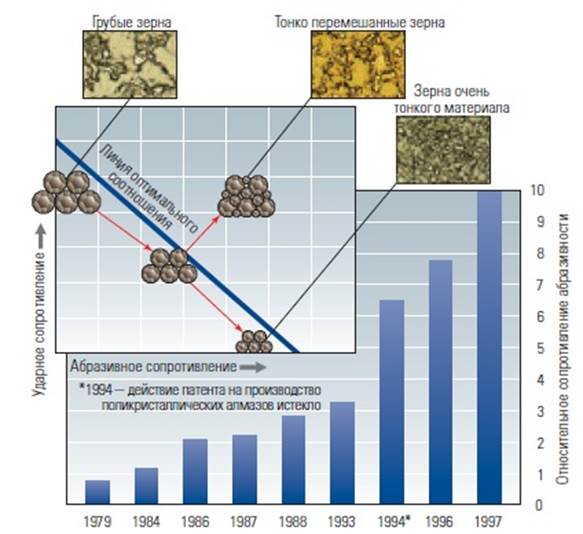

Резцы с TSP устойчивы при температуре до 2100°F [1150°С], но их ук-репляют на месте механическим способом, так как их нельзя укрепить непосредственно к держателю. Вместо кобальта можно использовать кремний, который вступает в реакцию с частицами алмазов с получением карбида кремния. Карбид кремния сцепляет частицы алмаза, и имеет гораздо меньший коэффициент теплового расширения, чем кобальт. Та-кая форма TSP устойчива при температуре свыше 1150°С, но для нее трудно обеспечить сцепление. Резцы с синтетическими поликристаллическими алмазами более устойчивы к ударной нагрузке, чем природные алмазы, и очень эффективны в твердых, умеренно абразивных породах. Сопротивление абразивности было значительно улучшено после 1994 года вследствие быстрого развития технологии материалов, однако все еще требовался компромисс из-за обратной взаимосвязи между ударными и абразивными характеристиками. Ударное и абразивное сопротивление зависит главным образом от размера зерен алмазов и от обработки. Более крупные зерна делают алмазные элементы более устойчивыми к ударам, но менее устойчивыми к абразивному воздействию. Зерна меньшего размера повышают сопротивление абразивности, но снижают сопротивление ударным нагрузкам.

Рис. 75 Синтез поликристаллического алмаза

Компания Reed-Hycalog оптимизирует алмазные режущие структуры путем смешивания алмазов различных размеров для обеспечения повышенного сопротивления в отношении абразивности и ударного воздействия (рис.76). Эффективность применения синтетических поликристаллических алмазов также ограничивается толщиной алмазной пластины, которая является функцией диффузии кобальта от карбид-вольфрамовой подложки в алмазный слой, а также напряжениями, создаваемыми при тепловом расширении карбида вольфрама и при его усадке. Высокие остаточные напряжения и не заплавленные зерна алмазов в результате неполного проникновения кобальта во время синтеза поликристаллических алмазов могут вызвать расслоение, отслоение и образование трещин в алмазных пластинах, что сокращает срок службы резца и приводит к преждевременному прекращению рейса долота. В усовершенствованных резцах ASTRA используется конструкция неплоских границ (NPI) для преодоления некоторых ограничений, прису-щих обычным резцам с плоской планарной границей между алмазной пластиной и подложкой (рис.77). Слабыми местами поликристаллических алмазов всегда были толщина алмазной пластины и остаточные напряжения, но усовершенствования в обработке и геометрия NPI позволили увеличить объем алмазов и снизить напряжения в современных резцах.

Рис.76 Микроструктура синтетических алмазов

Геометрия NPI снижает остаточное напряжение от усадки карбида и обеспечивает механическое сцепление на границах алмазов и карбида с увеличением сопротивления ударной нагрузке. Дополнительная площадь поверхности для сцепления и диффузия кобальта обеспечила увеличение объема алмазов на 25–40%. Сильные удары вызывают появление сколов в резцах, особенно когда резцы с синтетическими поликристаллическими алмазами новые, и когда вся нагрузка на долото и режущая сила направлены на угловой наконечник. По мере износа резцов силы распределяются вдоль изношенных краев, снижая напряжения и риск повреждения. Резцы TuffEdge имеют небольшую фаску, которая снижает концентрацию напряжений в момент, когда режущие элементы вступают в контакт с породой и начинают резать. Для всего процесса бурения важную роль играет стабильность долота с синтетическими поликристаллическими алмазами. При проектировании и выборе долот с синтетическими поликристаллическими алмазами важно понимать динамические параметры и характеристики конструкции, которые помогают преодолевать разрушительные движения долота в скважине. Стабильное долото увеличивает механическую скорость бурения и улучшает качество ствола скважины, долото служит дольше, оно снижает возможность повреждения другого забойного оборудования и улучшает контроль наклонно-направленного бурения за счет более ровных характеристик крутящего момента.

Рис.77 Усовершенствованные резцы

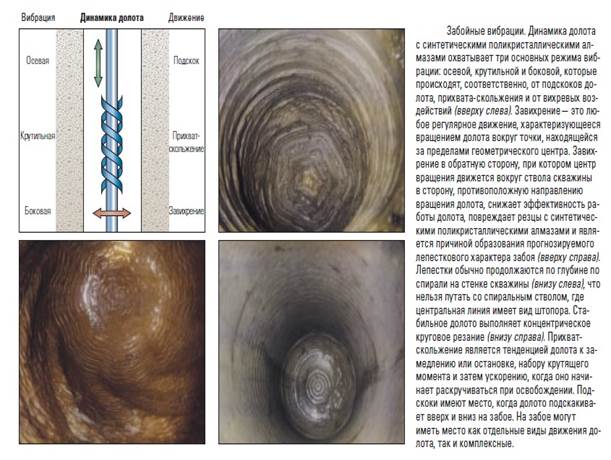

На забое долота с синтетическими поликристаллическими алмазами совершают очень хаотичные движения, которые включают боковые, осевые и крутильные вибрации, отмечающиеся отдельно и в комплексе. Забойные вибрации снижают срок службы долота за счет повреждения отдельных резцов с синтетическими поликристаллическими алмазами, они мешают контролю траектории скважины и работе телеметрической системы геофизических исследований скважины в процессе бурения за счет колебаний в крутящем моменте и снижают качество ствола скважины за счет создания ствола неправильной формы и невыдержанного диаметра. Забойные боковые, осевые и крутильные вибрации представляют, соответственно, движения завихрения, подскоков долота и прихвата-скольжения (рис.78). Когда резцы с синтетическими поликристаллическими алмазами асимметрично внедряются в забой скважины, мгновенный центр вращения перемещается в это место и долото пытается вращаться вокруг точки, не представляющей геометрический центр. Это создает обратно - направленное движение, или завихрение, поскольку центр вращения движется вокруг ствола против направления вращения долота.

Рис. 78 Забойные вибрации

В результате этого создается многолепестковая картина забоя скважины вместо концентрического кругового резания стабильным долотом. Боковые вибрации и высокие ударные нагрузки на заднюю часть резцов с синтетическими поликристаллическими алмазами снижают срок службы долота и могут вызвать его серьезную поломку. Менее разрушительное переднее завихрение происходит, когда мгновенный центр вращения движется по направлению вращения долота. Конструкции стабильного долота снижают боковое движение путем регулировки типа резцов, размера, плотности, ориентации и места таким образом, чтобы дорожки резцов совпадали или чтобы они не слишком сильно углублялись. Обратный наклон резца контролирует степень агрессивности резца по отношению к породе, и его можно использовать для снижения вибрации, но высокие углы также ограничивают глубину резания и механическую скорость бурения. В дополнение к укреплению новых кромок резцов с синтетическими поликристаллическими алмазами резцы TuffEdge со скошенными ведущими кромками снижают агрессивность долота, что также увеличивает стабильность.

Резцы DiamondBack ссинтетическими поликристаллическими алмазами, расположенные за основными резцами на одной и той же лопасти и на той же глубине резания, обеспечивают стабильность путем совпадения их дорожек и увеличения объема алмазов на плечах долота, что позволяет получить более короткий и более стабильный профиль. Профиль долота и структура или конфигурация калибрующего вооружения способствуют обеспечению стабильности. Во время лабораторных испытаний профили, которые были плоскими или которые имели глубокие внутренние шарошки, снижали степень вибрации долота. Спиральные площадки калибрующего вооружения снижали способность долота к боковому проникновению или долблению стенок скважины за счет увеличения кругового контакта. Скошенные площадки калибрующего вооружения ограничивают боковую агрессивность и снижают тенденцию долота захватить стенку ствола скважины и привести к нестабильности. Асимметричное положение лопастей помогает разрушению лепестковых структур в стволе скважины. Спиральные лопасти дополняют асимметричность долота, нарушая единую линию контакта резцов, и поэтому долото не может однородно обрабатывать боковую сторону породы и создавать точку вращения в стороне от центра долота.

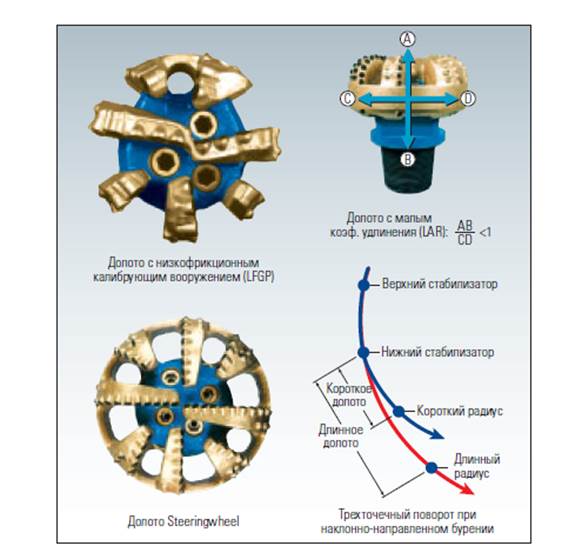

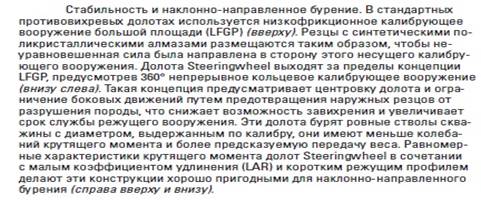

Забойные условия создают множество сил, действующих на буровое долото. Балансировка долот с помощью конструктивных особенностей лопастей и резцов, которые сводят к минимуму неуравновешенные силы, давно считалось обязательным требованием для обеспечения стабильности. Хотя всевозможные вариации, такие как анизотропия породы и ее твердость, оказывают негативное воздействие на балансировку режущих структур, по балансировка сил будет, крайней мере, ослаблять боковые вибрации, создаваемые долотом. Во многих случаях долота с одной или несколькими стандартными стабилизирующими характеристиками содействовали ослаблению проявления динамики долота и обеспечивали приемлемую работоспособность . Однако, в случае сильных вибраций и значительных ударных воздействий нужны другие меры . Другим методом является применение большого низкофрикционного калибрующего вооружения (LFGP) на одной стороне долота и размещение резцов с синтетическими поли-кристаллическими алмазами таким образом, чтобы неуравновешенные силы были в направлении калибрующего вооружения. Конструкция LFGP с противовихревым действием была разработана в Amoco Research для сведения к минимуму боковых вибраций.

Недостатком этого метода является трудное прогнозирование этих неуравновешенных сил и их направлений. Компромиссом для стабильности долота LFGP могут послужить значительные силы, направ-ленные в сторону, подобные силам, отмечаемым при наклонно-направленном бурении.

Для устранения таких неопределенностей компания Reed-Hycalog использует более сильное низкофрикционное калибрующее вооружение без режущих элементов. Поскольку противовихревые долота не обладают способностью бокового бурения, забойные компоновки должны сводить к минимуму боковые силы для получения оптимальных характеристик бу-рения. В дополнение к характеристикам стандартной стабильности и к противовихревым LFGP долотам используют такие концепции проектирования, как непрерывное калибрующее вооружение и последовательно расположенные и гибридные резцы для обеспечения стабильности долота Долота Steeringwheel имеют 360° непрерывный калибрующий венец для центровки долота и для поддержания боковой стабильности (рис.79).

Рис. 79 Стабильность и ННБ

Обеспечивая круговой контакт калибрующего вооружения, маловероятно, что долото сместится к стенке ствола скважины, что будет уменьшать боковые вибрации, продлять срок службы режущих структур и повышать качество ствола скважины. Эти долота создают минимальный реактивный крутящий момент и колебания величин крутящего момента и они бурят ровные стволы скважины, облегчая скольжение инструмента и передачу веса, что важно для управления компоновкой при наклонно-направленном бурении. Долота Steeringwheel сочетают эффективность работы шарошечных долот при наклонно-направленном бурении с высокой механической скоростью бурения долот с синтетическими поликристаллическими алмазами и отвечают всем требованиям в отношении бурения наклонно-направленных и горизонтальных скважин, включая малый коэффициент удлинения (LAR), равномерный крутящий момент и стабильное противовихревое действие. Короткое долото легче повернуть, чем длинное. Долота LAR имеет коэффициент удлинения, т.е. величину длины долота, поделенную на величину диаметра, меньше единицы, и оно может легче обеспечить угол набора и падения зенитного угла и поворота азимутального угла.

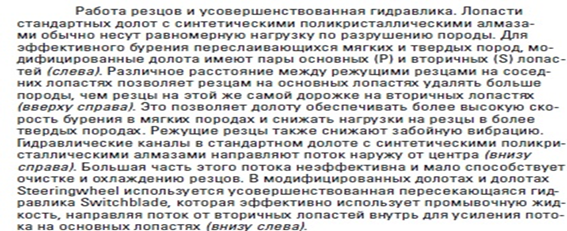

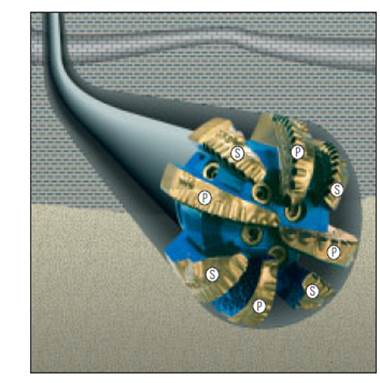

Предназначенные главным образом для контроля при наклонно-направленном бурении, долота Steeringwheel имеют короткий калибрующий диаметр и плоский профиль, что удовлетворяет требованиям LAR. Резцы с синтетическими поликристаллическими алмазами, которые следуют друг за другом, стремятся работать по бороздам, созданным ведущими резцами, что восстанавливает стабильность. Однако, глубокие борозды уменьшают режущую эффективность и снижают механическую скорость бурения до 66%. В модифицированных долотах применяется конфигурация с двойными лопастями с умеренным следованием по бороздам для балансировки стабильности и механической скорости бурения (рис. 80). Резцы на основныхлопастях удаляют около 80% породы. Резцы на второстепенных лопастях удаляют меньше материала и не снижают механической скорости бурения подобно дополнительным резцам на лопастях сильно вооруженных стандартных долот. Когда модифицированные долота встречают твердые породы, вторичные долота играют более важную роль. Последовательные резцы снижают нагрузки на основные резцы и улучшают стабильность долота, обеспечивая их больший срок службы. Долота Steeringwheel и Transformation обеспечивают дополнительную стабильность для конструкций LFG.

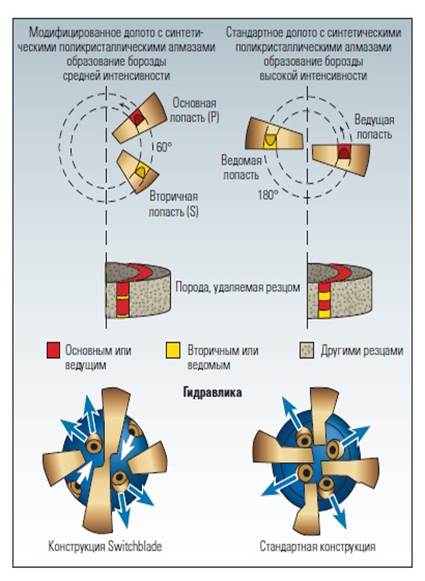

В них используется передовая гидравлика. В запатентованной конструкции перекрестного потока применяются корпусные насадки, направленные на каждую основную лопасть, и внекорпусные насадки перед каждой вторичной лопастью. Промывочная жидкость выходит из наружных насадок, очищая и охлаждая только резцы на вторичных лопастях перед попаданием внутрь. Высокоскоростной поток с внутренних насадок создает перепад давления, или эффект Вентури, который притягивает поток от наружных насадок через долото по суженному месту между лопастями. Основные лопасти получают промывочную жидкость от внутренних и наружных насадок. Эти конструкции Switchblade распределяют гидравлическую энергию более эффективно для улучшения очистки и охлаждения долота и для повышения механической скорости бурения. Гибридные долота сочетают технологии синтетических поликристаллических алмазов и природных алмазов. Отдельные карбид-вольфрамовые режущие элементы с импрегнированными алмазами размещают за основными резцами с синтетическими поликристаллическими алмазами. Каждый импрегнированный резец совместно с резцом с синтетическими поликристаллическими алмазами воспринимает нагрузку на сильно изнашиваемых участках долота. Эти вторичные резцы защищают резцы с синтетическими поликристаллическими алмазами в сложных буровых условиях и снижают износ в твердых абразивных породах (рис.81). Гибридные конструкции улучшают стабильность

Рис.81 Гибридные режущие элементы

долота, предотвращая от слишком глубокого резания, что сводит к минимуму боковые и крутильные вибрации от завихрения и прихвата-скольжения. Резцы с импрегнированными алмазами также принимают на себя большую часть ударной нагрузки от обратного вращения долота, связанного с завихрением. Направленные вверх и вниз осевые вибрации, или подскоки долота, изменяют глубину резания, что приводит к значительному увеличению крутящего момента. Импрегнированные резцы ограничивают проникновение в породу и сглаживают резкие изменения крутящего момента. Импрегнированные резцы установлены ниже, чем резцы с синтетическими поликристаллическими алмазами, поэтому при увеличении нагрузки на долото они вступают в контакт с породой и снижают влияние крутящего момента на изменение вели-чины нагрузки на долото, что является очень важным фактором для наклонно-направленного бурения. Боковые нагрузки, которые воздействуют на долото при бурении с управляемыми забойными двигателями, приводят с ударному повреждению калибрующих резцов с синтетическими поликристаллическими алмазами. Для сохранения эффективного калибрующего вооружения в долотах Reed-Hycalog с синтетическими поликристаллическими алмазами используются импрегнированные штифты для дополнительной защиты калибрующего венца.

Дата: 2019-02-02, просмотров: 1279.