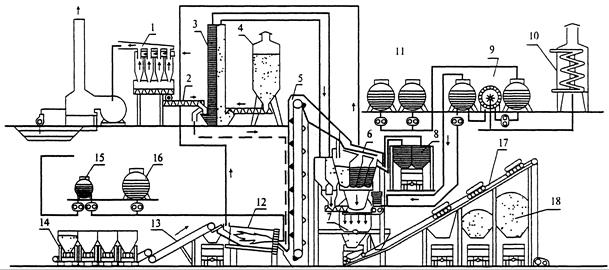

Приготовление асфальтобетонных смесей складывается из следующих технологических операций: сушки и подогрева каменных материалов, сортировки их по фракциям, дозирования минеральных и вяжущих материалов, перемешивания минеральных материалов с органическими вяжущими и выдача готовой смеси (рис. 26.3).

Рис. 26.3. Технологическая схема приготовления горячей асфальтобетонной смеси:

Пылеулавливающая система; 2 - винтовой конвейер для пыли; 3 - элеватор для пыли и минерального порошка; 4 - бункер минерального порошка; 5 - элеватор для подачи горячих материалов; 6 - сортировочный агрегат; 7 - смеситель; 8 - ссыпной бункер для негабаритного щебня; 9 - нагреватель битума; 10 - нагреватель жидкого теплоносителя; 11 - обогреваемые битумные цистерны; 12 - сушильный барабан; 13 - накопительный транспортер; 14 - агрегат питания; 15 - емкость для дизельного топлива; 16 - емкость для мазута; 17 - скиповый подъемник; 18 - накопительный бункер готовой смеси

Свойства приготавливаемых асфальтобетонных смесей и асфальтобетона должны отвечать требованиям ГОСТ 9128-97.

Для улучшения качества асфальтобетонных смесей во многих случаях в асфальтобетонную смесь вводят поверхностно-активные вещества (ПАВ) и активаторы. В качестве ПАВ используются катионно- и анионно-активные вещества.

Свойства и качество вводимых в асфальтобетонную смесь ПАВ, должны отвечать требованиям ГОСТ 9128-97 и другим соответствующим нормативно-техническим документам.

Асфальтобетонную смесь на АБЗ приготавливают в автоматизированных установках циклического и непрерывного действия с гравитационным или принудительным смешиванием материалов. При возможности выбора в первую очередь применяют асфальтосмесительные установки циклического действия, затем непрерывного с принудительным перемешиванием и в последнюю очередь асфальтосмесительные установки непрерывного действия с гравитационным перемешиванием.

При приготовлении асфальтобетонной смеси в установке циклического типа обеспечиваются лучшие условия регулирования времени перемешивания и получения смеси требуемого качества.

Сушка и нагрев каменных материалов должны обеспечить не только заданную температуру, но и полное удаление влаги. Для нагрева и обезвоживания битума применяют битумоплавильное оборудование непрерывного и периодического действия. В установках непрерывного действия с газовым или электрическим подогревом обезвоживание происходит в тонком слое. Установки периодического действия состоят из нескольких битумоплавильных котлов. В них вязкий битум готовят по двухступенчатому циклу: в одних котлах битум нагревают до 110-120°С и при необходимости выпаривают воду, потом перекачивают в другие расходные котлы и нагревают до рабочей температуры.

При необходимости введения в битум ПАВ или разжижителя битум готовят по трехступенчатому циклу: после разогрева и выпаривания воды битум перекачивают в свободные котлы, где объединяют с ПАВ или разжижителями, а затем перекачивают в расходные котлы и нагревают до рабочей температуры.

Компоненты асфальтобетонной смеси дозируются по массе; исключение допускается для битума и добавок ПАВ, дозирование которых ведется по объему. Для предварительного дозирования минеральных материалов (до поступления в сушильный барабан) используют агрегаты питания. Точность предварительного дозирования минеральных материалов ±5 %. При работе с очень влажными материалами вводят поправку на их влажность. Допускаемая погрешность при дозировании составляющих асфальтобетонной смеси не должна превышать: для щебня, песка и минерального порошка, применяемых для приготовления асфальтобетонов I и II марок ±3 %; применяемых для приготовления асфальтобетонов III и IV марок ±5 % от массы соответствующего компонента; для битума независимо от марки асфальтобетона ±1,5 % от их массы.

Особое внимание уделяется режимам перемешивания асфальтобетонной смеси в смесителях циклического и непрерывного действия. Режим перемешивания минеральных материалов с битумом играет основную роль в процессе приготовления смеси. Тщательно перемешанная смесь характеризуется равномерным распределением всех ее компонентов и полным обволакиванием поверхности частиц битумом. Продолжительность перемешивания зависит от типа смесительной установки и вида приготавливаемой смеси. Она колеблется от 20 до 60 с в смесителях отечественного производства. Время перемешивания в смесителях зарубежных фирм в 1,5 раза меньше.

Повышение качества смеси и увеличение производительности технологического оборудования могут быть обеспечены интенсификацией процесса перемешивания, применением ПАВ, активаторов, совершенствованием способа введения вяжущих. Способ введения битума оказывает существенное влияние на перемешивание и качество смеси. Принцип интенсификации базируется на сокращении длительности или увеличении скорости перемешивания.

В целях совершенствования технологии приготовления асфальтобетонной смеси целесообразно широко применять активаторы - цемент, известь, сланцевую смолу и др. Введение этих материалов способствует созданию активной свежеобразованной поверхности, имеющей в начальный период большую энергию, что обусловливает высокую адгезию с вяжущими материалами.

Особенности приготовления литых асфальтобетонных смесей (литого асфальта). Литые асфальтобетонные смеси отличаются от горячих смесей повышенным содержанием битума большей вязкости и минерального порошка, более высокой (210-230°С) температурой при приготовлении и укладке. Их приготовление производят на обычном оборудовании АБЗ или на специализированных асфальтосмесительных установках. Принципиальное отличие этих установок от традиционных - наличие оборудования для нагрева минерального материала и подготовки природного битума (необходимой добавки в литой асфальт).

В соответствии с ТУ-400-24-158-89 [105] литые смеси подразделяют на пять типов (табл. 26.1), отличающихся размерами и массовой долей заполнителя в смеси, массовой долей асфальтового вяжущего вещества (смеси битума и минерального порошка) и, соответственно, назначением каждого типа.

Таблица 26.1

Классификация литых асфальтобетонных смесей

| Основные классификационные особенности смеси | Назначение смеси | ||||

| тип смеси | максимальный размер щебня, мм | массовая доля, % | битумо-минеральное отношение, Б:М | ||

| зерен более 5 мм | асфальтового вяжущего вещества | ||||

| I | 15 | 45-55 | 25-30 | 0,35-0,45 | Новое строительство и капитальный ремонт проезжей части |

| II | 20 | 35-50 | 20-25 | 0,40-0,55 | |

| III | 40 | 45-65 | 15-20 | 0,50-0,65 | |

| IV | 5 | - | 17-23 | 0,40-0,65 | Покрытие тротуаров |

| V | 20 | 35-50 | 22-28 | 0,55-0,75 | Текущий ремонт дорожных покрытий |

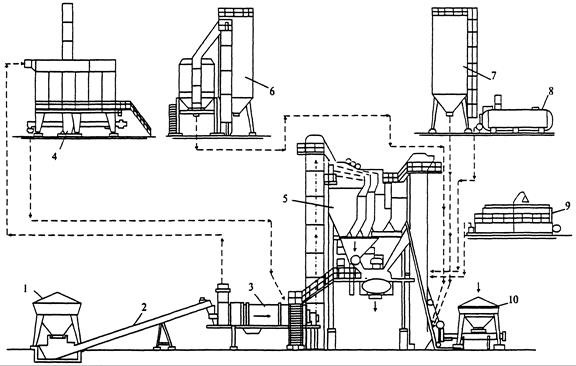

Влажные и холодные минеральные материалы в требуемых соотношениях подаются со склада к агрегату питания, из которого по наклонному транспортеру материал подается в сушильный агрегат, где его просушивают и нагревают до рабочей температуры. Горячие материалы загружаются элеватором в сортировочное устройство смесительного агрегата. Разделенные на фракции щебень и песок через бункеры горячего материала поступают в дозаторы и после взвешивания загружаются в смеситель. Холодный минеральный порошок подается элеватором в нагреватель, где материал высушивается и нагревается до рабочей температуры, а затем элеватором загружается в расходный бункер смесительного агрегата. После взвешивания нагретый минеральный порошок поступает в смеситель. Схема технологического процесса приготовления литого асфальта показана на рис. 26.4.

Рис. 26.4. Технологическая схема приготовления литого асфальтобетона:

Агрегат питания; 2 - транспортер; 3 - сушильный барабан; 4 - пылеулавливающая система; 5 - смесительный агрегат; 6 - нагреватель; 7 - силос минерального порошка; 8 - битумная цистерна; 9 - разогреватель; 10 - агрегат для дозирования материалов из естественных асфальтовых пород

Осажденная в пылеулавливающей системе пыль подается в элеватор или сортировочное устройство и дозируется совместно с песком или поступает в отдельный расходный бункер и дозируется в требуемых пропорциях совместно с минеральным порошком. Разогретые до рабочей температуры битум из цистерн и специальный природный битум из нагревателя подают к смесительному агрегату, где раздельно дозируют и подают в смеситель. Здесь же производится дозирование материалов из естественных асфальтовых пород; затем после взвешивания они загружаются подъемником в смеситель. В смесителе происходит перемешивание всех компонентов смеси, готовая продукция выгружается в специализированные транспортные средства, снабженные котлом-термосом или бункером с системой обогрева и перемешивания в пути. При транспортировании литой смеси должны обеспечиваться непрерывное перемешивание и температура смеси 180-240°С, а в необходимых случаях - порционная выгрузка с варьированием скорости выдачи смеси.

Особенности приготовления полимерно-битумного вяжущего (ПБВ). Введение в битум полимеров (дивинилстирольных или бутадиенстирольных термоэластопластов) и пластификаторов позволяет получить ПБВ, стабилизирующее физико-механические свойства асфальтобетона при сезонных перепадах температуры. Полимерно-битумные вяжущие для асфальтобетонных смесей должны соответствовать требованиям ГОСТ Р 52056-2003.

В мировой практике наиболее широкое распространение получила технология приготовления ПБВ путем введения дивинилстирольного термоэластопласта (ДСТ) в битум в виде раствора в битумном сырье (гудроне), при этом ПБВ может быть получено как с использованием вязких, так и маловязких битумов. Концентрация раствора ДСТ и других стирольных блоксополимеров (СБС) в гудроне находится в пределах 10-20 % по массе. Приготовление менее концентрированных растворов ДСТ в гудроне может быть причиной недостаточной теплостойкости полимерасфальтобетона в связи с введением в битум большого количества гудронов, более концентрированные растворы плохо перекачиваются битумным насосом.

Отечественные дорожные строители используют другую технологию, разработанную учеными Союздорнии около 15 лет назад, в соответствии с которой возможно введение блоксополимеров типа СБС в битум путем предварительного их растворения в индустриальном масле. При этом можно использовать любые типы СБС как отечественного, так и зарубежного производства: ДСТ, финапрен, карифлекс, кратон, солпрен и др. Количество вводимых блоксополимеров определяется в зависимости от марок битумов, типов блоксополимеров и других технологических условий, изложенных в нормативных документах.

В России для приготовления ПБВ нашли применение установки отечественного и зарубежного производства (табл. 26.2). В основе отечественного оборудования для приготовления ПБВ при растворении стирольных блоксополимеров использован метод перемешивания материалов.

Таблица 26.2

Техническая характеристика установок для приготовления ПБВ

| Показатели | Фирма, страна | |||

| Союздорнии, Россия | ЦНКБ, Россия | Massenza, Италия-Россия | Breining РВА-4, Германия | |

| Производительность по выдаче ПБВ, т/ч | 10 | 2 | 10 | 4 |

| Количество смесителей, шт. | 2 | 2 | 2 | 1 |

| Вместимость каждого смесителя, м3 | 6,3 | 3 | 18 | 8 |

| Тип мешалки | Якорная | Лопастная | Лопастная | Лопастная |

| Температура битума, подаваемого в смеситель, °С | 160-170 | 160-170 | 160-180 | 160-180 |

| Система обогрева смесителей | Жидкостная | Электрическая | Жидкостная | Жидкостная |

| Точность дозирования жидких компонентов | +2 % | +2 % | +1,5 % | +1,5 % |

| Длительность приготовления ПБВ, мин | 40 | 40 | 40 | 30 |

| Потребляемая электроэнергия, тыс. ккал/ч | 350-400 | - | 500 | - |

| Установленная мощность, кВт | 42 | 100 | 241 | 120 |

| Установленная мощность коллоидной мельницы, кВт | - | - | 160 | 75 |

| Габаритные размеры, м | 11,8×3,85×7,55 | 7,5×6,5×8,0 | 3,85×11,0×7,5 | 14,8×2,5×6,8 |

| Масса оборудования, т | 24,5 | - | 20,3 | - |

| Обслуживающий персонал, чел. | 2 | 2 | 2 | 2 |

Оборудование для приготовления ПБВ конструкции Союздорнии может работать в составе асфальтосмесительных установок производительностью до 100 т/ч, а также в режиме автономного приготовления ПБВ или раствора СБС в индустриальном масле с выдачей его потребителям для последующего введения в битум.

Полимерно-битумное вяжущее в оборудовании Союздорнии может приготавливаться по любой из двух технологических схем. По первой схеме обезвоженный и нагретый до 170-180°С битум закачивается в первый смеситель и затем в него подается до 10 % индустриального масла, играющего роль пластификатора. Затем подается, например, 2-2,5 % ДСТ. Приготовление концентратов полимеров требует особого внимания, поскольку свойства полимербитумного вяжущего существенно зависят от соотношения «масло-полимер». Перемешивание осуществляется до получения однородной смеси, которая закачивается во второй смеситель, работающий в качестве расходной емкости.

По второй технологической схеме в первом смесителе готовится 20-30-процентный раствор ДСТ в масле, который затем подается в битум, находящийся во втором смесителе, где он перемешивается до получения однородной смеси.

Оборудование позволяет приготавливать ПБВ и на основе гудрона. При этом технология не имеет принципиальных отличий. Оба смесителя имеют рубашки и обогреваются с помощью любого стандартного нагревателя для жидких теплоносителей тепловой мощностью 350-500 тыс. ккал/ч.

Установка для приготовления модифицированного битума конструкции Центрального научно-конструкторского бюро (ЦНКБ) оборонной промышленности выполнена по модульно-блочному принципу и содержит два смесителя: смеситель для приготовления концентрата, состоящий из блоков смешения, обогрева, дозирования и подачи блоксополимеров, и смеситель для окончательного приготовления ПБВ путем смешения битума и концентрата. Отличительной особенностью установки является наличие электрического обогрева смесителей и материалопроводов.

Особенностями оборудования для приготовления ПБВ, разработанного Заводом № 345 оборонной промышленности (Россия) совместно с фирмой Massenza (Италия), являются технологические условия приготовления ПБВ и связанные с ними конструктивные особенности. Технологическая особенность заключается в возможности растворения СБС непосредственно в битуме с добавлением небольшого количества масла в качестве пластификатора.

Характерным конструктивным отличием этого оборудования, как, впрочем, и выпускаемого большинством зарубежных фирм, является наличие коллоидной мельницы (так называемого диспергатора), которая реализует метод измельчения, но требует для своей работы очень большую потребляемую мощность. Наличие такой мельницы позволяет получить ПБВ без предварительного растворения блоксополимера. Весь процесс выполняется в автоматическом режиме в течение 40 мин.

Установка предназначена для производства ПБВ с применением порошкообразных и гранулированных модификаторов. Она дает возможность получать полуфабрикаты, включающие модификатор и индустриальное масло. Этот полуфабрикат можно перевозить на большие расстояния и затем, добавляя необходимое количество битума, производить на месте потребления ПБВ требуемого состава.

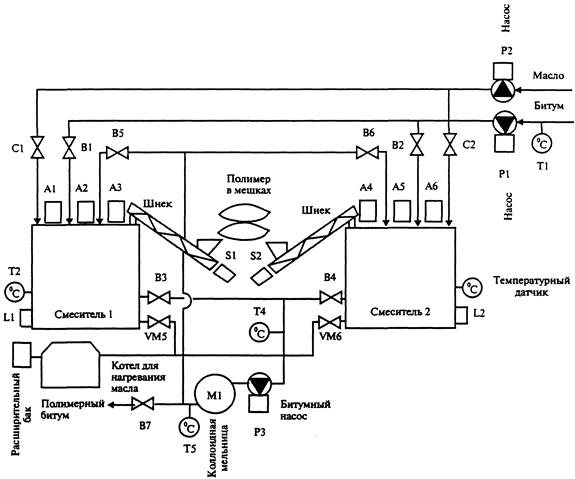

Технологический процесс получения ПБВ включает следующие основные операции (рис. 26.5): загрузка насосом битума при температуре 170-180°С в один из смесителей; закачка в этот же смеситель индустриального масла при температуре 130-140°С; перемешивание битума с индустриальным маслом в смесителе; загрузка ДСТ в смеситель и перемешивание; измельчение всех компонентов смеси с помощью коллоидной мельницы в режиме циркуляции; контроль качества ПБВ; выгрузка ПБВ в накопительную емкость или потребителям.

Рис. 26.5. Технологическая схема приготовления полимерно-битумного вяжущего (ПБВ)

На отечественном рынке представлено и немецкое оборудование фирмы «Breining», а именно установка для модификации битума типа РВА4. В качестве модификаторов могут применяться блоксополимеры: kraton, polibit Esso, ДСТ и др. Установка включает смеситель емкостью 8 м3 с лопастной мешалкой; коллоидную мельницу; шестеренчатые насосы; технологические трубопроводы; электрошкаф; инжекционную систему для пневматической загрузки полимеров.

Нагретый до 180-190°С битум с помощью битумного насоса подается в смеситель, после чего загружается один из блоксополимеров, выбранных для работы. После заполнения смесителя включаются мешалка и коллоидная мельница в режиме циркуляции. Перемешивание и циркуляция продолжаются до получения однородной смеси. Готовое ПБВ перекачивается в накопительную емкость или потребителям. При необходимости в смеситель можно закачивать масло-пластификатор в необходимом количестве с помощью отдельного насоса.

Обогрев смесителя, трубопроводов, насосов и коллоидной мельницы выполняется любым стандартным нагревателем жидкого теплоносителя тепловой мощностью от 250 тыс.ккал/ч и более. Все оборудование кроме смесителя смонтировано в отдельном контейнере. От атмосферных осадков смеситель защищен металлической крышей.

Дата: 2019-02-02, просмотров: 419.