Основные каменные дорожно-строительные материалы получают путем переработки горных пород на камнедробильных заводах (КДЗ). Переработка состоит из дробления, сортировки, промывки и обогащения щебня, гравия, песка.

Дробление и измельчение - уменьшение размеров кусков (зерен) горной массы посредством механического разрушения. Принято считать, что при дроблении получают продукты преимущественно крупные, а при измельчении менее 0,5 мм. Для измельчения используют мельницы (шаровые, стержневые), а для дробления - дробилки (щековые, конусные, валковые, молотковые).

Сортировка (грохочение) - разделение продуктов переработки по крупности на грохотах.

Промывку щебня и гравия производят с целью удаления комовой глины, пылеватых и глинистых частиц. Промывку производят на грохотах или в машинах - мойках.

Классификацию и обогащение песков используют для доведения зернового состава до требований Государственных стандартов, выполняя эти операции в гидроклассификаторах и гидроциклонах.

Обогащение щебня и гравия по прочности производят в отсадочных машинах, механических классификаторах, установках для обогащения в тяжелых средах. Обогащение щебня по форме зерен предназначено для получения щебня кубовидной формы. Эту операцию производят избирательно сортировкой на щелевидных ситах, грануляцией щебня в роторных дробилках ударного действия и в барабанах-грануляторах.

Обезвоживание каменных материалов производится для снижения влажности материала до заданного значения, определяемого местом операции обезвоживания в технологическом процессе. Песок обезвоживают в спиральных классификаторах, а щебень и гравий на виброгрохотах.

Производство щебня заключается в последовательном выполнении приведенных операций, составляющих технологический процесс получения каменных материалов.

Выпуск ассортимента готовой продукции зависит от включения в технологическую схему определенного количества операций сортировки и классификации, дробления, промывки и обогащения. Для выбора технологической схемы переработки полезного ископаемого необходимо иметь следующие данные: характеристику исходной горной породы; прочностной и зерновой состав; ассортимент готовой продукции; климатические условия района строительства.

Выбор способов дробления. Способ дробления горной породы зависит от физико-механических свойств дробимого материала и крупности его кусков. Способность горных пород противостоять разрушению зависит от прочности, наличия трещин, способов воздействия на них разрушающих усилий. Наибольшее сопротивление горные породы оказывают раздавливанию, меньшее - изгибу и особенно растяжению.

В настоящее время применяют дробилки, работающие главным образом по принципу раздавливания и удара при добавочных истирающих и изгибающих воздействиях на дробимый материал.

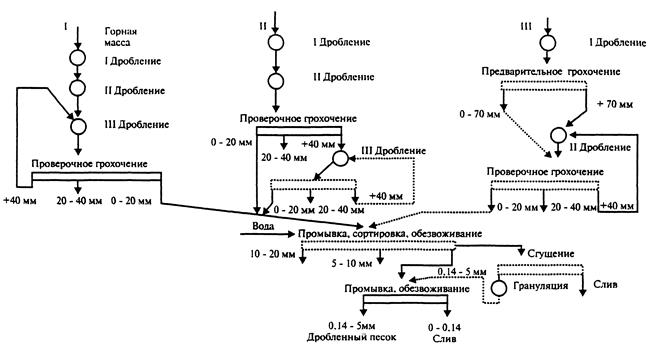

Технологические схемы камнедробильных заводов (КДЗ) многообразны и зависят в первую очередь от прочности камня и загрязнения вредными примесями. При выборе технологической схемы производства на КДЗ учитывают тип перерабатываемой горной породы (рис. 24.1):

I - однородные магматические горные породы (граниты, диориты, сиениты и др.) с пределом прочности при сжатии 600 МПа и более, метаморфические (осадочные) породы с прочностью 60-250 МПа;

II - прочные однородные осадочные породы с пределом прочности при сжатии 60-200 МПа;

III - неоднородные малоабразивные породы с прочностью 10-150 МПа с содержанием трудно-промываемых включений.

Степень дробления и измельчения. Количественной характеристикой процесса дробления служит степень дробления, показывающая, во сколько раз уменьшились куски материала при дроблении или измельчении. Со степенью дробления связаны расходы энергии и производительность дробилок. Степень дробления i определяется по формуле

где (24.1)

где (24.1)

- наибольший диаметр куска до дробления;

- наибольший диаметр куска до дробления;

- наибольший диаметр куска после дробления.

- наибольший диаметр куска после дробления.

Для конкретных дробилок в технических паспортах приводится график выходов сортов щебня в зависимости от ширины выходной щели дробилки для условно принятой плотности горной породы. Например, для получения размера щебня 20 мм при куске, подаваемом в дробилку размером 800 мм, i = 800/20 = 40. Это значит, что кусок надо раздробить на 40 частей.

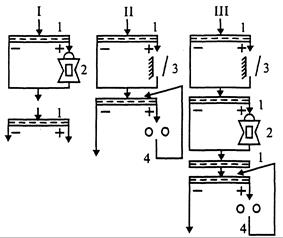

Получение таких высоких степеней дробления в одной дробилке практически невозможно, поскольку каждая дробилка работает только при ограниченной степени дробления. Рационально дробить материал от большего размера до требуемого в нескольких последовательно расположенных дробилках (рис. 24.2).

Рис. 24.1. Технологическая схема дробления, сортировки, промывки:

I - при переработке особо прочных чистых пород; II - при переработке осадочных пород; III - неоднородные малогабаритные породы; знак + означает размер зерен крупнее указанного

Рис. 24.2. Схемы дробления: I - одностадийная; II - двухстадийная; III - трехстадийная; 1 - грохот; 2 - конусная дробилка; 3 - щековая дробилка; 4 - валковая дробилка

Степень дробления, получаемую в каждой стадии, называют частной, во всех стадиях - обшей степенью дробления.

В материалах, поступающих на дробление, всегда имеются куски мельче того размера, до которого идет дробление в данной стадии. Такие куски выделяют из исходного материала исходя из принципа «не дроби ничего лишнего». Дробилки могут работать в открытом или замкнутом циклах. При открытом цикле материал проходит через дробилку один раз и в конечном продукте всегда присутствует некоторое количество кусков избыточного размера. При замкнутом цикле материал неоднократно проходит через дробилку. Раздробленный материал подается на грохот, выделяющий из него куски избыточного размера, которые возвращаются для повторного дробления в ту же или вторичную дробилку.

Качественные и количественные схемы дробления. Для лучшего представления о технологическом процессе работы КДЗ составляется количественно-качественная схема дробления (рис. 24.3).

Количественная схема показывает, как каменный материал, доставляемый на КДЗ общим потоком, делится на частные потоки - фракции. По количественной схеме можно определить выход тех или иных фракций в процентах от общего потока. Качественная схема содержит сведения о размерах фракций, качестве материала и режиме переработки на отдельных участках процесса. Схема цепи аппаратов показывает перемещение материала в процессе переработки и сведения об аппаратах, выполняющих отдельные операции. В практике наибольшее применение получило двухстадийное (двухступенчатое), затем одностадийное и реже трех-, четырехстадийное дробление. При выборе такой схемы учитывают тип перерабатываемой горной породы (I, II и III).

Рис. 24.3. Количественно-качественная схема переработки камня

Для выбора технологической схемы проводят технологические исследования сырья с целью определения эффективных способов его обогащения. При переработке пород третьего типа применяют технологические схемы, включающие обогащение способами избирательного дробления на роторных дробилках ударного действия и многократное исключение из процесса слабых разновидностей. Учитывая, что отходы составляют 40-50 % важно предусмотреть комплексное использование сырья и утилизацию отходов.

Механизация технологических процессов. Основное технологическое оборудование для производства щебня из природного камня: камнедробилки, дробильно-сортировочные установки, грохоты, мельницы. К вспомогательному оборудованию относят бункеры, течки и др.

Технологическое оборудование для дробления и измельчения по технико-конструктивным признакам и основному методу дробления, производимому в них, подразделяются на пять классов: дробилки щековые, конусные, валковые, ударно-молотковые роторные, барабанные мельницы.

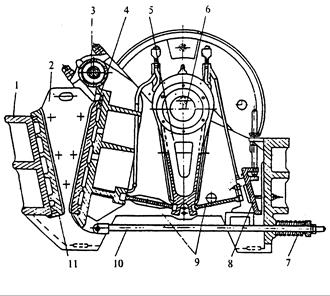

Процесс разрушения материалов в щековых дробилках производится раздавливанием, а в некоторых конструкциях частично и истиранием между дробящими плитами - подвижными и неподвижными щеками. Промышленность выпускает щековые дробилки с простым (рис. 24.4) и сложным (рис. 24.5) движением подвижной щеки относительно оси подвеса. Щековые дробилки отличаются простотой конструкции и несложным уходом при эксплуатации. К недостаткам этих дробилок следует отнести большую массу движущихся деталей, что предопределяет необходимость устройства массивных фундаментов для их монтажа. Техническая характеристика щековых дробилок приведена в табл. 24.1 и 24.2.

Щековые дробилки служат для измельчения пород средней и большой твердости и в зависимости от размеров приемного отверстия (160×250-2100×2500 мм) применяются как на первой, так и на последующих стадиях дробления. Производительность их при дроблении пород средней твердости достигает 300 м3/ч.

Рис. 24.4. Щековая дробилка с простым движением щеки:

Дата: 2019-02-02, просмотров: 395.