Предпоследняя цифра номера книжки успеваемости учащегося

Методические рекомендации

Пункт 1

Дать полную классификацию груза, охарактеризовать особенности организации его перевозки и хранения.

Транспортная характеристика груза.

Грузы классифицируются:

· по таре — на бестарные, тарные, в том числе с супертарой, т. е. двойной тарой (например, молоко в бутылках, находящихся в ящиках);

· по весу — на нормальные (до 250 кг для штучных и до 400 кг для кат- ных — бочки, катушки и др.) и тяжеловесные. Принято обозначать вес груза — нетто, вес груза с тарой — брутто;

· по размерам — на габаритные (перевозимые на обычных автомобилях) и негабаритные (более 2,5 м по ширине или 3,8 м по высоте или выступающие более чем на 2 м с заднего борта автомобиля), перевозимые на специальном подвижном составе;

· по способу погрузки (разгрузки) — на навалочные, штучные и жидкие;

· по использованию грузоподъемности автомобилей — на четыре класса. Коэффициент использования грузоподъемности зависит от вида груза, его упаковки и подвижного состава;

· по степени опасности при погрузке, разгрузке и транспортировании — на семь групп;

1-я группа — малоопасные грузы (стройматериалы, продовольственные товары, большинство промышленных товаров и др.);

1-я группа — легковоспламеняющиеся (бензин, ацетон, целлулоид и др.);

2-я группа — пылящие и горячие (цемент, известь, асфальт и др.);

3-я обжигающие жидкости (кислоты, щелочи и др.);

4-я сжатые и сжиженные газы в баллонах;

5-я грузы, опасные по своим размерам (негабаритные);

6-я отравляющие, радиоактивные и взрывчатые вещества;

· по условиям перевозки и хранения — на обычные грузы, не требующие специального подвижного состава, скоропортящиеся (большинство продовольственных товаров), с резким запахом, антисанитарные (мусор, нечистоты и др.), живность (скот, птица и др.);

· по условиям защиты от внешних воздействий — на обычные, не требующие особой защиты; требующие защиты от атмосферных осадков, требующие защиты от температурного воздействия, требующие защиты от ударов и сотрясений, требующие выполнения особых условий при погрузке (выгрузке).

Грузы, перевозимые автомобильным транспортом, в соответствии с требованиями техники безопасности подразделяют по весу на три категории:

1 категория — грузы весом одного места менее 80 кг, а также сыпучие, мелкоштучные, перевозимые навалом, и т. д;

2 категория — грузы весом одного места от 80 до 500 кг;

3 категория — грузы весом одного места более 500 кг .

Номенклатура и классификация грузов, перевозимых автомобильным транспортом утверждена Постановлением Министерства транспорта и коммуникаций Республики Беларусь от 1 ноября 2002 г. № 35 Об утверждении норм времени на перевозку грузов автомобильным транспортом и норм затрат на техническое обслуживание и ремонт подвижного состава автомобильного транспорта Республики Беларусь Приложение № 2.

Полезные ссылки: http://systemaby.com/docs/bitpa/dk-hv5tqr.html

Пункт 2

Выбрать и обосновать выбор автотранспортного средства. Рассчитать их потребное количество для выполнения заданного объёма работ.

Учитывая эксплуатационные качества автомобиля, выбирается необходимая марка автотранспортного средства (предпочтение отдается автомобилям новых конструкций, специализированным средствам, применению автопоездов) приводится его краткая техническая характеристика. Данные можно представить в виде таблицы

Таблица 1 Характеристика эксплуатационных качеств автомобиля марки…..

| Характеристика | Величина |

1.3 Решающими факторами при выборе типа автотранспортного средства является наибольшая производительность и наименьшая себестоимость перевозок.

При выборе между автомобилями целесообразно использование автотранспортных средств возможно большей грузоподъемности, что доказывается путем определения часовой производительности.

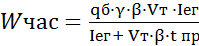

Часовая производительность по объему перевозок :

, ткм/ч, (1)

, ткм/ч, (1)

где qб – грузоподъемность бортового автомобиля, т;

β- коэффициент использования пробега;

γ – коэффициент использования грузоподъемности (приложение таблица 3);

Vт- техническая скорость, км/ч;

L ег- длина ездки с грузом, км;

tпр- время простоя бортового автомобиля под погрузкой-разгрузкой, ч.

Большое значение в повышении эффективности работы автомобиля имеет коэффициент использования пробега, который определяется делением пробега автомобиля с грузом на его общий пробег и рассчитывается по формуле

β = Lгр / Lобщ (2)

где Lгр - пробег автомобиля с грузом;

Lобщ -общий пробег .

Полезные ссылки:

http://www.coronat.ru/index/klass_gruzov.htm

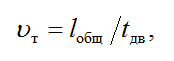

Средняя техническая скорость подвижного состава (Vт) на практике используется для планирования и анализа. В целом по парку (хозяйству) этот показатель определяют отношением общего пробега автомобилей за определенный период времени (в км) (Lобщ) к автомобиле - часам в движении автомобилей (АЧдв) за этот же период времени (в ч):

Vт = Lобщ / АЧ , км/ч (3)

Или

где lобщ – общий пробег автомобиля за рабочий день, км.

tдв – время движения, которое включает кратковременные остановки, регламентированные правилами дорожного движения, ч.

Время простоя бортового автомобиля под погрузкой-разгрузкой, ч.

tпр = tнорма · qб (4)

где tнорма - норма времени простоя автомобиля (приложение таблицы 4, 5,6)

Следует подчеркнуть, что в случае если оптовая база имеет собственный подвижной состав автомобильного транспорта, то в данной ситуации время в наряде равно времени на маршруте.

Данные и результаты расчетов заносятся в таблицу.

| Таблица 2 Выбор автотранспортного средства | ||||

| Модель автомобиля | Значение показателя | Часовая производительность | ||

| VТ, км/ч | β | γ |

| |

| Модель1 | ||||

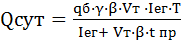

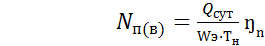

Расчет потребного количества автотранспортных средств необходимо произвести исходя из заданного объема перевозок при работе на простом маятников маршруте по формуле:

, (5)

, (5)

где Qгод - годовой плановый объём перевозок,т;

Qсут - суточная производительность автотранспортных средств,т;

Дэ - срок вывоза груза

тонн×км/сутки (6)

тонн×км/сутки (6)

где Т - продолжительность времени в наряде, час.

Пункт 3

Выбрать и обосновать выбор погрузочно-разгрузочных средств, для освоения заданного объёма погрузочно-разгрузочных работ, привести их краткую характеристику.

а) указать используемые механизмы, средства, устройства, приспособления;

б) определить параметры выбранных машин и механизмов;

в) определить необходимое количество механизмов;

г) определить производительность выбранных механизмов.

. Рассчитать их потребное количество для выполнения заданного объёма работ.

Погрузочно-разгрузочные машины (ПРМ) предназначены для погрузки грузов в транспортные средства и разгрузки их с транспортных средств. Принципы классификации погрузочно-разгрузочных машин и устройств предусматривают отнесение их к той или иной группе в зависимости от нескольких основных признаков:

- вид перерабатываемых грузов;

- тип транспортных средств, для обработки которых ПРМ предназначена;

- степень подвижности применяемой при погрузке или выгрузке ПРМ;

- принцип действия основного рабочего органа машины.

Наряду с основными классификационными признаками, по мере необходимости могут быть использованы и некоторые дополнительные: грузоподъемность, емкость рабочего органа, род и мощность двигателя, тип ходового оборудования и др. Выбор машин и механизмов для выполнения погрузочно-разгрузочных работ на автомобильном транспорте определяется видом перевозимого груза. При этом учитываются следующие факторы:

- характер груза ( навалочный, тарно-штучный, наливной и т.п.);

- характер грузопотока(постоянный, временный);

- физические свойства груза;

- суточный объём переработки груза;

- тип автотранспортного средства.

Навалочные грузы загружаются экскаваторами, драглайнами, самоходными одно- и многоковшовыми погрузчиками. Используется для навалочных грузов также бункерный способ погрузки. Штучные грузы значительной массы (металлоизделия, железобетонные конструкции, лесоматериалы), грузы в контейнерах и в пакетах загружают башенными кранами, мостовыми и козловыми кранами.

Основными средствами механизации погрузочно-разгрузочных работ при перевозке различных штучных грузов являются грузовые тележки, электротележки, малогабаритные электро- и автопогрузчики. Эти технологические средства обладают хорошей маневренностью и универсальностью за счёт большого количества сменных грузозахватных приспособлений.

В работе следует дать обоснование выбора погрузочно-разгрузочных механизмов для каждого пункта погрузки (разгрузки), если условия эксплуатации механизмов в этих пунктах отличаются между собой.

При погрузке автомобилей-самосвалов для уменьшения ударных нагрузок необходимо подбирать объем ковша экскаватора к объему кузова в соотношении равной 1:3, 1:5.

Основываясь на выбранных способах выполнения погрузочно-разгрузочных работ, а так же, учитывая выбранный тип автотранспортного средства и вышеизложенные факторы, выбираются погрузочно-разгрузочный средства. При этом указывается тип, марка и приводится краткая характеристика.

Используется справочник «Погрузочно-разгрузочные машины» [12] и др.

Полезные ссылки:

http://scbist.com/scb/uploaded/tgs/soder.htm

http://scbist.com/scb/uploaded/tgs/4-1.htm

Для того чтобы обеспечить выполнение погрузочно-разгрузочных работ при наименьшем времени простоя автомобиля под погрузкой и разгрузкой, важно определить необходимое количество постов погрузки и разгрузки.

При определении числа механизмов (постов) погрузки разгрузки в каждом грузопункте следует пользоваться одной из ниже предложенных методик.

Методика 1

Является наиболее распространенной.Учитывает технические возможности конкретного механизма погрузки-разгрузки.

Последовательность:

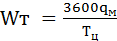

1 Техническая производительность механизмов принимается из паспорта механизма или определяется по формуле:

(7)

(7)

где qм - масса единицы погружаемого груза, т;

Тц - продолжительность одного рабочего цикла машины, с;

3600\Тц - число рабочих циклов за 1 час работы.

2 Находится эксплуатационная производительность, учитывающая конкретные условия эксплуатации механизма. При ее определении учитывают использование машины по времени и грузоподъемности, вид груза.

Эксплуатационная производительность определяется по формуле:

Wэ =Wт·ŋn·γг (8)

где Wт - техническая производительность машины;

γг- коэффициент использования ПРМ по грузоподъемности;

ŋn- коэффициент использования ПРМ по времени в течение смены;

Коэффициент использования ПРМ по грузоподъемности рассчитывается по формуле:

γг=qф/qн (9)

где qф – фактическая грузоподъемность

qн - номинальная грузоподъемность

3 Число механизмов погрузки-разгрузки:

, (10)

, (10)

где  - суточный объем груза,который необходимо погрузить в данном грузопункте,т;

- суточный объем груза,который необходимо погрузить в данном грузопункте,т;

- время работы механизма в сутки,ч(принимается равным времени автомобиля в наряде);

- время работы механизма в сутки,ч(принимается равным времени автомобиля в наряде);

- коэффициент неравномерности подачи автомобилей в под погрузку(по заданию).

- коэффициент неравномерности подачи автомобилей в под погрузку(по заданию).

Методика 2

Применяется в том случае, когда по каким -то причинам трудно определить техническую производительность механизма

Последовательность:

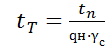

1 Время на погрузку (разгрузку) 1т груза:

, мин/т (11)

, мин/т (11)

где  - время погрузки автомобиля,мин;

- время погрузки автомобиля,мин;

- номинальная грузоподъемность автомобиля,т;

- номинальная грузоподъемность автомобиля,т;

- статический коэффициент использования грузоподъемности автомобиля.

- статический коэффициент использования грузоподъемности автомобиля.

2 Пропускная способность поста

Мт = 60/(tтηн), т/ч., (12)

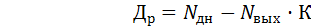

3 Число постов погрузки(разгрузки)

(13)

(13)

(14)

(14)

где  - плановый объем перевозок (по заданию);

- плановый объем перевозок (по заданию);

– дни работы в плановом расчете

– дни работы в плановом расчете

(15)

(15)

где  - количество дней (по заданию);

- количество дней (по заданию);

- количество выходных в неделе;

- количество выходных в неделе;

К – количество недель;

Количество механизмов принимается целым числом

Полезные ссылки:

Нормы времени работы и простоя грузовых автомобилей http://www.ilt22.ru/specifications/38-norms-operating-time-idle-time.html

Пункт 4

Определить метод организации погрузочно- разгрузочных работ и дать его характеристику.

Известны различные формы организации погрузочно-разгрузочных работ и складских операций: они производятся транспортными организациями либо непосредственно отправителями и получателями грузов.

По способу выполнения погрузочно-разгрузочных работ различают: механизированные, комплексно-механизированные, автоматизированные и немеханизированные работы:[1], стр.14-15.

При выборе способа организации погрузочно-разгрузочных работ следует исходить из минимальных затрат времени простоя автотранспортного средства в пунктах погрузки и разгрузки, минимальной себестоимости выполнения работ, сокращения числа рабочих, конкретных условий эксплуатации и т.п.

Обосновывая способ выполнения погрузочно-разгрузочных работ нужно помнить, что предпочтительней выбор , комплексно-механизированного или автоматизированного способа. [1], стр.165-168,254-258, 268-270,343-348.

Полезные ссылки:

http://lib.kstu.kz:8300/tb/books/2015/TTLS/Kabikenov%20i%20dr%201/teory/4.htm

https://studref.com/404193/logistika/pogruzochno_razgruzochnye_raboty

Пункт 5

Определить количество постов в пунктах погрузки и разгрузки для ос воения заданного объёма работ.

Произвести расчёт потребного числа постов погрузки и разгрузки, исходя из заданного объема работ[1], стр.28-31

, (16)

, (16)

где Мт – пропускная способность поста погрузки и разгрузки, т/ч

Тн – время работы пункта погрузки (разгрузки),принимаем времени нахождения автомобиля в наряде,ч.

Пропускная способность поста может быть определена из следующих зависимостей:

Ма = 1/(tтqγηн); (17)

Мт = 1/(tтηн), (18)

где tт – время погрузки или разгрузки 1 т груза;

ηн – коэффициент неравномерности прибытия подвижного состава.

Производительность поста составит

Qп = МаТн, единиц подвижного состава; (19)

Qп = МтТн, т. (20)

Число постов, необходимых для переработки заданного количества груза:

Nп = Qctтqнγηн/Tн. (21)

Полезные ссылки

http://gendocs.ru/v10910/зотов_л.л._грузоведение._учебно_-_методический_комплекс?page=4

Пункт 6

Определить ритм работы пунктов погрузки и разгрузки, интервал дви жения автотранспортных средств.

Условием равномерной работы погрузо-разгрузочного пункта является равенство его ритма работы и интервала прибытия автотранспортных средств. При координации работы ПРП и автомобилей необходимо учитывать ритм работы пункта R (период времени между отправлением груженных или порожних АТС из пункта), а также интервал движения автомобилей Iа (время, через которое автомобили прибывают на ПРП).

Производятся расчеты интервала движения и ритма работы пунктов.

Ритм работы погрузо-разгрузочного пункта рассчитывается по формуле

Rп = tпрηн/Nп, (22)

а интервал движения автотранспортных средств определяется путем деления времени оборота автомобиля tоб на количество автомобилей А, работающих на маршруте:

Iа = tо/А. (23)

tоб = tе = tдв + tпр = (lег/vтβе) + tпр, (24)

где tе – время 1 ездки;

tдв – общее время движения автомобиля с грузом и без груза;

lег – расстояние между пунктами погрузки и разгрузки.

3.3 Определить условия, при которых можно обеспечить равенство интервала движения и ритма работы пункта разгрузки и погрузки. Это может быть изменение технической скорости движения автотранспортного средства, изменение числа работающих автотранспортных средств, сокращение времени простоя под погрузкой и разгрузкой, замена погрузочно-разгрузочных механизмов и т.д.

Пункт 7

Пользуясь выражением производительности автотранспортного средст ва, проанализировать зависимость её от времени простоя под погрузкой и разгрузкой.

Для установления зависимости производительности автотранспортных средств от различных значений времени простоя под загрузкой и разгрузкой, используйте выражение производительности в тоннах и тонно-километрах за час или день работы автотранспортных средств.

Для этого достаточно определить три значения производительности:

- при времени простоя автотранспортных средств равном нормативному  [6].

[6].

- при времени простоя автотранспортных средств равном

- при времени простоя автотранспортных средств равном

Пункт 8

Перечислить основные требования безопасности при эксплуатации вы бранных погрузочно-разгрузочных средств.

В данном пункте отражаются требования техники безопасности при выполнении погрузочно-разгрузочных работ применительно к выбранному варианту механизации.

Дата: 2018-12-28, просмотров: 385.