РАЗДЕЛ 5 ТЕПЛОВЫЕ ПРОЦЕССЫ И АППАРАТЫ ХИМИЧЕСКОЙ ТЕХНОЛОГИИ

Понятие тепловых процессов

Тепловыми называются процессы, предназначенные для передачи тепла от одного тела к другому.

Тела, участвующие в тепловом процессе, называются теплоносителями.

Теплоноситель, который отдает тепло и при этом охлаждается, называется горячим. Теплоноситель, который принимает тепло и при этом нагревается, называется холодным.

Движущей силой теплового процесса является разность температур между теплоносителями.

Труба в трубе (ТТ)

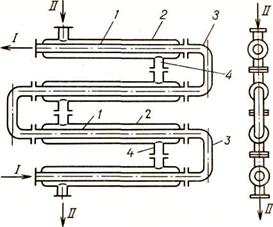

Двухтрубные теплообменники часто называют теплообменниками типа «труба в трубе». Они представляют собой набор последовательно соединенных элементов, состоящих из двух концентрически расположенных труб (рисунок 5.9).

Двухтрубные теплообменники часто называют теплообменниками типа «труба в трубе». Они представляют собой набор последовательно соединенных элементов, состоящих из двух концентрически расположенных труб (рисунок 5.9).

Один теплоноситель I движется по внутренним трубам У, другой II - по кольцевому зазору между внутренними и наружными трубами 2. Внутренние трубы 1 соединяются с помощью калачей 3, а наружные - с помощью соединительных патрубков 4. Длина элемента теплообменника типа «труба в трубе» обычно составляет 3…6 м, диаметр наружной трубы – 76…159 мм, внутренней – 57…108 мм.

| 1-внутренние трубы; 2-наружные трубы; 3-соединительные колена (калачи); 4- соединительные патрубки; I и II-теплоносители Рисунок 5.9 - Двухтрубный теплообменник типа «труба в трубе»

|

Поскольку сечения внутренней трубы и кольцевого зазора невелики, то в этих теплообменниках достигаются значительные скорости движения теплоносителей (до 3 м/с), что приводит к увеличению коэффициентов теплопередачи и тепловых нагрузок, замедлению отложения накипи и загрязнений на стенках труб. Однако двухтрубные теплообменники более громоздки, чем кожухотрубчатые, на их изготовление требуется больше металла на единицу поверхности теплообмена. Двухтрубные теплообменники применяют для процессов со сравнительно небольшими тепловыми нагрузками и соответственно малыми поверхностями теплообмена (не более десятков квадратных метров).

Змеевиковые теплообменники

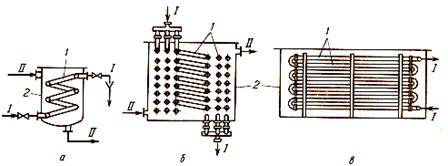

На рисунке 5.10 показаны погружные теплообменники с одним (а) и несколькими (б) спиральными змеевиками, по которым движется теплоноситель. Змеевики погружаются в жидкость (теплоноситель II), находящуюся в корпусе аппарата.

| а - с одним спиральным змеевиком; б - с несколькими спиральными змеевиками; в - с прямыми трубами; 1-погружные трубы; 2-корпуса; I и II-теплоносители Рисунок 5.10 - Аппараты с погружными теплообменниками |

Расчет теплообменных аппаратов

Различают

- тепловой расчет, в основе которого лежит уравнение теплового баланса;

- поверочный расчет выясняет возможность применения данного теплового аппарата в технологическом процессе;

- проектный расчет, при котором проектируется новый теплообменный аппарат и определяются его геометрические размеры.

Рассмотрим более подробно тепловой и поверочный расчеты.

Подвод теплоты

Для подвода тепла к технологическому оборудованию в химической технологии используются насыщенный водяной пар, высокотемпературные жидкие металлы и другое.

Наибольшее распространение находит насыщенный водяной пар, при конденсации которого выделяется большое количество теплоты. Наиболее часто применяется насыщенный водяной пар, давление которого не превышает 1,0….1,2 МПа, что соответствует температуре нагрева не более 190°С. Использование пара более высокого давления приводит к значительному удорожанию аппарата из-за необходимости увеличения ее прочности.

Основные достоинства водяного пара, как теплоносителя:

- высокий коэффициент теплоотдачи от конденсирующего пара к стенке (5000…15000 Вт/(м  *град);

*град);

- большое количество теплоты, выделяющейся при конденсации 1 кг пара (2260…1990кДж при давлении 0,1…1,2 МПа);

- равномерность обогрева (при конденсации пара температура остается постоянной);

- возможность тонкого регулирования температуры нагревания путем изменения давления пара;

- возможность передачи пара на большое расстояние ( при этом пар должен быть перегрет на 20…30 С).

Основной недостаток водяного пара - значительное возрастание давления с ростом температуры.

При нагревании насыщенным водяным паром различают «острый» и «глухой» пар.

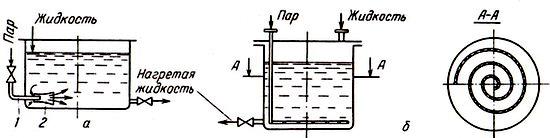

«Острым» считается пар, который вводится в нагреваемую среду. Этот способ нагрева отличается простотой (рисунок 5.13) и позволяет лучше использовать энтальпию пара, так как паровой конденсат смешивается с нагреваемой жидкостью, что приводит к выравниванию их температур. При вводе «острого» пара через барботер (трубу, закрытую с конца, и имеющую множество мелких отверстий) одновременно с нагреванием происходит и интенсивное перемешивание жидкости.

«Острым» считается пар, который вводится в нагреваемую среду. Этот способ нагрева отличается простотой (рисунок 5.13) и позволяет лучше использовать энтальпию пара, так как паровой конденсат смешивается с нагреваемой жидкостью, что приводит к выравниванию их температур. При вводе «острого» пара через барботер (трубу, закрытую с конца, и имеющую множество мелких отверстий) одновременно с нагреванием происходит и интенсивное перемешивание жидкости.

а-бесшумный сопловой подогреватель (1-сопло; 2-смешивающий диффузор); б-паровой барботер

Рисунок 5.13 - Устройства для обогрева жидких сред «острым» водяным паром

Нагревание «острым» паром используется, когда допустимо смешивание подогреваемой жидкости и конденсата пара.

Наиболее часто используется «глухой» пар, когда тепло передается нагреваемому продукту через стенку (рисунок 5.14).

1-паровая рубашка; 2-конденсатоотводчик; 3-обводная линия; 4-патрубок для слива продукта

Рисунок 5.14 - Схема размещения конденсатоотводчика на аппарате с обогревом «глухим» водяным паром

Расход «глухого» пара определяется из уравнения теплового баланса

, (5.37)

, (5.37)

откуда

, (5.38)

, (5.38)

где D - расход «глухого» пара, кг/с;

Н - удельная энтальпия пара, Дж/кг ;

- расход нагреваемой жидкости, кг/с;

- расход нагреваемой жидкости, кг/с;

- температуры жидкости соответственно до и после нагревания, °С;

- температуры жидкости соответственно до и после нагревания, °С;

- теплоемкость соответственно нагреваемой жидкости и конденсата, Дж/(кг*град);

- теплоемкость соответственно нагреваемой жидкости и конденсата, Дж/(кг*град);

- температура конденсата, °С;

- температура конденсата, °С;

- потери тепла в окружающую среду, Вт.

- потери тепла в окружающую среду, Вт.

Пар вводится в верхнюю часть паровой рубашки. Соприкасаясь с более холодной стенкой, пар конденсируется на ней, и конденсат в виде пленки стекает по поверхности стенки и отводится через конденсатоотводчик. Конденсатоотводчик обеспечивает быстрый и своевременный отвод образующего в паровом пространстве конденсата и одновременно препятствует уходу с конденсатом части не успевшего сконденсироваться пара (так называемого пролетного пара), предотвращая тем самым его потерю.

Работа конденсатоотводчиков основана на использовании различия плотностей пара и конденсата (воды).

Основным рабочим органом является поплавок, связанный с клапаном, закрывающим отверстие для отвода конденсата.

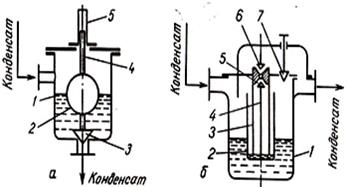

Одна из конструкций конденсатоотводчиков изображена на рисунке 5.15.

а-отводчик с закрытым поплавком (1-корпус; 2-поплавок; 3-клапан; 4-стержень; 5-направляющий стакан); б-отводчик с открытым поплавком (1-корпус; 2-стакавный поплавок; 3 -труба; 4-стержень; 5-клапан; 6-обратный клапан; 7-продувочный клапан)

Рисунок 5.15 - Конденсатоотводчнки

При поступлении конденсата в корпус 1 конденсатоотводчика поплавок 2 всплывает, поднимая клапан 3 для отвода конденсата. После удаления конденсата поплавок опускается, и клапан закрывает выходное отверстие. Степень открытия выходного отверстия соответствует расходу отводимого через конденсатоотводчик конденсата. Обводная линия (см. рисунок 5.15) на конденсатоотводчике позволяет производить его ремонт и техническое обслуживание, не прерывая работу аппарата.

При нагревании насыщенным водяным паром в паровом пространстве аппарата могут скапливаться содержащиеся в нем неконденсирующиеся газы (азот, кислород, двуокись углерода и др.), присутствие которых значительно снижает коэффициент теплоотдачи от пара к стенке. Поэтому неконденсирующиеся газы периодически удаляют продувкой через предусмотренный в теплообменном аппарате штуцер с вентилем.

Для нагревания до температур более 180…200°С используются высокотемпературные органические теплоносители (ВОТ).

Основное достоинство ВОТ – возможность получения высоких температур при низких давлениях. Наибольшее распространение получила эвтектическая смесь дифенила (26,5) и дифенилоксида (73,5 %), называемая даутермом-А. Эту смесь можно использовать в виде паров при температурах до 400°С, либо в жидком состоянии при температурах до 350°С.

Более низкий температурный предел, чем даутерм-А имеет смесь изомеров бензилбензола. Она может использоваться в виде паров до 330°С, в виде жидкости- в диапазоне от 50 до 330°С.

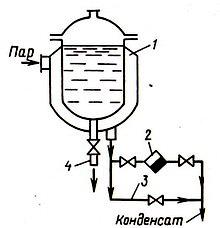

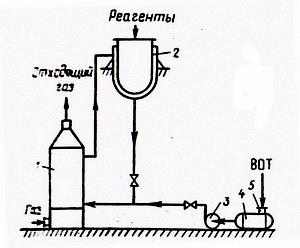

Простейшая схема установки при нагревании парами ВОТ показана на рисунке 5.16.

1-испаритель; 2-аппарат с паровой рубашкой; 3-насос; 4-резервуар; 5-штуцер для подпитки ВОТ

Рисунок 5.16 - Схема обогрева аппарата периодического действия с использованием

высокотемпературного органического теплоносителя (ВОТ)

В трубчатой системе испарителя 1 испаряется жидкий ВОТ за счет теплоты дымовых газов, образующихся при горении нефтяного или газообразного топлива, подаваемого через горелку. Пары ВОТ по трубопроводу поступают в рубашку аппарата 2, где передают тепло конденсации нагреваемой в аппарате 2 среде. Заполнение системы жидким ВОТ и дальнейшая подпитка осуществляется из резервуара 4 при помощи насоса 3.

Металлические высокотемпературные теплоносители (ртуть и жидкие металлы-натрий, калий, литий и др.), находящиеся в парообразном состоянии, обеспечивают нагревание до температуры 400…800°С. Однако их пары чрезвычайно ядовиты, что ограничивает практическое использование этих веществ.

Применение горячих жидкостей обеспечивает равномерное нагревание холодного теплоносителя практически исключает даже кратковременный его перегрев. К горячим жидкостям относят горячую (перегретую) воду, минеральные масла, жидкие ВОТ, расплавы солей и металлов и другие.

Жидкий теплоноситель (рисунок 5.17,а) нагревается в трубчатом змеевике печи 1 дымовыми газами, образующимися при сжигании нефтяного или газообразного топлива. При нагревании плотность теплоносителя уменьшается, и он перемещается по трубопроводу «горячей» ветви к обогреваемому аппарату 2, где отдает теплоту нагреваемой среде. При охлаждении теплоносителя плотность увеличивается, и он по трубопроводу «холодной» ветви возвращается в печь 1. Скорость естественной циркуляции теплоносителя составляет примерно 0,1 м/с. Поэтому значения коэффициентов теплопередачи и тепловой производительности невелики. Для обеспечения необходимой разности температур в «горячей» и «холодной» ветвях обогреваемый аппарат располагается на высоте 4…5 м относительно печи.

1-печи для нагрева теплоносителя; 2-теплообменники; 3-циркуляционные контуры, перемещение жидкости в которых обеспечивается или за счет разности ее плотностей в нагретой и охлажденной ветвях (а), или насосом 4 (б)

Рисунок 5.17 - Схемы обогрева с естественной (а) и принудительной (б) циркуляцией высокотемпературных теплоносителей

Установка циркуляционного насоса (рисунок 5.17,б) позволяет увеличить скорость циркуляции до 2,0…2,5 м/с и повысить интенсивность теплопередачи. При этом отпадает необходимость в подъеме обогреваемого аппарата.

В установках с естественной циркуляцией теплоносителя чаще всего используют перегретую воду или ВОТ. Верхний температурный предел перегретой воды как теплоносителя определяется критическими параметрами. Практически воду можно использовать для нагревания до 350°С.

По сравнению с нагреванием перегретой водой обогрев горячими жидкостями проще и экономичнее, так как позволяет получить те же или более высокие температуры нагревания при низком давлении в системе. К числу таких горячих жидкостей относят минеральные масла, ВОТ, расплавы солей и металлов.

Горячие жидкости можно разделить на три основные группы:

- органические (ВОТ);

- ионные;

- металлические.

К группе ВОТ относятся индивидуальные органические вещества (этиленгликоль, глицерин, нафталин и его производные) и многокомпонентные смеси (ароматизированные и не ароматизированные минеральные масла и др.)

Группу ионных высокотемпературных теплоносителей образуют кремнийорганические жидкости (силиконы) и расплавы солей или их смесей. Данные жидкости обладают малыми токсичностью и агрессивностью по отношению к конструкционным материалам. Уровень достигаемых температур нагревания лежит в области 550°С и определяется термической стойкостью этих теплоносителей.

Ртуть и жидкие металлы (натрий, калий, свинец) составляют третью группу высокотемпературных теплоносителей. Эти вещества имеют самую высокую термостойкость и обеспечивают нагревание до 400…800°С. Однако они вызывают коррозию конструкционных материалов. Пары металлических теплоносителей крайне ядовиты.

Отвод теплоты

Для отвода теплоты при охлаждении жидкостей, газов или при конденсации паров применяются охлаждающие агенты.

В качестве охлаждающих агентов используют воду, воздух, низкотемпературные жидкости.

Охлаждение водой используют при достижении температур охлаждаемой среды на уровне 10…30°С. Достигаемая температура охлаждения зависит от начальной температуры воды (речная, прудовая и озерная в зависимости от времени года имеет температуру 4…25°С; артезианская вода-8…12°С; оборотная в летних условиях - около 30°С).

С целью снижения выделения растворенных в воде солей, вызывающих отложение водяного камня на поверхности труб, температура воды, выходящей из теплообменника, не должна превышать 40…50 С.

Расход охлаждающей воды определяется из уравнения теплового баланса:

, (5.39)

, (5.39)

откуда

. (5.40)

. (5.40)

Более низкие температуры охлаждения достигаются при использовании низкотемпературных жидких хладагентов. К их числу относятся жидкий аммиак, фреоны (хладоны), диоксид углерода, холодильные рассолы (водные растворы хлоридов натрия, магния или кальция, замерзающие при низких температурах).

Выбор числа корпусов

С увеличением числа корпусов многокорпусной установки снижается расход греющего пара на каждый килограмм выпариваемой воды. Из практических данных следует, что при переходе от однокорпусной установки к двухкорпусной экономия греющего пара составляет примерно 50%; при переходе от четырехкорпусной к пятикорпусной установке эта экономия уменьшается до 10% и становится еще меньше при дальнейшем возрастании числа корпусов.

Таблица 5.1

| Число корпусов | 1 | 2 | 3 | 4 | 5 |

| Удельный расход греющего пара | 1,1 | 0,57 | 0,4 | 0,3 | 0,27 |

Основной причиной, определяющей предел числа корпусов выпарной установки, является возрастание температурных потерь с увеличением числа корпусов. Для осуществления теплопередачи необходимо обеспечить в каждом корпусе некоторую полезную разность температур, т.е. разность температур между греющим паром и кипящим раствором, равную обычно 5-7  для аппаратов с естественной циркуляцией и менее 3

для аппаратов с естественной циркуляцией и менее 3  для аппаратов с принудительной циркуляцией.

для аппаратов с принудительной циркуляцией.

При увеличении числа корпусов сверх допустимого предела сумма температурных потерь может стать равной или даже больше общей разности температур, которая не зависит от числа корпусов установки. В результате выпаривание раствора станет невозможным.

Чем больше число корпусов установки, тем меньшая полезная разность температур приходится на каждый корпус, и, следовательно, тем больше, при одной и той же производительности, общая поверхность нагрева выпарной установки. Приближенно общая поверхность нагрева выпарной установки увеличивается пропорционально числу ее корпусов. Практически вследствие температурных потерь, возрастающих с увеличением числа корпусов, увеличение общей поверхности нагрева установки становится еще большим. Таким образом, в многокорпусных установках экономия греющего пара связана с увеличением общей поверхности нагрева.

Чем выше концентрация выпариваемого раствора, тем больше температурные потери и тем меньшее число корпусов может быть последовательно соединено в одну установку.

Пример. Определить возможное число корпусов выпарной установки при следующих условиях  =160

=160  ;

;  =60

=60  ;

;  =25

=25  .

.

1 корпус:  =160-60-25=75

=160-60-25=75  ;

;

2 корпуса:  =(160-60-2*25)/2=25

=(160-60-2*25)/2=25  ;

;

3 корпуса:  =(160-60-3*25)/3=8,33

=(160-60-3*25)/3=8,33  ;

;

4 корпуса:  =(160-60-4*25)/4=0

=(160-60-4*25)/4=0  .

.

РАЗДЕЛ 5 ТЕПЛОВЫЕ ПРОЦЕССЫ И АППАРАТЫ ХИМИЧЕСКОЙ ТЕХНОЛОГИИ

Понятие тепловых процессов

Тепловыми называются процессы, предназначенные для передачи тепла от одного тела к другому.

Тела, участвующие в тепловом процессе, называются теплоносителями.

Теплоноситель, который отдает тепло и при этом охлаждается, называется горячим. Теплоноситель, который принимает тепло и при этом нагревается, называется холодным.

Движущей силой теплового процесса является разность температур между теплоносителями.

Дата: 2018-12-28, просмотров: 850.