ЛЕКЦИЯ 2

СВОЙСТВА МЕТАЛЛОВ И СПЛАВОВ

Все свойства металлов и сплавов принято подразделять на группы: физические, химические, технологические, механические и эксплуатационные.

Физические свойства определяют поведение металлических материалов в тепловых, электромагнитных, радиационных полях. К физическим свойствам относятся плотность, температура плавления, теплоемкость, теплопроводность, электропроводность, магнитные характеристики, термическое расширение.

Химические свойства характеризуют способность материалов вступать в химическое взаимодействие с другими веществами и химическими элементами, а также способность металлов и сплавов сопротивляться воздействию агрессивных сред, в том числе окислению.

Технологические свойства характеризуют способность материалов подвергаться холодной и горячей обработке, в том числе при обработке резанием, ковке, сварке, литье. К технологическим свойствам относятся обрабатываемость резанием, свариваемость, ковкость, литейные свойства (жидкотекучесть – способность жидкого металла заполнять литейную форму; усадка– уменьшение объема металла при переходе из жидкого состояния в твердое; ликвация– химическая неоднородность в отливках; склонность к образованию трещин– вероятность образования литейных трещин и пор в процессе затвердевания в литейной форме).

К механическим свойствам относятся твердость, прочность, пластичность, упругость, вязкость.

Эксплуатационные свойства характеризуют поведение материала в заданных рабочих условиях. К эксплуатационным свойствам относятся жаропрочность, жаростойкость, хладноломкость, усталость, износостойкость.

Для выбора материала и оценки его длительной работоспособности и надежности наиболее важными являются механические и эксплуатационные свойства. Поэтому именно эти группы свойств и методы их определения будут рассмотрены подробно.

МЕХАНИЧЕСКИЕ СВОЙСТВА МЕТАЛЛОВ И СПЛАВОВ

Многообразие условий службы и обработки материалов определяет необходимость проведения большого числа механических испытаний с целью получения целого комплекса значений механических свойств.

В зависимости от способа нагружения образца различают статические, динамические и циклические испытания.

Рассмотрим основные механические свойства и их количественные характеристики.

ТВЕРДОСТЬ

Твердость - свойство материала сопротивляться воздействию внешних нагрузок при непосредственном соприкосновении.

Все методы измерения твердости имеют одинаковый принцип:

вдавливание в поверхность образца инородного тела (индентора) различной формы, размера с различной нагрузкой.

Различают следующие методы определения твердости:

- Метод Бринелля (индентор – стальной шарик);

- Метод Роквелла (индентор - алмазный конус или стальной шарик);

- Метод Виккерса (индентор - алмазная пирамидка).

Схемы этих методов приведены на рис. 4.1.

Рис. 4.1. Схема определения твердости:

а) - по Бринеллю;6) - по Роквеллу;в) - по Виккерсу

Метод Бринелля

Испытание по методу Бринелля (рис. 4.1, а) состоит из вдавливания в

испытуемое тело стального шарика диаметром D под действием постоянной нагрузки Р ( Р=1000 кг — для цветных металлов; Р—3000 кг — для черных металлов) и измерении диаметра отпечатка d на поверхности образца. Число твердости по Бринеллю НВ определяется величиной нагрузки Р, деленной на сферическую поверхность отпечатка. Чем меньше диаметр отпечатка, тем выше твердость металла. На практике твердость определяют не по формулам, а по специальным таблицам, исходя из диаметра отпечатка d.

Твердость по Бринеллю обозначается НВ, где Н – твердость, В – метод Бринелля. Твердость по Бринеллю измеряется в МПа.

Метод Роквелла

Измерение твердости по этому методу проходит быстрее и удобнее, чем по методу Бринелля, так как значение твердости выводится на шкалу прибора.

При испытании по методу Роквелла (рис. 4.1, б) индентором служит алмазный конус или для более мягких материалов - стальной шарик. Конус и шарик вдавливаются в металл с различной нагрузкой. На приборе имеются три шкалы. При испытании алмазным конусом и нагрузке Р= 150 кг шкала обозначается С, а твердость обозначается HRC, при испытании алмазным конусом, но с нагрузкой Р = 60кг шкала обозначается A, а твердость - HRA, при испытании стальным шариком с нагрузкой 100кг шкала обозначается В, а твердость - HRB(таблица 4.1).

Таблица 4.1.

Шкалы прибора Роквелла.

| Обозначение шкалы | Цвет шкалы прибора | Индентор | Нагрузка Р, кг |

| НRA | Черный | Алмазный конус | 60 |

| HRB | Красный | Стальной шарик | 100 |

| HRC | Черный | Алмзный конус | 150 |

Единицы твердости по Роквеллу — безразмерные величины.

Метод Виккерса

Твердость по Виккерсу (рис. 4.1, в) определяют путем вдавливания правильной четырехгранной пирамидки под действием нагрузки Р и измерения диагонали отпечатка d. Нагрузка меняется от 1 до 100 кг. Число твердости по Виккерсу HV определяют с помощью специальных таблиц по величине диагонали отпечатка.

Метод Виккерса служит для измерения твердости в тонких сечениях и поверхностных слоях. Измеряется в МПа и обозначается HV.

Микротвердость

Для измерения микротвердости используется в качестве индентора алмазная пирамидка, которая вдавливается с нагрузкой Р ≈ 10г-500г. Приборы для измерения микротвердости оснащены оптическим микроскопом, так как сам метод используют для измерения твердости отдельных зерен и других элементов микроструктуры.

Микротвердость обозначается Нμ и измеряется в МПа.

Виды деформации.

Упругая деформация—обратимая деформация, т.е. полностью исчезает после снятия нагрузки.

Механизм упругой деформации заключается в смещении атомов на небольшие расстояния около своего равновесного положения в кристаллической решетке и последующего возвращения в исходное состояние под действием сил межатомного взаимодействия (сил притяжения в случае растяжения и сил отталкивания в случае сжатия).

Пластическая деформация — необратимая (остаточная) деформация. Накапливается в материале по мере приложения нагрузки, сопровождается видимыми изменениями размеров образца.

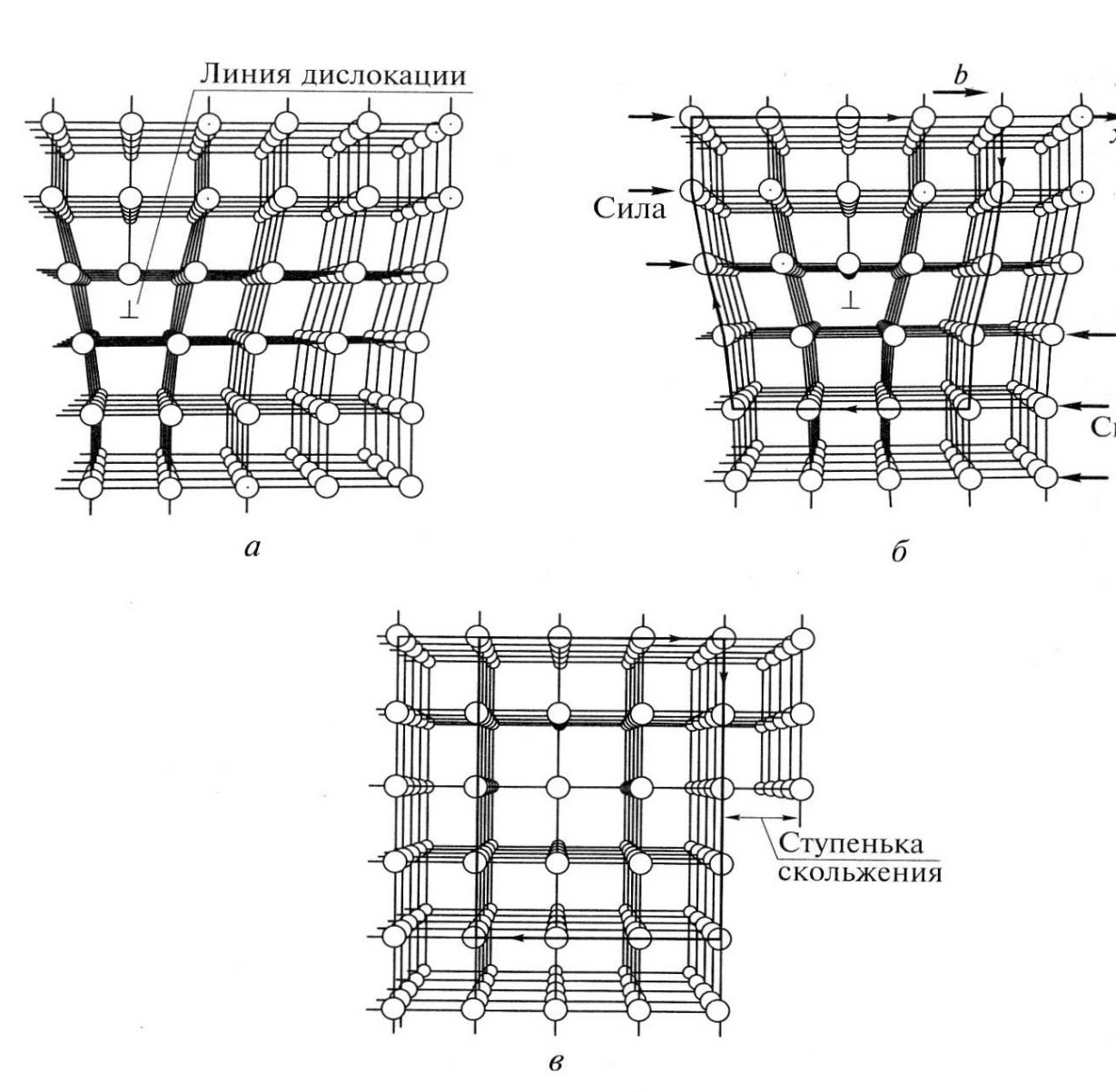

Механизм пластической деформации заключается в движении и размножении дислокаций с одновременным увеличением их плотности по кристаллографическим плоскостям (рис.4.4.). Механизмы движения дислокаций совпадают с механизмами самой пластической деформации.

Рис.4.4. Схема пластической деформации путем последовательных

Рис.4.4. Схема пластической деформации путем последовательных

перемещений дислокации в кристаллической решетке.

Рассмотрим механические свойства и их количественные характеристики, определяемые из диаграммы растяжения.

Жесткость

При малых напряжениях приложение нагрузки вызывает только упругую обратимую деформацию. В этой области нагружения деформация ε, строго пропорциональна напряжениюσ и между ними имеется линейная зависимость:

σ = Е∙ε,

где Е - модуль упругости(модуль Юнга), размерность МПа.

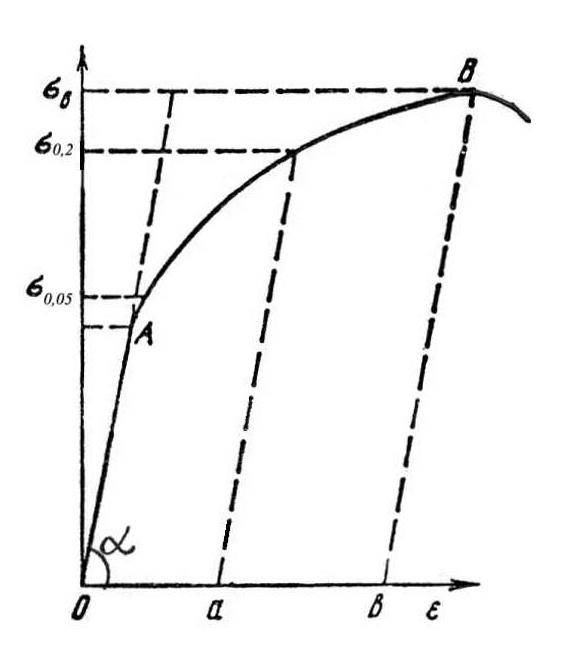

Модуль упругости является количественной характеристикой жесткости материалаи определяется, как тангенс угла наклонаα на прямолинейном отрезке диаграммы растяжения OA (рис.4.5) .Модуль упругости определяется силами межатомного взаимодействия и практически не зависит от состава и структуры материала.

.

Рис.4.5. Диаграмма растяжения для определения

количественных характеристик механических свойств

Упругость

Прочность

Прочность является одной из наиболее важных механических свойств металлов и сплавов при оценке их работоспособности.

Пластичность

Виды разрушения.

Вязкое разрушение.

-- Вязкое разрушение всегда сопровождается большими величинам пластической деформации, причем на раскрытие вязкой трещины должна быть затрачена работа и требуются дополнительные источники энергии на образование новых поверхностей.

-- Вязкая трещина, «тупая», распространяется в основном по телу зерна.

-- При изучении с помощью электронного микроскопа (фрактография) с увеличением от 7 000 до 10 000 раз определяем, что вязкое разрушение носит так называемый ямочно-чашечный характер (рис.4.7, б).

-- Вязкая трещина распространяется очень медленно.

--Вязкое разрушение можно остановить, снизив внешнее напряжение ниже предела текучести.

Хрупкое разрушение.

-- Хрупкое разрушение не требует пластической деформации и сопровождается только микропластической деформацией.

-- Хрупкая трещина носит интеркристаллитный характер (ветвистый, разветвленный, распространяется как по телу зерна, так и по границе). Она является острой.

-- При изучении с помощью электронного микроскопа определяем, что хрупкое разрушение носит ручьистый характер (рис.4.7, а).

-- Хрупкая трещина распространяется очень быстро.

-- Хрупкое разрушение остановить нельзя. Это процесс самопроизвольного развития трещины, вот почему хрупкое разрушение наиболее опасное (рис.4.8;рис.4.9).

а)

а)

Рис.4.7. Характер разрушения материала:

а) ручьистый рельеф при хрупком разрушении;

б) ямочный рельеф при вязком разрушении.

б)

б)

Рис.4.8. Хрупкое разрушение линии электропередач.

Рис.4.9. Хрупкое разрушение корпуса морского судна.

По рассмотренным признакам можно определить характер разрушения детали и конструкции (вязкий или хрупкий механизм). Необходимость определения характера разрушения в каждом случае обусловлена тем, что меры борьбы с вязким и хрупким разрушением различны.

Для предотвращения вязкого разрушения необходимо повышать прочность материала, особенно характеристики предела текучести.

При вероятности возникновения хрупкого разрушения, наоборот, нужно увеличивать такое свойство, как вязкость, иногда даже снижая прочностные характеристики.

В связи с этим рассмотрим еще одно механическое свойство металлов и сплавов – вязкость, которое определяется при испытаниях на удар.

ЭКСПЛУАТАЦИОННЫЕ СВОЙСТВА

Эти свойства определяют в зависимости от условий работы того или

иного агрегата, детали, изделия. Помимо основных характеристик механических свойств, в каждом конкретном случае дополнительно оценивают количественные характеристики свойств эксплуатационных.

К эксплуатационным свойствам относятся хладноломкость, жаростойкость, жаропрочность, усталость, износостойкость.

Хладноломкость.

Жаропрочность.

Жаропрочность-способность материала сопротивляться воздействию внешних нагрузок при высоких температурах.

Основными критериями для оценки жаропрочных свойств являются: высокотемпературная прочность, предел длительной прочности и предел ползучести.

Учитывая, что при высоких температурах прочностные характеристики металлов и сплавов значительно снижаются, дополнительно для жаропрочных материалов вводятся следующие количественные характеристики:

-- Высокотемпературная (горячая) прочность – максимальное напряжение, которое выдерживает образец при рабочей температуре.

Обозначается σtв. Измеряется в МПа.

-- Предел длительной прочности – напряжение, которое приводит к разрушению образца при рабочей температуре за время, соответствующее условиям эксплуатации.

Обозначается σtτ. Измеряется в МПа.

Материалы, работающие в условиях высоких температур при одновременном воздействии внешних нагрузок, подвержены еще и такому явлению как ползучесть.

Жаростойкость.

Усталость.

Усталость – процесс постепенного накопления повреждений в металле под воздействием знакопеременных и циклических нагрузок, приводящих к образованию и развитию усталостных трещин.

Усталостные характеристики обычно определяют при испытании образцов круглого сечения на изгиб с вращением. Испытывают серию образцов при различной нагрузке и определяют напряжение, при котором произошло разрушение образца, а также число циклов нагружения.

Максимальным σmax или минимальным σmin напряжением цикла является наибольшее или наименьшее по величине напряжение (по модулю). Характеристикой цикла служит коэффициент ассиметрии:

R= σmin/ σmax

В случае

σmin = σmax, R = - 1

В этом случае цикл является симметричным. При необходимости, в зависимости от условий работы деталей, испытания могут проводить как при комнатной, так и при высоких и низких температурах, при симметричных и асимметричных циклах, при наличии или отсутствии агрессивных сред и т.д.

После испытаний образцов строят кривую усталости – график зависимости максимального напряжения от числа циклов нагружения до разрушения. По кривым усталости определяютпредел усталости (выносливости).

Величина предела выносливости является количественной характеристикой усталости.

Износостойкость.

Износостойкость – свойство материала оказывать сопротивление износу, постепенному изменению размеров и формы деталей, работающих в условиях трения.

Испытания на износ проводят на образцах в лабораторных условиях, а испытания деталей – в условиях, близких к реальным условиям эксплуатации. Величину износа образцов или деталей определяют различными способами: измерением размеров, взвешиванием и другими методами.

ЛЕКЦИЯ 2

СВОЙСТВА МЕТАЛЛОВ И СПЛАВОВ

Все свойства металлов и сплавов принято подразделять на группы: физические, химические, технологические, механические и эксплуатационные.

Физические свойства определяют поведение металлических материалов в тепловых, электромагнитных, радиационных полях. К физическим свойствам относятся плотность, температура плавления, теплоемкость, теплопроводность, электропроводность, магнитные характеристики, термическое расширение.

Химические свойства характеризуют способность материалов вступать в химическое взаимодействие с другими веществами и химическими элементами, а также способность металлов и сплавов сопротивляться воздействию агрессивных сред, в том числе окислению.

Технологические свойства характеризуют способность материалов подвергаться холодной и горячей обработке, в том числе при обработке резанием, ковке, сварке, литье. К технологическим свойствам относятся обрабатываемость резанием, свариваемость, ковкость, литейные свойства (жидкотекучесть – способность жидкого металла заполнять литейную форму; усадка– уменьшение объема металла при переходе из жидкого состояния в твердое; ликвация– химическая неоднородность в отливках; склонность к образованию трещин– вероятность образования литейных трещин и пор в процессе затвердевания в литейной форме).

К механическим свойствам относятся твердость, прочность, пластичность, упругость, вязкость.

Эксплуатационные свойства характеризуют поведение материала в заданных рабочих условиях. К эксплуатационным свойствам относятся жаропрочность, жаростойкость, хладноломкость, усталость, износостойкость.

Для выбора материала и оценки его длительной работоспособности и надежности наиболее важными являются механические и эксплуатационные свойства. Поэтому именно эти группы свойств и методы их определения будут рассмотрены подробно.

МЕХАНИЧЕСКИЕ СВОЙСТВА МЕТАЛЛОВ И СПЛАВОВ

Многообразие условий службы и обработки материалов определяет необходимость проведения большого числа механических испытаний с целью получения целого комплекса значений механических свойств.

В зависимости от способа нагружения образца различают статические, динамические и циклические испытания.

Рассмотрим основные механические свойства и их количественные характеристики.

ТВЕРДОСТЬ

Дата: 2018-12-21, просмотров: 726.