Значения предельных напряжений (пределов прочности) на растяжение и на сжатие у многих материалов обычно различаются. У композитов предел прочности на растяжение обычно больше предела прочности на сжатие. Для керамики (и других хрупких материалов) — наоборот, характерно многократное превышение пределом прочности на сжатие предела прочности на растяжение. Для металлов, металлических сплавов, многих пластиков, как правило, характерно равенство предела прочности на сжатие и пределу прочности на растяжение. В большей степени это связано не с физикой материалов, а с особенностями нагружения, схемами напряженного состояния при испытаниях и с возможностью пластической деформации перед разрушением.

Цель работы: ознакомиться с испытательным оборудованием для определения основных механических характеристик; провести механические испытания предложенных марок сталей; по результатам испытаний определить предел прочности, предел текучести, предел пропорциональности, относительное удлинение, относительное сужение.

Приборы и оборудование: образцы, применяемые для различных видов испытаний; диаграммы растяжения.

Основные понятия. Механические свойства - это характеристики материала, определяющие его поведение под действием приложенных внешних механических сил.

Механические свойства металлов определяют испытаниями специальных образцов.

Испытания механических свойств проводят при различных нагрузках – статических, динамических и циклических. Статические нагрузки медленно возрастают от нуля до максимальной величины; динамические возрастают быстро, за доли секунд; циклические нагрузки характеризуются многократным изменением по направлению или по величине. В соответствии с характером действующих нагрузок различают статические, динамические и усталостные испытания.

К статическим испытаниям обычно относят испытания на растяжение, сжатие, изгиб и на твердость; к динамическим – испытания на удар; циклическим способом проводят различные испытания металла на усталость.

По длительности приложения нагрузки механические испытания делятся на кратковременные и длительные. В большинстве случаев проводят кратковременные испытания длительностью несколько минут. Длительные испытания проводят, как правило, для определения механических свойств металлов, которым предстоит работать в особо ответственных конструкциях и сложных условиях в течение длительного периода времени.

В зависимости от температуры различают испытания при пониженной (ниже 0ºС), обычной (20ºС) и повышенной (выше 20ºС) температурах. Температуру испытания выбирают в зависимости от рабочей тем

Механические свойства металлов наиболее полно могут быть установлены при статических испытаниях на растяжение гладких образцо

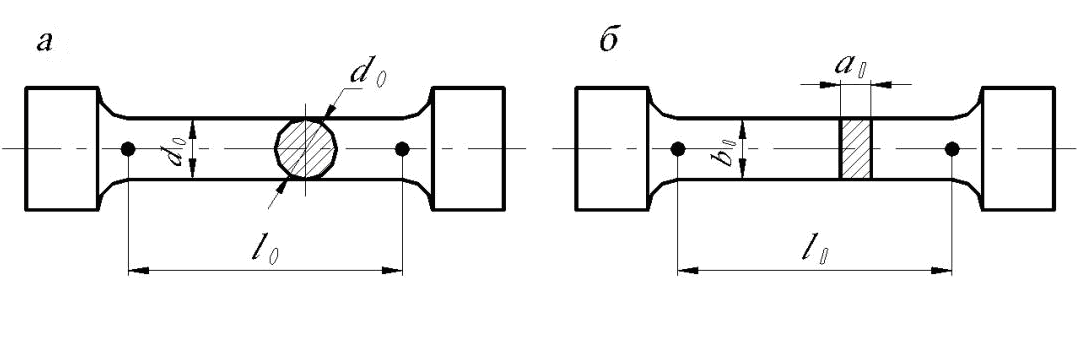

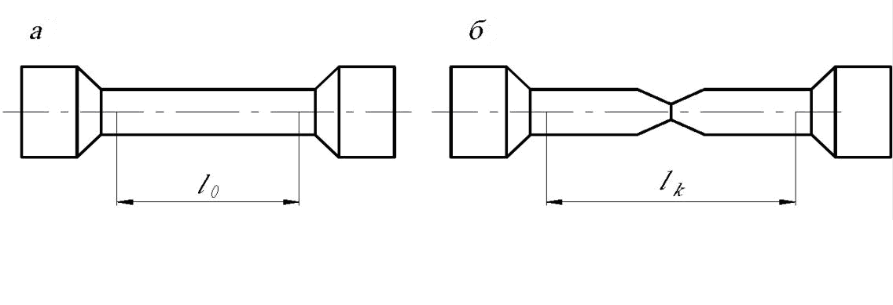

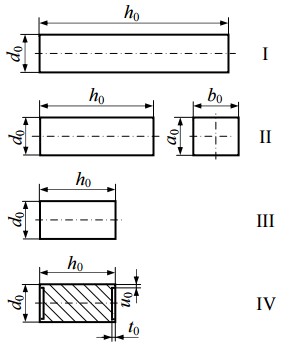

Испытание на растяжение проводят на специальных круглых образцах, а для листового материала на плоских образцах (см. рис.14), в соответствии с ГОСТ 1497-84.

Рис. 14. Образцы для испытаний на разрыв:

а – круглый; б - плоский

Расчетная длина круглого образца l0 , мм обычно берется равной десяти или пяти диаметрам. Диаметр рабочей части нормального круглого образца равняется 20 мм. Образцы других размеров называют пропорциональными. Стандартные размеры которых приведены в табл.5.

Таблица 5

Стандартные размеры образцов

| Наименование образца | Расчетная длина l0,мм | Диаметр образца d0, мм | Площадь поперечного сечения F0,мм2 | Кратность l0 d0 |

| Нормальный длинный | 200 | 20 | 314 | 10 |

| Нормальный короткий | 100 | 20 | 314 | 5 |

| Пропорциональный длинный | 11,3Ö F0 | Произвольный | Произвольный | 10 |

| Пропорциональный | 5,65Ö F0 | Произвольный | П |

При испытании на растяжение образец, установленный в захватах машины, деформируется при плавно возрастающей нагрузке и характеристики свойств металла определяют в условиях одноосного напряженного состояния.

Образцы из разных материалов разрушаются в результате испытаний различно.

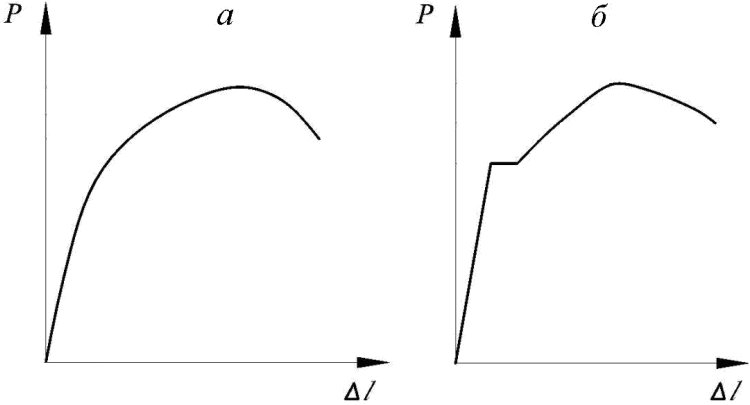

В процессе испытаний на растяжение на разрывных машинах записывается диаграмма в координатах нагрузка (Р, Н)– удлинение

(∆l, мм) образца (диаграмма растяжения).

Такая диаграмма вычерчивается автоматическим устройством, при постепенном увеличении растягивающего усилия вплоть до разрыва испытываемого образца. Диаграммы растяжения будут иметь вид, показанный на рис. 15.

При растяжении образец удлиняется, а его поперечное сечение непрерывно уменьшается.

Усилие, приходящееся на 1 мм2 поперечного сечения образца, называется напряжением и обозначается σ, МПа.

Рис 15. Типы диаграмм растяжения:

а– без площадки текучести;б – с площадкой текучести.

Напряжения, характеризующие сопротивление металла деформированию, подразделяются на условные и истинные.

Условные напряжения s определяются как отношение действующей нагрузкиР, Н к площади поперечного сечения до испытанияF0 , мм2 (8):

. (8)

. (8)

Истинные напряжения S, МПа, представляют собой отношение действующей нагрузки Р, Н, отрезокОЕк площади поперечного сечения в данный моментF, мм2 (9):

. (9)

. (9)

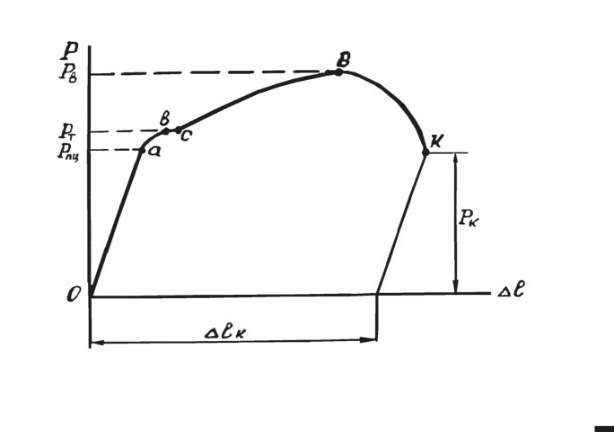

Диаграмма растяжения образца из низкоуглеродистой стали представлена на рис. 16.

Рис. 16. Кривая растяжения низкоуглеродистой стали

Определение характеристик прочности. Максимальное напря- жение, до которого сохраняется прямолинейная зависимость между нагрузкой и деформацией, или, иначе говоря, остается справедливым закон Гука (10), называетсяпределом пропорциональности:

. (10)

. (10)

Напряжение, при котором без заметного увеличения нагрузки образец продолжает деформироваться, называется физическим пределом текучести. Участок «вс» на диаграмме растяжения (рис.16) называетсяплощадкой текучести. Наименьшая нагрузка на участке текучестиРт,Н, отнесенная к первоначальной площади поперечного сеченияF0, мм2, определяет значение физического предела текучести (11):

(11)

(11)

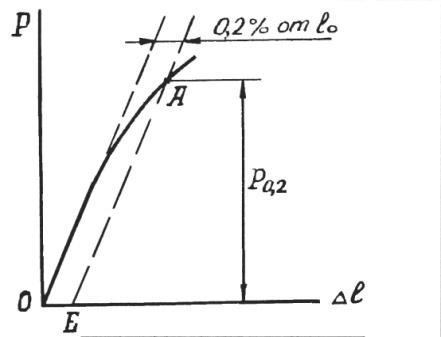

Так как для ряда материалов на диаграмме растяжения нет площадки текучести (см. рис. 15, а) , то в этом случае определяется условный предел текучестиs0,2 , мм.

Под условным пределом текучести s0,2 понимают напряжение, при котором остаточная деформация составляет 0,2% от первоначальной расчетной длины образцаl0 . Условный предел текучести определяется по формуле

. (12)

. (12)

Для определения условного предела текучести на диаграмме растяжения по оси абсцисс от начала координат откладывают величину, равную 0,2% от l0 (отрезок ОЕ на рис.17).

Рис.17. Схема определения условного предела текучести

Через точку Е проводят прямую, параллельную участку пропор- циональности диаграммы. Ордината точки А пересечения этой прямой с диаграммой растяжения определяет нагрузку, соответствующую условному пределу текучести.

Предел текучести является обязательной характеристикой металла по ГОСТу.

Точка В на диаграмме растяжения отвечает максимальной нагрузке, выдерживаемой образцом при испытании. В этой точке деформация из равномерной переходит в местную, и на образце начинает образовываться шейка.

Напряжение, отвечающее максимальной нагрузке РВ в процессе испытания, называетсяпределом прочности (13):

. (13)

. (13)

Разрушение образца при растяжении происходит в точке К при нагрузке РК, Н. Отношение этой нагрузки к площади поперечного сечения образца после разрушенияFК, мм2,представляет собойистинное сопротивление разрыву (14):

. (14)

. (14)

Определение характеристик пластичности.Абсолютное оста- точное удлинениеDlК, мм (15), определяется разностью между длиной образца после разрываlК, мм, и его первоначальной длинойl0,мм:

. (15)

. (15)

Относительное удлинениеd, % (17), представляет собой отношение абсолютного удлинения к первоначальной длине образца

(16)

(16)

где d - относительное удлинение, %.

Для получения одинаковых значений относительного удлинения для одного и того же материала, испытываемого на различных образцах, необходимо чтобы образцы имели определенное соотношение между расчетной длиной l0, мм, и площадью поперечного сечения (или диаметром). Относительное удлинение, определенное на длинном образце (l0/d0=10),обозначается черезd 10 % , а на коротком образце – черезd 5 , %.

Относительное сужение j, % - характеристика пластичности, которая определяется как отношение абсолютного уменьшения площади поперечного сечения образца в месте разрыва к начальной площади сечения образца (17):

(17)

(17)

где F0 – начальное поперечное сечение образца,FК – площадь сечения образца в шейке после разрыва.

Относительное сужение характеризует способность к местной пластической деформации в направлении, перпендикулярном действию сил. Оно определяется только для образцов круглого сечения.

Изменение размеров образца в результате растяжения показано на

рис. 18.

Рис. 18. Образцы стали:

а- до растяжения; б- после разрыва

Характеристики материалов s В , s 0,2 , d , j являются базовыми; они включаются в ГОСТ на постановку конструкционных материалов, в сертификаты, в паспорта приемочных испытаний, входят в расчеты прочности.

Определение ударной вязкости.В условиях эксплуатации конструкционные материалы испытывают более сложное нагружение, чем при статических испытаниях гладких образцов. В особенности это относится к металлам, которые под влиянием определенных условий службы склонны переходить в хрупкое состояние при действии низких температур, наличия концентраторов напряжений, увеличения абсолютных размеров, повышения скорости деформирования и других факторов.

Ударные испытания надрезанных образцов проводятся для оценки вязкости материалов и установления склонности его к переходу в хрупкое состояние.

Под вязкостью понимают способность материала поглощать работу внешних сил за счет пластической деформации.

Ударная вязкость равна работе, затраченной при динамическом разрушении надрезанного образца, отнесенной к площади поперечного сечения в месте надреза.

Ударную вязкость определяют на маятниковом копре, принципиальная схема которого приведена на рис. 19. Груз весом Q , первоначально поднятый на высотуН, свободно падает и в нижнем положении разрушает установленный на опорах образец квадратного сечения. Часть кинетической энергии падающего груза расходуется на разрушение образца, а ее оставшаяся часть идет на поднятие груза на высотуh.

Груз весом Qпервоначально поднят на высотуН, свободно падает и в нижнем положении разрушает установленный на опорах образец квадратного сечения. Часть кинетической энергии падающего груза расходуется на разрушение образца, а ее оставшаяся часть идет на поднятие груза на высотуh.

Энергия, затраченная на разрушение образца, подсчитывается по формуле (18):

(18)

(18)

Ударная вязкость определяется из выражения (19):

(19)

(19)

Выгодное отличие испытаний на ударную вязкость состоит в совмещении при испытаниях концентрации напряжений (надрез) и ударной изгибающей нагрузки, позволяющем создать большую неравномерность поля напряжений.

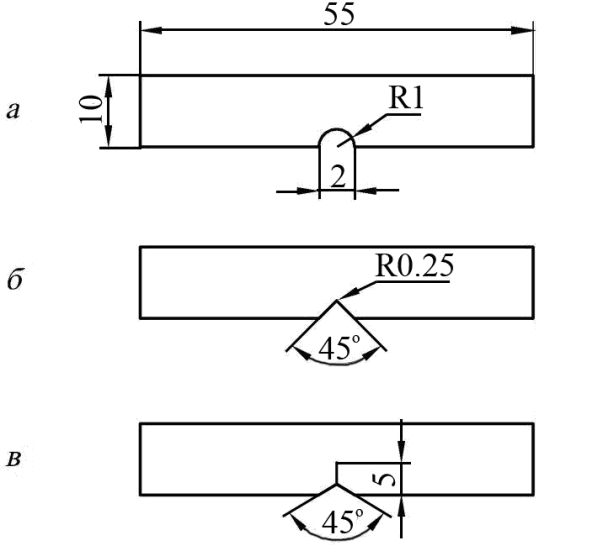

Для определения ударной вязкости применяют надрезанные посередине длины образцы различных типов (рис. 20).

Испытания проводят в соответствии с ГОСТ 9454-78 на образцах с концентраторами напряжений трех видов:

U с радиусомR=1мм;

V cрадиусомR=0,25мм;

Т – усталостная трещина.

В зависимости от формы надреза ударная вязкость обозначается KCU, KCV илиKCT.

Поскольку наиболее распространены испытания на удар образцов с

U-образным надрезом, в справочниках чаще всего проводится обозначение ударной вязкостиKCU, МДж/м2.

Рис. 20. Образцы для испытаний на удар:

а–U-образный надрез; б–V-образный надрез; в– образец с трещиной

Определение предела выносливости. Многие детали машин и механизмов в процессе эксплуатации подвергаются повторно-переменным (циклическим) напряжениям, что может вызвать образование трещин и разрушение даже при напряжениях нижеs 0,2.

Разрушение металлов и сплавов в результате многократного повторно-переменного напряжения носит название усталости,а свойство металлов сопротивляться усталости называетсявыносливостью (ГОСТ 23207-78).

Природа усталостного разрушения заключается в следующем. Металлы, как известно, состоят из большого числа различно ориентированных зерен, которые вследствие анизотропии оказывают неодинаковое сопротивление действию внешних сил. Зерна, неблагоприятно расположенные по отношению к направлению действия внешних сил, оказываются слабыми, и пластичная деформация в них произойдет при напряжениях ниже предела текучести, в других же зернах приложенная нагрузка вызовет лишь упругую деформацию.

Многократная пластическая деформация при действии повторно-переменных нагрузок приводит к образованию микротрещины, которая, увеличиваясь, превращается в зону усталостного разрушения.

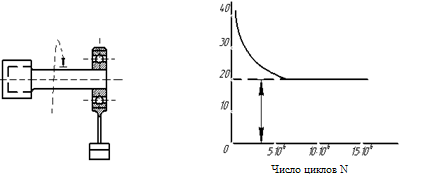

Исследования на усталость проводят для определения предела выносливости, под которым понимают максимальное напряжение цикла, которое выдерживает материал, не разрушаясь при достаточно большом числе повторно-переменных нагружений (циклов).

Предел выносливости при симметричном цикле обозначается s -1. Предел выносливости чаще определяют на вращающемся образце (гладком или с надрезом) с приложением изгибающей нагрузки по симметричному циклу.

Для этого используют не менее десяти образцов, каждый из которых испытывается до разрушения только на одном уровне напряжений.

По результатам испытаний отдельных образцов в координатах «напряжение-число циклов» строят кривую, по которой и определяют предел выносливости s -1 (рис. 21).

Для тех металлов и сплавов, у которых нет горизонтального участка выносливости, испытания, ограничивают определением «ограниченного предела выносливости», который для сталей равен 10 млн., а для цветных сплавов 100 млн. циклов.

Рис. 21. Схема испытания и кривая выносливости

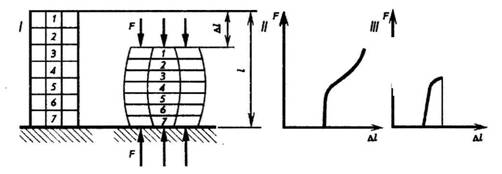

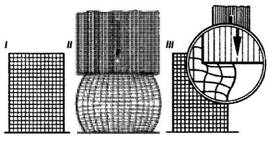

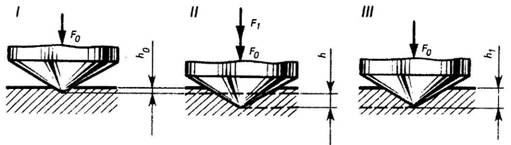

Испытание на сжатие. Для испытания металлов на сжатие (рис. 53) чаще всего применяют прессы, в которых сжимающая сила образуется путем увеличения гидравлического давления. При сжатии образца из пластичного материала, например малоуглеродистой стали (рис. 53, I), его поперечные размеры увеличиваются, в то время как длина значительно уменьшается. Нарушение целостности образца при этом не происходит (рис. 54). Из диаграммы сжатия (рис. 53, II) видно, что в начальной стадии нагружения деформация возрастает пропорционально нагрузке, затем деформация резко возрастает при незначительном увеличении нагрузки, далее рост деформации постепенно замедляется вследствие увеличения сечения образца.

Рис. 53

Образцы из хрупких материалов при сжатии разрушаются (рис. 54, III). Например, стержень из чугуна при достижении разрушающей нагрузки распадается на части, которые сдвигаются относительно друг друга по косым площадкам (рис. 53, III).

Рис. 53

Образцы из хрупких материалов при сжатии разрушаются (рис. 54, III). Например, стержень из чугуна при достижении разрушающей нагрузки распадается на части, которые сдвигаются относительно друг друга по косым площадкам (рис. 53, III).

Рис. 54

Для сжатия полностью применим закон Гука, согласно которому материалы противодействуют сжатию пропорционально приложенной силе до предела упругости. Модуль упругости при сжатии для большинства материалов равен модулю упругости при растяжении. Исключение составляют только некоторые хрупкие материалы — бетон, кирпич и т. д. Аналогия в характере напряжения сжатия с напряжением растяжения позволяет описывать эти процессы одними и теми же математическими уравнениями.

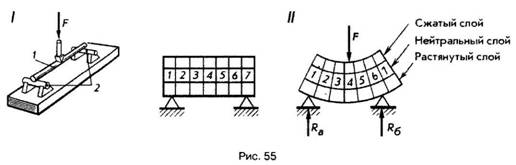

Испытание на изгиб. При испытании на изгиб образец (брус) укладывают концами на две опоры и в середине нагружают (рис. 55). О сопротивлении материала изгибу судят по величине прогиба образца.

Рис. 54

Для сжатия полностью применим закон Гука, согласно которому материалы противодействуют сжатию пропорционально приложенной силе до предела упругости. Модуль упругости при сжатии для большинства материалов равен модулю упругости при растяжении. Исключение составляют только некоторые хрупкие материалы — бетон, кирпич и т. д. Аналогия в характере напряжения сжатия с напряжением растяжения позволяет описывать эти процессы одними и теми же математическими уравнениями.

Испытание на изгиб. При испытании на изгиб образец (брус) укладывают концами на две опоры и в середине нагружают (рис. 55). О сопротивлении материала изгибу судят по величине прогиба образца.

Рис. 55

Представим теперь себе в брусе воображаемые продольные волокна. При деформации изгиба волокна одной зоны сжимаются, другой — растягиваются (рис. 55, II).

Между зонами сжатия и растяжения расположен нейтральный слой, волокна которого не подвергаются деформации, то есть их длина не изменяется. Из рис. 55 видно, что, чем больше волокна расположены от нейтрального слоя, тем большую деформацию они испытывают. Таким образом, можно сделать вывод, что при изгибе в поперечных сечениях бруса под действием внутренних сил возникают нормальные напряжения сжатия и растяжения, величина которых зависит от положения рассматриваемых точек в сечении. Наибольшие напряжения принято обозначать: в зоне сжатия — ?max, в зоне растяжения — ?mах. В точках, расположенных на нейтральной оси, напряжения равны нулю. Нормальные напряжения, возникающие в различных по высоте точках поперечного сечения, возрастают пропорционально расстоянию от нейтрального слоя и могут быть рассчитаны по формуле ? = (Е • z) / р,

где: ? — нормальные напряжения;

z — расстояние от интересующего нас волокна до нейтрального слоя; Е — модуль упругости; р — радиус кривизны нейтрального слоя.

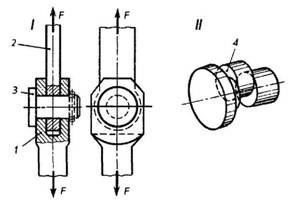

Испытание на срез. При испытании на срез (рис. 56) металлический образец 3, имеющий цилиндрическую форму, вставляют в отверстие приспособления, представляющего собой вилку 1 и диск 2. Машина вытягивает диск из вилки, вследствие чего происходит перемещение средней части образца относительно крайних его частей. Рабочая площадь S (площадь среза) равна удвоенной площади поперечного сечения образца, так как срез происходит одновременно по двум плоскостям.

Рис. 55

Представим теперь себе в брусе воображаемые продольные волокна. При деформации изгиба волокна одной зоны сжимаются, другой — растягиваются (рис. 55, II).

Между зонами сжатия и растяжения расположен нейтральный слой, волокна которого не подвергаются деформации, то есть их длина не изменяется. Из рис. 55 видно, что, чем больше волокна расположены от нейтрального слоя, тем большую деформацию они испытывают. Таким образом, можно сделать вывод, что при изгибе в поперечных сечениях бруса под действием внутренних сил возникают нормальные напряжения сжатия и растяжения, величина которых зависит от положения рассматриваемых точек в сечении. Наибольшие напряжения принято обозначать: в зоне сжатия — ?max, в зоне растяжения — ?mах. В точках, расположенных на нейтральной оси, напряжения равны нулю. Нормальные напряжения, возникающие в различных по высоте точках поперечного сечения, возрастают пропорционально расстоянию от нейтрального слоя и могут быть рассчитаны по формуле ? = (Е • z) / р,

где: ? — нормальные напряжения;

z — расстояние от интересующего нас волокна до нейтрального слоя; Е — модуль упругости; р — радиус кривизны нейтрального слоя.

Испытание на срез. При испытании на срез (рис. 56) металлический образец 3, имеющий цилиндрическую форму, вставляют в отверстие приспособления, представляющего собой вилку 1 и диск 2. Машина вытягивает диск из вилки, вследствие чего происходит перемещение средней части образца относительно крайних его частей. Рабочая площадь S (площадь среза) равна удвоенной площади поперечного сечения образца, так как срез происходит одновременно по двум плоскостям.

Рис. 56

При срезе все точки деформируемых сечений, ограниченных плоскостями действующих сил, смещаются на равные расстояния, то есть материал в этих точках испытывает одинаковую деформацию. Это означает, что во всех точках сечения будут одинаковые действующие напряжения.

Величину напряжения определяют делением равнодействующей F внутренних (поперечных) сил на площадь поперечного сечения стержня S. Так как вектор напряжения расположен в плоскости сечения, в ней возникает касательное напряжение, определяемое по формуле rср = F/2S, где: rср — величина напряжения среза;

F — равнодействующая сила;

S — площадь поперечного сечения образца. Срез — это разрушение в результате сдвига одной части материала относительно другой, возникающее под действием касательных напряжений. Для деформации сдвига справедлив закон Гука: в зоне упругости напряжения прямо пропорциональны относительным деформациям. Коэффициентом пропорциональности служит величина модуля упругости при сдвиге G. Относительный сдвиг (угол сдвига) обозначается у. Таким образом, закон Гука для деформации сдвига имеет вид t = Gg, где: r = F/S — касательное напряжение; F — касательная сила; S — площадь сдвигающихся слоев; y — угол сдвига;

G — модуль сдвига, зависящий от материала тела.

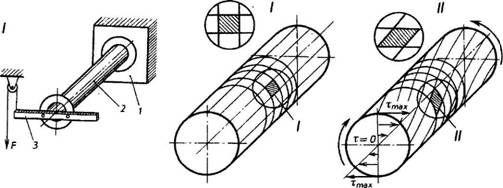

Испытание на кручение. При испытании образцов на кручение один конец трубы 2 закрепляют неподвижно 1, другой вращают с помощью рычага 3 (рис. 57). Кручение характеризуется взаимным поворотом поперечных сечений стержня, вала, трубы под влиянием моментов (пар сил), действующих в этих сечениях. Если на поверхности стержня до приложения сил кручения нанести прямолинейные образующие (рис. 57, I), то после скручивания эти образующие принимают вид винтовых линий, а каждое поперечное сечение по отношению к соседнему поворачивается на некоторый угол (см. рис. 57, II). Это значит, что в каждом сечении происходит деформация сдвига и возникают касательные напряжения. Степень смещения материала при кручении определяется углами закручивания ? и сдвига у. Абсолютная величина кручения определяется углом закручивания рассматриваемого сечения относительно неподвижно закрепленного сечения. Наибольший угол закручивания получается на самом большом расстоянии от закрепленного конца стержня.

Рис. 56

При срезе все точки деформируемых сечений, ограниченных плоскостями действующих сил, смещаются на равные расстояния, то есть материал в этих точках испытывает одинаковую деформацию. Это означает, что во всех точках сечения будут одинаковые действующие напряжения.

Величину напряжения определяют делением равнодействующей F внутренних (поперечных) сил на площадь поперечного сечения стержня S. Так как вектор напряжения расположен в плоскости сечения, в ней возникает касательное напряжение, определяемое по формуле rср = F/2S, где: rср — величина напряжения среза;

F — равнодействующая сила;

S — площадь поперечного сечения образца. Срез — это разрушение в результате сдвига одной части материала относительно другой, возникающее под действием касательных напряжений. Для деформации сдвига справедлив закон Гука: в зоне упругости напряжения прямо пропорциональны относительным деформациям. Коэффициентом пропорциональности служит величина модуля упругости при сдвиге G. Относительный сдвиг (угол сдвига) обозначается у. Таким образом, закон Гука для деформации сдвига имеет вид t = Gg, где: r = F/S — касательное напряжение; F — касательная сила; S — площадь сдвигающихся слоев; y — угол сдвига;

G — модуль сдвига, зависящий от материала тела.

Испытание на кручение. При испытании образцов на кручение один конец трубы 2 закрепляют неподвижно 1, другой вращают с помощью рычага 3 (рис. 57). Кручение характеризуется взаимным поворотом поперечных сечений стержня, вала, трубы под влиянием моментов (пар сил), действующих в этих сечениях. Если на поверхности стержня до приложения сил кручения нанести прямолинейные образующие (рис. 57, I), то после скручивания эти образующие принимают вид винтовых линий, а каждое поперечное сечение по отношению к соседнему поворачивается на некоторый угол (см. рис. 57, II). Это значит, что в каждом сечении происходит деформация сдвига и возникают касательные напряжения. Степень смещения материала при кручении определяется углами закручивания ? и сдвига у. Абсолютная величина кручения определяется углом закручивания рассматриваемого сечения относительно неподвижно закрепленного сечения. Наибольший угол закручивания получается на самом большом расстоянии от закрепленного конца стержня.

Рис. 57

Отношение угла закручивания ? к длине участка I, подвергающегося кручению, называют относительным углом закручивания Q = ? / Z,

где: Q — относительный угол закручивания;

? — угол закручивания;

Испытание на твердость.

При определении твердости материалов в заводской и лабораторной практике пользуются двумя методами: методом Бринелля и методом Роквелла.

Метод Бринелля.

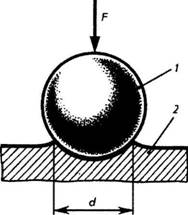

Этот метод основан на том, что при измерении твердости металлов стальной шарик 1 диаметром 2,5; 5 или 10 мм вдавливается в поверхность испытуемого образца 2 при заданной нагрузке 3 от 625 Н до 30 кН (62,5 до 3000 кгс). После удаления нагрузки измеряется диаметр d отпечатка, оставшегося на поверхности образца (рис. 58), который тем меньше, чем тверже металл.

Рис. 57

Отношение угла закручивания ? к длине участка I, подвергающегося кручению, называют относительным углом закручивания Q = ? / Z,

где: Q — относительный угол закручивания;

? — угол закручивания;

Испытание на твердость.

При определении твердости материалов в заводской и лабораторной практике пользуются двумя методами: методом Бринелля и методом Роквелла.

Метод Бринелля.

Этот метод основан на том, что при измерении твердости металлов стальной шарик 1 диаметром 2,5; 5 или 10 мм вдавливается в поверхность испытуемого образца 2 при заданной нагрузке 3 от 625 Н до 30 кН (62,5 до 3000 кгс). После удаления нагрузки измеряется диаметр d отпечатка, оставшегося на поверхности образца (рис. 58), который тем меньше, чем тверже металл.

Рис. 58

Примечание. Стальной шарик должен быть выполнен из термически обработанной стали твердостью не менее НВ850. Шероховатость поверхности Rz не ниже параметра 0,100 по ГОСТ 2789-73. На поверхности шарика не должно быть дефектов, видимых с помощью лупы при 5-кратном увеличении.

Число твердости по Бринеллю вычисляются по формуле

Рис. 58

Примечание. Стальной шарик должен быть выполнен из термически обработанной стали твердостью не менее НВ850. Шероховатость поверхности Rz не ниже параметра 0,100 по ГОСТ 2789-73. На поверхности шарика не должно быть дефектов, видимых с помощью лупы при 5-кратном увеличении.

Число твердости по Бринеллю вычисляются по формуле

F — нагрузка на шарик, Н(кгс);

D — диаметр шарика, мм;

d — диаметр отпечатка, мм.

Специальная таблица (ГОСТ 9012-59) дает возможность определить твердость наиболее распространенных металлов.

Следует отметить, что между твердостью стали по Бринеллю НВ и пределом ее прочности опч для обычных углеродистых стилей существует соотношение, выраженное формулой опч = 0,36 НВ.

Следовательно, зная твердость стали по Бринеллю, можно вычислить и предел прочности при растяжении.

Эта формула имеет большое практическое значение. Методом Бринелля обычно определяют твердость незакаленных сталей, чугуна, цветных металлов. Твердость же закаленных сталей измеряют на приборе Роквелла.

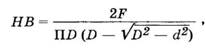

Метод Роквелла.

При измерении твердости металлов по этому методу наконечник стандартного типа (алмазный конус для твердых металлов или стальной шарик — для более мягких) вдавливается в испытуемый образец под действием двух последовательно прилагаемых нагрузок: предварительной (F0) 100 Н (10 кгс) и окончательной (F1) 1000 Н (100 кгс) — для шарика и 1500 Н (150 кгс) — для алмазного конуса.

Под действием предварительной нагрузки конус проникает в металл на глубину h0 (рис. 59,I); при добавлении к предварительной основной нагрузки глубина отпечатка увеличивается до h (рис. 59, II) и после снятия основной нагрузки остается равной h1 (рис. 59, III).

F — нагрузка на шарик, Н(кгс);

D — диаметр шарика, мм;

d — диаметр отпечатка, мм.

Специальная таблица (ГОСТ 9012-59) дает возможность определить твердость наиболее распространенных металлов.

Следует отметить, что между твердостью стали по Бринеллю НВ и пределом ее прочности опч для обычных углеродистых стилей существует соотношение, выраженное формулой опч = 0,36 НВ.

Следовательно, зная твердость стали по Бринеллю, можно вычислить и предел прочности при растяжении.

Эта формула имеет большое практическое значение. Методом Бринелля обычно определяют твердость незакаленных сталей, чугуна, цветных металлов. Твердость же закаленных сталей измеряют на приборе Роквелла.

Метод Роквелла.

При измерении твердости металлов по этому методу наконечник стандартного типа (алмазный конус для твердых металлов или стальной шарик — для более мягких) вдавливается в испытуемый образец под действием двух последовательно прилагаемых нагрузок: предварительной (F0) 100 Н (10 кгс) и окончательной (F1) 1000 Н (100 кгс) — для шарика и 1500 Н (150 кгс) — для алмазного конуса.

Под действием предварительной нагрузки конус проникает в металл на глубину h0 (рис. 59,I); при добавлении к предварительной основной нагрузки глубина отпечатка увеличивается до h (рис. 59, II) и после снятия основной нагрузки остается равной h1 (рис. 59, III).

Рис. 59

Глубина отпечатка h = h1 — h0, полученная за счет основной нагрузки F1, характеризует твердость по Роквеллу. Испытания по методу Роквелла производят специальными приборами, снабженными индикатором, который показывает число твердости сразу по окончании испытания.

Индикатор имеет две шкалы: черную (С) для испытания алмазным конусом и красную (В) для испытания шариком.

Твердость по Роквеллу измеряется в условных единицах.

Пример обозначения твердости по Роквеллу: HRC50 (твердость 50 по шкале С).

Определение твердости тарированными напильниками. Твердость HRC может быть определена с помощью ряда напильников, подвергнутых термической обработке на различную твердость насечки. Обычно интервал насечек колеблется от 3 до 5 единиц HRC. Тарирование напильников производится по эталонным плиткам, твердость которых заранее точно определена на приборе.

Твердость испытуемой детали определяется двумя напильниками с минимальным интервалом по твердости, один из которых может только скользить по детали, а второй ее слегка царапать. Если напильник с НRС62 царапает металл, а с HRC59 только скользит по поверхности детали, то твердость HRC60—61.

Практически этим способом пользуются для установления твердости инструментов (разверток, фрез и т. п.), твердость которых измерить иным способом бывает трудн

Рис. 59

Глубина отпечатка h = h1 — h0, полученная за счет основной нагрузки F1, характеризует твердость по Роквеллу. Испытания по методу Роквелла производят специальными приборами, снабженными индикатором, который показывает число твердости сразу по окончании испытания.

Индикатор имеет две шкалы: черную (С) для испытания алмазным конусом и красную (В) для испытания шариком.

Твердость по Роквеллу измеряется в условных единицах.

Пример обозначения твердости по Роквеллу: HRC50 (твердость 50 по шкале С).

Определение твердости тарированными напильниками. Твердость HRC может быть определена с помощью ряда напильников, подвергнутых термической обработке на различную твердость насечки. Обычно интервал насечек колеблется от 3 до 5 единиц HRC. Тарирование напильников производится по эталонным плиткам, твердость которых заранее точно определена на приборе.

Твердость испытуемой детали определяется двумя напильниками с минимальным интервалом по твердости, один из которых может только скользить по детали, а второй ее слегка царапать. Если напильник с НRС62 царапает металл, а с HRC59 только скользит по поверхности детали, то твердость HRC60—61.

Практически этим способом пользуются для установления твердости инструментов (разверток, фрез и т. п.), твердость которых измерить иным способом бывает трудн

|

Испытание металлов на сжатие

Поделиться

Твитнуть

Поделиться

ОК

G+

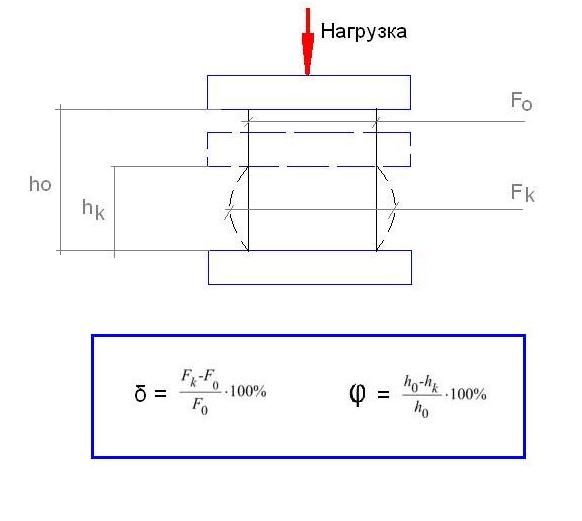

Испытаниям на сжатие подвергают наиболее хрупкие металлы и сплавы, например чугун. Данный вид испытаний регламентируется ГОСТ 25.503. Также в этом стандарте описана методика проведения испытаний и определение механических характеристик испытуемых образцов. В ходе испытаний определяются модуль нормальной упругости при сжатии Е, предел пропорциональности при сжатии σпц, условный предел текучести при сжатии σ0,2, предел прочности при сжатии σвсж

Также при испытании металлов на сжатие определяются относительное укорочение образцов δ и относительное уширение ϕ. Эти характеристики принимаются в качестве характеристик деформации сплава.

где h и F – соответственно, исходные и конечные высота и площадь образца

В стандартных испытаниях применяются цилиндрические или призматические образцы c с гладкими торцами I-III типов и торцевыми выточками типа IV

При сжатии на торцевых поверхностях образцов возникают силы трения, препятствующие деформации в горизонтальном направлении. Это нарушает однородность распределения напряжений в поперечном сечении и соответственно накладывает некоторые погрешности при определении механических характеристик сплавов. Уменьшить силы торцевого трения можно применением смазок типа графита или использованием образцов IV типа.

Испытания производятся на машинах типа ГМС. При этом используются дополнительные устройства, обеспечивающие устойчивость образца и его центровку.

В отличие от испытаний на растяжение, при сжатии удается довести до разрушения далеко не все материалы. Например достаточно пластичные материалы, при сжатии, расплющиваются в очень тонкие пластины

| Метод измерения твердости по Виккерсу |

1. МЕТОДЫ ОТБОРА ОБРАЗЦОВ

1.1. При изготовлении образца и при подготовке его поверхности необходимо принимать меры, предотвращающие возможность изменения свойств металла из-за нагрева или наклепа.

1.2. Минимальная толщина образца должна быть для стальных изделий больше диагонали отпечатка в 1,2 раза; для изделий из цветных металлов - в 1,5 раза.

Примечание. Минимальная толщина образца (изделия) для цветных металлов определяется по номограмме, приведенной в рекомендуемом приложении 3.

(Измененная редакция, Изм. № 1).

1.3. При измерении твердости на криволинейных поверхностях радиус кривизны должен быть не менее 5 мм.

Примечание. Для определения твердости на образцах с радиусом кривизны менее 5 мм применяют поправочные коэффициенты, используемые для цилиндрических и сферических поверхностей, в зависимости от значения отношения  , приведенных в рекомендуемом приложении 4.

, приведенных в рекомендуемом приложении 4.

(Измененная редакция, Изм. № 1).

2. АППАРАТУРА

2.1. Прибор для измерения твердости должен соответствовать требованиям ГОСТ 23677-79 и настоящего стандарта.

Алмазный наконечник должен соответствовать требованиям ГОСТ 9377-81.

2.3. Образцовые меры твердости должны соответствовать требованиям ГОСТ 9031-75.

3. ПОДГОТОВКА К ИСПЫТАНИЮ

3.1. Перед измерением твердости производят осмотр образцов (изделий).

3.2. Поверхность испытуемого образца должна иметь шероховатость не более 0,16 мкм по ГОСТ 2789-73 и быть свободной от окисной пленки и посторонних веществ.

3.3. При измерении твердости должна быть обеспечена перпендикулярность приложения действующего усилия к испытуемой поверхности.

3.4. Опорная поверхность столика должна быть чистой. Образец должен лежать на подставке жестко и устойчиво.

3.5. При измерении твердости алмазной пирамидой применяются следующие нагрузки: 9,807 (1); 19,61 (2); 24,52 (2,5); 29,42 (3); 49,03 (5); 98,07 (10); 196,1 (20); 294,2 (30); 490,3 (50); 980,7 (100) Н (кгс).

Для получения более точного результата измерения твердости нагрузка должна быть возможно больше, причем на обратной стороне образца не должно быть заметно следов деформации.

Примечание. Для определения твердости черных металлов и сплавов применяют нагрузки от 49,03 Н (5 кгс) до 980,7 Н (100 кгс); для меди и ее сплавов - от 24,52 Н (2,5 кгс) до 490,3 Н (50 кгс); для алюминиевых сплавов - от 9,807 Н (1 кгс) до 980,7 Н (100 кгс).

(Измененная редакция, Изм. № 1, 2).

4. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

4.1. При измерении твердости должны быть соблюдены следующие условия:

а) плавное возрастание нагрузки до необходимого значения;

б) поддержание постоянства приложенной нагрузки в течение установленного времени.

4.2. Продолжительность выдержки под нагрузкой должна составлять 10 - 15 с.

4.3. При наличии в стандартах или технических условиях на металлопродукцию особых указаний допускается проводить испытания с более продолжительным временем выдержки под нагрузкой. В этом случае допуск на выдержку должен быть ±2 с.

4.4. Расстояние между центром отпечатка и краем образца или краем соседнего отпечатка должно быть не менее 2,5 длины диагонали отпечатка.

4.5. При неизвестной толщине испытуемого слоя следует произвести несколько измерений при различных нагрузках. Если при этом твердость будет изменяться, то следует уменьшить нагрузки до тех пор, пока при двух смежных нагрузках твердость будет близка по своим значениям или совпадает.

4.6. Испытание проводят при температуре  °C.

°C.

При разногласиях в измерении твердости испытания должны проводиться при температурах (20 ± 2) °С в умеренном климате и при (27 ± 2) °С в тропическом климате.

(Введен дополнительно, Изм. № 1 ).

4.7. Количество отпечатков при определении твердости указывают в нормативно-технической документации на металлопродукцию.

(Введен дополнительно, Изм. № 1).

5. ОБРАБОТКА РЕЗУЛЬТАТОВ

5.1. Твердость по Виккерсу (HV) вычисляют по формуле

где F - нагрузка, Н.

где P - нагрузка, кгс;

α - угол между противоположными гранями пирамиды при вершине, равный 136°;

d - среднее арифметическое значение длин обеих диагоналей отпечатка после снятия нагрузки, мм.

5.2. Для определения твердости по Виккерсу берут среднее арифметическое значение длин обеих диагоналей (см. чертеж). Разность диагоналей одного отпечатка не должна превышать 2 % от меньшей из них.

Для анизотропных материалов получаемая разность длин двух диагоналей одного отпечатка может не укладываться в указанный допуск. Допуск на эту разность должен быть указан в стандартах или технических условиях на металлопродукцию.

(5.3. Измерение диагоналей длиной до 0,2 мм включительно должно производиться с погрешностью не более ±0,001 мм, и для диагоналей длиной более 0,2 мм - с погрешностью не более ±0,5 %.

5.4. Твердость по Виккерсу при условиях испытания F = 294,2 Н (30 кгс) и времени выдержки под нагрузкой 10 - 15 с - обозначается цифрами, характеризующими величину твердости, и буквами HV. При других условиях испытания после букв HV указывается нагрузка и время выдержки.

Примеры обозначения: 500 HV - твердость по Виккерсу, полученная при нагрузке F = 30 кгс и времени выдержки 10 - 15 с;

220 HV 10/40 - твердость по Виккерсу, полученная при нагрузке 98,07 (10 кгс) и времени выдержки 40 с.

5.5. Твердость по Виккерсу, вычисленная по указанной формуле, в зависимости от длины диагонали отпечатка при стандартных значениях их нагрузки F, приведена в приложении.

6. ПРОТОКОЛ ИСПЫТАНИЯ

В протоколе испытания следует указать:

величину нагрузки;

значения твердости;

продолжительность выдержки под нагрузкой;

диагонали отпечатка (в случае испытания по п. 5.2);

обозначение образца.

(Введен дополнительно, Изм. № 1 ).

Твердость — свойство материала оказывать сопротивление упругой и пластической деформации или разрушению при внедрении в поверхностный слой материала другого, более твердого и не получающего остаточной деформации тела - индентора.

Способы определения твердости в зависимости от временного характера приложения нагрузки и измерения сопротивления вдавливанию индентора подразделяют на:

· статические

· динамические

· кинетические

Наиболее распространенными являются статические методы, при которых нагрузку к индентору прикладывают плавно и постепенно, а время выдержки под нагрузкой регламентируется стандартами на соответствующие методы.

При динамических методах определения твердости индентор подействует на образец с определенной кинетической энергией, затрачиваемой на упругую отдачу и/или формирование отпечатка, динамическую твердость часто называют также твердостью материала при ударе. Твердость при ударе характеризует сопротивление внедрению не только на поверхности образца, но и в некотором объеме материала.

Кинетические методы определения твердости основываются на непрерывной регистрации процесса вдавливания индентора с записью диаграммы «нагрузка на индентор — глубина внедрения индентора. Особенность такого подхода заключается в регистрации всей кинетики процесса упругопластического деформирования материала при вдавливании индентора, а не только конечного результата испытаний, как при других методах.

По принципу приложения нагрузки способы определения твердости можно подразделить на способы вдавливания, отскока, царапания и резания.

Способы вдавливания являются наиболее распространенными. Твердость в этом случае определяется как сопротивление, которое оказывает испытуемое тело внедрению более твердого индентора и отражает преимущественно сопротивление поверхностных слоев материала пластической деформации.

Способы отскока основаны на измерении твердости по высоте отскока бойка, падающего на испытуемую поверхность. Твердость при этом отражает преимущественно сопротивление упругой деформации. Измерение твердости способом отскока широко применяют для контроля качества прокатных валков, больших изделий и конструкций с использованием переносных приборов.

Дата: 2018-12-21, просмотров: 1295.