В сварных конструкциях предел выносливости зависит от материала, технологического процесса сварки, формы конструкции, а также от рода усилия и характеристики цикла нагружения. Влияние технологического процесса сварки на прочность при переменных нагрузках обычно изучают на образцах стандартного типа, имеющих стыковые швы. В образцах со снятым усилением концентрация напряжений практически отсутствует. Как показали результаты многочисленных опытов, в таких обработанных сварных образцах из углеродистых и ряда низколегированных конструкционных сталей отношение

σ-1СВ/σ-1=0,9

где

σ-1 — предел выносливости образца из основного металла при симметричном цикле;

σ-1 СВ — предел выносливости стыкового сварного соединения.

Значения предела выносливости при автоматической сварке более стабильны, нежели при ручной. Это объясняется лучшим качеством сварных швов.

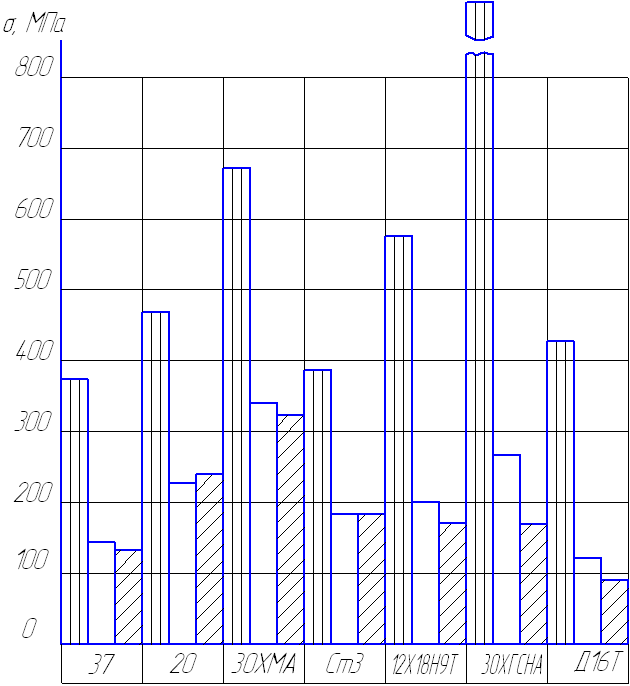

При действии переменных нагрузок следует отдельно рассматривать прочность швов и прочность прилегающего к ним основного металла. В большинстве случаев в стыковых соединениях разрушение наступает в зонах термического влияния. Это объясняется наличием в них концентраторов напряжений от швов с необработанной поверхностью, а также разупрочнений легированных или закаленных сталей в результате теплового действия сварочной дуги. На рис 6.6 приведены усталостные характеристики сталей и алюминиевого сплава Д16Т и их сварных соединений. Высокие отношения пределов выносливости соединений к пределам прочности основного металла имеют низкоуглеродистые стали. Аустенитные стали, высокопрочная сталь марки 30ХГСА, сплав Д16Т имеют низкие значения

σ-1св/σВ СВ и σ-1/σВ.

Стали повышенной прочности наиболее эффективно используются в условиях статических и переменных нагрузок при r>0. Если значения коэффициентов концентрации напряжений конструкции высоки и r→-1, то эффективность применения высокопрочных сталей резко понижается, в этом случае пределы выносливости для сталей с совершенно различными значениями пределов прочности почти не отличаются.

Рис. 6.6 Пределы прочности и выносливости сталей и сплава Д16Т:σв — основного металла (вертикальная штриховка); σ-1 — основного металла (не заштрихованные полосы); σ-1св — сварного соединения (косая штриховка).

Решающее влияние на усталостную прочность оказывает качество технологического процесса.

При наличии технологических дефектов (шлаковых включений, пор, окислов, трещин, непроваров и т. п.) прочность сварных соединений при переменных нагрузках резко падает. Даже небольшой непровар корня шва образует надрез и концентрацию напряжений, что может существенно снижать прочность стыковых соединений при переменных нагрузках.

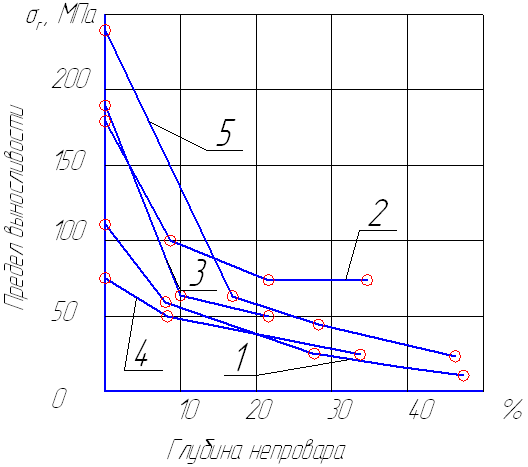

Влияние непровара на уменьшение усталостной прочности зависит от рода материала. Очень чувствительны к непроварам сварные соединения из аустенитных сталей типа 12Х18Н9Т и титановых сплавов. На рис. 6.7 показано изменение пределов

выносливости сталей и алюминиевых сплавов в зависимости от глубины непровара.

Рис. 6.7 Влияние глубины непровара в выносливости стыковых соединении при растяжении (r=0,1…0,3; N=2*106 циклов): — АМг6; 2 — низкоуглеродистая сталь; 3 – 12Х18Н10Т; 4 – Д16Т; 5 – 30ХГСА.

Большое влияние на предел выносливости оказывает очертание поверхности швов. У выпуклых стыковых швов он более низкий, чем у гладких; весьма хорошие результаты получаются при снятии усилений стыковых швов или при их обработке, обеспечивающей плавный переход от шва к основному металлу. Получить соединения с хорошей прочностью можно не только при сварке прокатных элементов, но и при сварке литых деталей или прокатных с литыми.

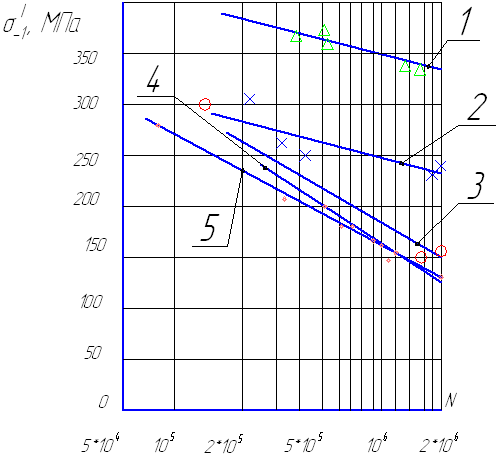

Прочность при переменных нагрузках тавровых соединений в значительной степени зависит от подготовки кромок. Экспериментально доказано, что предел выносливости таврового соединения, сваренного с подготовкой кромок, выше, чем того же соединения без подготовки кромок. Причиной этого является концентрация напряжений из-за непровара. При сварке тавровых соединений на автоматах под флюсом глубина проплавления больше, чем при других видах сварки. Это обстоятельство улучшает работу соединений, подвергавшихся переменным нагрузкам .

Прочность нахлесточных соединений и соединений с накладками, работающих при переменных нагрузках, низка из-за концентрации напряжений в соединениях этого рода. Она образуется в основном металле вблизи угловых швов, между швами, в поперечных сечениях самих швов, а также по длине швов вследствие неравномерного распределения усилий.

Особенно пониженной усталостной прочностью обладают соединения с фланговыми швами.

Работоспособность соединений с фланговыми швами при переменных нагрузках зависит от длины фланговых швов, от ширины накладок, и может быть повышена путем применения улучшенных форм и технологической обработки.

Швы должны обеспечивать минимальный уровень концентрации напряжений, обеспечивать наиболее равномерное распределение напряжений. Плавные переходы от наплавленного металла к основному достигаются механической зачисткой швов, а также при обработке швов аргонодуговой сваркой вольфрамовым электродом. После такой обработки в стыковых соединениях из стали Ст3 предел усталости повышается с 80 до 120 МПа.

Рис. 6.86.9 Пределы выносливости тавровых соединений в зависимости от разделки кромок: 1 — основной металл; 2 — образец, сваренный на автомате с разделкой кромок; 3 — то же, при сварке вручную; 4 — образец, сваренный вручную без разделки кромок; 5 — то же, при сварке автоматом.

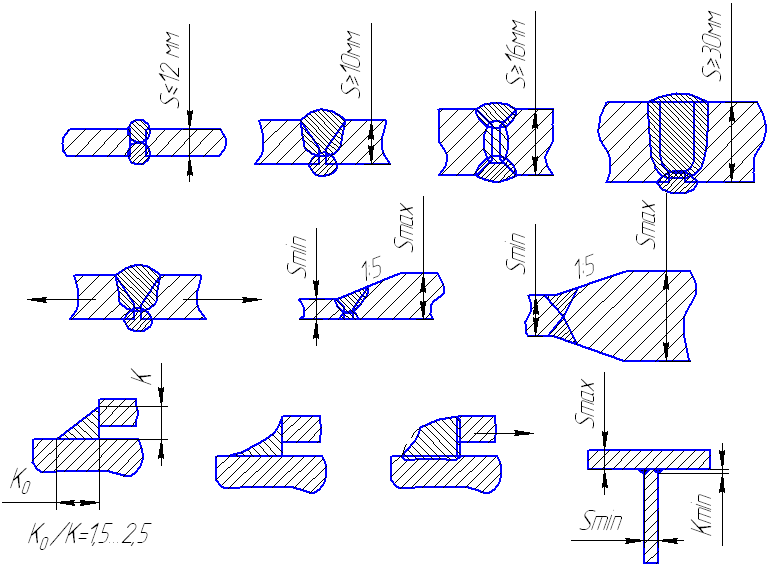

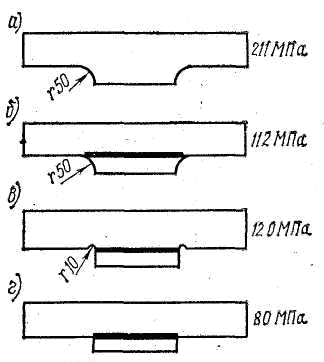

Примеры рационального оформления сварных швов работающих при переменных нагрузках приведены на рис. 6.10.

Рис. 6.10 Рациональные формы сварных швов, работающих при переменных нагрузках.

Повышение усталостной прочности механической обработкой деталей, обеспечивающей плавное сопряжение наплавленного и основного металла Эффективность такого приема можно видеть на примере приварки планок к листовым элементам, изображенным на а…в. Для сравнения на рисунках указаны пределы выносливости. При отсутствии выкружки (Ошибка! Источник ссылки не найден., г) предел выносливости существенно снижается (по сравнению с Ошибка! Источник ссылки не найден. а…в).

Рис. 6.11 Влияние конструкции на усталостную прочность: а) Выкружка в целом элементе полосы; б) Выкружка в приваренном элементе; в) Деконцентратор; г) Швы без обработки.

Дата: 2018-11-18, просмотров: 789.