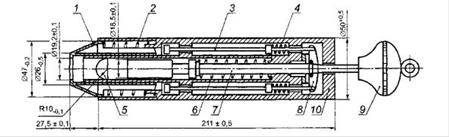

Устройство, приведенное на рисунке 1.1, состоит из следующих основных

частей: корпуса 10, ударного элемента (5, 6, 7, 9), спускового конуса 1 с пружиной

2 и спускового механизма (3, 4, 8).

Масса корпуса – (1250 ± 10) г.

Ударный элемент состоит из головки молотка 5, пружины молотка 6, стержня молотка 7 и взводной рукоятки 9. Масса ударного элемента – (250 ± 1) г.

Головка молотка имеет переднюю часть из полиамида твердостью по Роквеллу R100, радиусом 10 мм; она должна быть прикреплена к стержню молотка, так чтобы расстояние между ее вершиной и плоскостью, проходящей через торец конуса непосредственно перед спуском ударного элемента, было равно 20 мм. Масса спускового конуса – 60 г. Пружина конуса непосредственно перед спуском ударного элемента должна создавать усилие 20 Н.

Пружина молотка должна быть отрегулирована так, чтобы произведение длины сжатия в миллиметрах и создаваемого усилия в ньютонах было равно 1000, причем длина сжатия пружины должна быть равна примерно 20 мм. При таком регулировании энергия удара должна составлять (0,50 ± 0,05) Н·м. Пружины спускового механизма должны быть отрегулированы так, чтобы давление, создаваемое ими, было достаточно для удержания спусковых зажимов в состоянии зацепления. Устройство вводят оттягиванием взводной рукоятки до тех пор, пока спусковые зажимы не войдут в зацепление с пазами стержня молотка. Удары наносят спусковым конусом, прижатым к образцу в направлении, перпендикулярном поверхности, в точке, подвергаемой испытанию. Давление постепенно увеличивают, так чтобы спусковой конус перемещался назад до тех пор, пока не коснется стержней спускового механизма, которые при перемещении назад приведут в действие спусковой механизм и позвонят молотку нанести удар.

1 – спусковой конус; 2 – пружина конуса; 3 – стержень спускового механизма; 4

– пружина спускового механизма, 5 – головка молотка; б – пружина молотка; 7

– стержень молотка; 8 – спусковой зажим; 9 – взводная рукоятка; 10 – корпус

Рисунок 1.1 – Устройство для испытания на удар

В данной конкретной методике необходимо использовать устройство для испытания на удар ИУ-1 (см. рис. 1.2).

Рисунок 1.2

На рисунке также представлено устройство калибрующее УКЛ-1.

Устройство должно быть аттестовано по МА БН 239–2008 – методика аттестации испытательного устройства на удар ИУ-1.

2. Стальная плита толщиной не менее 15 мм и массой не менее 15 кг.

Сталь 40 гост 1050–88.

Порядок проведения испытаний.

1. Соответствие требованию проверяют нанесением ударов по прибору пружинным устройством для испытания на удар, как установлено в приложении 1 настоящего стандарта.

Прибор жестко крепят и наносят по три удара, каждый энергией (0,5 ± 0,04) Дж, в каждую точку корпуса, которую считают слабой.

Примечание 1 – Чтобы обеспечить жесткую опору для прибора, может возникнуть необходимость в установке его напротив твердой стены из кирпича (ГОСТ 530–2007), бетона ( ГОСТ 25881–83 ) или другого аналогичного материала. Лист полиамида прочно крепят к стене, при этом между листом и стеной не должно быть заметного воздушного зазора. Лист полиамида должен иметь твердость по Роквеллу 100R, толщину не менее 8 мм и быть достаточно большим, чтобы все части прибора имели опору.

В случае необходимости удары наносят по ручкам, рукояткам, кнопкам и другим подобным элементам, а также по сигнальным лампам и их предохранительным колпачкам, когда они выступают из кожуха более чем на 100 мм, или когда площадь их поверхности превышает 4 см2. Лампы, находящиеся внутри прибора, и их предохранительные колпачки испытывают только в том случае, если имеется вероятность повреждения их при нормальной эксплуатации.

Примечание 2 – Когда спусковой конус прикладывают к защитному ограждению нагревательного элемента с видимым свечением, необходимо следить за тем, чтобы головка молотка, проходя через ограждение, не наносила удар по нагревательному элементу.

2. Утюг подвешивают за ручку так, чтобы его подошва находилась в горизонтальном положении, после чего утюг опускают с высоты 40 мм (использовать линейку по ГОСТ 427–75, рис 2.1) на жестко закрепленную стальную плиту толщиной не менее 15 мм и массой не менее 15 кг. Испытания проводят 1000 раз с частотой не более 20 раз в минуту. Испытания проводят таким образом, чтобы утюг соприкасался со стальной плитой в течение приблизительно 15% времени испытания (использовать секундомер TIMEX T5G831, рис 2.2).

Рис. 2.1 Рис. 2.2

Примечание – утюг подвешивают так, чтобы на энергию удара влияла только масса утюга.

Обработка данных и оформление результатов испытаний.

После испытания прибор не должен иметь повреждений, которые могут нарушить соответствие настоящему стандарту. В частности, не должно быть нарушено соответствие требованиям 8.1 (Приборы должны быть сконструированы и закрыты так, чтобы была обеспечена достаточная защита от случайного контакта с токоведущими частями), 15.1 (Кожух прибора должен обеспечивать степень защиты от влаги в соответствии с классификацией прибора) и 29.1. В сомнительных случаях дополнительную или усиленную изоляцию подвергают испытанию на электрическую прочность по 16.3 (Ток утечки прибора не должен быть чрезмерным, а электрическая прочность должна быть достаточной).

Примечания

- Повреждение покрытия, небольшие вмятины, не приводящие к уменьшению воздушных зазоров или путей утечки до значений, менее указанных в разделе 29, а также небольшие скопы, которые не оказывают влияния на защиту от доступа к токоведущим частям или на влагостойкость, не учитывают.

- Если под декоративным кожухом имеется внутренний кожух, то появление трещин на декоративном кожухе не учитывают при условии, что внутренний кожух сам выдержит испытание.

- Если возникли сомнения относительно того, что появление дефекта в испытуемом месте вызвано от влияния ранее нанесенных ударов, то этот дефект не учитывают, а испытание повторяют на новом образце, по которому наносят три удара в месте, где возник дефект; новый образец должен выдержать это испытание.

- Трещины, не видимые невооруженным глазом, поверхностные трещины в прессованных материалах, армированных волокном, и т.п. не учитывают.

Дата: 2019-12-10, просмотров: 435.