Введение

Основной целью совершенствования любого производственного процесса в различных отраслях народного хозяйства в настоящее время является достижение максимального производственного эффекта, т. е. увеличения производительности оборудования, повышения качества готовой продукции при минимальных затратах труда, сырья и энергии. Для выполнения этой задачи разрабатывается новая технология, новое прогрессивное оборудование, преимущественно непрерывного действия, на базе которого формируются непрерывно поточные технологические линии высокой производительности. При этом одновременно решаются вопросы комплексной механизации вспомогательных и транспортных операций. Для обеспечения оперативного контроля и управления такими технологическими процессами применяют автоматические приборы контроля и устройства, позволяющие снизить долю ручного труда в управлении работой машин и аппаратов, а так же разрабатывают соответствующую им систему управления.

В настоящее время автоматизация производственных процессов развивается в двух направлениях: первое — создание систем локальной автоматизации технологических процессов, которые, как правило, обеспечивают стабилизацию заданных рабочих режимов путем поддержания постоянными или изменяющимися по заданной программе параметров процесса; второе — создание автоматизированных систем управления технологическими процессами и производством в целом с применением персональных компьютеров (ПК). Применение автоматизированных систем управления с использованием ПК, математических моделей и экономико-математических методов повышает уровень организации производства и оперативности взаимодействия персонала с технологическим оборудованием. В результате этого появляется возможность перехода к оптимизированным режимам технологических процессов, что увеличивает производительность оборудования, повышает эффективность использования сырья и материалов, а также предотвращает аварийные ситуации. Качество готовой продукции улучшается, ее характеристики стабилизируются.

Решение проблемы увеличения производства удобрения связано не только с улучшением старой технологии, но и, главным образом, с разработкой принципиально новых методов переработки сырья, обеспечивающих наиболее полное использование его, уменьшение потерь, повышение выхода и качества готовой продукции, расширение ее ассортимента, снижение расхода энергоресурсов в технологических процессах. Эти обстоятельства потребуют создание новых методов измерения и приборов для автоматического контроля и регулирования параметров технологических операций, технических средств автоматизации для поддержания оптимальных режимов работы оборудования и централизованного автоматизированного управления производственными процессами.

Исходя из сказанного, основной задачей в области организации производства химической промышленности на ближайший период является создание автоматизированных систем управления технологическими процессами (АСУ ТП) и автоматизированных систем управления производством в целом (АСУП).

В этих условиях особо важное значение приобретает подготовка квалифицированных кадров, способных умело эксплуатировать современное оборудование, эффективно использовать автоматические устройства и системы автоматизации, участвовать в их совершенствовании.

Характерные особенности

Аналоговый модуль ввода SM 331; AI2 х 12 Bit имеет следующие характерные особенности:

• Два входа в одной группе каналов

• Разрешение измеряемого значения (в зависимости от установленного времени интегрирования)

• 9 битов+ знак

• 12 битов+знак

• 14 битов+знак

• Вид измерения, выбираемый для группы каналов:

напряжение ток

сопротивление температура

• Произвольный выбор диапазона измерений на группу каналов

• Программируемая диагностика

• Программируемое диагностическое прерывание

• Один канал с контролем границ

• Программируемое прерывание при переходе границы

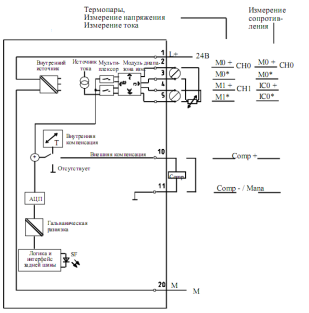

Рис.2– Принципиальная схема аналогового модуля ввода SM 331; AI 2 12Bit

Продолжение таблицы 2

| ± 1000 мВ: | /10МОм | |

| ± 2,5 В: | /100 кОм | |

| ± 5 В; | /100 кОм | |

| от 1 до 5 В; | /100 кОм | |

| ± 10В: | /100 кОм | |

| • Ток | ± 3,2 мА; | 25 Ом |

| ± 10 мА; | 25 Ом | |

| ± 20 мА; | 25 Ом | |

| от 0 до 20 мА; | 25 Ом | |

| от 4 до 20 мА; | 25 Ом | |

| • Сопротивление | 150 Ом: | /10МОм |

| 300 Ом: | /10МОм | |

| 600 Ом: | /10МОм | |

| • Термопары | Тип Е, N, J, К, L | /10МОм |

Процессорный модуль–CPU 312 характеризуется следующими показателями:

Микропроцессор;

200-400 нс на выполнение бинарной инструкции.

Рабочая память объемом 32 Кбайт, RAM (приблизительно 10 K инструкций);

для выполнения загруженной секции программы и хранения оперативных данных. Микро карта памяти (до 4 Мбайт), используемая в качестве загружаемой памяти, а также сохранения архива проекта (с комментариями и таблицей символов), архивирования данных и управления рецептами.

Гибкие возможности расширения;

подключение до 8 модулей S7-300 (1-рядная конфигурация).

Интерфейс MPI;

позволяет устанавливать одновременно до 6 соединений с программируемыми контроллерами S7-300/400, программаторами, компьютерами и панелями операторов. Одно из этих соединений зарезервировано для PG-, одно - для OP функций связи. MPI позволяет создавать простейшие сетевые структуры с объединением до 16 центральных процессоров и поддержкой механизма передачи глобальных данных.

Парольная защита доступа;

для защиты от несанкционированного доступа к программе пользователя

Буфер диагностических сообщений;

хранит 100 последних сообщений об ошибках

Необслуживаемое сохранение данных;

при перебоях в питании контроллера центральный процессор автоматически сохраняет текущие данные и использует их после восстановления напряжения питания.

Программируемые параметры и свойства

Из среды STEP 7 могут настраиваться следующие параметры и свойства центрального процессора:

Интерфейс MPI;

определение адреса станции.

Параметры рестарта/цикла выполнения программы;

определение максимального времени сканирования программы, перезапуска и выполнения функций самодиагностики.

Объем реманентной области памяти;

Определение объема данных (количества битов памяти, таймеров, счетчиков и блоков данных), сохраняемых при перебоях в питании контроллера.

Тактовые биты;

установка адреса.

Уровень защиты;

установка прав на доступ к программе и данным.

Системная диагностика;

установка порядка обработки диагностических сообщений.

Периодические прерывания;

установка периода повторения прерываний.

Прерывания по дате и времени;

установка стартовой даты и времени, а также периода повторения прерываний.

Информационные функции и функции отображения

Отображение состояний и ошибок;

светодиодная индикация, отображение программных ошибок, ошибок по времени, ошибок ввода-вывода, режимов работы RUN/STOP, рестарта и т.д.

Функции тестирования;

в процессе выполнения программы программатор позволяет отображать состояния сигналов , модифицировать и считывать значения переменных, получать доступ к содержимому стека.

Информационные функции;

с помощью программатора можно получить информацию об объеме памяти и режимах работы центрального процессора, объеме занятой и свободной памяти, текущем времени цикла выполнения программы, просмотреть содержимое буфера аварийных сообщений в текстовом формате.

Встроенные коммуникационные функции

PG/OP функции связи

Обмен глобальными данными через MPI

Функции стандартной S7 связи

S7 функции связи (только сервер)

Системные функции

Центральный процессор поддерживает широкий спектр функций диагностики, настройки параметров, синхронизации, аварийной сигнализации, измерения временных промежутков и т.д.

Заключение

С помощью измерений получают информацию о состоянии производственных, экономических и социальных процессов. Измерительная информация служит основой для принятия решений о качестве продукции при внедрении систем качества, в научных экспериментах и т.д. И только ее достоверность и точность обеспечивают правильность решений на всех уровнях управления.

Эффективное сотрудничество с другими странами, совместные разработки научно-технических программ (например, в области освоения космоса, медицины, охраны окружающей среды и т. д.), дальнейшее развитие торговых отношений требуют взаимного доверия к измерительной информации, являющейся, по существу, основным объектом обмена при совместном решении научно-технических проблем, основой взаимных расчетов при торговых операциях, заключении контрактов на поставку материалов, изделий, оборудования. Создание единого подхода к измерениям гарантирует взаимопонимание, возможность унификации и стандартизации методов и средств измерений, взаимного признания результатов измерений и испытаний продукции в международной системе товарообмена.

Для количественного определения (измерения) того или иного параметра, характеристики продукции, процесса, т. е. любого объекта, необходимо следующее: выбрать параметры, которые характеризуют интересующие нас свойства объекта; установить степень достоверности, с которой следует определять выбранные параметры, а также допуски, нормы точности и т. д.; выбрать методы и средства измерений для достижения требуемой точности; обеспечить готовность средств измерений выполнять свои функции привязкой средств измерений к соответствующим эталонам (посредством периодической проверки, калибровки средств измерений); обеспечить учет и создание требуемых условий для проведения измерений, обработку результатов измерений и оценку характеристик погрешностей.

Список литературы

1. Кирпичников П. А., Берсенев, В. В. Попова Л. М. «Альбом технологических схем основных производств промышленности синтетического каучука.» Учебное пособие для вузов. — 2-е изд., перераб. — Л.: Химия, 1986 — 224 с. ил.

2. Преображенский В.П. Теплотехнические измерения и приборы. Издательство «Энергия», 1978 г.

3. «Сенсорика.Перечень выпускаемой продукции. Датчики, контрольно-измерительные приборы, средства автоматизации.» Екатеринбург 2007 г.

4. Уим Ван де Камп. «Теоретические и практические аспекты измерения уровня.» Москва 2006 г.

5. Электрические измерения. Учебник для вузов. Под ред. Фремке А.В. Издательство «Энергия», 1980 г.

6. Основы метрологии и электрические измерения. . Учебник для вузов. Под ред. Душина Е.Д. Издательство «Энергия», 1980 г.

7. http://www.proavtomatika.ru

8. http://www.siemens.com

Введение

Основной целью совершенствования любого производственного процесса в различных отраслях народного хозяйства в настоящее время является достижение максимального производственного эффекта, т. е. увеличения производительности оборудования, повышения качества готовой продукции при минимальных затратах труда, сырья и энергии. Для выполнения этой задачи разрабатывается новая технология, новое прогрессивное оборудование, преимущественно непрерывного действия, на базе которого формируются непрерывно поточные технологические линии высокой производительности. При этом одновременно решаются вопросы комплексной механизации вспомогательных и транспортных операций. Для обеспечения оперативного контроля и управления такими технологическими процессами применяют автоматические приборы контроля и устройства, позволяющие снизить долю ручного труда в управлении работой машин и аппаратов, а так же разрабатывают соответствующую им систему управления.

В настоящее время автоматизация производственных процессов развивается в двух направлениях: первое — создание систем локальной автоматизации технологических процессов, которые, как правило, обеспечивают стабилизацию заданных рабочих режимов путем поддержания постоянными или изменяющимися по заданной программе параметров процесса; второе — создание автоматизированных систем управления технологическими процессами и производством в целом с применением персональных компьютеров (ПК). Применение автоматизированных систем управления с использованием ПК, математических моделей и экономико-математических методов повышает уровень организации производства и оперативности взаимодействия персонала с технологическим оборудованием. В результате этого появляется возможность перехода к оптимизированным режимам технологических процессов, что увеличивает производительность оборудования, повышает эффективность использования сырья и материалов, а также предотвращает аварийные ситуации. Качество готовой продукции улучшается, ее характеристики стабилизируются.

Решение проблемы увеличения производства удобрения связано не только с улучшением старой технологии, но и, главным образом, с разработкой принципиально новых методов переработки сырья, обеспечивающих наиболее полное использование его, уменьшение потерь, повышение выхода и качества готовой продукции, расширение ее ассортимента, снижение расхода энергоресурсов в технологических процессах. Эти обстоятельства потребуют создание новых методов измерения и приборов для автоматического контроля и регулирования параметров технологических операций, технических средств автоматизации для поддержания оптимальных режимов работы оборудования и централизованного автоматизированного управления производственными процессами.

Исходя из сказанного, основной задачей в области организации производства химической промышленности на ближайший период является создание автоматизированных систем управления технологическими процессами (АСУ ТП) и автоматизированных систем управления производством в целом (АСУП).

В этих условиях особо важное значение приобретает подготовка квалифицированных кадров, способных умело эксплуатировать современное оборудование, эффективно использовать автоматические устройства и системы автоматизации, участвовать в их совершенствовании.

Описание технологической схемы процесса

Исходное сырье из емкости 1 насосом 2 направляется в колонну 3. Колонна 3 обогревается кипятильником 4. Пары из верха колонны через воздушный конденсатор 5 поступают в отстойник 6. Верхний углеводородный слой насосом 7 частично возвращается в колонну 3, остальная часть идет на дальнейшую переработку. Кубовая жидкость насосом 9 подается в колонну 8 (под вакуумом). Пары колонны через конденсаторы 10, 11 стекают в емкость 13, откуда насосом 12 часть их возвращается в колонну 8 на орошение, остальная часть идет на переработку. Кубовая жидкость подается также на переработку.

Дата: 2019-12-10, просмотров: 325.