Введение

Цементо-песчаная черепица, как кровельный материал был известен еще в античном Риме, в те времена черепица изготавливалась методом литья. Относительно недавно в 1844 году немецкому владельцу каменоломни - Адольфу Кроеру удалось наладить производство цементо-песчаной черепицы в промышленных масштабах. В то время это была единственная возможность произвести экономичный кровельный материал, поскольку при производстве цементо-песчаной черепицы не требовалось обжига. Адоль Кроер разработал технологию, позволяющую производить черепицу из бетона. С этого момента цементо-песчаная черепица получила широкое распространение, прежде всего в экстремальных климатических условиях Альп, благодаря высокой морозостойкости и прочности.

Даже сегодня можно найти кровли, находящиеся в идеальном состоянии, которые покрыты цементо-песчаной черепицей, произведенной Адольфом Кроером около 150 лет назад.

Сначала черепица производилась ручным способом, автоматизировать процесс производства удалось лишь на рубеже 19 и 20 века в Англии. Там цементо-песчаная черепица нашла более широкое применение, чем в стране, где была изобретена - в Германии.

Только в послевоенное время, новое строительство и непреклонная воля Рудольфа Браас принесла этому продукту новую жизнь. Первая цементо-песчаная черепица, произведенная на автоматизированном оборудовании, сошла с конвейера в 1954 году. Профиль этой черепицы известен сегодня как "Франфуртский", это самый популярный профиль в Германии. Он принес большой успех компании Braas.

Цементо-песчаная черепица пригодна для покрытия крыш любой архитектурной формы (мансардных, вальмовых, щипцовых, шатровых, сложных и др.), так как в комплекте с ней выпускают десятки наименований доборных элементов, создающих кровельную систему, в которой решены все основные узлы, встречающиеся при устройстве крыши. Сегодня цементо-песчаная черепица является одним из самых известных кровельных материалов, выдержавший испытание временем. Она чрезвычайно широко распространена в Европе и Азии.

Качество российской черепицы, изготовленной по немецкой технологии, обеспечивается современными средствами контроля на конвейере и работой хорошо оснащённой лаборатории.

Целью курсовой работы является организация строительства нового завода по производству цементно-песчаной черепицы, обоснование этого строительства.

Обоснование строительства

Начало XXI века в России, в том числе и в Краснодарском крае отмечается увеличением объемов строительства жилья, ремонтных и кровельных работ, что явилось мощным стимулом к активизации деятельности строительных организаций и развитию рынка строительных материалов и отдельных его сегментов. На сегодняшний день рынок кровельных материалов очень разнообразен и постоянно пополняется новыми материалами.

Сегодня уже невозможно представить себе как новое строительство, так и реконструкцию или ремонт зданий без использования качественной кровли, проводимой как организациями, так и частными лицами, и число потребителей этой продукции постоянно растет, это ещё связано с большим количеством частного домостроения в Краснодарском крае . Современная кровля должна отвечать следующим требованиям:

-долговечность;

-высокая художественная выразительность;

-простота монтажа и замены аварийных участков;

-стойкость к атмосферным, ударным и др. воздействиям;

-доступная цена каждому покупателю.

Наиболее полно всем вышеперечисленным требованиям отвечает цементно-песчаная черепица, имеющая ряд преимуществ перед такими кровельными материалами как металлочерепица, керамическая черепица, шифер, ондулин и др. К ним относится высокое качество продукции по доступной цене; гарантийный срок эксплуатации до 50 лет; пригодность для покрытия крыш любой архитектурной формы (мансардных, вальмовых, щипцовых, шатровых, сложных и др.), так как в комплекте с черепицей выпускают десятки наименований доборных элементов, создающих кровельную систему, в которой решены все основные узлы, встречающиеся при устройстве крыши.

Компания БРААС-ДСК1 является одним из самых современных предприятий по изготовлению цементно-песчаной черепицы. Его задачей является удовлетворение всё возрастающей потребности рынка строительных материалов в кровле высокого качества по доступной российскому покупателю цене.

ООО "БРААС ДСК-1" было создано в 1995 году в Москве на базе ДСК-1 с привлечением иностранного капитала как совместное российско-германское предприятие.

Германская фирма BRAAS поставила современную автоматизированную линию для производства цементно-песчаной черепицы, оказала техническую помощь в выборе сырья и наладке оборудования. Однако мощности данного предприятия недостаточно в связи с резким всплеском за последние два года объема продаж черепицы. Особенно остро нехватка черепицы ощущается в южном федеральном округе, к тому же возросла потребность со стороны соседних государств(Украина, Белоруссия),поэтому возникла необходимость в строительстве нового завода по производству цементно-песчаной черепицы.

Строительство завода в городе Краснодаре позволит перекрыть потребность потребителей, число которых постоянно растет.

Коньковая черепица

Форма, размеры, масса и основные технические параметры коньковой черепицы должны соответствовать значениям, указанным на рисунках и в таблицах по каждому виду черепицы. Неуказанные размеры задаются формой паллеты и остаются неизменными. Виды, размеры и форма допускаемых дефектов черепицы должны соот-ветствовать Альбому допускаемых дефектов. Разрушающая нагрузка при испытании черепицы на изгиб должна быть не менее 1000 N через 12 часов и не менее 1200 N через 24 часа.

Черепица должна быть морозостойкой, т.е. должна выдерживать не менее 1000 циклов попеременного замораживания (- 18 ± 2о С) в насыщенном водой состоянии и последующего оттаивания в воде (18 ± 2о С) без признаков разрушения (выкрашивание, образование трещин, расслоение).

Испытания на водонепроницаемость и капиллярность отдельно для этого вида черепицы не проводятся.

Упаковка: 34 штуки на деревянном поддоне (Приложение 2) с перевязкой полимерной лентой и в термоусадочной полиэтиленовой пленке.

Сырьё и полуфабрикаты

Для производства цементно-песчанной черепицы используются следующее сырье и полуфабрикаты, представленные в таблице 3.

Таблица 3. Характеристика исходного сырья, полуфабрикатов.

| Наименование, НТД, характеристика | Поставщик | Нормы расхода на 1000 шт. продукции |

| 1.Портландцемент ГОСТ 10178-85 ПЦ М 500 ДО ТУ на поставку цемента . Тонкость помола: удельная поверхность – 3440 см2/г по Блейну Водопотребность: – 26±1 %, Начало схватывания: 155 ± 30 мин., Окончание схватывания: 240 ± 20мин, Прочность на сжатие N/мм2 : через 3 суток – 39,6 Н/мм2; через 7 суток – 52,5 Н/мм2; через 28 суток – 61,2 Н/мм2. Остаток на сите № 008 – 0,2 % | ЗАО «Новоросцемент» г.Новороссийск | 930 кг |

| 2.Кварцевый песок ГОСТ 8736-93, ГОСТ 8735-88. | ООО «Гранит» г.Белореченск | 3570 кг |

| 3.Вода техническая ГОСТ 23732-79 | ООО «ФКИ» г.Краснодар | 375 кг |

| 4.Железоокисные пигменты ТУ 6-10-1618-77 | Bayer Leverkusen Bayferrox | Rot-27. 11 Schwarz- 25.52 Braun-19.14/9.57 D.braun –22.33 /9.57 |

| 5.Краситель для поверхностного окрашивания отколерованная чисто акриловая краска для напыления BRAAS Reinacrilat NOVO | Lacufa A C | 40 кг |

Приготовление замеса

Песок, цемент, вода и жидкий пигмент дозируются весовыми дозаторами, управление которыми осуществляется оператором бетоносмесительного узла в полуавтоматическом режиме. Необходимое количество песка, в пересчете на сухое вещество, задается, а затем корректируется в зависимости от влажности поступающего песка.

Отдозированные компоненты перемешиваются в бетоносмесителе. Сначала в течение 40 секунд перемешиваются сухие компоненты, а затем добавляется вода и жидкие пигменты и перемешиваются еще 80 секунд. В зависимости от темпа работы, время перемешивания корректируется. В зимнее время приготовление бетонной смеси предусматривает использование теплой воды (температура не ниже 30 град) и увеличение времени перемешивания на 60 секунд.

Тепловая обработка

Корзины с черепицей-сырцом загружаются в камеру. В камере – 5,5 тыс. штук черепицы. Всего – 6 камер. Для нагревания калорифера используется горячая вода. Горячая вода поступает из котельной. Регулирование подачи тепла, отключение и включение камер, порядок разгрузки и загрузки осуществляется инженером-энергетиком, начальником лаборатории и водителем электропогрузчика согласно карте (плану, заданию).

После тепловой обработки готовая черепица погрузчиком вывозится на штабеллер, где корзина разгружается и паллеты с черепицей

выталкиваются на конвейер. По мере продвижения по системе конвейеров, поверхность черепицы очищается скребком, щеткой, на механизмах распалубки происходит отделение паллеты от черепицы. Визуальный контроль качества на наличие дефектов осуществляет оператор второй покраски, бригадир – упаковщик. Бой от бракованной черепицы сбрасывается в специальный бункер и вывозится.

Подготовка паллет

Освободившиеся паллеты поступают на очистку и смазку, а затем на формовку. Паллеты конвейером проходят механизмы очистки, сначала торцов и затем поверхности, механизм прижима и смазываются раздельно - верх и низ. Смазка на завод привозится автомашинами в емкостях и погрузчиком вывозятся в специально отведенное место (склад ГСМ). По мере необходимости емкости погрузчиком подвозятся и смазка сливается в накопительную емкость, откуда шестеренчатым насосом перекачивается в расходную емкость. Из расходной емкости насосом через форсунки смазка наносится на паллеты. Смазанные паллеты подаются на механизм подачи паллет.

Таблица 5. Ведомость оборудования

| Наименование операции | Наименование оборудования | Кол-во | Техническая характеристика оборудования | Параметр | |

| Наименование | Норма | ||||

| 1 | 2 | 3 | 4 | 5 | 6 |

| Узел подготовки песка, склад № 1 | |||||

| 1. Узел подготовки песка, склад песка № 1 | 1. Погрузчик фронтальный одноковшовый Амкодор 333 (ТО-18 Б) | 1 шт. | зв № машины YЗА333304052467 двигатель 031093 |

|

|

|

| 2. Бункер запаса № 1 | 1 шт. | Емкость - 6 м3 |

|

|

|

| 3. Бункер запаса № 2 | 1 шт. | Емкость - 6 м3 |

|

|

|

| 4. Вибратор на бункерах | 2 шт. | N = 0,9 кВт |

|

|

|

| 5. Ленточный конвейер (ЛТ - 3,5) № 1, № 2 | 2 шт. | Длина - 3500 мм; ширина - 500 мм мощность двигателя - 2,2 кВт |

|

|

|

| 6. Ленточный конвейер № 3 | 1 шт. | Длина - 8600 м; ширина - 500 мм мощность двигателя - 2,2 кВт |

|

|

|

| 7. Вибросито | 1 шт. | Размер ячейки 5,5 х 5,5 кВт Мощность двигателя - 0,9 кВт |

|

|

|

| 8. Ленточный конвейер № 4 | 1 шт. | Длина - 3400 м; ширина - 500 мм Мощность двигателя - 0,9 кВт |

|

|

|

| 9. Ленточный конвейер № 5 | 1 шт. | Длина - 15000 мм; ширина - 500 мм Мощность двигателя – 3 кВт |

|

|

Склад песка № 2

2. Склад песка № 2

1 шт.

2. Скиповый подъемник

1 шт.

один замес

Цемент

4 шт

Емкость - 50 м3 (1 шт.)

Загрузка цемента

Шнековый конвейер

3 шт.

Приемочный бункер

1 шт.

Емкость - 6 тонн

Вибратор приемного бункера

1 шт.

Мощность двигателя - 1 кВт

Вибратор цементного бункера

1 шт.

Мощность двигателя - 1 кВт

Шнековый конвейер

1 шт.

Ковшевой элеватор

1 шт

Высота 10 м,

Мощность двигателя - 7,5 кВт

Дозирование

Влагомер-МГ4-3

1 шт.

1 шт.

По дозировке

1 шт.

По дозировке

Пост подготовки пигмента

Пост приготовления жидкого пигмента

Расходная ёмкость

3 шт.

Емкость 1000 л

Пропеллерная мешалка

3 шт.

Мощность двигателя – 1,1 кВт.

Насос

2 шт.

Мощность двигателя – 1,5 кВт

Пост покраски № 1, 2

Пост покраски

Расходная емкость с краской

1 шт.

Контроль расхода краски на паллету (черепицу)

- для 1-го покраса: – 25 + 2 грамма;

- для 2-го покраса – 14 + 2 грамма.

Пропеллерная мешалка

1 шт.

Фильтр вакуумный

2 шт.

Вакуум-насос

2 шт.

Фильтр

2 шт.

Форсунка

1 шт.

Транспортер

1 шт.

Штабеллер

Транспортирование

черепицы к штабеллеру

Транспортер

2 шт.

Штабеллер

Мощность двигателя - 1,5 кВт

Мощность двигатель - 0,75 кВт

Мощность двигатель - 1,5 кВт

Мощность двигатель - 1 кВт

Мощность двигатель - 2 кВт

Мощность двигатель - 2 кВт

Разгрузочная лента

1 шт.

Двигатель - 1 кВт

Транспортировка черепицы в камеры тепловой обработки.

Электропогрузчик "Линда"

1 шт.

Корзины - клетки

72 шт.

Вместимость 250 шт. паллет

Тепловая обработка черепицы

Термовлажностная обработка цементно-песчаной черепицы

Тепловые камеры

№ 1

Емкость камеры - 5,5 тыс. штук черепиц

Температура воздуха в камере перед началом разгрузки и во время загрузки камеры.

Температурно-влажностный режим

Температура теплоносителя на входе Температура теплоносителя на выходе

№ 2

Емкость камеры - 5,5 тыс. штук черепиц

№ 3

Емкость камеры - 5,5 тыс. штук черепиц

№ 4

Емкость камеры - 5,5 тыс. штук черепиц

№ 5

Емкость камеры - 5,5 тыс. штук черепиц

№ 6

Емкость камеры - 5,5 тыс. штук черепиц

Вентилятор (камеры)

6 шт.

Мощность двигателя – 4 кВт

Пост упаковки

Пост упаковки

Упаковочная машинка

5 шт.

Ширина упаковочной ленты 16 мм

Вилочный электропогрузчика

ЭП 16/16

1 шт.

Грузоподъемность- 1600 кг

Упаковочная машина

«Робопак»

1 шт.

Мощность двигателя – 1,2 кВт

Режим тепловой обработки

Для увеличения скорости нарастания структурной прочности цементнопесчаной черепицы применяется тепловлажностная обработка бетонных изделий.

Для ускорения твердения бетона применяют различные тепловые установки, в них постепенно бетон нагревается за счёт отдачи теплоты пара, и с ростом температуры ускоряется реакция гидратации и структурообразования.

Цикл тепловлажностной обработки бетонных изделий складывается из следующих периодов:

1) подъем температуры в камере до принятого наивысшего уровня;

2) изотермический прогрев изделий в камере при наивысшей принятой температуре;

3) охлаждение изделий.

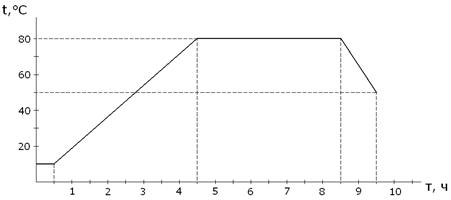

Рис3. График тепловой обработки в пропарочной камере.

I период – период подогрева; II период – период изотермической выдержки; III период – период охлаждения.

Штатная ведомость цеха

Таблица 7: Штатная ведомость цеха.

| Наименование профессии | Кол-во работающих | Длительность смены | Кол-во чел-час | |||

| 1 смена | 2 смена | всего | В сутки | В год | ||

| Производственные рабочие. Карщик | 2 | - | 2 | 8 | 16 | 4192 |

| Оператор формовочной машины | 2 | - | 2 | 8 | 16 | 4192 |

| Покрасщик | 2 | - | 2 | 8 | 16 | 4192 |

| Оператор тепловой камеры | 1 | - | 1 | 8 | 8 | 2096 |

| Электросварщик | 1 | - | 1 | 8 | 8 | 2096 |

| Электрик | 1 | - | 1 | 8 | 8 | 2096 |

| Оператор БСУ | 1 | - | 1 | 8 | 8 | 2096 |

| Лаборант | 1 | - | 1 | 8 | 8 | 2096 |

| Упаковщик | 6 | - | 6 | 8 | 48 | 12576 |

| Прочие рабочие | 2 | - | 2 | 8 | 16 | 4192 |

| Итого: | 19 | - | 19 | 39824 | ||

| Цеховой персонал. Мастер Начальник цеха Уборщица | 1 1 1 | - - - | 1 1 1 | 8 8 8 | 8 8 8 | 2096 2096 2096 |

| Итого: | 3 | - | 3 | 6288 | ||

| Итого по цеху: | 22 | 22 | 46112 | |||

Охрана окружающей среды

1. При производстве цементно-песчаной черепицы необходимо соблюдать требования СП №5808-91, утвержденные Минздравом Р.Ф.

2. При производстве изделий необходимо соблюдать требования ГН 2.2.5.686-98, ГОСТ 12.1.005-88, ГН 2.2.5.687-98.

3. Помещения по производству изделий должны быть оборудованы механической приточно-вытяжной вентиляцией и местными аспирационными устройствами в соответствии с ГОСТ 12.4.021.

4. Все движущиеся части машин и механизмов должны иметь укрытия, при работе с электрооборудованием должны соблюдаться требования ГОСТ 12.1.019.

5. При производстве цементно-песчаной черепицы используются следующие материалы табл. 1:

- Портландцемент марки 500 - ДО по ГОСТ 10178-85.

- Строительный песок по ГОСТ 8736-93.

- Вода для бетонов и растворов по ГОСТ 23732-79.

- Железоокисные пигменты по ТУ 6-10-1618-77 или другие соответствующие предъявляемым к ним требованиям.

- Краситель для поверхностного окрашивания BRAAS Reinacrilat “NOVO”.

6. Контроль за содержанием вредных веществ в воздухе рабочей зоны должен осуществляться в соответствии с требованиями ГОСТ 12.1.005 и проводиться аккредитованными лабораториями в сроки и в объеме, согласованным с территориальными органами госсанэпиднадзора, по методикам утвержденным МЗ.

7. Для определения вредных веществ в воздухе рабочей зоны при производстве изделий необходимо использовать следующие методики утвержденные МЗ. Пыль фиброгенного действия по МУ №4436-87 от 18.11.87.

8. Обслуживающий персонал, занятый при производстве изделий, должен быть обеспечен спецодеждой и средствами индивидуальной защиты в соответствии с ГОСТ 12.4.011, спецодеждой ГОСТ 1.4.064, фильтрами респираторами типа ШБ-1 “Лепесток” по ГОСТ 12.4.028, рукавицами по ГОСТ 12.4.010, защитными очками по ГОСТ 12.4.013.

9. В цехе должна быть кипяченая вода и аптечка с медикаментами, для оказания первой помощи.

10. Лица, занятые на производстве изделий, должны проходить предварительный при приеме на работу и периодический медицинский осмотр в соответствии с приказом МЗ РФ №90 от14.03.96г. К работе допускаются лица не моложе 18 лет.

11. На рабочих местах должны соблюдаться уровни шума и вибрации в соответствии с СН 2.2.4/2.1.8.566-96 “Производственная вибрация, вибрация в помещениях жилых и общественных зданий”.

12. Контроль за соблюдением предельно допустимых выбросов (ПДВ) в атмосферу должен осуществляться по ГОСТ 17.2.3.02.

13. Концентрация вредных веществ, выделяющихся из изделий не должна превышать среднесуточные ПДК и ОБУВ согласно ГН 2.1.6.695-98 и ГН 2.1.6.696-98.

14. При проведении погрузочно-разгрузочных работ должны соблюдаться мероприятия по технике безопасности.

строительство завод цементный песчаный

Литература

1. Монфред Ю.Б. Организация и планирование производства строительных конструкций. М.: Высшая школа, 1995 – 322 с.

2. Дикман Л.Г. Организация, планирование и управление строительным производством. Учебник для строительных вузов. М., Высшая школа, 1976

3. Технологический регламент на процесс производства цементно-песчаной черепицы БРААС. ТР – 41546053-1-1-2005

4. Технические условия на производство цементно-песчанной черепицы ТУ 5756 - 002 - 41546053 – 03 (взамен ТУ 5756 - 001 - 41546053 – 98)

5. Дикман Л.Г. Организация строительного производства / Учебник для строительных Вузов / – М.: Издательство АСВ, 2003. – 512 стр.

Введение

Цементо-песчаная черепица, как кровельный материал был известен еще в античном Риме, в те времена черепица изготавливалась методом литья. Относительно недавно в 1844 году немецкому владельцу каменоломни - Адольфу Кроеру удалось наладить производство цементо-песчаной черепицы в промышленных масштабах. В то время это была единственная возможность произвести экономичный кровельный материал, поскольку при производстве цементо-песчаной черепицы не требовалось обжига. Адоль Кроер разработал технологию, позволяющую производить черепицу из бетона. С этого момента цементо-песчаная черепица получила широкое распространение, прежде всего в экстремальных климатических условиях Альп, благодаря высокой морозостойкости и прочности.

Даже сегодня можно найти кровли, находящиеся в идеальном состоянии, которые покрыты цементо-песчаной черепицей, произведенной Адольфом Кроером около 150 лет назад.

Сначала черепица производилась ручным способом, автоматизировать процесс производства удалось лишь на рубеже 19 и 20 века в Англии. Там цементо-песчаная черепица нашла более широкое применение, чем в стране, где была изобретена - в Германии.

Только в послевоенное время, новое строительство и непреклонная воля Рудольфа Браас принесла этому продукту новую жизнь. Первая цементо-песчаная черепица, произведенная на автоматизированном оборудовании, сошла с конвейера в 1954 году. Профиль этой черепицы известен сегодня как "Франфуртский", это самый популярный профиль в Германии. Он принес большой успех компании Braas.

Цементо-песчаная черепица пригодна для покрытия крыш любой архитектурной формы (мансардных, вальмовых, щипцовых, шатровых, сложных и др.), так как в комплекте с ней выпускают десятки наименований доборных элементов, создающих кровельную систему, в которой решены все основные узлы, встречающиеся при устройстве крыши. Сегодня цементо-песчаная черепица является одним из самых известных кровельных материалов, выдержавший испытание временем. Она чрезвычайно широко распространена в Европе и Азии.

Качество российской черепицы, изготовленной по немецкой технологии, обеспечивается современными средствами контроля на конвейере и работой хорошо оснащённой лаборатории.

Целью курсовой работы является организация строительства нового завода по производству цементно-песчаной черепицы, обоснование этого строительства.

Обоснование строительства

Начало XXI века в России, в том числе и в Краснодарском крае отмечается увеличением объемов строительства жилья, ремонтных и кровельных работ, что явилось мощным стимулом к активизации деятельности строительных организаций и развитию рынка строительных материалов и отдельных его сегментов. На сегодняшний день рынок кровельных материалов очень разнообразен и постоянно пополняется новыми материалами.

Сегодня уже невозможно представить себе как новое строительство, так и реконструкцию или ремонт зданий без использования качественной кровли, проводимой как организациями, так и частными лицами, и число потребителей этой продукции постоянно растет, это ещё связано с большим количеством частного домостроения в Краснодарском крае . Современная кровля должна отвечать следующим требованиям:

-долговечность;

-высокая художественная выразительность;

-простота монтажа и замены аварийных участков;

-стойкость к атмосферным, ударным и др. воздействиям;

-доступная цена каждому покупателю.

Наиболее полно всем вышеперечисленным требованиям отвечает цементно-песчаная черепица, имеющая ряд преимуществ перед такими кровельными материалами как металлочерепица, керамическая черепица, шифер, ондулин и др. К ним относится высокое качество продукции по доступной цене; гарантийный срок эксплуатации до 50 лет; пригодность для покрытия крыш любой архитектурной формы (мансардных, вальмовых, щипцовых, шатровых, сложных и др.), так как в комплекте с черепицей выпускают десятки наименований доборных элементов, создающих кровельную систему, в которой решены все основные узлы, встречающиеся при устройстве крыши.

Компания БРААС-ДСК1 является одним из самых современных предприятий по изготовлению цементно-песчаной черепицы. Его задачей является удовлетворение всё возрастающей потребности рынка строительных материалов в кровле высокого качества по доступной российскому покупателю цене.

ООО "БРААС ДСК-1" было создано в 1995 году в Москве на базе ДСК-1 с привлечением иностранного капитала как совместное российско-германское предприятие.

Германская фирма BRAAS поставила современную автоматизированную линию для производства цементно-песчаной черепицы, оказала техническую помощь в выборе сырья и наладке оборудования. Однако мощности данного предприятия недостаточно в связи с резким всплеском за последние два года объема продаж черепицы. Особенно остро нехватка черепицы ощущается в южном федеральном округе, к тому же возросла потребность со стороны соседних государств(Украина, Белоруссия),поэтому возникла необходимость в строительстве нового завода по производству цементно-песчаной черепицы.

Строительство завода в городе Краснодаре позволит перекрыть потребность потребителей, число которых постоянно растет.

Номенклатура выпускаемой продукции

Завод выпускает цементно-песчаную черепицу следующего вида:

-рядовая;

-коньковая;

-половинчатая.

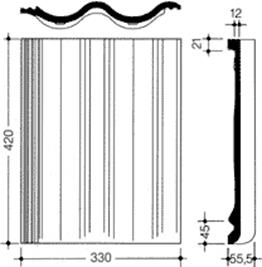

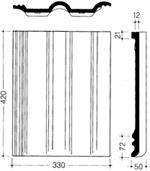

Из рядовой черепицы предприятием выпускается «франкфуртская» трех цветов (темно-коричневая, красная, черная) и «харцер» двух цветов (красная и коричневая), имеющие следующие характеристики:

- Поверхность: гладкая

- Размеры: 330 х 420х10 мм;

- Опорная длина: 399мм;

- Высота профиля: 25 мм;

- Расчётная ширина: 300 мм;

- Рекомендуемый уклон: от 22 градусов;

- Нахлёст: 7,5 - 10,8 мм;

- Шаг обрешётки 31,2 - 34,5 см;

- Расход: 10 шт/м2;

- Толщина обрешётки от 24/48 мм;

- Вес: 4,5 кг/шт;;

- Расчётная нагрузка (включая обрешётку):

0,50 kN/м2 при 10 шт/м2 (шаг обрешётки 33,3 – 34,5 см );

0,55 kN/м2 свыше 10 шт/м2 (шаг обрешётки 31,2 – 33,2 см).

Помимо основной рядовой черепицы выпускается широкий спектр доборных элементов (коньковая и половинчатая черепица,начально-хребтовая и вальмовая),создающих кровельную систему любой сложности и придающей ей законченный вид.

Таблица 1: Физико-механические показатели черепицы.

| Вид черепицы | Длина, мм. | Ширина, мм. | Толщина, мм | Разрушающая нагрузка,N за 24 ч. | Разрушающая нагрузка,N за 28 с. |

| франкфурт | 420 | 330 | 10 | 1600 | 2500 |

| харцер | 420 | 330 | 10 | 1600 | 2500 |

| коньковая | 450 | 330 | 10 | 1200 | _ |

Рис.1. Цементно-песчаная черепица «харцер».

Рис.2. Цементно-песчаная черепица «Франкфурт»

Технические условия . Общие требования

Выпускаемая черепица должна соответствовать требованиям настоящих ТУ, образцам-эталонам, утвержденным в установленном порядке и производиться в соответствии с технологическим регламентом.

Допускается (как отдельный артикул) изготовление черепицы без поверхностного окрашивания и без использования пигмента при приготовлении бетона.

Масса, размеры, технические показатели (прочность, морозостойкость, водонепроницаемость и т.д.) должны соответствовать требованиям настоящих ТУ.

Материалы, применяемые при производстве черепицы, должны соответствовать требованиям соответствующих стандартов и технических условий:

- Портландцемент марки 400 - 500 Д0 по ГОСТ 10178-85

- Строительный песок по ГОСТ 8736-93.

- Вода для бетонов и растворов по ГОСТ 23732-79.

- Железо-окисные пигменты по ТУ 6-10-1618-77 или другие, соответствующие предъявляемым к ним требованиям.

- Краситель для поверхностного окрашивания BRAAS Reinacrilat

Удельная эффективная активность радионуклидов в исходном сырье должна быть не более 370 Бк/кг.

Дата: 2019-12-10, просмотров: 336.