По таблице 2.1 [1] выбираем материалы колеса и шестерни.

Материал колес – сталь 45; термообработка – улучшение: 235…262 НВ2;

248,5 НВСР2; σв = 780 МПа; σт = 540 МПа; τ = 335 МПа.

Материал шестерен – сталь 45; термообработка – улучшение: 269…302 НВ1;

285,5 НВСР1; σв = 890 МПа; σт = 650 МПа; τ = 380 МПа.

Определение допускаемых напряжений: контактных и изгибных

Допускаемые контактные напряжения и напряжения изгиба для шестерни и колеса принимаем по таблице 2.2 [1]:

[σ]H1 = 1,8HBCP1 + 67 = 285,5 · 1,8 + 67 = 581 МПа

[σ]H2 = 1,8HBCP2 + 67 = 248,5 · 1,8 + 67 = 514 МПа

[σ]F1 = 1,03HBCP1 = 285,5 · 1,03 = 294 МПа

[σ]F2 = 1,03HBCP2 = 248,5 · 1,03 = 256 МПа

[σ]H1max = 2,8 σт = 2,8 · 650 = 1820 МПа

[σ]H2max = 2,8 σт = 2,8 · 540 = 1512 МПа

[σ]F1max = 2,74 HBCP1 = 2,74 · 285,5 = 782,3 МПа

[σ]F2max = 2,74 HBCP2 = 2,74 · 248,5 = 680,9 МПа

Для дальнейших расчетов принимаем: [σ]H = [σ]H2 = 514 МПа.

Геометрический расчет зубчатой передачи

Исходные данные: U2 = 4,63; Т3 = 540 Н·м; n3 = 40,1 об/мин.

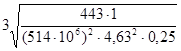

αw2 ≥ Кα(U2 + 1)  = 4950 · (4,63 + 1)

= 4950 · (4,63 + 1)  = 0,1892 м

= 0,1892 м

Кα = 4950 – для прямозубых передач [1].

КНβ = 1 – при постоянной нагрузке [1].

ψd = 0,5 ψα(U2 + 1) = 0,5 · 0,25 (4,63 + 1) = 0,70

Принимаем: ψα = 0,25 [1].

ТНЕ2 = КНД Т3 – эквивалентный момент на колесе, где:

КНД = КНЕ  ≤ 1

≤ 1

Коэффициент эквивалентности:

КНЕ = 0,56 (таблица 2.4 [1])

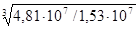

NHG = (HBcp)3 = 248,53 = 1,53 · 107 – базовое число циклов нагружений.

КНД = 0,56 ·  = 0,82

= 0,82

ТНЕ2 = 0,82 · 540 = 443 Н·м.

Принимаем межосевое расстояние по стандартному ряду: αw2 = 180 мм.

Предварительные основные размеры колеса:

d2 = 2 αw2 U2 / (U2 + 1) = 2 · 180 · 4,63 / (4,63 + 1) = 296 мм – делительный диаметр

b2 = ψα αw2 = 0,25 · 180 = 45 мм

Модуль передачи:

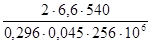

m ≥  =

=  = 0,002 м

= 0,002 м

Km = 6,6 – для прямозубых колес [1].

ТFЕ2 = КFД Т3 – эквивалентный момент на колесе, где:

КFД = КFЕ  ≤ 1

≤ 1

Коэффициент эквивалентности:

КFЕ = 0,68 (таблица 2.4 [1])

NFG = 4 · 106 – базовое число циклов нагружений.

КFД = 0,68 ·  = 1

= 1

ТFЕ2 = 1 · 540 = 540 Н·м.

Принимаем m = 2 мм.

Суммарное число зубьев:

zΣ = 2 αw2 / m = 2 · 180 / 2 = 180

Число зубьев шестерни и колеса:

z1 = zΣ / (U2 + 1) = 180 / (4,63 + 1) = 32

z2 = zΣ - z1 = 180 – 32 = 148

Фактическое передаточное число:

U2ф = z2 / z1 = 148/32 = 4,625

Отклонение от заданного передаточного числа: 0,1% < 4%

Делительные диаметры:

d1 = m z1 = 2 · 32 = 64 мм

d2 = 2 αw2 - d1= 2 · 180 - 64 = 296 мм

Диаметры окружности вершин и впадин зубьев:

da1 = d1 + 2(1 + х1 – у)m = 64 + 2 · 2 = 68 мм

df1 = d1 – 2(1,25 – х1)m = 64 – 2,5 · 2 = 59 мм

da2 = d2 + 2(1 + х2 –у)m = 296 + 2 · 2 = 300 мм

df2 = d2 – 2(1,25 – х2)m = 296 – 2,5 · 2 = 291 мм

x1 = x2 = 0; y = -(αw2 – α)/m = -(180 – 180)/2 = 0 – коэффициент воспринимаемого смещения.

α = 0,5m(z2 + z1) = 0,5 · 2 (148 + 32) = 180 – делительное межосевое расстояние

Размеры заготовок колес:

Dзаг = da2 + 6 = 300 + 6 = 306 мм > Dпред = 125 мм

Сзаг = 0,5b2 = 0,5 · 45 = 22,5 мм

Sзаг = 8m = 8 · 2 = 16 мм ≤ Sпред = 80 мм

Заменим материал колеса на сталь 40ХН, с термообработкой улучшением, с

Dпред = 315 мм

Усилия в зацеплении:

окружное: Ft1 = Ft2 = 2Т3 / d2 = 2 · 540 / 0,296 = 3649 H

радиальное: Fr1 = Fr2 = Ft1 · tgα = 3649 · tg 20° = 1328 H

Расчет действительных контактных и изгибных напряжений и сравнение их с допускаемыми

Расчетное напряжение изгиба в зубьях колеса:

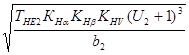

σF2 = FtЕ · КFα · КFβ · KFV · Yβ · YF2 / b2 · m ≤ [σ]F2

в зубьях шестерни:

σF1 = σF2 YF1 / YF2 ≤ [σ]F1

КFα = 1 – для прямозубых колес. [1]

КFβ = 1 – при постоянной нагрузке. [1]

Окружная скорость в зацеплении:

V =  = 3,14 · 0,296 · 40,1 / 60 = 0,6 м/с

= 3,14 · 0,296 · 40,1 / 60 = 0,6 м/с

Назначим 9 степень точности изготовления зубьев, табл. 2.5 [1].

KFV = 1,13 – коэффициент динамической нагрузки, табл. 2.7 [1].

Yβ = 1 - β°/140 = 1

Коэффициент формы зуба: YF1 = 3,7, YF2 = 3,6, табл. 2.8 [1].

FtЕ = КFД Ft = 3649 Н – эквивалентная окружная сила.

σF2 = 3649 · 1 · 1 · 1,13 · 1 · 3,6 / 0,045 · 0,002 = 165 МПа ≤ [σ]F2 = 256 МПа

σF1 = 165 · 3,7 / 3,6 = 170 ≤ [σ]F1 = 294 МПа

Условие выполняется.

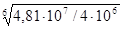

Проверочный расчет зубьев по контактному напряжению:

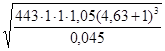

σН2 =

КН = 3,2 · 105 – для прямозубых колес [1]

КНα = 1; КНβ = 1 [1]; КНV = 1,05 табл. 2.9 [1].

σН2 =

= 512 МПа ≤ [σ]Н = 514 МПа

= 512 МПа ≤ [σ]Н = 514 МПа

Условие выполняется.

Дата: 2019-12-10, просмотров: 293.