Одноступенчатый способ

Приемка молока

|

Качественная оценка

|

Сортировка

|

Очистка

Очистка

Охлаждение(4±2 °С)

|

Нормализация

Нормализация

Пастеризация (76±2 °С, 20 сек)

|

Охлаждение (4±2 °С)

|

Внесение солей-стабилизаторов

|

Подогрев и гомогенизация (t 75 ±5 °С, 22,5±2,5 МПа)

Подготовка бутылок

|

Розлив в бутылки

|

Укупорка и маркировка

|

Стерилизация в автоклаве (116-120 °С, 15-30 мин)

Стерилизация в автоклаве (116-120 °С, 15-30 мин)

Охлаждение

|

Проверка качества

Проверка качества

Хранение

Схема 1.3 - Технологический процесс производства стерилизованного молока одноступенчатым способом

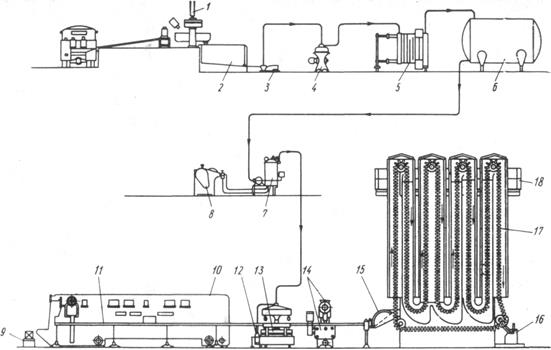

1 - весы; 2 - приемный бак; 3 - насос; 4 - молокоочиститель; 5 - пластинчатый охладитель; 6 - молокохранильныи танк; 7 - трубчатый теплообменник; 5 - гомогенизатор; 9 - транспортер; 10 - бутылкомоечная машина; 11 - бутылочный транспортер; 12 - светофильтр; 13 - разливочная машина; 14 - укупорочная машина; 15 - дугообразный стол; 16 - разгрузочное устройство; 17 - стерилизатор; 18 - площадка для обслуживания.

Рисунок 1.2 - Схема поточной линии выработки стерилизованного молока

Двухступенчатый способ

При двухступенчатой схеме молоко стерилизуют два раза – сначала в потоке, а затем в бутылках. Этот способ в большей степени гарантирует стерильность продукта, но сопровождается более глубокими изменениями нативных свойств молока.

Подготовленное для стерилизации молоко после очистки, нормализации, термоустойчивостью не ниже III группы поступает в трубчатый стерилизатор, где в первой секции подогревается (65 °С) и далее в гомогенизатор. Гомогенизированное молоко подается во вторую секцию трубчатого стерилизатора, где нагревается до 85 °С, а затем в секцию стерилизации. Далее проходя вторую и первую секции регенерации стерилизованное молоко отдает тепло сырому молоку и охлаждается до 35 °С. Молоко из стерилизатора поступает в буферный резервуар для временного хранения. Перед розливом молока в бутылки оно подогревается в трубчатом подогревателе до 75±5 °С. Температура бутылок должна быть 60-70 °С для предотвращения термического боя при розливе молока. Укупоренные бутылки с молоком t 75±5 °С направляются в четырехбашенный стерилизатор непрерывного действия. В первой башне бутылки с молоком сначала перемещаются вверх, в среде, состоящей из воздуха и пара, а затем опускаются через слой горячей воды t 90±1 °С. При этом молоко нагревается до 86±1 °С. Во второй башне бутылки перемещаются сначала вверх, а затем вниз в среде насыщенного острого пара, t которого 117±1 °С. При этой t бутылки находятся 13-17 мин. В третьей башне бутылки, поднимаясь, охлаждаются водой с t до 90±5 °С, а опускаясь, водой с t 65±5 °С. В четвертой башне бутылки продолжают охлаждаться водой с t 65±5 °С, а затем орошаются водой при t 40±5 °С. Выходящие из стерилизатора бутылки с молоком, охлажденные до 45±5 °С, устанавливают в полимерные ящики или металлические корзины и направляют в камеру хранения, где происходит дальнейшее охлаждение молока до t 20 °С путем циркуляции воздуха. Хранение стерилизованного молока в бутылках должно производиться при отсутствии прямого солнечного света, при 1-20 °С, не более 2 мес. со дня выработки, в том числе на предприятии-изготовителе не более 1 мес.

Приемка молока

Приемка молока

Качественная оценка

|

Сортировка

Сортировка

Очистка

|

Охлаждение (4±2 °С)

|

Нормализация

Нормализация

Пастеризация (76±2 °С, 20 сек)

|

Охлаждение (4±2 °С)

|

Внесение солей-стабилизаторов

|

Подогрев и гомогенизация (t 65 ±5 °С, 22,5±2,5 МПа)

|

Стерилизация в патоке (137±2 °С, 20 сек)

Стерилизация в патоке (137±2 °С, 20 сек)

Охлаждение (35±5 °С)

Охлаждение (35±5 °С)

Промежуточное хранение (35±5 °С)

|

Подогрев молока (75±5 °С)

Подготовка бутылок

|

Розлив в бутылки

|

Укупорка и маркировка

Укупорка и маркировка

Стерилизация (в четырехбашенном стерилизаторе)

Охлаждение

|

Проверка качества

Проверка качества

Хранение

Схема 1.4 - Технологическая схема

Производство стерилизованного молока путем ультравысокотемпературного нагрева с асептическим розливом (УВТ-обработка)

В процессе УВТ-обработки при t 135-145 °С с выдержкой 2-4 с молоко претерпевает значительно меньшие физико-химические изменения компонентов молока. При использовании УВТ-режима стерилизованное молоко имеет белый цвет и не приобретает ярко выраженных вкуса и запаха кипяченого молока.

Стерилизованное молоко с асептическим розливом вырабатывается на линиях:

“Сорди-Лоди” – стерилизация в потоке с применением косвенного способа нагрева в пластинчатых стерилизаторах и асептического розлива в пакеты тетраэдральной формы из комбинированного материала;

“Элекстер” – в потоке в трубчатых стерилизаторах с применением для нагрева электроэнергии и фасованием продукта в асептических условиях в пакеты из полимерного материала;

“Стеритерм” – путем однократной стерилизации в потоке с применением косвенного способа нагрева в пластинчатых стерилизаторах с последующим охлаждением и упаковыванием продукта в асептических условиях в пакеты прямоугольной формы из комбинированного материала.

“Фата” – в потоке путем прямого нагрева молока инжекцией пара с последующим охлаждением и упаковыванием продукта в асептических условиях в пакеты прямоугольной формы из комбинированного материала;

ВТИС – в потоке пароконтактным способом путем инжекции пара в молоко с асептическим розливом продукта в пакеты из комбинированного материала тетраэдральной формы.

Подготовленное для стерилизации молоко предварительно нагревается до 76±1 °С, после чего подается в пароинжекционную головку, где путем инжекции сухого насыщенного пара, полученного из питьевой воды и очищенного на специальных фильтрах, нагревается до 141±1 °С в течение 0,1 с, выдерживается при этой t 2-4 с.

При снижении t стерилизации ниже 140 °С недостерилизованное молоко возвращается на повторную обработку после охлаждения до 75 °С. Затем молоко вакуумируется в целях удаления кислорода и других газов, а также запахов, образующихся при высокотемпературной обработке. Вакуумирование улучшает вкус продукта и повышает его стойкость при хранении. Температура стерилизованного молока путем вакуумирования снижается с 141 до 77 °С, вследствие самоиспарения части воды, равной количеству воды, введенной в молоко с паром. Температура молока при вакуумировании должна быть на 1-2 °С выше t молока, поступающего в инжектор. Затем молоко гомогенизируется при давлении 20-25 МПа и охлаждается до t не выше 20 °С. Охлажденное стерилизованное молоко под давлением очищенного стерильного воздуха 0,09±0,04 МПа подается на асептический розлив в пакеты из комбинированного материала. Пакеты укладываются в полиэтиленовые ящики, формируются в стопки, и направляются в сухие чистые камеры, t воздуха в которых не превышает 20 °С. Хранение стерилизованного молока в пакетах из комбинированного и полимерного материала должно производиться при t 1-20 °С не более 20 сут. со дня выработки при отсутствии прямого солнечного света, в том числе на предприятии-изготовителе не более 5 суток.

Приемка молока

|

Качественная оценка

|

Сортировка

|

Очистка

|

Охлаждение (4±2 °С)

Охлаждение (4±2 °С)

Нормализация

|

Пастеризация (76±2 °С, 20 с)

|

Охлаждение (4±2 °С)

Внесение солей-стабилизаторов

|

Подогрев молока (76±1 °С)

Стерилизация (141±1 °С, 2-4 с)

|

Вакуумирование

Вакуумирование

Гомогенизация (77±1 °С, 20-25 МПа)

|

Охлаждение (20 °С)

|

Упаковывание

|

Хранение

Схема 1.5 - Технологический процесс производства стерилизованного молока на линии ВТИС

Питьевые сливки

Сливки вырабатываются из коровьего пастеризованного молока путем его сепарирования. Жир сливок не идентичен жиру сливочного масла, он биологически более ценный. Жир сливок содержит больше, чем сливочное масло, фосфатидов, жирных полиненасыщенных кислот и других биологически ценных веществ. По физико-химическим, органолептическим и микробактериологическим показателям сливки должны отвечать определенным требованиям (таблица 1.5, 1.6 и 1.7)

Таблица 1.5 – Физико-химические показатели пастеризованных и стерилизованных сливок

| Продукт | Кислотность, °Т, не более | температура при выпуске с предприятия °С, не более |

| Сливки пастеризованные | ||

| 8 % жирности | 16-17 | 6 |

| 10 % жирности | 18-19 | 6 |

| 15 % жирности | 19 | 6 |

| 20 % жирности | 19 | 6 |

| 35 % жирности | 19 | 6 |

| Сливки стерилизованные | ||

| 10 % жирности | 19 | 20 |

| 25 % жирности | 17 | 20 |

Примечание - Фосфатаза отсутствует

Таблица 1.6 – микробиологические показатели пастеризованных сливок

| Наименование продукта | Норма для продукта | ||

| Группы А в потребительской таре | Группы Б | ||

| в потребительской таре | в транспортной таре | ||

| Количество мезофильных аэробных и факультативных анаэробных и факультативных анаэробных микроорганизмов (КМАФАМ), КОЕ в 1 см3 продукта, не более | 1·105 | 2·105 | 3·105 |

| Бактерии группы кишечных палочек (БГКП) не допускаются в см3 (г) продукта | 0,1 | 0,01 | 0,01 |

| Патогенные микроорганизмы, в том числе сальмонеллы в 25 см3 (г) продукта | не допускаются | не допускаются | не допускаются |

| Коагулазо-положительные s.aureus не допускаются в см3 (г) продукта | 1,0 | 1,0 | 1,0 |

1 - промежуточный бак с поплавком; 2 - центробежный насос; 3 - пластинчатый теплообменник (подогреватель молока вторичным паром); 4 - пластинчатый теплообменник для конденсации пара; 5 - пластинчатый теплообменник (подогреватель молока острым паром); 6 - насос высокого давления; 7 - инжектор; 8 - выдерживатель; 9 - обратный клапан: 10 - вакуум-камера; 11 - центробежный асептический насос; 12 - асептический гомогенизатор; 13 - асептический охладитель: 14 - вакуум-камера для обратного потока; 15 - центробежный насос; 16 - охладитель обратного потока молока.

Рисунок 1.3 - Схема мгновенной стерилизации молока по типу ВТИС

Таблица 1.7 - Органолептические показатели пастеризованных и стерилизованных сливок

| Показатель | Характеристика |

| Консистенция и внешний вид | Однородная, без сбившихся комочков жира и хлопьев белка. Для сливок стерилизованных допускается небольшой отстой жира и небольшой осадок на дне бутылки. После тщательного перемешивания консистенция однородная, жидкая. |

| Вкус и запах | Чистый, без посторонних, не свойственных свежим сливкам вкусом и запахом, с выраженным привкусом пастеризации. Для сливок 8- и 10 % жирности, вырабатываемых из сухих сливок, допускаются сладковато-солоноватый привкус |

| Цвет | Белый с кремовым оттенков, равномерный по всей массе |

Сливки пастеризованные

Выработка сливок пастеризованных ведется по единой схеме с использованием одинакового оборудования. Технологический процесс производства пастеризованных сливок аналогичен таковому пастеризованного молока:

Приемка и подготовка сырья

Нормализация

|

Подогрев и гомогенизация

Подогрев и гомогенизация

Пастеризация

|

Охлаждение

|

Упаковывание, маркирование

|

Хранение

Схема 1.6 –Технологическая схема производства пастеризованных

сливок

Сырьем для выработки сливок может служить: молоко коровье заготовляемое не ниже II сорта; сливки свежие кислотностью не >16 °T, обезжиренное молоко кислотностью не > 19 °Т, сливки сухие распылительной сушки высшего сорта, сливки пластические, молоко сухое обезжиренное распылительной сушки. Из компонентов составляется нормализованная смесь необходимой жирности. Пластические сливки предварительно разрезают и расплавляют в горячем молоке при t не > 60 °С, чтобы не вытапливался жир. Сухие сливки и молоко вначале растворяют в подогретой до 45-50 °С воде, затем фильтруют и смешивают с остальными компонентами. Нормализованные сливки гомогенизируют. Сливки 8-20 % жирности гомогенизируют при давлении 10-15 МПа и t 45-85 °С, 35 % жирности – при давлении 5-7,5 МПа. Пастеризацию сливок 8 и 10 % жирности проводят при t 80±2 °С с выдержкой 15-20 с, сливки 15, 20 и 35 % жирности – при t 87±2 °С с выдержкой 15-30 с. Сливки охлаждаются до 6 °С. Сливки упаковываются в стеклянную или бумажную тару, а также в транспортную тару – фляги и цистерны. Сливки должны храниться при t не более 6 °С в течение не > 36 часов с момента окончания технологического процесса, в том числе на предприятии-изготовителе не более 18 часов.

Сливочные напитки

Для расширения ассортимента и повышения питательной ценности к сливкам добавляют различные вкусовые и ароматические вещества: сахар, какао, кофе, плодово-ягодные наполнители. В нашей стране получили распространение сливочные напитки с какао и кофе.

При производстве сливочных напитков сливки получают сепарированием молока. Они должны содержать не > 20 % жира. При приготовлении сливочного напитка с какао для стабилизации какао-порошка добавляют водный раствор агара.

Подготовленные сливки подогревают до 50-60 °С. Сахарный песок, предварительно растворенный в равном количестве горячих сливок, вводят в подогретые сливки. Затем добавляют сироп какао или кофейную вытяжку, раствор агара или агароида. Смесь тщательно перемешивают и нагревают до 85-87 °С. При этой t ее гомогенизируют при давлении 9,8-11 МПа и охлаждают до 4-6 °С. Сливочные напитки разливают в стеклянные бутылки или пакеты.

Вкус продукта должен быть чистым, сладким, с характерным привкусом сливок, аромат продукта обусловлен добавлением какао или кофе, цвет должен быть обусловлен цветом наполнителей, равномерный по всей массе, консистенция однородная, в меру вязкая. Готовые напитки хранят при t не > 6 °С и не более 12 часов с момента выпуска.

Взбитые сливки

Из сливок, содержащих не < 35 % жира, вырабатывают взбитые сливки, с добавлением сахара, какао, плодово-ягодных сиропов. Технологический процесс производства взбитых сливок протекает следующим образом. Сахар-песок растворяют в равном количестве сливок, подогретых до 30-40 °С, сироп фильтруют и вносят в сливки температурой 35-40 °С. Какао-порошок вводят в смесь в виде сиропа, который готовят на сливках t 60-70 °С. Полученный сироп фильтруют и пастеризуют при 85-90 °С в течение 30 мин. Готовый сироп вносят в сливки с t 50-65 °С. Шоколадный сироп можно вносить и в созревшую смесь из сливок, сахара и стабилизаторов перед взбиванием. Для этого после пастеризации его охлаждают до 3-5 °С.

Агар промывают в проточной воде, набухший агар вносят в небольшое количество сливок (1 кг агара на 10 кг сливок), нагревают до 90-95 °С при непрерывном перемешивании. Горячий раствор агара фильтруют и доливают в смесь, нагретую до 60-65 °С. Агароид добавляют в сухом виде непосредственно в смесь t 40-45 °С. Сливки с наполнителями пастеризуют при 62-70 °С 30 мин или при 85-87 °С 5 мин. Затем смесь гомогенизируют при давлении 7,5-9,0 МПа и охлаждают до 3-5 °С. Смесь созревает при 3-5°С в течении 14-16 часов. Её взбивают при 3-5 °С на взбивальной машине, применяемой для взбивания теста для вафель. Взбитость готового продукта должна быть 80-100 %. Сливки фасуют в стеклянные банки или другую тару из полимерных материалов массой нетто 100 г.

Плодово-ягодные сиропы вводят в сливки в конце взбивания небольшими порциями. Взбитые сливки хранят при t не > 6 °С не более 20 ч с момента выработки.

Сливки стерилизованные

Сливки стерилизованные, 10 % жирности, вырабатываются одно- или двухступенчатым способом.

Приемка и подготовка сырья (очистка, сепарирование молока)

Нормализация сливок

|

Пастеризация (78 °С, 15-20 с)

Охлаждение (4 °С)

|

Внесение солей-стабилизаторов

|

Подогрев и гомогенизация (70-79 °С)

|

Стерилизация в потоке (120-125 °С, 15-20 с)

|

Охлаждение (30-35 °С)

|

Подогрев (70-75 °С)

Подготовка бутылок

Подготовка бутылок

Розлив и укупоривание

|

Стерилизация в бутылках (башенный стерилизатор) (116-118 °С, 15 мин)

Охлаждение

|

Хранение (t 1-20 °С, не > 30 сут)

Схема 1.7 - Двухступенчатый способ стерилизации молока

Для приготовления сливок стерилизованных используют молоко заготовляемое первого сорта, сливки кислотностью не > 16 °Т, обезжиренное молоко кислотностью не > 19 °Т выдерживающие алкогольную пробу с 72 % этиловым спиртом. После очистки молоко охлаждается до 4 °С, затем сепарируется при t 35-40 °С. Нормализованные сливки пастеризуются при 78 °С 15-20 с с последующим охлаждением до 4 °С. В зависимости от результатов пробы сырья на термоустойчивость в пастеризованные сливки непосредственно перед направлением на стерилизацию вносят соли-стабилизаторы в количестве 0,03-0,1 %. Затем подогретые до 70-79 °С сливки подвергаются двухступенчатой гомогенизации с давлением первой ступени 17,5 МПа и второй 3,5 МПа, потом стерилизуются в потоке при 120-125 °С в течение 15-20 с и охлаждаются до 30-35 °С. Перед розливом сливки подогревают до t 70-75 °С и разливают в бутылки с узким горлышком. Температура бутылок, поступающих на розлив, должна быть 65-75 °С. Укупоренные бутылки со сливками при t 70-75 °С направляют в башенный стерилизатор, где они в начале нагреваются до 85-87 °С, а затем в среде насыщенного острого пара до 116-118 °С с выдержкой 15 мин. Охлаждение бутылок со сливками осуществляется вначале водою t 90 °С, затем водой t 60-65 °С, после чего они орошаются водой t 35-45 °С. Охлажденные до 50 °С бутылки со сливками устанавливают в ящики или корзины и направляют в камеру хранения, где происходит дальнейшее охлаждение сливок путем циркуляции воздуха. Хранение стерилизованных сливок должно производиться при t 1-20 °С не более 30 суток.

Пороки молока и сливок

Нормальные запах и вкус молока легко меняются. Такие изменения рассматриваются обычно как пороки. Образованию и могут способствовать следующие причины:

- изменение количественного состава ингредиентов молока;

- попадание и абсорбция посторонних вкусов с сильными вкусовыми и ароматическими свойствами;

- химические изменения отдельных компонентов молока под влиянием физических и химических воздействий;

- биохимический распад отдельных ингредиентов молока при одновременном образовании промежуточных и готовых продуктов с ярко выраженными ароматическими и вкусовыми свойствами: (таблица 1.8)

Таблица 1.8 – Пороки и меры их предупреждения

| Порок | Причина возникновения | Меры предупреждения |

| 1 | 2 | 3 |

Молоко

Продолжение таблицы 1.8

| 1 | 2 | 3 |

| Прогорклость | Гидролиз свободных жирных кислот (масляной, капроновой и каприновой). Гидролитическая прогорклость вызывается как нативными, так и бактериальными липазами. Нативные липазы натурального молока (плазменная и мембранная) в свежевыдоенном молоке неактивны. Однако такие способы обработки молока, как гомогенизация, сильное взбалтывание с образованием пены, подогрев холодного молока до 30 °С с последующим охлаждением до более низкой температуры, замораживание, размораживание способствует активации нативных липаз и при разрыве оболочки жировых шариков приводит к образованию индуцированной прогорклости. Прогорклость появляется также в результате микробиологической обсемененности. Бактериальные липазы действуют так же, как и нативные | Исключить сильные механические воздействия на молоко, способствующие появлению индуцированной прогорклости |

| Окисленный вкус | Окисление таких ингредиентов молока, как фосфолипиды и триглицериды, кислородом под каталитическим влиянием следов металла и света. Среди окисленных привкусов различают «металлический», «масляный», «рыбный», «сальный». В образовании окисленного вкуса большую роль играет кислород воздуха. В нормальных условиях молоко и молочные продукты насыщены воздухом, и при соответствующих каталитических условиях достаточно незначительного количества кислорода, чтобы появился окисленный вкус. В молоке, не содержащем кислород, этот вкус появляется при наличии следов меди и под действием солнечного света | Не допускать загрязнения продуктов следами тяжелых металлов, особенно меди и железа, действующих как катализаторы и легко меняющих валентность. Устранять прямое влияние коротковолнового света путем использования особых осветительных приборов, правильного выбора упаковочных материалов, а также осторожного транспортирования молока в бутылках. Соблюдать рекомендуемые технологические параметры при обработке и переработке молока, например соотношения температуры и времени при тепловой обработке или величины рН при сквашивании. Использовать естественные окислители |

| Привкусы “горький”, “тухлый”, ”фруктовый”, ”солодовый” | Молоко – хорошая питательная среда для бактерий, дрожжей и плесневых грибов. Эти микроорганизмы, развиваясь, образуют продукты обмена, ферменты; они изменяют ингредиенты молока, и при этом возникает большое количество посторонних ароматических и вкусовых веществ. Пороки “горький” и “тухлый” образуются в результате распада белковых частиц молока. Порок “фруктовый” обусловлен эфирами. “Солодовый” привкус вызывается следами изовалеральдегида. Он образуется при микробиологическом расщеплении аминокислоты лейцина под действием Str. Lactis var. maltigenes | Тщательно мыть и дезинфицировать все оборудование и емкости, соприкасающиеся с молоком; следить за соблюдением установленных санитарно-гигиенических норм и правил |

Дата: 2019-12-09, просмотров: 337. | ||