МОСКОВСКАЯ ГОСУДАРСТВЕННАЯ АКАДЕМИЯ ТОНКОЙ ХИМИЧЕСКОЙ ТЕХНОЛОГИИ

ИМ. М.В. ЛОМОНОСОВА

Кафедра Химии и технологии основного органического синтеза

Аттестационная работа по теме:

«Определение оптимальных рабочих параметров процесса экстрактивной ректификации смеси ацетон-хлороформ в сложной колонне с боковой секцией»

на соискание степени бакалавра по направлению 550800 «Химическая технология и биотехнология»

Зам. зав. кафедрой, д.т.н., проф.

Тимошенко А.В.

Научный руководитель

к.т.н., асс.

Анохина Е.А.

Соискатель

Маханькова А.С.

Москва 2006 г.

СОДЕРЖАНИЕ

|

|

|

|

Введение |

|

|

Литературный обзор |

|

| 1.1. Сущность процесса ректификации |

|

| 1.2. Методы разделения азеотропных смесей |

|

| 1.2.1. Разделение азеотропных смесей в комплексе колонн, работающих под разными давлением |

|

| 1.2.2. Методы ректификации азеотропных смесей |

|

| с использованием разделяющих агентов |

|

| 1.3. Применение сложных колонн для разделения |

|

| зеотропных и азеотропных смесей |

|

| 1.4. Методы расчета парожидкостного равновесия в |

|

| многокомпонентных системах |

|

| 1.4.1. Уравнения состояния |

|

| 1.4.2. Модели локальных составов |

|

| 1.4.3. Групповые модели |

|

| 1.5. Некоторые свойства, токсическое действие, получение |

|

| и применение компонентов |

|

|

Постановка задачи исследования |

|

|

Расчетно-экспериментальная часть |

|

| 3.1. Критерий оптимизации |

|

| 3.2. Описание технологической схемы процесса |

|

| 3.3. Моделирование фазового равновесия в системе |

|

| ацетон – хлороформ – ДМФА |

|

| 3.4. Расчет оптимальных рабочих параметров |

|

|

Выводы |

|

|

Список использованной литературы |

|

|

Приложения |

|

ВВЕДЕНИЕ

Ацетон и хлороформ входят в состав смеси растворителей, применяемых в производстве термостабилизатора стабилина-9. Для их регенерации в [1] было предложено использовать экстрактивную ректификацию (ЭР) с тяжелокипящим разделяющим агентом диметилформамидом (ДМФА). Этот процесс осуществляется в комплексе, состоящем из двух колонн, — колонны экстрактивной ректификации и колонны регенерации экстрактивного агента. При этом практически чистый ацетон выделяется в дистилляте экстрактивной колонны, а практически чистый хлороформ — в дистилляте колонны регенерации, кубовый поток которой, представляющий собой практически чистый ДМФА возвращается в колонну экстрактивной ректификации.

Экстрактивная ректификация является достаточно энергоемким процессом. Для уменьшения энергозатрат на ЭР смеси ацетон - хлороформ был предложен способ проведения этого процесса в одной сложной колонне (СК) с боковой укрепляющей секцией [2]. При этом выделение ацетона осуществляется в дистилляте основной колонны, а хлороформа — в дистилляте боковой секции (БС). ДМФА извлекается в кубе основной колонны и возвращается рециклом в ее верхнее сечение. В результате снижение энергозатрат на разделение смеси промышленного состава, содержащей 82,9 %мас. ацетона, составило по сравнению с традиционной двухколонной схемой 28,5 %.

Данная работа является частью исследования, направленного на выявление концентрационных областей оптимальности схем экстрактивной ректификации смеси ацетон-хлороформ. Целью настоящей работы является определение оптимальных рабочих параметров процесса экстрактивной ректификации смеси ацетон-хлороформ азеотропного состава в сложной колонне с боковой укрепляющей секцией.

ЛИТЕРАТУРНЫЙ ОБЗОР.

1.1. СУЩНОСТЬ ПРОЦЕССА РЕКТИФИКАЦИИ [3].

В химической, нефтехимической и ряде других отраслей промышленности (пищевой, фармацевтической - вплоть до металлургической) используют широкое многообразие жидких и газовых смесей, подлежащих разделению на достаточно чистые компоненты или фракции различного состава. Разделение таких смесей при контакте жидкой и паровой фаз, сопровождающее перераспределением компонентов между фазами, называется перегонкой.

Ректификацией называется процесс переноса компонента (компонентов) между кипящей жидкой и насыщенной конденсирующейся паровой фазами при многоступенчатом противотоке этих фаз. При чередовании по схеме противотока операций частичной конденсации паровой и испарения (дистилляции) жидкой смесей можно получить выходы высококипящего компонента (ВКК) и низкокипящего компонента (НКК), примерно соответствующие их содержанию в исходной смеси.

В процессе ректификации подводимая извне теплота затрачивается только в кипятильниках - в низу колонны и боковых секциях для частичного испарения жидкой смеси с получением начального потока пара в обогревающем устройстве в нижней части ректификационного аппарата (чаще всего – колонны). Теплота конденсации паров также отводится только в конденсирующих устройствах - в верхней части ректификационного аппарата.

Постепенно за счет противоточного контакта фаз на тарелках снизу вверх нарастают концентрации НКК в паре и жидкости - устанавливается некий профиль концентраций; этот эффект и лежит в основе процесса ректификации. Чистота НКК на верху колонны определяется в рамках рассматриваемой схемы числом тарелок.

После установления необходимого концентрационного профиля, т.е. требуемой концентрации НКК (чистоты) на верху колонны, верхний продукт может отбираться в качестве целевого. Но если отбирать весь верхний продукт, то жидкая фаза перестанет стекать по колонне противотоком к пару, процесс ректификации будет нарушен. Поэтому после конденсации верхний продукт отбирается лишь частично; предусматривается возврат определенной части конденсата на орошение колонны для поддержания противоточного контакта фаз. В ректификации имеет место двунаправленный процесс переноса компонентов: НКК из жидкой фазы в паровую и НКК - в обратном направлении.

Примеры применения экстрактивной ректификации в промышленности.

Способ получения изопрена.

Экстрактивную ректификацию в промышленности используют главным образом для разделения.

В [6] предложен способ получения изопрена путем взаимодействия изобутилена, содержащегося во фракции углеводородов С4, с водой в присутствии кислотного катализатора с последующим выделением потока, содержащего преимущественно образующийся трет-бутанол, взаимодействием полученного трет-бутанола с формальдегидом в присутствии кислотного катализатора при повышенной температуре и давлении с разделением реакционной массы на водный и масляный слой и выделением изопрена из масляного слоя с использованием ректификации и, возможно, водной отмывки. Изопрен подвергают очистке от кислородсодержащих соединений экстрактивной ректификацией с использованием в качестве селективного растворителя полученный трет-бутанол, с последующей десорбцией кислородсодержащего соединения из насыщенного растворителя и подачей десорбированного растворителя на взаимодействие с формальдегидом. Из насыщенного растворителя десорбирует 30-95% кислородсодержащих соединений. Подаваемый на очистку изопрен содержит 2,0-20 мас.% трет-бутанола. Получаемый трет-бутанол, содержащий до 15 мас.% воды, подвергают контактированию с жидким потоком изопрена, выводимого сверху или в качестве бокового потока из верхней части колонны экстрактивной ректификации, после чего отделяют образующийся нижний слой, содержащий изопрен и трет-бутанол, направляют в верхнюю часть колонны экстрактивной ректификации.

Способ очистки изопрена.

В [7] предложен способ очистки изопрена от примесей, мешающих стереорегулярной полимеризации, экстрактивной ректификацией в присутствии разделяющего агента, содержащего 0,005-10 мас. % гидроокиси щелочного металла. С целью упрощения технологии процесса и снижения энергозатрат, в качестве разделяющего агента используют высококипящий побочный продукт, образующийся на стадиях синтеза или разложения диметилдиоксана в изопрен в процессе его производства из изобутилена и формальдегида, или высококипящий побочный продукт, образующийся в процессе одностадийного производства изопрена из изобутилена и формальдегида.

Способ выделения и очистки 1,3-диоксолана.

Изобретение [8] относится к способам выделения и очистки 1,3-диоксолана. из водных растворов, образующихся при взаимодействии этиленгликоля с формальдегидом (триоксан, параформ, формалин).

С целью увеличения выхода и упрощения технологии процесса за счет исключения стадии щелочной промывки из процесса осушки 1,3-диоксолана и повышения экологической чистоты технологии разделения азеотропной смеси 1,3-диоксолан-вода, проводят экстрактивную ректификацию с использованием в качестве экстрагента этиленгликоль. Предлагаемое изобретение может быть использовано для получения 1,3-диоксолана, применяется в производстве полимером и сополимеров,

Критерий оптимизации.

В качестве критерия оптимизации при подборе оптимальной совокупности рабочих параметров процесса мы использовали энергетические затраты в кубе колонны (Qкип). При этом Qкип рассчитывались исходя из уравнения общего теплового баланса сложной колонны с боковой секцией, которое имеет вид следующий вид:

QF + QЭА + Qкип = QD1 + QD2 + QW + Qконд1 + Qконд2, (3.1)

где QF = F*CF*TF – количество тепла, поступающее с потоком исходной смеси;

QЭА = РЭА*СЭА*ТЭА – количество тепла, поступающее в колонну с потоком экстрактивного агента;

QD1 = D1*CD1*TD1 – количество тепла, отводимое с потоком дистиллята основной колонны;

QD2 = D2*CD2*TD2 – количество тепла, отводимое с потоком дистиллята боковой секции;

QW = W*CW*TW – количество тепла, отводимое с кубовым потоком основной колонны;

Qконд1 = D1(R+1)r1 – количество тепла, отводимое при конденсации пара для создания потоков дистиллята и флегмы в основной колонне;

Qконд2 = D2(R+1)r2 – количество тепла, отводимое при конденсации пара для получения потоков дистиллята и флегмы в боковой секции.

Откуда затраты тепла в кипятильнике:

Qкип = QD1 + QD2 + QW + Qконд1 + Qконд2 – QF – QЭА (3.2)

или в развернутом виде:

Qкип = D1CD1TD1 + D2CD2TD2 + WCWTW + D1(R1+1)r1 + D2(R2+1)r2 –

– FCFTF – PЭАСЭАТЭА. (3.3)

Потоки D1, D2 и W при заданном качестве продуктов определяются из общего материального баланса и зависят от количества и состава питания, а также от соотношения F:ЭА. Следовательно, теплосодержание верхнего и нижнего продуктов основной колонны и дистиллята боковой секции также зависят от этих величин.

Энергозатраты на проведение процесса будут определяться температурой и расходом экстрактивного агента, подаваемого в колонну, флегмовыми числами в основной колонне (R1) и в боковой секции (R2). Величины R1 и R2 зависят от профиля концентраций в колонне, на формирование которого в данном случае оказывает влияние не только положение тарелок подачи исходной смеси и ЭА, его температура и расход, но и положение тарелки отбора парового потока в боковую секцию и его количество.

4/11/24

1,42

1,74

-26,8

-52,9

152,1

4/11/25

1,23

1,99

-24,7

-57,7

154,8

4/12/24

1,55

1,72

-28,1

-52,5

153,1

5/10/24

1,82

1,69

-31,1

-51,8

155,3

5/10/25

1,54

1,95

-27,6

-56,9

157,3

5/11/24

1,58

1,72

-28,4

-52,4

153,3

5/11/25

1,26

1,99

-24,9

-57,6

155,0

5/12/25

1,22

2,00

-24,4

-57,7

154,6

6/11/24

2,07

1,65

-33,9

-51,1

157,4

Видно, что флегмовое число в основной колонне зависит как от протяженности экстрактивной зоны, так и от положения тарелки отбора в БС. Флегмовое число в БС определяется главным образом уровнем отбора в нее потока из основной колонны. Причем, чем ниже осуществляется отбор, тем больше R в боковой колонне. Таким образом, из таблицы 3.2 видно, что наименьшие энергозатраты обеспечиваются при NЭА/NF/NБО= 4/11/24.

Далее мы исследовали влияние на энергозатраты количества отбираемого в боковую секцию потока при фиксированном соотношении F:ЭА=1:3,5, причем мы рассмотрели несколько наборов NЭА/NF/NБО. Результаты расчетов представлены в Приложении 2, таблицах 3.3 и 3.4.

Таблица 3.3.

Влияние количества потока, отбираемого в боковую секцию на энергозатраты.

TЭА= 60ºC, F: ЭА = 1: 3,5, NЭА/NF/NБО= 4/12/24.

| Количество | R1 | R2 | Тепловые нагрузки,МДж/ч | ||

| БО, кг/ч |

|

| Qконд1 | Qконд2 | Qкип |

| 150 | 1,55 | 1,72 | -28,1 | -52,5 | 153,1 |

| 145 | 1,69 | 1,63 | -29,7 | -50,7 | 152,9 |

|

140 |

1,85 |

1,54 | -31,5 | -48,9 |

152,8 |

| 135 | 2,03 | 1,44 | -33,4 | -47,0 | 152,9 |

| 130 | 2,25 | 1,34 | -35,9 | -45,0 | 153,4 |

| 125 | 2,52 | 1,23 | -38,8 | -42,9 | 154,3 |

| 120 | 3,27 | 1,07 | -47,1 | -39,9 | 159,5 |

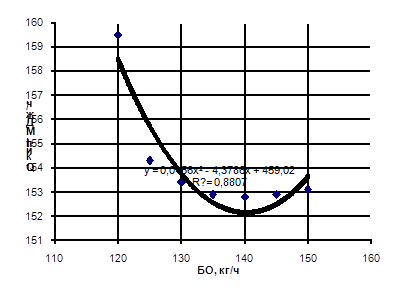

Из таблицы 3.3 видно, что с уменьшением количества потока, отбираемого в боковую секцию, энергозатраты в кубе колонны уменьшаются и достигают минимального значения при БО=140 кг/ч, а затем начинают возрастать. При уменьшении БО со 150 до 140 кг/ч происходит незначительное увеличение флегмового числа в основной колонне и Qконд1 и уменьшение флегмового числа в боковой секции и Qконд2. И в результате мы имеем снижение энергозатрат в кубе основной колонны.

При дальнейшем уменьшении количества БО со 140 до 120 кг/ч происходит значительный рост флегмового числа в основной колонне, и Qконд1 увеличивается на 15,6 МДж/ч. Qконд2 при этом снижается всего лишь на 9 МДж/ч. В результате мы имеем увеличение Qкип на 6,7 МДж/ч. Для большей наглядности по результатам расчетов, представленных в предыдущей таблице, построен график зависимости энергозатрат от количества потока, отбираемого в боковую секцию (см. рис.3.2.)

Рис.3.2. Зависимость энергозатрат от количества потока, отбираемого в боковую секцию.

TЭА= 60ºC, F: ЭА = 1: 3,5, NЭА/NF/NБО= 4/12/24.

Таблица 3.4.

Оптимальное количество БО в зависимости от положения тарелок питания и отбора.

TЭА=60ºC, F:ЭА=1:3,5.

|

| Оптимальное |

|

| Тепловые нагрузки,МДж/ч | ||

| NЭА/NF/NБО | количество | R1 | R2 | Qконд1 | Qконд2 | Qкип |

|

| БО, кг/ч |

|

|

|

|

|

| 4/10/24 | 120 | 1,91 | 1,22 | -32,1 | -42,7 | 147,3 |

| 4/11/23 | 160 | 1,65 | 1,67 | -29,2 | -51,5 | 153,2 |

| 4/11/24 | 120 | 1,91 | 1,22 | -32,1 | -42,7 | 147,3 |

| 4/11/25 | 142 | 1,24 | 1,85 | -24,8 | -55,0 | 152,3 |

| 4/12/24 | 140 | 1,85 | 1,54 | -31,5 | -48,9 | 152,8 |

| 5/10/24 | 115 | 2,56 | 1,06 | -39,3 | -39,7 | 151,5 |

| 5/10/25 | 138 | 1,57 | 1,74 | -28,4 | -52,9 | 153,7 |

| 5/11/23 | 160 | 1,88 | 1,64 | -31,8 | -50,9 | 155,2 |

| 5/11/24 | 118 | 2,25 | 1,15 | -35,8 | -41,3 | 149,6 |

| 5/11/25 | 141 | 1,29 | 1,83 | -25,2 | -54,6 | 152,2 |

| 5/12/25 | 141 | 1,28 | 1,83 | -25,2 | -54,6 | 152,2 |

| 6/11/24 | 150 | 2,07 | 1,65 | -33,9 | -51,1 | 157,4 |

Из таблицы 3.4 видно, что оптимальная величина БО в значительной степени зависит от уровня отбора в БС. При фиксированном положении тарелок подачи питания и ЭА наименьшая оптимальная величина БО наблюдается при отборе парового потока с 24 т. т.

На последнем этапе мы исследовали влияние количества потока, отбираемого в боковую секцию, на величину оптимального расхода ДМФА и на энергозатраты для тех же наборов NЭА/NF/NБО. Результаты расчетов представлены в Приложении 3 и таблице 3.5.

Таблица 3.5.

Влияние количества БО на величину оптимального расхода ЭА при TЭА= 60ºC.

| Количество | Оптимальный |

|

| Тепловые нагрузки,МДж/ч | ||

| БО, | расход ДМФА, | R1 | R2 | Qконд1 | Qконд2 | Qкип |

| кг/ч | кг/ч |

|

|

|

|

|

| NЭА/NF/NБО = 4/10/24 | ||||||

|

120 |

350 |

1,91 |

1,22 | -32,1 | -42,7 |

147,3 |

| 130 | 350 | 1,88 | 1,37 | -31,8 | -45,6 | 149,9 |

| 150 | 320 | 2,27 | 1,53 | -36,0 | -48,8 | 151,0 |

| 170 | 310 | 2,03 | 1,79 | -33,4 | -53,8 | 151,4 |

| NЭА/NF/NБО = 4/11/23 | ||||||

| 160 | 340 | 1,94 | 1,61 | -32,4 | -50,3 | 153,1 |

| 170 | 330 | 1,89 | 1,72 | -31,9 | -52,4 | 152,6 |

|

180 |

330 |

1,65 |

1,88 | -29,3 | -55,4 |

153,0 |

| 190 | 320 | 1,69 | 1,98 | -29,6 | -57,3 | 153,2 |

| NЭА/NF/NБО = 4/11/24 | ||||||

|

120 |

350 |

1,91 |

1,22 | -32,1 | -42,7 |

147,3 |

| 130 | 350 | 1,76 | 1,40 | -30,5 | -46,2 | 149,2 |

| 140 | 340 | 1,84 | 1,51 | -31,3 | -48,4 | 150,1 |

| 150 | 330 | 1,84 | 1,62 | -31,3 | -50,5 | 150,1 |

| 170 | 310 | 1,85 | 1,82 | -31,5 | -54,3 | 149,9 |

| 180 | 300 | 1,91 | 1,90 | -32,1 | -55,9 | 150,1 |

| 200 | 290 | 1,80 | 2,14 | -30,9 | -60,4 | 151,2 |

| NЭА/NF/NБО = 4/11/25 | ||||||

|

142 |

320 |

1,82 |

1,69 |

31,1 |

51,9 |

149,2 |

| 160 | 300 | 1,98 | 1,86 | -32,9 | 55,2 | 150,1 |

| 180 | 280 | 2,14 | 2,02 | -34,6 | -58,2 | 150,7 |

| 200 | 270 | 2,03 | 2,24 | -33,4 | -62,5 | 151,6 |

| NЭА/NF/NБО = 4/12/24 | ||||||

| 140 | 350 | 1,85 | 1,54 | -31,4 | -48,9 | 152,8 |

| 150 | 340 | 1,80 | 1,66 | -30,9 | -51,2 | 152,5 |

| 160 | 330 | 1,74 | 1,77 | -30,3 | -53,3 | 152,0 |

| 170 | 320 | 1,72 | 1,87 | -30,0 | -55,3 | 151,5 |

|

180 |

310 |

1,72 |

1,96 | -30,1 | -57,1 |

151,3 |

| 190 | 300 | 1,79 | 2,04 | -30,8 | -58,7 | 151,5 |

| NЭА/NF/NБО = 5/10/24 | ||||||

|

115 |

350 |

2,52 |

1,07 | -38,8 | -39,8 |

151,1 |

| 125 | 360 | 2,01 | 1,31 | -33,2 | -44,5 | 152,3 |

| 150 | 330 | 2,37 | 1,55 | -37,1 | -49,1 | 154,5 |

| NЭА/NF/NБО = 5/10/25 | ||||||

|

138 |

330 |

2,10 |

1,63 | -34,1 | -50,6 |

153,0 |

| 148 | 320 | 2,21 | 1,74 | -35,4 | -52,7 | 154,3 |

| NЭА/NF/NБО = 5/11/24 | ||||||

|

118 |

350 |

2,25 |

1,15 | -35,8 | -41,3 |

149,6 |

| 128 | 360 | 1,74 | 1,39 | -30,2 | -46,1 | 150,9 |

| 138 | 350 | 1,87 | 1,51 | -31,7 | -48,3 | 152,5 |

| 150 | 330 | 2,12 | 1,58 | -34,4 | -49,8 | 152,5 |

| NЭА/NF/NБО = 5/11/25 | ||||||

|

141 |

330 |

1,77 |

1,72 | -30,5 | -52,3 |

151,1 |

| 160 | 310 | 1,91 | 1,92 | -32,1 | -56,1 | 152,3 |

| 180 | 290 | 2,00 | 2,08 | -33,1 | -59,4 | 152,5 |

| NЭА/NF/NБО = 5/12/25 | ||||||

|

141 |

340 |

1,52 |

1,78 | -27,8 | -53,5 |

151,6 |

| 151 | 320 | 1,99 | 1,81 | -33,0 | -54,1 | 153,3 |

| NЭА/NF/NБО = 6/11/24 | ||||||

| 150 | 340 | 2,39 | 1,58 | -37,4 | -49,7 | 157,4 |

| 160 | 330 | 2,34 | 1,69 | -36,8 | -51,8 | 156,9 |

| 170 | 320 | 2,33 | 1,79 | -36,6 | -53,7 | 156,6 |

|

180 |

320 |

2,03 |

1,96 | -33,4 | -56,9 |

156,5 |

| 190 | 310 | 2,08 | 2,04 | -33,9 | -58,6 | 156,7 |

Расчеты показали, что оптимальный расход ДМФА уменьшается с увеличением количества потока, отбираемого в БС. Однако это не снижает энергозатраты в кипятильнике, а наоборот, приводит к некоторому их росту. Для того, чтобы объяснить этот факт, рассмотрим в качестве примера как изменяется вклад различных составляющих в величину критерия оптимизации при увеличении БО для NЭА/NF/NБО= 4/11/24. Данные представлены в таблице 3.6.

Таблица 3.6.

Значение слагаемых в критерии оптимизации в зависимости от величины БО при NЭА/NF/NБО= 4/11/24.

| Количество | Оптимальный | Q,D1 | QD2, | Qконд1, | Qконд2, | QW, | QF, | QЭА, | |∆Qконд2|+ | |∆QW|, | Qкип, |

| БО, | расход ДМФА, | МДж/ч | МДж/ч | МДж/ч | МДж/ч | МДж/ч | МДж/ч | МДж/ч | +|∆QЭА|, | МДж/ч | МДж/ч |

| кг/ч | кг/ч |

|

|

|

|

|

|

| МДж/ч |

|

|

| 120 | 350 | 2,7 | 4,6 | 32,1 | 42,7 | 116,2 | 8,0 | 43,4 |

|

|

|

|

|

|

|

|

|

|

|

|

| 6,9 | 3,0 | 147,3 |

| 140 | 340 | 2,7 | 4,6 | 31,3 | 48,4 | 113,2 | 8,0 | 42,2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 150,1 |

| 170 | 310 | 2,7 | 4,6 | 31,5 | 54,3 | 103,2 | 8,0 | 38,5 | 9,6 | 10,0 |

|

|

|

|

|

|

|

|

|

|

|

|

| 149,9 |

| 200 | 290 | 2,7 | 4,6 | 30,9 | 60,4 | 96,5 | 8,0 | 36,0 | 8,6 | 6,7 |

|

|

|

|

|

|

|

|

|

|

|

|

| 151,2 |

Запишем еще раз критерий оптимизации и определим факторы, влияющие на Qкип при изменении БО и расхода ДМФА.

Поскольку состав, количество и температура исходной смеси у нас фиксированы, то ее теплосодержание QF является величиной постоянной. Качество продуктовых потоков у нас также задано. Их величина определяется материальным балансом и является постоянной величиной при заданном составе и количестве исходной смеси. Поэтому теплосодержание дистиллятных потоков основной и боковой колонн ( QD1 и QD2) не зависит от величины БО и удельного расхода ДМФА. Флегмовое число и, соответственно тепловая нагрузка на конденсатор основной колонны Qконд1 практически не изменяются.

Флегмовое число и тепловая нагрузка на конденсатор БС Qконд2 увеличиваются с ростом величины отбора в БС.

При увеличении БО уменьшается величина оптимального расхода ЭА, а следовательно, уменьшается количество тепла QЭА, которое он приносит в колонну.

Таким образом, Qконд2 и QЭА- это два фактора, которые способствуют увеличению Qкип.

Вместе с тем, при уменьшении расхода ДМФА уменьшается величина кубового потока, а следовательно, уменьшается количество тепла, которое он уносит с собой из колонны QW. Этот фактор способствует снижению Qкип.

При увеличении БО со 120 до 140 кг/ч суммарное изменение первых двух факторов составляет 6,9 МДж/ч, а уменьшение QW – 3,0 МДж/ч. В результате Qкип увеличивается. При увеличении БО со 140 до 170 кг/ч суммарное изменение Qконд2 и QЭА приблизительно равно уменьшению QW, поэтому Qкип практически не изменяется. Далее при увеличении БО со 170 до 200 кг/ч происходит незначительное увеличение Qкип, так как суммарное изменение Qконд2 и QЭА несколько больше снижения QW.

Из проведенных нами расчетов видно, что минимальное энергопотребление обеспечивается при следующих значениях рабочих параметров:

1) оптимальное положение тарелок питания и отбора NЭА/NF/NБО = 4/11/24;

2) количество потока, отбираемого в боковую секцию 120 кг/ч;

3) соотношение F:ЭА = 1:3,5;

4) флегмовое число в основной колонне 1,9;

5) флегмовое число в боковой секции 1,2.

Энергозатраты на разделение 100 кг/ч исходной смеси составляют 147,3 МДж/ч, потери ДМФА 0,22 г/кг исх. смеси.

В таблице 3.7 приведены оптимальные рабочие параметры и энергопотребление двухколонного комплекса (традиционная схема) ЭР смеси ацетон - хлороформ азеотропного состава и сложной колонны с боковой секцией.

Таблица 3.7.

Оптимальные рабочие параметры и энергопотребление двухколонного комплекса ЭР смеси ацетон - хлороформ азеотропного состава и СК с БС.

| Двухколонный комплекс | СК с БС |

| F:ЭА = 1: 3,5 | F:ЭА = 1: 3,5 |

| NЭА/NF = 4/10 | NЭА/NF/NБО = 4/11/24 |

| R в экстр. колонне 2,2 | R в основной колонне 1,9 |

| R в колонне регенерации 3,6 | R в боковой колонне 1,2 |

| Qкипсум=198,9 МДж/ч | Qкип=147,3 МДж/ч |

| ∆Qкип=25,9 % | |

Видно, что оптимальный удельный расход ДМФА и положение тарелок подачи питания и ЭА практически совпадают для обеих схем. Следовательно, результаты параметрической оптимизации экстрактивной колонны традиционной схемы, могут служить хорошим начальным приближением при подборе оптимальных рабочих параметров СК с БС. Флегмовое число в основной колонне несколько меньше, чем в экстрактивной колонне традиционной схемы. Вероятно, это связано с тем, что роль дополнительной флегмы выполняет поток жидкости, возвращаемый из БС в основную колонну. Выделение хлороформа в боковой секции СК требует существенно меньшего количества флегмы, чем в колонне регенерации традиционной схемы. Это связано с тем, что в БС поступает паровой поток с высокой концентрацией хлороформа (≈75% мас.), а в колонну регенерации поступает его сильно разбавленная смесь с ЭА (концентрация ЭА > 80% мас.).

Видно, что затраты тепла в кубе сложной колонны меньше суммарных энергозатрат в кипятильниках двухколонного комплекса. Снижение энергоемкости составляет 25,9%.

ВЫВОДЫ.

Таким образом:

1) определены оптимальные по критерию энергозатрат рабочие параметры ЭР смеси ацетон - хлороформ азеотропного состава в СК с боковой укрепляющей секцией;

2) установлено, что результаты параметрической оптимизации экстрактивной колонны традиционной схемы являются хорошим приближением для параметрической оптимизации СК с БС;

3) показано, что проведение ЭР смеси ацетон – хлороформ азеотропного состава в сложной колонне с боковой укрепляющей секцией обеспечивает снижение энергоемкости процесса на 25,9% по сравнению с двухколонным комплексом.

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ.

1. А.с. №1366173 Способ разделения смеси ацетон-хлороформ азеотропного состава /Павленко Т.Г., Фролкова А.К., Пирог Л.А., Кареева В.М., Тимофеев В.С. -1988 г.

2. Патент №2207896 Способ разделения смеси ацетон-хлороформ азеотропного состава экстрактивной ректификацией / Тимошенко А.В., Анохина Е.А., Тимофеев В.С. — Приоритет от 21.03.2002, опубл. 10.07.2003, бюл. № 19.

3. Айнштейн В.Г., Захаров М.К., Носов Г. А. и др. Общий курс процессов и аппаратов химической технологии, в 2 книгах, книга 2. Под ред. проф. Айнштейна В.Г. М.: Химия, 2000. 1760 с.

4. Тимофеев В.С., Серафимов Л.А. Принципы и технологии основного органического и нефтехимического синтеза. М.: «Высшая школа» 2003. –536 с.

5. Коган В.Б. Азеотропная и экстрактивная ректификация. - Л.: Химия, 1971, 432 с.

6. Патент №2091362 Способ получения изопрена / Чуркин В.Н., Павлов С.Ю., Суровцев А.А., Карпов О.П., Бубенков В.П., Павлов О.С., Тульчинский Э.А., БИ №27, 1997.

7. Патент 976630 Способ очистки изопрена / Чуркин В.Н., Горшков В.А., Елифантьева Н.В., Бутин В.И., №2986343/04; Заявл. 20.06.1980; опубл.27.07.2000

8. Балашов А.Л., Чубаров С.М., Авдошин Г.А. Способ выделения и очистки 1,3-диоксолана. Нижегородский технический университет-1997, № 1.

9. А.с. №686266, Горшков В.А., Кузнецов С.Г., Павлов С.Ю., Беляев В.А., Серова Н.В., Васильев Г.И., Шестовский Г.П., Малов Е.А. Способ разделения смесей близкокипящих углеводородов, БИ № 26, 1996.

10. А.с. № 726821, Горшков В.А., Кузнецов С.Г., Павлов С.Ю., Беляев В.А., Серова Н.В., Васильев Г.И., Шестовский Г.П., Малов Е.А. Способ разделения углеводородов С4-С5, БИ № 26, 1996.

11. Процесс извлечения пентафторэтана, № 6-19 3066 (Япония), НПК 203/57, 1999.

12. Патент № 2157360, Трофимов В.Н., Пантук Б.И., Деревцов В.И. Способ очистки бензола от непредельных углеводородов, № 99118148, 2000.

13. Патент № 2145590, Голубев Ю.Д., Рыбаков И.И., Спорова Л.Г., Орехов О.В., Пирогова Н.Л., Шеин А.В. Способ выделения ароматических углеводородов из смесей с неароматическими. БИ № 5,2000.

14. Петлюк Ф.Б.,Серафимов Л.А. Многокомпонентная ректификация. Теория и расчет: М., Химия, 1983. Серия «Процессы и аппараты химической и нефтехимической технологии». 304 с.

15. Рудавин В.С. Разработка технологии разделения ароматических изомеров на примере получения монитрохлорбензолов. Дисс. канд. техн. наук. М.: МИТХТ, 1988.

16. Петлюк Ф.Б., Платонов В.М., Аветьян В.С. Оптимальные схемы ректификации многокомпонентных смесей, ХП, №11,1966, с.65-68.

17. Деменков В.Н. Схемы фракционирования смесей в сложных колоннах. // Химия и технология топлив и масел. – 1997, №2, с.6–8.

18. Рид Р., Шервуд Т., Праусниц Дж. Свойства газов и жидкостей. Л, Химия,1982, 592 с.

19. Термодинамика равновесия жидкость-пар/ под ред. А.Г. Морачевского- Л., Химия, 1989, 344 с.

20. Химическая энциклопедия в пяти томах, 1, 2, 5. М: Изд. «Советская энциклопедия», 1990.

21. Огородников С.К., Лестева Т.М., Коган В.Б. Азеотропные смеси. Справочник. Под ред. проф. Когана В.Б. Изд. «Химия», Л. 1971.

22. Пирог Л.А. Оценка эффективности агентов при разделении неидеальных смесей экстрактивной ректификацией. Дисс. …канд. …техн. наук. – М.: МИТХТ, 1987.

23. Хассиба Бюннес Закономерности разделения азеотропных смесей в присутствии селективных разделяющих агентов. Дисс. … к.т.н. – Москва, МИТХТ, 2002.

ПРИЛОЖЕНИЯ.

Приложение 1.

Определение оптимального положения тарелок питания и отбора.

F:ЭА=1:3,5; Количество БО=150 кг/час

| NЭА/NF/NБО | R1 | R2 | Тепловые нагрузки,МДж/ч | ||

|

|

|

| Qконд1 | Qконд2 | Qкип |

| 4/10/23 | 2,01 | 1,49 | -33,2 | -48,0 | 153,7 |

4/10/24

1,59

1,72

-28,6

-52,4

153,5

4/10/25

1,40

1,97

-26,5

-57,2

156,2

4/11/23

1,96

1,50

-32,6

-48,2

153,3

4/11/24

1,42

1,74

-26,8

-52,9

152,1

4/11/25

1,23

1,99

-24,7

-57,7

154,8

4/12/23

2,71

1,42

-40,9

-46,6

159,9

4/12/24

1,55

1,72

-28,1

-52,5

153,1

4/12/25

1,21

2,00

-24,4

-57,7

154,6

5/10/23

2,51

1,44

-38,7

-47,0

158,1

5/10/24

1,82

1,69

-31,1

-51,8

155,3

5/10/25

1,54

1,95

-27,6

-56,9

157,3

5/11/23

1,30

1,99

-25,4

-57,5

155,3

5/11/24

1,58

1,72

-28,4

-52,4

153,3

5/11/25

1,26

1,99

-24,9

-57,6

155,0

5/12/25

1,22

2,00

-24,4

-57,7

154,6

6/10/24

2,50

1,59

-38,5

-50,0

161,0

6/10/25

2,08

1,88

-34,0

-55,5

161,9

6/11/24

2,07

1,65

-33,9

-51,1

157,4

6/11/25

1,67

1,94

-29,4

-56,6

158,4

6/12/24

2,09

1,65

-34,1

-51,0

157,6

6/12/25

1,56

1,95

-28,2

-56,8

157,5

Приложение 2.

Влияние количества потока, отбираемого в боковую секцию на энергозатраты.

TЭА= 60ºC, F:ЭА = 1:3,5.

| Количество | R1 | R2 | Тепловые нагрузки,МДж/ч | ||

| БО, кг/ч |

|

| Qконд1 | Qконд2 | Qкип |

| NЭА/NF/NБО = 4/10/24 | |||||

| 150 | 1,59 | 1,72 | -28,6 | -52,4 | 153,5 |

| 140 | 1,71 | 1,55 | -30,2 | -49,2 | 151,9 |

| 130 | 1,87 | 1,38 | -31,7 | -45,9 | 150,1 |

| 125 | 1,91 | 1,30 | -32,1 | -44,3 | 148,9 |

120

1,91

1,22

-32,1

-42,7

147,3

119

2,02

1,19

-33,3

-42,1

147,9

NЭА/NF/NБО = 4/11/23

170

1,44

1,83

-27,0

-54,5

154,0

160

1,65

1,67

-29,2

-51,5

153,2

150

1,96

1,50

-32,6

-48,2

153,3

145

2,17

1,41

-35,0

-46,4

153,8

140

2,48

1,30

-38,4

-44,4

155,3

135

3,15

1,17

-45,8

-41,8

160,1

NЭА/NF/NБО = 4/11/24

180

1,17

2,18

-24,0

-61,4

157,9

150

1,42

1,74

-26,8

-52,9

152,1

140

1,61

1,57

-28,8

-49,5

150,9

130

1,76

1,40

-30,5

-46,2

149,2

125

1,80

1,31

-30,9

-44,5

148,0

120

1,91

1,22

-32,1

-42,7

147,3

NЭА/NF/NБО = 4/11/25

150

1,23

1,99

-24,7

-57,7

154,8

145

1,24

1,90

-24,8

-56,0

153,3

144

1,25

1,89

-24,8

-55,6

153,0

143

1,25

1,87

-24,8

-55,3

152,6

142

1,24

1,85

-24,8

-55,0

152,3

NЭА/NF/NБО = 4/12/24

150

1,55

1,72

-28,1

-52,5

153,1

140

1,85

1,54

-31,5

-48,9

152,8

135

2,03

1,44

-33,4

-47,0

152,9

130

2,25

1,34

-35,9

-45,0

153,4

125

2,52

1,23

-38,8

-42,9

154,3

120

3,27

1,07

-47,1

-39,9

159,5

NЭА/NF/NБО = 5/10/24

150

1,82

1,69

-31,1

-51,8

155,3

140

2,05

1,51

-33,6

-48,4

154,5

130

2,31

1,33

-36,5

-44,9

153,8

120

2,54

1,15

-39,0

-41,4

152,9

115

2,56

1,06

-39,3

-39,7

151,5

NЭА/NF/NБО = 5/10/25

150

1,54

1,95

-27,6

-56,9

157,3

140

1,57

1,78

-28,3

-53,5

154,3

138

1,57

1,74

-28,4

-52,9

153,7

NЭА/NF/NБО = 5/11/24

150

1,58

1,72

-28,4

-52,4

153,3

140

1,82

1,54

-31,1

-49,0

152,6

130

2,09

1,36

-34,0

-45,4

151,9

120

2,27

1,18

-36,0

-41,9

150,5

119

2,32

1,16

-36,6

-41,5

150,6

118

2,25

1,15

-35,8

-41,3

149,6

NЭА/NF/NБО = 5/11/25

150

1,26

1,99

-24,9

-57,6

155,0

145

1,27

1,90

-25,1

-55,9

153,5

143

1,27

1,87

-25,1

-55,3

152,8

142

1,27

1,85

-25,0

-54,9

152,4

141

1,29

1,83

-25,2

-54,6

152,2

NЭА/NF/NБО = 5/12/25

150

1,22

2,00

-24,4

-57,7

154,6

145

1,23

1,91

-24,6

-56,0

153,1

143

1,23

1,87

-24,6

-55,4

152,4

141

1,28

1,83

-25,2

-54,6

152,2

NЭА/NF/NБО = 6/11/24

160

1,81

1,83

-31,0

-54,4

157,9

150

2,07

1,65

-33,9

-51,1

157,4

140

2,45

1,46

-38,0

-47,4

157,9

130

3,12

1,24

-45,3

-43,1

160,9

127

3,55

1,15

-50,1

-41,4

164,0

Приложение 3.

Влияние количества потока, отбираемого в боковую секцию, на величину расхода экстрактивного агента. TЭА= 60ºC.

| Количество | Расход |

|

| Тепловые нагрузки,МДж/ч | ||

| БО, | ДМФА, | R1 | R2 | Qконд1 | Qконд2 | Qкип |

| кг/ч | кг/ч |

|

|

|

|

|

| NЭА/NF/NБО = 4/10/24 | ||||||

120

350

1,91

1,22

-32,1

-42,7

147,3

340

2,38

1,14

-37,3

-41,3

149,0

370

1,49

1,46

-27,6

-47,4

151,6

130

360

1,66

1,42

-29,4

-46,6

150,5

350

1,88

1,37

-31,8

-45,6

149,9

340

2,20

1,30

-35,3

-44,4

150,1

330

2,75

1,21

-41,3

-42,6

152,3

350

1,59

1,72

-28,6

-52,4

153,5

340

1,75

1,67

-30,3

-51,4

152,1

150

330

1,95

1,61

-32,6

-50,2

151,1

320

2,27

1,53

-36,0

-48,8

151,0

310

2,84

1,43

-42,4

-46,9

153,4

350

1,36

2,03

-26,1

-58,3

156,9

340

1,48

1,97

-27,4

-57,3

155,1

170

330

1,61

1,92

-28,8

-56,3

153,3

320

1,78

1,86

-30,7

-55,1

152,1

310

2,03

1,79

-33,4

-53,8

151,4

300

2,40

1,72

-37,5

-52,3

151,9

NЭА/NF/NБО = 4/11/23

160

350

1,65

1,67

-29,2

-51,5

153,2

340

1,94

1,61

-32,4

-50,3

153,1

330

2,31

1,54

-36,5

-49,0

153,9

350

1,46

1,83

-27,2

-54,4

154,1

170

340

1,64

1,78

-29,1

-53,5

153,0

330

1,89

1,72

-31,9

-52,4

152,6

320

2,32

1,65

-36,6

-51,1

153,9

350

1,34

1,97

-25,8

-57,2

155,6

180

340

1,46

1,93

-27,1

-56,4

153,9

330

1,65

1,88

-29,3

-55,4

153,0

320

1,95

1,82

-32,5

-54,3

153,0

310

2,41

1,75

-37,6

-53,0

154,8

350

1,25

2,11

-24,9

-59,9

157,3

190

340

1,35

2,07

-25,9

-59,1

155,5

330

1,48

2,02

-27,4

-58,3

154,0

320

1,69

1,98

-29,6

-57,3

153,2

310

1,99

1,92

-33,0

-56,3

153,4

NЭА/NF/NБО = 4/11/24

360

2,10

1,21

-34,2

-42,7

151,5

120

355

2,00

1,21

-33,2

-42,7

149,4

350

1,91

1,22

-32,1

-42,7

147,3

340

2,44

1,14

-37,9

-41,1

149,4

370

1,35

1,50

-25,9

-48,1

150,7

130

360

1,52

1,45

-27,8

-47,2

149,6

350

1,76

1,40

-30,5

-46,2

149,2

340

2,13

1,33

-34,5

-44,8

149,7

330

2,84

1,22

-42,4

-42,7

153,4

350

1,61

1,57

-28,8

-49,5

150,8

140

340

1,84

1,51

-31,3

-48,4

150,1

330

2,19

1,44

-35,2

-46,9

150,4

350

1,42

1,74

-26,8

-52,9

152,1

150

340

1,61

1,69

-28,8

-51,7

150,9

330

1,84

1,62

-31,3

-50,5

150,1

320

2,20

1,54

-35,3

-49,0

150,5

350

1,22

2,05

-24,5

-58,8

155,8

340

1,32

2,00

-25,6

-57,8

153,8

170

330

1,43

1,95

-26,9

-56,8

152,0

320

1,60

1,89

-28,7

-55,6

150,6

310

1,85

1,82

-31,5

-54,3

149,9

300

2,25

1,73

-35,8

-52,7

150,5

350

1,16

2,19

-23,9

-61,4

157,9

340

1,23

2,14

-24,7

-60,5

155,6

330

1,32

2,09

-25,7

-59,6

153,5

180

320

1,45

2,04

-27,1

-58,5

151,8

310

1,63

1,97

-29,1

-57,3

150,5

300

1,91

1,90

-32,1

-55,9

150,1

290

2,38

1,82

-37,3

-54,2

151,5

350

1,09

2,45

-23,2

-66,5

162,2

340

1,13

2,41

-23,6

-65,7

159,7

330

1,19

2,36

-24,2

-64,8

157,3

200

320

1,27

2,31

-25,1

-63,8

155,1

310

1,38

2,26

-26,3

-62,8

153,3

300

1,55

2,20

-28,1

-61,7

151,8

290

1,80

2,14

-30,9

-60,4

151,2

280

2,20

2,06

-35,3

-58,9

152,1

NЭА/NF/NБО = 4/11/25

350

1,24

1,85

-24,8

-55,0

152,3

340

1,37

1,81

-26,2

-54,2

150,8

330

1,56

1,76

-28,2

-53,2

149,7

142

320

1,82

1,69

-31,1

-51,9

149,2

310

2,20

1,61

-35,3

-50,3

149,7

300

2,96

1,48

-43,6

-47,8

153,5

350

1,22

2,03

-24,6

-58,3

155,4

340

1,31

1,98

-25,5

-57,5

153,4

330

1,46

1,93

-27,2

-56,5

152,0

152

320

1,64

1,87

-29,1

-55,4

150,7

310

1,90

1,80

-32,0

-54,0

150,1

300

2,27

1,71

-36,1

-52,2

150,4

290

3,19

1,55

-46,2

-49,2

155,4

350

1,19

2,16

-24,2

-60,9

157,6

340

1,27

2,12

-25,2

-60,0

155,6

330

1,37

2,07

-26,2

-59,1

153,6

160

320

1,51

2,01

-27,7

-58,0

152,0

310

1,70

1,94

-29,8

-56,7

150,7

300

1,98

1,86

-32,9

55,2

150,1

290

2,44

1,76

-37,9

-53,2

151,0

350

1,10

2,48

-23,3

-67,0

162,8

340

1,15

2,43

-23,8

-66,1

160,3

330

1,20

2,38

-24,4

-65,2

157,8

320

1,28

2,33

-25,2

-64,1

155,6

180

310

1,39

2,27

-26,5

-62,9

153,5

300

1,55

2,20

-28,2

-61,6

151,8

290

1,78

2,12

-30,7

-60,1

150,7

280

2,14

2,02

-34,6

-58,2

150,7

270

2,86

1,88

-42,6

-55,5

153,9

350

1,06

2,76

-22,8

-72,5

167,7

340

1,08

2,71

-23,1

-71,6

165,0

330

1,12

2,66

-23,4

-70,6

162,3

320

1,17

2,61

-24,0

-69,6

159,8

200

310

1,23

2,55

-24,7

-68,4

157,3

300

1,34

2,49

-25,9

-67,2

155,1

290

1,48

2,42

-27,4

-65,8

153,2

280

1,70

2,34

-29,8

-64,3

152,0

270

2,03

2,24

-33,4

-62,5

151,6

260

2,64

2,12

-40,1

-60,1

153,9

NЭА/NF/NБО = 4/12/24

370

1,38

1,66

-26,3

-51,2

154,1

140

360

1,58

1,60

-28,5

-50,1

153,2

350

1,85

1,54

-31,4

-48,9

152,8

340

2,26

1,46

-36,0

-47,3

153,7

350

1,55

1,72

-28,2

-52,5

153,1

150

340

1,80

1,66

-30,9

-51,2

152,5

330

2,18

1,57

-35,1

-49,6

153,0

320

3,00

1,45

-44,1

-47,1

157,4

350

1,34

1,89

-25,9

-55,8

154,1

160

340

1,50

1,84

-27,7

-54,7

152,7

330

1,74

1,77

-30,3

-53,3

152,0

320

2,11

1,69

-34,4

-51,7

152,3

310

2,89

1,56

-42,9

-49,3

156,4

350

1,21

2,05

-24,4

-58,8

155,7

170

340

1,31

2,00

-25,6

-57,8

153,8

330

1,48

1,94

-27,4

-56,6

152,3

320

1,72

1,87

-30,0

-55,3

151,5

350

1,13

2,19

-23,6

-61,6

157,6

340

1,19

2,15

-24,3

-60,6

155,3

180

330

1,31

2,09

-25,5

-59,6

153,4

320

1,48

2,03

-27,4

-58,4

152,0

310

1,72

1,96

-30,1

-57,1

151,3

300

2,15

1,87

-34,8

-55,3

152,2

350

1,07

2,33

-23,0

-64,2

159,6

340

1,11

2,29

-23,4

-63,3

157,1

190

330

1,20

2,24

-24,3

-62,4

155,0

320

1,32

2,18

-25,6

-61,3

153,2

310

1,51

2,12

-27,7

-60,1

151,9

300

1,79

2,04

-30,8

-58,7

151,5

290

2,29

1,95

-36,3

-56,9

153,1

NЭА/NF/NБО = 5/10/24

115

350

2,52

1,07

-38,8

-39,8

151,1

125

360

2,01

1,31

-33,2

-44,5

152,3

350

2,44

1,24

-37,9

-43,1

153,5

340

3,43

1,11

-48,8

-40,6

159,8

350

1,82

1,68

-31,1

-51,8

155,3

150

340

2,05

1,62

-33,6

-50,5

154,5

330

2,37

1,55

-37,1

-49,1

154,5

320

2,91

1,46

-43,1

-47,3

156,6

NЭА/NF/NБО = 5/10/25

350

1,57

1,74

-28,4

-52,9

153,7

340

1,80

1,69

-30,8

-51,8

153,1

138

330

2,10

1,63

-34,1

-50,6

153,0

320

2,52

1,54

-38,8

-49,0

154,0

310

3,39

1,40

-48,3

-46,3

158,8

350

1,55

1,92

-28,1

-56,2

156,8

340

1,72

1,87

-30,0

-55,2

155,6

148

330

1,94

1,81

-32,4

-54,0

154,7

320

2,21

1,74

-35,4

-52,7

154,3

310

2,61

1,65

-39,8

-51,0

154,9

NЭА/NF/NБО = 5/11/24

370

2,52

1,15

-38,8

-41,6

157,1

118

360

2,33

1,16

-36,7

-41,6

152,8

350

2,25

1,15

-35,8

-41,3

149,6

345

3,08

1,05

-45,0

-39,4

155,9

370

1,45

1,45

-27,0

-47,2

150,9

128

360

1,74

1,39

-30,2

-46,1

150,9

350

2,14

1,32

-34,6

-44,7

151,8

340

2,84

1,21

-42,3

-42,6

155,3

370

1,42

1,62

-26,7

-50,5

153,8

360

1,62

1,57

-28,9

-49,5

152,9

138

350

1,87

1,51

-31,7

-48,3

152,5

340

2,23

1,43

-35,6

-46,9

152,8

330

2,88

1,32

-42,8

-44,8

155,9

350

1,58

1,72

-28,4

-52,4

153,3

150

340

1,81

1,66

-30,9

-51,2

152,5

330

2,12

1,58

-34,4

-49,8

152,5

320

2,65

1,47

-40,2

-47,9

154,3

NЭА/NF/NБО = 5/11/25

350

1,29

1,83

-25,2

-54,6

152,2

340

1,49

1,78

-27,4

-53,6

151,4

141

330

1,77

1,72

-30,5

-52,3

151,1

320

2,13

1,64

-34,5

-50,8

151,6

310

2,72

1,53

-41,0

-48,7

153,9

350

1,25

2,01

-24,8

-57,9

155,3

340

1,42

1,96

-26,6

-56,9

154,0

330

1,61

1,90

-28,8

-55,8

152,9

151

320

1,86

1,83

-31,5

-54,5

152,2

310

2,20

1,74

-35,3

-52,9

152,3

300

2,80

1,63

-41,9

-50,6

154,5

350

1,18

2,17

-24,0

-61,0

157,5

340

1,31

2,11

-25,5

-60,0

155,8

330

1,47

2,06

-27,1

-58,9

154,3

160

320

1,66

1,99

-29,3

-57,6

153,1

310

1,91

1,92

-32,1

-56,1

152,3

300

2,28

1,82

-36,1

-54,4

152,5

350

1,00

2,5

-22,1

-67,3

161,9

340

1,10

2,44

-23,1

-66,3

159,8

330

1,20

2,38

-24,3

-65,2

157,8

180

320

1,33

2,32

-25,7

-64,0

155,9

310

1,50

2,25

-27,5

-62,6

154,3

300

1,71

2,17

-29,8

-61,1

153,0

290

2,00

2,08

-33,1

-59,4

152,5

280

2,48

1,97

-38,3

-57,3

153,4

NЭА/NF/NБО = 5/12/25

350

1,28

1,83

-25,2

-54,6

152,2

141

340

1,52

1,78

-27,8

-53,5

151,6

330

1,91

1,70

-32,1

-52,0

152,4

320

2,46

1,60

-38,1

-50,0

154,4

350

1,21

2,01

-24,3

-58,1

154,9

151

340

1,41

1,96

-26,6

-57,0

153,9

330

1,66

1,89

-29,4

-55,7

153,3

320

1,99

1,81

-33,0

-54,1

153,3

310

2,49

1,70

-38,5

-52,1

154,7

NЭА/NF/NБО = 6/11/24

150

350

2,07

1,65

-33,9

-51,1

157,4

340

2,39

1,58

-37,4

-49,7

157,4

330

2,95

1,48

-43,5

-47,8

159,6

350

1,81

1,83

-31,0

-54,4

157,9

160

340

2,04

1,76

-33,4

-53,2

157,0

330

2,34

1,69

-36,8

-51,8

156,9

320

2,85

1,59

-42,4

-50,0

158,7

350

1,61

1,99

-28,8

-57,6

158,9

340

1,79

1,93

-30,7

-56,4

157,6

170

330

2,01

1,86

-33,2

-52,2

156,7

320

2,33

1,79

-36,6

-53,7

156,6

310

2,88

1,69

-42,8

-51,9

158,8

350

1,47

2,14

-27,2

-60,5

160,3

340

1,61

2,09

-28,8

-59,4

158,6

180

330

1,79

2,02

-30,8

-58,2

157,3

320

2,03

1,96

-33,4

-56,9

156,5

310

2,37

1,88

-37,1

-55,5

156,7

300

3,07

1,78

-44,8

-53,5

160,3

350

1,35

2,29

-25,9

-63,4

161,7

340

1,48

2,23

-27,4

-62,3

160,0

330

1,63

2,17

-29,0

-61,1

158,4

190

320

1,82

2,11

-31,1

-59,9

157,2

310

2,08

2,04

-33,9

-58,6

156,7

300

2,47

1,97

-38,2

-57,1

157,4

290

3,58

1,84

-50,5

-54,7

165,1

МОСКОВСКАЯ ГОСУДАРСТВЕННАЯ АКАДЕМИЯ ТОНКОЙ ХИМИЧЕСКОЙ ТЕХНОЛОГИИ

ИМ. М.В. ЛОМОНОСОВА

Кафедра Химии и технологии основного органического синтеза

Аттестационная работа по теме:

«Определение оптимальных рабочих параметров процесса экстрактивной ректификации смеси ацетон-хлороформ в сложной колонне с боковой секцией»

на соискание степени бакалавра по направлению 550800 «Химическая технология и биотехнология»

Зам. зав. кафедрой, д.т.н., проф.

Тимошенко А.В.

Научный руководитель

к.т.н., асс.

Анохина Е.А.

Соискатель

Маханькова А.С.

Москва 2006 г.

СОДЕРЖАНИЕ

|

|

|

|

Введение |

|

|

Литературный обзор |

|

| 1.1. Сущность процесса ректификации |

|

| 1.2. Методы разделения азеотропных смесей |

|

| 1.2.1. Разделение азеотропных смесей в комплексе колонн, работающих под разными давлением |

|

| 1.2.2. Методы ректификации азеотропных смесей |

|

| с использованием разделяющих агентов |

|

| 1.3. Применение сложных колонн для разделения |

|

| зеотропных и азеотропных смесей |

|

| 1.4. Методы расчета парожидкостного равновесия в |

|

| многокомпонентных системах |

|

| 1.4.1. Уравнения состояния |

|

| 1.4.2. Модели локальных составов |

|

| 1.4.3. Групповые модели |

|

| 1.5. Некоторые свойства, токсическое действие, получение |

|

| и применение компонентов |

|

Дата: 2019-12-10, просмотров: 422. |