Аннотация

Данный дипломный проект «Электрификация и автоматизация технологических процессов применительно к условиям ГП «Торезантрацит»» состоит из двух частей: общая часть и специальная часть. В общей части рассматриваются: горная технология, механическое оборудование, охрана труда и экономика. В специальной части: автоматизированный электропривод, электроснабжение и электрооборудование, автоматизация, технико-экономические показатели, энергоаудит и специальный вопрос. В специальном вопросе разработаны способы и мероприятия, обеспечивающие экономию электроэнергии ГП «Торезантрацит».

The summary

The given degree project « Electrification and automation of technological processes with reference to conditions ME « Torezantratcit»» consists of two parts: the general part and a special part. In the general part are considered: mountain technology, the mechanical equipment, a labour safety and economy. In a special part: the automated electric drive, electrosupply and an electric equipment, automation, technical and economic parameters, enrgyaudit and a special question. In a special question ways and the actions providing economy of electric power ME «Torezantratcit» are developed.

Содержание

Введение

1. Горно-технологическая часть

1.1 Геология

1.2 Расчет нагрузки на очистной забой

2. Механическое оборудование

2.1 Механическое оборудование 9-й южной лавы

2.2 Подземный транспорт

2.3 Подъемные установки

3. Охрана труда

3.1 Анализ опасностей и вредности в условиях шахты «Прогресс» ГП «Торезантрацит»

3.2 Противоаварийная защита

3.3 Телефонная связь

4. Технико-экономические показатели

4.1 Анализ основных показателей деятельности предприятия

4.2 Анализ основных фондов

4.3 Анализ себестоимости

4.4 Выпуск продукции

5. Электроснабжения и электрооборудование

5.1 Расчет внешнего электроснабжения

5.2 Расчет схемы электроснабжения подземного участка

6. Автоматизация

6.1 Общие сведения и основные задачи автоматизации

6.2 Системы автоматизации подъемных машин с приводом постоянного тока

6.3 Принцип работы схемы автоматизированного управления подъемной установки

7. Специальный вопрос

7.1 Электрические сети. Мероприятия по экономии электроэнергии

7.2 Экономия электроэнергии в силовых трансформаторах

7.3 Сокращение числа трансформации

7.4 Экономия электроэнергии в кабельных сетях

7.5 Экономия электроэнергии в осветительных установках и сетях

7.6 Экономия электроэнергии при компенсации реактивной мощности

7.7 Мероприятия по экономии электроэнергии вентиляторных установках

7.8 Дополнительные рекомендации по экономии электроэнергии

7.9 Примеры расчетов экономии электроэнергии различных мероприятий

8. Энергоаудит и энергосбережение

8.1 Общие положения

8.2 Первый этап энергоаудита – оценка энергопотребления и затрат

8.3 Второй этап энергоаудита – оценка энергетических потоков

Заключение

Список используемой литературы

Введение

Горнодобывающая промышленность является одной из развивающихся промышленностей. На промышленных предприятиях ведется постоянный учет расхода электроэнергии, разработка способов и мероприятий обеспечивающих экономию электроэнергии. Система электроснабжения проектируется в соответствии с требованиями и нормами ПТЭ и ПТБ, при этом закладываются условия энергетической экономичности.

Доля энергетической составляющей в себестоимости незначительна, экономное расходование электроэнергии дает возможность выработать дополнительную продукцию, в то время как ущерб при недоотпуске энергии во много раз превышает ее стоимость. Поэтому экономии электроэнергии на промышленных предприятиях следует уделять пристальное внимание. Этой актуальной проблеме посвящен дипломный проект на тему «Электрификация и автоматизация технологических процессов применительно к условия ГП «Торезантрацит».

Горно-технологическая часть

Геология

Общие географические и административные сведения о районе

Шахта «Прогресс» ныне состоящая как отдельное предприятие в Государственной холдинговой компании «Торезантрацит» Министерства Топлива и Энергетики Украины была сдана в эксплуатацию в 1974 году. Строительство ее в связи с отсутствием средств на строительство продолжалось 23 года вместо запланированных 17.

Основной целью ее строительства с введением в эксплуатацию была потребность в высококачественном антраците, как составной частью металлургического процесса и других хозяйственно-бытовых нужд. И как следствие появление новых рабочих мест и соответствующей инфраструктуры.

В административном отношении район шахты «Прогресс» расположен в пределах г.Тореза и Шахтерском районе Донецкой области.

Недра района принадлежат Государственной Холдинговой Компании "Торезантрацит" Министерства Топлива и Энергетики Украины.

На территории шахтного поля расположены населенные пункты - поселки шахт "Красная звезда", №3-бис, № 9 г.Тореза. Через участок проходит железнодорожная магистраль "Илловайск - Дебальцево" со станцией Торез и сетью подъездных путей. Участок покрыт сетью асфальтированных дорог. Источником электроэнергии служат линии электропередач системы "ДонбассЭнерго ".

Водоснабжение осуществляется водоводами из канала Северский Донец - Донбасс, за счет Грабовского водохранилища. В орогидрографическом отношении оцениваемый район расположен на южном склоне Главного Донецкого водораздела, в бассейне р. Крынки - правого притока р. Миус.

Поверхность представляет собой всхолмленную степную равнину, рассеченную балками Прищепина, Филипова, Глухая, Запорожская и их строгами. Максимальная абсолютная отметка поверхности - плюс 320,8 м; минимальная - плюс 164,4 м.

Климат района

Климат района умеренно-континентальный. Среднегодовая температура составляет +8.30ºС. Минимальная температура наблюдается в январе, максимальная в июне. Среднегодовое количество осадков составляет 170мм, из них большая часть выпадает в ноябре-январе, минимальное количество осадков в этом районе выпадает в сентябре и в марте.

Гидрогеологическая характеристика шахтного поля

На оцениваемой площади подземные воды содержатся в породах четверичного и каменноугольного возрастов. В четверичных отложениях выдержанного горизонта нет, вода содержится в основном в опесоченных прослоях суглинков. Водоотдача их невелика, обычно при каптировании горизонта получают незначительные дебиты порядка 0,5÷0,7м3/ч. В обводнении горных выработок он практически участия не принимает.

Основные водоносные горизонты, оказывающие влияние на обводнение горных выработок, приурочены в основном к песчаникам и реже известнякам карбона. Циркуляция подземных вод происходит в основном по открытым трещинам в этих породах. Пористость водоносных пород, благодаря небольшим величинам, не оказывает большого влияния на их водоотдачу. Величина ее для песчаников с глубиной снижается от 4,21% (глубина 100 м) до 2,79 % (глубина 1100÷1200 м), а у известняков соответственно от 4,76% до 2,25%.

В связи с этим по условиям накопления и циркуляции подземные воды карбона преимущественно пластово-трещинного типа. Благодаря переслаиванию водоносных пород с водоупорами и наклонному залеганию пород они обладают напором, величина которого различная и связана с условиями и глубиной залегания водоносных горизонтов. В отдельных случаях пьезометрические уровни вскрываемых скважинами горизонтов устанавливается выше земной поверхности.

Геологическая характеристика пластов h8 и h7

В настоящее время основные очистные работы ведутся по пласту h8. Пласт h8 относится к числу наиболее мощных и выдержанных. Мощность пласта колеблется от 1,36 до 1,48, средняя мощность пласта равна 1,42м. Угол залегания пласта колеблется от 6º до 8º. Шахтой "Прогресс" разрабатывается двумя панелями - северной и южной. Уголь трещиноват. Эндогенные трещины имеют азимут падения 18÷30º при среднем расстоянии между трещинами 1÷2 см.

Непосредственная кровля пласта представлена алевролитами песчано-глинистыми (40 %), глинистыми (30 %) и песчаными (30 %).

Алевролит песчано-глинистый распространен в основном в центральной части шахтного поля, слагая кровлю пласта на северной и большей части южной панели. Незначительное распространение приурочено к западной части поля в южной половине его. Мощность его изменяется от 0,1 до 0,2 м.

Предел прочности на сжатие изменяется от 21,3 до 102,6 МПа при среднем значении 51,1 МПа. Коэффициент размягчения составляет в среднем 0,62; после водопоглощения прочность алевролита снижается почти на 40% . В очистных подготовительных выработках южной панели, на площадях с развитием зеркал скольжения по наслоению с расстоянием между ними 3÷2 см, сланец песчано-глинистый отслаивается в виде куполообразных вывалов до 3÷4 см, что осложняет ведение горных работ.

Куполообразные вывалы на северной панели редки, ложная кровля отмечена местами в I-й восточной лаве на незначительных площадях. Алевролит песчано-глинистый следует считать малоустойчивым (Б3).

Алевролит глинистый приурочен, в основном, к северо-западной части шахтного поля и площади южной панели. Мощность алевролита изменяется от 0,5 до 48,72 м.

Предел прочности на сжатие изменяется от 23,7 до 88,6 МПа при среднем значении 47,6 МПа, после водопоглощения составляет 26,0 МПа, т.е. уменьшается почти на 45%. В горных выработках шахты "Прогресс" кровля малоустойчива, сопровождается куполообразными вывалами, а на площадях, где глинистый алевролит обогащен углистым веществом, ложной кровли мощностью от 0,3 м до 0,6 м, реже 1,0 м.

В южной и юго-восточной частях шахтного поля наблюдается расщепление угольного пласта h8. Контур расщепления проходит в восточных лавах южной панели приблизительно на горизонте минус 550 м, а на западе около минус 650 м.

Верхняя угольная пачка мощностью 0,04÷0,07 м, постепенно удаляется от основной на расстояние 2,7м и более метров. Контур зоны расщепления имеет сложную конфигурацию. Междупластье в расщепленном интервале представлено глинистым алевролитом с обилием углистых включений. При ведении горных работ на площадях, где междупластье увеличивается более 0,5м, оно становится трудноподдерживаемым в горных выработках. Зона нерасщепленного пласта прослеживается на северном крыле и центральной части шахтного поля. Алевролит глинистый относится к неустойчивым породам (Б2).

Алевролит песчаный распространен, в основном, в западной части южной половины шахтного поля и в меньшей мере на востоке северной половины его. Предел прочности на сжатие изменяется от 33,6 до 98,9 МПа при среднем значении 61,1 МПа. После водопоглощения предел прочности изменяется от 35,2 до 58,7 МПа при среднем значении 44,6 МПа, прочность сланца уменьшается при этом на 27% алевролит песчаный относится среднеустойчивому (Б4).

Основная кровля представлена преимущественно сланцем песчаным в меньшей мере глинистым и песчано-глинистым алевролитами. Алевролит песчаный по своим прочностным характеристикам (σсж=70,6 МПа) относится к труднообрушаемым породам, но учитывая наличие трещиноватости и резких контактов по слоям, следует считать его среднеобрушающимся (А 2). Алевролит глинистый основной кровли относится к легкообрушающимся (А1). Песчано-глинистый алевролит и перемещающиеся породы (алевролит песчаный и глинистый) основной относится к породам средней обрушаемости (А 2).

Почва пласта представлена алевролитом песчаным (92%), песчаником (3,5%), алевролитом глинистым (3%) и песчано-глинистым (1,5%).

Алевролит песчаный имеет предел прочности на сжатие от 16,3 до 125,7 МПа при среднем значении 50,0 МПа. Коэффициент размягчения составляет 0,64.

В горных выработках шахты "Прогресс" наблюдается интенсивное пучение почвы. Наряду с большой глубиной разработки (900÷1200 м) на процесс пучения влияет увлажнение (на южном крыле шахтного поля) и приближение ниже залегающего угольного прослоя мощностью 0,20÷0,30 м, к пласту h8 на расстояние 0,45÷2,0 м и более.

В очистных выработках пучение почвы наблюдается незначительно и существенного влияния на процесс угледобычи не оказывает. В подготовительных выработках пучение почвы происходит в среднем на 0,2 м в месяц. Оно вызывает деформации крепи и уменьшение сечения подготовительных выработок. В связи с этим каждые 5-6 месяцев выработки перекрепляются с подрывкой вспученных пород на величину в среднем до 1,3 м для глубин разработки 800÷900м.

Алевролит песчаный мощностью от 1,0 до 16,2 м прослеживается в почве пласта на отдельных локальных площадях. Предел прочности на сжатие изменяется от 73,3 до 173,9 МПа. По данным физико-механических испытаний песчаник следует считать устойчивым (П3).

Алевролит глинистый относится к неустойчивому (П1) с пределом прочности на сжатие 65,3 МПа, будет образовывать ложную почву на мощность до 0,20 м, склонный к пучению.

Алевролит песчано-глинистый относится к среднеустойчивому (П2), а при увлажнении - к неустойчивому (П1). Предел прочности на сжатие составляет от 29,3 до 54,9 МПа.

Границы, запасы полезного ископаемого и вскрытие шахтного поля

Поле ш."Прогресс" вскрыто 2 центральносдвоенными (главным скиповым и вспомогательным клетевым) и 2 фланговыми (северный и южный) стволами.

В настоящее время по отрабатываемому пласту h8 принята проектом панельная схема подготовки с нисходящим порядком отработки лав.

В южной панели поле отрабатывается столбами по восстанию, в северной панели восточное поле - столбами по восстанию, а западное поле - столбами по простиранию. Размеры панелей составляют 2500 - 3500 м по простиранию и 1500 -1800 м по падению.

Технические границы шахты приняты согласно протоколу согласования с государственной холдинговой компанией "Торезантрацит" и указаны на ситуационном плане поверхности.

Вентиляция шахты

Проветривание всех подземных выработок осуществляется за счет общешахтной депрессии. Схема проветривания шахты - центральная, способ проветривания - нагнетательный.

Режим работы вентиляторов непрерывный, обязательным условием считается наличие резервного вентилятора. Главные вентиляторные установки ВОД-40 в количестве 2-х штук установлены в устье наклонного ствола.

Технологический комплекс на поверхности

Технологический комплекс на поверхности и на основной промплощадке представлен следующими зданиями и сооружениями:

- административно-бытовым комбинатом;

- надшахтным зданием скипо-клетевого ствола;

- надшахтным зданием вспомогательного ствола;

- открытым складом угля;

- подвесной канатной дорогой;

- котельной;

- галереями;

- складом крепежных материалов и другими вспомогательными зданиями и сооружениями.

Подземный транспорт

Проектом предусматривается осуществить транспортировку угля из 9-й южной лавы по следующей схеме.

Уголь из лавы транспортируется скребковым конвейером СПЦ-271М.02.08. По 10-му южному бортовому ходку: скребковым конвейером СП-250.12, ленточным конвейером 1Л-1000Д; электровозами 2АМ-8Д в секционных поездах ПС-3,5 – по южному откаточному штреку, южному полевому откаточному штреку, воздухоподающему квершлагу, южному полевому откаточному штреку (грузовая ветвь) доставляется в околоствольный двор на угольную яму скипового ствола. Характеристика средств транспорта сведена в табл.2.4.

Таблица 2.4. Характеристика средств транспорта

| Место установки | Длина доставки | Угол падения, град. | Тип оборудования | Часовая производит. т/час | Кол-во установок |

| 9-я южная лава ЮП | 200(250) | 7-12 | СПЦ-271М.02.08 | 426 | 1 |

| 10-й южный бортовой ходок | 150 | 7-12 | СП-250.12 | 260 | 1 |

| 10-й южный бортовой ходок | 1590 | 7-12 | 1Л-1000Д | 570 | 2 |

Подъемные установки

Расчет и выбор подъемных сосудов

Типоразмер вагонетки УВГ-2,5, применяемой на рассматриваемой подъемной установке:

· вместимость 2.5 м3 ;

· ширина колеи 900 мм ;

- собственная масса QГР. С =1078 кг.

Исходя, из этого типоразмера выбираем клеть типа 1УКН 3,6-1:

· площадь FКЛ =4,6 м2

· высота 5,45 м

· грузоподъемность QГР =5,2 т

· масса клети QКЛ=9,82 т Число людей опускаемых в клеть одновременно, равняется:

nЛ= 5FКЛ =  человека

человека

Расчет и выбор канатов

Охрана труда

В настоящее время, да и в последние годы, в угольной промышленности настоящий кризис. Большие затраты на поддержание и развитие угольной отрасли привели к практическому сворачиванию производства. Повысились требования к профессиональным качествам рабочих, на производстве проводятся сокращения штатов. Боязнь потерять работу привела к тому, что у людей притупилось понятие «охрана труда в угольной промышленности».

Однако, именно на охране труда, на безопасности людей и не следует экономить. Шахта – это предприятие повышенной опасности. Правила безопасности и мероприятия, проводимые в соответствии с правилами безопасности, обеспечивают охрану труда в том объеме, в каком это возможно на шахте.

На шахте «Прогресс» ГП «Торезантрацит» проводятся комплексные мероприятия по противопожарной защите, борьбе с пылью, охране окружающей среды, проводятся санитарно-оздоровительные мероприятия, ведутся руководящие материалы по охране труда.

Противоаварийная защита

Мероприятия по предупреждению загазирований выработок выемочного участка

1. Обеспечить подачу расчетного расхода воздуха на выемочные участки.

2. Вести контроль за состоянием газового режима согласно требований «Правил безопасности в угольных шахтах».

3. Вести постоянный контроль состояния вентиляционных сооружений на выемочных участках. При выявлении нарушений по эксплуатации или установлении аварийного состояния вентиляционных сооружений, немедленно принять меры и приведению их в рабочее состояние.

4. При выполнении работ у вентиляционных сооружений не допускать повреждения элементов вентиляционных сооружений, а также приводить вентиляционные сооружения в рабочее состояние, предусмотренное схемой проветривания выемочного участка.

5. Обеспечить бесперебойную работу ВМ-6, проветривающего технологический тупик южного откаточного штрека.

6. При обнаружении местных или слоевых скоплений метана принять меры по их ликвидации в соответствии с разработанными мероприятиями.

7. Погасить 9-й южный бортовой ходок от южного откаточного штрека до 9-й южной лавы и установить глухие изолирующие перемычки.

8. При необходимости изменения мест расположения вентиляционных сооружений, работы выполнять силами участка ВТБ по специально составленным паспортам.

Противопылевые мероприятия на участках

Использование современного высокопроизводительного оборудования в очистных забоях значительно повысило уровень запыленности рудничной атмосферы на шахте.

Поэтому задача эффективной борьбы с пылью может быть успешно решена только при внедрении комплекса мер по подавлению пыли:

1. Орошение мест разгрузки, погрузки и перегрузки угля.

2. Водяные завесы.

3. Интенсивное проветривание и др.

Для пылеподавления использования используется вода из противопожарно–оросительного трубопровода диаметром 100 мм, проложенного по южному полевому грузовому откаточному штреку, воздухоподающему квершлагу, южному откаточному штреку, 10-му южному бортовому ходку к 9-й южной лаве. Для подачи воды в забой по 9-му – 10-му бортовым ходкам прокладывается трубопровод диаметром 100 мм.

Для повышения эффективности пылеподавления применяется дозаторы смачивателя ДСУ-4М.

Борьба с пылью при работе комбайна производится с помощью оросительных устройств, которыми комплектуется комбайн. Для орошения применяется насосная установка НУМС-33Е. Для подачи воды к пунктам орошения в лаве прокладывается забойный водопровод диаметром 32 мм.

Борьба с пылью при прохождении ниш предусматривается применение ручных оросителей РО-4 и орошение устья шпура при бурении ручными электросверлами СЭР-1.

Для орошения мест перегрузки угля с конвейера на конвейер и в вагонетки применяется фарсунки ЭФ-1,6-75.Форсунки устанавливаются таким образом, чтобы вся поверхность угля на конвейере или весь очаг пылеобразования перекрывался распыленной водой; вся вода увлекалась транспортируемым углем и не попадала на работающих людей. На 10-м южном бортовом ходке устанавливается водяная завеса ВЗ-1 для осаждения пыли в исходящей из лавы струе воздуха.

Индивидуальные средства защиты

Помимо противопылевых мероприятий предусматривается индивидуальная защита органов дыхания шахтеров от пыли с помощью противопылевых респираторов типа РПА со сменными фильтрами. Респираторы закрепляются за всеми рабочими и ИТР участка.

Мероприятия по противопожарной защите

В целях пожаротушения на участке по 10-му южному и 9-му южному бортовым ходкам, южному откаточному штреку прокладываются противопожарные трубопроводы диаметром 100 мм. Расход воды на пожаротушение – принято 0,014 м3/с.

На сопряжениях 10 и 9 южных бортовых ходков с лавой устанавливаются пожарные краны. По 9-му южному бортовому ходку, пожарные краны устанавливаются через 100 м, по 10-му южному бортовому ходку пожарные краны устанавливаются через 50 м. вдоль ленточного конвейера. Тип ленты конвейера 1Л1000Д- резинотканевая, трудносгораемая, прошедшая входной контроль ВГОО.

Первичные средства пожаротушения (ручные огнетушители и песок) должны устанавливаться у всех электромеханизмов со стороны поступления воздушной струи, но не далее 10м от механизма.

У всех приводных головок конвейеров с турбомуфтами устанавливаются два ручных огнетушителя, у передвижных электростанций устанавливается 2 ручных огнетушителя, ящик с песком 0,1 м3 и одна лопата.

У электрораспределительных пунктов устанавливается 3 ручных огнетушителя, ящик с песком 0,2 м3 и лопата.

У насосных маслостанций устанавливаются 4 ручных огнетушителя, ящик с песком 0,2 м3 и лопата.

Телефонная связь

Для оперативного управления горными работами на шахтах широко применяется телефонная и селекторная связь.

На шахте создана служба связи, которая следит за работой шахтной телефонной сети и шахтной АТС, подчинена механику шахты. Шахтная АТС осуществляет как региональную, так и внутришахтную связь. Телефонами обеспечены все ключевые звенья управления шахтой (директор, главный инженер, главный механик и т.д.), цеха поверхности шахты, АБК шахты, шахтный подъем.

В шахте телефонами оборудуются все добычные и подготовительные участки. Места установки телефонов: на откаточном штреке в месте сопряжения его с бортовым ходком, на вентиляционном штреке в месте сопряжения его с бортовым и сборным ходком, в месте сопряжения лава – бортовой ходок, лава – сборный ходок, и шахтный подъем. Непосредственно на рабочем месте, на участке связь осуществляется по селектору.

Телефонная связь имеет большое значение в оперативном управлении деятельностью предприятия.

В результате принятых мер травматизм рабочих снизиться с 2-3 случаев за последние 5 лет до 1-2 случаев за тот же отрезок времени

Снижение травматизма вызвало социально–экономический эффект, ведь смерть или травма одного рабочего наносит ущерб государству в размере 1000000 рублей.

Анализ основных фондов

Основные фонды предприятия – это стоимость совокупности средств труда, необходимых для рационального и планомерного производства продукции, которые используются на предприятии в течении длительного времени, переносят свою стоимость на созданный с их помощью продукт по частям по мере потребления и сохраняют материальную форму.

Правильное и рациональное использование основных фондов – одно из главных условий повышения эффективности функционирования экономики.

Главными характеристиками использования основных производственных фондов предприятия является фондоотдача и фондоемкость.

Показатель фондоотдачи характеризует количество продукции, выпускаемой на 1 грн. стоимости основных производственных фондов предприятия. Фондоотдача рассчитывается по формуле:

(4.3)

(4.3)

где Q- годовой объем выпускаемой продукции в грн. или натуральных единицах ее измерения;

- среднегодовая стоимость основных фондов предприятия, грн.

- среднегодовая стоимость основных фондов предприятия, грн.

Обратный по отношению к фондоотдачи – фондоемкость. Показатель отражает величину основных производственных фондов, задалжеваемых на выпуск каждой единице продукции. Фондоемкость рассчитывается по формуле:

. (4.4)

. (4.4)

Таблица 4.1. Основные фонды предприятия

| Единицы измерения | Всего 2006 год | |

| Всего ППФ | тыс.грн | 233850,0 |

| Основные ППФ на начало года В т.ч. госбюджетное оборудование | тыс.грн | 224076,0 54045,0 |

| Ввод основных ППФ В т.ч. госбюджетное оборудование | тыс.грн | 39954,0 31738,0 |

| Среднегодовой ввод ППФ В т.ч. госбюджетное оборудование | тыс.грн | 6838,0 5839,0 |

| Среднегодовая стоимость ППФ В т.ч. госбюджетное оборудование | тыс.грн | 230914,0 59884,0 |

| Основные ППФ на конец года В т.ч. госбюджетное оборудование | тыс.грн | 258030,0 85783,0 |

| Сумма амортизационных отчислений В т.ч.на себестоимость В т.ч. госбюджетное оборудование | тыс.грн | 6433,0 2216,0 4217,0 |

| Электрооборудование | тыс.грн | 7348,0 |

| Добыча ЧУП | тыс.тонн | 311,0 |

Анализ себестоимости

Себестоимость - показатель выражающий суммарные затраты предприятия, связанные с выпуском производимо продукции либо услуг.

Помимо затрат на выпуск, себестоимость включает также и некоторую часть затрат по реализации выпускаемой продукции (по определенному их перечню - в той мере, в какой реализация продукции осуществляется самим предприятием).

Себестоимость продукции является важнейшим показателем экономической эффективности предприятия. В нем синтезируются все стороны хозяйственной деятельности, аккумулируются результаты использования всех производственных ресурсов. Снижение себестоимости – ода из первоочередных и актуальных задач любого общества, каждой отрасли предприятия. От уровня себестоимости продукции зависят сумма

прибыли и уровень рентабельности, финансовое состояние предприятия и его платежеспособность, темпы расширенного воспроизводства, уровень закупочных цен на продукцию.

Анализ себестоимости является одним из основных этапов исследования финансово – хозяйственной деятельности предприятия, поскольку здесь необходимо учитывать все факторы, влияющие на себестоимость, выявить пути их снижения, так как от затрат в конечном итоге зависит цена продукции, объем реализации и прибыль предприятия.

Себестоимость исчисляют по 7- ми элементам затрат:

- затраты материальных ресурсов МЗ;

- топливные затраты ТЗ;

- энергетические затраты ЭЗ;

- амортизация основных фондов А;

- оплата труда работников (заработная плата ЗП);

- отчисления на социальные нужды СН;

- прочие денежные расходы ПДР.

В общем, виде себестоимость с, грн/ед. продуции, выражается формулой:

с=(МЗ+ТЗ+ЭЗ+А+ЗП+СН+ПДР)/Q. (4.5)

Расчет затрат сводим в табл. 4.2.

Таблица 4.2. Расходы по себестоимости

| Наименование | Удельный вес в общей себестоимости, % | Сумма затрат всего, тыс. грн. | Сумма затрат на 1тонну, грн/т |

| Материальные затраты: в том числе | 45,7 | 2665 | 114,72 |

| Материалы | 9,5 | 551 | 23,72 |

| Топливо | 4,0 | 231 | 9,94 |

| Электроэнергия | 23,9 | 1395 | 65,05 |

| Услуги производственного характера | 7,6 | 445 | 19,16 |

| Затраты связанные с использованием природных ресурсов | 0,7 | 43 | 1,85 |

| Затраты на оплату труда | 28,0 | 1630 | 70,17 |

| Отчисления на социальные нужды | 13,9 | 813 | 35,00 |

| Амортизация | 1,5 | 80 | 3,44 |

| Прочие расходы | 2,3 | 136 | 5,85 |

| Административные расходы | 7,5 | 439 | 18,90 |

| Расход на сбыт | 1,1 | 65 | 2,80 |

| Итого по себестоимости | 100 | 5828 | 250,88 |

К материальным затратам относятся денежные затраты на всевозможные материалы, потребляемые в ходе эксплуатационной деятельности предприятия. Принято выделять материалы трех основных групп: сырье, основные материалы и вспомогательные материалы.

Сырьем называется исходный материал, начальный полуфабрикат, поступающий на предприятие для технологической переработки.

Основные материалы - это та часть материалов, которая после всех переработок остается физической основой производимой конечной продукции предприятия.

Вспомогательными называют все остальные материалы, которые не входят в физический состав выпускаемой продукции, но необходима для ее производства.

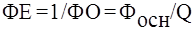

Выпуск продукции

Данные по выпуску продукции представлены в табл. 4.3.

Таблица 4.3

| 2000 г. | 2001 г. | 2002 г. | 2003 г. | 2004 г. | 2005 г. | |

| 1. Объем производства продукции, тыс. гр. | 28865,9 | 68261,6 | 55014,1 | 44213,4 | 38516,0 | 46771,2 |

| 1.2. Основная продукция, тыс.гр. | 28865,9 | 68261,6 | 55014,1 | 44213,4 | 38516,0 | 46771,2 |

| 1.3. Дополнительная продукция, тыс.гр. | - | - | - | - | - | - |

| 2. Производство в натуральном выражении, тонн | 212572 | 450903 | 354825 | 282672 | 228395 | 211368 |

| 2.1. Объем горной массы, тонн | 260729 | 547005 | 456681 | 360109 | 289029 | 245198 |

| 2.2. Объем переработанных руд, тонн | 175952 | 538354 | 453694 | 351923 | 262135 | 219877 |

| 2.3. Выпуск концентрата, тыс.гр. | 28865,9 | 68261,6 | 55014,1 | 44213,4 | 38516,0 | 46771,2 |

| СПРАВКА | ||||||||

| ВЫПОЛНЕНИЯ ОСНОВНЫХ ТЕХНИКО-ЭКОНОМИЧЕСКИХ ПОКАЗАТЕЛЕЙ | ||||||||

| ПО ОП "ШАХТА ПРОГРЕСС" ГП "ТОРЕЗАНТРАЦИТ" | ||||||||

|

| 24.05.2006 2:03 |

| 12 месяцев 2005 года | |||||

| соответствующий период | план | факт | % | +/- | +/- к соответствующему периоду | |||

| 1 | Рядовой уголь | тонн | 289029 | 500000 | 245198 | 49,0 | -254802 | -43831 |

| 2 | Готовая угольная продукция | тонн | 228395 | 411000 | 211368 | 51,4 | -199632 | -17027 |

| 3 | Готовая угольная продукция | т. грн. | 38516 | 90507 | 46771,2 | 51,7 | -43736 | 8255,2 |

| 4 | Переработка | тонн | 262135 | 500000 | 219877 | 44,0 | -280123 | -42258 |

| 5 | Продукты обогащения | тонн | 212451 | 411000 | 186874,6 | 45,5 | -224125 | -25576,4 |

| 6 | Выход продуктов обогащения | % | 81 | 82,2 | 84,9 | 103,3 | 2,7 | 3,9 |

| 7 | Зольность горной массы | % | 28,7 | 26 | 25,9 | 99,6 | -0,1 | -2,8 |

| 8 | Товарная продукция в натуральном выражении | тонн | 228395 | 411000 | 211368 | 51,4 | -199632 | -17027 |

| 9 | Товарная продукция в оптовых ценах | т. грн. | 38516 | 90507 | 46771,2 | 51,7 | -43736 | 8255,2 |

| 10 | Оптовая цена товарной угольной продукции | грн. | 168,64 | 220,21 | 221,28 | 100,5 | 1,07 | 52,64 |

| 11 | Объем реализации в натуральном выражении | тонн | 227144 | 411000 | 212267 | 51,6 | -198733 | -14877 |

| 12 | Объем реализации в оптовых ценах | т. грн. | 383146 | 90507 | 46807,7 | 51,7 | -43699 | -336338 |

| 13 | Рабочие дни шахты | дни | 365 | 355 | 363 | 102,3 | 8 | -2 |

| 14 | Среднесуточная добыча | тонн | 793 | 1408 | 674 | 47,9 | -734 | -119 |

| 15 | Добыча из очистных действующих забоев | тонн | 289029 | 496480 | 238758 | 48,1 | -257722 | -50271 |

| 16 | Выполнение плана добычи по |

|

|

|

|

|

|

|

|

| участок №1 | тонн | 10730 | 62680 | 62455 |

|

|

|

|

| участок №2 | тонн | 213544 | 270055 | 168603 | 62,4 | -101452 | -44941 |

|

| участок №6 | тонн | 64755 | 163745 | 7700 | 4,7 | -156045 | -57055 |

| 17 | Среднедействующее количество очистных забоев | заб | 2,6 | 2,6 | 2,1 | 80,8 | -0,5 | -0,5 |

| 18 | Среднедействующее подвигание очистной линии забоя | м | 17,6 | 39,2 | 16,4 | 41,8 | -22,8 | -1,2 |

| 19 | Нагрузка на очистной забой | тонн | 307 | 632 | 319 | 50,5 | -313 | 12 |

| 20 | Нагрузка на КМЗ | тонн | 307 | 632 | 319 | 50,5 | -313 | 12 |

| 21 | Пройдено подготавливающих выработок - Всего: | м | 2707 | 4399 | 2465 | 56,0 | -1934 | -242 |

| 22 | в т.ч. вскрывающих и подготовительных | м | 1107 | 2799 | 865 | 30,9 | -1934 | -242 |

| 23 | из них ГПР | м | 383 | 1220 | 321 | 26,3 | -899 | -62 |

| 24 | Темпы вскрывающих и подготав. | м | 17,3 | 38,9 | 18,8 | 48,3 | -20,1 | 1,5 |

| 25 | Численность трудящихся | чел. | 1599 | 2083 | 1509 |

| -574 | -90 |

|

| в т.ч. ППП | чел. | 1497 | 1975 | 1432 |

| -543 | -65 |

|

| из них рабочих по добыче | чел. | 1288 | 1732 | 1216 |

| -516 | -72 |

|

| из них подземных рабочих | чел. | 908 | 1295 | 845 |

| -450 | -63 |

|

| численность ГРОЗ | чел. | 240 | 261 | 203 |

| -58 | -37 |

|

| численность проходчиков | чел. | 68 | 118 | 56 |

| -62 | -12 |

|

| численность крепильщиков | чел. | 45 | 111 | 51 |

| -60 | 6 |

|

| численность на поверхностных работах | чел. | 380 | 437 | 371 |

| -66 | -9 |

|

| численность служащих | чел. | 209 | 243 | 216 |

| -27 | 7 |

| 26 | Производительность труда рабочего | т/мес | 14,5 | 21,5 | 21,7 | 100,9 | 0,2 | 7,2 |

| 27 | Производительность труда ГРОЗ | т/вых | 5,4 | 11,9 | 8,6 | 72,3 | -3,3 | 3,2 |

| 28 | Фонд оплаты всего персонала | т. грн. | 979,5 | 2470,6 | 1720,5 | 69,6 | -750,1 | 741 |

| 29 | Скорректированный фонд оплаты всего персонала | т. грн. | 0 | 2024,3 | 1720,5 |

| -303,8 | 905,6 |

| 30 | Средняя зарплата всего персонала | грн. | 649,7 | 1261,2 | 1125,98 | 89,3 | -135,22 | 476,28 |

| 31 | Среднемесячная зарплата 1 ППП | грн. | 612,8 | 1297,8 | 1156,03 | 89,1 | -141,77 | 543,23 |

|

| в т.ч. рабочего | грн. | 640,4 | 1243,8 | 1090,83 | 87,7 | -152,97 | 450,43 |

| 32 | Себестоимость 1 тонны угля | грн.коп. | 227,07 | 283,2 | 250,88 |

| -32,32 | 23,81 |

| 33 | Себестоимость готовой продукции | т. грн. | 2837 | 8241 | 5828 |

| -2413 | 2991 |

| 34 | Среднедействующая линия забоя | м | 365 | 390 | 388 | 99,5 | -2 | 23 |

| 35 | Производительность труда проходчика | м | 1,14 | 0,93 | 1,23 | 132,3 | 0,3 | 0,09 |

| 36 | Производительность проходчика | м/вых | 0,074 | 0,059 | 0,09 | 152,5 | 0,031 | 0,016 |

Выбор кабеля и аппаратов высокого напряжения (6 кВ)

Выбор кабеля напряжением 6 кВ

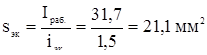

а) Выбор кабеля по нагреву рабочим током:

. (5.140)

. (5.140)

Согласно ПУЭ по табл. Выбираем кабель: СБН-6 3х10

б) Выбор кабеля по экономической плотности тока:

. (5.141)

. (5.141)

Принимаем кабель: СБН 3х25

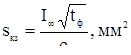

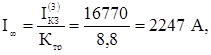

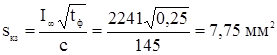

в) Выбор кабеля по нагреву токов КЗ:

, (5.142)

, (5.142)

(5.143)

(5.143)

. (5.144)

. (5.144)

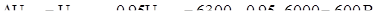

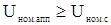

г) Проверка кабеля по дополнительной потери напряжения:

, (5.145)

, (5.145)

, (5.146)

, (5.146)

Окончательно принимаем кабель марки:

СБН 3х50 (по  ).

).

Выбор КРУ-6(10) кВ

Аппаратуру управления и защиты выбираем по 3-м параметрам:

а) По номинальному напряжению:

. (5.147)

. (5.147)

Принимаем КРУВ-6

.

.

б) По номинальному току аппарата:

; (5.148)

; (5.148)

.

.

Принимаем КРУВ-6

.

.

в) По отключающей способности

. (5.149)

. (5.149)

К установке принимаем КРУВ-6 с выключателем типа ВЭМ-6-40/40

Автоматизация

Специальный вопрос

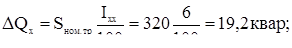

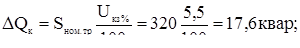

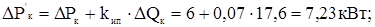

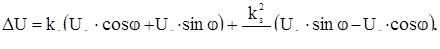

Примеры расчетов экономии электроэнергии различных мероприятий

Пример № 1

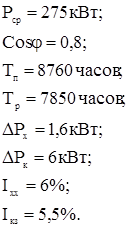

Определить потери мощности электроэнергии, напряжения в силовом трансформаторе ТМ 320/6 при:

А также приведенные потери активной мощности.

Решение

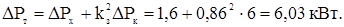

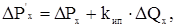

1. Определим потери активной мощности в трансформаторе:

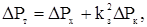

(7.15)

(7.15)

где  - активные потери холостого хода при номинальном напряжении;

- активные потери холостого хода при номинальном напряжении;

- активные нагрузочные потери;

- активные нагрузочные потери;

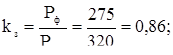

- коэффициент загрузки;

- коэффициент загрузки;

(7.16)

(7.16)

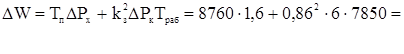

2. Определим потери электроэнергии в трансформаторе:

(7.17)

(7.17)

где  - годовое число часов работы трансформатора ;

- годовое число часов работы трансформатора ;

- годовое число часов работы трансформатора с номинальной нагрузкой;

- годовое число часов работы трансформатора с номинальной нагрузкой;

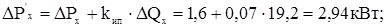

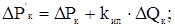

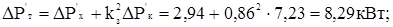

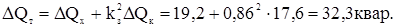

3. Опредим приведенные потери активной мощности:

(7.18)

(7.18)

где  - приведенные потери холостого хода;

- приведенные потери холостого хода;

(7.19)

(7.19)

где  - коэффициент изменения потерь;

- коэффициент изменения потерь;  =0,07

=0,07

(7.20)

(7.20)

- приведенные потери короткого замыкания;

- приведенные потери короткого замыкания;

где

Потери активной мощности:

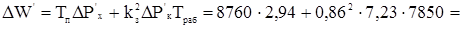

4. Определим приведенные потери электроэнергии:

(7.21)

(7.21)

Определим потери напряжения во вторичной обмотке трансформатора:

(7.22)

(7.22)

где:

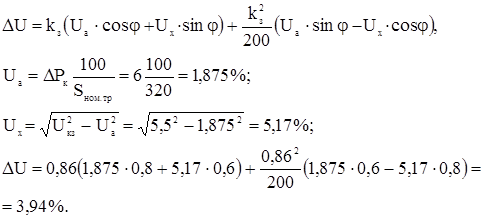

Пример №2

Конвейерная установка оборудована тремя асинхронными двигателями мощностью по 100 кВт и работает со значением Км=0,5 (Tм=Tх=10 часов в сутки) и средней загрузкой, равной  =0,25).

=0,25).

В результате устройства загрузочного, бункера, удалось исключить работу конвейера вхолостую, т.е. Tх~0 (kМ=1), а среднюю загрузку повысить до значения  2=0,8. Определить ожидаемую годовую экономию электроэнергии при условии, что суточное потребление электроэнергии установкой до устройства бункера составляло

2=0,8. Определить ожидаемую годовую экономию электроэнергии при условии, что суточное потребление электроэнергии установкой до устройства бункера составляло  Число дней работы установки в году равно 300.

Число дней работы установки в году равно 300.

Решение

При  1=0,25 и kМ=0,5 по графику определяем КW1=2,02.

1=0,25 и kМ=0,5 по графику определяем КW1=2,02.

При  2=0,8и kМ=1 по графику определяем КW2=1,04.

2=0,8и kМ=1 по графику определяем КW2=1,04.

Определяем коэффициенты определяются КW

КW1=  и КW2=

и КW2=  , (7.23)

, (7.23)

следовательно,  =(КW2·

=(КW2·  )/КW1, т.е.

)/КW1, т.е.

=1,04·3000/2,02=1545 кВт·ч/сут.

=1,04·3000/2,02=1545 кВт·ч/сут.

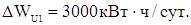

Ожидаемая годовая экономия электроэнергии:

=(

=(  -

-  )·300=(3000-1545)· 300=436500 кВт·ч (7.24)

)·300=(3000-1545)· 300=436500 кВт·ч (7.24)

Пример №3

В результате реконструкции цеха возможна замена 100 ламп накаливания мощностью 200 Вт каждая на 60 люминесцентных ламп мощностью 80 Вт при условии сохранения расчетной освещенности рабочих мест.

Определить ожидаемую экономию электроэнергии, если значения: КС=0,95 и ТОС=4000 ч.

Решение

Определяем выражение значение  :

:

=(nС·PC - nу·Pу)=100·0,2 - 60·0,08 = 15,2 кВт (7.25)

=(nС·PC - nу·Pу)=100·0,2 - 60·0,08 = 15,2 кВт (7.25)

Ожидаемая годовая экономия электроэнергии:

=

=  ·КС·TОС = 15,2·0,95·4000 = 57760 кВт·ч (7.26)

·КС·TОС = 15,2·0,95·4000 = 57760 кВт·ч (7.26)

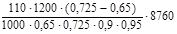

Пример № 4

Для повышения к.п.д. вентиляторной установки сняты лопатки с одного колеса двухступенчатого вентилятора, а на другом увеличен угол установки лопаток от  1=25° до

1=25° до  2=35°, обеспечивающей необходимую подачу вентилятора Q = 110 м3/с и давление H =1200 Па. Значение к.п.д. вентилятора изменилось при этом от

2=35°, обеспечивающей необходимую подачу вентилятора Q = 110 м3/с и давление H =1200 Па. Значение к.п.д. вентилятора изменилось при этом от  1=0,65 до

1=0,65 до  2=0,725,

2=0,725,  Д=0,9,

Д=0,9,  С=0,95. Определить ожидаемую годовую экономию электрической энергии по шахте.

С=0,95. Определить ожидаемую годовую экономию электрической энергии по шахте.

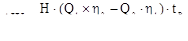

Решение.

Рассчитанная ожидаемая годовая экономия электрической энергии составит:

=

=  =215240 кВт·ч. (7.27)

=215240 кВт·ч. (7.27)

Общие положения

Вопрос о проведении энергоаудита предприятия обычно решается непосредственно с руководством организации, заинтересованной в повышении своей экономической эффективности. Первый контакт рекомендуется устанавливать непосредственно с ее ответственным руководителем.

Проводится начальное ознакомление с системой генерирования, распределения и энергопотребления на предприятии, выявляются места нерационального энергопотребления, оценивается потенциал энергосбережения, намечается состав бригады энергоаудита и оценивается объем предполагаемой работы. Как правило, энергообслуживающий персонал предприятия хорошо знает различие проектной и исполнительной схем энергоснабжения, нарушение правил эксплуатации установленного энергетического оборудования, ведущие к дополнительным потерям энергии, имеет свое видение решения проблемы энергосбережения. Персонал предприятия лучше всех знает сложившуюся реальную картину на предприятии и должен понять, что выявление нерациональных энергопотерь не приведет к штрафным для него санкциям. Энергоаудитор – представитель не карающей, а помогающей организации.

Собирается информация по энергопотреблению за прошедшие периоды времени. Сбор, и накопление информации рекомендуется производить с использованием стандартных форм.

Общее энергопотребление организацией различных энергоносителей (как правило, отражаемое в финансовой отчетности предприятия в разделе оплаты энергоносителей) разбивается по отдельным цехам, группам технологических процессов, отдельным основным процессам и установкам, видам продукции (как составляющие себестоимости). Этот ознакомительный этап завершается формированием таблицы энергопотребления. При этом используются стационарные средства учета предприятия, проводятся дополнительные измерения в узловых точках предприятия с помощью переносных приборов, используются расчетные методы.

Опытный энергоаудитор, которым, как правило, является специалист энергоснабженец, может быстро выявить места возможной экономии энергии по:

- завышенным температурам уходящих газов и разогретых поверхностей, свидетельствующих о наличии плохой теплоизоляции;

- низкому значению cosφ асинхронного электропривода, свидетельствующему о его недогрузке и неэкономичном режиме работы системы.

Все выявленные возможности экономии энергии должны быть внесены в перечень рекомендаций с указанием приоритета на реализацию. Определяемому технико-экономическим расчетом.

Возможности решения по экономии ТЭР, имеющие более высокий приоритет по условию экономической эффективности, прорабатываются более детально технически, организационно и экономически. Отчет по энергоаудиту передается руководству предприятия.

Предварительно целесообразно провести его обсуждение с сотрудниками предприятия, которые имеют отношение по характеру их служебной деятельности к энергосбережению и реализации энергосберегающих предложений, учесть их критические замечания и получить их поддержку. Важно своевременно, без проволочек передать отчет, так как при переносе сроков принятия решения теряется эффект новизны и увеличивается вероятность принятия руководством отрицательного решения по реализации энергосберегающих мероприятий.

В настоящее время уже издано большое количество методической литературы по энергоаудиту. Не смотря на то, что многие методики существенно отличаются, порядок проведения энергетического обследования предприятия можно представить следующим образом:

1. -Энергоаудит электротехнических и электромеханических систем;

- анализ системы электроснабжения и электропотребления;

- анализ режимов работы трансформаторных подстанций;

- анализ системы КРМ;

- обследование основного электропотребляющего оборудования;

- обследование системы освещения;

- электробаланс и оценка потерь в системе электроснабжения.

2. – Энергоаудит теплотехнических и технологических систем;

- анализ тепловых схем;

- аудит котельной;

- обследование систем отопления;

- тепловой баланс;

- анализ режимов работы холодильного оборудования;

- анализ режимов работы систем водоснабжения и канализации;

- обследование компрессорного оборудования, системы разводки сжатых газов.

Результаты труда «Энергоаудитора» во многом зависят от профессиональных навыков его специалистов.

Профессиональные навыки подразумевают знание технических, экономических и управленческих аспектов, а также техники безопасности.

Проблемой, как правило, является отсутствие на предприятиях внутреннего учета. Поэтому аудиторская организация должна быть оснащена комплектом портативного измерительного оборудования, позволяющего фиксировать фактическое энергопотребление без врезки в обследуемые системы и без остановки работающего оборудования.

Определив и решив общие вопросы энергоаудита, необходимо разобрать подробнее этапы его проведения.

Заключение

В данном дипломном проекте были рассмотрены вопросы по электрификации и автоматизации технологических процессов применительно к условиям ГП «Торезантрацит».

В дипломном проекте были рассмотрены общая и специальная части. В общей части были рассмотрены: технология горного производства, охрана труда, механическое оборудование и технико-экономические показатели. В специальном вопросе были рассмотрены: автоматизированный электропривод, электроснабжение и электрооборудование, автоматизация, специальный вопрос, энергоаудит.

Были произведены различные расчеты и анализы, исходя, из которых были выбраны способы и мероприятия, обеспечивающие экономию электроэнергии на горном предприятии.

Аннотация

Данный дипломный проект «Электрификация и автоматизация технологических процессов применительно к условиям ГП «Торезантрацит»» состоит из двух частей: общая часть и специальная часть. В общей части рассматриваются: горная технология, механическое оборудование, охрана труда и экономика. В специальной части: автоматизированный электропривод, электроснабжение и электрооборудование, автоматизация, технико-экономические показатели, энергоаудит и специальный вопрос. В специальном вопросе разработаны способы и мероприятия, обеспечивающие экономию электроэнергии ГП «Торезантрацит».

The summary

The given degree project « Electrification and automation of technological processes with reference to conditions ME « Torezantratcit»» consists of two parts: the general part and a special part. In the general part are considered: mountain technology, the mechanical equipment, a labour safety and economy. In a special part: the automated electric drive, electrosupply and an electric equipment, automation, technical and economic parameters, enrgyaudit and a special question. In a special question ways and the actions providing economy of electric power ME «Torezantratcit» are developed.

Содержание

Введение

1. Горно-технологическая часть

1.1 Геология

1.2 Расчет нагрузки на очистной забой

2. Механическое оборудование

2.1 Механическое оборудование 9-й южной лавы

2.2 Подземный транспорт

2.3 Подъемные установки

3. Охрана труда

3.1 Анализ опасностей и вредности в условиях шахты «Прогресс» ГП «Торезантрацит»

3.2 Противоаварийная защита

3.3 Телефонная связь

4. Технико-экономические показатели

4.1 Анализ основных показателей деятельности предприятия

4.2 Анализ основных фондов

4.3 Анализ себестоимости

4.4 Выпуск продукции

5. Электроснабжения и электрооборудование

5.1 Расчет внешнего электроснабжения

5.2 Расчет схемы электроснабжения подземного участка

6. Автоматизация

6.1 Общие сведения и основные задачи автоматизации

6.2 Системы автоматизации подъемных машин с приводом постоянного тока

6.3 Принцип работы схемы автоматизированного управления подъемной установки

7. Специальный вопрос

7.1 Электрические сети. Мероприятия по экономии электроэнергии

7.2 Экономия электроэнергии в силовых трансформаторах

7.3 Сокращение числа трансформации

7.4 Экономия электроэнергии в кабельных сетях

7.5 Экономия электроэнергии в осветительных установках и сетях

7.6 Экономия электроэнергии при компенсации реактивной мощности

7.7 Мероприятия по экономии электроэнергии вентиляторных установках

7.8 Дополнительные рекомендации по экономии электроэнергии

7.9 Примеры расчетов экономии электроэнергии различных мероприятий

8. Энергоаудит и энергосбережение

8.1 Общие положения

8.2 Первый этап энергоаудита – оценка энергопотребления и затрат

8.3 Второй этап энергоаудита – оценка энергетических потоков

Заключение

Список используемой литературы

Введение

Горнодобывающая промышленность является одной из развивающихся промышленностей. На промышленных предприятиях ведется постоянный учет расхода электроэнергии, разработка способов и мероприятий обеспечивающих экономию электроэнергии. Система электроснабжения проектируется в соответствии с требованиями и нормами ПТЭ и ПТБ, при этом закладываются условия энергетической экономичности.

Доля энергетической составляющей в себестоимости незначительна, экономное расходование электроэнергии дает возможность выработать дополнительную продукцию, в то время как ущерб при недоотпуске энергии во много раз превышает ее стоимость. Поэтому экономии электроэнергии на промышленных предприятиях следует уделять пристальное внимание. Этой актуальной проблеме посвящен дипломный проект на тему «Электрификация и автоматизация технологических процессов применительно к условия ГП «Торезантрацит».

Горно-технологическая часть

Геология

Общие географические и административные сведения о районе

Шахта «Прогресс» ныне состоящая как отдельное предприятие в Государственной холдинговой компании «Торезантрацит» Министерства Топлива и Энергетики Украины была сдана в эксплуатацию в 1974 году. Строительство ее в связи с отсутствием средств на строительство продолжалось 23 года вместо запланированных 17.

Основной целью ее строительства с введением в эксплуатацию была потребность в высококачественном антраците, как составной частью металлургического процесса и других хозяйственно-бытовых нужд. И как следствие появление новых рабочих мест и соответствующей инфраструктуры.

В административном отношении район шахты «Прогресс» расположен в пределах г.Тореза и Шахтерском районе Донецкой области.

Недра района принадлежат Государственной Холдинговой Компании "Торезантрацит" Министерства Топлива и Энергетики Украины.

На территории шахтного поля расположены населенные пункты - поселки шахт "Красная звезда", №3-бис, № 9 г.Тореза. Через участок проходит железнодорожная магистраль "Илловайск - Дебальцево" со станцией Торез и сетью подъездных путей. Участок покрыт сетью асфальтированных дорог. Источником электроэнергии служат линии электропередач системы "ДонбассЭнерго ".

Водоснабжение осуществляется водоводами из канала Северский Донец - Донбасс, за счет Грабовского водохранилища. В орогидрографическом отношении оцениваемый район расположен на южном склоне Главного Донецкого водораздела, в бассейне р. Крынки - правого притока р. Миус.

Поверхность представляет собой всхолмленную степную равнину, рассеченную балками Прищепина, Филипова, Глухая, Запорожская и их строгами. Максимальная абсолютная отметка поверхности - плюс 320,8 м; минимальная - плюс 164,4 м.

Климат района

Климат района умеренно-континентальный. Среднегодовая температура составляет +8.30ºС. Минимальная температура наблюдается в январе, максимальная в июне. Среднегодовое количество осадков составляет 170мм, из них большая часть выпадает в ноябре-январе, минимальное количество осадков в этом районе выпадает в сентябре и в марте.

Гидрогеологическая характеристика шахтного поля

На оцениваемой площади подземные воды содержатся в породах четверичного и каменноугольного возрастов. В четверичных отложениях выдержанного горизонта нет, вода содержится в основном в опесоченных прослоях суглинков. Водоотдача их невелика, обычно при каптировании горизонта получают незначительные дебиты порядка 0,5÷0,7м3/ч. В обводнении горных выработок он практически участия не принимает.

Основные водоносные горизонты, оказывающие влияние на обводнение горных выработок, приурочены в основном к песчаникам и реже известнякам карбона. Циркуляция подземных вод происходит в основном по открытым трещинам в этих породах. Пористость водоносных пород, благодаря небольшим величинам, не оказывает большого влияния на их водоотдачу. Величина ее для песчаников с глубиной снижается от 4,21% (глубина 100 м) до 2,79 % (глубина 1100÷1200 м), а у известняков соответственно от 4,76% до 2,25%.

В связи с этим по условиям накопления и циркуляции подземные воды карбона преимущественно пластово-трещинного типа. Благодаря переслаиванию водоносных пород с водоупорами и наклонному залеганию пород они обладают напором, величина которого различная и связана с условиями и глубиной залегания водоносных горизонтов. В отдельных случаях пьезометрические уровни вскрываемых скважинами горизонтов устанавливается выше земной поверхности.

Геологическая характеристика пластов h8 и h7

В настоящее время основные очистные работы ведутся по пласту h8. Пласт h8 относится к числу наиболее мощных и выдержанных. Мощность пласта колеблется от 1,36 до 1,48, средняя мощность пласта равна 1,42м. Угол залегания пласта колеблется от 6º до 8º. Шахтой "Прогресс" разрабатывается двумя панелями - северной и южной. Уголь трещиноват. Эндогенные трещины имеют азимут падения 18÷30º при среднем расстоянии между трещинами 1÷2 см.

Непосредственная кровля пласта представлена алевролитами песчано-глинистыми (40 %), глинистыми (30 %) и песчаными (30 %).

Алевролит песчано-глинистый распространен в основном в центральной части шахтного поля, слагая кровлю пласта на северной и большей части южной панели. Незначительное распространение приурочено к западной части поля в южной половине его. Мощность его изменяется от 0,1 до 0,2 м.

Предел прочности на сжатие изменяется от 21,3 до 102,6 МПа при среднем значении 51,1 МПа. Коэффициент размягчения составляет в среднем 0,62; после водопоглощения прочность алевролита снижается почти на 40% . В очистных подготовительных выработках южной панели, на площадях с развитием зеркал скольжения по наслоению с расстоянием между ними 3÷2 см, сланец песчано-глинистый отслаивается в виде куполообразных вывалов до 3÷4 см, что осложняет ведение горных работ.

Куполообразные вывалы на северной панели редки, ложная кровля отмечена местами в I-й восточной лаве на незначительных площадях. Алевролит песчано-глинистый следует считать малоустойчивым (Б3).

Алевролит глинистый приурочен, в основном, к северо-западной части шахтного поля и площади южной панели. Мощность алевролита изменяется от 0,5 до 48,72 м.

Предел прочности на сжатие изменяется от 23,7 до 88,6 МПа при среднем значении 47,6 МПа, после водопоглощения составляет 26,0 МПа, т.е. уменьшается почти на 45%. В горных выработках шахты "Прогресс" кровля малоустойчива, сопровождается куполообразными вывалами, а на площадях, где глинистый алевролит обогащен углистым веществом, ложной кровли мощностью от 0,3 м до 0,6 м, реже 1,0 м.

В южной и юго-восточной частях шахтного поля наблюдается расщепление угольного пласта h8. Контур расщепления проходит в восточных лавах южной панели приблизительно на горизонте минус 550 м, а на западе около минус 650 м.

Верхняя угольная пачка мощностью 0,04÷0,07 м, постепенно удаляется от основной на расстояние 2,7м и более метров. Контур зоны расщепления имеет сложную конфигурацию. Междупластье в расщепленном интервале представлено глинистым алевролитом с обилием углистых включений. При ведении горных работ на площадях, где междупластье увеличивается более 0,5м, оно становится трудноподдерживаемым в горных выработках. Зона нерасщепленного пласта прослеживается на северном крыле и центральной части шахтного поля. Алевролит глинистый относится к неустойчивым породам (Б2).

Алевролит песчаный распространен, в основном, в западной части южной половины шахтного поля и в меньшей мере на востоке северной половины его. Предел прочности на сжатие изменяется от 33,6 до 98,9 МПа при среднем значении 61,1 МПа. После водопоглощения предел прочности изменяется от 35,2 до 58,7 МПа при среднем значении 44,6 МПа, прочность сланца уменьшается при этом на 27% алевролит песчаный относится среднеустойчивому (Б4).

Основная кровля представлена преимущественно сланцем песчаным в меньшей мере глинистым и песчано-глинистым алевролитами. Алевролит песчаный по своим прочностным характеристикам (σсж=70,6 МПа) относится к труднообрушаемым породам, но учитывая наличие трещиноватости и резких контактов по слоям, следует считать его среднеобрушающимся (А 2). Алевролит глинистый основной кровли относится к легкообрушающимся (А1). Песчано-глинистый алевролит и перемещающиеся породы (алевролит песчаный и глинистый) основной относится к породам средней обрушаемости (А 2).

Почва пласта представлена алевролитом песчаным (92%), песчаником (3,5%), алевролитом глинистым (3%) и песчано-глинистым (1,5%).

Алевролит песчаный имеет предел прочности на сжатие от 16,3 до 125,7 МПа при среднем значении 50,0 МПа. Коэффициент размягчения составляет 0,64.

В горных выработках шахты "Прогресс" наблюдается интенсивное пучение почвы. Наряду с большой глубиной разработки (900÷1200 м) на процесс пучения влияет увлажнение (на южном крыле шахтного поля) и приближение ниже залегающего угольного прослоя мощностью 0,20÷0,30 м, к пласту h8 на расстояние 0,45÷2,0 м и более.

В очистных выработках пучение почвы наблюдается незначительно и существенного влияния на процесс угледобычи не оказывает. В подготовительных выработках пучение почвы происходит в среднем на 0,2 м в месяц. Оно вызывает деформации крепи и уменьшение сечения подготовительных выработок. В связи с этим каждые 5-6 месяцев выработки перекрепляются с подрывкой вспученных пород на величину в среднем до 1,3 м для глубин разработки 800÷900м.

Алевролит песчаный мощностью от 1,0 до 16,2 м прослеживается в почве пласта на отдельных локальных площадях. Предел прочности на сжатие изменяется от 73,3 до 173,9 МПа. По данным физико-механических испытаний песчаник следует считать устойчивым (П3).

Алевролит глинистый относится к неустойчивому (П1) с пределом прочности на сжатие 65,3 МПа, будет образовывать ложную почву на мощность до 0,20 м, склонный к пучению.

Алевролит песчано-глинистый относится к среднеустойчивому (П2), а при увлажнении - к неустойчивому (П1). Предел прочности на сжатие составляет от 29,3 до 54,9 МПа.

Границы, запасы полезного ископаемого и вскрытие шахтного поля

Поле ш."Прогресс" вскрыто 2 центральносдвоенными (главным скиповым и вспомогательным клетевым) и 2 фланговыми (северный и южный) стволами.

В настоящее время по отрабатываемому пласту h8 принята проектом панельная схема подготовки с нисходящим порядком отработки лав.

В южной панели поле отрабатывается столбами по восстанию, в северной панели восточное поле - столбами по восстанию, а западное поле - столбами по простиранию. Размеры панелей составляют 2500 - 3500 м по простиранию и 1500 -1800 м по падению.

Технические границы шахты приняты согласно протоколу согласования с государственной холдинговой компанией "Торезантрацит" и указаны на ситуационном плане поверхности.

Вентиляция шахты

Проветривание всех подземных выработок осуществляется за счет общешахтной депрессии. Схема проветривания шахты - центральная, способ проветривания - нагнетательный.

Режим работы вентиляторов непрерывный, обязательным условием считается наличие резервного вентилятора. Главные вентиляторные установки ВОД-40 в количестве 2-х штук установлены в устье наклонного ствола.

Технологический комплекс на поверхности

Технологический комплекс на поверхности и на основной промплощадке представлен следующими зданиями и сооружениями:

- административно-бытовым комбинатом;

- надшахтным зданием скипо-клетевого ствола;

- надшахтным зданием вспомогательного ствола;

- открытым складом угля;

- подвесной канатной дорогой;

- котельной;

- галереями;

- складом крепежных материалов и другими вспомогательными зданиями и сооружениями.

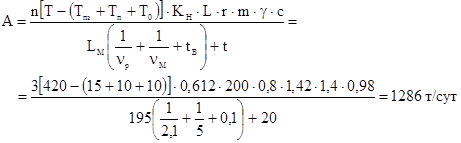

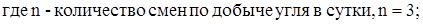

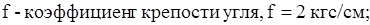

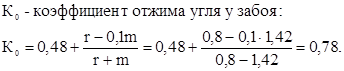

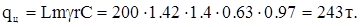

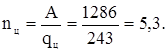

Расчет нагрузки на очистной забой

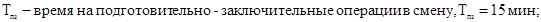

Используя учебное пособие для бакалавров технических наук «Подземная разработка пластовых месторождений» производим расчет нагрузки на очистной забой для выбранных типов комбайнов.

Тип механизированного комплекса: 2МКД-90.

Тип выемочной машины: РКУ-10.

Средняя нагрузка на очистной забой, оборудованный комбайном РКУ-10 с механизированной крепью:

(1.1)

(1.1)

Тп - суммарное время учитываемых технологических перерывов в смену, Тп=10мин;

;

;

;

;

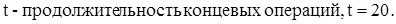

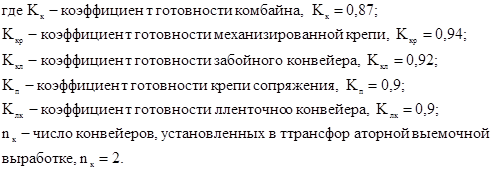

Коэффициент надежности технологической схемы:

(1.2)

(1.2)

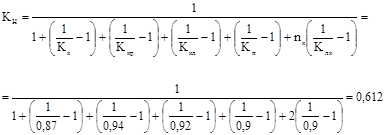

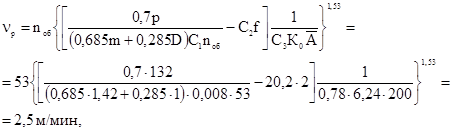

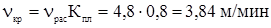

Рабочая скорость подачи комбайна:

(1.3)

(1.3)

С2 = 20,2 – для хрупких весьма, весьма хрупких углей;

(1.4)

(1.4)

Сопротивляемость угля резанию:

. (1.5)

. (1.5)

Полученная скорость подачи комбайна проверяется по скорости передвижения крепи  :

:

, (1.6)

, (1.6)

Принимаем  .

.

Определяем количество угля, добываемого с одного цикла:

(1.7)

(1.7)

Определяем количество циклов в сутки:

(1.8)

(1.8)

Общая организация работ

Режим работы шахты принимаем в соответствии с нормами проектирования. Режим работы шахты, участков служб предприятия, прежде всего, определяется режимом работы очистных забоев подземного транспорта, подъема и технологического комплекса. Участки водоотлива, вентиляции и энергетические работают в непрерывном режиме, что является необходимым условием жизнедеятельности шахты.

Шахта Прогресс работает по непрерывной рабочей неделе с одним общим

выходным днем. Режимы работы добычных участков 4 смены по 6 часов каждая. При этом первая смена является ремонтной и 3 смены по добыче угля. См. график организации работ в очистном забое (табл. 1.1).

Таблица 1.1. График выходов рабочих в очистном забое оборудованным механизированным комплексом 2МКД-90

| Профессия | Число рабочих в смену | I смена | II смена | III смена | IV смена | Число рабочих в сутки | |||

| I | II | III | IV | с 8 до 19 | с 14 до 19 | с 20 до 1 | с 2 до 8 | ||

| Машинист комбайна | 1 | 1 | 1 | 1 | 4 | ||||

| Помощник машиниста | - | 1 | 1 | 1 |

| 3 | |||

| ГРОЗ

| 8 | 7 | 7 | 7 | 29 | ||||

| Электросле- сарь | - | 1 | 1 | 1 |

| 3 | |||

| Электросле- сарь по ремонту | 7 | - | - | - |

|

|

| 7 | |

| ГРП

| 8 | 1 | 1 | 1 | 11 | ||||

| Всего | 24 | 11 | 11 | 11 | 57 | ||||

Технико-экономические показатели представлены в табл. 1.2.

Таблица 1.2. Технико-экономические показатели

| № п/п | Наименования показателей | Ед. измерения. | Кол-во |

| 1 | Длина лавы | м | 180 |

| 2 | Мощность пласта | м | 1,42 |

| 3 | Угол падения пласта | град. | 6-8º |

| 4 | Длина ниши | м | 6 |

| 5 | Механизированная крепь | 2МКД-90 | |

| 6 | Комбайн | РКУ-10 | |

| 7 | Глубина захвата | м | 0,63 |

| 8 | Число циклов в сутки | 5 | |

| 9 | Продвигание забоя в сутки | м | 3,15 |

| 10 | Шаг передвижения крепи | м | 0,63 |

| 11 | Суточная добыча из очистного забоя | т/сут. | 1286 |

| 12 | Производительность труда рабочего На выход по очистному забою | т/вых. | 35,7 |

Дата: 2019-12-22, просмотров: 398.