Содержание

1 Введение. 3

2 Краткое описание контроллера МИК-51. 4

3 Краткое описание SCADA системы Trace Mode 6. 7

4 Краткое изложение принципов сопряжения контроллеров и SCADA систем.. 11

5 Краткое описание шины Modbus. 12

6 Краткое описание OPC.. 15

7. Практическая ре ализация связи контроллера и SCADA-системы.. 17

7.1 Создание программы для контролера Микрол. 17

7.1.1 Запуск программу Alfa. 17

7.1.2 Создание блоков для кнопок. 17

7.1.3 Создание блоков для лампочек. 18

7.1.4 Запись программы в контролер. 19

7.2 Конфигурирование OPC Server. 22

7.2.1 Запуск «MOPC». 22

7.2.2 Конфигурирование сервера. 22

7.2.3 Конфигурируем пространство имен сервера. 24

7.2.4 Проверка правильности конфигурирования. 29

7.3 Разработка системы управления в Trace Mode 6. 31

7.3.1 Запуск Trace Mode. 31

7.3.2 Создание средств для отображения состояния кнопок. 31

7.3.3 Настройка «Источника/Применика». 32

7.3.4 Привязка элементов «Экрана» с источником.. 34

7.3.5 Запуск программы.. 38

7.3.6 Создание средств для отображения состояния лампочек. 39

7.3.7 Создание источник для лампочки. 40

7.3.8 Привязка элементов «Экрана» с источником.. 42

7.3.9 Запуск программы. 45

Литература: 47

Введение

Для успешного управления сложными технологическими процессами современному предприятию необходимо иметь специализированную систему диспетчерского контроля, сбора и обработки данных (SCADA) человеко-машинного интерфейса (HMI или ЧМИ).

Так как без промышленных контроллеров SCADA-система малоприменима, очень важно наладить информационный обмен между ними. Для этого существуют стандарты промышленных сетей (шин). Так как не всегда SCADA-система поддерживает нужный тип контроллера, для их связи применяют OPC, который является своего рода мостом между промысленной шиной и конкретным контроллером.

Краткое изложение принципов сопряжения контроллеров и SCADA систем

SCADA система является центром сбора, обработки и визуализации информации. Но непосредственное управление технологическими процессами производится Промышленными Контроллерами. Для правильной работы системы необходим обмен данными между SCADA и Контроллерами. Эту задачу выполняют промышленные сети и шины.

В общем случае производители контроллеров выпускают драйверы для работы их контроллеров с теми или иными шинами обмена данными. Если же механизмов работы с нужной шиной не предусмотрено можно использовать OPC.

OPC пока является наиболее эффективным средством сопряжения разнообразных контроллеров и SCADA-систем, отвечая за стандартные механизмы доступа приложений к данным технологических процессов по промышленным шинам DeviceNet, Fieldbus, Interbus, Profibus, VME/VXI и ряда других.

Данный текст содержит описание механизма объединения промышленного контроллера МИК-51 со SCADA системой Trace Mode 6 с помощью шины Modbus и OPC сервера.

Таблица 1-1. Кадр посылки Modbus RTU

где:

• адрес ведомого устройства — первое однобайтное поле кадра. Оно содержит адрес подчинённого устройства, к которому адресован запрос. Ведомые устройства отвечают только на запросы, поступившие в их адрес. Ответ также начинается с адреса отвечающего ведомого устройства, который может изменяться от 1 до 254. Адрес 0 используется для широковещательной передачи, его распознаёт каждое устройство;

• номер функции — это следующее однобайтное поле кадра. Оно говорит ведомому устройству, какие данные или выполнение какого действия требует от него ведущее устройство;

• данные — поле содержит информацию, необходимую ведомому устройству для выполнения заданной мастером функции или содержит данные, передаваемые ведомым устройством в ответ на запрос ведущего. Длина и формат поля зависит от номера функции;

• CRC — (контрольная сумма) заключительное двухбайтное поле кадра. Контрольная сумма завершает кадры запроса и ответа и применяется для проверки отсутствия ошибок в кадре посылки Modbus RTU.

Следует отметить, что поле CRC записывается младшим байтом вперёд. Алгоритм расчёта CRC может отличаться для разных устройств.

Адресация данных в протоколе Modbus RTU

Все операции с данными привязаны к нулю, каждый вид данных (регистр, выходное/входное значение) начинаются с адреса 0000.

Адресация к ячейке начинается с 1.

Например: Флаг номер 1 программируемого контроллера имеет адрес 0000 (указывается в поле "Адрес").

Флаг номер 127 (DEC) имеет адрес 0x007E hex (126 dec) (указывается в поле "Адрес").

Запоминающий регистр 40001 будет иметь адрес 0000 в поле "Адрес" команды. Потому что код операции уже содержит в себе необходимую информацию об адресе. Операции с этими регистрами имеют смещение Адрес_регистра - 40000 = Значение Используемое В Поле "Адрес". Тип адресации команд в дальнейшем будем помечать т.о.

| смещение | обозначение |

| -40000 | 4x |

| -10000 | 1x |

Запоминающий регистр 40108 будет иметь адрес 006B hex (107 dec)

Контроль ошибок в протоколе Modbus RTU

Во время обмена данными могут возникать ошибки двух типов:

• ошибки, связанные с искажениями при передаче данных;

• логические ошибки.

Ошибки первого типа обнаруживаются при помощи фреймов символов, контроля чётности и циклической контрольной суммы CRC-16-IBM (используется число-полином = 0xA001).

RTU фрейм

В RTU режиме сообщение начинается с интервала тишины равного времени передачи 3.5 символов при данной скорости передачи в сети. Первым полем затем передается адрес устройства.

Вслед за последним передаваемым символом также следует интервал тишины продолжительностью не менее 3.5 символов. Новое сообщение может начинаться после этого интервала.

Фрейм сообщения передается непрерывно. Если интервал тишины продолжительностью 1.5 возник во время передачи фрейма, принимающее устройство заканчивает прием сообщения и следующий байт будет воспринят как начало следующего сообщения.

Таким образом, если новое сообщение начнется раньше 3.5 интервала, принимающее устройство воспримет его как продолжение предыдущего сообщения. В этом случае устанавливается ошибка, так как будет несовпадение контрольных сумм.

Подробнее на сайте некоммерческой организации поддерживающей протокол шины Modbus: www.modbus.org

Краткое описание OPC

Технология связывания и внедрения объектов для систем промышленной автоматизации OPC (OLE for Process Control) предназначена для обеспечения универсального механизма обмена данными между датчиками, исполнительными механизмами, контроллерами, устройствами связи с объектом и системами представления технологической информации, оперативного диспетчерского управления, а также системами управления базами данных.

Производители аппаратных средств, пользуясь спецификацией OPC, имеют возможность разрабатывать единственный сервер OPC для обеспечения единственного и наиболее общего способа организации доступа к данным и передачи в адрес приложений-клиентов различных производителей программного обеспечения для промышленной автоматизации.

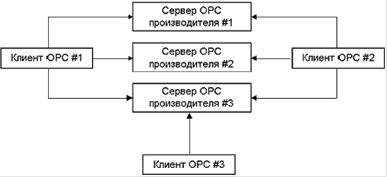

Структура взаимодействия между приложениями-клиентами и серверами OPC различных производителей показана ниже.

Опираясь на объектную технологию COM/DCOM, стандарт OPC фиксирует определенную модель взаимодействия между клиентом и сервером.

Базовым понятием этой модели является элемент данных (Item). Каждый элемент данных имеет значение, время последнего обновления (timestamp) и признак качества, определяющий степень достоверности значения. Значение может быть практически любого скалярного типа булево, целое, с плавающей точкой и т.п. или строкой (так называемый OLE VARIANT). Время представляется с 100-наносекундной точностью (FILETIME Win32 API). Реальная точность измерения времени обычно бывает хуже и, в общем случая, зависит от реализации сервера и аппаратуры. Качество это код, содержащий в себе грубую оценку UNCERTAIN, GOOD и BAD (неопределено, хорошее и плохое), а на случай плохой еще и расшифровку, например QUAL_SENSOR_FAILURE ошибка датчика.

Следующим вверх по иерархии является понятие группы элементов (OPC Group). Группа создается OPC-сервером по требованию клиента, который затем может добавлять в группу элементы (Items). Для группы клиентом задается частота обновления данных, и все данные в группе сервер старается обновлять и передавать клиенту с заданной частотой. Отдельно стоящих вне группы элементов быть не может. Клиент может создать для себя на сервере несколько групп, различающихся требуемой частотой обновления. Для каждого клиента всегда создается своя группа (кроме так называемых публичных групп), даже если состав элементов и частоты обновления совпадают. Отсоединение клиента приводит к уничтожению группы.

Наконец, на верхней ступеньке иерархии понятий находится сам OPC-сервер. Из всех

перечисленных (OPC-группа, OPC-элемент) он единственный является COM-объектом, все остальные объекты доступны через его интерфейсы, которые он предоставляет клиенту.

Программа ModBus OPC Server - далее «сервер», разработанная предприятием “МИКРОЛ” предназначена для автоматизации обмена информациией между приборами, производимыми предприятием “МИКРОЛ” и приложениями – клиентами на ЭВМ. «Сервер» реализует стандартный интерфейс доступа к данным ОРС Data Access 2.0 в соответствии со спецификацией OPC Data Access Custom Interface Specification 2.0.

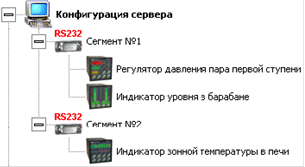

Для конфигурирования «сервера» предоставляется отдельная программа MOPC.EXE, посредством которой пользователь имеет возможность визуально спланировать конфигурацию «сервера», которая представляет собой двухуровневою структуру. Первый уровень – это конфигурация последовательных портов RS-232 установленных в ЭВМ, «сервером» поддерживается до 14 шт. (СОМ1-СОМ14). Второй уровень – конфигурация контроллеров подключенных через преобразователь интерфейсов RS-485↔RS-232 к портам ЭВМ. Пример конфигурации «сервера» представлен на рисунке.

Исходя из топологии сети RS-485 имеется возможность подключить до 32 приборов к одному блоку преобразования интерфейсов БПИ-485 (количество подключенных приборов к одному блоку преобразования интерфейсов может изменяться в зависимости от технических характеристик, самого преобразователя, но не более 255).

Также данной программой производится конфигурация пространства имен «сервера» в виде свободно конфигурируемой многоуровневой структуры.

Подробнее на сайте разработчика: www.microl.com.ua

Запуск программу Alfa

Запустите программу Alfa.

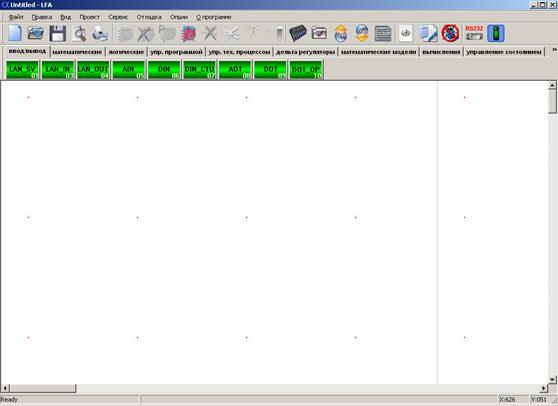

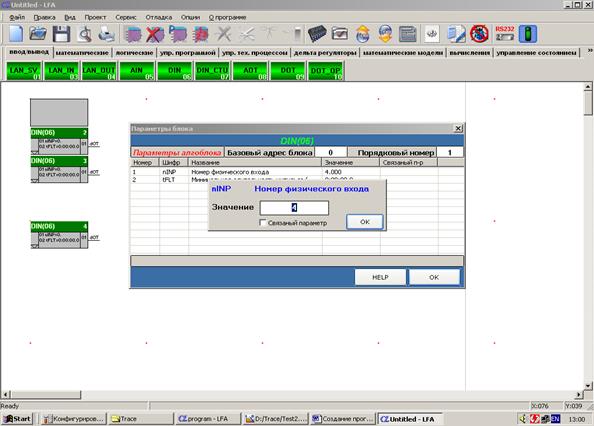

Создание блоков для кнопок

Для управления кнопками нужны блоки DIN, а для лампочки – DOT.

Перетяните 4 блока DIN в рабочую область. Каждый блок имеет свой номер. Адреса кнопок начинаются с 4, т.е. кнопка:

DI0 – 4

DI1 – 5

DI2 – 6

DI3 – 7

Нажмите на правую кнопку мыши на 1-ом блоке, выберем пункт «Параметры блока», далее нажимаем 2 раза на пункт «Номер физического входа» и введем адрес первой кнопки т.е. 4. Нажмите «Ок» в 2-х окнах. Те же действия проработаем для остальных блоков, только вводим соответствующие адреса кнопок.

Блоки для кнопок сделаны.

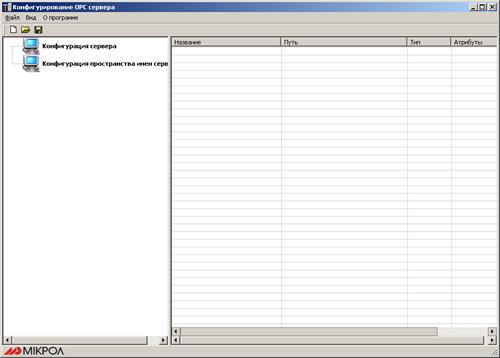

Запуск «MOPC».

Запустите с рабочего стола ярлык «MOPC».

Конфигурирование сервера

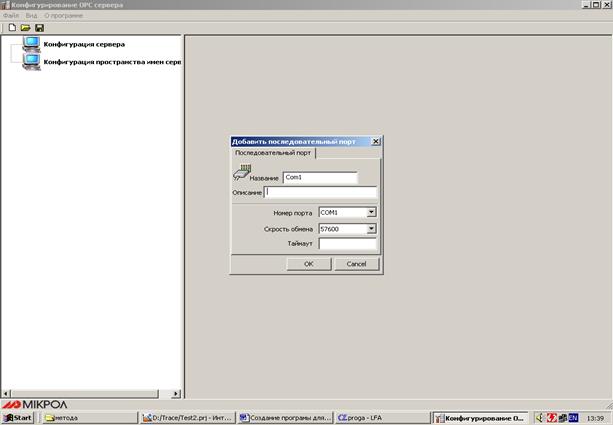

Нажмите на правую кнопку на пункте «Конфигурация сервера», выберите «Добавить порт».

Введите:

Название – Com1

Номер порта – COM1

Скорость – 57600

Нажмите «Ок».

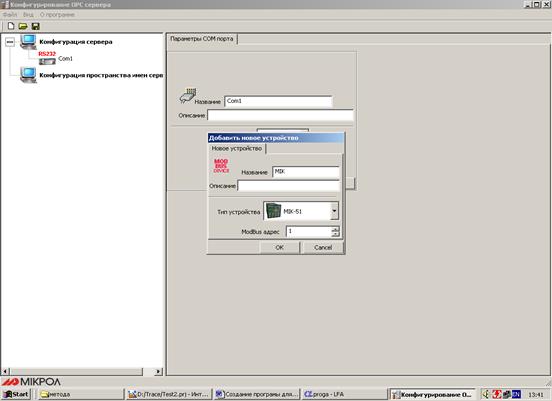

Появился новый порт Com1, нажмите на него правой кнопкой и выберите пункт «Добавить устройство».

Введите:

Название – Mik

«Тип устройства» выбираем – MIK51

ModBus адрес – 1

Нажмите «ОК»

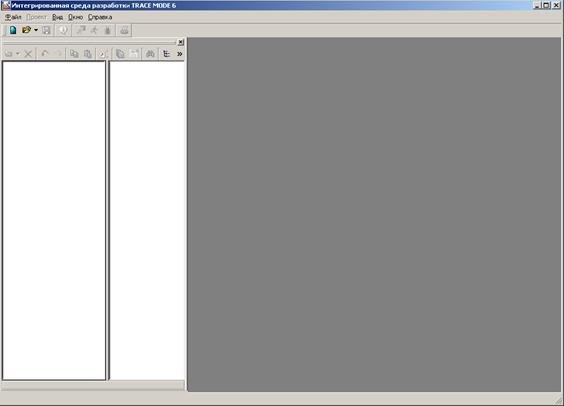

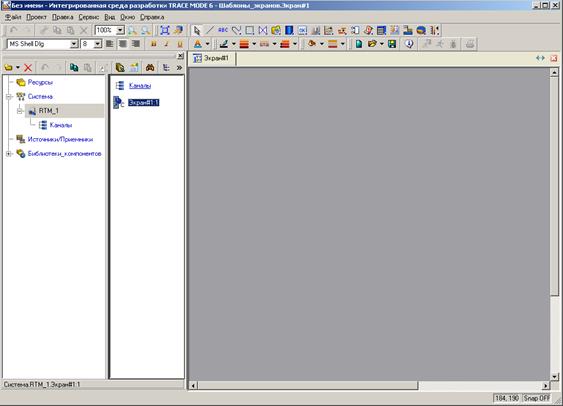

Запуск Trace Mode

Нажмите Файл->Новый Простой

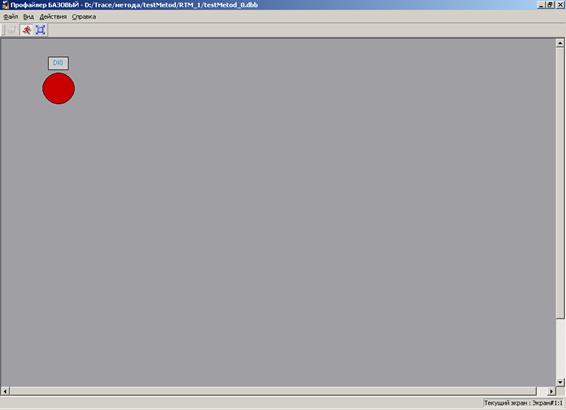

Запуск программы

Нажмите одним щелчком мыши на RTM_1.

Запустите нашу программу, нажмите на кнопку «Запустить профайл» (рисунок бегущего человечка). Если программа спросит «Сохранить проект?» Нажмите «Да».

После запуска профайла, нажмите уже в нем кнопку «Запуск/Останов».

Проверьте работу. Нажмите на кнопку DI0 на панели. На экране цвет кружочка должен измениться.

Все готово, теперь все те же действия проделайте для всех остальных кнопок.

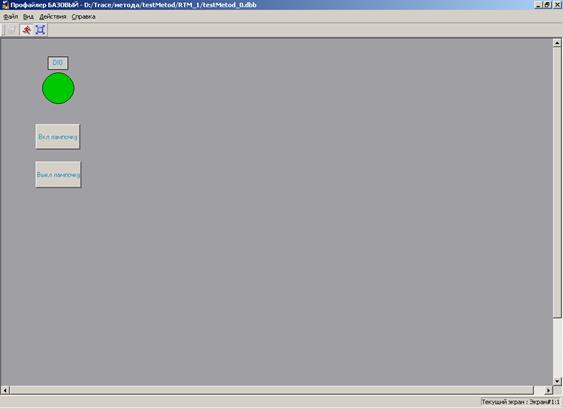

Запуск программы.

Нажмите одним щелчком мыши на RTM_1.

Запустите нашу программу, нажмите на кнопку «Запустить профайл» (рисунок бегущего человечка). Если программа спросит «Сохранить проект?» Нажмите «Да».

После запуска профайла, нажмите уже в нем кнопку «Запуск/Останов».

Если сейчас нажать на кнопку «Вкл. Лампочку», то на панели должна загореться лампочка DO0.

Литература:

1. "TRACE MODE 6", Руководство пользователя, Том 1, SOFTLOGIC SCADA/HMI, MES EAM HRM, Интегрированная платформа для управления производством, Москва, 2004, AdAstra Research Group, Ltd

2. "Контроллер Малоканальный Многофункциональный Микропроцессорный МИК-51", Руководство по эксплуатации, ПРМК.421457.005 РЭ1, УКРАИНА, г.Ивано-Франковск, 2005

3. "MODBUS OPC Server Версия 1.0.1", Руководство по эксплуатации, ПРМК.426000.004 РЭ, г. Ивано-Франковск, 2003

4. Интернет www.microl.com.ua, www.modbus.org, www.adastra.ru

Содержание

1 Введение. 3

2 Краткое описание контроллера МИК-51. 4

3 Краткое описание SCADA системы Trace Mode 6. 7

4 Краткое изложение принципов сопряжения контроллеров и SCADA систем.. 11

5 Краткое описание шины Modbus. 12

6 Краткое описание OPC.. 15

7. Практическая ре ализация связи контроллера и SCADA-системы.. 17

7.1 Создание программы для контролера Микрол. 17

7.1.1 Запуск программу Alfa. 17

7.1.2 Создание блоков для кнопок. 17

7.1.3 Создание блоков для лампочек. 18

7.1.4 Запись программы в контролер. 19

7.2 Конфигурирование OPC Server. 22

7.2.1 Запуск «MOPC». 22

7.2.2 Конфигурирование сервера. 22

7.2.3 Конфигурируем пространство имен сервера. 24

7.2.4 Проверка правильности конфигурирования. 29

7.3 Разработка системы управления в Trace Mode 6. 31

7.3.1 Запуск Trace Mode. 31

7.3.2 Создание средств для отображения состояния кнопок. 31

7.3.3 Настройка «Источника/Применика». 32

7.3.4 Привязка элементов «Экрана» с источником.. 34

7.3.5 Запуск программы.. 38

7.3.6 Создание средств для отображения состояния лампочек. 39

7.3.7 Создание источник для лампочки. 40

7.3.8 Привязка элементов «Экрана» с источником.. 42

7.3.9 Запуск программы. 45

Литература: 47

Введение

Для успешного управления сложными технологическими процессами современному предприятию необходимо иметь специализированную систему диспетчерского контроля, сбора и обработки данных (SCADA) человеко-машинного интерфейса (HMI или ЧМИ).

Так как без промышленных контроллеров SCADA-система малоприменима, очень важно наладить информационный обмен между ними. Для этого существуют стандарты промышленных сетей (шин). Так как не всегда SCADA-система поддерживает нужный тип контроллера, для их связи применяют OPC, который является своего рода мостом между промысленной шиной и конкретным контроллером.

Краткое описание контроллера МИК-51

МИК-51 – это компактный малоканальный многофункциональный микропроцессорный контроллер, предназначенный для автоматического регулирования и логического управления технологическими процессами. Он предназначен для применения в электротехнической, энергетической, химической, металлургической, пищевой, цементной, стекольной и других отраслях промышленности.

МИК-51 эффективно решает как сравнительно простые, так и сложные задачи управления. Благодаря малоканальности МИК-51 позволяет, с одной стороны, экономично управлять небольшим агрегатом и, с другой, обеспечить высокую живучесть крупных систем управления.

Контроллер МИК-51 позволяет вести локальное, каскадное, программное, супервизорное, многосвязное регулирование.

Архитектура контроллера обеспечивает возможность вручную или автоматически включать, отключать, переключать и реконфигурировать контуры регулирования, причем все эти операции выполняются безударно независимо от сложности структуры управления. В сочетании с обработкой аналоговых сигналов контроллер МИК-51 позволяет выполнять также логические преобразования сигналов и вырабатывать не только аналоговые или импульсные, но и дискретные команды управления. Логические

функциональные блоки формируют логическую программу шагового управления с анализом условий выполнения каждого шага, заданием контрольного времени на каждом шаге и условным или безусловным переходом программы к заданному шагу. В сочетании с обработкой дискретных сигналов контроллер позволяет выполнять также разнообразные функциональные преобразования аналоговых сигналов и вырабатывать не только дискретные, но и аналоговые управляющие сигналы.

МИК-51 содержит средства оперативного управления, расположенные на лицевой панели контроллера. Эти средства позволяют вручную изменять режимы работы, устанавливать задание, управлять ходом выполнения программы, вручную управлять исполнительными устройствами, контролировать сигналы и индицировать ошибки. Стандартные аналоговые и дискретные датчики и исполнительные устройства подключаются к контроллеру МИК-51 с помощью индивидуальных кабельных связей. Внутри контроллера сигналы обрабатываются в цифровой форме.

Контроллеры МИК-51 могут объединяться в локальную управляющую сеть шинной конфигурации. Для такого объединения никаких дополнительных устройств не требуется. Через сеть контроллеры могут обмениваться информацией в цифровой форме.

Программирование контроллера выполняется с помощью клавиш передней панели или по интерфейсу с помощью специального программного обеспечения - визуального редактора FBD-программ АЛЬФА. Программный пакет редактор FBD-программ АЛЬФА распространяется бесплатно. Он доступен на странице в Интернет: www.microl.com.ua.

Система программирования реализована в соответствии с требованиями стандарта Междунаpодной Электpотехнической Комиссии (МЭК) IEC 1131-3 и предназначена для разработки прикладного программного обеспечения сбора данных и управления технологическими процессами, выполняемыми на программируемых контроллерах.

В качестве языка программирования в системе реализован язык функциональных блоковых диагpамм Function Block Diagram (FBD), предоставляющий пользователю механизм объектного визуального программирования.

Процесс программирования сводится к тому, что путем последовательного нажатия нескольких клавиш из библиотеки, зашитой в постоянной памяти, вызываются нужные функциональные блоки, эти функциональные блоки объединяются в систему заданной конфигурации и в них устанавливаются требуемые параметры настройки.

С помощью встроенной энергонезависимой памяти запрограммированная информация сохраняется при отключении питания.

Контроллер МИК-51 представляет собой комплекс технических средств. В его состав входит центральный микропроцессорный блок контроллера и клеммно-блочный соединитель. Центральный блок преобразует аналоговую и дискретную информацию в цфровую форму, ведет обработку цифровой информации и вырабатывает управляющие воздействия.

Контроллер МИК-51 это - проектно-компонуемое изделие, которое позволяет пользователю выбрать нужный комплект модулей расширения (УСО – устройства связи с обьектом) и блоков согласно числу и виду входных-выходных сигналов. Его состав и ряд параметров определяются потребителем и указываются в заказе.

В контроллер МИК-51 встроены развитые средства самодиагностики, сигнализации и идентификации неисправностей, в том числе при отказе аппаратуры, выходе сигналов за допустимые границы, сбое в ОЗУ, нарушении обмена по сети и т.п.

Основные свойства

В контроллере МИК-51 предусмотрено:

• До 9 независимых контуров регулирования, каждый из которых может быть локальным или каскадным, с аналоговым или импульсным выходом, с ручным, программным (в том числе многопрограммным) или супервизорным задатчиком.

• Более 50 типов зашитых в ПЗУ функциональных блоков непрерывной и дискретной обработки информации, включая функциональные блоки ПИД регулирования, функциональные блоки математических, динамических, нелинейных, аналого-дискретных и логических преобразований.

• До 99 используемых блоков со свободным их заполнением любыми функциональными блоками из библиотеки и свободным конфигурированием между собой и с входами-выходами контроллера. Ручная установка или автоподстройка любых свойств, параметров и коэффициентов в любых функциональных блоках.

• Изменение режимов управления, включение/отключение, переключение и ре конфигурация контуров регулирования любой степени сложности.

• Оперативное управление контурами регулирования с помощью клавиш лицевой панели, 2-х четырехразрядных, и одного трехразрядного цифровых индикаторов и нaбоpa светодиодов, позволяющих менять режимы, устанавливать задание, управлять исполнительными механизмами, контролировать сигналы, индицировать аварийные ситуации. При программном регулировании средства оперативного управления позволяют выбирать требуемую программу, пускать, останавливать, и сбрасывать программу, переходить к следующему участку программы, а также контролировать ход выполнения программы.

• Обьединение до 32 контроллеров в локальную управляющую сеть, причем в эту сеть могут включаться также и другие модели контроллеров.

• Контроллеры МИК-51 могут комплектоваться модулем расширения (см. раздел 3.2 заказ контроллера МИК-51)

Количество входов-выходов в базовой модели контроллера:

- Аналоговые входа - 4 (2 универсальных, 2 унифицированных).

- Аналоговые выхода - 1.

- Дискретные входа - 3.

- Дискретные выхода - 5.

Подробнее в описании контроллера МИК-51 на сайте производителя: www.microl.com.ua

Дата: 2019-12-10, просмотров: 364.