Краснодар

2014

Р е ц е н з е н т:

В. В. Цыбулевский – кандидат технических наук, доцент кафедры эксплуатаци имашинно-тракторного парка Кубанского государственного аграрного университета

Тарасенко Б.Ф.

Технология конструкционных материалов: практикум

/ Б.Ф. Тарасенко, А.А. Швецов, Н.Ф. Яковлев; Кубан. гос. аграр. ун-т– Краснодар, 2014. – 122 с.

Практикум разработан для лабораторно-практических занятий по технологии конструкционных материалов. Предназначен для студентов очного и заочного обучения по направлению подготовки 110800.62 – Агроинженерия, профилям подготовки – 140400 Электроустановки и электротехнологии, 140400.62 – Электроснабжение.

©Тарасенко Б.Ф.,

Швецов А.А.,

Яковлев Н.Ф., 2014

©ФГБОУ ВПО «Кубанский

государственный аграрный

университет», 2014

ОГЛАВЛЕНИЕ

| ВВЕДЕНИЕ…………………………………………………………………………… | 3 | |

| 1 | ПРЕССОВАНИЕ ПЛАСТМАСС……………………………………………… | 4 |

| 2 | ИЗУЧЕНИЕ УСТРОЙСТВА И РАБОТЫ ИСТОЧНИКОВ ПИТАНИЯ СВАРОЧНОЙ ДУГИ……………………………………………………………… | 13 |

| 3 | ХАРАКТЕРИСТИКА И МАРКИРОВКА ЭЛЕКТРОДОВ ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ………………………………………………………… | 26 |

| 4 | ПАЙКА МЕТАЛОВ…………………………………………………………… | 37 |

| 5 | РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ЭЛЕКТРОДУГОВОЙ СВАКИ…………………………………………………………………… | 45 |

| 6 | ИЗУЧЕНИЕ ОБОРУДОВАНИЯ ДЛЯ ГАЗОВОЙ СВАРКИ И КИСЛОРОДНОЙ РЕЗКИ МЕТАЛЛОВ………………………………………………...… | 55 |

| 7 | РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ГАЗОВОЙ СВАРКИ МЕТАЛЛА…………………………………………………………………… | 68 |

| 8 | ИЗУЧЕНИЕ ТЕХНОЛОГИИ РУЧНОЙ ФОРМОВКИ ПРИ ЛИТЬЕ | 74 |

| 9 | ИЗУЧЕНИЕ СУЩНОСТИ ПРОЦЕССА И ТЕХНОЛОГИЧЕСКИХ ОПЕРАЦИЙ КОВКИ…………………………………………………………………… | 81 |

| 10 | ТЕХНОЛОГИЧЕСКИЕ ВОЗМОЖНОСТИ МЕТАЛЛОРЕЖУЩИХ СТАНКОВ. КЛАССИФИКАЦИЯ И УСЛОВНЫЕ ОБОЗНАЧЕНИЯ…………… | 90 |

| 11 | УСТРОЙСТВО, НАЗНАЧЕНИЕ УЗЛОВ ТОКАРНО–ВИНТОРЕЗНОГО СТАНКА И ЕГО КИНЕМАТИЧЕСТИЙ РАСЧЁТ……………………… | 97 |

| 12 | ИССЛЕДОВАНИЕ СОПРОТИВЛЕНИЯ МЕТАЛЛОВ РЕЗАНИЮ……… | 109 |

| 13 | ИЗУЧЕНИЕ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ РЕЗЦОВ, ИХ ЗАТАЧИВАНИЕ……………………………………………………………………… | 113 |

| 14 | КОНТРОЛЬ КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ И ШВОВ………… | 125 |

ВВЕДЕНИЕ

Настоящее методическое пособие имеет цель оказать помощь студентам в изучении теоретических положений курса, освоить методики проведения экспериментов, научиться анализировать информацию и делать выводы

В пособие включено 14 указаний к лабораторно–практическим работам.

Для успешной работы на занятиях студенту необходимо:

1) предварительно подготовиться к данной работе, изучив теоретический материал по лекциям, учебникам и указаниям настоящего пособия;

2) заготовить форму отчета с названием, целью работы, необходимыми схемами и таблицами;

3) при выполнении работы ознакомиться с приборами, оборудованием и строго соблюдать правила техники безопасности.

Лабораторная работа засчитывается студенту преподавателем после собеседования по оформленному отчету.

Все отчеты должны быть сброшюрованы, подшиты в одну папку и предъявлены к зачету, экзамену.

Своевременное и глубокое изучение материала будет способствовать успешной сдаче коллоквиумов и экзамена.

ПРЕССОВАНИЕ ПЛАСТМАСС

Цель работы

Ознакомиться с основными видами пластмасс, освоить методику и технологию переработки их в изделия прессованием.

Задание

1.2.1. Научиться в лаборатории определять вид пластмасс по внешним признакам.

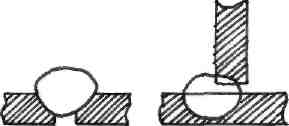

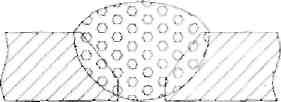

1.2.2. Выполнить эксперименты по изготовлению деталей из термореактивных пластмасс горячим прессованием (рисунок 1.1)

1.2.3. Составить отчет по работе.

Рисунок 1.1 – прессформа.

Оборудование рабочего места

На рабочем месте по горячему прессованию находится пресс гидравлический, термошкаф, прессформы, прессматериалы, смазочный материал, набор различных смол и пластмасс.

План и методика выполнения работы

1.4.1. Ответить преподавателю на вопросы, характеризующие уровень предварительной подготовки по теоретическому материалу.

1.4.2. Получить набор различных пластмасс, растворители, горелку (спички) для ознакомления и определения вида и названия пластмасс.

1.4.3. Научиться различать пластмассы по характерным признакам, используя данные приложений 1.1 и 1.2. В этом случае студент проверяет плотность пластмассы, опуская в сосуд с водой; воздействует на пластмассу растворителем; сжигает кусочки пластмассы и наблюдает цвет пламени, характер горения, запах, наличие копоти и т.д.

1.4.4. Ознакомиться с рабочим местом по прессованию реактопластов,

1.4.5. Определить режим прессования детали из реактопласта, используя данные прил. 1.3 и ниже приведенные формулы:

P = Pуд ∙Fд , (1.1)

где P – усилие пресса в момент прессования, кН;

Pуд – удельное давление, необходимое для прессования данного материала, МПа

Fд – площадь наибольшего сечения будущей детали, см2.

Усилие пресса Рман контролируется давлением на манометре, которое рассчитывают так:

Рман = Р/Fп , (1.2)

где Рман– давление на манометре, МПа;

Р – усилие пресса, кН ;

Fп – площадь сечения поршня в гидроцилиндре пресса, см2.

Температуру нагрева прессформы устанавливают в термошкафу. Время выдержки tопределяют по формуле 1.3:

t = tm∙r (1.3)

где t –общее время выдержки при прессовании, с;

tm – время выдержки на 1 мм толщины или радиуса детали, с/мм;

r – наибольшая толщина или радиус прессуемой детали, мм.

1.4.6. Вынуть разогретую прессформу из термошкафа, смазать стеаратом кальция.

1.4.7. Засыпать пресспорошок в прессформу при помощи мерного ковша, собрать прессформу.

1.4.8. Поставить под пресс, дать необходимое давление Рман и выдержку t, т.е. отпрессовать деталь.

1.4.8.1. По истечении времени выдержки t вынуть прессформу, разобрать. Проверить качество изделия внешним осмотром.

1.4.9. Заполнить технологическую карту (таблица 1.1).

1.4.10. Закончить составление отчета, сдать его преподавателю, защитить.

Справочные данные

Известно на практике много методов определения видов пластмасс, связанных с физическими, химическими, механическими и другими исследованиями. В лаборатории для быстрого распознавания видов пластмасс используют различное их поведение в растворителях, при горении в пламени, а также по внешним признакам, которые сведены в таблицу 1.1. Свойства и основные признаки газонаполненных пластмасс приведены в приложении 1.1–1.3.

Таблица 1.1 – Карта технологического процесса

| Эскиз детали

| Наименование детали | Материал. Наименование прессматериала ________________________ Марка________________ Вес___________________ | ||||

| № п/п | Наименование операции | Оборудование | Инстру-менты и приспособ-ления | Режим прессования | ||

| Т,°С | t, мин | Рман, МПа (кг/см2) | ||||

Физико-механические свойства и пластичность пластмасс в нагретом состоянии обеспечивают сравнительную легкость получения из них готовых изделий. Технология переработки пластмасс различна в зависимости от характера пластмасса, вязкости композиции, скорости отверждения материала, геометрических размеров изделия и т.д.

Существуют следующие методы переработки пластмасс в изделия: горячее прессование, литье под давлением, вакуумное и пневматическое прессование, штамповка, экструзия (выдавливание), формование без давления с применением отвердителей; различные виды сварки изделий из листов, труб, пленок; обработка резанием.

Основными технологическими параметрами, характеризующими процесс получения изделий из пластмасс, являются температура, давление и время. Нагревание пластмасс осуществляется до таких температур, при которых они приобретают необходимую для формования пластичность.

Давление в процессе формования создается для уплотнения разогретого (расплавленного) материала и придания ему необходимой конфигурации. Продолжительность процесса получения изделия включает в себя время разогрева материала до пластического состояния, время самого процесса формования и время отвердения пластмасс в готовом изделии.

Режимы для прессования различных пластмасс приведены в приложении 1.3.

Содержание отчета

В отчете должны быть цель работы, объяснение экспериментов по определению типа и вида пластмассы; сущность и схема процесса прессования деталей из реактопластов, эскиз детали, формулы и расчеты по определению режима прессования, технологическая карта изготовления детали, заключение о качестве, выводы по работе.

1.7. Контрольные вопросы

1.7.1. Роль русских и советских ученых в развитии науки о синтетических полимерных материалах.

1.7.2. Какие задачи намечены «Основными направлениями экономического и социального развития РФ на 2014–2016 годы и на период до 2020 года» в области производства и применения пластмасс?

1.7.3. Какими достоинствами и недостатками обладают синтетические полимерные материалы?

1.7.4. Как можно определить вид пластмассы по внешним признакам?

1.7.5. Охарактеризуйте основные признаки и свойства термореактивных пластмасс.

1.7.6. Объясните сущность основных способов переработки термореактивных полимеров в изделия.

1.7.7. От каких факторов и как зависит качество получаемых изделий из термореактивных пластмасс.

Приложение 1.1

Цель работы

Изучить сущность и основные способы дуговой сварки; сущность, строение и статическую характеристику дуги; требования, предъявляемые к источникам питания сварочной дуги; устройство и принцип работы сварочных трансформаторов, генераторов и выпрямителя.

Задание

2.2.1. Изучить по учебникам сущность, способы дуговой сварки, физическую сущность, строение и статическую характеристику дуги.

2.2.2. Уяснить каким требованиям должны удовлетворять источники питания сварочной дуги.

2.2.3. Ознакомиться в лаборатории с устройством и регулировкой сварочных трансформаторов, научиться рисовать их электрические схемы.

2.2.4. Определить режим работы, при котором трансформатор работает не перегреваясь.

2.2.5. Ознакомиться в лаборатории с устройством и регулировкой сварочных преобразователей и генераторов постоянного тока. Научиться рисовать их электрические схемы.

2.2.6. Ознакомиться с приспособлениями для сварки.

2.2.7. Изучить по приложениям 2.1 – 2.4 технические характеристики различных источников питания сварочной дуги.

2.2.8. Составить отчет.

Оборудование рабочего места

Демонстрационные сварочные трансформаторы: СТШ–250, СТН–450, ТС–300, преобразователь ПСО–300, ПС–500; плакаты с электрическими схемами, действующие посты с трансформаторами ТС–500, оборудованные амперметрами, вольтметрами, электросчетчиками и приспособлениями для сварки.

План выполнения работы

2.4.1. Дома предварительно изучить теоретическую часть по конспектам и учебникам. Подготовить отчет с электрическими схемами устройств и таблицей 1.1.

2.4.2. Ознакомиться на рабочих местах с конструкциями, с устройством, маркировкой источников сварочного тока, с принципом их работы, с регулировкой и за счет чего получается крутопадающая характеристика. Обозначить на электрических схемах трансформаторов и генераторов марки и позиции.

2.4.3. Ознакомиться с требованиями безопасности на каждом посту у учебного мастера. Включить источник переменного (постоянного) сварочного тока в сеть, проверить напряжение холостого хода, при заданной дуге зафиксировать напряжение дуги и ток сварки, проверить регулировку. Данные занести в таблице 2.1. По ним построить вольтамперные характеристики источников и дуги.

2.4.4. По заданию преподавателя рассчитать режим работы источника и сделать вывод.

Справочные данные

Сваркой называется процесс получения неразъемных соединений металлических изделий за счет межатомных сил и межмолекулярных сил сцепления. Для этого путем нагрева сближают атомы соединяемых металлов на расстояние а = 0,2...0,9 нм параметра элементарной кристаллической решетки. Если нагрев осуществляют при помощи электрической дуги, то такая сварка называется дуговой.

Дуговая сварка (рис. 2.1) впервые была применена в России в 1882 году изобретателем Н.Н. Бенардосом, который использовал дугу, открытую

В.В. Петровым в 1802 году. Для сварки использовался угольный или графитовый электрод и постоянный ток прямой полярности: (–) на электроде, (+) на детали. Присадочный материал и флюс в сварочную цепь не включены, поэтому дуга оказывала прямое действие на основной металл и косвенное – на присадочный. В 1888 году Н.Г. Славянов предложил способ дуговой сварки металлическим электродом.

Сварочная дуга – мощный электрический разряд в газах между проводниками, сопровождающийся выделением значительного количества тепла и света (рисунок 2.2 а).

Для питания сварочной дуги применяют специальные источники тока. На рисунках 2.4, 2.6, 2.7 показаны схемы однопостовых трансформаторов, генераторов и выпрямителя для ручной дуговой сварки с описанием устройства и принципом работы.

Источники сварочного тока должны отвечать следующим требованиям:

1. Быть безопасными, т.е. иметь небольшое напряжение холостого хода (Uxx), но достаточное для легкого зажигания дуги –Uд = 30...35В для источников постоянного тока, Uд = 50...55 В для переменного тока. Обычно Uxx = (2...3)·Uд или Uxx = 60...80В, а отсюда Uд = Uxx/2...3.

2. Иметь крутопадающую внешнюю характеристику, когда напряжение уменьшается с увеличением сварочного тока (рис. 2.2.г).

3. Обеспечивать устойчивое горение дуги, т.е. создавать хорошие динамические свойства дуги чтобы за 0,05 секунды восстановить напряжение от короткого замыкания (U= 0) до значения Uд = 18–20 В, точка 2 на рисунке 2.8 обычно 1,2 ≤ Iкз/Iсв ≤ 2.

4. Обеспечивать регулировку сварочного тока в широком диапазоне значений.

Режим работы сварочного оборудования оценивается продолжительностью включения ПВ % и продолжительностью нагрузки ПН % для всех значений, указанных в паспорте сварочного оборудования.

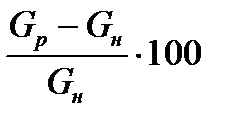

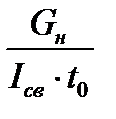

ПВ % определяется как:

где N –время работы сварочного оборудования под нагрузкой, мин;

Р – время паузы, мин.

При оценке ПВ % во время паузы сварочное оборудование отключается от сети.

ПН % определяется как:

где Т–время работы сварочного оборудования на холостом ходу, мин.

При оценке ПН во время холостого хода сварочное оборудование не отключается от питающей сети.

Рекомендуемый цикл нагрузки сварочного оборудования рассчитывается на номинальную относительную продолжительность нагрузки (ПН) при заданном полном времени цикла сварки (например, 5 или 10 мин). При номинальной нагрузке, указанной в паспорте, сварочное оборудование не должно перегреваться при указанном в паспорте ПН, например, при ПН 60 % и заданном полном времени цикла 10 мин сварочное оборудование должно находиться под нагрузкой 6 мин, в режиме холостого хода – 4 мин.

а) б) в)

Рисунок 2.1 – Схемы основных видов дуговой сварки

а – по способу Н.Н. Бенардоса(неплавящимся электродом); б – по способу

Н.Г. Славянова (плавящимся электродом в обмазке); в – комбинированная сварка трехфазной дугой, применяется для автоматической сварки;1 – электрод, 2 – флюс, 3 – свариваемые детали, 4 – присадочный материал; 5 – дуга

|

|

Iд,А Iд,А

в) г) в) г)

| |

| Рисунок 2.2 – Устройство и характеристики электрической дуги: а –схема дуги; б – зависимость напряжения дуги (Uд) от величины дугового промежутка (lд). 1 – анодная область, 2 – столб дуги, 3 – катодная область, в–сварочная дуга, горящая между неплавящимися электродами и ее тепловые характеристики: Q– количество тепла; T1– температура при угольных электродах; Т2– температура при металлических электродах, г – вольт-амперная характеристика (ВАХ) сварочной дуги: I – падающая,II – пологая (жесткая), III – возрастающая характеристики дуги

| ||

| Рисунок 2.3 – Статическая характеристика сварочной дуги Uд = f ( Iсв) где Uд– напряжение на дуге, В; Uk– падение напряжения на катоде; Uc – падение напряжения в столбе дуги; Ua– падение напряжения на аноде; Iсв– ток дуги (сварки), А; Uд = Uk+ Uc + Ua.

| |

Сварочные трансформаторы (Рисунок 2.4).

| а | б | в |

Рисунок 2.4 – Схемы однопостовых трансформаторов:

а – с магнитным шунтом (марка СТШ–250);

б – со встроенной реактивной обмоткой (марка СТН –300);

в – с подвижной вторичной обмоткой (марка ТС–300, 500)

Трансформаторы содержат: пластинчатый стальной сердечник 1, первичную обмотку (изолированный провод малого сечения) 2, вторичную обмотку (изолированный провод большого сечения) 3, винтовой механизм перемещения 4, магнитный шунт 5, реактивную обмотку (аналогична вторичной, но намотана навстречу) 6.

Принцип работы трансформаторов следующий. При подаче переменного напряжения сети на первичную обмотку 2 в сердечнике 1 создается переменный магнитный поток Ф, который пересекая витки вторичной обмотки 3 наводит в ней электродвижущую силу (Э.Д.С.) используемую для сварки.

Магнитный шунт 5 (трансформаторы СТШ и СТН) делит поток Ф на Ф1 протекающий в нем и Ф2, протекающий через вторичную обмотку.

В СТШ при увеличении воздушного зазора (сопротивления потоку Ф1) винтовым механизмом перемещения 4 поток Ф1 уменьшается, тогда увеличиваются Ф2 и вместе с ним ток сварки. В СТН поток Ф также делится магнитным шунтом 5 на потоки Ф1 и Ф2, регулируемые величиной воздушного зазора. Чем больше зазор тем меньше Ф1, тем меньше ток в реактивной обмотке 6, тем больше Ф2 и сварочный ток. Такой способ регулировки необходим для обеспечения нелинейности при регулировке сварочного тока.

В трансформаторе ТС регулировка осуществляется за счет взаимодействия сил электромагнитного сцепления неподвижных и подвижных обмоток (катушек). При наибольшем удалении взаимодействие слабое, поэтому ток сварки минимальный.

Двигатель

Источник (генератор) сварочного тока

Рисунок 2.5 – Структурная схема сварочного преобразователя

Принцип работы генераторов (преобразователей) следующий (Рисунок 2.6а,б): при запитке независимой обмотки возбуждения (НО) от аккумулятора между башмаками 4 создается магнитный поток, имеющий направление от N к S. При вращении рамок, образующих якорь 1, в них наводится электродвижущая сила, снимаемая щетками 2 и используемая для питания дуги. С увеличением тока сварки, на размагничивающей обмотке (РО) увеличивается размагничивающий поток Фр, направленный навстречу потоку Фн, благодаря чему генератор имеет крутопадающую характеристику.

Генераторы содержат: 1 – якорь, 2 – щетки, 3 – статор, 4 – полюсные башмаки.

|

|

а)

|

Рисунок 2.6 – Схемы сварочных генераторов

а – с независимой намагничивающей и последовательной размагничивающей обмотками возбуждения; б – с параллельной намагничивающей и последовательной размагничивающей обмотками возбуждения; (НО) – намагничивающая обмотка,

РО – размагничивающая обмотка; N и S – северный и южный полюса

Сварочные выпрямители. Рисунок 2.7.

| ≈III Ф 220–380 В |

| = 60–80 В | |

| 1 | 2 | ||

Рисунок 2.7 – Схема сварочного выпрямителя ВСС – 300 – 3:

1 – понижающий трехфазный трансформатор, 2 – селеновые выпрямители

Сварочные выпрямители собирают из полупроводниковых элементов, которые проводят ток только в одном направлении. Выпрямительные сварочные установки имеют высокие динамические свойства вследствие незначительной электромагнитной инерции. Ток и напряжение при переходных процессах изменяются практически мгновенно:Отсутствие вращающихся частей делают установки более прочными и надежными в эксплуатации, чем генераторы постоянного тока.

Внешние (вольтамперные) характеристики источников питания дуги (Рисунок 2.8)

а) б)

Рисунок 2.8 – Внешние (вольтамперные) характеристики источников питания дуги:

а – различных источников тока: 1 – жесткая, 2 – крутопадающая, 3 – полого–падающая;

б – для регулирования сварочного тока; 1,2 – предельные крутопадающие характеристики источника, 3 – вольтамперная характеристика дуги

Сварочные инверторы .

Сварочные инверторы позволили совершить качественный скачок в электросварке. При прочих равных характеристиках, вес сварочного инвертора на порядок меньше, чем у любого другого сварочного аппарата, а это заметно повышает производительность сварки. Сварочные инверторы – это самые современные сварочные аппараты, которые в настоящее время почти полностью вытесняют на второй план классические сварочные трансформаторы и выпрямители.

Структурная схема принцип действия сварочного инвертора приведены на рисунке 2.9:

Рисунок 2.9 – Структурная схема сварочного инвертора

Переменный ток от потребительской сети, частотой 50 Гц, поступает на выпрямитель. Выпрямленный, пульсирующий ток сглаживается фильтром, затем полученный постоянный ток преобразуется инвертором с помощью специальных транзисторов с очень большой частотой коммутаций в переменный, но уже высокой частоты 20–50 кГц. Затем переменное напряжение высокой частоты через высокочастотный трансформатор понижается до 70–90 В, а сила тока соответственно повышается до необходимых для сварки 100–200 А. Высокая частота является основным техническим решением, которое позволяет добиться колоссальных преимуществ сварочного инвертора, если сравнивать с другими источниками питания сварочной дуги.

В инверторном сварочном аппарате сила сварочного тока нужной величины достигается путем преобразования высокочастотных токов, а не путем преобразования ЭДС в катушке индукции как это происходит в трансформаторных аппаратах. Предварительные преобразования электрических токов позволяют использовать трансформатор с очень малыми габаритами. К примеру, чтобы получить в инверторе сварочный ток 160А достаточно трансформатора вес, которого 250 г, а на обычных сварочных аппаратах необходим медный трансформатор с весом 18 кг.

Преимущества и недостатки сварочных инверторов

Главным достоинством инвертора является минимальный вес. Кроме того возможность применять для сварки электроды как переменного, так и постоянного тока. Что важно при сварке цветных металлов и чугуна. Инверторный сварочный аппарат имеет широкий диапазон регулировки сварочного тока. Это дает возможность для применения аргонодуговой сварки неплавящимся электродом.

Помимо этого в каждом инверторе есть функции: «Hotstart» (горячий старт)– когда для поджига электрода подаются максимальная величина тока, «AntiSticking» – когда при коротком замыкании сварочный ток снижается до минимума, что не позволяет электроду залипать при соприкосновении с деталью, «ArcForce» – когда для предотвращения залипания в момент отрыва капли металла ток возрастает до оптимального значения.

Из недостатков сварочных инверторов можно назвать высокую стоимость (в 2 – 3 раза больше, чем у трансформаторов). Как и любая электроника, инверторы боятся пыли, поэтому производители рекомендуют хотя бы раза два в год вскрывать аппарат и удалять пыль. Если он работает на стройке или производстве, то чаще, по мере загрязнения. И как любая электроника сварочные инверторы не любят мороза. Так при температуре ниже –15оС эксплуатация инвертора возможна не во всех случаях, в зависимости от того, какие детали использовал производитель. Поэтому в таких условиях, нужно смотреть на технические характеристики, заявленные заводомизготовителем. И еще одно, длина каждого из сварочных кабелей при подключении сварочного аппарата не должна превышать 2,5 метра.

Содержание отчета

В отчете должны быть цель работы, определение сварки, виды сварочной дуги, физическая сущность и свойства дуги, основные требования, предъявляемые к источникам, электрические схемы трансформаторов СТШ – 250, СТН – 300, ТС – 300, генераторов ГСО –300 и выпрямителя ВСС – 300–3, результаты измерения, по которым построили вольтамперные характеристики источников и дуги, расчеты и выводы.

2.7. Контрольные вопросы

2.7.1. Роль русских ученых в открытии и применении сварки металлов электрической дугой.

2.7.2. Сущность процесса сварки электрической дугой.

2.7.3. Требования к источникам питания сварочной дуги.

2.7.4. Объяснить по схемам сущность работы различных источников питания дуги.

2.7.5. Что называют номинальным режимом работы источника тока?

2.7.6. Достоинства, недостатки и назначение конкретного источника сварочного тока.

2.7.7. Какие правила техники безопасности должны соблюдаться при включении в сеть сварочного оборудования и выполнении дуговой сварки?

Экспериментальная часть : заполнить таблицу 2.1.

Таблица. 2.1 – Результаты измерений

| Источники питания дуги | Марка источника | Диаметр электрода, мм | Uxx, В | Uд, В | Iсв, А | Iкз, А |

| Сварочный трансформатор | ТС –500 | 3 | ||||

| 4 | ||||||

| 5 |

Приложение 2.1

План выполнения работы

3.2.3. По методическим указаниям ознакомиться с классификацией электродов (Приложения 3.1 – 3.5), уяснить материалы электродной проволоки и применяемость электродов.

3.2.4. Получить паспорта электродов.

3.2.5. Расшифровать маркировку электродов.

3.2.6. Данные занести в таблицу 3.1.

3.2.7. Составить отчет по работе.

Таблица 3.1 – Технологические характеристики электродов

| п/п | Наименование | Обозначение и размерность | № № опытов | Способ определения | |||

| 1 | Масса заготовки | Gз, г | Взвесить | ||||

| 2 | Длина электрода | l, мм | Измерить | ||||

| 3 | Диаметр электрода с покрытием | D, мм | Измерить | ||||

| 4 | Диаметр электродного стержня | d, мм | Измерить | ||||

| 5 | Толщина покрытия | мм | 0,5(D–d) | ||||

| 6 | Масса электродного стержня | Gст, г | (π·d2/4)·ρ·l, где ρ=7,8 г/см3 | ||||

| 7 | Масса электрода | Gэ, г | Взвесить | ||||

| 8 | Сила сварочного тока | Iсв, А | по амперметру | ||||

| 9 | Напряжение дуги | Uд, В | по вольтметру | ||||

| 10 | Время горения дуги | t0, ч | по часам | ||||

| 11 | Длина сварочного шва | L, м | Измерить | ||||

| 12 | Скорость сварки | V, м/ч | L/t0 | ||||

| 13 | Масса наплавленной детали | Gд, г | Взвесить | ||||

| 14 | Масса огарка | Gо, г | Взвесить | ||||

| 15 | Масса наплавленного металла | Gн | Gд –Gз | ||||

| 16 | Масса расплавленного металла | Gр, г | Gст– Gо | ||||

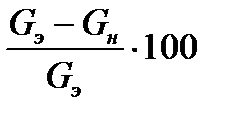

| 17 | Потери электродного металла на угар и разбрызгивание | % |

| ||||

| 18 | Коэффициент расплавления | Kр(αр),

|

| ||||

| 19 | Коэффициент наплавки | Kн(αн),

|

| ||||

| 20 | Коэффициент потерь | Kпэ, % |

| ||||

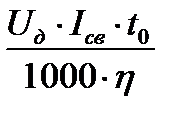

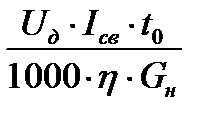

| 21 | Расход электроэнергии | W, кВт·ч |

| ||||

| 22 | Удельный расход электроэнергии | Wуд,

|

| ||||

Справочные данные

Электродом для дуговой сварки называют металлический или неметаллический стержень, предназначенный для электродуговой сварки и резки металлов.

Плавящиеся электроды служат и присадочным материалом. Стандартом предусмотрено 77 марок сварочной проволоки различного химического состава:

1) 6 марок низкоуглеродистой проволоки (Св–08, Св–08А, Св–08ГА, Св–10ГА, Св–10Г2);

2) 30 марок легированной проволоки (Св–08ГС, Св–12ГС, Св–08Г2С, Св–10ГН, Св–08ГСМТ, Св–15ГСТЮЦА и др.)

3) 41 марка высоколегированной проволоки (Св–12ХИНМФ,

Св–12X13,Св–10Х17Т и др.)

Выпускается проволока следующих диаметров:

0.3; 0.5; 0.8; 1.0; 1.2; 1.4; 1.6; 2.0; 2.5; 3.0 4.0; 5.0; 6.0; 8.0; 10.0; 12 мм.

Стальной покрытый электрод представляет собой стержень, на поверхность которого опрессовкой или окунанием нанесено специальное покрытие. Назначение покрытия следующее:

1) защита расплавленного металла сварочной ванны от действия кислорода и азота воздуха;

2) стабилизация горения сварочной дуги;

3) очистка металла сварочной ванны от вредных примесей;

4) легирование металла сварочного шва для улучшения его свойств.

Для ручной сварки применяются обычно электроды диаметром 1,6 – 6,0 мм, покрытия наносятся методом опрессовки. ГОСТ 9466–75 определяет маркировку покрытия электродов. Она довольно полно охватывает условия применяемости электродов, их свойства.

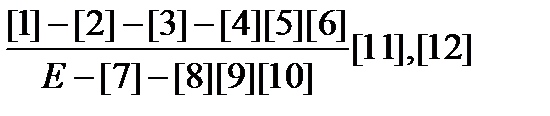

Структура условного обозначения электродов:

Каждый прямоугольник обозначает определенную часть маркировки.

[1] – тип электрода. В обозначении типа электрода входит буква Э и число, показывающее минимальное временное сопротивление разрыву металла шва в кгс/мм2 (×10МПа). Это в случае, если сваривают углеродистые и низколегированные стали.

Если же варят высоколегированные, теплоустойчивые и др. стали, то после буквы Э ставится марка стали, из которой изготавливается электрод. Например, Э–10Х25Н13, Э–10Х25Н1ЗГ2. Электроды для сварки конструкционных сталей приведены в таблице 3.2. Буква А указывает на повышенные пластичность и вязкость металла шва.

[2] – марка электродного покрытия. Буквы и цифры – обозначают аббревиатуру лабораторий, институтов и номеров удачных экспериментов.

[3] – диаметр электрода, проставляется цифрами в мм.

[4] – назначение электродов. По назначению электроды подразделяются:

У – для сварки углеродистых и низкоуглеродистых конструкционных сталей с временным сопротивлением разрыву до 600 МПа.

Л – для сварки легированных конструкционных сталей с временным сопротивлением разрыву свыше 600 МПа.

Т – для сварки легированных теплоустойчивых сталей,

В – для сварки высоколегированных сталей с особыми свойствами,

Н – для наплавки поверхностных слоев с особыми свойствами.

[5] – толщина покрытия. Электроды подразделяются по толщине покрытия в зависимости от отношения D/d (где D– диаметр стержня электрода с покрытием, мм; d– диаметр стержня электрода, мм):

М – с тонким покрытием D/d< 1,20;

С – со средним покрытием 1,20 <D/d< 1,45;

Д – с толстым покрытием 1,45 <D/d< 1,80;

Г – с особо толстым покрытием D/d> 1,80.

[6] – группы электродов. Электроды делятся на группы 1,2,3 по качеству, т.е. по содержанию серы и фосфора от 0,07 % до 0,03 % соответственно, в наплавленном металле.

[7] – группа индексов. Группа индексов определяет характеристики наплавленного металла и металла шва. Сюда входят:

– предел прочности шва в кгс/мм2 (×10МПа);

– символы 0, 1, 2, обозначающие относительное удлинение шва – δ в % (0 – δ не регламентировано, 1 – δ не менее 16 %, 2 – δ >16%);

– символы (0), (1), (2), (3), (4), (5), (6), (7), обозначающие морозостойкость Tx в °С, т.е. ту минимальную температуру (не регламентирована), (+20), (0), (–20),(–30),(–40), (–50), (–60) соответственно, при которой еще сохраняется ударная вязкость не менее 34,3 Дж/см2.

Например, Е432 – (5), где 43 – предел прочности шва = 430 МПа;

2 – индекс, определяющий относительное удлинение шва, δ>16%;

5 – индекс, указывающий температуру –40°С, при которой ударная вязкость шва равна 34,3 Дж/см2;

[8] – вид покрытия электрода. Обозначается буквами А, Б, Ц, Р, Ж, П:

А – кислое покрытие, содержит окислы Fe , Mn, Si, Cr. Металл наплавленного шва отличается повышенной окисленностью, плотностью. Применяется для сварки переменным и постоянным током любой полярности в любом пространственном положении. Можно варить детали с ржавыми кромками и окалиной. Недостатки – большое разбрызгивание и токсичность. Маркируются АНО–2, СМ–5. ОММ–5, AH–1, ОMA–2 и др.

Б – основное покрытие, в составе которого плавиковый шпат, мел, мрамор. При кристаллизации металл шва не образует трещин. Применяется для сварки деталей больших сечений, постоянным током обратной полярности во всех пространственных положениях. Обеспечивает наилучшее качество шва, но сварка затрудняется при наличии влаги, ржавчины, масла, удлинении дуги. Маркируют УОНИ –13/45, УП–1/45, ОЗС–2, ДСК–5 и др.

Ц – целлюлозное покрытие, состоит из пищевой муки, целлюлозы и других газообразующих при сгорании веществ. При сварке дает немного тонкого шлака, мало разбрызгивается. Применяется для сварки сталей малой толщины, на любом токе (переменном или постоянном), во всех пространственных положениях. Маркируют ВСЦ–1, ОЗЦ–1. ЦM–9, ШЛ–18, ЦНЛ–1 и др.

Р – рутиловое покрытие, состоящее в основном из TiO2.Обеспечивает устойчивое горение дуги, хорошее формирование шва, малое разбрызгивание. Применяется для сварки любым током (переменным или постоянным), любой полярности, во всех пространственных положениях. Однако чувствительно к загрязнениям, ржавчине. Маркируют АНО–3, АНО–6, МР–3, МР–4, ОЗС–3 и др.

Ж – при наличии в составе покрытия железного порошка более 20 %. Маркируют 48Ж–1, НЖ–3.

П – прочие виды покрытий. Маркируют НР–70, Ш–16, Ш–1.

При покрытии смешанного вида используют соответствующее двойное обозначение.

[9] – обозначение допустимых пространственных положений сварки. По допустимым пространственным положениям сварки подразделяются электроды:

1 – для всех положений,

2 – для всех положений, кроме вертикального сверху вниз,

3 – для нижнего, горизонтального на вертикальной плоскости и вертикального снизу вверх,

4 – для нижнего и нижнего в «лодочку».

[10] – обозначение полярности при сварке постоянным током или напряжения холостого хода (Uxx) источника переменного тока 50 Гц (таблица 3.2).

[11] – обозначение стандарта на электроды (ГОСТ 9466–75).

[12] – обозначение стандарта на типы электродов (ГОСТ 9467–75, ГОСТ 10051–75, ГОСТ 10052–75).

Содержание отчета.

В отчете следует указать цель работы, классификацию электродов, назначение составляющих в электродном покрытии, расшифровку маркировки по его паспорту, заполненную таблицу 3.1.

3.6. Контрольные вопросы:

3.6.1. Какие влияния оказывает марка электродной проволоки на химический состав и свойства свариваемого шва.

3.6.2. Какое влияние оказывают различные составляющие на качество шва: стабилизирующие, раскисляющие, газообразные, шлакообразующие, легирующие,

3.6.3. Расшифровать марку электрода.

Приложение 3.1

ПАЙКА МЕТАЛЛОВ

4.1 Цель работы:

Изучить сущность пайки, составы припоев, технологию. (Приложения 4.1, 4.2)

4.2 Оборудование и материалы на рабочем месте:

4.2.1. Электрические паяльники с подставками,

4.2.2. Припои: ПОС–61 и ПОС–40; флюсы; канифоль, паяльная кислота.

4.2.3. Медный провод, стальные пластинки.

4.2.4. Напильники, наждачные шкурки.

4.2.5. Ацетон, бензин, трихлорэтилен.

4.2.6. Электроплитка.

План выполнения работы

4.3.1. Подготовить медные провода, для чего:

а) отрезать нужной длины;

б) очистить от лака и других покрытий;

в) соединить два конца провода;

г) обезжирить поверхность стружки (ацетон, бензин, трихлорэтилен).

4.3.2. Разогреть паяльник, предварительно уложив его на подставку, до температуры 250–300°С.

4.3.3. Окунуть конец паяльника во флюс (канифоль) и залудить припоем.

4.3.4. Разогреть паяльником место пайки и, нанести флюс и припой ПОС–61,спаять провода.

4.3.5. Проверить качество паяного соединения.

4.3.6. Подготовить к пайке две стальные пластинки:

а) очистить от грязи и ржавчины,

б) подогнать друг к другу;

в) обезжирить ацетоном;

г) нанести флюс (паяльная кислота) и облудить пластинки погружением в расплавленный припой.

4.3.7. Разогреть паяльник и спаять между собой две пластинки.

4.3.8. Проверить качество пайки.

4.3.9. Подготовить технологическую карту пайки (таблица4.1).

Справочные данные

Пайка – один из важных технических процессов соединения металлов и сплавов в твёрдом состоянии благодаря металлической связи, создаваемой припоями, имеющими температуру плавления ниже температуры плавления основного металла или сплава.

Таблица 4.1 – Технологическая карта

| № п/п | Наименование операции | Оборудование и инструменты | Материал детали | Марка припоя | Марка флюса | Температура плавления припоя, Tпр, °С | Температура плавления флюса, Тфл, °С | Прочность соединения |

При пайке основной металл не плавится, а лишь присадочный материал. Этим пайка отличается от сварки. При пайке существенное значение имеют смачиваемость основного металла жидким припоем, их взаимная растворимость и диффузия. По технологическому процессу пайку подразделяют на капиллярную, диффузионную, контактно-реакционную и пайку-сварку.

Физическая сущность пайки заключается в способности припоя смачивать металл соединяемых деталей или образовывать с ним интерметаллические (химические) соединения.

Пайку выполняют при определённой температуре в средах, обеспечивающих хорошее смачивание, в условиях возникновения капиллярных явлений, обеспечивающих проникновение жидкого припоя в зазор между соединяемыми деталями. В процессе охлаждения припой кристаллизируется и в зазоре устанавливается прочная связь.

Преимущества пайки в сравнении со сваркой:

1. Экономичность;

2. Нет существенных изменений химического состава и механических свойств деталей;

3. Остаточные деформации меньше, чем в сварных соединениях, что обеспечивает соблюдение размеров с большей точностью;

4. Можно соединять как однородные, так и разнородные металлы.

В качестве припоев для пайки используют чистые металлы и сплавы. Припои должны отвечать следующим требованиям: иметь температуру плавления ниже температуры плавления паяемых металлов; быть достаточно жидкотекучим при рабочей температуре, хорошо растекаться и смачивать соединяемые поверхности, заполнять соединительные зазоры; обеспечивать получение прочных и коррозионностойких паяемых соединений; иметь близкий с паяемым металлом коэффициент теплового расширения; по возможности не содержать дефицитных компонентов; иметь простую технологию пайки.

В приложении 4.1 приведены наиболее распространённые в машиностроении припои.

Припои с температурой плавления до 400°С условно называются мягкими припоями. Из них выделяют группу припоев с температурой плавления ниже 100°С, называемых легкоплавкими.

Припои с температурой плавления выше 400°С называют твёрдыми. В них также иногда выделяют группу тугоплавких припоев с температурой плавления выше1000°С.

Пайку выполняют при помощи недефицитных, недорогих, легкоплавких припоев, обладающих пластичностью, коррозионной стойкостью, достаточной прочностью.

По классам припои разделяются следующим образом:

1. Особолегкоплавкие < 145оС

2. Легкоплавкие от 145оС до 450оС

3. Среднеплавкие от 450оС до 1100оС

4. Высокоплавкие от 1100оС до 1850оС

5. Тугоплавкие > 1850оС

В качестве легкоплавких широко используются ПОС – 61; ПОС – 40;

ПОС – 18 (припой оловянно-свинцовый Sn – 61%).

Пайку алюминия выполняют припоем на основе олова и цинка с добавкой алюминия (ПОС-ы не применяют, т.к. свинец резко понижает коррозийную стойкость швов).

Пайку среднеплавкими припоями используют, когда необходима высокая прочность соединения. Припоями является чистая медь, её сплавы с цинком (наиболее широко применяемый), никелем и серебром.

При пайке применяют флюсы, которые в отличие от сварочных флюсов имеют более ограниченные задачи – предохранять соединяемые поверхности от окисления и растворять имеющиеся на них окислы, а также улучшать смачивание поверхностей припоем. Флюсы должны удовлетворять следующим требованиям:

1. Температура плавления и удельный вес должны быть ниже, чем у припоя.

2. Полностью расплавляться и иметь хорошую жидкотекучесть при температуре пайки, но не «уходить» от места пайки.

3. Своевременно и полностью растворять окислы основного металла.

4. Не образовывать соединений с основным металлом и припоем, а также поглощаться ими.

5. Не испаряться и не выгорать при температуре пайки, а продукты его разложения и окислы должны вытесняться припоем, легко удаляться после пайки и не вызывать коррозии.

Соответственно рабочему диапазону температур пайки, определяемому характером припоев, паяльные флюсы делятся на две основные группы: низкотемпературные, или флюсы для мягкой пайки, и высокотемпературные, или флюсы для твёрдой пайки.

Основные группы флюсов приведены в приложении 4.2.

Для улучшения смачивания и растекания обычно применяется канифоль. Иногда к ней добавляют для улучшения активности анилин (улучшает антикоррозийные свойства), терпентин, салициловую кислоту (аспирин).

В качестве флюсов применяют соляную кислоту, стеарин, хлористый цинк, нашатырь, фосфорную кислоту.

При пайке среднеплавкими и тугоплавкими припоями используют флюсы в составе которых имеется бура, борная кислота, хлористый цинк, фтористый калий и другие галоидные соли щелочных металлов. Например, для пайки нержавейки применяется флюс, состоящий из равных частей буры и борной кислоты, замешанных на водном растворе хлористого цинка.

При пайке серебром применяют флюс из буры, плавикового шпата, фтористого калия или хлористого цинка.

Имеются также самофлюсующиеся припои:

1. Меднофосфористый;

2. Серебряный марки ПСр72ЛМН содержащий 0,4 – 0,6% метил;

3. Соединение меди с марганцем – ВПр содержащий в качестве флюсующих элементов барий, калий и фосфор в количестве 0,1 – 0,3%.

Качество соединения зависит от подготовки поверхности, заключающейся в зачистке и обезжиривании (щелочами, этиловым спиртом), обеспечении необходимого зазора, защите поверхностей предохранительными пастами, способа нагрева.

Способы нагрева – газовые горелки, печи, индукционный, ванны с солями, электроконтактный, кварцевыми лампами и т.д.

4.5 Содержание отчета:

В отчет включается цель работы, определение пайки, мягких припоев, твердых припоев, технологическая карта пайки, выводы по качеству спаянных деталей.

4.6 Контрольные вопросы

4.6.1. Что такое пайка? Ее отличие от сварки.

4.6.2. В чем сущность пайки?

4.6.3. Какие группы припоев вы знаете?

4.6.4. Каково назначение флюса?

4.6.5. В чем заключается подготовка деталей для пайки?

4.6.6. Что такое лужение? Его назначение.

4.6.7. Для чего после пайки изделие необходимо тщательно вымыть?

Приложение 4.1

Припои и их применение

| Маркаприпоя | Химический состав | Температура Тпл,°С | Назначение |

| НСО | 99,99 %Cu | 1083 | Для пайки ответственных деталей из углеродистых и нержавеющих сталей и никелевых сплавов |

| ГО | 99,95% Cu | 1083 | |

| M1 | 99,90% Cu | 1083 | |

| ПМ1–35 | 36%Cu и 64%Zn | 825 | Для пайки латуни |

| ГТМ2–54 | 45%Cu и 46%Zn | 885 | Для пайки меди, бронзы, сталей |

| Л–63 | 63%Cu и 37%Zn | 900 | Тоже |

| ПМФ–7 | 93%Cu и7%Р | 860 | Дня пайки меди и бронзы |

| ПСр70 | 70%Ag, 26%Cu и 4%Zn | 755 | Доя пайки меди и ее сплавов, сталей |

| ПСр45 | 45%Ag,30%Cu и 25%Zn | 725 | Обладает высокой электропроводностью |

| ПСр70 | 10%Ag,53%Cu и 37%Zn | 725 | |

| Силумин | 10–13%Si, 0,8% Cu 0,3%Zn, ост.–Al | 578 | Для пайки алюминия и его сплавов |

| П575А | 80%Al, 20%Zn | 620 | |

| П430М | 13–15%Zn, l% Al, ост.–Mg | 600 | Для пайки магния и его сплавов |

| П0С90 | 90% Sn и l0% Pb | 220 | Для пайки деталей подвергаемых гальванопокрытиям (серебрение, золочение) |

| П0С61 | 61%Sn и 39%Pb | 185 | Для пайки меди и ее сплавов, сталей |

| ПОСсу4–6 | 3–4%Sn, 5–6% Sb, ост.– Pb | 265 | Для лужения меди и железа |

| ПСр3 | 97%Pb, 3%Ag | 304 | Для пайки медных и латунных деталей, работающих при 150 °С |

| Индиевые №1 | 80%In,15%Pb,5%Ag | 156,4 | Для покрытий на керамике |

| №2 | 50%In,50%Sn | 120 | Для пайки стекла |

Приложение 4.2

Основные группы флюсов

| Флюс | Компоненты флюса | Содер-жание, % по массе | Темпера-тура плавления флюса, Тфл, oС | Назначение флюса | |

| Бура | Тетраборно-кислыйнатрий | 100 | 800–1150 | Для пайки углеродистых сталей, чугунов, меди и ее сплавов медноцинковыми и серебряными припоями. | |

| Борная кислота | |||||

| №200 | Борная кислота | 68–72 | 850–1150 | Для пайки легированных сталей. | |

| Бура | 19–21 | ||||

| Фтористый кальций | 840 | ||||

| Паяльная кислота | Хлористый цинк | 25 | 290–350 | Для пайки стали, меди и ее сплавов низкотемпературными припоями | |

| Вода | 75 | ||||

| Паяльная кислота | Хлористый цинк | 18 | 180–320 | То же | |

| Аммоний | 6 | ||||

| Вода | 76 | ||||

| Паяльнаякислота | Хлористый цинк | 25 | 180–320 | Для пайки нержавеющих сталей | |

| Соляная кислота | 25 | ||||

| Вода | 50 | ||||

| Канифоль | Канифоль | 100 | 150–300 | Для пайки меди и ее сплавов | |

| КЕ | Канифоль | 25 | 150–300 | То же | |

| Спирт этиловый | 75 | ||||

| ЛК–2 | Канифоль | 28 | 280–300 | Для пайки меди и ее сплавов, оцинкованного железа и никеля | |

| Хлористый цинк | 3 | ||||

| Хлористый аммоний | 1 | ||||

| Спирт этиловый | 68 | ||||

| 34А | Хлористый калий | 54–56 | 420–620 | Для пайки алюминия и его сплавов | |

| Хлористый литий | 29–35 | ||||

| Хлористый натрий | 9–11 | ||||

| Хлористый цинк | 8–12 | ||||

5 РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

ЭЛЕКТРОДУГОВОЙ СВАРКИ

5.1 Цель работы:

Освоить методику разработки технологического процесса ручной электродуговой сварки, научиться выбирать для конкретных условий режим электросварки, электроды, электросварочное оборудование и принадлежности рабочего места сварщика.

Задание

5.4.1. Выбрать форму разделки кромок свариваемых деталей и определить площадь сечения сварочного шва.

5.4.2.

5.4.3. Рассчитать режим сварки.

5.4.4. Обосновать технологию выполнения швов (определить количество валиков и порядок их наложения, схему выполнения шва по длине, траекторию движения конца электрода).

5.4.5. Произвести нормирование процесса сварки.

5.4.6. Заполнить карту технологического процесса.

Элементы УИРС

Научиться пользоваться справочной литературой и ГОСТами, а также составлять и заполнять технологические карты.

5.4 Методические указания и план выполнения работы

Разрабатывают технологический процесс электросварки обычно для вполне конкретных условий, т.е., когда известны марка и химсостав металла свариваемых деталей, вид соединения, толщина свариваемого металла, длина сварного шва, требования к механическим и другим свойствам сварочного шва: прочности, вязкости, пластичности, морозостойкости, положению шва в пространстве, марке, характеристике, имеющегося в цехе сварочного оборудования. Предполагается наличие сварщика требуемой квалификации, рабочего места с комплектом необходимых приспособлений и принадлежностей.

5.4.1. Выбор формы разделки

5.4.2. Форму разделки кромок свариваемых деталей определяет по ГОСТ 5264–69, вычерчивают её на миллиметровой бумаге и определяют площадь сечения сварочного шва Fсш, по клеточкам или формулам.

5.4.3. Выбор электрода

Выбор электрода состоит из многих пунктов.

5.4.3.1. Марку электродной проволоки назначают по химсоставу близкой к марке свариваемой стали (приложение 3.5), а тип электрода должен обеспечить прочность наплавленного металла, близкую к прочности заданного материала детали (приложение 3.4).

5.4.3.2. Марку покрытия принимают из таблицы (приложение 3.5).

5.4.3.3. Диаметр электродного стержня d определяют в зависимости от толщины свариваемой детали S по формуле или таблицы 5.1.

Таблица 5.1 – Выбор диаметра электрода

| Sмм | 1,5 | 2 | 3 | 4 – 5 | 6–9 | 9–12 | 13–15 | 16– 20 | Более 20 |

| d мм | 1,6 | 2 | 3 | 3– 4 | 4 | 4 –5 | 5 | 5–6 | 6–8 |

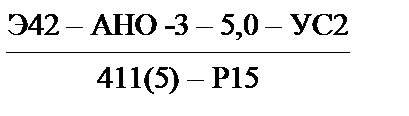

5.4.3.4. Вcе последующие индексы маркировки электрода принимают в соответствии с требованиями задания, используя приложение, а затем все элементы характеристик выбранного электрода сводят в одну маркировку, например такую:

. ГОСТ 9466 – 75, ГОСТ 9467 – 75

. ГОСТ 9466 – 75, ГОСТ 9467 – 75

Расчет режима сварки

6.1 Сила сварочного тока определяется по формуле

Jсв= К·d (5.1.)

где Jсв– сварочный ток, А,

К – коэффициент плотности тока, А/мм,

К – 40–60 А/мм при сварке углеродистых сталей, причем при сварке тонких листов металла S<1,5·d, а при сварке потолочных и вертикальных швов принимают К = 35–40 А/мм; примем К = 40А/мм,

D– диаметр стержня электрода, мм.

6.2. Длина дуги определяется из зависимости:

lд = 0,5·d + 1 (5.2.)

где lд– длина сварочной дуги, мм.

6.3 Напряжение на дуге (Uд, В) для сварки постоянным током определяется по формуле:

Uд = α + β·lд (5.3.1)

где α – суммарное падение напряжения на концах анода и катода, обычно α = (10–12) В; Примем α = 10В

β – падение напряжения на I мм длины дуги, В/мм; при сварке сталей β = 2–3 В/мм. Примем β = 3 В/мм.

Напряжение на дуге для сварки переменным током определяется по формуле:

Uд = Uxx/ (2...3) (5.3.2)

6.4. Обоснование технологии выполнения швов

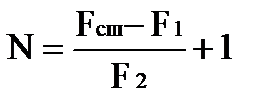

6.4.1 Количество валиков, накладываемых по сечению сварного шва, определяют по формуле:

(5.4.)

(5.4.)

где N– количество валиков или число проходов, шт;

Fсш–площадь сечения сварного шва, мм2;

F1– площадь сечения первого валика, мм2;

F1 = (6...8)·d1; где d1= d– 1 (мм);

F2 – площадь сечения второго и всех последующих валиков, мм2;

F2 = (8...10)·d.

6.5. Назначают последовательность наложения валиков по сечению и длине шва (см. рисунки 5.1, 5.2 и 5.3)

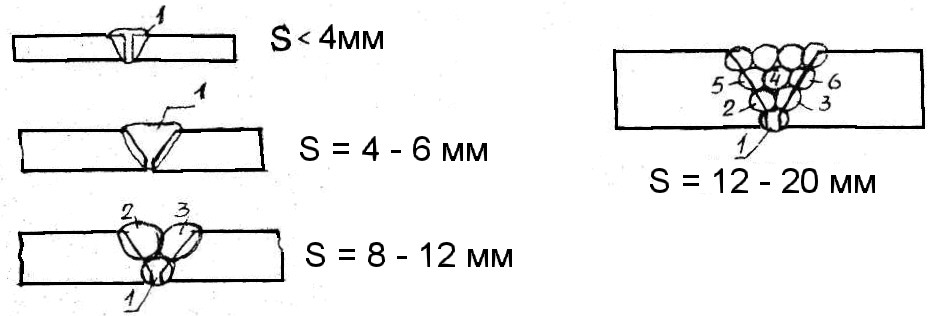

В зависимости от размеров сечения швы выполняют однопроходными и многослойными (рисунок 5.1.). Однопроходная сварка производительна и экономична, но металл шва недостаточно пластичен вследствие его столбчатой структуры и увеличенной зоны перегрева.

Рисунок 5.1– Схема наложения швов по сечению

В случае многослойной сварки каждый нижележащий валик проходит термическую обработку при наложении последующих валиков, что позволяет получить измельченную структуру металла шва и соответственно повышенные механические свойства шва и сварочного соединения.

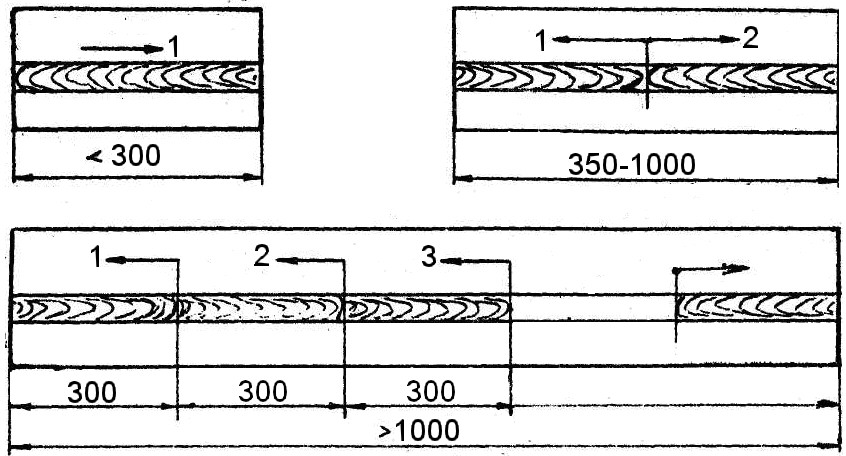

В зависимости от длины различают швы короткие (L ≤ 300 мм), средние (L = 350–1000 мм) и длинные (L > 1000 мм).

Короткие швы выполняют непрерывными, средние и длинные – прерывистыми, т.е. отрезками не более 350 мм (рисунок 5.2).

Схему движения конца электрода выбирают такой, чтобы в сварочной ванне хорошо перемешивался расплавленный металл (рисунок 5.3.). Рекомендуется принимать более сложную траекторию при больших сечениях шва и многопроходной сварке.

Рисунок 5.2 – Схемы выполнения сварочных швов по длине.

Рисунок 5.3 – Траектория движения конца электрода

Содержание отчёта

В отчёт включается цель работы, задание и его решение со схемами, расчётами, формулами, объяснениями и ссылками на использованные таблицы; технологическая карта (Приложение 5.1)

Приложение 5.1

ГОСТ 3.1705–81

1. Запись наименования операции совпадает со способом сварки, например: газовая сварка, диффузионная сварка, дуговая сварка, дуговая сварка в азоте неплавящимся электродом без присадочного материала, дуговая сварка в азоте плавящимся электродом, дуговая сварка в инертных газах плавящимся электродом, дуговая сварка в углекислом газе порошковой проволокой и т.д.

2. Запись перехода включает ключевое слово: "Сварить", "Прихватить", "Приварить", "Подварить", "Заварить", "Выполнить", "Собрать" и т.д.

3. Запись содержания перехода следует выполнять по следующей схеме:

ключевое слово__________

наименование вида сварки__________

информация о прихватках_________________

указания на особые условия сварки_________________

указания на свариваемые детали, швы_______________________

ссылка на документы_____________________________________________

Пример

Сварить детали ______________________________________________

Сварить дуговой сваркой в положении «в лодочку» детали ________ согласно эскизу. Сварить образцы–свидетели. Прихватить детали согласно эскизу. Прихватить 50 ± 5/200 ± 10 детали. Прихватить 5+1/25 ± детали.

Прихватить швами 8+15, длиной 30 ± 5 в трёх равноудалённых местах детали. Приварить технологические пластины. Подварить корень шва. Заварить технологические отверстия.

В записях перехода допускается применять сокращения слов и словосочетаний, если при этом исключается возможность различного понимания.

Приложение 5.2

Цель работы

Изучить физическую сущность процесса сварки металлов, устройство оборудования, аппаратуры и принадлежностей для газовой сварки, научиться выбирать необходимый наконечник газовой горелки, ознакомиться с кислородной резкой металлов и резаками.

Задание

6.2.1. Изучить по учебникам классификацию процессов сварки плавлением, сущность газовой сварки металлов, строение ацетиленокислородного пламени.

6.2.2. Уяснить назначение материалов, необходимых для газосварки – горючего газа, кислорода, присадочного прутка и флюса.

6.2.3. Изучить в лаборатории конструкцию кислородного баллона и кислородного редуктора, регулировку давления.

6.2.4. Ознакомиться с конструкциями ацетиленовых генераторов, водяных затворов и принципом их работы.

6.2.5. Научиться определять номер наконечника газовой горелки, а также зажигать и регулировать ацетиленокислородное пламя.

6.2.6. Освоить методику кислородной резки металлов.

6.2.7. Составить отчет по работе.

Оборудование рабочего места

Ацетиленовые генераторы ГНВ–1,25, ГВР–1,25, АНВ–1,25–73, АСМ–1,25–3, ГРК–10–68, водяные затворы, горелки ГС–2, ГС–3 с комплектами мундштуков, кислородный и керосиновый резак, редукторы, ключи, присадочная проволока, флюсы, плакаты.

6.4 Методические указания и план выполнения работы

6.4.1. Изучение первых двух пунктов задания осуществляется студентом предварительно с оформлением в отчете необходимых схем, рисунков, ответов на вопросы.

6.4.2. В лаборатории студент самостоятельно изучает конструкцию генераторов, их работу и регулировку; конструкцию предохранительного водяного затвора, редуктора, горелок и кислородных резаков. Осваивает также методику получения ацетилена, зажигания пламени и его регулировку, а также методику кислородной резки металла.

6.4.3. По заданию преподавателя студент делает выбор горелки и номера наконечника для газосварки малоуглеродистой стали, а также выполняет необходимые расчеты по кислородной резки металла.

Пример 1. Выбрать горелку, номер наконечника и генератор для сварки внахлестку двух листов из малоуглеродистой стали толщиной 8мм.

Решение. Из приложения 6.1 принимаем тип горелки ГС–3 инжекторная, средней мощности, наконечник № 5. Расчет расхода ацетилена горелкой (Мг) осуществляется интерполяцией табличных данных. Толщина металла 8мм находится между 7 – 11мм. Пропорция должна составляться только следующим образом:

11мм – 1100 л/ч (7мм – 660 л/ч будет ошибкой)

8 мм – Мг

Мг=  = 800 (л/ч)

= 800 (л/ч)

Расчет нормы расхода кислорода при сварке нормальным пламенем определится по формуле:

Мкс = (1,1...1,25)·Мг

Выбор газогенератора осуществляется по производительности, причем производительность генератора (Пг) должна превышать производительность газовой горелки на 15–25%, т.е.

Пг ≥ (1,15...1,25)·Мг

Из приложения 6.2 выбираем генератор ГНВ – 1,25, так как он обеспечивает рассчитанный расход ацетилена (1,25 м3/ч > 0,8 м3/ч), необходимое его рабочее –давление (0,003 МПа > 0,001 МПа), а также является наиболее легким и компактным по сравнению с другими ацетиленовыми генераторами.

Пример 2. Выбрать резак и мундштуки, а также марку генератора для резки листа из малоуглеродистой стали толщиной 8мм.

Решение. Из приложения 6.3 принимаем резак «Пламя–62», наружный мундштук №1, внутренний мундштук № 2. Далее по рабочему давлению (0,07 МПа) и расходу ацетилена (до 0,4 м3/ч), которые будут в выбранных мундштуках, принимаем марку генератора ГРК–10 (см. приложение 6.2)

6.4.4. Записать все расчеты и закончить составление отчёта.

6.4.5. Сдать отчет преподавателю, защитить его, ответить на контрольные вопросы.

Справочные данные

Аппараты, в которых обычно получают ацетилен, называются генераторами. По принципу взаимодействия карбида кальция с водой различают ацетиленовые генераторы следующих систем (таблица 6.1).

Таблица 6.1 – Системы ацетиленовых генераторов

| Система ацетиленового генератора | Выход ацетилена, % |

| ''Карбид в воду" | 95 |

| "Вода на карбид" | 85–90 |

| "Сухого разложения" | 90 |

| "Вытеснения" | 95 |

| "Вода на карбид – вытеснение" | 95 |

Производительность современных стационарных генераторов достигает 1000 м3/ч. ацетилена, а коэффициент полезного использования 0,85–0,98. Различают генераторы низкого (до 0,01 МПа), среднего (0,1–0,15 МПа) и высокого (более 0,15 МПа) давления. Основные технологические данные ацетиленовых генераторов, применяемых в промышленности, приведены в приложении 6.2

Для интенсификации процесса горения ацетилена необходим кислород. Его получают из воздуха или электролизом воды. Кислород поставляется и хранится в баллонах емкостью 40 литров при давлении 15 МПа.

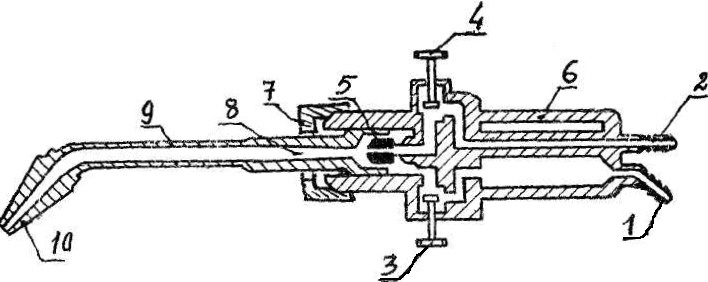

Ацетилен поступает из генератора через водяной затвор по шлангам низкого давления в горелку (Рисунок 6.1.), а кислород поступает в горелку из баллона через редуктор и шланги высокого давления. Эти газы смешиваются в необходимой пропорции и при выходе из горелки сгорают.

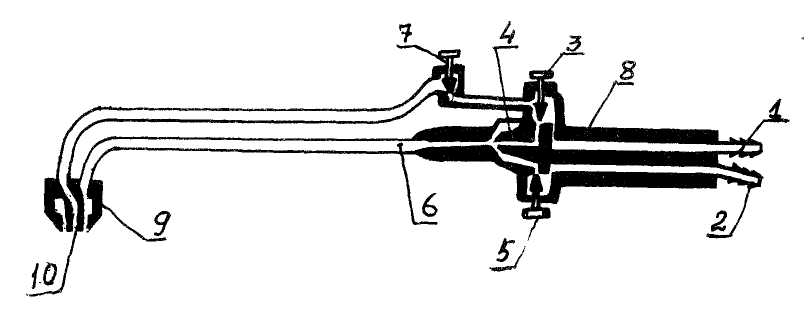

Рисунок 6.1 – Устройство газосварочной горелки инжекторного типа

1 – ацетиленовый ниппель, 2 – кислородный ниппель, 3 – вентиль для ацетилена, 4 – вентиль для кислорода, 5 – инжектор, 6 – корпус, 7 – накидная гайка, 8 – смесительная камера, 9 – наконечник, 10 – мундштук

По мощности сварочные горелки подразделяются на:

1) микромощные ГС–1;

2) малой мощности ГС–2, ГС–2–02, "Звездочка";

3) средней мощности ГС–3, ГС–3–02, "Звезда";

4) большой мощности ГС–4.

Основные параметры некоторых наиболее распространенных горелок и технологические возможности наконечников приведены в приложении 6.1

При помощи ацетиленокислородного пламени осуществляют не только сварку, но и резку металлов. Сущность резки заключается в том, что сначала металл в месте разреза нагревается газовым пламенем не до плавления, а до температуры его воспламенения в кислороде. Затем на эту нагретую поверхность направляют дополнительную струю режущего кислорода и сдувают окислы. Металл горит в струе кислорода, при его горении выделяется большое количество тепла, которое нагревает нижележащие слои и способствует их горению, т.е. процессу резки.

Металлы поддаются газовой резке только при соблюдении следующих условий:

1) температура воспламенения металла в струе кислорода должна быть ниже температуры его плавления,

2) температура плавления окислов металла ниже температуры плавления металла;

3) теплопроводность металла низкая;

4) окислы металла жидкие, легко сдуваются струей кислорода;

5) количество тепла, выделяемое при сгорании в струе кислорода, достаточно для поддержания непрерывности горения.

При несоответствии свойств металла хотя бы одному из этих условий резание металла становится невозможным.

Инструмент (резак) конструктивно сложнее горелки, т.к. имеет дополнительную трубочку для подвода режущего кислорода. Существует много разновидностей резаков (Р–53, РУЗ, Пламя–62, РГС–53, РАО–55, РАТ–55, РЭР–62, РУ–66, РУА, РАП–62, РПК–62 и др.) с набором сменных мундштуков. Номера мундштуков резака подбираются по выходной мощности в зависимости от разрезаемого металла (см. приложение 6.3).

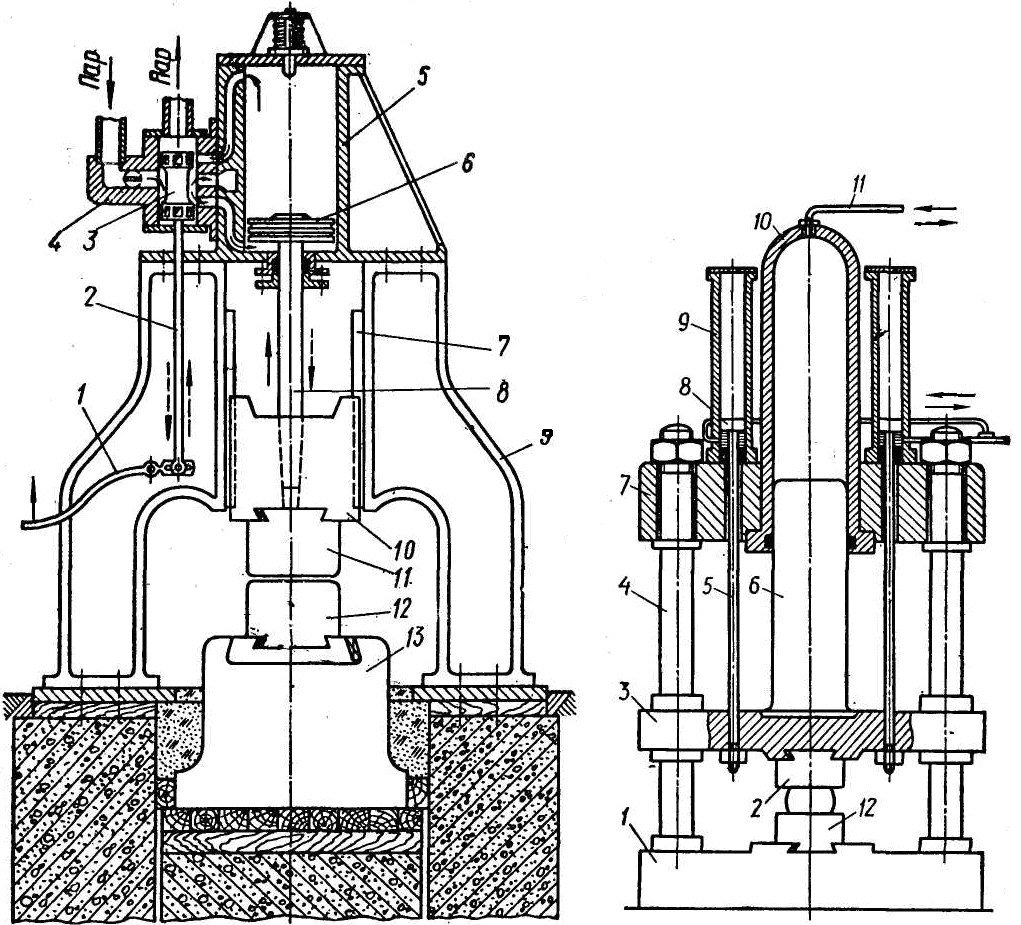

Для кислородной резки с применением ацетилена используют обычное оборудование для ацетиленовой сварки, но вместо сварочной горелки применяют резаки инжекторного типа (Рисунок 6.2).

Рисунок 6.2 – Схема устройства ручного резака инжекторного типа:

1 – кислородный ниппель, 2 – ацетиленовый ниппель, 3 – вентиль для кислорода, 4–инжектор, 5 – вентиль для ацетилена, 6 – смесительная камера, 7 – вентиль режущего кислорода, 8 – готовка резака, 9 – наружный мундштук, 10 – внутренний мундштук

Ацетиленовый генератор

Ацетиленовый генератор – это аппарат для получения ацетилена из карбида кальции. В зависимости от давления вырабатываемого ацетилена генераторы делятся на две группы (ГОСТ 5190–67): низкого давления до 0,1 МПа; среднего давления – от 0,1 до 1,5 MПа.

В ремонтных мастерских широкое распространение получили ацетиленовые генераторы АСП–10.

Содержание отчета.

6.5.1 В отчете следует привести цель работы, схему и сущность газовой сварки металлов; строение ацетиленокислородного пламени и график изменения температур в его зонах; принципиальную схему ацетиленового генератора, инжекторной горелки, кислородного резака, водяного затвора; схему и сущность кислородной резки металла; расчеты по выбору номера горелки, номера наконечника для заданных условий сварки, а также расчеты по выбору кислородного резака, номера мундштука, генератора.

6.6 Контрольные вопросы

1. Объясните сущность процесса сварки плавлением

2. Какие горючие газы применяются при газосварке? Их краткая характеристика.

3. Зачем применяют кислород, флюсы присадочной материал?

4. В чем различие горелок инжекторной и безинжектоной, их достоинства и недостатки. Зачем нужны различные наконечники?

5. Объясните по схеме принцип работу ацетиленового генератора.

6. Объясните по схеме принцип работы редуктора.

7. Объясните по схеме принцип работы водяного затвора.

8. В чем сущность кислородной резки металла?

9. При соблюдении каких условий возможна кислородная резка металла?

10.Объясните по схеме принцип работы резака. Зачем нужны сменные мундштуки?

11.Какие правила техники безопасности следует строго соблюдать при выполнении газосварочных работ?

Приложение 6.1

Характеристика горелок

| ГОРЕЛКИ | Распределение по номерам наконечника | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Номера мундштуков резака

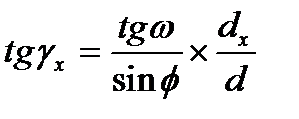

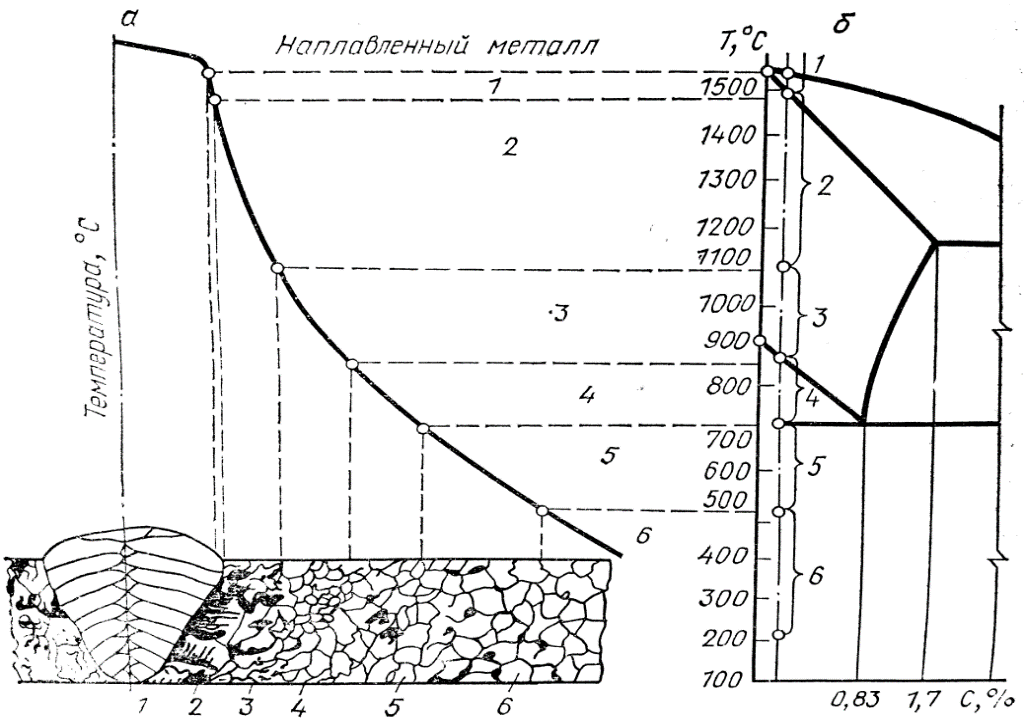

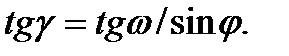

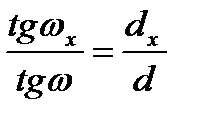

Задание 7.2.1 Выбрать форму разделки кромок свариваемых деталей и определить площадь сечения сварного шва. Выбрать присадочный материал. Выбрать номер горелки. Объяснить технологию выполнения данного способа газосварки. Произвести нормирование процесса сварки. Выбрать газогенератор Составить отчет и заполнить технологическую карту. Элементы УИРС Научиться пользоваться справочной литературой и ГОСТами, а также составлять и заполнять технологические карты. 7.4 Методические указания и план выполнения работы Разрабатывая технологический процесс газосварки, обычно проводят для каких–то определенных условий, а именно: когда заданы марка и химический состав свариваемого материалы, тип сварного шва, толщина свариваемых деталей, длина шва и др. Имеется также рабочее место с комплектом различного оборудования, приспособлений, принадлежностей. 7.4.1. Выбор формы разделки Форму разделки кромок свариваемых деталей выбирают по ГОСТ 5264–69 в зависимости от типа шва. Вычерчивают, строго соблюдая масштаб, форму разделки на миллиметровой бумаге, затем вычисляют площадь сечения сварного шва по формулам или миллиметровке (см. работу 5). 7.4.2. Выбор присадочной проволоки. Присадочную проволоку выбирают в соответствии с химсоставом и механическими свойствами свариваемого материала, в основном ориентируются по легирующим элементам. Марки сварочной проволоки приведены в таблице 7.1.

Таблица 7.1 – Проволока для сварки сталей

Диаметр присадочной проволоки определяет в зависимости от толщины свариваемых деталей по формуле: d=0.5·S+1 для левого способа, (7.1) d=0.5·S+2 для правого способа, где d – диаметр присадочной проволоки, мм; S– толщина свариваемого материала, мм

7.4.3. Расчёт и выбор горелки. Номер горелки выбирают в зависимости от толщины и теплопроводности металла по приложению 6.1, а тепловую мощность горелки и регулировку её на расход газов для заданных условий сварки рассчитывают интерполяцией табличных данных. 7.4.4. Количество накладываемых валиков в сварном шве определяют по формуле 5.4 (см. работу 5). 7.4.5. Направление перемещения горелки присадочного прутка может быть правое и левое. Рекомендуется применять перемещение горелки влево при сварке тонкого металла толщиной не более 6 мм, и перемещение горелки вправо при толщине металла свыше 6мм. 7.4.6. Траектория движения горелки и присадочного прутка зависит от площади сечения сварного шва, количества проходов и необходимости большей или меньшей степени прогревания одной из деталей и выбирается по рис.5.3 (см. работу 5). 7.4.7. Угол наклона горелки к свариваемым деталям в основном зависит от толщины металла Sи может быть выбран из таблицы 7.2. 7.4.8. Нормирование процесса газосварки. 7.4.9 Масса наплавленного металла определяется по формуле 5.5(см. работу 5). Таблица 7.2 – Наклон горелки

Норму расхода присадочной проволоки, необходимой на всю сварку, определяют с учетом разбрызгивания, угара и отходов: Gпр= (1.2...1.3)·Gн , (7.2.) где Gпр– расход присадочной проволоки на сварку, кг; Gн– масса наплавленного металла, кг. 7.4.10 Машинное время сварки определяется по формуле: где tо – машинное времясварки, ч; Gн – массанаплавленного металла, г; Кн – коэффициент наплавки, г/мин. Величина Кн зависит в основном от марки свариваемого металла и номера наконечника горелки и может быть взята из таблицы 7.3. Таблица 7.3 – Величина коэффициента наплавки

7.4.11 Скорость сварки определяют по формуле 7.4.12 Скорость перемещения горелки с присадочным прутком рассчитывают по формуле 5.10. (см. работу 5). 7.4.13 Расход ацетилена на сварку определяют по формуле: Vац = Мr·tо, (7.4.) где Vац – объём ацетилена, л; М r– тепловая мощность горелки, подсчитанная интерполяцией, л/ч.

7.4.14 Норма расхода карбида кальция СаС2, необходимого для получения ацетилена, определяют из выражения: где Gкк–масса карбида кальция, кг; Vац–расход ацетилена, л; A– выход ацетилена из 1 кг карбида кальция, л/кг; A = 240–260 л/кг в зависимости от фракции – CaC2.

7.4.15 Норму расхода кислорода, необходимого на всю сварку, определяют из выражения: Vкс = (1,10 – 1,25)·Vац, (7.6.) где Vкс – объем кислорода, л.

7.4.16 Выбор газогенератора осуществляют, пользуясь приложением 6.2, причем по производительности выхода ацетилена генератор должен превышать тепловую мощность газовой горелки на 15–25%.

7.5 C содержание отчёта В работу включается задание и его решение со всеми расчетами, формулами, объяснениями и ссылками на использованные таблицы; технологическая карта газосварки (см. приложение 7.1)

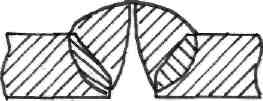

Приложение 7.1 ЛИТЬЁ 8.4 Цель работы: Изучить физическую сущность процесса изготовления отливок, оснастку и оборудование. Освоить методику литья, способы формовки. 8.5 Оборудование и материалы на рабочем месте: Формовочные смеси. Полумодели. Подмодельная доска. Опоки. Формовочный инструмент и приспособления. План выполнения работы Ознакомиться со справочными материалами по способам формовки. Произвести формовку в двух опоках по разъёмной модели. Заполнить технологическую карту процесса формовки. Справочные данные При изготовлении крупных отливок (станины металлорежущих станков, прокатных станов, изложницы и др.), а также в индивидуальном и мелкосерийном производстве мелких и средних отливок широко используют ручную формовку. Характерной особенностью ручной формовки является большое разнообразие методов изготовления формы: в двух опоках (по неразъемнойи разъемной моделям, по модели с отъемными частями, с перекидным «болваном», с подрезкой); по шаблонам; по скелетной модели в трех или более опоках; в стержнях; в почве и др. Формовка по модели с отъёмными частями, по шаблонам, по скелетной модели (ниже будет рассмотрены: в стержнях, в трех и более опоках, с перекидным «болваном»). Технологический процесс ручной формовки состоит из следующих основных элементов: набивка нижней опоки; набивка верхней опоки,удаление модели из формы; отделка формы; сборка и нагружение формы. Формовка в двух опоках по разъемной модели (Рисунок 8.1) – самый распространенный метод получения разовых форм, так как подавляли большинство отливок имеет сложную конфигурацию, требующую разъёма модели. Процесс формовки ведут в такой последовательности: 1) для изготовления нижней полуформы на подмодельную доску устанавливают нижнюю половину модели 2 и накрывают нижней опокой 1(а); 2) на модель наносят слой облицовочной и затем наполнительной смеси, трамбовкой уплотняют ее, излишки срезают линейкой на уровне верхней кромки опоки и накалывают душником вентиляционные каналы 4(б);

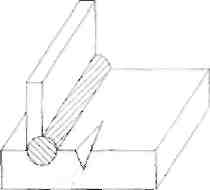

Рисунок 8.1– Формовка в двух опоках по разъемной модели. 3) готовую нижнюю полуформу переворачивают на 180°, устанавливают верхнюю полумодель 8, модели шлакоуловителя 9, стояка 6, выпор 5 и верхнюю опоку 7, соединив ее с нижними штырями 10(в); 4) при набивке верхней полуформы повторяют в той же последовательности проделанное с нижней полуформой, а затем вырезают литниковую чашу 11, удаляют из формы модели стояка 6 и выпора 5(в); 5) для удаления полумоделей из полуформ верхнюю полуформу снимают с нижней 13 и переворачивают ее на 180°; формовочную смесь вокруг полумоделей смачивают водой; в полумодели забивают подъемники 14, легкими ударами по подъемнику полумодели расталкивают в стороны и затем вертикально вверх удаляют из полуформ; таким же образом удаляют из формы модель шлакоуловителя 9(д); 6) разрушенные участки полуформ исправляют; прорезают питатели 17 в нижней полуформе; устанавливают на стержневые знаки стержень 15; нижнюю полуформу накрывают верхней и нагружают грузами 16(е); 7) после заливки формы металлом и его кристаллизации форму разрушают и освобождают готовую отливку вместе с литниковой системой (ж). 8) Формовку по модели с отъемными частями применяют в том случае, если отливка имеет выступающие части, мешающие удалению модели из формы без разрушения последней. Формовку такой отливки можно было бы осуществить с помощью дополнительного разъема модели или применяя дополнительный стержень. Если же выступающие части на модели сделать отъемными, то можно избежать дополнительных разъемов модели и дополнительных стержневых ящиков, что усложняет и удорожает формовку. Процесс формовки по модели с отъемными частями приведен на рисунке 8.2.

Рисунок 8.2 – Формовка по модели с отъёмными частями. Отъемные части 1 и 2(а) закрепляют на модели шпильками 3 и4. Последовательность формовки такая же, как и рассмотренная выше: сначала набивают нижнюю полуформу (б), затем ее переворачивают (в) и вынимают шпильки 3 с отъемных частей 1. При набивке верхней полуформы формовочную смесь под отъемными частями 2 уплотняют осторожно, вынимают из них шпильки 4 (отъемные части 2 теперь удерживаются формовочной смесью) и заканчивают набивку (г). Раскрывают форму, удаляют модель, а затем и отъемные части: с нижней полуформы – части 1, а с верхней – полукольца 2 в стороны. В позиции (д) показана форма в сборе. Формовку по шаблонам используют в единичном и мелкосерийном производстве крупных отливок, имеющих форму тела вращения (котлы, чаши, маховики и др.). Процесс получения литейной формы осуществляется без модели путем выгребания профиля отливки в уплотненной формовочной смеси: шаблоне. Шаблон – профилированная доска с вырезанным наружным или внутренним профилем отливки. Изготовление шаблона значительно проще, чем модели, не требует большого расхода древесины и трудоемких работ. Формовку можно осуществлять с помощью вертикальных, горизонтальных и протяжных шаблонов. На рисунке 8.3 дана схема формовки чаши (а) по шаблону, вращающемуся вокруг вертикального шпинделя. В почве копают яму, на дно ее устанавливают подпятник 3 для шпинделя 2.

На шпиндель надет рукав 7, к которому крепят шаблон. Для улучшения газопроницаемости будущей формы на дно ямы засыпают кокс 4 и затем уплотняют формовочную смесь 5. Литейную форму изготавливают с помощью двух шаблонов: № 1 – имеющего наружный профиль чаши и № 2 – внутреннего. При вращении шаблона № 1 срезают уплотненную смесь и получают наружную конфигурацию чаши (б). Затем шаблон № 1 снимают со шпинделя, плоскость разъема накрывают бумагой, ставят опоку 6, фиксируя ее положение колышками 7(в). Полученный песчаный «болван» служит моделью для набивки верхней полуформы. Набитую верхнюю полуформу (с отпечатком наружной конфигурации чаши) снимают; на шпиндель надевают рукав с шаблоном № 2, при вращении которого образуют внутреннюю конфигурацию чаши (г). Шаблон № 2 вместе со шпинделем вынимают из подпятника, который остается на дне ямы, отверстие от шпинделя забивают формовочной смесью и снова накрывают верхней полуформой(д). Формовку по скелетной модели применяют для получения особокрупных отливок с меняющимся по длине сечением (например, спиральный кожух турбины). Скелетную модель изготавливают из отдельных продольных и поперечных ребер в виде решетки. Наружная поверхность этой решетки отвечает наружной конфигурации отливки, а внутренняя–внутренней. Толщина ребер соответствует толщине стенки отливки. Скелетная модель исключает изготовление сложной сплошной модели и стержневого ящика. На рисунке 8.4(а)показана отливка части корпуса турбинной спирали и ее скелетная модель (б), разъемная по оси симметрии. Формовку в почве по скелетной модели выполняют в такой последовательности: 1) в подготовленную в почве постель из формовочной смеси вдавливают нижнюю скелетную полумодель; выступившую через окна смесь выгребают и выглаживают по внутренней поверхности модели, уплотняя смесь в окнах (в). 2) внутреннюю поверхность формы закрывают бумагой; ставят верхнюю половину скелетной модели на нижнюю и через окна набивают стержневой смесью стержень, при этом окна тоже забивают этой смесью и выглаживают по наружной поверхности модели (г).

Рисунок 8.4 – Формовка по скелетной модели. 3) наружную поверхность также закрывают бумагой; набитую стержневой смесью модель накрывают опокой, устанавливают модели литниковой системы и набивают верхнюю полуформу формовочной смесью (д). 4) готовую верхнюю полуформу снимают и исправляют; из окон верхней полумодели скребком выгребают стержневую смесь на глубину толщины ребер (е). 5) верхнюю полумодель убирают из формы; вынимают для исправления и сушки готовый стержень; из окон нижней полумодели скребком выгребают формовочную смесь на толщину ребер (ж). 6) нижнюю модель убирают из формы; ставят высушенный стержень в форму и накрывают верхней полуформой (з). Стержни вручную изготавливают в стержневых ящиках или по шаблонам. Стержневой ящик состоит из двух половин, которые перед формовкой соединяют струбцинами и набивают стержневой смесью. В стержень вставляют каркас из проволоки и прокалывают сквозные вентиляционные каналы. Затем стержневой ящик осторожно раскрывают, и готовый стержень отправляют в сушку.

8.8 Содержание отчета: В отчет включается: цель работы, способы формовки и карта технологического процесса формовки в двух опоках по разъёмной модели(перечень операций). 8.9 Контрольные вопросы 8.6.1. Что такое ликвация? 8.6.2. Перечислите инструмент и оснастку для формовки. 8.6.3. Назовите состав стержневой смеси. 8.6.4. Перечислите состав формовочной смеси. План выполнения работы 9.3.1. Ознакомиться со справочными данными и сущностью процесса ковки. 9.3.2. Научиться по цвету разогретого метала определять его температуру. 9.3.3. Осуществить операцию рубки, протяжки, гибки и прошивки. 9.3.4. Заполнить технологическую карту (см. таблицу 9.1). Таблица 9.1 – Технологическая карта операций ковки.

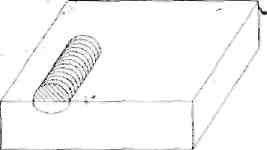

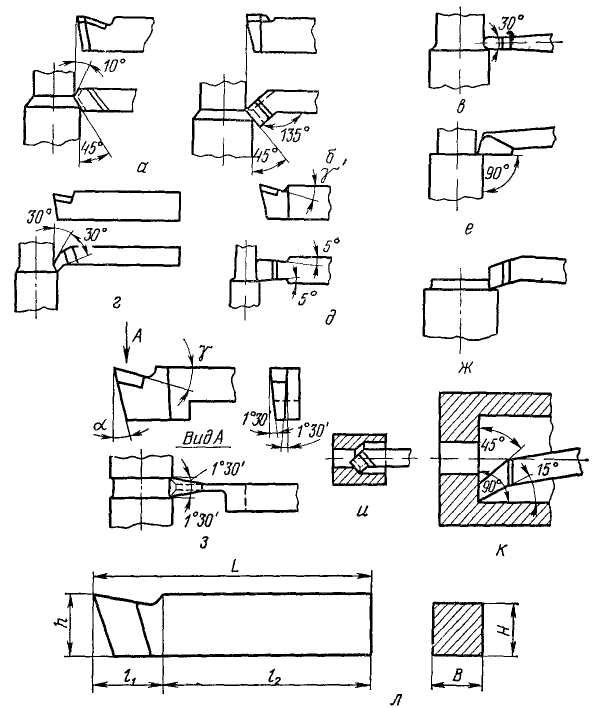

Справочные данные Оборудование для ковки Ковочные молоты. Молоты создают динамическое (ударное) воздействие инструмента (верхнего бойка) на заготовку. Продолжительность деформации при ковке на молотах порядка 10–3 с, а скорость деформации – 6–6,5 м/с. Наибольшее применение получили паровоздушные и приводные молоты. В паровоздушном молоте (рисунок 9.2) подъем и опускание бабы 10 с закрепленным на ней верхним бойком 11 по направляющим 7 производится при подаче пара или сжатого воздуха давлением 0,7 – 0,9 МПа в рабочий цилиндр 5. Подача пара регулируется с помощью золотникового устройства 4. При перемещении золотника 3 с помощью рычага 1 и тяги 2 вверх или вниз пар поступает в верхнюю или нижнюю полость цилиндра 5 и перемещает поршень 6, соединенный штоком 8 с бабой 10. При падении бабы давление пара на верхнюю часть поршня создает дополнительное усилие. Нижний боек 12 неподвижно закреплен на массивной стальной фундаментной плите – шаботе 13, лежащей на дубовой подушке на отдельном фундаменте. Чем больше масса шабота, тем большая часть кинетической энергии падающих частей превращается в энергию деформации заготовки. Обычно она в 15 раз больше массы падающих частей.

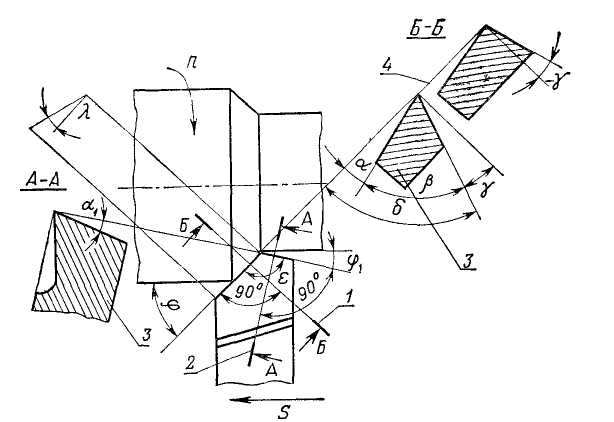

Рисунок 9.2 – Рисунок 9.3 – Паровоздушный ковочный молот Гидравлический ковочный пресс