Механические характеристики

Твёрдых электроизоляционных материалов

Твёрдость — способность материалов противостоять деформации от статического или динамического сжимающего усилия.

Пластичные материалы(например, металлы) под действием приложенного усилия деформируются и после снятия нагрузки сохраняют размеры и форму, приобретённые под её действием.

Пластичные материалы(например, металлы) под действием приложенного усилия деформируются и после снятия нагрузки сохраняют размеры и форму, приобретённые под её действием.

Твёрдость пластичных материалов определяют, вдавливая в изготовленные из них образцы алмазный конус (метод американского металлурга С.П. Роквелла), алмазную пирамидку(метод английского военно-промышленного концерна «Виккерс») или стальной закалённый шарик (метод шведского инженера Ю.А. Бринелля) (рис. 3.38). Величины твёрдости, определённые тем или иным методом, обозначаются соответственно HR, HV или HB.

Твёрдость пластичных материалов определяют, вдавливая в изготовленные из них образцы алмазный конус (метод американского металлурга С.П. Роквелла), алмазную пирамидку(метод английского военно-промышленного концерна «Виккерс») или стальной закалённый шарик (метод шведского инженера Ю.А. Бринелля) (рис. 3.38). Величины твёрдости, определённые тем или иным методом, обозначаются соответственно HR, HV или HB.

Твёрдость по Бринеллю равна отношению усилия Р (Н) вдавливания шарика к площади S (мм2) лунки его сферического отпечатка на материале (3.32):

HB = Р/S ,МПа. (3.32)

Хрупкие материалыпри механической нагрузке разрушаются, не проявляя способности к значительной деформации. Таковы стёкла и керамические материалы.

Упругие материалы(резины, пластикаты) восстанавливают свою форму и объём после прекращения действия внешних сил.

К хрупким, упругим, тонкослойным материалам (бумаги, картоны, слюда, лаковые плёнки), указанные методы определения твёрдости не применимы.

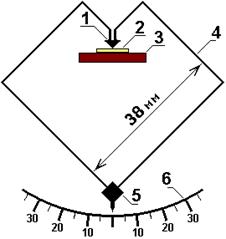

Твёрдость таких материалов определяют методом В.Д. Кузнецова (1887–1963 гг.), основанном на измерении времени затухания колебаний маятника специальной конструкции (рис. 3.39). Маятник, который опирается на испытуемый материал стальными шариками, приводят в колебательное движение, отсчитывая по шкале амплитуду колебаний. Твёрдость материала оценивают по времени, за которое амплитуда колебаний уменьшится вдвое. Затраты энергии на перекатывание опор маятника по мягкому материалу больше, чем по твёрдому, и колебания маятника затухают тем скорее, чем меньше твёрдость испытуемого образца. Для испытания особо твёрдых материалов опоры маятника выполняют в виде алмазных призм, заточенных под углом 90о.

Предел прочности при растяжении (sР) определяют (3.33) на образце материала в виде стержня с площадью поперечного сечения SО (мм2), к которому прикладывают растягивающее усилиеPР (Н), увеличиваемое до разрыва образца [1, 3].

Предел прочности при растяжении (sР) определяют (3.33) на образце материала в виде стержня с площадью поперечного сечения SО (мм2), к которому прикладывают растягивающее усилиеPР (Н), увеличиваемое до разрыва образца [1, 3].

sР = PР / SО , МПа (3.33)

Предел прочности при сжатии(sС) определяют (3.34) на образцах материала, имеющих форму цилиндра или куба с площадью поперечного сечения SО (мм2) [1, 3]. Сжимающее усилие Pс (Н) увеличивают до разрушения образца материала.

sс = Pс / SО , МПа (3.34)

sс = Pс / SО , МПа (3.34)

Предел прочности при статическом изгибе (sИ) определяют (3.35) на образце материала определённой формы [2, 3] толщиной h(мм) с площадью поперечного сечения SО (мм2), свободно лежащего концами на стальных опорах, разнесённых на расстояние L (мм). К середине образца прикладывают прогибающее усилие PИ (Н), нарастающее до разрушения образца или до его прогиба сверх пределов упругости.

sИ = (1,5·PИ L)/(SО h), МПа (3.35)

Механические испытания диэлектриков не ограничиваются определением перечисленных характеристик. По стандартным методикам на специальной аппаратуре их испытывают на способность противостоять ударному изгибу, многократному перегибанию, излому, раздиранию, продавливанию, надрыву, оценивают их стойкость к истиранию и воздействию вибраций.

Вязкость жидких материалов

Вязкость проявляется в противодействии внешним силам, вызывающим течение газов или жидкостей, и характеризует внутреннее трение при взаимном перемещении частиц среды. Вязкость оценивают динамической (Па·с ), кинематической (м2/с) или условной вязкостью (ОЭ). Для измерения вязкости используют вискозиметры.

Динамическую вязкость жидкости определяют при помощи шарикового вискозиметра [3, 5]. Вискозиметр—прозрачный сосуд — заполняют испытуемой жидкостью, в которую роняют шарик. Скорость погружения шарика зависит, кроме прочих параметров, и от динамической вязкости жидкости (3.36).

u = [ 2g ( r –rж ) r2] / 9h , (3.36)

где u— скорость погружения шарика, определяемая по времени погружения шарика на определённую глубину, м/с ;

g — ускорение свободного падения, м/с2 ;

r и rж — плотности материалов шарика и жидкости , кг/м3 ;

r— радиус шарика , м ;

h — динамическая вязкость жидкости , Па·с .

Для непрерывного измерения динамической вязкости жидкости в потоке используют ультразвуковой вискозиметр (рис. 3.42) [3, 5], действие которого основано на зависимости времени затухания колебаний стержня, помещённого в жидкость, от её вязкости.

Датчик вискозиметра, представляющий электромагнитную катушку 1 с сердечником 2 из магнитострикционного материала (см. раздел 6.2), нижний конец которого опущен в трубопровод с  испытуемой жидкостью. Измерительный блок 5 подаёт на катушку пусковой электрический импульс, и сердечник начинает колебаться. Его колебания затухают тем быстрее, чем больше вязкость жидкости. Как только колебания прекратятся, блок 5 подаст на катушку новый пусковой импульс. Этот процесс будет повторяться тем чаще, чем быстрей затухают колебания сердечника после очередного импульса, то есть чем выше вязкость жидкости. Частота подачи пусковых импульсов, измеряемая блоком 5, в определённом масштабе соответствует вязкости жидкости.

испытуемой жидкостью. Измерительный блок 5 подаёт на катушку пусковой электрический импульс, и сердечник начинает колебаться. Его колебания затухают тем быстрее, чем больше вязкость жидкости. Как только колебания прекратятся, блок 5 подаст на катушку новый пусковой импульс. Этот процесс будет повторяться тем чаще, чем быстрей затухают колебания сердечника после очередного импульса, то есть чем выше вязкость жидкости. Частота подачи пусковых импульсов, измеряемая блоком 5, в определённом масштабе соответствует вязкости жидкости.

Ультразвуковой вискозиметр позволяет непрерывно дистанционно измерять и регистрировать вязкость жидкости в трубопроводе.

Кинематическая вязкость— отношение динамической вязкости жидкости к её плотности. Кинематическую вязкость определяют капиллярным вискозиметром [3, 5], измеряя время t (с) снижения уровня жидкости в верхнем сосуде при перетекании её по калиброванному капилляру в нижний сосуд.

n= t с g k /980,7 , м2/с, (3.37)

где n — кинематическая вязкость, м2/с ;

с — постоянная вискозиметра ;

g — ускорение свободного падения на широте измерения вязкости, м/с2 ;

k — коэффициент учёта изменения объёма жидкости при температуре, отличной от 20 ОС.

Кинематическую вязкость измеряют и в стоксах (Ст): 1 Ст = 10–4 м2/с.

Условную вязкость жидкости измеряют вискозиметром [3, 5], названным именем его изобретателя — химика Карла Энглера (1842–1925 гг.). Испытуемая жидкость стекает из сосуда вискозиметра через калиброванный канал в мерную склянку. По времени tЖ истечения 200 мл жидкости судят о её вязкости. Время истечения из вискозиметра такого же объёма дистиллированной воды при 20 ОС называется постоянной вискозиметра tВ .

Условная вязкость определяется отношением времени истечения испытуемой жидкости к постоянной вискозиметра (3.38).

ВУ = tЖ / tВ , ОЭ . (3.38)

Условная вязкость связана с кинематической эмпирическим выражением

ВУ = n·0,135·10–6, где n — кинематическая вязкость в м2/с .

Вязкость — важная характеристика, позволяющая оценить эксплуатационные качества жидкости. При высокой вязкости жидкость малоподвижна, при малой — более текуча.

Жидкие диэлектрики часто используют для пропитки твёрдых волокнистых изоляционных материалов, как дугогасящую и охлаждающую среду. В силовых трансформаторах заполняющее их масло пропитывает изоляцию обмоток и повышает её электрическую прочность. Масло, охлаждая обмотки трансформатора, нагревается от них, а затем, остудившись в трубчатом теплообменнике, вновь поступает в бак трансформатора.

Жидкие диэлектрики часто используют для пропитки твёрдых волокнистых изоляционных материалов, как дугогасящую и охлаждающую среду. В силовых трансформаторах заполняющее их масло пропитывает изоляцию обмоток и повышает её электрическую прочность. Масло, охлаждая обмотки трансформатора, нагревается от них, а затем, остудившись в трубчатом теплообменнике, вновь поступает в бак трансформатора.

От вязкости жидких изоляционных материалов в значительной мере зависят их пропитывающие и охлаждающие качества.

Вязкость жидкостей уменьшается с ростом температуры (рис. 3.43), что объясняется уменьшением сил взаимосвязи между частицами жидкости.

Вязкость жидкостей уменьшается с ростом температуры (рис. 3.43), что объясняется уменьшением сил взаимосвязи между частицами жидкости.

3.16. Смачиваемость, влаго-и водостойкость

Смачиваемость зависит от сил взаимодействия молекул жидкости между собой и с молекулами материала, на поверхность которого попала влага.

Если молекулы жидкости взаимодействуют с молекулами твёрдого тела сильнее, чем между собой, то жидкость смачивает поверхность, растекается по ней. Если же силы взаимодействия молекул жидкости больше, чем молекул жидкости и твёрдого тела, то жидкость не смачивает поверхность тела, а свёртывается в шарик или эллипсоид.

Если изоляционные материалы с высокой смачиваемостью находятся во влажной среде или под открытым небом, то их поверхностное сопротивление резко уменьшается.

Влагостойкость оценивают по ухудшению электрических и механических качеств изоляционных материалов за счёт гигроскопичности — способности материала впитывать влагу из окружающей атмосферы.

Водостойкость — способность материала сохранять свои электрические и механические качества при длительном пребывании в воде.

Насыщение материала влагой снижает его электрическое объёмное сопротивление, электрическую и механическую прочность, увеличивает диэлектрические потери, вызывает его набухание и увеличение в объёме.

3.17. Химические характеристики электроизоляционных материалов

Кислотное число —определяет содержание кислот в жидких электроизоляционных материалах. Оно измеряется количеством щёлочи (в миллиграммах едкого кали — КОН), необходимым для нейтрализации кислот, содержащихся в 1 грамме жидкого диэлектрика.

При повышенном кислотном числе увеличиваются проводимость и нагрев диэлектрика, разрушаются твёрдые органические изоляционные материалы, работающие в контакте с жидким диэлектриком.

Кислотное число трансформаторного масла не должно превышать 0,05 мг КОН на 1 грамм масла.

Химостойкость— способность диэлектрика сохранять механические и электроизоляционные качества при действии на него агрессивных, химически активных сред (растворителей, окислителей, кислот, щелочей и др.) в виде газов, паров или жидкостей.

Тропикостойкость— способность электроизоляционного материала противостоять комплексному разрушающему воздействию особо высоких влажности и температуры окружающей среды, морского соляного тумана, солнечной радиации, микроорганизмов, насекомых и грызунов. В сельскохозяйственном производстве таковы условия работы электроустановок в животноводческих и растениеводческих помещениях. Наиболее тропикостойки материалы на основе минеральных и неорганических диэлектриков.

Радиационная стойкость характеризует способность материала противостоять воздействию ионизирующих (a, b, g , нейтронных и др.) излучений. При длительном воздействии излучений необратимо изменяются свойства материала, он утрачивает электроизоляционные качества.

Изоляционных материалов

При эксплуатации электрическая изоляция электроустановок испытывает воздействие множества факторов, ухудшающих её качества.

Механические нагрузки (растяжение и сжатие, центробежные силы во вращающихся деталях электрических машин, вибрации) вызывают разрушение, разрывы изоляции, что ведёт к оголению токоведущих деталей, к замыканию между ними и выходу установки из строя.

Наиболее опасны механические нагрузки в сочетании с нагревом, высокой влажностью окружающей среды, высокой напряжённостью электрического поля.

Тепловые воздействия вызывают размягчение и расплавление термопластичных материалов, термоокисление органических изоляционных материалов, называемое «термостарением». При термоокислении снижаются удельное сопротивление и электрическая прочность изоляции, утрачивается её эластичность, материал становится хрупким. Резкие колебания температуры — «термоудары» вызывают растрескивание изоляционного материала.

Тепловое воздействие особенно опасно в сочетании с вибрациями, при которых иссохшая изоляция разрушается и осыпается, оголяя токоведущие детали, а также в сочетании с высокой влажностью, когда влага заполняет образующиеся в теле изоляции трещины.

Воздействие влаги на изоляционный материал связано с его гигроскопичностью, которая зависит от наличия закрытых или сквозных пор в материале изоляции, от присутствия в нём водорастворимых включений.

Материал, впитывая влагу, набухает и увеличивается в размерах, теряет электрическую прочность, уменьшается его удельное электрическое сопротивление, растут диэлектрические потери в теле изоляции, усиливается её нагрев.

Для борьбы с гигроскопичностью пористый изоляционный материал подвергают пропитке, заполняя его поры жидкими или твердеющими диэлектриками, а также окраске эмалями, лаками, другими материалами, создающими на поверхности изоляционного материала водонепроницаемое покрытие.

Старение жидких диэлектриков — ухудшение их электроизоляционных качеств в процессе эксплуатации.

Изоляционные жидкости гигроскопичны и впитывают влагу из окружающего воздуха. Они загрязняются пылевидными включениями, твёрдыми и газообразными продуктами термического разложения при пробоях и горении дуги в жидком диэлектрике. При термическом разложении диэлектрик насыщается газами, в нём накапливается мелкодисперсный углерод.

Изоляционные масла окисляются кислородом воздуха, при повышенных температурах этот процесс усиливается. Старение масла ускоряют влага, присутствующая в жидких диэлектриках, и металлы, с которыми оно неизбежно контактирует. При старении уменьшается электрическая прочность изоляционной жидкости, на токоведущих деталях отлагаются смолообразные и битумные включения, снижающие их теплоотдачу, образуются агрессивные муравьиная и уксусная кислоты, ускоряющие разрушение изоляционных деталей, выполненных из органических материалов.

В процессе эксплуатации показатели качества жидкого диэлектрика периодически контролируют, его регулярно подвергают очистке и регенерации.

Очисткумасла от влаги выполняют в сушильных вакуумных аппаратах (рис. 3.44). Масло насосом 3 через фильтр 1, теплообменник 4, в котором оно подогревается, и нагреватель 6 нагнетается в форсунку-распылитель вакуумного котла 7, пониженное давление в котором облегчает испарение влаги. Воздух и пары воды из котла откачиваются вакуумным насосом 5. Масло, оседающее на ребристых конусных тарелках маслоотделителя, стекает вниз и насосом через теплообменник 4 и фильтр-пресс 2 подаётся в приёмную ёмкость. В фильтр-прессе масло продавливается через фильтровальный картон, на поверхности которого оседают твёрдые фракции загрязнения. Остатки влаги впитываются капиллярами картона, который периодически заменяется.

Очисткумасла от влаги выполняют в сушильных вакуумных аппаратах (рис. 3.44). Масло насосом 3 через фильтр 1, теплообменник 4, в котором оно подогревается, и нагреватель 6 нагнетается в форсунку-распылитель вакуумного котла 7, пониженное давление в котором облегчает испарение влаги. Воздух и пары воды из котла откачиваются вакуумным насосом 5. Масло, оседающее на ребристых конусных тарелках маслоотделителя, стекает вниз и насосом через теплообменник 4 и фильтр-пресс 2 подаётся в приёмную ёмкость. В фильтр-прессе масло продавливается через фильтровальный картон, на поверхности которого оседают твёрдые фракции загрязнения. Остатки влаги впитываются капиллярами картона, который периодически заменяется.

От твёрдых загрязнителей и воды масло очищают и в центрифугах (рис. 3.45). Нагретое для увеличения текучести масло по центральному каналу подаётся в нижнюю часть корпуса головки 2 и растекается по тончайшим зазорам между конусными тарелками 1. Головка центрифуги вращается со скоростью около 20 тыс. оборотов в минуту. Под действием центробежной силы загрязнители с большей, чем у масла, плотностью отбрасываются на периферию, а масло поднимается по поверхности тарелок и сливается в приёмник очищенного масла (на рисунке не показан). Влага выводится из головки по внутренней поверхности корпуса головки, а твёрдые загрязнители собираются в грязевике 3, откуда они периодически удаляются.

Для предохранения нагретого до 50 0С масла от окисления центрифугирование проводят под вакуумом или в атмосфере азота.

Регенерация— восстановление изоляционных качеств масла обработкой его адсорбентами и химическими веществами.

Адсорбенты — вещества, способные впитывать продукты старения масла и влагу. Таковы мелко раздробленные отбеливающие глины, обезвоженные силикагель (один из видов кремниевой кислоты) и активная окись алюминия.

Для регенерации в масло вводят 0,5…1,5 % концентрированной серной кислоты. Она превращает продукты окисления масла в гудрон, который отделяют от масла отстаиванием. Щёлочью нейтрализуют остатки серной кислоты в масле, промывают его дистиллированной водой, обрабатывают адсорбентами, а затем пропускают через центрифугу и сушильный аппарат.

Для регенерации в масло вводят 0,5…1,5 % концентрированной серной кислоты. Она превращает продукты окисления масла в гудрон, который отделяют от масла отстаиванием. Щёлочью нейтрализуют остатки серной кислоты в масле, промывают его дистиллированной водой, обрабатывают адсорбентами, а затем пропускают через центрифугу и сушильный аппарат.

Требования к электроизоляционным материалам

Перечень требований, предъявляемых к электроизоляционным материалам, весьма обширен.

Высокие электроизоляционные качества: максимальные поверхностное и объёмное сопротивления, наименьшие диэлектрические потери в изоляции электроустановок, работающих в переменном электрическом поле.

Высокая электрическая прочность, позволяющая изоляции малой толщины работать в электрических полях высокой напряжённости.

Высокая теплостойкость — способность изоляции сохранять свои электроизоляционные качества при высоких температурах, что позволяет экономить проводниковые материалы, уменьшая сечения токоведущих деталей электроустановки при увеличенной плотности тока в проводниках.

Высокая теплопроводностьизоляцииобеспечивает активный отвод тепла от токоведущей детали в охлаждающую среду и снижение температуры как самой изоляции, так и токоведущей детали.

Малая гигроскопичностьизоляционного материала для сохранения механических и электрических качеств в условиях высокой влажности окружающей среды и в воде.

Стойкость к механическим воздействиям(изгибам, трению, вибрации, царапанию и др.) — важное качество изоляционного материала применительно к соответствующим условиям эксплуатации электроустановок.

Высокая технологичность материала, упрощающая и удешевляющая процессы нанесения изоляции на токоведущие детали, изготовления изоляционных деталей и их обработки.

Холодостойкость, химостойкость, тропикостойкость — требования к изоляционным материалам, определяемые характерными условиями эксплуатации электроустановки.

Низкая стоимость — весьма важная характеристика изоляционного материала, позволяющая на основании технико-экономических расчётов оценить возможности его использования.

Совместить все положительные качества в одном изоляционном материале невозможно. При выборе материала приходится руководствоваться главенствующими в каждом конкретном случае качествами и неизбежно жертвовать другими.

Газообразные диэлектрики

Газообразные диэлектрики — все газы и воздух, являющийся смесью газов и паров воды. Они используются как изоляция в конденсаторах, выключателях, трансформаторах, в газонаполненных кабелях, на линиях электропередачи и в других электроустановках.

Во многих электрических аппаратах газы являются охлаждающей средой, поэтому их теплопроводность и теплоёмкость должны быть возможно более высокими.

В высоковольтных аппаратах для повышения электрической прочности используются газы при высоком давлении, в связи с чем они должны иметь достаточно низкую температуру перехода в жидкое состояние.

Стоимость газа влияет на решение вопроса экономической целесообразности его применения.

Характеристики газообразных диэлектриков приведены в табл. 3.3.

Воздух — наиболее распространённый дешёвый газообразный диэлектрик. Его недостатками являются относительно низкая электрическая прочность, образование агрессивных озона и окислов азота при пробое и горении в нём дуги.

Водородпревосходит остальные газы по тепловым характеристикам. Его часто используют как охлаждающую среду в крупных генераторах и электрических машинах. Электрическая прочность водорода невысока, при утечках водорода из систем охлаждения возможно образование взрывоопасного гремучего газа.

Элегаз (гексафторид серы) — электроотрицательный газ, молекулы которого присоединяют к себе свободные электроны и становятся малоподвижными отрицательными ионами, чем объясняется высокая электрическая прочность элегаза. При повышении давления она увеличивается и при 0,5 МПа становится соизмеримой с электрической прочностью трансформаторного масла.

Его теплопроводность — 0,0136 мкВт/(м·град) и удельная теплоёмкость — 0,6 кДж/(кг·град) ниже, чем у воздуха, но за счёт высокой плотности и способности образовывать мощные конвективные потоки элегаз обладает хорошими охлаждающими качествами.

Элегаз успешно гасит дугу. Им заполняют герметические оболочки высоковольтных выключателей, конденсаторов, трансформаторов и кабелей.

Элегаз относительно дорог, и к нему часто добавляют до 40 % азота, что почти не уменьшает электрическую прочность газа, но значительно его удешевляет.

Таблица 3.3

Основные характеристики газообразных диэлектриков

| Параметры | Воздух | Азот , N2 | Углекис-лый газ , CO2 | Водород, Н2 | Элегаз, SF6 |

| Плотность, кг/м3 Температура сжижения, ОС Электрическая прочность, кВ/мм Теплоёмкость (относительно воздуха) Теплопроводность (относительно воздуха) Теплопередача от твёрдого тела к газу (относительно воздуха) | 1,29 –192 3,0 | 0,97 –195,8 3,0 1,05 1,08 1,03 | 1,53 –78,5 2,7 0,85 0,64 1,13 | 0,07 –252,8 1,8 14,35 6,8 1,51 | 5,03 –63,8 7,2 0.59 0.7 – |

При анализе данных таблицы легко заметить, что газы с повышенной плотностью обладают и более высокой электрической прочностью.

Диэлектрическая проницаемость газов чуть больше единицы, малы и диэлектрические потери в них.

Жидкие диэлектрики

Жидкие диэлектрики используют в масляных трансформаторах, маслонаполненной высоковольтной коммутационной аппаратуре, кабелях, конденсаторах для пропитки волокнистой изоляции с целью устранения опасности её ионизационного пробоя. Кроме того, жидкий диэлектрик является средой, которая циркулирует в баке трансформатора для охлаждения его сердечника и обмоток. В масляных выключателях специально создаваемые струи масла (так называемое «масляное дутьё») гасят электрическую дугу, возникающую между контактами при их размыкании.

Нефтяные электроизоляционные масла.Большинство изоляционных масел получают перегонкой нефти при температурах 300…400 ОС.

Масла освобождают от примесей концентрированной серной кислотой, затем щёлочью, их промывают дистиллированной водой, обрабатывают адсорбентами, сушат и очищают на центрифуге и фильтр-прессе.

Для повышения стабильности характеристик изоляционных жидкостей в них вводят ингибиторы — вещества, которые активно поглощают и связывают кислород, предохраняя от окисления жидкий диэлектрик.

Для эксплуатации в условиях Севера и Антарктики выпускают специальное масло с температурой застывания –70 ОС и вязкостью, пониженной до 140·10–6 м2/с при –30 ОС.

Основные параметры трансформаторного масла из малосернистой нефти с ионоловой ингибиторной присадкой приведены ниже.

Плотность при 20 ОС , кг/м3 . . . . . . . . . . . . . . . .871,0…897,2

Вязкость кинематическая , м2/с :

при 50 ОС . . . . . . . . . . . . . . .( 6,5…7,6 )·10–6

при 20 ОС . . . . . . . . . . . . . .. ( 17,0…23,0 )·10–6

при –30 ОС . . . . . . . . . . . . . .( 650…1200 )·10–6

Температура вспышки в закрытом сосуде , ОС . 135…140

Температура застывания , ОС . . . . . . . . . . . . . . . .–45

Кислотное число , мг·КОН/г . . . . . . . . . . . . . . . . .0,005…0,1

Удельное объёмное сопротивление, Ом·м . . . . .1012…1013

Диэлектрическая проницаемость . . . . . . . . . . . . . 2,2…2,3

tgd при 50 Гц и 70 ОС . . . . . . . . . . . . . . . . . . . . . . 0,002…0,015

Электрическая прочность, МВ/м . . . . . . . . . . . . . 25…30

Кабельные масла в герметичных кабелях мало подвержены окислению, но напряжённости электрического поля, достигающие десятков МВ/м , создают опасность ионизационного пробоя изоляции.

Кабельные масла в зависимости от их назначения различаются вязкостью.

Маловязкое масло МН-4 необходимо для облегчения его протекания по имеющимся в маслонаполненных кабелях каналам малого поперечного сечения при подпитке кабелей маслом.

Средневязкие масла С-110 и С-220 обладают весьма стабильными электрическими характеристиками и предназначены для работы под давлением около 1,5 МПа в кабелях на напряжение 110 кВ и выше.

Вязкое масло П-28 с добавлением 10…35 % канифоли применяют для пропитки бумажной изоляции наклонно и вертикально проложенных кабелей. Канифоль — загуститель масла. Она препятствует стеканию пропиточного состава с изоляции в при рабочей температуре кабеля 60…80 ОС.

Тангенс угла диэлектрических потерь кабельных масел при 50 Гц и 100 ОС — 3·10–3 , электрическая прочность — 18…20 МВ/м.

Конденсаторные масла со стабильными характеристиками и малыми диэлектрическими потерями [tgd = (0,2…0,5)·10–3 при 20 ОС] получают тщательными многократными очистками изоляционных масел.

Синтетические жидкие диэлектрики некоторыми качествами превосходят нефтяные масла: они менее горючи, имеют более высокую температуру вспышки паров и большую диэлектрическую проницаемость.

Совол — маслообразный синтетический диэлектрик, получаемый хлорированием расплава кристаллического углеводорода — дифенила. Электрической прочностью совол соизмерим с нефтяными маслами, но совол негорюч, что является его существенным преимуществом. Относительно высокая диэлектрическая проницаемость (e = 4,5…5,2) позволяет использовать совол для пропитки кон-денсаторной бумаги.

Недостатками совола являются: высокая температура застывания — + 5ОС, его вязкость в 10…14 раз превосходит вязкость нефтяных масел, для пропитки кабельной бумаги его приходится нагревать до 50…60 ОС.

Совтол-2— совол с добавкой 36 % разжижителя — трихлорбензола, позволившего уменьшить вязкость смеси и снизить температуру её застывания до –40 ОС. Совтол-2 применяют при производстве конденсаторов и специальных высоковольтных трансформаторов.

Гексол— негорючая изоляционная жидкость в виде смеси совола с 80 % гексахлорбутадиена. Гексол имеет достаточно высокое удельное сопротивление, стабильные характеристики, относительно малые диэлектрические потери в переменном электрическом поле.

Кремнийорганическим (силоксановым) жидким диэлектрикам присущи высокие электроизоляционные свойства, низкая температура замерзания, негорючесть, высокая температура вспышки паров, нетоксичность. Их основа — молекулы кремния, к которыми связаны метильные, метил-фенильные радикалы.

Высокая стоимость ограничивает применение силоксановых диэлектриков.

И воскообразные материалы

Канифоль — хрупкое стекловидное вещество янтарного цвета, получаемое из живицы — смолистого сока хвойных деревьев.

Канифоль плавится при +120 ОС, легко растворяется в скипидаре, бензине, этиловом спирте, ацетоне, минеральных маслах.

В электротехнике канифоль используют как загуститель масел для пропитки изоляции кабелей, она входит в состав масляно-канифольных заливочных компаундов, применяется для изготовления сиккативов — составов, ускоряющих высыхание масляных лаков, эмалей и красок. В расплавленном виде канифоль растворяет окислы меди и олова, поэтому широко применяется как безкислотный флюс при пайке медных жил проводов и кабелей.

Битумы — твёрдые и жидкие смеси углеводородов и их производных, получаемые при перегонке нефти.

Битумы — дешёвые и доступные материалы с хорошими электроизоляционными качествами:rv= 1012 Ом·м; e = 2,2…2,8;tgd = 0,01…0,05; Епр = 12…25 МВ/м. Битумы химически инертны и нерастворимы в воде.

Введение минеральных масел в битум придаёт ему эластичность и холодостойкость — качества, необходимые для заливочных компаундов. На основе битумов и растительных масел изготавливают битумно-масляные изоляционные лаки.

Парафин— воскообразное вещество белого цвета с хорошими электроизоляционными качествами. Используется для пропитки изоляции низковольтных бумажных конденсаторов, а также в составе композиций для противогнилостной пропитки хлопчатобумажных оболочек проводов и кабелей.

Церезины натуральные — твёрдые воскообразные вещества с температурами каплепадения около +70 ОС. Продукт очистки озокерита — природного нефтяного битума. Используются как мягчители в смесях для производства резины.

Если природные церезины непригодны из-за низкой температуры плавления, то используютцерезин синтетический, попутно получаемый при производстве синтетического бензина. Температура его каплепадения — +100…+105 ОС.

Воскообразные материалы имеют кристаллическую структуру, малополярны, обладают хорошими электроизоляционными качествами, их поверхность не смачивается водой, они практически её не поглощают. Они имеют малую твёрдость, незначительную механическую прочность, низкую температуру плавления. При застывании их объём уменьшается на 5…15 %.

Компаунды

Компаунды — твердеющие композиции без растворителей, предназначенные для пропитки, заливки или обмазки токоведущих деталей электроустановок для их изоляции и защиты от разрушающего воздействия окружающей среды.

В исходном состоянии компаунды представляют собой вязкие мёдоподобные жидкости, которые твердеют при остывании или при протекании в их массе химических реакций.

Твердение компаундов не связано с испарением растворителей, поэтому застывший компаунд монолитен, не гигроскопичен и обладает высокими электроизоляционными качествами.

Компаунды могут быть термопластичными, размягчающимися при повторном нагреве, и термореактивными, которые, отвердев, размягчаться уже не способны.

По составу компаунды делятся на компаунды из синтетических полимерных материалов и битумные компаунды.

Синтетические термореактивные компаунды изготовляются на полиэфирных, кремнийорганических, эпоксидных основах.

Основа компаунда находится в жидком виде, но после введения в неё отвердителей, ускорителей отвердения и пластификаторов она начинает интенсивно твердеть, поэтому компаунды готовят в таком количестве, которое может быть использовано за относительно короткое время.

В зависимости от состава различают компаунды холодного и горячегоотвердения, твердеющие за несколько часов при температурах соответственно около +20 ОС и +100…+150 ОС.

В компаунды вводят наполнители(асбестовое волокно, измельчённая слюда, кварцевая мука и др.) , которые улучшают механические качества компаундов, уменьшают их расширение при нагреве, снижают опасность растрескивания при твердении значительных масс компаунда.

Это особенно важно для заливочныхилитьевых компаундов, которые позволяют выполнять монолитные блоки с замурованными в них узлами электронных приборов и электроустановок, надёжно защищёнными таким образом от воздействия окружающей среды без применения массивных кожухов и оболочек.

Для выполнения тонких слоёв изоляции используют порошкообразные компаунды из эпоксидной основы с отвердителем и минеральными наполнителями. Методом вихревого напыления компаунд наносят на изолируемые детали, получая после отвердения сплошной слой изоляции толщиной 0,2…2 мм с электрической прочностью 60…80 МВ/м.

Пропиточные синтетические компаунды. Класс нагревостойкости пропитанной изоляции в значительной мере определяется составом компаунда. Кремнийорганические компаунды обеспечивают большую нагревостойкость изоляции (до +180 ОС), чем эпоксидные (+115 ОС) и полиэфирные (+130 ОС) компаунды. Для уменьшения вязкости и улучшения пропиточных свойств компаунды перед употреблением подогревают.

Компаунды на основе битумов, воскообразных диэлектриков, полистирола обладают хорошими электроизоляционными качествами, термопластичны, стойки к воде и дешевы.

Пропиточныекомпаунды для уменьшения вязкости и повышения качества пропитки изоляции используют в нагретом до +100…180 ОС состоянии. После пропитки изоляция обмоток становится монолитной, её механические качества и электрическая прочность увеличиваются.

Чаще других используют пропиточный компаунд №225, получаемый сплавлением битума с канифолью и льняным маслом. Температура его размягчения — +98…+112 ОС, холодостойкость — -25 ОС, rV= 1011 Ом·м , Епр = 18…20 МВ/м.

Заливочныебитумные компаунды в нагретом до +130…+190 ОС состоянии используют для заполнения соединительных муфт и концевых воронок кабелей на напряжения до 10 кВ.

Заливочные компаунды МБ-70, МБ-90, МБМ-1, МБМ-2 изготавливают из нефтяных битумов. В два последние для повышения холодостойкости введён пластификатор — трансформаторное масло.

Температура каплепадения компаундов типа МБ введена (в градусах Цельсия) в их марку, у компаундов МБМ-1 и МБМ-2 она равна +60 и +55 ОС соответственно. Их электрические характеристики: rV= 1010…1012 Ом·м , Епр = 14…18 МВ/м.

Обмазочнымикомпаундами из масляно-битумного лака с минеральными наполнителями покрывают лобовые части обмоток электродвигателей, образуя слой толщиной до 5 мм, защищающий их от механических повреждений, действия масел и влаги.

Волокнистые материалы

Изоляционные бумаги, картоны, фибру производят из целлюлозы — клетчатки волокон измельчённой и химически обработанной древесины хвойных пород деревьев.

Бумагоделательная машина формирует из смеси целлюлозы с водой бумажное полотно, прессует его и сушит системой валков, вырабатывая различные виды изоляционных бумаг и картонов.

Фибра — электроизоляционный материал из бумаги на основе целлюлозы и хлопкового волокна. После обработки бумаги хлоридом цинка (ZnCl) она становится клейкой, её наматывают на барабан в необходимое количество слоёв и

Дата: 2016-10-02, просмотров: 184.