Реферат

Целью дипломного проекта является разработка технологического процесса изготовления шестерни ведомой заднего моста автомобиля в условиях серийного производства.

На основе научных исследований рассмотрены вопросы зубообработки и контроля гипоидной передачи. Разработан полный технологический процесс изготовления шестерни ведомой заднего моста.

Эффективность внедрения нового метода обработки подтверждена экономическим расчетом.

Введение

Машиностроение является важнейшей отраслью промышленности. Её продукция – машины различного назначения – поставляются всем отраслям народного хозяйства. Рост промышленности и народного хозяйства, а так же темпы перевооружения их новой технологией и техникой в значительной степени зависят от уровня развития машиностроения.

Перед технологами – машиностроителями стоят задачи дальнейшего развития и повышения выпуска машин, их качества, снижения трудоёмкости, себестоимости и металлоемкости их изготовления, внедрение поточных методов работы, механизации и автоматизации производства, а также сокращение сроков подготовки производства новых объектов.

Массовый выпуск машин стал возможен в связи с развитием гибких высокопроизводительных методов производства с использованием станков с ЧПУ, позволяющих наладить в очень короткие сроки наладить серийный выпуск, а дальнейшее повышение точности, мощности, КПД, износостойкости и других показателей работы машин было достигнуто в результате разработке новых технологических методов и процессов. Именно поэтому очень важно, что бы на предприятиях серийного производства технологические процессы были более совершенными. Отсюда вытекает цель дипломного проекта: разработка нового техпроцесса производства шестерни ведомой заднего моста автомобиля ВАЗ 2106 и приведение его к оптимальному варианту. При этом необходимо стремиться к решению следующих основных задач, которые являются частными комплексами общемашиностроительных задач настоящего времени.

1. Спроектировать заготовку с максимальным коэффициентом использования материала и с минимальной себестоимостью.

2. Разработать технологический процесс обработки ступицы с использованием новейших достижений науки и техники и отвечающий требованиям технологичности (экономичности, точности, качества и т.д.).

3. Составить оптимальную схему обработки.

4. Спроектировать конструкцию инструмента и оснастки, отвечающую современным требованиям.

При решении этих задач необходимо, прежде всего, руководствоваться целесообразностью вводимых изменений с экономической точки зрения.

Анализ исходных данных

Классификация поверхностей детали

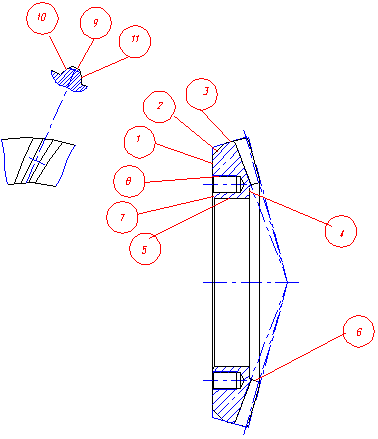

Проклассифицируем поверхности детали. Рассмотрим поверхности шестерни ведомой заднего моста. На рис. 1.2. укажем наиболее важные поверхности данной детали. Исполнительными поверхностями детали будут пов. 10, 11, 8, так как именно они служат для передачи крутящего момента. Основными поверхностями будут пов. 5, 1, при помощи которых шестерня базируется на коробке дифференциала, и они же являются ОКБ. В таблице 1.3. представлена классификация поверхностей шестерни ведомой заднего моста.

Таблица 1.3. Классификация поверхностей детали

| Вид поверхности | Номер поверхности |

| Основная | 5, 1 |

| Вспомогательная | 4 |

| Исполнительная | 10, 11, 8 |

| Свободная | Все остальные |

Рис. 1.2. Классификация поверхностей детали – шестерня ведомая заднего моста

Выбор и проектирование заготовки

Проектирование заготовки

Окончательно разработку рабочего чертежа заготовки можно провести только после расчета размерного анализа, выявляющего припуски, операционные размеры и размеры заготовки.

На данном этапе назначаем технические требования на заготовку по [1], заносим их на чертеж графической части дипломного проекта.

В качестве черновых технологических баз, используемых при первом установе заготовки, следует выбрать, соблюдая принцип единства баз, пов. 3, 3 тем самым обеспечивая точность диаметральных размеров и взаимного расположения поверхностей.

Для обеспечения точности осевых размеров, целесообразно в качестве черновой базы использовать пересечение поверхностей 3 и 9 (рис. 1.2), совмещая измерительную и технологическую базы.

Патентные исследования

Описание объекта

Сверло спиральное предназначено для выполнения цилиндрических отверстий в деталях из различных материалов. Сверло может быть использовано для обработки сквозных и глухих отверстий.

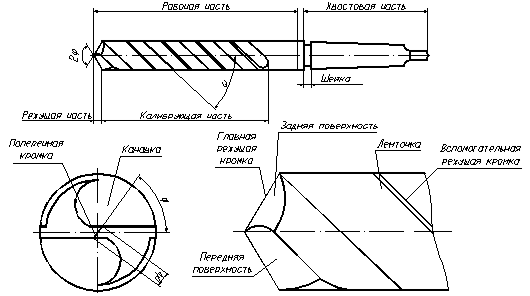

Сверло (рис. 5.1) содержит рабочую и хвостовую части, разделенных шейкой, изготавливаемые из быстрорежущей стали. Рабочая часть, состоящая из режущей и калибрующей частей осуществляет образование, отделение и транспортировку стружки. Рабочая часть содержит две винтовые канавки, расположенные вдоль оси сверла и образующие переднюю поверхность у режущей части. Режущая часть содержит заднюю поверхность, имеющую форму конуса. Передняя и задняя поверхности образуют кромку. Калибрующая часть содержит ленточку шириной 0,2…2 мм, которая снижает силы трения спинки сверла об обработанную поверхность и направляет сверло вдоль осевого перемещения. У самой вершины сверла в рабочей его части ленточки работают как вспомогательные режущие кромки. По направлению к хвостовику режущая часть сверла имеет обратную конусность 0,03…2 мм на 100 мм длины сверла, позволяющую снизить трение сверла о поверхность отверстия.

Сверло работает следующим образом. Сверлу сообщают прямолинейное движение подачи в осевом направлении и вращательное движение резания вокруг оси, а заготовку неподвижно закрепляют. Главные режущие кромки снимают слой материала в осевом направлении, а вспомогательные режущие снимают слой материала со стенок отверстия. Стружка отводится по винтовым канавкам, расположенным вдоль оси сверла.

Недостатками сверла являются: относительная низкая стойкость вследствие быстрого износа материала режущей части (быстрорежущая сталь); высокие температуры резания вследствие скапливания в каналах сверла стружки, препятствующей доступу СОЖ в зону обработки; высокая стоимость сверла, так как она целиком изготавливается из дорогого быстрорежущего материала; потеря точности и качества поверхности вследствие возникающих при резании вибраций.

Рис. 5.1. Сверло спиральное

Подбор в пары

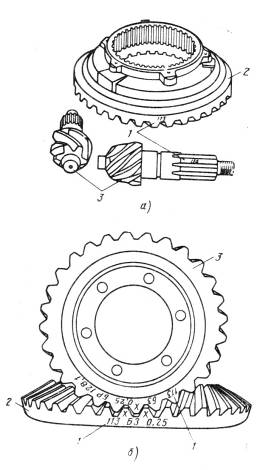

После химико-термической обработки в результате деформирования качество зацепления [6] и стабильность размеров зубьев гипоидных и конических колес в значительной степени снижаются. Форма и расположение пятна контакта, уровень шума и боковой зазор между зубьями даже в одной партии зубчатых колес неодинаковы. Поэтому в технологическом процессе изготовления конических зубчатых колес выполняют подбор в пары, который предназначен для определения двух сопряженных элементов – шестерни и колеса, качество зацепления которых соответствует требованиям чертежа. После подбора в пары и достижения требуемого качества шестерня и колесо должны оставаться сопряженными в течение всего периода эксплуатации. При поломке одного из элементов пары заменяют весь комплект.

Подбор зубчатых колес в пары производят после химико-термической обработки и шлифования базовых поверхностей. Пару устанавливают на контрольно-обкатном станке на теоретических базовых расстояниях и наносят на зубья колеса тонкий равномерный слой краски. Для выявления забоин и заусенцев сопряженную пару первоначально вращают с небольшой окружной скоростью (частота вращения ведущего шпинделя п == 400…600 мин-1) и под легкой нагрузкой. Забоины и заусенцы обычно удаляют ручной шлифовальной машинкой. При контроле пятна контакта и плавности зацепления окружную скорость пары увеличивают (п == 1200…2000 мин-1). Оценку формы и расположения пятна контакта, а также контроль бокового зазора осуществляют после остановки станка.

При подборе в пары гипоидных и конических колес грузовых автомобилей, тракторов, передающих большие нагрузки, основное внимание уделяют форме и расположению пятна контакта. Для передач легковых автомобилей, легких грузовиков, работающих при высоких окружных скоростях, наиболее важными параметрами являются плавность зацепления и бесшумность работы. Для гипоидных и конических передач автобусов необходимы высокое качество пятна контакта и низкий уровень шума.

У подобранных в пару шестерни 3 (рис. 6.3) и колеса 2 электрографом на торцах маркируют порядковый номер комплекта 1. При окончательном контроле пары после притирки или шлифования зубьев маркируют также боковой зазор ВЗ 0,25 между зубьями, отмеченными знаком «х», что особенно важно для передач с кратным числом зубьев шестерни 3 и колеса 2, а также фактическое базовое расстояние шестерни – БР 128,1 (рис. 6.3, б) или его отклонение в сотых долях миллиметра (+5) от теоретического значения (рис. 6.3, а).

В массовом и крупносерийном производстве в соответствии с наладкой притирочных станков при подборе в пары производят сортировку конических передач с различным расположением пятна контакта. Подбор в пары осуществляют в отдельном помещении, изолированном от цехового шума. Не рекомендуется контрольно-обкатные станки, на которых выполняется подбор в пары, с зачисткой забоин и заусенцев, использовать для окончательного контроля.

Рис 6.3

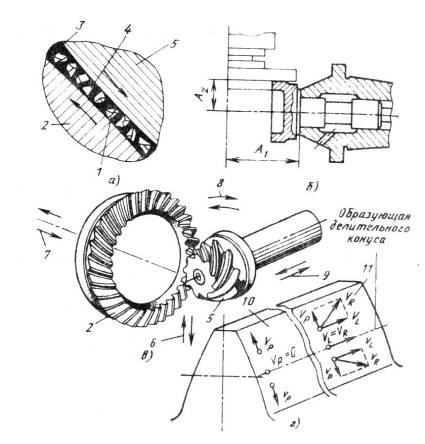

Закаленные гипоидные и конические зубчатые передачи притирают для уменьшения шероховатости поверхности зубьев, а также незначительных исправлений формы и расположения пятна контакта. Притиркой может быть получен параметр шероховатости боковых поверхностей зубьев Ra == 1…2 мкм, снижен уровень шума у конических передач до 6 дБ, у гипоидных передач – до 12 дБ. Погрешности зацепления исправляются незначительно, припуск под притирку не оставляют. Притирку нельзя рассматривать как операцию корректирования пятна контакта, чрезмерная притирка снижает качество зубчатых колес.

При притирке, которая производится на специализированных притирочных станках, между сопряженными вращающимися зубчатыми колесами вводится абразивная жидкость, состоящая из абразива 1 и масла 3 (рис. 6.4, а). Твердые и крупные абразивные зерна 1 острыми гранями снимают мелкую стружку 4 с поверхности зуба шестерни 5 и колеса 2 при взаимном их перемещении относительно друг друга. Для повышения режущих свойств абразивных зерен создается давление между зубьями путем торможения одного из элементов передачи.

Рис. 6.4

Конструкция зубопритирочных станков выполнена таким образом, что настроенные на теоретические базовые расстояния с помощью специального калибра (рис. 6.4, б) ведущий и ведомый шпиндели станка с зубчатыми колесами во время притирки автоматически изменяют свое взаимное положение. Этим обеспечивается притирка практически в любой точке поверхности зуба. В течение автоматического цикла работы на притирочном станке выполняются три основных движения: вертикальное 6, горизонтальное 9 и осевое 7 (рис. 6.4, в), параметры которых определяют опытным путем или при контроле пары методом V – Н на контрольно-обкатном станке. При перемещении пятна контакта с помощью вертикальных V и горизонтальных Н смещений бабок станка из центрального положения на носок и пятку оно может выходить на кромку зуба, но его центр должен оставаться в границах зуба. В последних моделях притирочных станков фирмы «Глисон» (США) вместо вертикального движения 6 (рис. 6.4, в) выполняется поворот 8 шестерни 5 вокруг оси, проходящей приблизительно через середину зубчатого венца в направлении изменения межосевого угла. Это движение повышает эффективность притирки на 10–20%, при этом обеспечивается высокое качество обработки.

В качестве абразива в абразивной жидкости наиболее эффективным для закаленных зубчатых колес является карбид кремния, применяют и другие абразивы. Для притирки мелкомодульных передач и передач с твердостью HRC < 55 целесообразно применять абразивы из окиси алюминия. Размер абразивных зерен оказывает существенное влияние на притирку и должен составлять 7–50 мкм. Очень мелкие зерна увеличивают время притирки и могут способствовать возникновению задиров на поверхности зубьев. Если абразивные зерна слишком крупные, то поверхность после притирки будет слишком шероховатой, что может привести к возникновению резких шумов при работе. Притирку зубчатых колес с окружным модулем 2,5–4,5 мм целесообразно производить микрошлифпорошком с зернистостью М7-М14. Передачи легковых автомобилей целесообразно притирать абразивными зернами с зернистостью М7-М28, а передачи грузовых автомобилей и тракторов – зернами зернистостью М28-М50.

Масло, входящее в абразивную смесь, должно поддерживать абразивные зерна во взвешенном состоянии, свободно протекать через насосную систему станка и легко смываться с зубьев водным раствором. Вязкость масла должна составлять 21–45 Ст при 50°С. Если масло слишком густое, то его нужно разбавить гидравлическим или машинным маслом. Из отечественных масел перечисленным требованиям удовлетворяет масло СЭЛ-1. Соотношение по объему частей абразивного порошка и масла составляет от 1:1 до 1:2. Первоначально можно использовать абразивную жидкость, состоящую из 2,7 кг абразива и 3,8 л масла. Во время притирки необходимо периодически добавлять абразивную смесь, так как со временем абразивные зерна разрушаются и теряют свои режущие свойства. К тому же часть абразивной смеси остается на деталях после их притирки. В массовом и крупносерийном производстве абразивную смесь целесообразно добавлять по 1,5 л через каждые 3 ч работы после притирки 20–30 зубчатых пар.

Боковой зазор во время притирки должен быть на 0,05–0,07 мм меньше минимального допустимого зазора, чтобы избежать интерференции верхней кромки зуба при работе пары в собранном механизме. Если зубчатые пары собирают с малым боковым зазором, то время притирки по возможности ограничивают. Для обеспечения высококачественной поверхности зубьев шестерня должна совершить во время притирки 2000–4000 оборотов. Ориентировочное время притирки конических передач с криволинейными зубьями 2–5 мин, гипоидных передач легковых автомобилей 4–6 мин, гипоидных передач грузовиков 8–12 мин.

Пятно контакта при притирке конических передач при наличии на зубьях 10 только профильного скольжения Vp, прогрессивно увеличивающегося от делительной линии к головке и ножке зуба (рис. 6.4, г), имеет тенденцию к сужению и располагается вдоль линии делительного конуса. Для компенсации этого явления обычно увеличивают базовое расстояние шестерни на 0,075–0,125 мм, что способствует смещению пятна контакта у шестерни к ножке зуба. У гипоидных передач на поверхности зубьев 11 наряду с профильным Vp происходит также продольное скольжение VL (рис. 6.4, г). Поэтому при их притирке пятно контакта под действием результирующего скольжения VR имеет склонность к расширению по высоте профиля.

При небольшом тормозном моменте уменьшается действие абразивной смеси и увеличивается продолжительность притирки. Слишком большая тормозная нагрузка способствует чрезмерной притирке профиля и повышенному уровню шума – увеличивает ширину и длину пятна контакта, перемещая его ближе к носку зуба. Оптимальным является давление 5×104 Па, создаваемое на поверхностях зубьев сопряженных колес.

К настоящему времени появились станки в которых совмещены операции контрольно-обкатных и зубопритирочных станков [7]. Так например фирма Klingelnberg выпускает станок модели T-50 с числовым программным управлением (рис. 6.5). Процесс зубопритирки и контроля обката в этом станке совмещен (рис. 6.6). В связи с развитием ЭВМ разработаны алгоритмы программ которые автоматически могут регулировать пятно контакта и в случае обработки в линии автоматически менять данные наладок на зубообрабатывающем оборудовании.

Расчет припусков

На основе составленных ранее маршрута, плана обработки и проведенного размерного анализа назначим значения припусков на поверхности. Выбор припусков сведем в таблицу 7.1.

Таблица 7.1. Табличные припуски

| № пов. | Маршрут обработки поверхности | Допуск, Tdi, мм | Припуски, Zmin, мм |

| 1 | 1. Поковка 2. Токарная | 1 0,2 | - 0,19 |

| 2 | 1. Поковка 2. Токарная | 2 0,2 | - 0,19 |

| 3 | 1. Поковка 2. Токарная | 2 0,2 | - 0,19 |

| 4 | 1. Поковка 2. Токарная | 1 0,2 | - 0,19 |

| 5 | 1. Поковка 2. Токарная 3. Шлифовальная | 1 0,2 0,03 | - 0,19 0,047 |

| 8 | 1. Поковка 2. Сверлильная 3. Резьбонарезная | - 0,2 0,05 | - - 0,1 |

| 9 | 1. Поковка 2. Токарная | 1 0,05 | - 0,19 |

Структура операций

На основе составленного ранее маршрута и плана обработки составим более подробное описание техпроцесса изготовления шестерни ведущей заднего моста.

05 Заготовительная (поковка).

10 Токарная с ЧПУ

Установить и закрепить заготовку в призмах

Подрезать торец 1

Точить диаметр 5

Снять фаску 7

Раскрепить заготовку

20 Токарная с ЧПУ

Установить и закрепить заготовку в трехкулачковом патроне

Точить внешний контур пов. 1, 2, 3, 4, 6, 9

Раскрепить заготовку

30 Многооперационная

Установить и закрепить заготовку в цанговом приспособлении

Сверлить последовательно 8 отверстий пов. 8

Зенковать отверстия 8

Нарезать резьбу в отверстиях 8

Снять заготовку с приспособления

40 Моечная

Промыть просушить заготовку

50 Контрольная

Контроль линейных и диаметральных размеров

60 Зубошлифовальная

Установить и закрепить заготовку в цанговый патрон

Шлифовать зубья пов. 10, 11

70 Контрольная

Установить заготовку в приспособление

Контролировать биение зубчатого венца относительно базового диаметра

80 Термообработка (закалка ТВЧ)

90 Шлифовальная

Установить деталь в трехкулачковый спец. Патрон

Шлифовать посадочный диаметр пов. 5

100 Контроль и притирка

Установить деталь в приспособление

Контроль и исправление пятна контакта

Выбор режущих инструментов

Данные об оборудовании и режущем инструменте [8,9] сведем в таблицу 7.2.

Таблица 7.2. Оборудование и инструмент

| № оп. | Оборудование | Инструмент | Материал режущей части |

| 10 | Токарный станок с ЧПУ 1716ПФ4 | Резец сборный: державка PCLNR 2020K 12x, пластина CNMM 120408–85 ISO 5608–89 / ГОСТ 26476–85 | MT2 (ф. МКТС-Sandvik) |

| 20 | Токарный станок с ЧПУ 1716ПФ4 | Резец сборный: державка PCLNL 2020K 12x, пластина CNMM 120408–85 ISO 5608–89 / ГОСТ 26476–85 | MT2 (ф. МКТС-Sandvik) |

| Резец сборный: державка PCLNL 2020K 12x, пластина CNMM 120412–85 ISO 5608–89 / ГОСТ 26476–85 | MT1 (ф. МКТС-Sandvik) | ||

| Резец сборный: державка PCLNR 2020K 12x, пластина CNMM 120408–85 ISO 5608–89 / ГОСТ 26476–85 | MT2 (ф. МКТС-Sandvik) | ||

| 30 | Обрабатывающий центр с ЧПУ Deckel Maho DMC 50V | Сверло Æ9 мм спец. | Твердый сплав Т15К6 |

| Зенковка | HSS (Р6М5) | ||

| Метчик М10*1,25 | HSS (Р6М5) | ||

| 60 | Зубошлифовальный станок с ЧПУ Klingelnberg G20 | Круг шлифовальный специальный для высокоскоростного шлифования | Базовый материал – алюминий, связка – гальваническая никелевая основа, абразивное зерно – кубический нитрид бора |

| 90 | Шлиф. станок с ЧПУ фирмы «Schaudt» ZX-1 | Круг внутришлифовальный Æ50*40*20 | 24А40СМ1 |

Расчет режимов резания

Расчет режимов резания проведем на все операции. Расчет будем вести по методике и рекомендациям фирм изготовителей режущего инструмента и справочных нормативов. Результаты для токарных операций 10, 20 сведем в таблицу 7.3.

Таблица 7.3. Режимы резания

| № операции | позиция | S0, мм/об | V0, м/мин | KHB | KT | Kj | V, м/мин | n, об/мин |

| 10 | 2 | 0,28 | 160 | 0,87 | 1 | 1 | 139 | 460/307 |

| 20 | 2 | 0,5 | 160 | 0,87 | 1 | 1 | 139 | 267/368 |

| 3 | 0,5 | 160 | 0,87 | 1 | 1 | 139 | 307/267 | |

| 4 | 0,5 | 160 | 0,87 | 1 | 1 | 139 | 460/368 |

Время обработки при обработке резанием на токарных станках определяется по формуле:

;

;

полученные значения подставляем в табл.

Операция 30.

Режимы резания на данной операции определяем по справочной литературе [10]:

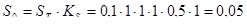

Подача при сверлении определяется по формуле:

где KS = KSL × KS Ж × KS И × KSD × KSM

ST = 0,1 мм/об

KSL =1, коэффициент, зависящий от глубины сверления

KS Ж =1, коэффициент, зависящий от жесткости технологической системы

KS И =1, коэффициент, зависящий от марки материала

KSD =0,5, коэффициент, зависящий от типа отверстия

KSM =1, коэффициент, зависящий от группы обрабатываемого материала

мм/об

мм/об

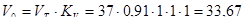

Скорость резания определяется по формуле:

где KV = KVM × KVD × KV 0 × KVL

VT =37 м/мин

KVM =0.91, коэффициент, зависящий от марки материала

KVD =1, коэффициент, зависящий от типа отверстия

KV 0 =1, коэффициент, зависящий от условий обработки

KVL =1, коэффициент, зависящий от глубины сверления

м/мин

м/мин

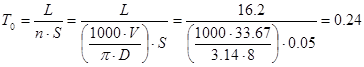

Время обработки 1 отверстия:

мин

мин

Резьбонарезание:

Подача равна шагу резьбы: S0=1,25 мм/об

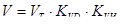

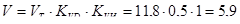

Скорость резания:

VT=11,8 м/мин

KVD =0,5, коэффициент, зависящий от типа отверстия

KVM =1, коэффициент, зависящий от марки инструментального материала

м/мин

м/мин

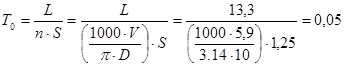

Время обработки 1 отверстия:

мин

мин

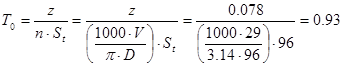

Операция 90

Внутреннее шлифование

Припуск под шлифование: Zmax=0,078 мм

Скорость вращения детали: VD=29 м/мин

Подача равна:

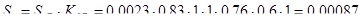

StT=0,0023 мм/об

KST = K М × KD × K Т × KVK × Kh × KIT

K М =1 коэффициент, зависящий от марки материала

KD =0.83 коэффициент, зависящий от диаметра отверстия

K Т =1 коэффициент, зависящий от стойкости круга

KVK =1 коэффициент, зависящий от скорости круга

Kh =0.76 коэффициент, зависящий от припуска на обработку

KIT =0.6 коэффициент, зависящий от точности обработки

мм/об

мм/об

мин

мин

Расчет спирального сверла

Исходные данные:

D = 9H14 – диаметр отверстия.

L = 16 мм – глубина обрабатываемого отверстия.

s в= 450 МПа – сталь 19ХГН.

Инструмент предназначен для обработки стали 19ХГН, поэтому для режущей части выбираем сталь Р6М5 [12].

Рассчитываем рекомендуемый передний угол по формуле Ларина:

, (8.3.1)

, (8.3.1)

где С – для быстрорежущей стали принимаем равным 11; х = –1.

Согласно рекомендациям [12], передний угол на периферии принимаем a=10…12°, а у перемычки a =22…24°.

Выбираем угол наклона перемычки сверла y = 55° и угол заборного конуса 2j = 120°, т. к. обрабатываемый материал – сталь 19ХГН [12]. Толщина перемычки составит

m = (0,1 … 0,2) D = (0,1 … 0,2)×9 = 0,9 мм. (8.3.2)

Для повышения жесткости сверла и улучшения отвода стружки принимаем угол наклона спирали w=60°.

Шаг винтовой лини составит

(8.3.3)

(8.3.3)

Реферат

Целью дипломного проекта является разработка технологического процесса изготовления шестерни ведомой заднего моста автомобиля в условиях серийного производства.

На основе научных исследований рассмотрены вопросы зубообработки и контроля гипоидной передачи. Разработан полный технологический процесс изготовления шестерни ведомой заднего моста.

Эффективность внедрения нового метода обработки подтверждена экономическим расчетом.

Введение

Машиностроение является важнейшей отраслью промышленности. Её продукция – машины различного назначения – поставляются всем отраслям народного хозяйства. Рост промышленности и народного хозяйства, а так же темпы перевооружения их новой технологией и техникой в значительной степени зависят от уровня развития машиностроения.

Перед технологами – машиностроителями стоят задачи дальнейшего развития и повышения выпуска машин, их качества, снижения трудоёмкости, себестоимости и металлоемкости их изготовления, внедрение поточных методов работы, механизации и автоматизации производства, а также сокращение сроков подготовки производства новых объектов.

Массовый выпуск машин стал возможен в связи с развитием гибких высокопроизводительных методов производства с использованием станков с ЧПУ, позволяющих наладить в очень короткие сроки наладить серийный выпуск, а дальнейшее повышение точности, мощности, КПД, износостойкости и других показателей работы машин было достигнуто в результате разработке новых технологических методов и процессов. Именно поэтому очень важно, что бы на предприятиях серийного производства технологические процессы были более совершенными. Отсюда вытекает цель дипломного проекта: разработка нового техпроцесса производства шестерни ведомой заднего моста автомобиля ВАЗ 2106 и приведение его к оптимальному варианту. При этом необходимо стремиться к решению следующих основных задач, которые являются частными комплексами общемашиностроительных задач настоящего времени.

1. Спроектировать заготовку с максимальным коэффициентом использования материала и с минимальной себестоимостью.

2. Разработать технологический процесс обработки ступицы с использованием новейших достижений науки и техники и отвечающий требованиям технологичности (экономичности, точности, качества и т.д.).

3. Составить оптимальную схему обработки.

4. Спроектировать конструкцию инструмента и оснастки, отвечающую современным требованиям.

При решении этих задач необходимо, прежде всего, руководствоваться целесообразностью вводимых изменений с экономической точки зрения.

Анализ исходных данных

Назначение и конструкция детали

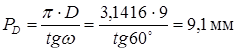

Деталь – шестерня ведомая заднего моста является одной из важнейших деталей заднего моста автомобиля ВАЗ 2106. Она предназначена для передачи крутящего момента с ведущей шестерни, через редуктор заднего моста 2 (см. рис. 1–1) на полуоси 15 (через систему сателлитов 17 на конические полуосевые шестерни дифференциала 16) и, в дальнейшем на колеса автомобиля. Деталь расположена в картере редуктора главной передачи и базируется в нем на корпусе дифференциала. Деталь получена из стали 19ХГН по ТУ14–1–2252–84. Химический состав и механические свойства представлены в табл. 1.1 и 1.2. соответственно.

Таблица 1.1. Химический состав стали 19ХГН ТУ14–1–2252–84, %

| C | Si | Mn | Cr | Ni |

| 0,15–0,25 | 0,17–0,37 | 0,5–0,8 | 0,4–0,6 | 0,4–0,7 |

Таблица 1.2. Механические свойства стали 19ХГН

| Предел текучести, s Т, МПа. | Временное сопротивление разрыву, s В, МПа. | Относительное удлинение, d 5, %. | Ударная вязкость, aH, кДж/м2 |

| 1375 | 960 | 9 | 586 |

Так как на деталь действуют большие крутящие моменты, то выбор материала вполне обоснован.

На рис. 1.1. показана шестерня ведомая заднего моста в сборе.

Основными контрольными размерами и показателями детали являются:

- диаметры под базировку на корпусе дифференциала;

- базовый торец;

- отверстия для крепления шестерни;

- размеры и параметры кругового, конического зуба.

Механизм главной передачи с дифференциалом заднего моста размещен в чугунном литом картере 1 (рис. 1.1). Шестерня ведомая 2 крепится 8 болтами 3 к корпусу дифференциала 4.

Шестерни главной передачи – конические, гипоидные. Ведущая шестерня 1 опущена ниже оси ведомой 2 на величину гипоидного смещения равного 31,75 мм.

Она изготовлена как одно целое с ее валом и установлена в расточке картера на двух конических роликоподшипниках, между внутренними обоймами которых установлена стальная деформируемая распорная втулка.

Правильность положения ведущей шестерни относительно ведомой устанавливается подбором необходимой толщины стальной прокладки (рис. 1–1), устанавливаемой между торцом шестерни и внутренней обоймой заднего подшипника. Заводом выпускаются прокладки семнадцати размеров с интервалом через 0,05 мм. Таким образом, их толщина изменяется в пределах от 2,55 до 3,35 мм.

Указанные регулировки следует выполнять в условиях ремонтных мастерских, оснащенных специальными инструментами, приспособлениями и набором деталей необходимых размеров.

Крутящий момент передается от карданного вала через фланец на ведущую шестерню 1, далее через гипоидную передачу на ведомую 2. С ведомой шестерни через систему сателлитов 5 вращение передается на полуоси 6 и далее на колеса автомобиля.

Рис. 1.1. Главная передача заднего моста в сборе

Дата: 2019-04-22, просмотров: 494.